发布日期:2025-3-27 23:14:37

TC4钛合金被广泛应用于航空、航天和船舶领域,其疲劳性能直接影响结构件的服役寿命[1-2]。研究表明,元素含量对钛合金的疲劳行为有显著影响。Al元素是钛合金的主要合金元素之一,具有改善合金强度和抗氧化性的作用。添加Al元素通常能提高合金的抗氧化性和耐高温性能,但Al含量过高可能导致合金脆化。刘木垚等[3]发现随着Al含量的增加,钛合金的屈服强度和抗压强度增大,压缩率呈现先增大后减小的趋势。V元素是钛合金中添加的另一种重要元素,对钛合金的强度和韧性具有积极影响。研究表明,V元素能够优化合金的微观结构,尤其是细化晶粒,从而提高低周疲劳性能[4]。但是,V含量过高可能导致应力集中,在高周疲劳条件下会加速裂纹的形成和扩展。随着Fe含量的增加,钛合金的屈服强度和抗拉强度先提高后保持稳定,而断后延伸率先提升后降低[5],此外,Fe含量的增加对钛合金的低周疲劳性能有积极作用[6-7]。O也是钛合金中的重要元素,其含量对合金的疲劳性能有显著影响。尽管O元素在钛合金中作为杂质存在时通常会降低其某些性能,但适量的O元素有时能够提升其疲劳寿命,主要是由于O元素对钛合金微观结构的影响作用[8]。例如,O元素与钛合金中的其他元素(如Al)发生相互作用,形成细小的强化相,这些强化相能够阻碍裂纹的扩展。

通过上述文献发现,钛合金的元素含量对其疲劳寿命具有显著影响。因此,发展考虑钛合金元素含量的疲劳寿命预测模型可以为材料疲劳性能的优化提供理论依据。目前已被应用的模型主要包括宏观模型[9-10]、微观模型[11-12]和机器学习模型[13-14]。宏观疲劳寿命预测模型侧重于宏观力学行为,通常基于材料的应力应变关系,例如Coffin-Manson低周疲劳模型和Basquin高周疲劳模型等,这些模型能够预测在给定载荷条件下钛合金的疲劳寿命。微观疲劳模型注重材料内部的微观结构演化,晶体塑性模型是常用的微观模型,该模型可以考虑晶粒分布、元素含量以及相变等因素对钛合金疲劳寿命的影响规律,因此利用晶体塑性有限元方法可以精准预测钛合金在不同微观组织下的疲劳寿命。近年来,随着数据科学和机器学习技术的发展,基于机器学习模型的疲劳寿命预测方法逐渐成为研究的新方向[15-16]。机器学习模型能够处理复杂的材料特性与外部条件之间的非线性关系,通过大量实验数据进行训练,从而实现钛合金疲劳寿命的精确预测。与传统的模型相比,机器学习模型不仅能够提高预测精度,还能减少对材料微观结构的依赖性,使得疲劳寿命预测更加高效和灵活。

本研究通过开展大量疲劳试验,探究了Al、V、O、Fe含量对TC4钛合金低周和高周疲劳性能的影响,基于机器学习方法建立了一种考虑TC4钛合金元素含量、加载模式和载荷工况的疲劳寿命预测模型,以准确预测该合金在不同工况下的疲劳寿命。本研究的开展不仅能够提高对TC4钛合金疲劳寿命的预测能力,而且可以为材料优化及安全评估提供理论和技术支撑。

1、实验

1.1实验材料

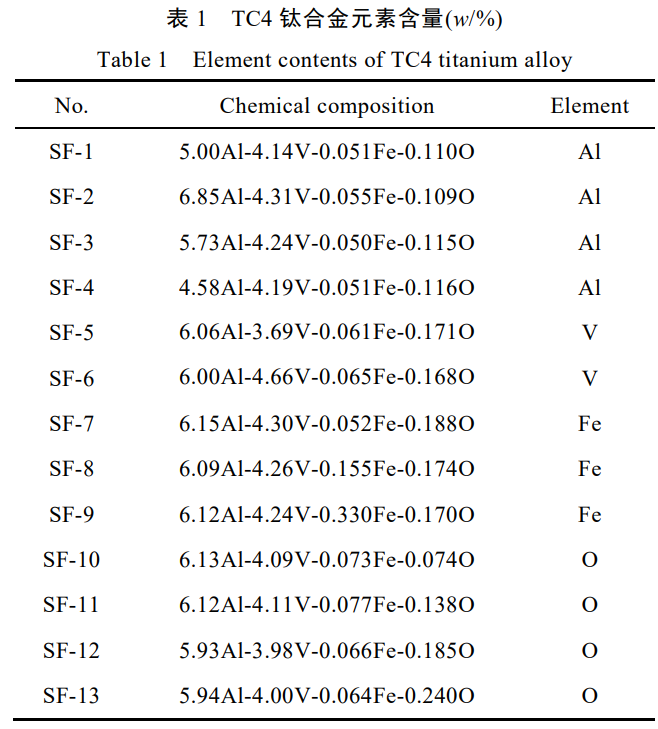

实验材料为TC4钛合金,其制备方法如下:首先按照所设计的不同元素含量配比进行配料,再经2次真空自耗电弧熔炼获得质量约为10kg的铸锭,随后进行多火次锻造,得到尺寸为300mm×60mm×30mm的锻坯;对锻坯进行热处理(955℃保温120min,随后升温至1000℃保温40min,空冷;730℃时效130min,空冷)。对热处理后的14块TC4钛合金锻坯进行元素含量测量,主要元素含量见表1。

1.2高低周疲劳试验

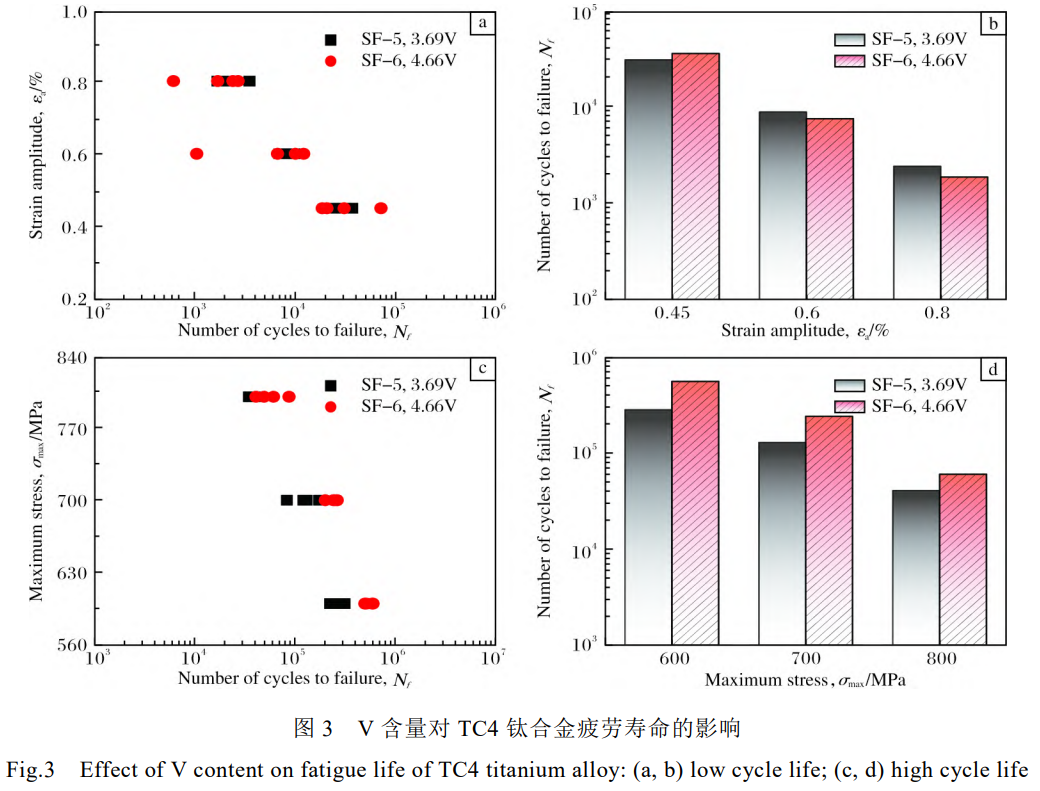

按图1所示,采用数控机床加工疲劳试样,并对其表面进行打磨和抛光处理。分别按照GB/T26077—2021《金属材料疲劳试验轴向应变控制方法》和GB/T3075—2021《金属材料疲劳试验轴向力控制方法》对TC4钛合金试样进行低周疲劳和高周疲劳试验,所有疲劳试验均在室温下进行。低周疲劳试验采用应变控制加载模式,载荷波形为三角波,试验速率为0.01s-1,应变比为–1,应变幅值分别为±0.8%、±0.6%、±0.45%,每个应变水平测试4个有效数据点以保证试验数据的准确性。高周疲劳试验采用应力控制的加载模式,载荷波形为正弦波,加载频率为10Hz,应力比为0.1,最大应力值分别为800、700、600MPa,每个应力水平测试4个有效数据点以保证试验数据的准确性。

2、疲劳试验结果

2.1Al含量对TC4钛合金疲劳寿命的影响

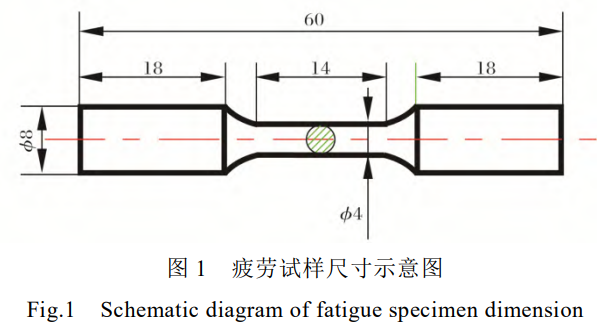

图2给出了不同Al含量对TC4钛合金低周疲劳和高周疲劳寿命的影响。从图2可以看出,Al含量对TC4钛合金的低周疲劳和高周疲劳寿命均有一定影响。如图2a、2b所示,随着Al含量的增加,低周疲劳寿命在不同应变幅下表现出明显差异:在较高的应变幅(εa=0.8%)下,Al含量不同的TC4钛合金疲劳寿命接近;在较低的应变幅(εa=0.45%)下,该合金的疲劳寿命随着Al含量的增加先提升后降低,在Al含量为5.73%时表现出优异的疲劳寿命。图2c、2d为不同Al含量下TC4钛合金的应力控高周疲劳寿命分布。在高应力水平(σmax=800MPa)下,不同Al含量的合金疲劳寿命差异较小,但Al含量较高的合金(如SF-2)表现出更优的疲劳寿命。在低应力水平(σmax=600MPa)下,Al含量对疲劳寿命的影响更加显著,Al含量为6.85%时,TC4钛合金(SF-2)的疲劳寿命最优,说明适当增加Al含量有助于提升TC4钛合金的高周疲劳寿命。

2.2V含量对TC4钛合金疲劳寿命的影响

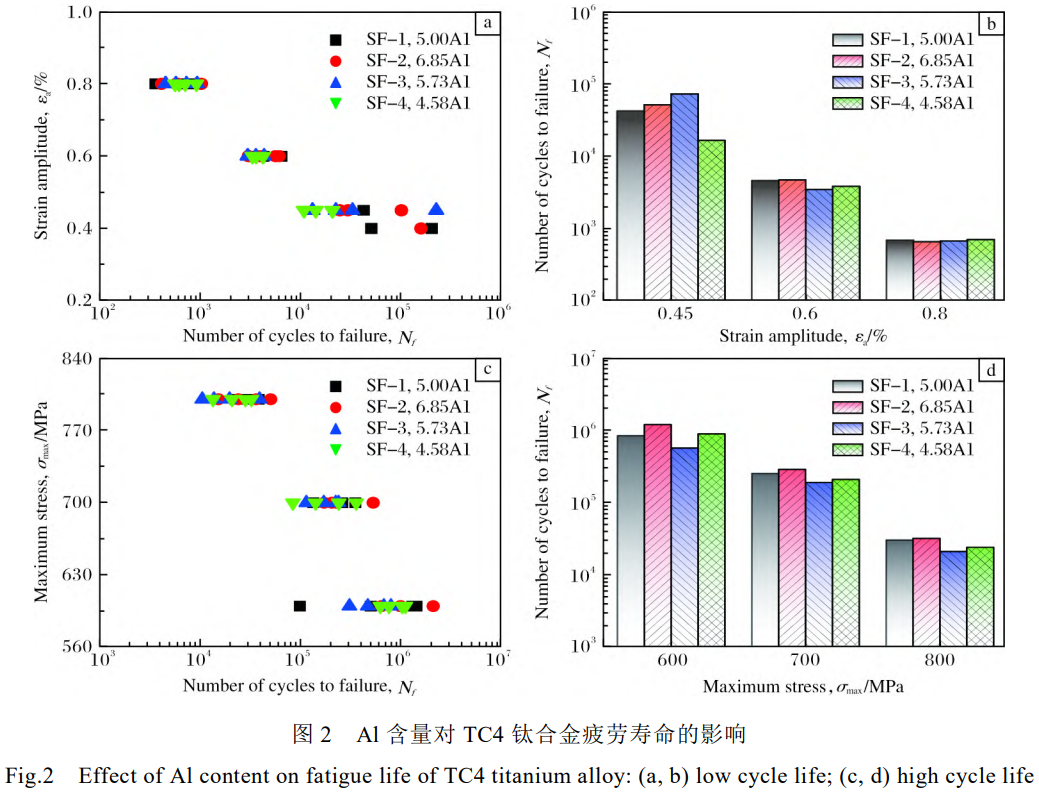

图3给出了V含量对TC4钛合金低周疲劳和高周疲劳寿命的影响。如图3a、3b所示,在应变控加载模式下,V含量对TC4钛合金的低周疲劳寿命影响较小。在低应变幅(εa=0.45%)下,V含量较高的TC4钛合金(SF-6)表现出更高的疲劳寿命,但是在较高应变幅(εa=0.6%和0.8%)下,V含量较低的TC4钛合金(SF-5)疲劳寿命更高。如图3c、3d所示,在高应力水平(σmax=800MPa)下,V含量较高的TC4钛合金(SF-6)表现出更高的疲劳寿命;在较低应力水平(σmax=600MPa)下,这种趋势更为明显,V含量更高的合金高周疲劳寿命被显著提升。总体来看,V含量的增加能够在一定程度上提高TC4钛合金的低周疲劳和高周疲劳寿命。

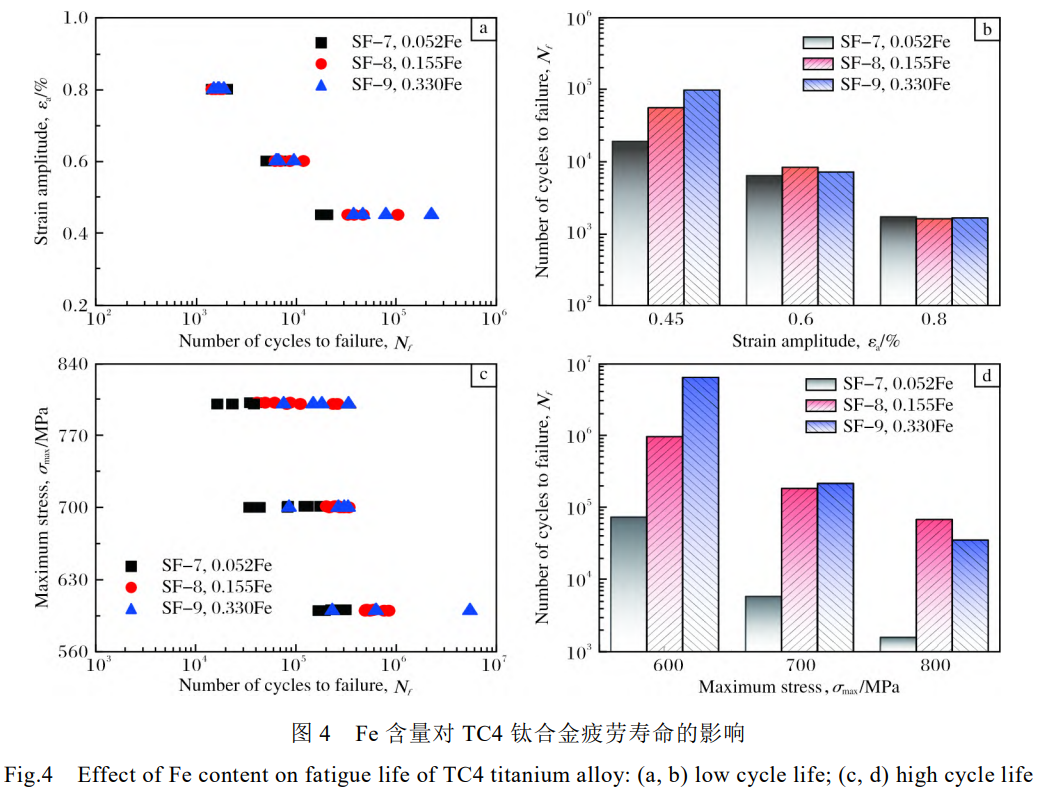

2.3Fe含量对TC4钛合金疲劳寿命的影响

Fe含量对TC4钛合金微观组织和力学性能的影响尤为显著[17]。图4给出了不同Fe含量试样在应变控和应力控下的低周疲劳和高周疲劳寿命。从图4a、4b可以看出,在低应变幅(εa=0.45%)下,TC4钛合金的低周疲劳寿命随着Fe含量的增加而增大,而在高应变幅下Fe含量对TC4钛合金的疲劳寿命影响不大。从图4c、4d可知,在低应力水平(σmax=600MPa)下,Fe含量对TC4钛合金的高周疲劳寿命具有显著影响;在高应力水平(σmax≥700MPa)下,当Fe含量达到0.155%后,其对合金的疲劳寿命影响不大。综上所述,Fe含量对TC4钛合金的低周疲劳和高周疲劳性能均有显著影响,增加Fe含量有助于提高合金的疲劳寿命。

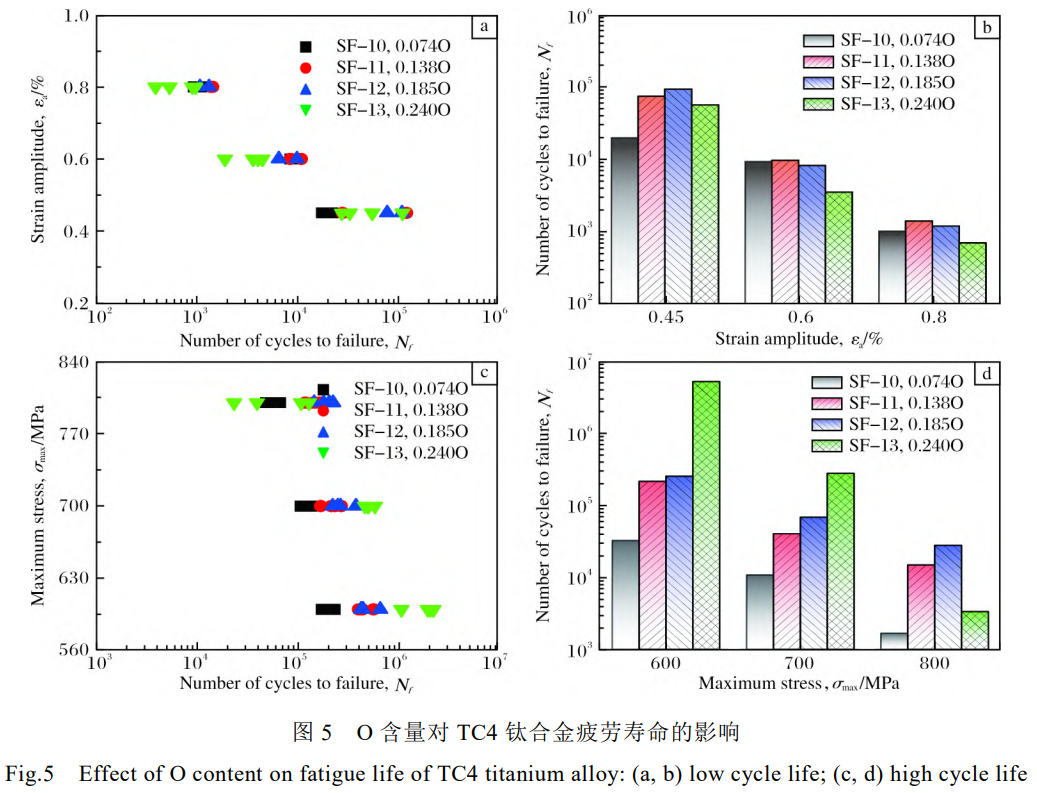

2.4O含量对TC4钛合金疲劳寿命的影响

O含量对TC4钛合金疲劳寿命的影响规律如图5所示。从图5a、5b所示应变控低周疲劳寿命分布来看,随着O含量的增加,TC4钛合金的疲劳寿命先增加后降低。从图5c、5d所示应力控高周疲劳寿命分布来看,在低应力水平(σmax≤700MPa)下,试样的疲劳寿命随着O含量的增加而增加,尤其在最大应力为600MPa时,O含量为0.240%的试样(SF-13)表现出优异的疲劳寿命。这种现象可能与O元素在钛基体中的固溶强化作用有关,增加了TC4钛合金的抗疲劳损伤能力。

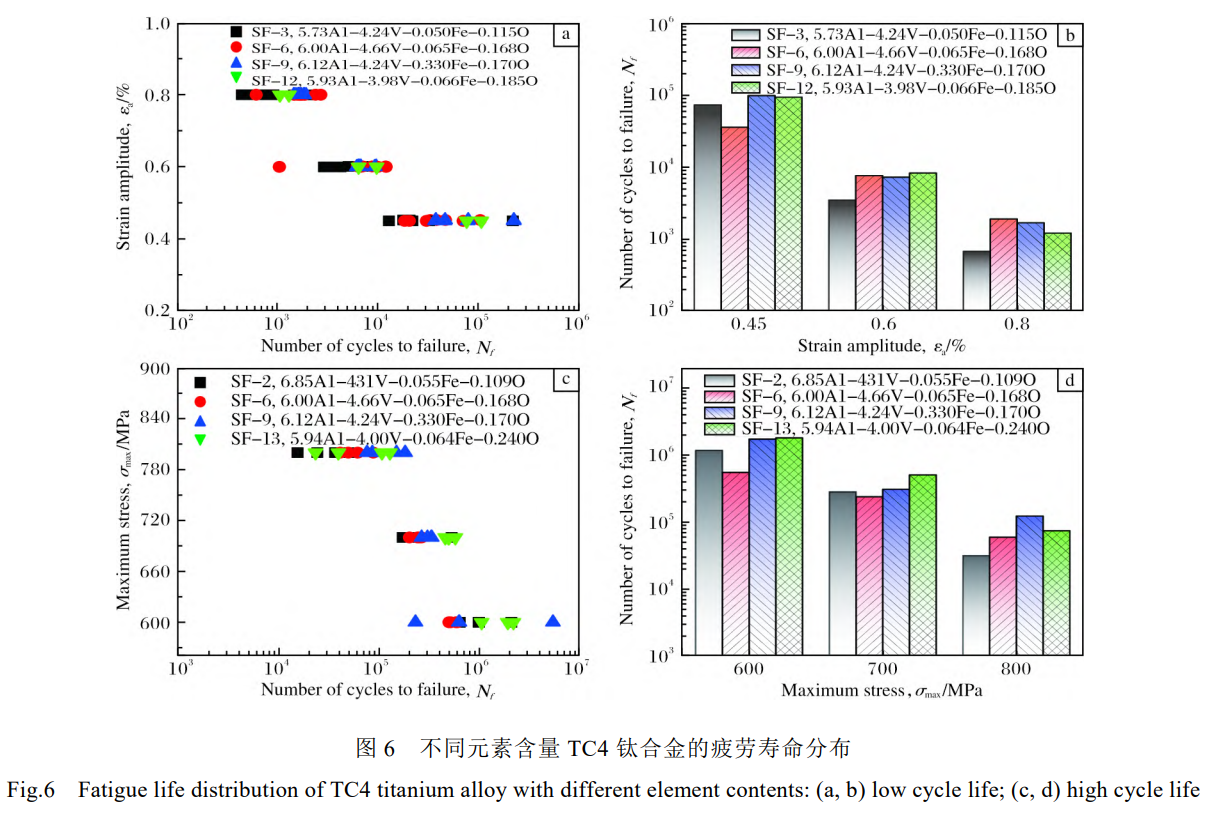

通过上述疲劳试验发现,Al、V、O、Fe元素的含量均对TC4钛合金的疲劳性能具有显著影响。为了确定最优元素含量组合,分别从图2~5中选取每种元素含量最佳的TC4钛合金进行疲劳寿命对比,结果如图6所示。从图6a、6b可以看出,在应变控低周疲劳条件下,O含量对TC4钛合金的疲劳寿命影响较大,特别是O含量较高的SF-12试样表现出更加优异的低周疲劳寿命。此外,当TC4钛合金中Al、V、O、Fe元素含量较高时,试样(SF-9)低周疲劳寿命显著提升。从图6c、6d可以看出,在应力控高周疲劳条件下,O含量较高的SF-9及SF-13试样均表现出较为优异的高周疲劳性能。

3\基于机器学习的疲劳寿命预测

3.1机器学习模型

BP神经网络(backpropagationneuralnetwork,BPNN)是一种具有前馈结构的多层神经网络模型,通常由输入层、一个或多个隐藏层和输出层组成,用于处理非线性和复杂数据的预测建模[18]。在预测TC4钛合金元素含量、加载工况与疲劳寿命关系的研究中,BPNN因其强大的非线性映射能力和自学习特性,能够从实验数据中提取元素含量和加载工况对疲劳寿命的影响规律,从而在一定程度上替代传统的经验公式进行寿命预测。BPNN的计算过程首先是前向传播,即从输入层经过隐藏层到达输出层的计算过程。对于每一个隐藏层节点j,其输出可以表示为:

式中:W(l)ij为连接节点i和节点j的权值,(1)lia−为前一层节点的激活值,()ljb为该层节点的偏置值。隐藏层和输出层的每个节点将其输入()ljz通过激活函数f(·)进行非线性变换,得到输出为:

常用的激活函数包括Sigmoid函数、ReLU函数等,本研究采用Sigmoid函数,其形式为:

广义回归神经网络(generalizedregressionneuralnetwork,GRNN)是一种基于径向基函数的前馈神经网络,适合处理小样本且具有较强非线性和不确定性的预测问题[19]。GRNN能够通过对小样本试验数据的学习,用于预测不同元素含量对材料性能的影响规律,例如预测钛合金中不同元素含量对其疲劳寿命的影响。GRNN主要包括4个层次,分别是输入层、模式层、求和层和输出层。输入层用于接收输入变量,即TC4钛合金各元素含量(Al、V、O、Fe)以及加载工况。每个模式层节点对应一个训练样本,计算输入向量与训练样本的欧氏距离,表达式为:

式中:X是当前输入向量,Xi是第i个训练样本。求和层包括2个节点,分别计算加权求和分子和加权求和分母。分子和分母计算公式分别为:

式中:Yi是第i个样本的输出值(即疲劳寿命),ω为平滑参数,用于控制径向基函数的扩展程度。输出层用于计算预测值,表达式为:

式中:Y为GRNN预测的输出值,即TC4钛合金的疲劳寿命。

支持向量机回归(supportvectorregression,SVR)适用于处理非线性、高维度和小样本的数据回归问题[20]。SVR可以将输入数据映射到高维空间,通过找到一个最优的超平面或非线性边界,使模型能够以更小的误差对数据进行预测。对于预测TC4钛合金不同元素含量对疲劳寿命的影响,SVR能够在非线性回归的场景下取得良好的预测效果。SVR的目标是找到一个最优函数f(x),使其能够在允许的误差范围内逼近数据。其回归模型可以表示为:

式中:ϕ(x)是将输入数据映射到高维特征空间的非线性映射函数,w和b分别是权重向量和偏置。SVR通过以下优化问题来实现回归模型的训练:

式中:2w是用于控制模型复杂度的正则项,ξ和*iξ为松弛变量,C为惩罚参数,用于控制训练误差与模型复杂度的权衡,N是训练样本的数量。为了处理非线性回归问题,SVR引入了核函数(,)[(),()]Kxxxxijij=φφ,将原始输入空间的数据映射到高维特征空间。本研究中使用的核函数为:

3.2数据集构建及模型训练

本研究用于训练和测试的数据集来自上述TC4钛合金的低周疲劳和高周疲劳试验结果。机器学习的输入参数分别为不同元素含量(Al、V、O、Fe)、载荷工况(最大应力和应变幅)和加载方式(应力控为1,应变控为0),输出参数为疲劳寿命。考虑到疲劳寿命范围从最低的359周次(低周疲劳)到最高的5125215周次(高周疲劳),横跨了4个数量级,故考虑先对寿命取以10为底的对数处理。在实际的模型训练过程中,经常会发现机器学习模型对于训练集的拟合程度较好,一旦应用到测试集上,其预测精度将会被降低。此外,如果对训练集和测试集的划分不合理,则容易出现欠拟合或过拟合现象。为了得到稳定可靠且泛用性更佳的模型,需要对数据集进行交叉验证。本研究选用了k折交叉验证,首先将全部数据划分为训练集与测试集,同时在训练集中进一步划分成k个子集;其次,在每次训练中将一个子集作为验证集,其余子集作为训练集;最后,通过k次训练,选出验证集表现最佳的模型作为最终采用的模型,并在测试集上进行验证。在本研究中,k取5,即5折交叉验证。

3.3疲劳寿命预测结果

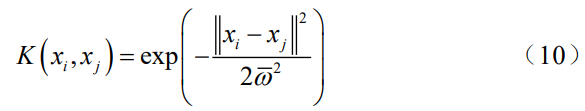

3种不同的机器学习模型的预测结果及评价指标如图7所示,其中空心方形点为训练集中的数据及其预测结果,空心圆点为用来验证模型精度的测试集数据点。

从图7可以看出,对于这3种模型,大部分数据分布在±3倍分散带以内。为了进一步对比这3种机器学习模型的预测精度,本研究使用了概率密度函数(probabilitydensityfunction,PDF)量化模型预测误差,PDF可以写成:

式中:Npre和Nexp分别表示预测疲劳寿命和试验疲劳寿命。从图7d可以看出,基于GRNN模型的PDF峰值偏离中心线,表现出非保守的预测结果。对比基于BP模型和SVR模型的PDF,可以发现基于SVR模型的PDF峰值较高且峰宽较窄,说明SVR模型表现出更高的预测精度。

4、结论

(1)Al、V、O、Fe元素含量对TC4钛合金的低周疲劳和高周疲劳性能具有显著影响,通过对这4种元素进行合理调配可以实现TC4钛合金低周疲劳和高周疲劳寿命的同步提升。

(2)在本研究的成分范围内,O含量对TC4钛合金的疲劳寿命影响较为显著。对于应变控的低周疲劳,随着O含量的增加,TC4钛合金的疲劳寿命先增加后降低;对于应力控的高周疲劳(σmax≤700MPa),TC4钛合金的疲劳寿命随着O含量增加而显著提升。

(3)通过将元素含量、加载模式和载荷工况作为机器学习的输入变量对TC4钛合金进行疲劳寿命预测,对比发现,基于支持向量机回归模型的寿命预测精度最高,大部分预测数据分布在±3倍分散带以内。

参考文献 References

[1] 李炳强, 吴超, 李晨昀, 等. TC4钛合金的多轴高周疲劳损 伤及强度退化研究[J]. 稀有金属材料与工程, 2023, 52(5): 1896-1904.

[2] 聂敬敬, 马平义, 孙京丽, 等. 选区激光熔化 TC4 合金高温 力学性能及腐蚀行为研究[J]. 稀有金属材料与工程, 2023, 52(6): 2126-2133.

[3] 刘木垚. 铝含量对粉末冶金富氧双相钛合金组织与性能影 响研究[D]. 湘潭: 湘潭大学, 2021.

[4] 杨楠. V 元素对激光增材制造 TC4 合金组织及性能的影 响[D]. 沈阳: 沈阳工业大学, 2021.

[5] Liao Y, Bai J H, Chen F W, et al. Microstructural strengthening and toughening mechanisms in Fe-containing Ti-6Al-4V: a comparison between homogenization and aging treated states[J]. Journal of Materials Science & Technology, 2022, 99(10): 114-126.

[6] 毛成亮, 赵彬, 贾蔚菊, 等. Fe 元素含量对钛合金性能的影 响[J]. 钛工业进展, 2019, 36(2): 42-46.

[7] Xu H F, Ye D Y, Mei L B. A study of the back stress and the friction stress behaviors of Ti-6Al-4V alloy during low cycle fatigue at room temperature[J]. Materials Science and Engineering A, 2017, 700(17): 530-539.

[8] Luo S D, Song T, Lu S L, et al. High oxygen-content titanium and titanium alloys made from powder[J]. Journal of Alloys and Compounds, 2020, 836(25): 155526.

[9] Li K S, Gu L H, Wang X R, et al. A unified rule for high-cycle and low-cycle fatigue life prediction in multi-scale framework[J]. International Journal of Fatigue, 2023, 170: 107512.

[10] Zhang X C, Li H C, Zeng X, et al. Fatigue behavior and bilinear Coffin-Manson plots of Ni-based GH4169 alloy with different volume fractions of δ phase[J]. Materials Science & Engineering A, 2017, 682: 12-22.

[11] Li D F, Barrett R A, O’Donoghue P E, et al. A multi-scale crystal plasticity model for cyclic plasticity and low-cycle fatigue in a precipitate-strengthened steel at elevated temperature[J]. Journal of the Mechanics and Physics of Solids, 2017, 101: 44-62.

[12] Li K S, Wang R Z, Yuan G J, et al. A crystal plasticity-based approach for creep-fatigue life prediction and damage evaluation in a nickel-based superalloy[J]. International Journal of Fatigue, 2021, 143: 106031.

[13] 王海伟, 叶波, 冯晶, 等. 机器学习在钢铁材料研究中的 应用综述[J]. 中国材料进展, 2023, 42(10): 806-813.

[14] 石炜, 钱泓江, 黄志勇, 等. 基于机器学习的 TC17 合金超 高周疲劳寿命预测[J]. 燃气涡轮试验与研究, 2024, 37(1): 49-54.

[15] Yang J Y, Kang G Z, Liu Y J, et al. A novel method of multiaxial fatigue life prediction based on deep learning[J]. International Journal of Fatigue, 2021, 151: 106356.

[16] 邓阳, 戴春春, 王瑞金, 等. 疲劳寿命预测的机器学习模 型研究进展[J]. 自然杂志, 2024, 46(4): 247-260.

[17] Sun Y, Alexandrov I V, Dong Y, et al. Optimized low-cycle fatigue behavior and fracture characteristics of Ti–6Al–4V alloy by Fe microalloying[J]. Journal of Materials Research and Technology, 2021, 15: 5277-5287.

[18] 赵恒章, 杨英丽, 杜宇, 等. 基于 BP 神经网络的 Ti-26 钛 合金本构模型[J]. 钛工业进展, 2010, 27(1): 39-43.

[19] Liu K, Lin T, Zhong T, et al. New methods based on a genetic algorithm back propagation (GABP) neural network and general regression neural network (GRNN) for predicting the occurrence of trihalomethanes in tap water[J]. Science of The Total Environment, 2023, 870(20): 161976.

[20] Gu H H, Wang R Z, Zhu S P, et al. Machine learning assisted probabilistic creep-fatigue damage assessment[J]. International Journal of Fatigue, 2022, 156: 106677.

tag标签:TC4钛合金