发布日期:2025-3-22 11:33:39

TC18钛合金的名义成分为Ti-5Al-5Mo-5V-1Cr1Fe(wt%),是我国在苏联VT22合金基础上发展起来的一种高强韧钛合金[1-2]。由于其具有优异的强韧性、淬透性、锻透性等综合性能优势,在飞机起落架横梁、机身对接框等主承力件上得到广泛应用,因此,TC18钛合金成为国家重点发展和装备的一种钛合金[2]。大型结构件的生产离不开热加工,锻造工艺作为整个热加工过程中的关键环节,锻造工艺参数,如锻造温度、变形速率、变形量等将直接影响材料的微观组织进而影响合金的力学性能[3]。特别是对于钛合金而言,显著的组织遗传性往往使得由于不恰当锻造工艺形成的微观组织很难通过后续热加工或热处理工艺得到纠正和消除。因此,正确制定和实施锻造工艺对控制合金组织、优化性能至关重要。

热模拟压缩是实验室规模的热加工变形实验,其结果常用于工业大规格生产时锻造工艺制定的重要参考依据。针对TC18合金,国内外学者们进行了热压缩行为研究。Qu等[4]表征了TC18合金的热变形行为,提出试样在变形过程中同时存在动态回复(DRV)和动态再结晶(DRX)两种软化机制,其中动态再结晶贯穿整个热变形始终。Luo等[1]研究了等温压缩过程中TC18合金流变行为和组织演化之间的关系,指出位错滑移和攀移是热变形过程中的主要塑变机制,流变曲线形状在微观上强烈依赖于应变硬化、热软化和组织软化三者之间的竞争。进一步,Zherebtsov等[5]探究了片层组织合金的热变形组织演化,发现β相中的亚结构演化主导了合金的微观组织变化。对于合金在热压缩过程中的力学性能,如流变应力、应变速率敏感性、应变硬化等,学者们也进行了研究,这其中包括α相形态演化和流变软化行为的依赖关系[6]、基于组织变化的加工硬化率和应变速率敏感系数关系方程的建立[7]、形变过程中动态回复和动态再结晶竞争关系的探讨等[8]。尽管目前关于TC18合金的热变形行为及组织演化开展了一些研究工作,但是该合金作为一种典型的双相钛合金,其通常包括的α和β两相,在变形过程中涉及的相变和形变将导致更为复杂的组织演化,同时热变形过程中的加热软化和形变硬化的耦合作用使得变形条件也具有一定的复杂性。因此,该合金在热变形过程中的力学行为及潜在的形变、相变机理需要进一步厘清。同时,TC18作为一种国家重点发展和装备用钛合金,针对其热变形行为展开研究,通过揭示合金的变形机理,有益于优化热加工工艺参数,提高产品质量。

另一方面,材料在热变形过程中,往往伴随着晶粒织构的形成和演化。晶粒织构是影响金属材料性能的重要参数,尤其是在变形及后续处理中,织构的演化规律对材料的形变均匀性、力学性能各向异性特征产生重要影响。同样,钛合金在热变形过程中的β晶粒织构的产生和演化同样得到了广泛的研究关注。Chen等[9]在对Ti-15Mo-3Al-2.7Nb-0.2Si合金热轧时发现,β晶粒织构对热轧量有着强烈的依赖,在变形初期,组织中包含(112)<110>、(001)<100>、(111)<110>这3种类型的织构,随轧制量增加,3种织构强度减弱,在高轧制量后,演变为(110)<001>、(001)<110>两种织构。但是,Sander等[10]在Ti-35Nb7Zr-5Ta合金中发现了不一样的β晶粒织构演变过程。当热变形量很小时,组织中以αbcc和γ纤维织构为主,当变形量增大到一定程度后,发展为剪切织构。

对于TC18锻材,李凯等发现β晶粒织构分布不均匀,锻材中心为<100>再结晶织构,边部则是<110>剪切织构和<100>混合织构[11]。可见,不同的钛合金中β晶粒织构研究结论并不不同,不能简单使用以前的研究结果来判定特定钛合金的热变形β晶粒织构的产生和演化。

综上原因,本文针对TC18钛合金系统地开展热压缩变形行为和β晶粒织构特征研究,揭示潜在的形变机理及组织演化规律,以期为该合金的热变形加工工艺优化提供实验数据和理论支撑。

1、实验材料及方法

实验使用材料为TC18空烧态准400mm大型饼材。饼材的实际化学成分(质量分数,%)为5.03Al、5.12Mo、5.03V、1.03Cr、1.11Fe,余量Ti。合金的β相变点经金相法测定为870℃。在饼材上沿轴向切取加工热压缩圆柱试样,试样尺寸为准8mm×12mm。

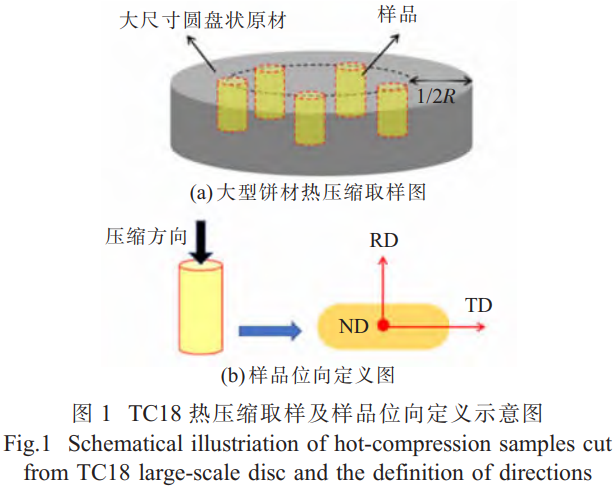

为了避免饼材组织不均匀对热压缩性能的影响,本实验中统一在棒材的半径1/2位置处截取试样,TC18大型饼材热压缩取样及样品位向定义示意图如图1所示。

等温恒应变速率热压缩实验在Gleeble-3800热模拟试验机上进行,设计了815、835、855和910℃这4个变形温度,4个应变速率分别为0.001、0.01、0.1、1s-1,以及3个变形量20%,40%和60%开展全面实验。在本文中,主要针对变形量为60%的样品进行了分析。

实验前,通过焊机焊接K型热电偶于试样正中间的横截面上以测量温度变化。同时,为了减小试样与压头之间的摩擦,在压头两端涂抹高温润滑剂并垫上石墨片。将试样以5℃/s的升温速率加热到设定温度,保温2min待试样内温度均匀后开始压缩。变形结束后,将试样立即投入水中冷却,以保留压缩结束时的组织特征。

使用线切割将试样沿轴向剖开,分别使用体式显微镜、NikonMA200金相显微镜观察微观组织形貌,使用配备有电子背散射衍射探头的SU3500扫描电镜进行EBSD晶体位向表征分析。为了描述方便,将试样剖面法线方向定义为ND方向,试样轴向方向定义为RD方向,其与试样热压缩加载方向一致,试样径向方向定义为TD方向。

2、结果与分析

2.1流变行为

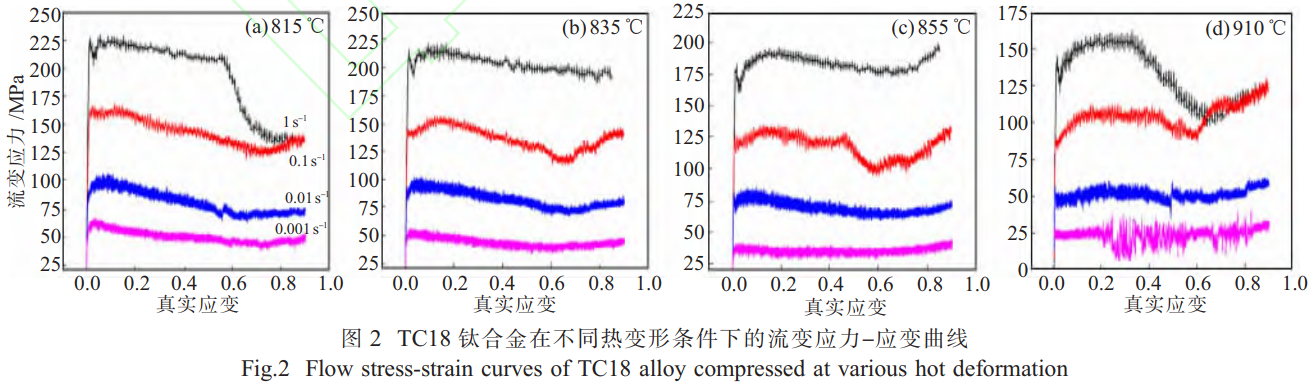

图2为TC18钛合金在不同热变形条件下的流变应力-应变曲线。在热压缩60%变形量下,变形速率对试样的流变应力影响显著,随变形速率增加,流变应力水平亦随之增加。在相同变形温度下,高应变速率1s-1的应力较低应变速率0.001s-1的应力增幅超过100MPa。同时,随着变形温度增加,试样的流变应力下降,遵循金属材料高温软化的一般规律。对于给定的加热温度815℃(图2(a)),流变应力-应变曲线随应变速率改变而变化。当应变速率为0.001s-1时,流变应力随应变增加降低非常缓慢,从开始变形到60%变形量,应力减小仅15MPa。但是,随着应变速率增加,应力降低趋势逐渐明显,从0.01s-1的30MPa迅速增加到1s-1的90MPa。同时,在高应变速率时,流变曲线出现一些新的特征。例如,应变速率为0.1s-1时,流变应力在变形前期持续下降,但是当真应变超过0.7后,流变应力又开始逐渐回升。而对于1s-1,一个典型的特征是当流变应变增加到0.55时,缓慢减小的流变应力呈现断崖式的跌落。对于835℃不同应变速率下的流变行为,除了高应变速率1s-1时应力呈现缓慢下降的新趋势外,其余3个应变速率下的流变趋势与815℃相似(图2(b))。当变形温度增加到855℃,3个应变速率0.001、0.01、0.1s-1的流变行为仍然保持和以上两个温度下相同的规律,但是高应变速率1s-1下的流变应力先逐渐降低,当真应变超过0.7后又缓慢回升(图2(c))。当变形温度进一步增加到910℃,流变行为最显著的不同仍然出现在高应变速率1s-1,应力从真应变为0.3开始急剧跌落,在真应变为0.65跌至谷底,随后又开始缓慢回升(图2(d))。

2.2初始形貌

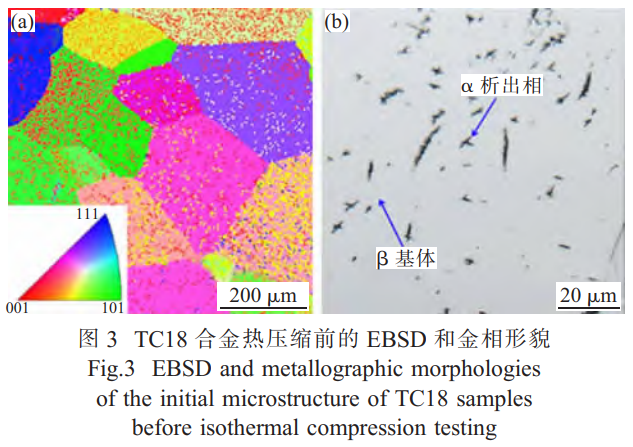

图3为TC18合金热压缩前的EBSD和金相形貌。可见,显微组织中β晶粒呈等轴状,晶粒尺寸在150μm左右。由图3(a)可见,这些β晶粒取向任意分布,没有出现明显的织构。同时,可以看到,在β晶粒内部分布着一些第二相粒子,其放大形貌如图3(b)所示。经研究发现,这是由于合金经930℃空烧处理,在随后的空冷过程中经过α相区析出的第二相颗粒。

2.3压缩形貌

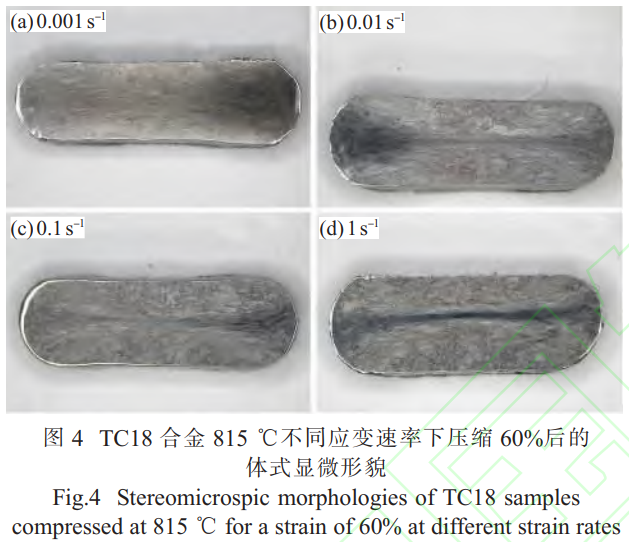

试样经过热压变形后,使用体式显微镜观察整体变形形貌。图3为TC18合金815℃不同应变速率下压缩60%后的体式显微形貌。可看到,不论是低应变速率还是高应变速率,试样热压后都由圆柱体变成鼓状,试样表面没有发现明显的裂纹萌生和断裂失效。但是,组织变形并不均匀,变形主要集中在试样心部和两端。这些变形区域和周围未变形区域相比颜色较深,表明这些区域内经受了显著的显微组织变化。进一步观察发现,这种局部应变区域大小与应变速率密切相关。当应变速率较低时,局部变形区域的面积较大,而经过高应变速率加载后,局部变形区域明显减小,如图4(a)、(b)所示。这满足高速诱导变形局域化的一般规律。

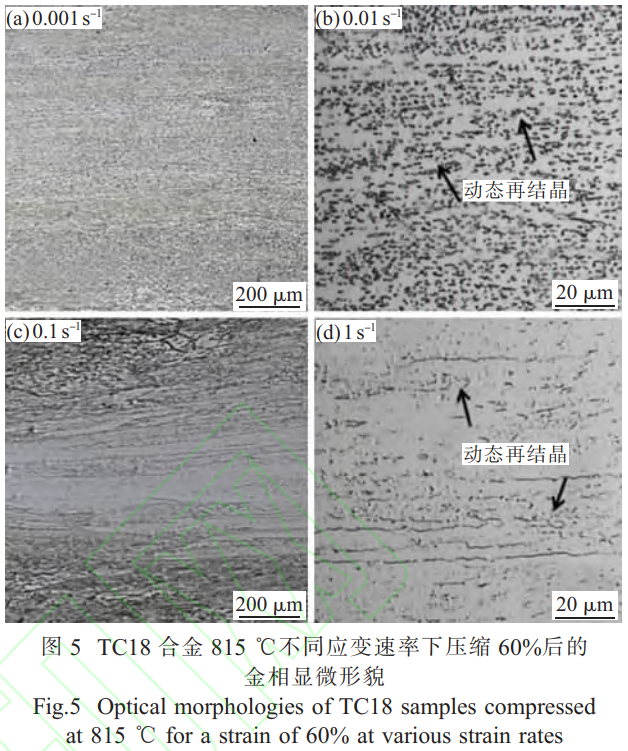

TC18合金815℃不同应变速率下压缩60%后的金相显微形貌如图5所示。当应变速率为0.001s-1时,初始等轴β晶粒消失不见,取而代之,在该区域内形成众多拉长流线。流线方向与压缩方向垂直(图5(a))。这表明组织遭受剧烈塑性变形后发生了演变。对该区域进一步放大观察可见,这些拉长的流线由很多球化程度很高的α粒子排列而成,这意味着热压过程中产生的塑性流动改变了α相的形状和分布(图5(b))。同时,仔细观察可以发现,在β基体的个别区域存在一些弧线,这些弧线在向外扩展的过程中被α颗粒钉扎。这意味着,TC18合金在815℃的热压缩过程中,发生了β晶粒的动态再结晶(DRX)。也就是说,TC18合金在低温(α+β)两相区热加工变形仍然能够发生动态再结晶(DRX)。图5(c)为试样经过高应变速率1s-1压缩后的金相形貌。

与图5(a)相比,变形更加局域化,变形带宽度减小至600μm。变形带内出现了拉长的β晶粒,这些拉长的β晶粒同样与压缩方向垂直。经过金相放大后,可见β晶界起伏不平,并不平直(图5(d))。在拉长的β晶界附近,出现一些尺寸较小的β等轴晶粒,晶界较为明晰。这表明,在高应变速率下,变形组织的动态再结晶行为更为明显。同时,一个显著的组织特征是,α粒子的粒径和数量在该应变速率下急剧减小,也就是说,高应变速率加载使得α粒子数量减少。

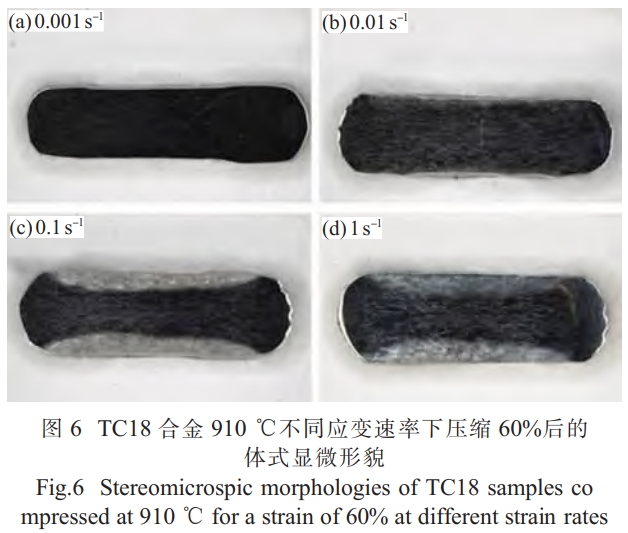

图6为TC18合金910℃不同应变速率下压缩60%后的体式显微形貌。可以明显看到,变形温度升高使得试样变形更加均匀,特别是低应变速率下,如0.001、0.01s-1,几乎整个样品参与变形,在体式显微镜下显示为统一的深色衬度(图6(a)和(b))。当应变速率增加到0.1、1s-1,尽管试样出现了一定程度的变形局域化,体式显微镜中深色衬度面积相应减小。但是与图4中低温相同应变速率下的压缩相比,参与变形的组织面积仍然较大,形成的变形带宽度经测量可达到3mm(图6(c)和(d))。

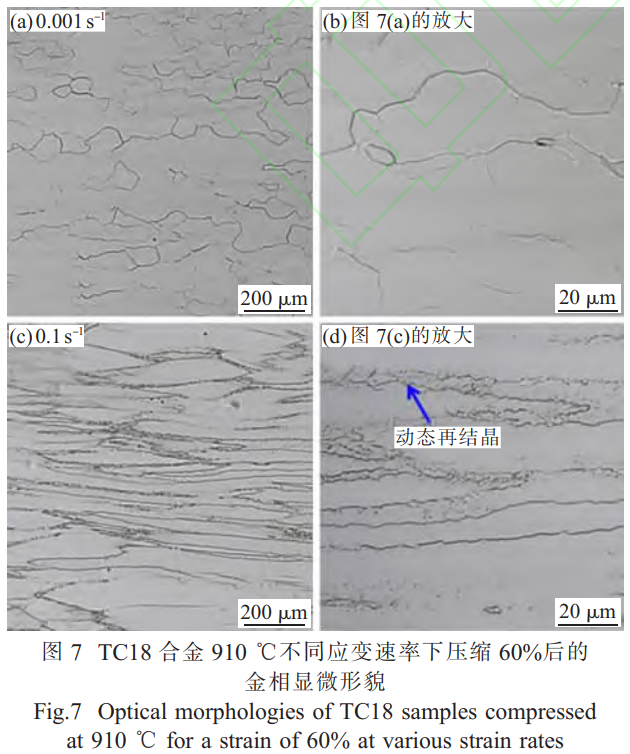

图7为TC18合金910℃不同应变速率下压缩60%后的金相显微形貌。当应变速率为0.001s-1时,压缩组织中出现了大量的等轴β晶粒,平均晶粒尺寸在15μm左右(图7(a))。这些晶粒任意排布,不再形成宏观上的热压缩流线,这表明合金试样在该应变速率下已经发生了充分再结晶。图7(b)为图7(a)的局部放大形貌。可以看到,形成的β晶粒尺寸并不均匀,大部分晶粒尺度尺寸较小,个别晶粒尺寸较大。这意味着,β晶粒已经完成再结晶并进入晶粒长大阶段。当应变速率增加到1s-1时,对应的压缩形

貌显示在图7(c)中。可见,大部分β晶粒被压扁,在变形最剧烈的试样中心区域,β晶粒被压缩至长条状,并且大部分β晶界并不清楚明晰。进一步放大观察,在这些晶界处,发生了β相动态再结晶,很多β晶粒沿着β晶界形核,形成了数量众多的β小晶粒(图7(d))。同时,在长条状的β晶粒内部,组织较为干净,没有发现β晶粒再结晶形核长大的情况。

这种再结晶的择优位置现象,应该与长条状β晶界较高的界面能优先驱动晶粒形核密切相关。

2.4β晶体位向

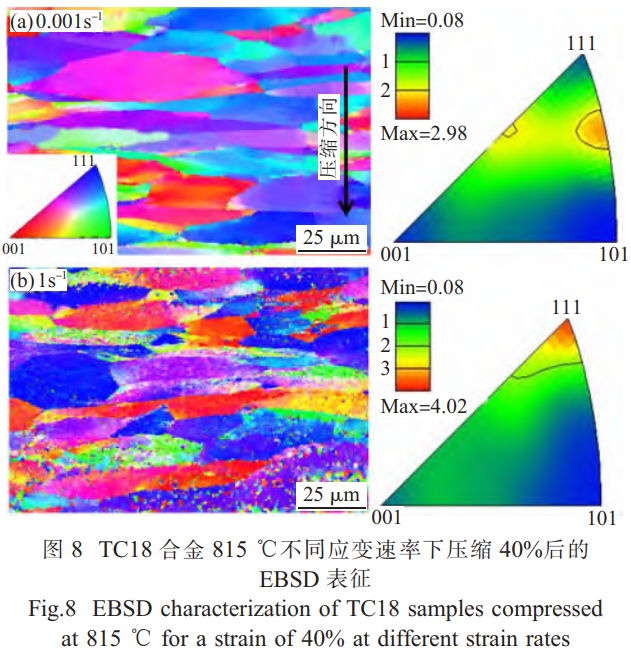

为了探究TC18合金β晶粒取向在热变形过程中与变形温度、应变速率和变形量之间的关系,对压缩试样进行EBSD晶体位向表征分析。图8为TC18合金815℃不同应变速率下压缩40%后的EBSD表征。压缩方向竖直向下,如图中箭头所示。可以看到,试样经过0.001s-1低应变速率压缩后,其β晶粒不再像压缩前的初生组织中β晶粒位向任意分布,而是在变形过程中形成了择优取向。其取向方向集中分布在反极图(IPF)的中部位置,更靠近<111>极(图8(a))。对于高应变速率1s-1压缩后的EBSD形貌,IPF图中蓝色β晶粒所占比例更多,在相应的IPF极图中,其晶体位向集中于<111>极,相应织构强度为4.02(图8(b))。结合图8(a)、(b)可以发现,不论是低应变速率还是高应变速率,合金试样在该温度变形40%后都形成了<111>β晶粒织构,但在高应变速率下这种取向的织构更为强烈。

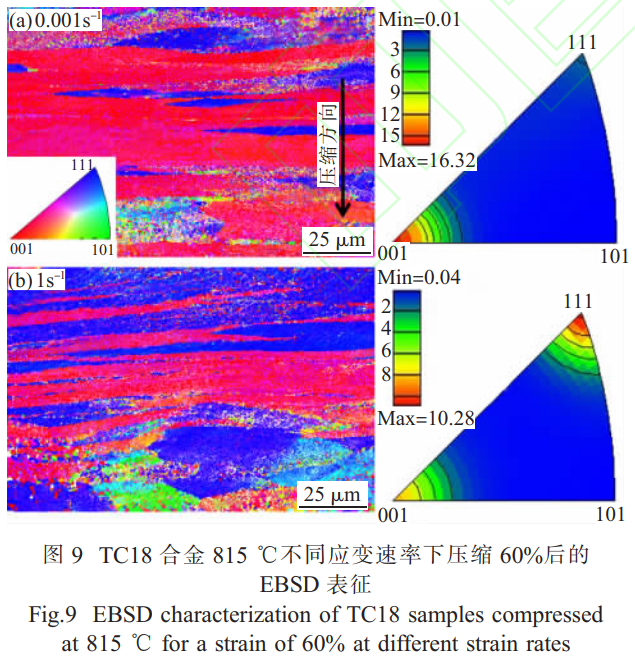

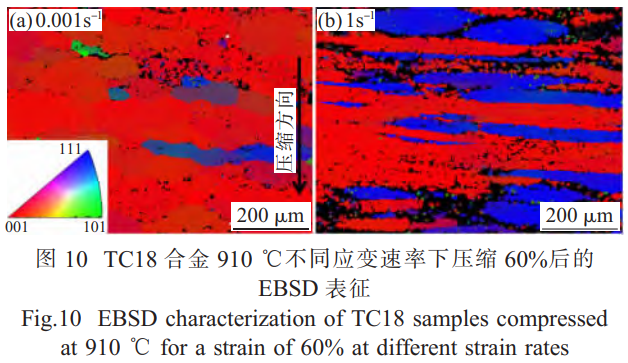

与图8变形温度相同,当应变量增加到60%,对应的EBSD表征结果如图9所示。对于0.001s-1低应变速率,一个明显的特征是β晶粒几乎由红色晶粒和蓝色晶粒组成,其中红色晶粒在整个组织中占绝大多数(图9(a))。红色对应于<001>晶向,蓝色对应于<111>晶向。因此,当变形量增加时,组织中形成了强烈的<001>β晶粒织构。图9(a)IPF极图也表明了这一点,<001>晶向的强度高达16.32。图9(b)为合金试样在1s-1低应变速率下压缩后的IPF形貌。尽管变形组织也主要由红色和蓝色的β晶粒组成,但是,红色所占的面积分数不如图9(a)中多。同时,在相应的IPF极图中也可看到,在<001>极和<111>极都有较高的强度。这意味着,在同等的变形温度下,低应变速率更易促进<001>织构的形成。同时,结合图8的EBSD形貌特征,可以得出,<111>β晶粒织构是形成<001>β织构前的中间织构。合金试样在变形时,首先形成<111>织构,随着变形进行,逐渐过渡到<001>织构。另外,由于图8(a)IPF极图中的织构相比于图8(b)更加远离<111>极,这表明,低应变速率加速<111>织构向<001>织构的演化。当变形温度增加到910℃,在不同应变速率下变形60%后的EBSD形貌如图10所示。和0.001s-1低应变速率、60%应变量的815℃压缩EBSD形貌相比,在此温度下红色β晶粒几乎占据了整个组织,也就是说变形组织中形成非常强烈的<001>β织构(图10(a))。同样,1s-1高应变速率的EBSD图中的<001>β织构也比图8(b)中强烈的多(图10(b))。这表明,升高温度促进<001>β晶粒织构的形成。综合分析图8~10可知,对于TC18热压缩试样,变形温度越高、应变速率越低、变形量越大,越容易导致形成<001>β晶粒织构。

3、讨论

3.1应力强化和软化

热加工变形是加热和变形耦合的过程。材料加热减小形变抗力中的热激活应力分项,表现出加热软化。同时,材料随应变增加变形抗力越来越大,表现为加工硬化。金属材料在热加工变形过程中加热软化效应和加工硬化效应相互竞争,致使流变应力在应力-应变曲线上表现出应力升高和跌落。从微观上看,这种加热软化和加工硬化相互竞争的实质是位错累积和位错湮灭的相互竞争,最终导致材料内位错密度的增多或减少。根据Estrin-Mecking模型,材料组织中位错密度ρ随应变ε变化满足关系[12]:

式中:k1为位错增殖相关常数;k2为位错湮灭相关常数。

进一步,位错密度ρ与材料的流变应力σ遵循Taylor方程[13]:

式中:α和M分别为Taylor常数和Taylor因子;G为剪切模量;b为Burgers矢量。根据式(1)、(2)可以得出,加工硬化和加热软化导致位错密度变化,最终使得流变应力增加或减少。

当TC18合金在815℃变形时,由于该变形温度小于合金的β相变点(870℃),试样组织中包含α相粒子。在变形过程中α粒子的第二相强化会抵消掉变形温度引起的热软化,因此,低应变速率0.001s-1下压缩试样在流变应力-应变曲线上呈现出较为稳定的流变应力。尽管如此,随着应变量增加,在个别区域发生了动态再结晶(DRX),这种动态再结晶部分消除了加工硬化。因此,流变应力随应变量增加还是出现了小幅度降低。当增加应变速率,试样组织除了遵循以上变化规律,最大的不同是在更短时间内变形导致的热量来不及耗散从而对试样有加热升温软化作用。因此,可看到,试样的流变应力在高应变速率下跌幅增加。当应变速率增加到1s-1这种高应变速率导致试样组织内温度急剧升高,以致大部分α粒子回溶到β基体中,第二相强化作用大幅减弱。这种弱化作用叠加β晶粒动态再结晶(DRX)导致的组织软化,因此,流变应力出现了断崖式跌落。

当变形温度增加到835、855和910℃,在低应变速率下(如0.001s-1和0.01s-1),加工硬化和组织软化总体上达到动态平衡,因此,流变应力随应变基本保持不变(图2(b)~(d))。在0.1、1s-1的高应变速率下,在变形带内短时积累的温升导致α粒子回溶,将弱化第二相强化作用。同时,在这个过程中由于应变累计达到了动态再结晶开始的阈值,发生动态再结晶消除变形强化。因此,在应力-应变曲线上流变应力随应变增加而减小。但是,在这一过程中,合金组织仍然会形变强化,更多位错在β晶内积累,在一定变形量后,其强化作用逐渐高于动态再结晶和α粒子回溶导致的弱化作用,因此,流变应力又开始缓慢上升(图2(b)、(c))。对于910℃下1s-1高应变速率下应力的断崖式跌落(图2(d)),可以给予如下解释:910℃变形温度高于合金的β相变点,组织为单一的β晶粒,在变形时等轴状的β晶粒急剧演化为压扁的长条状。在变形区域累计的弹性畸变能使得合金发生动态再结晶,由于β晶界处能量很高,优先在这些位置形成再结晶晶核(图7(d))。

动态再结晶的形成急剧释放了弹性畸变能,使得试样变形抗力大幅下降(图2(d))。

3.2β晶粒织构

TC18合金试样压缩后β晶粒取向的EBSD分析表明,压缩组织中β晶粒存在<111>和<001>平行于压缩方向的织构。并且,这两种织构与变形温度、变形量和变形速率密切相关。当变形温度越高、变形量越大、或者变形速率越慢,变形组织中<111>织构减弱,而<001>织构增强,出现<001>织构“吞噬”<111>织构的现象(图8~10)。尽管在图10(a)中充分再结晶后的β晶粒中表现出强烈的<001>β晶粒织构,但是,这种织构并不是来源于动态再结晶,不被认为是一种再结晶织构。这是因为,试样在低温较小变形量压缩时,β晶粒遭受变形由等轴状转变为拉长形状,尽管这一过程中没有发生显著的动态再结晶,但是IPT图中已经显示出β晶粒的择优取向。也就是说,这些织构起源于压缩时β晶粒的晶粒转动,是一种形变织构。

<001>织构对<111>织构的“吞噬”现象可以通过应变诱发晶界迁移理论(strain-inducedgrainboundarymigration,SIBM)给予解释[14-15]。在热变形过程中,由于变形温度较高,变形时发生动态回复。由于不同位向的β晶粒动态回复程度不同,这使得动态回复程度不高的晶粒内部由于残留更多的弹性畸变能而处于不稳定的高能状态,它将为随后的组织和结构演化提供能量而使得自身被消耗。已有的研究表明,在变形温度越高、变形量越大、应变速率越低的情况下,<001>取向的β晶粒动态回复比<111>取向晶粒更为充分[14]。当这两种位向的晶粒彼此相邻时,<001>取向晶粒的晶界将向高能态的<111>晶内迁移。这种界面迁移使得<111>晶粒面积减小、<001>晶粒面积增大,宏观上显示为<001>晶粒对<111>晶粒的“吞噬”。因此,TC18合金在热压缩过程中,最终形成了<001>强织构。实际上,这种<001>晶粒的取向稳定性也可以从图10(a)得到进一步证实,我们看到,即便β晶粒已经发生再结晶生成新的等轴晶粒,但是这些晶粒仍然维持着<001>变形织构不变。

4、结论

(1)TC18合金试样热压缩时的流变应力随变形温度升高而降低,随应变速率增加而增加。在低应变速率下,流变应力随应变增加基本上维持稳定状态,而在高应变速率下,出现应力急剧降低。

(2)压缩变形集中在试样中部和两端,这种变形局域化在高应变速率下变得更为明显。升高变形温度可以在一定程度上缓解形变局域化,特别是在910℃、0.001s-1低应变速率下,几乎整个试样参与变形。

(3)低应变速率下,动态再结晶软化抵消了加工硬化使得流变应力维持相对稳定。815℃、1s-1高应变速率下流变应力的大幅降低归因于剧烈温升导致的α粒子回溶对第二相强化效应的减弱。而910℃、1s-1下流变应力的急剧降低则归结为β晶界的动态再结晶导致的组织软化作用。

(4)热压组织中β晶粒形成<111>和<001>两种织构。当变形温度越高、变形量越大、或者变形速率越慢,变形组织中<111>织构减弱而<001>织构增强,出现了<001>织构对<111>织构的“吞噬”。这种“吞噬”现象归因于β晶粒间动态回复程度不同导致的晶界迁移。

参考文献:

[1] Luo J, Wang L F, Liu S F, et al.The correlation between the flow behavior and the microstructure evolution during hot working of TC18 alloy [J].Materials Science and Engineering A,2016,654(27):213-220.

[2] 王晋忠,王惠梅,王永飞,等.变形态 TC4 钛合金热压缩本构方程及热加工图研究[J].热加工工艺,2023,52(23):100-104.

[3] Weiss I, Semitin.Thermomechanical processing of beta titanium alloys-An overview [J].Materials Science and Engineering A,1998,243(1/5):46-65.

[4] Qu F S, Zhou Y H, Zhang L Y, et al.Research on hot deformation behavior of Ti-5Al-5Mo-5V-1Cr-1Fe alloy[J].Materials and Design,2015,69(15):153-162.

[5] Zherebtsov S V, Murzinova M A, Klimova M V, et al.Microstructure evolution during warm working of Ti-5Al-5Mo-5V1Cr-1Fe at 600 and 800 ℃[J].Materials Science and Engineering A,2013,563(15):168-176.

[6] Semiatin S L, Bieler T R.The effect of alpha platelet thickness on plastic flow during hot working of Ti-6Al-4V with a transformed microstructure [J].Acta Materialia,2001,49 (17):3565-3573.

[7] Nan Y, Ning Y Q, Liang H Q, et al.Work-hardening effect and strain-rate sensitivity behavior during hot deformation of Ti-5Al-5Mo-5V-1Cr-1Fe alloy [J].Materials and Design,2015,82(5): 84-90.

[8] Ning Y Q, Luo X, Liang H Q, et al.Competition between dynamic recovery and recrystallization during hot deformation for TC18 titanium alloy [J].Materials Science and Engineering A,2015,635(21):77-85.

[9] Chen Y,Li J S,Tang B,et al.Texture evolution and dynamic recrystallization in a beta titanium alloy during hot-rolling process [J].Journal of Alloys and Compounds,2015,618 (5):146-152.

[10] Sander B, Raabe D.Texture inhomogeneity in a Ti-Nb-based β-titanium alloy after warm rolling and recrystallization [J].Materials Science and Engineering A,2008,479(1/2): 236-247.

[11] Li K, Yang P, Sha A X, et al.Investigation of microstructure and texture of β phase in a forged TC18 titanium alloy bar[J].Acta Metallurgica Sinica,2014,50(6):707-714.

[12] Estrin Y, Mecking H, A unified phenomenological description of work hardening and creep based on one-parameter models [J].Acta Metallurgica,1984,32(1):57-70.

[13] Zhao G H, Liang X Z, Kim B, et al.Modelling strengthening mechanisms in beta-type Ti alloys [J].Materials Science and Engineering A,2019,756(22):156-160.

[14] 李凯.钛合金加热过程变形与相变之间相互影响与织构控制[D].北京:北京科技大学,2018.

[15] Humphreys J, Hatherly M.Recrystallization and related annealing phenomena [M].Second Edition. Oxford: Elsevier,2014:251.