发布日期:2025-3-19 9:50:29

随着现代工业的快速发展,特别是在航空航天、 海洋工程和医疗器械等领域, 对材料性能的要求日益提高。 钛合金因其优异的综合性能-高强度、低密度、良好的耐高温和耐腐蚀性,已成为这些领域中不可或缺的关键材料[1-3]。然而,钛合金在实际应用中常通过焊接等加工技术进行组装, 焊接接头的腐蚀行为直接影响到材料的耐久性和安全性[4]。

焊接过程不仅改变了钛合金材料的微观结构,还可能造成应力集中、残余应力和微观缺陷,这些因素均可能对焊接接头的腐蚀性能产生显著影响。 此外,不同工况下的腐蚀环境复杂多变,包括但不限于海洋大气、海水全浸区、潮汐区以及极端温度和压力条件[5-7],这些环境因素对钛合金焊接接头的腐蚀行为具有重要影响。 尽管已有大量研究关注钛合金的腐蚀行为, 但针对焊接接头在不同工况下的腐蚀行为研究仍相对有限。 焊接接头的腐蚀行为不仅与材料的内在特性有关,还与外部环境紧密相关。 因此,深入研究钛合金焊接接头在各种工况下的腐蚀行为对于提高其工程应用的可靠性具有重要意义。

本文旨在总结和分析近年来钛合金焊接接头腐蚀行为的研究进展,探讨不同焊接技术、焊接参数、后处理方法以及不同腐蚀环境下焊接接头的性能变化。通过对比分析,提出钛合金焊接接头腐蚀行为的影响因素,并展望未来研究方向,以期为钛合金焊接结构的设计、制造和应用提供科学依据和技术支持。

1、钛合金的焊接方法与接头特点

1.1 常见的钛合金焊接方法

钛合金是一种具有高强度、低密度、良好耐腐蚀性和耐热性的金属材料,被广泛应用于航空航天、汽车、化工、医疗等领域[8]。 由于钛合金的特殊性质,其焊接工艺要求较高,需要采用特殊的焊接方法[9]。 以下是常见的钛合金焊接方法:

(1) 钨极惰性气体保护焊(tungstun-inert-gasarc welding,TIG):TIG焊接是一种常用的钛合金焊接方法,它采用惰性气体(如氩气)保护焊接区域,防止钛合金在焊接过程中氧化[10]。 TIG焊接可以获得高质量的焊缝,但其焊接速度较慢,成本较高。

(2) 熔化极惰性气体保护焊 (metal inertia gas welding,MIG):MIG 焊接是一种高效的钛合金焊接方法,它采用熔化极焊丝和惰性气体(如氩气)保护焊接区域[11]。 MIG焊接速度快,成本较低,但焊缝质量不如 TIG 焊接。

(3) 电 子 束 焊 接 (electron-beam welding,EBW):EBW焊接是一种高能量密度的焊接方法,它采用电子束作为热源,对钛合金进行焊接[12]。 EBW焊接可以获得高质量的焊缝,但其设备成本较高,对操作人员的技术要求也较高。

(4) 激光焊接(laser beam welding,LBW):LBW焊接是一种高能量密度的焊接方法, 它采用激光束作为热源,对钛合金进行焊接[13]。 LBW焊接可以获得高质量的焊缝,但其设备成本较高,对操作人员的技术要求也较高。

(5) 电 阻 点 焊 (resistance spot welding,RSW):RSW焊接是一种常用的钛合金焊接方法, 它采用电阻热对钛合金进行焊接[14]。 RSW焊接速度快,成本较低,但焊缝质量不如其他焊接方法。

(6) 搅 拌 摩 擦 焊 (friction stir welding,FSW):FSW 焊接是一种新型的焊接技术, 适用于钛合金材料的焊接[15]。 与传统熔焊相比,FSW 可以减少缺陷的产生并提高接头强度。

总之, 钛合金焊接方法的选择应根据具体的应用场景和要求来确定, 同时需要注意焊接工艺的控制[16],以确保焊缝质量和焊接接头的性能。

1.2 焊接接头的组织结构特征

焊接接头的组织结构特征主要受焊接过程中的热循环影响,包括焊接热输入、冷却速率、材料成分等因素。焊接接头一般包括焊缝区、熔合区和热影响区[17]。 其中,焊缝区由熔池冷却凝固形成,通常具有细小的晶粒结构,因为焊接过程中的快速冷却,可能使焊缝区掺杂由焊接材料带入的合金元素, 影响其硬度和韧性。 熔合区属于焊缝与母材相接的过渡区域,受到熔化和再凝固过程的影响,此区域易出现微观缺陷,如裂纹、气孔[18-19]等,其微观组织结构可能因快速冷却而形成马氏体、贝氏体或混合组织。热影响区是母材在焊接热循环作用下发生组织变化的区域,可以分为不同的子区域,如过热区、相变重结晶区、不完全重结晶区等,其中,过热区由于加热温度较高,可能会导致晶粒粗化,使得材料的硬度和脆性增加 [20-22]。 相变重结晶区在母材完全转变为奥氏体后, 冷却过程中会形成细小且均匀分布的珠光体和铁素体,有助于提高材料的塑性和韧性。而不完全重结晶区则部分经历了相变重结晶[23],导致晶粒大小和组织分布出现不均匀性。

其中,对于钛合金焊接接头微观组织结构而言,母材区域的微观结构由细小且均匀分布的 α 相晶粒构成。与此相对,热影响区的微观结构则呈现出不同方向的锯齿状 α 相晶粒,其晶粒尺寸相比母材有所增大。 焊缝区的微观结构则由较大尺寸的锯齿形α 相晶粒组成,并伴随着少量马氏体的形成。 对于钛合金而言,有研究表明:钛合金焊接接头最容易发生腐蚀的区域通常是焊缝区和熔合区[24-26],关于其腐蚀类型与机制,下文详细论述。

2、不同工况下钛合金焊接接头的腐蚀行为

2.1 海洋环境下的腐蚀行为

海洋环境以其高盐度、复杂的化学成分、多变的物理条件以及丰富的微生物生态而著称, 这些因素共同作用于材料表面, 对钛合金的腐蚀行为产生显著影响。 尽管钛合金因其优异的耐腐蚀性能而被广泛应用于海洋工程[27],但在海洋工况下,钛合金的腐蚀行为也呈现出一些特殊性。

Zhang 等[24]研究了 TA2 钛合金焊接接头在不同温度海水中的腐蚀行为, 并进行了常规宏观电化学分析和微电极阵列测试。结果表明,热影响区的耐蚀性始终最好,其次是母材和焊缝,且温度越高,越容易形成钝化膜。钛合金本身就是一种耐腐蚀性强,比较容易钝化的金属[28]。 有研究表明:在一些含有侵略性离子的环境中,表面的 TiO2 钝化膜经常会被破坏[29],因此,钝化膜失去了对合金基体的保护,进而导致钛合金的腐蚀[30]。 Liu 等[31]研究了 TA2 焊接接头在人工海水中 12h 的焊缝(WM)、母材(BM)和热影响区(HAZ)的腐蚀趋势和发展规律。 结果表明,3个区域的腐蚀其行为始终遵循 HAZ>BM>WM 的顺序。且 3 个区域存在明显的钝化间隔,表明钝化膜在合金的耐蚀性中起着非常重要的作用, 在冲刷过程中逐渐形成钝化膜。其结果与上述实验结果相似,两个实验共同证明了在海洋环境中, 钛合金焊接接头的热影响区耐腐蚀性能要优于其他区域, 且钝化膜形成速率越快,合金的耐腐蚀性越好。

对于应力腐蚀而言, 有研究人员采用慢应变速率实验和电化学测量相结合的方法, 研究了模拟深海和浅 海环境中外加电位对钨极气体保护焊Ti-6Al-3Nb-2Zr-1Mo(Ti6321)合金应力腐蚀开裂的影响[32]。结果表明,使用环境和外加电位对 Ti6321焊接接头的应力腐蚀开裂行为有显著影响。 由于深海环境下钝化膜自修复能力的减弱和析氢效应的增强,Ti6321 焊接接头在模拟深海环境下表现出比浅海更高的应力腐蚀敏感性。 为了分析电子束焊接钛合金接头的应力腐蚀开裂、断裂和裂纹扩展路径,部分研究人员对钛合金焊接接头不同区域裂纹扩展和应力腐蚀临界应力强度因子(KISCC)开展了探索[33],研究了接头的组织、织构和电化学特征。 结果指向焊缝金属的裂纹扩展速率略高于热影响区的裂纹扩展速率。 通过对结果分析表明:微观组织、织构和电化学性能是造成应力腐蚀的主要原因。 房卫萍等[34]针对 100mm 厚的 TC4 钛合金板的电子束焊接接头, 采用慢应变速率拉伸实验来评估其在模拟海水环境下的应力腐蚀开裂(SCC)敏感性。 通过分析焊接接头的微观结构和断裂表面特征, 对接头的腐蚀行为进行了深入探讨。研究结果显示,焊缝区域的上、中、下各部位均表现出较低的应力腐蚀敏感性;且在海水环境中,焊缝区域易发生阳极溶解,伴随着氢的吸附,这促进了裂纹形核,并使得裂纹能在较低应力作用下扩展。 由此可见,在海水中,特别是深海环境下, 钛合金焊接接头的应力腐蚀现象也是不可忽略的,应引起足够的重视。

Zeng 等[35]对 100 mm 厚 Ti-6Al-4V 合金真空电子束焊接接头的显微组织和人工海水环境下的腐蚀疲劳行为进行了系统表征, 在焊接接头横向上观察到明显的组织不均匀性。 晶粒状 α 菌落和 β 条的双峰相组织构成了母材 (BM) 的显微组织。 熔合区(FZ)组织为单相针状 α/α' 马氏体。 在 BM 中,观察到的 FZ 的腐蚀疲劳裂纹(CFC)在 β 相晶粒中以相对直线的方式扩展,这表明了典型的穿晶断裂现象。

同时,在 BM 中还观察到了明显的分支 CFC,这些CFC 的直线部分主要贯穿 β 相晶粒,而分支部分则穿过了拉长的 α 相晶粒。 在 FZ 区域,CFC 最初以直线形式增长, 然后突然转变为曲线,CFC 的直线部分穿过 α/α' 条, 并且几乎与 α/α' 条的纵向成直角。FZ 内的 CFC 在发生急剧转向后, 沿着 α/α' 板条的界面进行传播。 在人工海水腐蚀环境下,CFC 增长速度低于 BM。局部电化学表征结果表明,FZ 比 BM具有更好的耐电化学腐蚀性能。 分析认为,FZ 中CFC 的生长速度较慢是由于马氏体组织具有良好的耐蚀性和细 α/α' 板条的界面阻碍 CFC 生长的共同作用。

对于应力腐蚀而言, 焊接操作对钛合金焊接接头的微观组织结构会产生显著影响, 进而改变其耐腐蚀性能。焊接过程中可能在受拉应力作用的区域引入残余拉伸应力, 这有可能导致材料表面活化能降低,削弱其耐蚀性能。 此外,合金元素在焊接接头的焊缝区域和热影响区的不均匀分布,可能会干扰稳定钝化膜的形成,进一步影响材料的整体耐蚀性[36]。

特别地,有研究人员基于电位、极化等电化学测试,结合概率统计等数学方法,建立了一种钛合金在海水环境中点蚀萌生和生长过程的快速评价和预测方法[22]。 其结果表明,钛合金焊接接头在静态海水自然条件下几乎不会自发产生稳态点蚀。

2.2 化工环境下的腐蚀行为

化工环境通常包含各种腐蚀性介质, 如酸、 碱、盐、有机溶剂和氧化剂等,这些介质对材料的腐蚀行为有着显著影响。 钛合金因其出色的耐腐蚀性、高强度和低密度,在化工行业中得到了广泛应用[37]。 然而,焊接接头作为结构的薄弱环节,其在化工环境下的腐蚀行为直接关系到整个结构的安全性和可靠性。

Gao 等[33]通过对钛合金焊接接头不同区域裂纹扩展和应力腐蚀临界应力强度因子的研究, 揭示了焊接接头在 3.5%Nacl 溶液中的腐蚀特性, 研究发现,焊缝金属的 KISCC 优于热影响区的 KISCC,说明焊缝金属的裂纹扩展速率略高于热影响区的裂纹扩展速率。 且焊缝金属断口表面没有明显的应力腐蚀特征,而热影响区有。有研究人员采用电化学实验方法研究了 TA2 母材及焊接接头在含 Cl-溶液中的电化学腐蚀行为[26]。 研究发现,随着 Cl-浓度的增加,TA2母材和焊接接头的自然电位负移, 极化电阻逐渐降低, 腐蚀电流密度增大, 表明随着 Cl-浓度的增加,TA2 母材和焊接接头的耐蚀性变差。 且由于焊接热输入会改变金属晶粒的尺寸和形状, 影响金属表面钝化膜的稳定性, 焊接接头的耐腐蚀性会随之发生一定的变化。以上研究表明焊接接头的 OCP 负移度较小,极化电阻较大,腐蚀电流密度较小,也就说明了焊接接头的耐腐蚀性比母材要好。

有研究人员挑选了工业中广泛应用的 3 种钛合金:TA2、TC4 和 TB6, 利用不同浓度的硫酸溶液来模拟烟囱的露点腐蚀条件, 并运用电化学交流阻抗谱(EIS)[38]和动态电位极化测试[39]方法,对这些钛合金材料及其氩弧焊接(TIG)接缝在模拟烟气环境中的耐蚀性进行了比较研究[40]。 在模拟不同浓度硫酸蒸汽的环境中,3 种钛合金均展现出显著的钝化特性, 这表明它们作为烟囱材料时具备出色的抗腐蚀能力。 在 1wt%硫酸蒸汽模拟溶液中,3 种钛合金的基体和焊缝区域的耐蚀性能相当。 然而,在 3wt%硫酸蒸汽模拟溶液中,TC4 和 TB6 的基体金属在 25℃和 55℃两种温度条件下均显示出比焊缝金属更强的耐蚀性,而 TA2 的焊缝区域(包括焊缝本身及其附近的热影响区) 则展现出比基体金属更佳的耐蚀性能。进一步分析了导致腐蚀行为差异的原因,发现这与焊接过程中的 β 相变化密切相关。 TA2 合金的 α 相在焊接前后保持稳定, 没有发生 β 相的转变;相反,TB6 和 TC4 在焊接过程中经历了相变,由细小的等轴晶粒转变为较大的柱状或针状马氏体晶粒,这一变化导致了它们耐腐蚀性能的降低。

2.3 其他工况下的腐蚀行为

除了在海洋与化工环境这些应用广泛的场景,钛合金焊接接头在其他工况下的腐蚀行为也值得分析与探讨,例如在高温环境下、在特殊的焊接方式以及某些热处理的作用下等等。 虽然目前关于此类方面的研究可参考文献较少, 但研究钛合金焊接接头在不同工况下的腐蚀行为, 对未来相关行业发展非常重要。

朱晓宇等[41]基于 Gleeble 高温拉伸实验,对 TC4钛合金焊接接头在 700~950℃的温度范围内的热变形特性进行了研究。研究发现,随着热拉伸过程中温度的升高,焊接接头的流变应力相应降低;而应变速率的增加则导致流变应力的上升。 焊接接头的稳定变形受到温度和应变速率的共同影响, 当温度较高且应变速率较低时, 焊接接头更易于发生稳定变形,并且伸长率也更大。 且随变形温度升高,焊缝金属内部的 β 相含量增加、 大角度界面含量降低、几何必要位错密度降低,有利于位错滑移的进行,焊接接头的流变应力降低、伸长率升高。由于热变形影响了焊接接头的微观结构,进而影响了其腐蚀性能。

Mou 等[42]对摩擦焊接区域的显微组织、拉伸力学性能、 冲击力学性能和腐蚀疲劳性能与基体合金进行了比较。 结果显示,基体主要由等轴球状 α 相的钛组成,而 FW 区则以针状的 α 相和 β 相的钛为主, 这种微观结构的差异导致 FW 区的强度高于基体合金,但同时伴随着较低的刚性和韧性。 此外,在钻井液环境中, 材料的疲劳抗力和耐蚀性均有所降低。这些发现指出,钛合金钻杆的 FW 区可能是结构中的薄弱环节,更易于发生裂纹萌生、断裂和腐蚀现象。

Wang 等[43]通过线性摩擦焊接技术,成功实现了TA15 与 TC17 钛合金的连接。 微观结构分析发现,在 TC17 一侧的焊接区域主要由粗大的 β 相、 沿晶界的 α 相以及晶内的马氏体 α' 相构成;而 TA15 一侧的焊接区域则以大量针状的马氏体α' 相和少量的残余 β 相为特征。 电化学测试结果显示,TA15 基材(BM)的耐蚀性能较 TC17 基材更为优越。 在进行浸泡和盐雾测试后, 观察到 TC17 基材以及 TC17侧焊接区域(WZ)上出现了众多腐蚀凹坑。 这可能是由于 TC17 基材中 α/β 相界面较多, 导致其抗腐蚀能力相对较弱。有研究模拟了工业纯钛和 Ti-6Al-4V 在不同介质(空气、合成唾液和含氟合成唾液)的室温下,测量完整样品和激光焊接修复后的腐蚀疲劳寿命[44]。 研究发现 , 激光 焊接工艺 显著 降 低 了 工 业 纯 钛 和Ti-6Al-4V 合金试样的疲劳寿命。与对照组(无介质)相比,合成唾液和含氟唾液对疲劳寿命有负面影响。也有研究人员研究了 Ti6Al4V 合金母材、激光焊接试样和焊后热处理(postweld heat treatment,PWHT)试样在模拟体液中的腐蚀行为 [45]。 对比了焊态和PWHT 试样的动电位极化曲线,并与母材进行了对比。 实验结果表明,焊接试样的耐蚀性低于母材。 焊接接头的耐腐蚀性能随着焊接速度的提高而提高。

且 PWHT 工艺对 Ti6Al4V 激光焊接接头的腐蚀性能有积极的影响。类似的,Heidarbeigy 等[46]研究了不同焊后热处理的 Ti-6Al- 4V 合金焊件在林格溶液中的腐蚀行为和电偶。 为此, 采用钨极气体保护弧焊(GTAW)对焊试样。 比较了焊缝金属(WM)、母材金属(BM)和母材 / 焊缝金属联轴器的腐蚀行为。 最后, 通过焊后热处理改善 Ti-6Al-4V 合金焊件的腐蚀行为。 通过研究发现,BM 的腐蚀性能优于 WM。

此外, 焊接样品在林格氏溶液中表现出最差的电偶效应。 这种现象是由于 WM 的柱状晶粒组织导致合金元素不均匀所致。 PWHT,特别是固溶处理和时效处理改善了焊件的腐蚀行为, 降低了电偶件的腐蚀速率。

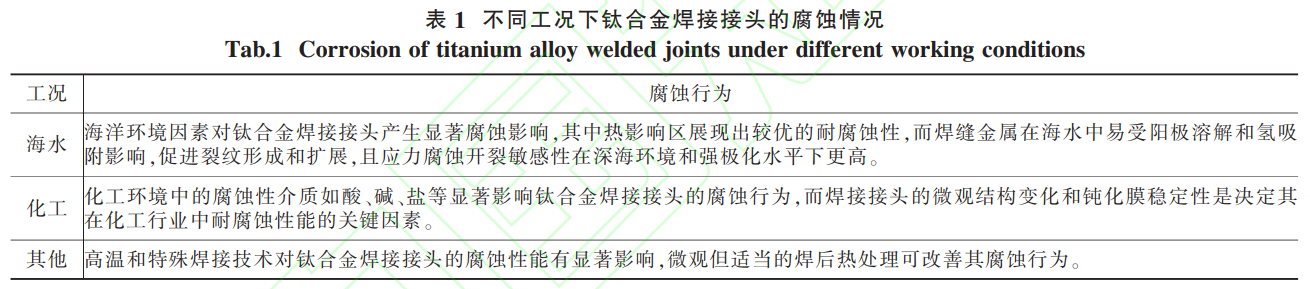

表 1 为不同工况下钛合金焊接接头的腐蚀情况。 对钛合金焊接接头在不同工况下的腐蚀情况进行了总结,其中钛合金在海洋环境下的应用较多,其主要腐蚀影响因素为外界环境引起的钝化膜生长的抑制或破坏,特别是在深海中,微生物的附着、高的溶解氧、二氧化碳、硫化氢等因素的影响[47-49],都会抑制其钝化膜的形成, 从而加速钛合金以及钛合金焊接接头的腐蚀。

在深海中,应力腐蚀作用更为明显,再结合焊接接头自身的显微组织,共同加速钛合金焊接接头的腐蚀。 在化学环境中,影响钛合金焊接接头腐蚀的主要因素为酸、碱、盐和有机溶剂环境对材料的刺激,与材料产生化学反应;而其他工况下,如高温环境、不同的焊接工艺和热处理方法等都会影响焊接接头的微观结构组成,进而影响钛合金焊接接头的腐蚀性能。

3、结语

综述了钛合金焊接接头在不同工况下的腐蚀情况, 发现焊接过程会改变材料结构, 影响其耐腐蚀性。 不同焊接技术,如 TIG、MIG、EBW、LBW、RSW和 FSW,对接头质量有重要影响。 焊缝区、熔合区和热影响区的结构变化是腐蚀的关键因素, 焊缝区和熔合区因微观缺陷更易腐蚀。

(1) 海洋环境对焊接接头腐蚀有显著影响,热影响区耐蚀性最好,焊缝区较差。钛合金的耐腐蚀性依赖于钝化膜的形成和稳定性, 这在不同环境下有不同表现。

(2) 化工环境,如酸、碱、盐和有机溶剂,也会影响焊接接头的腐蚀行为, 耐蚀性可能因焊接热输入导致的晶粒变化而改变。

(3) 特殊环境下的腐蚀行为,如高温、特殊焊接方式以及热处理方法,也将是未来研究的重点。深入研究钛合金焊接接头的腐蚀行为, 对提高焊接结构的设计、制造和应用具有重要意义。

(4) 需要指出的是, 目前对于钛合金焊接接头腐蚀相关研究还还较少,某些领域(特别是应力腐蚀防护等领域)还存在一定空白,这也将是未来针对钛合金焊接接头腐蚀研究应该突破的方向。

参考文献:

[1] 任铁梅.国外钛和钛合金应用现状及发展动向[J].稀有金属材料与工程,1983,12(4):100-101.[2] 宋德军,牛龙,杨胜利.船舶海水管路钛合金应用技术研究[J].稀有金属材料与工程,2020,49(3):1100-1104.

[3] 李成功.波音公司飞机钛合金应用情况考察[J].航空材料,1984(1):47-49.

[4] Nascimento M P, Voorwald H J C.Considerations on corrosion and weld repair effects on the fatigue strength of a steel structure critical to the flight-safety [J].International Journal of Fatigue,2010,32(7):1200-1209.

[5] 李川,刘正涛,陈大军,等.海洋环境钢结构焊接接头腐蚀与防护工艺研究进展[J].装备环境工程,2023,20(7):109-116.

[6] Chen G, Zhang Q, Liu J, et al.Microstructures and mechanical properties of T92/Super304H dissimilar steel weld joints after high-temperature ageing [J].Materials & Design,2013,44:469-475.

[7] 马杨啸,欧鹏,于晓华.Au-Cu-Ni 合金的析出强化和润滑特性研究进展[J].热加工工艺,2023,52(10):10-13.

[8] 黄九龄,孔谅,王敏,等.钛及钛合金薄板的焊接[J].焊接技术,2018,47(11):1-5.

[9] 高福洋,廖志谦,李文亚.钛及钛合金焊接方法与研究现状[J].航空制造技术,2012(23):86-90.

[10] Short A B.Gas tungsten arc welding of α+β titanium alloys:a review[J].Metal Science Journal,2009,25(3):309-324.

[11] Guo J, Wang J, Cheng L, et al.Unravelling the mechanism of columnar-to-equiaxed transition and grain refinement in ultrasonic vibration assisted laser welding of Ti6Al4V titanium alloy[J].Ultrasonics,2024,141:107342.

[12] Auwal T S, Ramesh S, Yusof F, et al.A review on laser beam welding of titanium alloys [J].The International Journal of Advanced Manufacturing Technology,2018,97 (1/4):1071-1098.

[13] Akman E, Demir A, Canel T, et al.Laser welding of Ti6Al4V titanium alloys [J].Journal of Materials Processing Technology,2009(8):3705-3713.

[14] Zhao D, Wang Y, Sheng S, et al.Real time monitoring weld quality of small scale resistance spot welding for titanium alloy [J].Measurement,2013,46(6):1957-1963.

[15] Gangwar, Kapil, Ramulu, et al.Friction stir welding of titanium alloys:a review [J].Materials & Design,2018 (141):230-255.

[16] 韦生,费东,田雷,等.钛及钛合金焊接工艺探讨[J].焊接技术,2013(4):73-75.

[17] 王焕琴.钛及钛合金焊接接头的组织、性能和断裂特性[J]. 焊接,2001(11):26-28.

[18] 李宁,叶建林,邢炜,等.钛及钛合金薄壁材料焊接接头气孔产生因素分析[C]// 陕西省机械工业协会,陕西省机械工业联合会,陕西省机械工程学会.第四届数控机床与自动化技术高层论坛论文集.西安优耐特容器制造有限公司,2013:4.

[19] 袁青松,王珂,李永正,等.新型钛合金焊接结构疲劳裂纹扩展速率实验研究[J].舰船科学技术,2024,46(5):43-47.

[20] 李兆登,崔振东,王维珍,等.核级 316LN 不锈钢焊接接头的组织结构变化[J].焊接学报,2019,40(8):89-95.

[21] 宋雨宸,张宇轩,王琳,等.Ti6321 合金 TIG 焊接接头组织与动态力学性能研究[J].钛工业进展,2024,41(2):17-23.

[22] 王炎培,范林,邵刚勤,等.海水环境中 Ti6321 焊接接头点蚀萌 生 与 生 长 模 型 [J/OL]. 中 国 有 色 金 属 学 报 ,1-21 [2024-05-22].

[23] 门正兴,屈仁春,周杰,等.TC18 钛合金相变点区域动态再结晶模型的建立[J].锻压技术,2018,43(10):162-166.

[24] Zhang Dalei, Liu Yingshuang, Liu Ran, et al. Characterization of corrosion behavior of TA2 titanium alloy welded Joints in seawater environment [J].Frontiers in Chemistry,2022 (10):950768.

[25] 蒋睿, 敖进清.TC4 钛合金电子束焊接接头在盐酸中的腐蚀行为研究[J].钢铁钒钛,2019,40(2):71-78.

[26] Luo Sheji, Yan Pai, Liu Ming, et al.Electrochemical corrosion behavior of TA2 titanium alloy welded joint in Cl- containing solutions [J].International Journal of Electrochemical Science,2021,16(9):21096.

[27]Lv L, Xi J, Wang W, et al.Development status and prospect on application of titanium alloy in ocean engineering [J].Metall.Eng.,2015,2:89-92.

[28] Pang J, Blackwood J D.Corrosion of titanium alloys in high temperature near anaerobic seawater [J].Corrosion Science,2016,105:17-24.

[29] Chuvil'Deev V N, Nokhrin A V, Andreev P V, et al.Corrosion resistance of welded joints in the ultrafine-grained pseudo-α-titanium Ti-5Al-2V alloy [J].The Physics of Metals and Metallography,2021,122(8):761-767.

[30] Jun C, Zhang Q.Effect of electrochemical state on corrosionwear behaviors of TC4 alloy in artificial seawater [J].Transactions of Nonferrous Metals Society of China,2016,26(4):1011-1018.

[31] Liu Rn, Liu Y S, Zhang D L.Multiscale characterization of erosion of TA2 titanium alloy welded joints [J].Frontiers in Materials,2022,9 (2022):910319.

[32] Liu H C, Bai X H, Li Z, et al.Electrochemical evaluation of stress corrosion cracking susceptibility of Ti-6Al- 3Nb-2Zr-1Moalloy welded joint in simulated deep-sea environment [J].Materials,2022,15(9):3201-3209.

[33] Gao Fuyang, Sun Zhijie, Yang Shengli, et al.Stress corrosion characteristics of electron beam welded titanium alloys joints in NaCl solution [J].Materials Characterization,2022,192:112126.

[34] 房卫萍,肖铁,张宇鹏,等.超厚板 TC4 钛合金电子束焊接接头应力腐蚀敏感性[J].焊接学报,2019,40(12):121-128.

[35] Zeng C Y, Zhang Y P, Hu J L, et al.The role of microstructure on corrosion fatigue behavior of thick-plate Ti-6Al-4V joint via vacuum electron beam welding [J].Vacuum,2020,182:109714.

[36] 蒋成禹,汪汀.舰船用钛合金的焊接应用研究[J].材料开发与应用,1992,7(6):5-10.

[37] Atkinson B K, Meredith P G.Stress corrosion cracking of quartz:a note on the influence of chemical environment [J].Tectonophysics,1981,77(1/2):1-11.

[38] Grosgogeat B, Boinet M, Dalard F, et al.Electrochemical studies of the corrosion behavior of titanium and the Ti-6Al-4V alloy using electrochemical impedance spectroscopy [J].Bio-Medical Materials and Engineering,2004,14(3):23-31.

[39] 李萌,程嘉瑞,汪坤,等.小型动态极化腐蚀 监 测 系 统 设 计[J].仪表技术与传感器,2023(8):69-74.

[40] 车彩干.钛合金焊缝在模拟烟囱环境中的腐蚀行为及表面阳极氧化工艺研究[D].北京:北京化工大学,2022.

[41] 朱晓宇,廖志谦,吕逸帆,等.TC4 焊接接头热变形行为及组织演变研究[J].热加工工艺,2024,53(5):129-135.

[42] Mou Y S, Lian Z H, Li W, et al.The effect of friction welding on the mechanical properties and corrosion fatigue resistance of titanium alloy drill pipe [J].Fatigue Fracture of Engineering Materials Structures,2021,45(2):466-481.

[43] Wang C M, Guo Q L, Shao M H, et al.Microstructure and corrosion behavior of linear friction welded TA15 and TC17 dissimilar joint [J].Materials Characterization,2022,187:111871.

[44] Zavanelli R A, Guilherme A S, Pessanha-Henriques G E, et al.Corrosion-fatigue of laser-repaired commercially pure titanium and Ti-6Al-4V alloy under different test environments [J].Journal of Oral Rehabilitation,2004,31(10):29-34.

[45] Emre E H.The corrosion behaviour of as-welded and post-weld heat treated Ti6Al4V alloy in simulated body fluid [J].Materials Letters,2019,166:254162.

[46] Heidarbeigy M, Karimzadeh F, Saatchi A.Corrosion and galvanic coupling of heat treated Ti-6Al-4V alloy weldment [J].Materials Letters,2007,62(10):1575-1578.

[47] Sawant S S, Venkat K, Wagh A B.Corrosion of metals and alloys in the coastal and deep waters of the Arabian Sea and the Bay of Bengal[J].Indian Journal of Technology,1993,31(12):862-866.

[48] 鲁照玲,郭兴蓬.不同 pH 值的 CO2 饱和盐水溶液中十二胺在N80 钢表面缓蚀吸附行为初探[C]// 第十四届全国缓蚀剂学术讨论会论文集.2006.

[49] Townsend J H E.Hydrogen sulfide stress corrosion cracking of high strength steel wire[J].Corrosion,1972,28(2):39-46.

tag标签:钛合金焊接