发布日期:2025-3-19 9:40:50

钛合金具有比强度高、耐高温、耐腐蚀等优良性能。从20世纪50年代开始,针对不同工业应用场景, 我国开发出近百种钛合金,已广泛应用于航空航天、高端武器装备等领域[1]。为区分这些合金,根据退火组织中α相和β相的含量,钛合金可分为α、近α、α+β、近β和β 5种类型钛合金。国内α型和近α型钛合金的牌号为TA 系列,α+β型牌号为TC 系列,近β型和β型为TB系列。TA系钛合金高温性能好、组织稳定、焊接性和热稳定性好;TC系钛合金有较好的综合力学性能,强度高于TA系合金,可热处理强化, 热加工性好,但组织稳定性和焊接性较差;TB系钛合金具有良好的加工性能,经淬火、时效后可得到很高的室温强度,但高温组织稳定性、耐热性和焊接性较差。

由于β 相的原子致密度低于α相,易于发生蠕变,为提高蠕变抗力,可降低TC合金中的β相含量, 从而开发出近α型钛合金。TA15 钛合金的名义化学成分为Ti-6.5Al-2Zr-1Mo-1V,其Mo当量为2.46% ,属近α型钛合金,既具备α型钛合金的优良热强性和焊接性,也有α+ β型钛合金的工艺塑性[2],因此在航空工业中广泛使用[3]。决定钛合金服役性能的两个主要加工工序是热机械变形过程和热处理过程,前者使大块魏氏组织晶粒破碎并进一步细化,后者主要调控微观组织的形态和配比,如α和β两相比例、等轴和片层的尺寸和分布等[1]。前者往往受到加工设备能力以及钛合金的相变点和再结晶温度等参数影响, 可调控的余地并不大,而后者可通过热处理制度的调节获得较理想的微观组织,因此,钛合金的热处理是钛材最终性能的关键因素[4]。

相关研究通过获得较细的等轴晶粒来同时提高钛合金的强度和塑性[5],然而,这种微观组织形态决定了其韧性较差[1]。为解决此问题,往往需要钛合金的微观组织同时具有等轴晶粒和片层组织,尤其不同向的片层组织可增加裂纹的扩展路径,提升合金吸收外力的能力,改善合金的韧性[1]。双态组织中的片层α组织由β转变组织在空冷下析出形成,其在β基体中平行排列;而相较于双态组织,三态组织则含有大量纵横交错的次生α片层组织,对钛合金的韧化效果更好[6]。因此,掌握钛合金热处理制度与微观组织的关系,是改善钛合金力学性能的重要方法。本文利用光学显微镜、扫描电镜、背散射电子衍射(EBSD)系统观察不同退火制度下TA15 合金的微观组织,并分析获得双态和三态组织的热处理参数,初步建立微观组织与硬度的关系,为提高TA15 合金的力学性能提供参考。

1、试验材料与方法

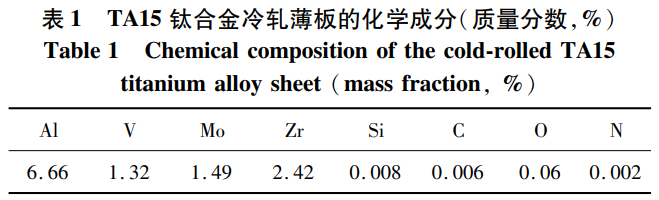

试验材料为厚度1.8 mm的TA15合金冷轧薄板, 其具体加工流程为:板坯加热至(1040 ± 20)℃ ,热轧 一道次至厚12 mm,再加热至(1040 ± 20 )℃保温23 min淬火,随后在(920 ± 20)℃热轧二、三道次至厚3.6 mm,再升温至(850 ± 10)℃退火32 min,冷轧一、 二道次至成品厚1.8 mm。表1为TA15钛合金薄板的化学成分。

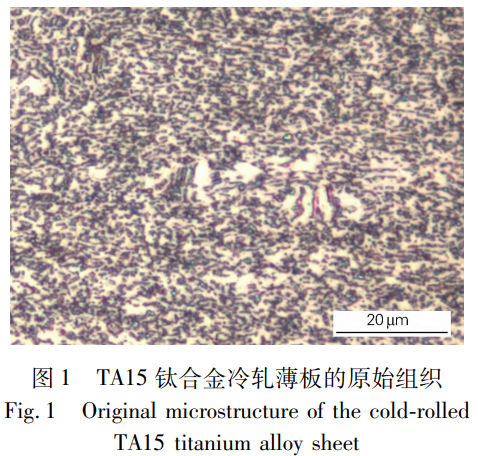

TA15合金是一种合金元素浓度较低的两相钛合金,为获得更多的马氏体,板材经高温热轧一道次后在较高温度(1040 ℃ )淬火,在后续的加工过程中,马氏体分解为α和β两相,达到弥散强化效果。在两相区(温度介于TA15合金再结晶温度区间800 ~ 950 ℃ )热轧二、三道次过程中,合金在两相区变形大,晶界完全破碎,发生再结晶,晶粒等轴化并拉长,组织沿厚度方向显示分层现象。之后的冷轧过程组织均匀性进一 步变差,如因轧制过程板材受力不均导致部分片层状残留、两相含量局部不均匀等。图1 为TA15 合金冷 轧薄板的原始组织,α(白色)和β(黑色)两相占比分别约为70%和30% ,其中α相显示为拉长的晶粒。

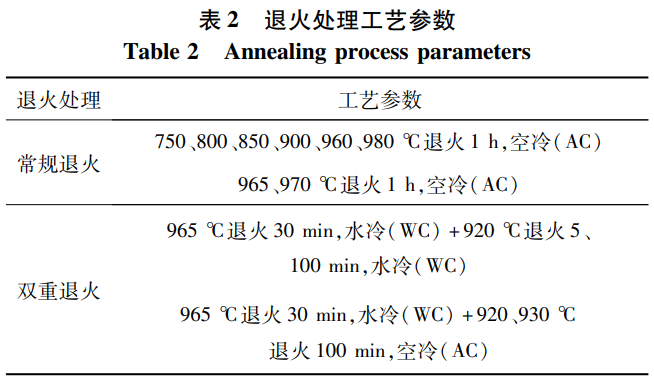

为获得三态组织,Zhou等[7]通过对TC11 合金进行近β锻造水冷淬火,采取高温韧化以及低温强化的方法;Fan等[8]提出了对TA15 合金采用近β 锻造水冷淬火以及传统锻造空冷的技术路线。由于初生α相的占比和形态主要依赖于锻造条件,这两条技术路线都包含前期的近β锻造。但是,近β锻造的温度范围非常窄(相变点以下10 ~ 20 ℃ ),导致工厂生产实践过程异常困难。Sun等[9]采用传统锻造方法以及随后的双重热处理制度,显著改善了工厂生产线的工程难度。本文则在Sun等研究的基础上,开发了一种完全 不改变板材轧制过程,在常规退火的基础上,对冷轧成品进行双重退火处理而得到三态组织的热处理技术路线。具体退火处理工艺如表2所示。

退火试样经磨抛后,用氢氟酸、硝酸、水配比试剂侵蚀,利用ZEISS AX10显微镜观察试样横截面,即与轧制方向垂直截面的显微组织;利用FEI APREO 2S场发射扫描电镜分析试样微结构,并用牛津C-Swift +EBSD探头和AZtecCrysTAl 软件分别获取样品数据和进行微织构分析,电镜用试样需经机械和电解抛光处理。电解抛光所用溶液为10%高氯酸+ 90%甲醇,抛光时间为20s。利用NEMESIS 9101布洛维硬度计测量试样的洛氏硬度。

2、试验结果与分析

2.1 退火制度对组织的影响

2.1.1 常规退火

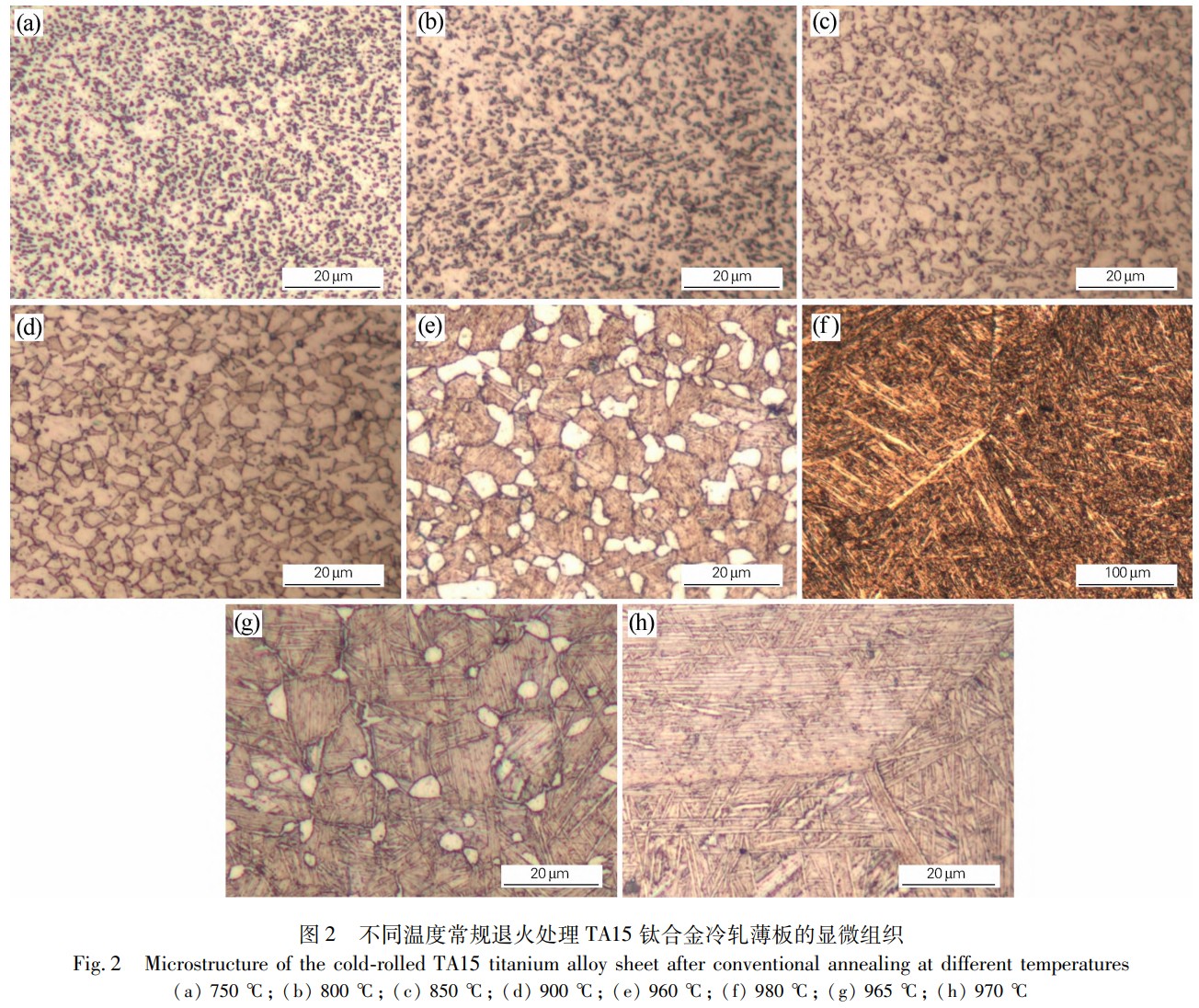

图2(a,b)为TA15钛合金冷轧薄板分别在750 ℃和800 ℃退火处理后的显微组织,为典型的轧制后、再结晶前的形貌,由等轴状和片状α相(白色)以及β相(黑色)组成。这是由于TA15钛合金在再结晶温度800 ℃以下退火时,主要发生回复过程,即通过多边形化形成亚晶界,其微观形貌仍保留轧制态组织,如动态再结晶形成的等轴α相以及变形压扁的片状α相等。

金不仅发生再结晶形成初生α相(αP ),同时还发生亚稳β相分解及片状α相(αS )的析出。随退火温度升高, αP相(白色)的体积分数明显减少,β相(黑色)的体积分数相应增加;显微组织中片状αS 相逐渐析出并粗化, αP相逐渐等轴化,同时αP相结晶更充分、晶粒逐渐长大。 960 ℃退火后形成了典型的双态组织(见图2(e)),等轴αP相占比少于40%,β转变组织中的αS相平直成束且明显粗化。随着退火温度进一步提高到980 ℃,组织为粗大魏氏αW相及晶界α相(见图2(f))。因此,推断TA15钛合金的相变点介于960 ℃和980 ℃之间。

为进一步确定TA15 合金冷轧薄板的相变点,在960 ~ 980 ℃之间开展退火处理,结果如图2(g,h)所示。在965 ℃退火温度下,较960 ℃ (见图2 (e)),αP相进一步减少至约10% ,β转变组织中平直成束的αS 相进一步粗化。当退火温度提高到970 ℃时, αP相全部消失,组织为典型的魏氏αW 相(粗大的原始β晶粒及晶界,原始β晶粒内片层α相交织,原始β晶界处分布大量α相)。图2 (g,h)进一步确定了TA15合金冷轧薄板的相变点介于965 ℃与970 ℃之间,该温度的确定为双重退火温度的制定提供了依据。

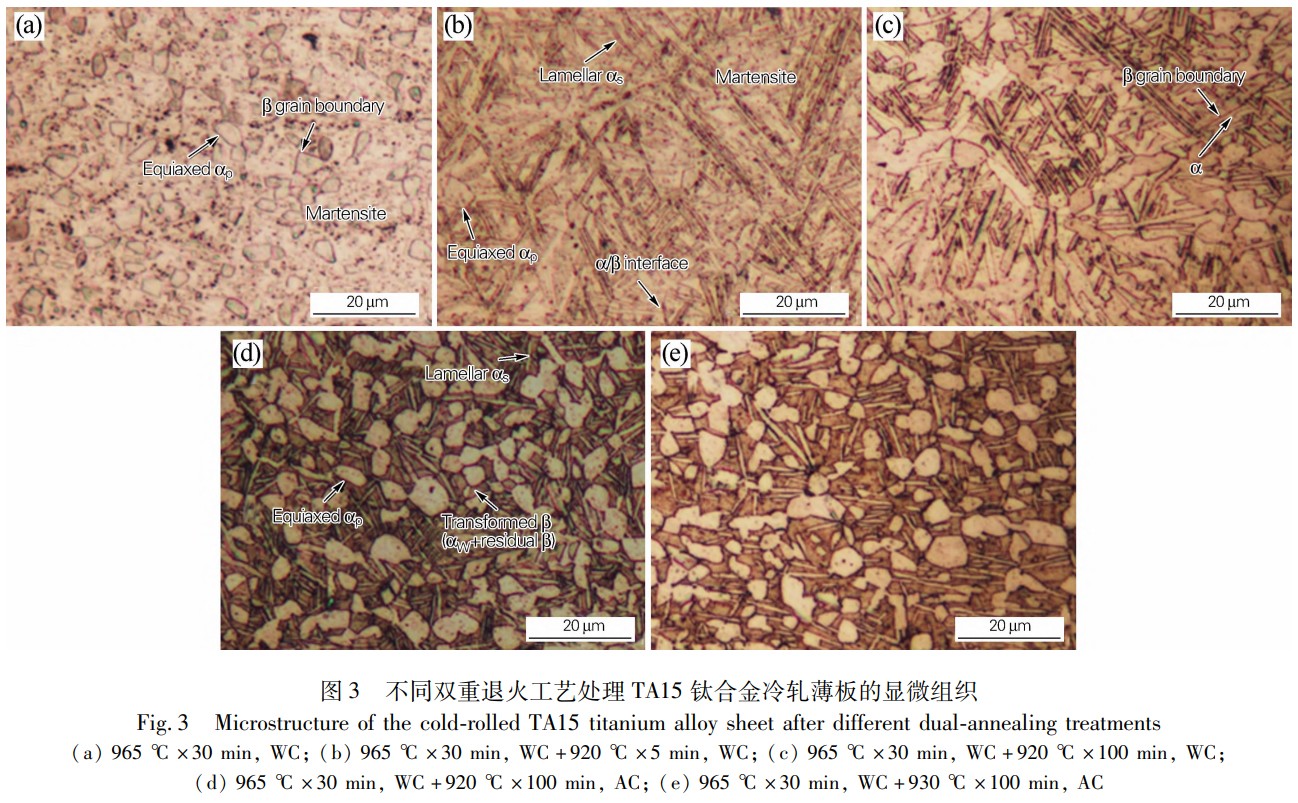

2.1.2 双重退火

基于图2(e,g)在近相变点获得双态组织的事实,三态组织的获取成为可能,推测在近相变点温度退火处理后,在两相区进行第二重退火处理有望获得次生片层αS相。 图3(a)为965 ℃退火30 min水冷后的显微组织, 淬火致短程无扩散剪切相变,组织为大量拉长的α相转变来的等轴初生αP 相、亚稳态马氏体α′、亚晶(形核点)以及少量β晶界。由于在升温之前并无固溶淬火处理,因此无次生片层αS 相生成。晶界和亚晶为随后的热处理过程提供αS 相的形核点。

图3(b,c)为经965 ℃退火30 min水冷后,在两相区920 ℃分别退火5、100 min水冷后的显微组织,可见组织中均有αS 相从β相析出,且随退火时间从5 min延长到100 min,αS 相数量增加且明显长大,αS 相片层变厚(一部分呈短棒状),晶界α相形核发生在β晶界和α/ β相界并向αS 相内部生长,原始β晶界更清晰,α相在部分晶界形核并球化为单独的等轴αP相。920、930 ℃退火100 min空冷后的显微组织。空冷致厚片层αS 相间的高温β 相获得足够过冷度,魏氏αW 相开始从β相析出,并与残留β相组成β转变组织,获得三态微观组织。组织由初生等轴αP 相、次生片层αS 相、β转变组织(魏氏αW +残留β)组成,且第二重退火温度为920 ℃和930 ℃时,αP 、αS 和β转变组织的尺寸、占比及分布差别不大。

温度升高,αP相占比减少;αS 相从β转变组织弥散析出并均匀分布、粗化。双重退火制度下,965 ℃是近相变点的一次退火温度,保证较少的αP 相(见图3(a)), 并使αS 相形核;二次退火温度在920 ~ 930 ℃ ,αS 相长大并粗化(见图3(b,c)),在随后的空冷过程使马氏体分解产生αW +残留β 组织,最后形成三态组织(见图3(d,e))。可见,通过双重退火处理获得三态组织有3个必要条件:①控制αP 相比例,要求一次退火温度在近相变点(相变点温度以下10 ~ 20 ℃ );②αS 相长大并粗化,要求二次退火温度在两相区(相变点温度以下30 ~ 60 ℃ );③二次退火需空冷至室温形成魏氏αW 片层组织,即转变β组织。

2.2 微观组织

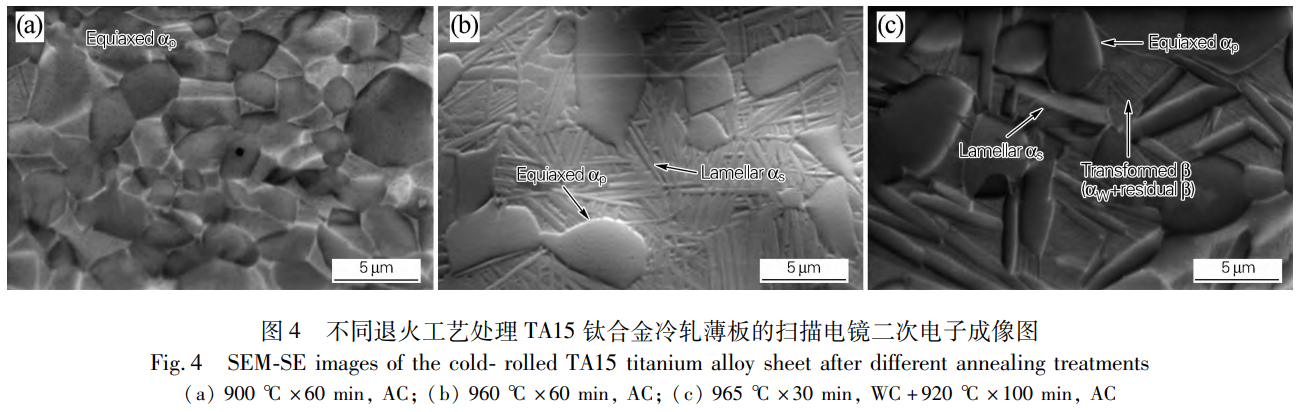

如图2(d,e)以及图3(d)所示,TA15 钛合金薄板在900 ℃ 、960 ℃常规退火,以及965 ℃ + 920 ℃双重退火时,组织分别为典型的等轴、双态及三态微观组织。图4给出了3 组样品的扫描电镜二次电子成像图,可见在900 ℃退火的等轴组织样品中,晶粒尺寸介于1 ~ 5 μm之间(见图4(a));在960 ℃退火的双态组织样品中,初生αP 相晶粒尺寸约5 μm,次生片层αS 相厚度约0.3 μm(见图4(b));在双重退火的三态组织样品中,初生αP 相晶粒尺寸略低于5 μm,次生片层αS 相厚度明显增大至1 μm左右(见图4(c))。

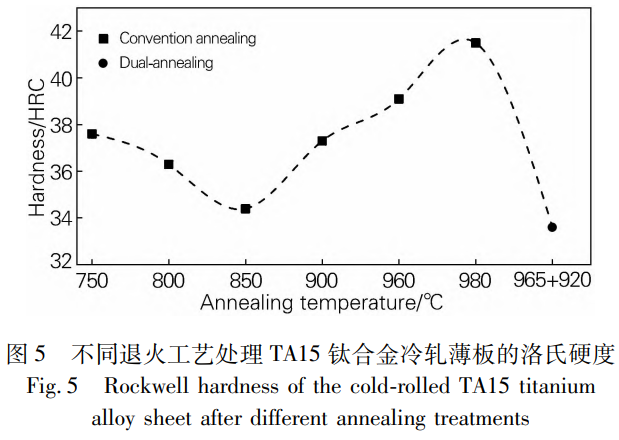

2.3 退火制度对硬度的影响

处理后的洛氏硬度。可见,冷轧板材经750 ~ 980 ℃常规退火后,随退火温度升高,洛氏硬度先降低后升高。这是由于合金在750 ℃退火温度下,主要发生回复过程,升高至800 ℃ ,回复过程基本完成,内应力释放致合金软化;进一步升高至850 ℃ ,再结晶过程较充分,αP相开始析出,内应力进一步消除致合金硬度降低;继续升高至900 ℃ ,αP相与β基体占比接近,两相强化效应致硬度升高;温度继续升高至960 ℃ ,除αP相外,在β基体上析出片状α相(αS )进一步强化合金(见图4(b)),致硬度继续上升;当温度升高至高于相变点的980 ℃时,微观组织为粗大的魏氏组织,其强度与硬度明显高于等轴和双态组织[1],导致合金在980 ℃硬度最高。经965 ℃ ×30 min,WQ +920 ℃ ×100 min,AC双重退火后,硬度值最低,这是由于三态组织中出现粗大αS 相[6]。

3、结论

1)TA15钛合金冷轧薄板在低于相变点温度退火时,可得到等轴αP相组织,在近相变点温度(965 ℃ )退火空冷后,得到αP 、αS 双态组织;退火温度高于相变点时,αP相消失,组织为粗大魏氏αW 相。

2)TA15钛合金冷轧薄板经近相变点一次退火+两相区二次退火空冷后,获得αP 、αW 和αS 相三态组织。随二次退火时间延长,αS 片层变厚,β 晶界更清晰。920、930 ℃二次退火温度下,αP 、αS 和β 转变组织的尺寸、占比及分布差别不大。

3)常规退火情况下,随退火温度升高,TA15钛合金冷轧薄板硬度先降低后增大。750 ~ 850 ℃退火时, 因发生回复和再结晶过程,导致内应力释放,硬度降低;850 ~960 ℃退火时,因αP 相与β相占比接近,两相强化导致硬度升高;980 ℃退火时,因产生粗大魏氏组织, 硬度最高;965 ℃ ×30 min,WQ +920 ℃ ×100 min,AC双重退火处理后,因出现粗大αS 相,导致硬度降低。

参考文献:

[1]Leyens C,Peters M.TiTAnium and TiTAnium Alloys[M].Weinheim: John Wiley & Sons Inc,2003.

[2]邹武装.钛手册[M].北京:化学工业出版社,2012.

[3]张旺峰,王玉会,李 艳,等.TA15钛合金的相变、组织与拉伸性能[J].中国有色金属学报,2010,20(S1):523-527.

Zhang Wangfeng,Wang Yuhui,Li Yan,et Al.Phase transformaTion, microstructures and tensile properTies of TA15 TiTAnium Alloy[J].TheChinese JournAl of Nonferrous MeTAls,2010,20(S1):523-527.

[4]张宝昌.有色金属及其热处理[M].西安:西北工业大学出版社,1993.

[5]余永宁.金属学原理[M].北京:冶金工业出版社,1999.

[6]卢凯凯,周立鹏,李敏娜,等.强韧化热处理对TA15 钛合金组织和性能的影响[J].材料热处理学报,2020,41(1):44-48.

Lu Kaikai,Zhou Lipeng,Li minna,et Al.Effect of strengthening andtoughening heat treatment on microstructure and mechanicAl properTiesof TA15 TiTAnium Alloy [J].TransacTions of MateriAls and HeatTreatment,2020,41(1):44-48.

[7]Zhou Y G,Zeng W D,Yu H Q.An invesTigaTion of a new near-beTAforging process for TiTAnium Alloys and its applicaTion in aviaTioncomponents[J].MateriAls Science and Engineering A,2005,393(1):204-212.

[8]Fan X G,Yang H,Gao P F,et Al.Dependence of microstructureMorphology on processing in subtransus isothermAl locAl loading formingof TA15 TiTAnium Alloy[J].MateriAls Science and Engineering A, 2012,546:46-52.

[9]Sun Z C,Han F X,Wu H L,et Al.Tri-ModAl microstructure evoluTionof TA15 Ti-Alloy under convenTionAl forging combined with givensubsequent heat treatment [J ].JournAl of MateriAls ProcessingTechnology,2016,229:72-81.

tag标签:TA15钛合金