发布日期:2025-3-19 9:40:38

增材制造技术具有高精度、高灵活性和复杂结构制造的显著优点,已被广泛地应用于航空航天、医疗、汽车和模具等众多产业。但材料的特性和最终制品的机械性能对于增材制造技术能否顺利应用具有重要意义。不同适用材料印刷时会表现出不同的性能与需求,这对于产品的质量与性能都有直接影响。

所以,对增材制造适用材料和产品机械性能进行深入的研究是有实际意义的。

1、增材制造的适用材料

增材制造,也就是 3D 打印技术,是一种依赖于数字化模型,通过逐层堆叠材料来生产物体的方法。

该工艺的开发大大拓宽了材料应用的领域,适合增材制造使用的材料品种丰富多彩,涉及金属、高分子、陶瓷及复合材料等众多门类[1]。

金属材料对增材制造起着至关重要的作用。如钛合金、铝合金、不锈钢以及镍基合金,这些合金由于其本身具有强度高、耐腐蚀性好以及热稳定性优良的特点而在航空航天、汽车制造以及医疗器械等高端领域得到了广泛的应用。比如钛合金由于具有重量轻、强度大以及良好的生物相容性等优点,常被用来制作航空发动机零部件以及人工关节等;铝合金因其低密度和易于加工的特性,在汽车的轻量化设计过程中起到了至关重要的作用。高分子材料还广泛用于增材制造。常见的材料包括塑料类的丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)、聚乳酸(PLA)、聚碳酸酯(PC)等,还有橡胶类的材料。ABS 强度高,韧性好,便于打印成型,常用来制造模型、玩具等;PLA 作为生物可降解材料具有优越的环保性能,在食品包装和医疗用品中经常被用于 3D 打印;PC 拥有高度的透明性、出色的强度以及对高温的耐受性,这使其成为制作光学设备和电子产品外壳的理想选择。

陶瓷材料因具有高硬度、耐高温和耐腐蚀的性能而逐渐在增材制造领域脱颖而出。例如氧化铝陶瓷和氧化锆陶瓷主要用于航空航天、电子和生物医学。如氧化铝陶瓷可用来制造发动机耐高温部件、氧化锆陶瓷因具有生物相容性好、机械性能好等优点常被用来制造牙科修复体等。

复合材料是指将两种或者多种不同性能的材料采用物理或者化学方法进行复合而形成的,其在增材制造方面表现出了特有的优越性能。在复合材料增材制造领域,常见的类型包括连续纤维增强复合材料和颗粒增强复合材料等。连续纤维增强的复合材料能有效地提升材料的机械强度和刚性,因此在航空航天和体育设备等多个领域有着广泛的应用;颗粒强化的复合材料有助于增强材料的耐磨、导电等特性,并在电子和机械等领域得到应用。伴随着增材制造技术不断进步,适用材料类型也在不断扩大,这给各个产业创新发展带来了较大的可能性。

2、增材制造适用材料及产品机械性能的分析

2.1 增材制造用金属材料的性能剖析

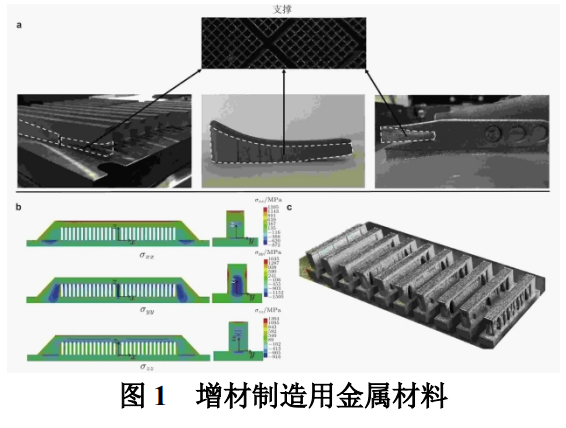

增材制造应用材料产品机械性能作为应用价值关键指标,增材制造之后不同种类材料表现出特有的机械性能特征,对产品质量及应用领域有直接影响,如图 1 所示。

从微观上看,增材制造特有的逐层堆积成型使金属材料内晶粒结构不同于传统制造工艺。以钛合金为研究对象,在激光选区熔化增材的制造过程中,由于快速的加热和冷却速度,晶粒得以细化,从而形成了细小且均匀分布的等轴晶结构。这种独特的微观构造为材料提供了更高的强度和硬度,与传统的锻造钛合金相比,屈服和抗拉强度可以增加10%-20%。同时由于增材制造可以准确地控制其成分分布,并将微量元素强化相引入合金,以进一步提高其强度与韧性[2]。在宏观性能上增材制造金属材料延展性不同于传统工艺制造,在部分结构复杂的金属零件生产中,增材制造时应力分布不均会造成零件部分方向延展性下降。但通过对工艺参数进行优化,例如调节激光功率,扫描速度以及扫描策略都能有效地改善应力分布并增加部件延展性。另外,增材制造金属材料疲劳性能亦是人们关注的焦点。循环载荷下增材制造金属零件疲劳寿命会受到内部缺陷和表面粗糙度的影响。采用后续热等静压处理、表面抛光等后处理工艺可消除内部缺陷、减小表面粗糙度、显著改善零件疲劳寿命,使之能适应航空航天及其他高可靠性要求方面的使用。

2.2 高分子材料增材后的机械特性

高分子材料在增材制造过程中,机械特性表现出了复杂的变化规律。就拉伸性能而言,就普通 PLA材料而言,增材制造中层间结合质量对于拉伸强度有显著影响。在合理设定打印参数,例如适当升高打印温度,优化填充率及层厚等情况下,层间结合力得到加强,拉伸强度可以接近乃至超越常规注塑成型PLA 材料。但若层间结合不佳,则受拉时裂纹易沿着层间界面延伸,造成受拉强度显著下降[3]。高分子材料增材时弯曲性能有独特的体现。以 ABS 材料为例,在增材制造完成后,在打印方向上,由于分子链的取向,其弯曲模量可以达到 2000-2500MPa 的范围;而垂直于打印方向的弯曲模量只有 1500-1800MPa。通过调整打印路径和优化材料配方,例如添加 5%-10%的增韧剂或 10%-15%的增强纤维,可以增强材料的各向异性,从而使垂直方向的弯曲模量提高 10%-20%,另外增材制造还改变了高分子材料的冲击韧性,在某些橡胶改性高分子材料的增材制造过程中,当橡胶相在基体界面上以 1-3μm 的粒径均匀分布,并且与基体的粘结强度达到 10-15N/mm 时,材料的冲击韧性可以从原先的 5-8kJ/m2 增加到 12-15kJ/m2,这大大增强了材料对冲击载荷的抵抗力,能够很好地满足汽车内部装饰和运动设备对材料冲击性能的需求。

2.3 陶瓷材料增材制造的表现及困难

陶瓷材料增材制造在性能方面有其特有的优势,同时又面临着许多困难。在性能上,增材制造陶瓷材料维持传统陶瓷高硬度、耐高温和耐腐蚀等特点。以氧化锆陶瓷为例,其增材制造后维氏硬度可达到12 - 15GPa,能在高温环境中保持稳定力学性能,适合用于航空发动机热端部件制造。但陶瓷材料自身的脆性问题在增材制造中更加突出。由于陶瓷材料层间结合以烧结作用为主,因此层间结合强度比较低,受外力时易沿层间界面脆性断裂。增材制造中陶瓷材料致密度问题同样是一个关键难题,传统陶瓷制造工艺采用高温烧结等方法可得到致密度高的陶瓷制品。但是,在增材制造过程中,由于在打印阶段气孔和裂纹等缺陷很难完全消除,这导致增材制造的陶瓷材料的致密性相对较低,通常在 90%-95%的范围内。例如,氧化铝陶瓷增材在制造后的致密性通常约为 92%,这导致其抗弯能力仅在 200-300MPa 范围内,维氏硬度大约在 12-15GPa 之间,同时其耐腐蚀性能也有明显的下降。为了解决上述困难,研究人员采用光固化 3D 打印和高温脱脂烧结工艺相结合的方法,在光固化过程中实现了曝光时间 2-3s/层的精确控制、在树脂中,陶瓷颗粒的含量介于 50%-60%之间,经过 1500-1600°C 的高温脱脂烧结处理后,其性能得到了显著的提升。

2.4 影响复合材料增材性能的因素

复合材料的增材性能受很多因素的影响,比如增强相类型及含量,在制造连续纤维增强的复合材料增材过程中,纤维种类,例如碳纤维和玻璃纤维,对材料的性质有着决定性的影响。碳纤维因其高强度和高模量的属性,在复合材料增材制造过程中加入碳纤维后,其拉伸强度和弯曲模量都能得到显著的提升。以碳纤维增强的环氧树脂基复合材料为例,当碳纤维的含量达到 60%时,其拉伸强度可以超过1500MPa,而弯曲模量可以超过 100GPa,这使其在航空航天结构件制造中得到了广泛的应用。但纤维含量过高也会使材料流动性恶化,从而影响打印成型质量,这也是在今后工作中需要特别注意的问题。

3、结束语

文中综合论述了增材制造适用材料和产品机械性能,并分析了几种材料的性能以及打印过程中力学性能的变化,以及促进产品机械性能改善的有效途径与策略。在增材制造技术日益发展与革新的背景下,今后对这一领域的研究也会越来越深入,对促进制造业转型升级也会提供更为强大的支撑,扩大它在更加复杂和高要求的领域中的潜在应用范围,使制造行业智能化和高性能化。

参考文献

[1]张文明,杨来侠,宗学文,高扬.复杂系数在增材制造成型方向优化中的应用[J/OL].机械设计与制造:1-6.

[2]张权,陈剑斌,史同亚,汪小锋,南小龙,王永刚.退火态增材制造 AlSi10Mg 合金在极端条件下的力学行为[J].爆炸与冲击,2025,45(03):39-54.

[3]王天国,赵磊,梁启超.激光增材制造汽车零部件超声无损检测技术研究及应用[J].时代汽车,2025(05):169-171.

tag标签:增材制造