发布日期:2025-3-11 11:28:53

新型轻质结构材料对发展航空航天及国防高新技术武器装备具有重要作用[1]。现代涡轮发动机中结构 质量的30%左右为钛合金。钛合金作为继钢铁和铝合金之后应用于航空航天领域的又一种新型轻质结构材料, 其应用水平已成为衡量飞机选材先进程度的一个重要标志。Ti-6Al-4V(以下简称TC4)是美国于1945年开发出 的一种两相钛合金,由于其良好的综合性能及工艺特性,成为钛工业中的王牌合金,被广泛应用于化工、电力 、航空航天、体育器械等领域[2-3]。

对于航空发动机机匣类零件及航天发动机壳体旋压用环形坯料,传统工艺采用棒材镦粗、冲孔、马架扩 孔及环轧的方式成形。由于马架扩孔工艺的局限,后续辗环易出现圆角填充不满、椭圆、翘曲等质量缺陷,从 棒材下料到成品的材料利用率仅为3%~5%,且产品一致性差、成本高[4-5]。针对航空发动机风扇机匣等环(筒 )形零件,国外已开发应用“型材+辊弯焊接”和“挤压管材+异型轧制”技术,以GE公司和SNECMA公司为代表 的制造商采用该技术生产的机匣已实现装机应用。

针对钛合金大口径环件低成本制造的需求,本文提出“TC4合金铸锭反挤压冲孔制坯—大口径厚壁管材挤 压—切割下料—辗环成形”的技术路线。针对某型航空发动机二级增压发动机机匣,采用3.6万吨垂直挤压机 ,开展了铸锭反挤压冲孔制坯等关键技术的研究和样件试制,试制机匣样件的各项组织性能均满足技术要求。 与传统工艺相比,大幅减少了大规格钛合金成形的火次,降低了成本,提高了生产效率,实现了大规格钛合金成 形技术原始创新。

1、TC4大规格环件技术要求

1.1 尺寸规格

某发动机机匣TC4钛合金环件毛坯尺寸为Φ1050mm×46.5mm×140mm。按辗环工艺要求,所需挤压管材为 Φ520mm×Φ260mm×L≥250mm,其中,L为长度,250mm为单件长度。

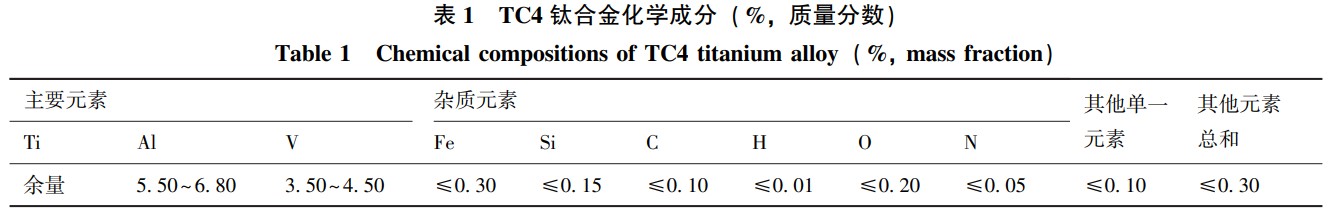

1.2 化学成分

TC4钛合金的化学成分满足表1的规定。

1.3 低倍组织

TC4钛合金的低倍组织中不允许存在裂纹、缩孔、气孔、夹杂、偏析及其他冶金缺陷。低倍组织不允许 存在目视可见的清晰晶粒,并符合GJB2220A—2018[6]中1~8级低倍组织的要求。

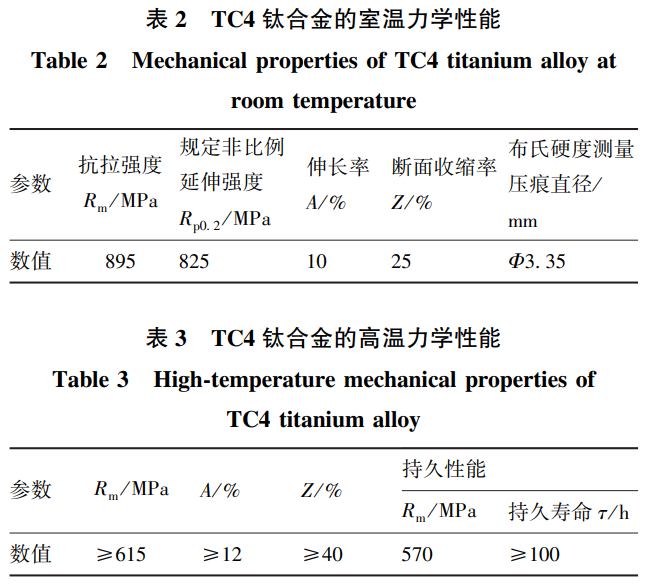

1.4 力学性能

钛合金的室温力学性能见表2,高温(400℃)力学性能见表3。

1.5 显微组织

显微组织应符合GJB2220A—2018[6]中1~10级显微组织的要求。

2、技术方案

本研究的重点是将重型挤压改性与碾环轧制成形相结合,使大口径钛合金环件成形制造实现高质量、低 成本,核心是实现钛合金锭冲孔制坯与大口径厚壁管的挤压改性成形,重心是充分发挥重型装备的工艺能力。

2.1 3.6万吨垂直挤压机工艺条件

3.6万吨垂直挤压机组作为制坯与成形的设备基础,其由1.5万吨制坯压机和3.6万吨垂直挤压机组成。

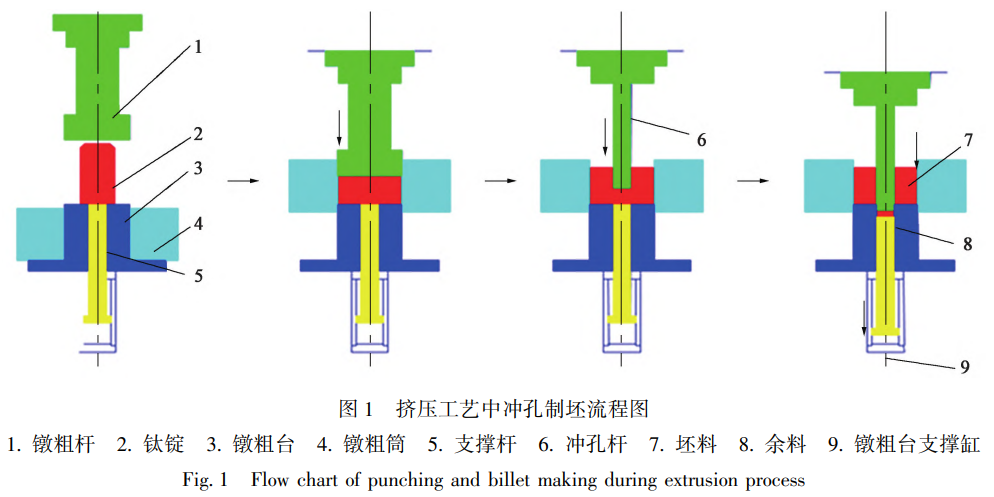

1.5万吨制坯压机“铸锭直接闭式镦粗+反挤压冲孔”制坯过程如图1所示,具体过程为:

(1)将加热后的钛锭(锻坯)2放置于由镦粗台3和支撑杆5组成的工作台上,镦粗筒4在镦粗筒运动机构的带 动下运动至工作位置,将钛锭完全盛于筒内;(2)镦粗杆1下行,对镦粗筒内的坯料进行闭式镦粗;(3)闭式镦粗 完成后,冲孔杆6切换至镦粗轴线并对钛锭进行冲孔,当冲孔杆冲孔至距离镦粗台面约0.3~0.5倍冲孔杆直径时 ,冲孔杆停止冲孔;(4)此时支撑杆5下行,让出完成最终冲孔所需空间,支撑杆5运动到位后冲孔杆继续下行,完 成最终切底冲孔,并将余料8顶出,最终得到空心管坯。

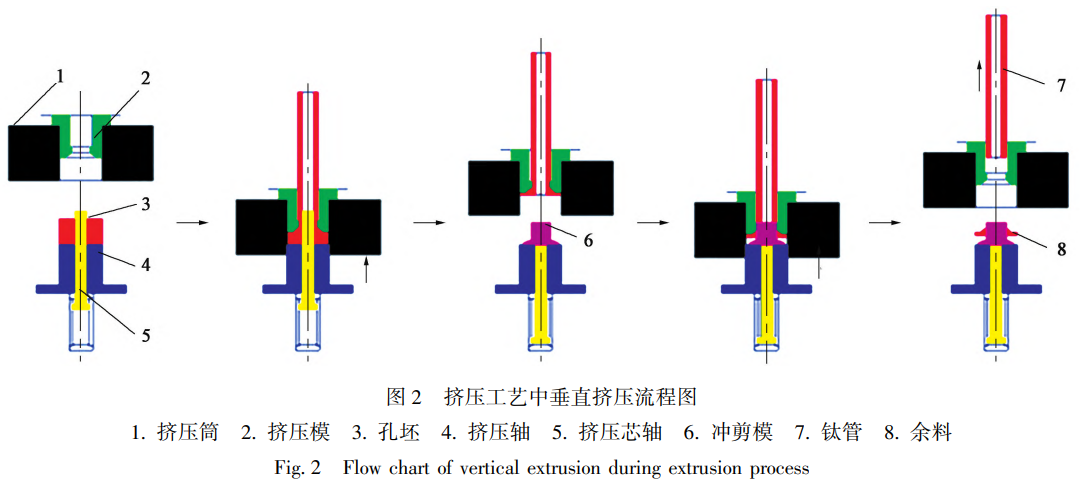

3.6万吨垂直挤压机“厚壁管坯垂直挤压改性成形”过程如图2所示,具体流程为:

(1)首先将加热、除鳞、润滑后的孔坯3放置于挤压轴4上,然后挤压芯轴5上升,从孔坯中心孔中穿出;(2) 挤压轴4以及挤压芯轴5同时上升,挤压孔坯,使孔坯材料变形流动并从挤压模2与挤压芯轴5中间形成的环形缝 隙中挤出形成钢管,当挤压轴4和挤压芯轴5运动至挤压终了前的某个预定位置时挤压轴4停止运动;(3)挤压芯 轴5和挤压轴4先后回退至原位,此时操作机或机械手将冲剪模放置于挤压轴4上;(4)挤压轴4推动冲剪模上行, 切断压余;(5)提取装置,取走成形的管材。

2.2 铸锭直接闭式镦粗+反挤压冲孔方案

钛合金铸锭晶粒粗大、塑性低,锻造过程产生的褶皱、裂纹等缺陷,需多火次反复加热-锻造-清理,这是 钛合金铸锭锻造的基础性难题。钛合金规格越大,其内、外组织就越不均匀,锻造的火次也就越多,按现有大 直径钛合金棒材的锻造经验,为保证锻坯的组织均匀性,一般至少需3火次反复锻压变形。本研究针对钛合金 铸锭晶粒粗大、表面塑性差的特点,提出了近等温镦粗冲孔工艺方法:开发“包套+保温垫块”近等温包覆技 术,将大规格铸锭进行包覆后,在β区加热,后在1.5万吨制坯压机进行闭式镦粗+反挤压冲孔,以克服传统锻造 过程产生的褶皱、裂纹等缺陷问题。

2.3 厚壁管坯垂直挤压改性成形方案

为充分破碎钛合金铸锭的粗大铸态组织,在3.6万吨垂直挤压机上大变形量挤压改性,低倍组织应满足 GJB2220A—2018[6]1~4级要求,显微组织应满足GJB2220A—2018[6]1~5级要求。

2.4 工艺流程

工艺流程为:锯切铸锭冒口及锭尾—铸锭涂敷防氧化涂料—铸锭包覆—加热—润滑—制备空心坯料—去 除硬包套—涂敷防氧化涂料及润滑剂—包覆软包套—加热—润滑—挤压—空冷—退火—理化检测—机械加工 —锯切—加热—辗环—理化检测—机械加工机匣。

3、数值模拟分析及实验验证

3.1 TC4近等温制坯技术

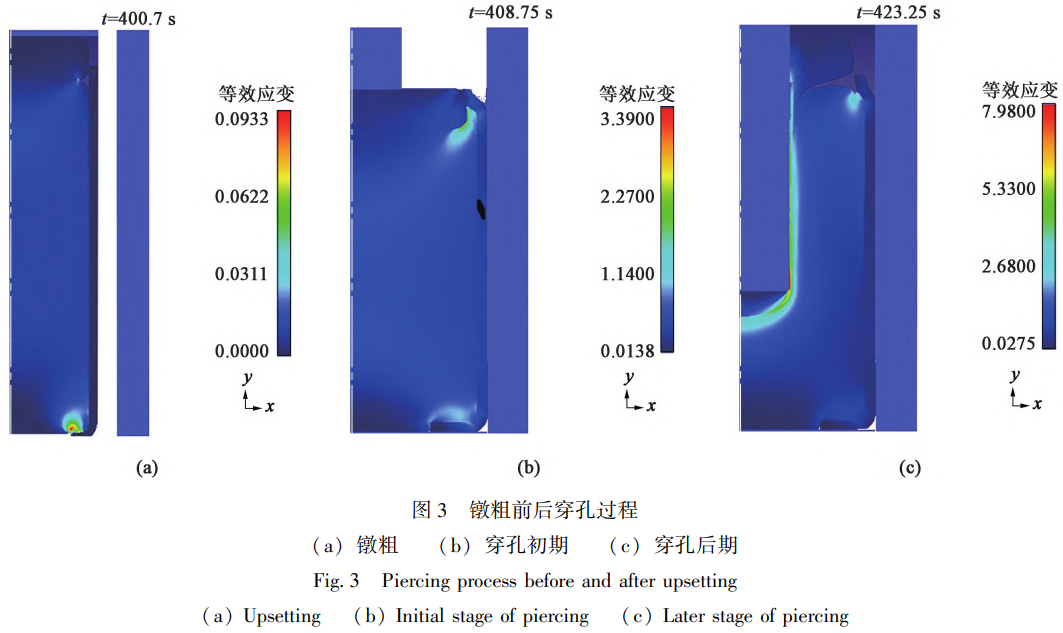

针对钛合金铸锭晶粒粗大、表面塑性差的特点,开展近等温镦粗冲孔工艺有限元分析计算研究[7-8],如 图3所示,其中t为时间。通过对模拟结果分析可得,确定垫块厚度为200mm、材料为不锈钢;包套壁厚为20mm, 可保证在镦粗过程中包套不失稳和铸锭变形的均匀性。

3.2 TC4合金管材热挤压过程的数值模拟研究

采用小试样建立了本构关系、不同温度下α相含量组织演化模型及热挤压工艺加工窗口,其球化率可达 到90%。

3.3 缩比工艺验证

3.3.1 加热温度控制

为保证得到双相组织,将加热温度控制在940~960℃,保证其均匀热透。

3.3.2 润滑控制

根据加热温度及保温时间,研制了长效防氧化润滑剂。保证加热温度在980~1000℃且保温8h,无氧化皮产 生。

3.3.3 控温挤压

为保证得到双相组织,防止挤压前坯料转运、模具温度控制不易等带来的不均匀温降以及挤压过程中的 温升等,去除制坯后硬包套,包覆高温无机物质软包套,且将挤压速度控制在20~30mm.s-1,防止 挤压过程中温度上升,以免影响α相球化。

4、试制结果

通过数值模拟分析,确定了工程化试制的垫块厚度及包套厚度;结合缩比样件的温度、润滑及挤压速度, 制定了工程试制的工艺参数。结合以上工艺工装及参数,开展了工程试制,具体结果如下。

4.1 空心坯料制备

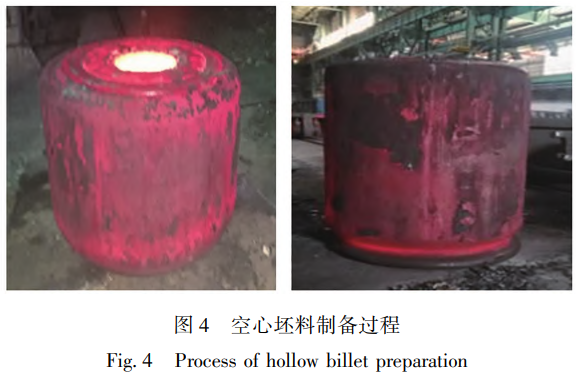

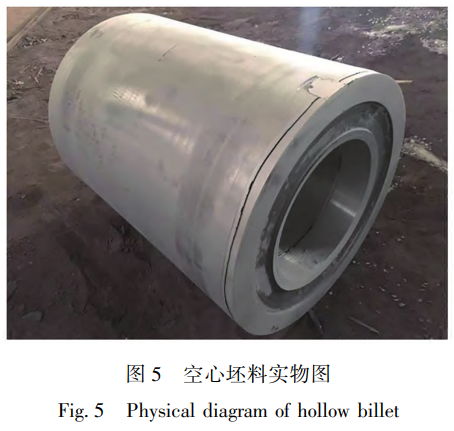

TC4钛合金铸锭采用真空电弧熔炼,采用锯床进行了冒口及浇口的锯切,其直径为Φ680mm,化学成分符合 表1的要求。铸锭加热至1170℃,在镦粗模具中进行闭式镦粗和反挤压冲孔,具体工艺过程见图1,其中,镦粗筒 直径为Φ950mm。制坯过程顺利,包套无失稳现象,如图4所示。将包套剥离,钛合金坯料变形较均匀,表面良好 ,如图5所示。

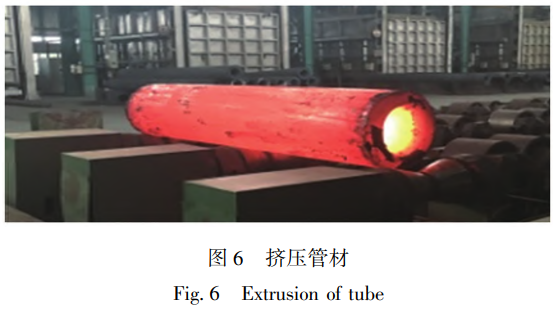

4.2 挤压

将其空心坯料加热至950℃,进行挤压改性成形[9-12],挤压规格为Φ520mm×Φ260mm×L的厚壁管坯(图 6),表面质量良好。

4.3 辗环

将挤压管材按Φ520mm×Φ260mm×750mm的要求锯切,加热温度为950℃,两火次辗环,毛坯尺寸为 Φ1050mm×Φ46.5mm×140mm,见图7。

4.4 理化检测

4.4.1 化学成分

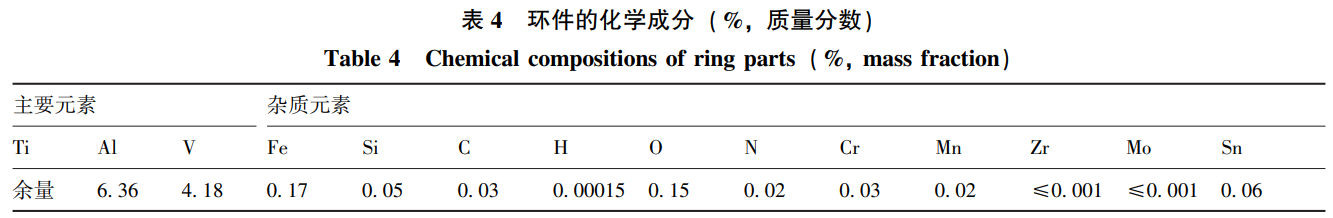

环件的化学成分符合技术要求,具体检测数据见表4。

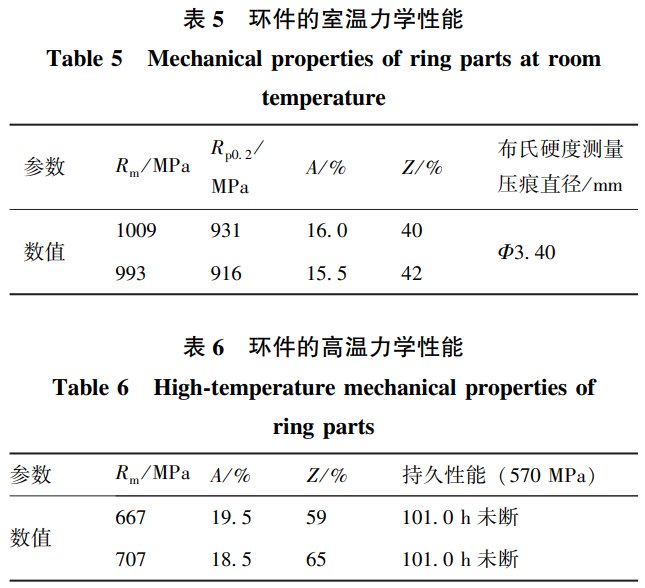

4.4.2 力学性能

环件的室温条件下两组力学性能检测,具体数据见表5,400℃高温条件下两组力学性能检测见表6。环形 件在室温和高温条件下进行了力学性能[13-14]检测。结果表明:在室温条件下,抗拉强度分别为993和 1009MPa,规定非比例延伸强度分别为916和931MPa,伸长率分别为15.5%和16%,断面收缩率分别为42%和40%,布 氏硬度测量压痕直径为Φ3.40mm,满足表2的要求,且有一定的性能储备;在400℃高温条件下,抗拉强度分别为 667和707MPa,伸长率分别为19.5%和18.5%,持久性能为在570MPa条件下101.0h未断,满足表3的要求。

4.4.3 低倍组织检测

环件的低倍组织完全满足GJB2220A—2018[6]的技术要求:无裂纹、缩孔、气孔、夹杂、偏析及其他冶金 缺陷;无目视(≤10×)可见的清晰晶粒。

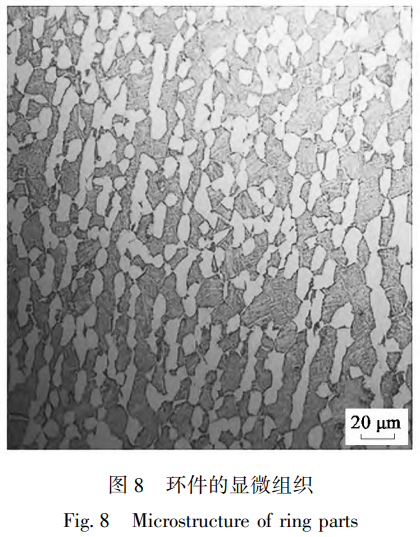

4.4.4 显微组织检测

环件的显微组织结果满足GJB2220A—2018[6]的5级要求,检测结果见图8。

5、结论

(1)采用“TC4合金铸锭反挤压冲孔制坯-大口径厚壁管材挤压-切割下料-辗环成形”的技术路线,试制的 TC4钛合金大规格环件各项指标均达到技术要求。

(2)开发的TC4钛合金铸锭近等温“镦粗+冲孔”制备空心坯技术,有效地解决了钛合金铸锭传统锻造表面 褶皱、裂纹的问题。

(3)发挥重型挤压设备“三向压应力一次大变形”的技术优势,得到了TC4钛合金大口径管材,为解决传统 TC4钛合金大型制件锻造火次多、坯料质量一致性差等问题提供了新的技术途径。

参考文献:

[1] 弭光宝, 孙圆治, 吴明宇, 等. 机器学习在航空发动机钛合金 研究中的应用进展 [ J] . 航空制造技术, 2024, 67 ( 1/2): 66-78.

Mi G B, Sun Y Z, Wu M Y, et al. Applications of machine learning on aero-engine titanium alloys [ J] . Aeronautical Manufacturing Technology, 2024, 67 (1 / 2): 66-78.

[2] 朱知寿, 商国强, 王新南, 等. 低成本高性能钛合金研究 进 展 [J] . 钛工业进展, 2012, 29 (6): 1-5.

Zhu Z S, Shang G Q, Wang X N, et al. Research and development of low cost and high performance titanium alloys [ J] . Titanium Industry Progress, 2012, 29 (6): 1-5.

[3] 颜鸣皋, 吴学仁, 朱知寿. 航空材料 技术的发展现状与展望 [J] . 航空制造技术, 2003 (12): 19-25.

Yan M G, Wu X R, Zhu Z S. Recent progress and prospects for aeronautical material technologies [ J] . Aeronautical Manufacturing Technology, 2003 (12): 19-25.

[4] 杨佩, 康聪, 李维. TC4 钛合金工艺 进展 [ J] . 湖南有色金 属, 2020, 36 (1): 45-47, 60.

Yang P, Kang C, Li W. Progress in TC4 titanium alloy processing [J] . Hunan Nonferrous Metals, 2020, 36 (1): 45-47, 60.

[5] 赵永庆, 魏建峰, 高占军, 等. 钛合 金的应用和低成本制造 技术 [J] . 材料导报, 2003 (4): 5-7.

Zhao Y Q, Wei J F, Gao Z J, et al. Titanium alloys: Current status of application and low cost manufacturing technologies [ J] . Materials Reports, 2003 (4): 5-7.

[6] GJB 2220A—2018, 航空发动机用钛合金饼、 环坯规范 [S] . GJB 2220A—2018, Specification for titanium alloy pancake and ring stocks for aeroengines [S] .

[7] 王清峰, 孙磊, 初冠南. 大型复杂多 腔挤压件校形工艺数值 模拟与实验研究 [J] . 锻压技术, 2023, 48 (5): 282-286.

Wang Q F, Sun L, Chu G N. Numerical simulation and experimental study on correction process for large complex multi-cavity extruded parts [ J] . Forging & Stamping Technology, 2023, 48 (5): 282-286.

[8] 蔡钟满, 陈家瑞, 李勇, 等. 扩散连 接 TC4 钛合金热变形特 性及建模 [J] . 锻压技术, 2024, 49 (7): 264-272.

Cai Z M, Chen J R, Li Y, et al. Hot deformation characteristics and modeling of diffusion bonding TC4 titanium alloy [J] . Forging & Stamping Technology, 2024, 49 (7): 264-272.

[9] 王美晨, 储双杰, 梁高飞, 等. TC4 钛合金热轧过程中组织演 变和性能控制机理研究及展望 [J] . 塑性工程学报, 2024, 31 (9): 1-22.

Wang M C, Chu S J, Liang G F, et al. Research and prospect on mechanism of tissue evolution and property control of TC4 titanium alloy during hot rolling process [J] . Journal of Plasticity Engineering, 2024, 31 (9): 1-22.

[10] 要思禹, 于洋, 刘强, 等. 油井管 用 Ti-6Al-4V-0. 5Nb-0. 5Ni 钛合金高温流变形行为及热加工图研究 [ J] . 稀有金属, 2024, 48 (11): 1574-1581.

Yao S Y, Yu Y, Liu Q, et al. Thermal deformation behavior and processing map of Ti-6Al-4V-0. 5Nb-0. 5Ni alloy for oil well pipe [J] . Chinese Journal of Rare Metals, 2024, 48 ( 11): 1574- 1581.

[11] 赵锋, 王啸, 郭树祥. α+β 两相型钛合金 TC4 低成本制备及防护 性能研究 [J] . 中国材料进展, 2024, 43 (11): 1030-1034.

Zhao F, Wang X, Guo S X. Low cost preparation and protective properties of α+β two-phase titanium alloy TC4 [ J] . Materials China, 2024, 43 (11): 1030-1034. [12] 李峰丽, 张明玉, 于成泉, 等. 包覆叠轧 TC4 钛合金薄板的 组织与力学性能 [J] . 锻压技术, 2023, 48 (4): 138-145.

Li F L, Zhang M Y, Yu C Q, et al. Microstructure and mechanical properties of TC4 titanium alloy thin sheet by cladding-rolling [J] . Forging & Stamping Technology, 2023, 48 (4): 138-145.

[13] 王妙全, 田成刚, 徐瑶, 等. GH4169D 高温合金锻件持久寿 命的影响因素研究 [J] . 锻压技术, 2023, 48 (1): 46-52.

Wang M Q, Tian C G, Xu Y, et al. Study on influencing factors of rupture life for superalloy GH4169D forgings [ J] . Forging & Stamping Technology, 2023, 48 (1): 46-52.

[14] 周尧, 刘鑫玺, 胡启, 等. 不同加 载条件对 TC4 钛合金后继 高温应力松弛及其力学行为的影响规律 [ J] . 锻压技术, 2024, 49 (7): 30-38.

Zhou Y, Liu X X, Hu Q, et al. Mechanical behavior effect laws of different loading conditions on high-temperature stress relaxation of TC4 titanium alloy and its mechanical behavior [J] . Forging & Stamping Technology, 2024, 49 (7): 30-38.

tag标签:TC4钛合金