发布日期:2025-2-9 10:20:39

钛合金具有质轻、比强度高、耐海洋环境腐蚀、抗冲击、焊接性能好等一系列海洋装备所需的材料特性,是一种理想的海洋工程结构材料,被称为“海洋金属”[1-2]。钛合金在海洋工程领域的应用广泛,常用于制造深潜器的耐压壳体、船体结构、换热器、冷凝器和管件等。如今,海洋能源的探索、海洋能转换、海水淡化、海军装备的发展都离不开钛合金,其应用市场持续拓宽,海洋工程已成为重要的钛合金民用领域之一。海洋工程用钛合金长期处于海水及海洋大气环境中,服役环境复杂且恶劣,如深海环境下极高的海水压力与结构应力叠加、持续的动载和瞬间风浪冲击等,在应力与腐蚀环境耦合条件下易发生腐蚀疲劳,因此在应用时以减轻结构质量、提高结构强度和耐腐蚀能力为主[3]。此外,海洋工程的结构庞大且复杂,需要大量应用焊接结构件,要求焊接接头应具有足够的焊接性能和断裂韧性等。总之,海洋工程用钛合金的研究应根据实际服役环境展开,以充分保障结构的安全可靠性,延长服役寿命。俄罗斯、美国和日本是最早将钛合金应用到船舶与海洋工程领域的国家,其中俄罗斯的钛合金技术和工艺处于国际领先水平。美国于1950年开始将钛合金应用于船舶与海洋工程领域,并于1963年成功用钛合金制造了多种潜艇、民用船等。我国关于钛合金的研究工作开始于20世纪50年代,最早是应用于航空航天领域,经过多年自主研发,钛合金已被成功应用于航空航天、海洋工程、医疗器械、车辆工业和石油化工等多个领域。其中钛合金在船舶和海洋工程领域的应用开始于20世纪60年代,经过近七十年的研究工作,其设计和制造水平日新月异、逐年提高,船舶与海洋工程用钛量不断增加,钛合金国产化程度也不断提高[4]。钛合金是建设海洋强国的重要战略金属材料,其开发、应用与推广对提高海洋工程装备的安全性和可靠性具有重要意义。本文介绍了钛合金的熔炼工艺和材料特性,梳理了国内外海洋工程用钛合金体系,总结了近几年钛合金在海洋工程设施上的应用现状,并展望了其未来的应用前景。以期钛合金能在恶劣的海洋环境下实现更广泛的应用,努力践行海洋强国战略。

1、钛合金熔炼工艺

钛合金在高温下的化学性能极其活泼,几乎能与所有耐火材料和H2、N2、O2等气体反应,因此必须在真空或惰性气体保护下置于通冷却水的坩埚中进行熔炼。目前,船舶与海洋工程用钛合金熔炼常用工业方法包括真空自耗电弧熔炼、电子束冷床炉熔炼和真空感应熔炼等[5-6]。

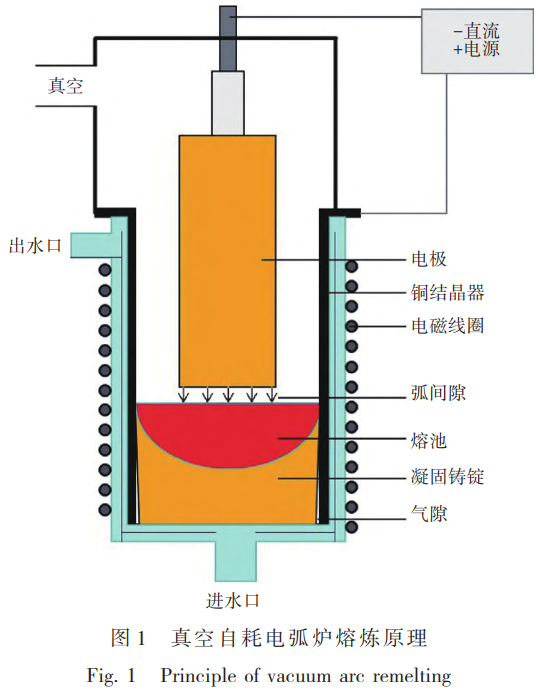

1.1真空自耗电弧熔炼

真空自耗电弧熔炼(VacuumArcRemelting,VAR)是现阶段最成熟、最常用的钛合金工业熔炼工艺。真空自耗电弧炉的熔炼原理如图1[5]所示。利用VAR工艺,可在高真空度环境下高效去除H2、N2等气体和易挥发性杂质,使熔体洁净度得到改善,从而在很大程度上减少组织偏析现象。VAR工艺的主要优势是熔炼速度快、设备操作简单,适用于大尺寸钛合金铸锭。局限性在于难以控制电弧分布和浇铸温度,若工艺参数选用不恰当,易出现质量问题(尤其是高密度夹杂物)[7-9]。Zhao等[10]利用MeltFlowVAR软件建立了一个耦合温度、电磁、流体流动和溶质场的模型,研究了搅拌线圈参数对TC17合金铸锭成分和晶粒结构的影响。Woodside等[11]研究了Ti6Al4V工业VAR生产过程中的电弧分布情况,发现当生产中使用搅拌线圈,在低于25Hz的频率下进行外部磁场测量时存在显著的弧位信息。

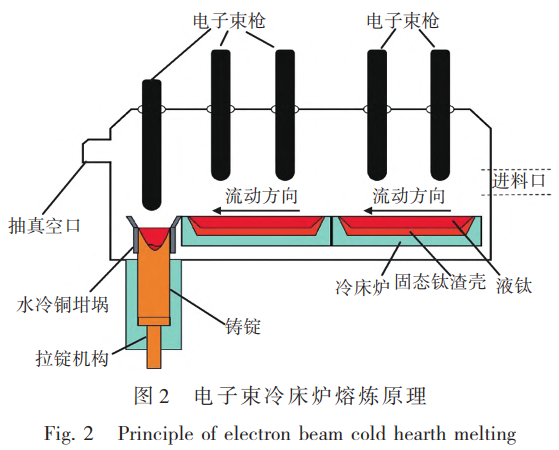

1.2电子束冷床炉熔炼

电子束冷床炉熔炼(ElectronBeamColdHearthMelting,EBCHM)是20世纪70-80年代发展起来的新型熔炼方法,是目前冶金领域发展的前沿技术。电子束冷床炉熔炼可在高度真空环境下,将高速电子束流的动能转换成热能来熔炼金属材料,其熔炼原理如图2[5]所示。电子束冷床炉熔炼具有温度和速度可控、夹杂物去除能力强、制备的钛合金质量高且规格多样、工艺流程短以及对环境无污染等优点[12]。雷云清等[13]利用TA1纯钛残料+海绵钛+中间合金,通过一次电子束冷床熔炼技术,制备出了组织均匀的TC4ELI钛合金扁锭。杜彬等[14]利用新型电子束冷床熔炼炉制备了Ti55511钛合金,发现铝元素和铬元素的挥发行为较为明显。

1.3真空感应磁悬浮熔炼

真空感应磁悬浮熔炼是一种新型的先进金属熔炼工艺,其在真空或者惰性气体环境下通过电磁感应实现金属熔化和搅拌,并利用线圈产生的悬浮力将熔化金属悬浮起来。与传统熔炼工艺相比,真空感应磁悬浮熔炼避免了熔体直接与坩埚接触,减少了杂质污染,同时电磁搅拌作用可以充分混匀熔化金属,有效减少成分偏析现象[15-16]。何永亮等[17]通过分析和优化真空感应磁悬浮熔炼装备控制系统中的各项工艺参数,提高了熔炼金属的质量稳定性和组织均匀性。王振玲等[18]利用真空感应磁悬浮熔炼炉制备了10kg级(TiC+TiB)增强钛基复合材料,并研究了钛基复合材料的微观组织与高温力学性能。

2、海洋工程用钛合金的性能特点

2.1基本性能

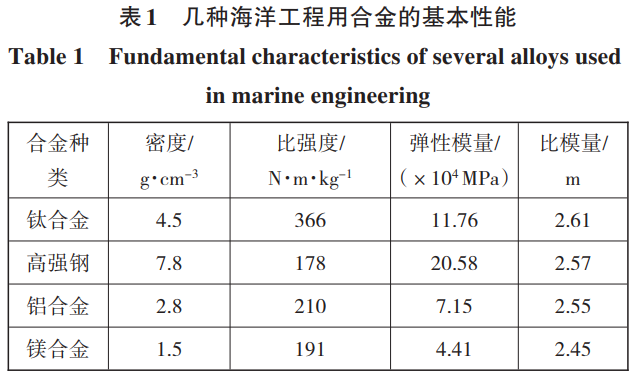

纯钛呈银白色,加入Al、C、O和N元素可形成密排六方结构的α相钛合金;加入Mo、Nb、V、Cr、Mn、Cu、Fe、Si元素可形成体心立方结构的β相钛合金。根据室温下的平衡态组织,钛合金可分为α钛合金、α+β钛合金和β钛合金三类,国标中分别以TA、TC和TB表示。钛合金具有优良的物理和力学性能,如:密度小、强度高、比强度大、抗冲击、无磁性等。几种常见海洋工程用合金的基本性能如表1[19]所示。钛合金的密度为4.5g.cm-3,是高强钢的57%,比强度却远高于高强钢、铝合金和镁合金。高比强度对于实现海洋工程设施结构的轻量化具有重要意义,这使得钛合金在制造深潜器壳体方面有非常大的应用价值。

2.2耐腐蚀性能

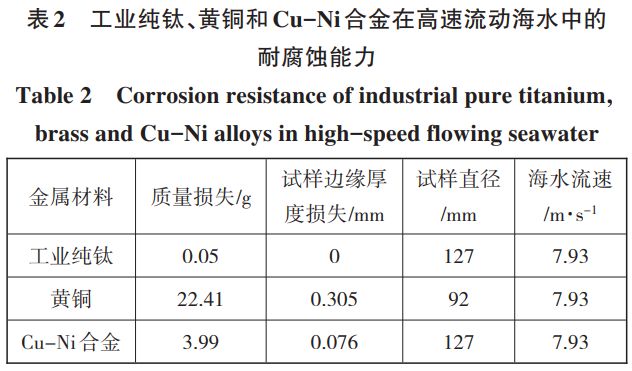

海水是富含氯离子的天然强电解质,氯离子可渗透并加速破坏合金表面的氧化膜,使合金失去保护而被腐蚀。海洋工程结构常年处于高温、高湿和富氯离子环境中,必须应用强耐腐蚀性材料。目前海洋工程常用金属材料中,钛合金的耐海水腐蚀性能最为优良,即使在被污染的海水、热海水(低于120℃)、波浪冲击、海泥和附着海生物的环境中仍表现出良好的耐腐蚀性能[20-21]。宝钛集团冯秋远等[22]选择工业纯钛、黄铜和CuNi合金为试验材料,在一定流速的海水中进行了60天耐腐蚀试验,结果(表2)表明:相比于黄铜和Cu-Ni合金,钛及钛合金具有更加优异的耐腐蚀性能,其在海水中的腐蚀速率接近于零。钛合金的耐腐蚀机理和铝合金相似,其表面可形成一层致密的氧化膜,保护钛合金基体免受海水侵蚀以及油气环境下碳氢化合物、原油等物质的腐蚀。钛合金的氧化膜具有更强的自钝能力,遭受破坏后可以快速修复,因此钛合金的耐腐蚀性能明显优于其他种类的海洋工程用合金。据调研,在我国南海、北海、东海等海域,在海水全浸区、潮差区、飞溅区和海洋大气环境下,钛合金的腐蚀速率都近似为零。钛合金在海水中的使用寿命可长达50年以上。考虑合金结构的使用成本及后期维护,对于设计寿命大于20年的海洋工程设施,以钛合金作为结构件可减少后期服役过程中的维护和修复费用。但对于设计寿命仅为3~5年的海洋工程设施,使用成本较低的碳钢材料更为合适[23]。

2.3室温蠕变性能

为适应深潜器长期下潜-巡航-上浮过程中复杂的交变应力,钛合金应用于海洋工程中时还需要考虑其蠕变效应[24]。相比于其他金属材料,部分钛合金存在明显的室温蠕变行为。因此,室温蠕变性能也是评价钛合金结构安全性的重要指标之一。室温蠕变是指室温下加载出现的塑性应变随时间延长而不断增加的现象。钛合金的室温蠕变行为不仅会降低构件的尺寸精度,还会影响构件的疲劳强度等性能指标,从而降低使用的安全性和有效性。易发生蠕变的钛合金主要为α钛合金和α+β钛合金,如TC4(Ti-6Al-4V)和TA7(Ti-5Al-2.5Sn)等,而β钛合金的室温蠕变现象不明显,可忽略不计[25]。与高强钢的高温蠕变相比,钛合金的室温蠕变行为需要更长的时间。Ankem等[26-28]认为微观组织和晶粒尺寸是影响钛合金室温蠕变性能的因素,试验研究发现:钛合金晶粒尺寸相同时,等轴组织的室温蠕变情况要明显优于魏氏组织,而且晶粒越细,晶界越多,室温蠕变行为越不容易发生。Peng等[29]通过蠕变试验系统地研究了CPTi的低温和中温蠕变,发现达到阈值应力以及在一定温度下才会出现明显的蠕变,并且只观察到初始蠕变阶段。Wang等[30]通过一系列耐压壳体压缩蠕变试验,揭示了耐压壳体模型蠕变行为的变化规律和分布特征,并提出了蠕变本构方程。

2.4可焊性

焊接是船舶与海洋工程中最传统、最重要的制造工艺之一,约占总制造工程量的30%~40%。焊接质量是评价海洋工程结构安全和可靠性的关键指标。因此,钛合金的可焊性是海洋工程制造业重点关注的性能之一。可焊性一般是指在某项焊接工艺下获得性能优良的焊接接头的能力,其评价指标包括焊接的难易程度和焊接接头的性能等。虽然钛合金的各项力学性能指标良好,但其焊接工艺复杂、难度高,焊接过程中容易出现焊接缺陷,焊接效率低下,这在一定程度上限制了钛合金的广泛应用。钛合金的焊接方法主要包括钨极氩弧焊(TIG焊)、等离子弧焊、熔化极氩弧焊(MIG焊)、激光焊以及真空电子束焊等。船舶与海洋工程中常用的钛合金为α型和近α型。此类钛合金的可焊性良好,可采用TIG焊、电子束焊等多种焊接方法进行焊接,且焊缝区域塑性较好。而α+β型、近β型钛合金在焊接过程中易析出有害的第二相,需要采用真空电子束焊等能量密度大的焊接工艺[31],其中应用最广泛的α+β型钛合金TC4可通过焊后热处理改善焊缝区塑性。常规焊接方法对于大型钛合金板材来说容易出现渣块、气孔或未熔透等缺陷,深潜装备常采用真空电子束焊,但焊接成本较高。

3、海洋工程用钛合金体系

钛合金的制造工艺与应用是开拓深海资源的研究热点,受到世界各国的关注。俄罗斯和美国的海洋工程用钛合金体系建立最早且最为完善。俄罗斯的海洋工程用钛合金体系以强度为划分依据,主要包括490MPa、585MPa、686MPa、785MPa系列钛合金。美国在其成熟的航空用钛合金体系基础上,针对海洋特殊服役环境,成功建立并完善了海洋工程用钛合金的应用及考核体系,“阿尔文”号深潜器的耐压壳体就采用了美国自主研制的钛合金[3]。经过几十年的研究和应用,我国逐渐形成了自己的船舶与海洋工程用钛合金体系,包含了不同强度级别的国产钛合金。根据钛合金屈服强度的大小通常划分为低强钛合金(<490MPa)、中强钛合金(490~790MPa)和高强钛合金(>790MPa)[32]。

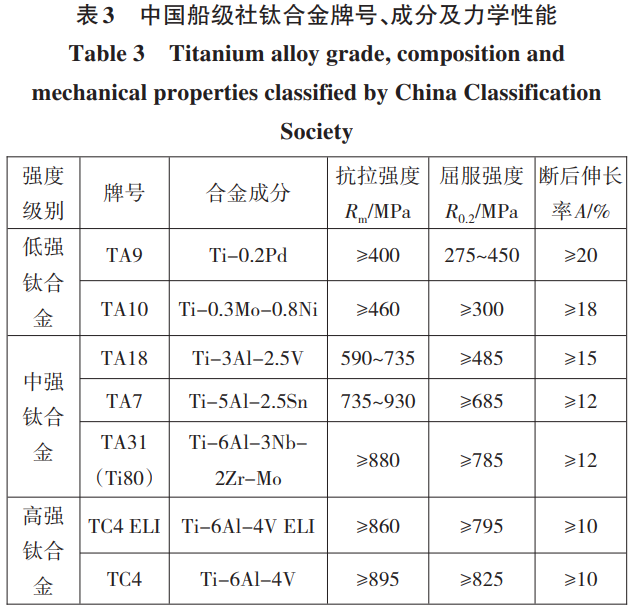

上述强度等级的钛合金基本可满足现阶段海洋工程用结构材料的指标要求。中国船级社制定的《材料与焊接规范》中规定了船舶与海洋工程用钛合金板材、棒材、管材的性能要求,如表3所示。下面针对我国的钛合金体系进行具体介绍。

3.1低强钛合金

低强钛合金主要牌号有TA9和TA10等,适用于不需要较高强度但要求耐腐蚀性能的设备,如板/管式换热器、冷凝器、管路和阀门等。TA10钛合金是一种典型的近α型低强钛合金,耐腐蚀性能优异,常为了控制成本而代替Ti-0.2Pd合金来制造海洋工程装备。就弯曲性能和冷加工性能来看,TA10钛合金与Ti-65A合金相差不大,但TA10钛合金的耐腐蚀性能更好。现阶段,TA10钛合金主要以板材的形式应用在海水淡化装置或换热器的制造中[33]。

3.2中强钛合金

中强钛合金主要牌号有Ti80、Ti7、TA18等,适用于要求加工塑性好,特别是截面大而厚的构件,如潜艇壳体、导流罩、四通海水球阀等。Ti80钛合金是20世纪80年代由上海钢铁研究所在Ti6211合金基础上研制出的一种近α型中强钛合金,具有高强、高韧、耐腐蚀、可焊性好等优异的综合性能,且焊接接头的力学性能和耐腐蚀性能良好,主要用作潜艇的耐压壳体和压力容器等[34]。目前,我国关于Ti80钛合金的研究和应用较为充分,其在船舶与海洋工程上的应用最为广泛。

3.3高强钛合金

高强钛合金主要牌号有TC4、TC4ELI等。高强钛合金的强度能达到普通高强度钢的水平,但塑性和韧性较差,焊接难度大,且不适合冷加工成型,通常用于制造需要高强度的耐压结构件,如深潜器的耐压壳体、耐热耐蚀部件和特种机械等。TC4钛合金是一种α+β型钛合金,TC4ELI则是在TC4基础上调整元素含量,研制出的一种损伤容限型钛合金[35]。TC4和TC4ELI是国内外载人深潜器壳体的常用钛合金牌号。我国“蛟龙”号和“深海勇士”号载人深潜器耐压壳体的建造均采用了超低间隙的TC4ELI合金[36]。

4、钛合金在海洋工程中的应用

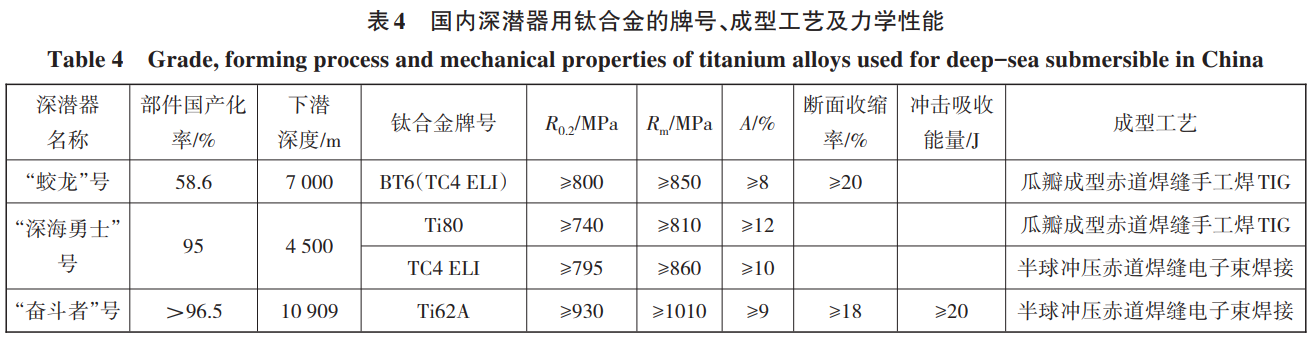

4.1深潜器

深潜器作为海洋探索开发的重要手段,其发展经历了多次技术革新。从“海斗”、“潜龙”、“海燕”等无人深潜器,到“蛟龙”号、“深海勇士”号、“奋斗者”号等载人深潜器,我国的深海探索装备技术已经实现了跨越式发展。在深潜器研制过程中,钛合金的制备、成型、热处理及焊接等过程均需要多项真空技术支持,其突破与真空技术的发展密不可分。国内深潜器用钛合金板材的牌号、成型工艺及力学性能如表4[4]所示。“蛟龙”号耐压壳体采用了俄罗斯生产的TC4ELI钛合金,成型工艺为球瓣加工后手工焊接方式。经过长期的深潜器耐压壳体结构钛合金的研制工作,我国“深海勇士”号采用了由宝钛集团和725所制造的钛合金舱体,成型工艺为半球冲压后电子束焊接。2014年,中国科学院金属所自主研制出高强高韧的Ti62A新型钛合金,成功应用于国之重器“奋斗者”号载人深潜器(如图3[37]所示),其成型工艺亦为半球冲压后电子束焊接,实现了我国钛合金制备和焊接技术的重大突破[38]。

钛合金的高比强度有助于实现深潜器结构的轻量化,从而提高深潜器的航速、浮力和机动性。但钛合金在选材和结构设计时必须考虑部分钛合金的室温蠕变现象。此外,深潜器用钛合金的屈服强度通常在800MPa以上,强度的提高不可避免会导致其焊接性、韧性、塑性等随之降低,必须选择适当的成型方法和焊接工艺才能完成钛合金的加工。“奋斗者”号采用的真空电子束焊接工艺是一种高能束焊接技术,焊接时真空箱内的真空度可达10-4Pa,有效降低了焊接接头被杂质气体污染的可能性,而且电子束能量密度高,制得的焊缝具有较大深宽比,热影响区小。目前,日本超高压真空电子束焊接设备的加速电压可达150kV,功率可达15kW,极大地提高了焊接质量。

4.2海洋油气

随着油气资源勘探作业逐渐向深水领域发展,钛合金凭借其密度低、比强度高和耐腐蚀性能优良等特点,在海洋油气行业表现出广阔的应用前景。钛合金在海洋油气环境下的应用优势主要包括以下几点:

(1)减轻管柱自重,降低管柱应力。镍基合金是常用的钻井零部件材料,其密度为8~9g·cm-3,钛合金密度仅为镍基合金的一半,可以取代传统的镍基合金材料,制造出轻质、比强度高和刚度大的油管。

(2)耐腐蚀性优异,服役周期较长。钛合金的耐腐蚀性主要源于致密的氧化膜和强大的自修复能力,即使在几百摄氏度的高温和酸性(含H2S、Cl-、CO2等)环境下,仍保持较低的腐蚀速率。

(3)γ射线吸收率小,提高勘探精确度。钛合金无磁性,仅吸收极少量探测地层的γ射线,这有效保证了探测灵敏度,使获得的数据精确度更高[21]。目前,钛合金已在国内外的海洋油气钻采工业中获得了大量应用,如换热器、钻杆、隔水管、油管和连续管等。其中,钛热交换器应用最为广泛。自20世纪70年代初,美国就开始将钛热交换器应用于海洋油气开采工程,并在北海油田钻井平台上使用了约100个钛热交换器[39]。TC4合金是制造钻杆、油管最常用的钛合金材料,具有较高的屈服强度和疲劳强度。但长时间的工程实践发现,钛合金在钻井磨损条件下耐冲蚀能力较差。这一问题可以通过添加合金元素、表面处理和使用缓蚀剂来改善。不可忽视的是,我国钛合金钻井装备制造的关键技术还有待突破,仍需开展安全性、可靠性更好的钛合金钻井产品研制工作。

4.3海水淡化

在全球淡水资源匮乏的背景下,海水淡化可能是解决水资源短缺的有效策略之一。海水淡化装置的系统复杂,应采用耐海水腐蚀、强度高、疲劳性能好的材料进行制造。早期的海水管路系统大多由碳钢、不锈钢、铜合金等材料制造完成,但其耐海水腐蚀性能远低于钛合金,逐渐被钛合金所取代。钛合金制造的冷凝器、蒸馏器、管件、阀门和泵等产品的抗海水腐蚀性强,服役寿命至少是碳钢的10倍,且使用过程中几乎不需要维护。美国圣克洛伊岛建立的海水淡化厂率先使用了钛管件,不仅延长了管件使用寿命,还有效提高了换热系数。随后,日本也开始进行钛合金在海水淡化装置中的应用研发。目前,我国山东、天津、河北等地已有多台使用了钛冷凝器和钛管件的海水淡化装置投入使用,未来会有更大的应用市场[40]。

4.4海洋能转换

温差能、潮汐能、海流能以及盐差能等海洋能都是海洋赋予人类的宝藏。开发海洋、利用海洋已成为人们未来的发展方向。目前,我国已进行了多个温差能和潮汐能发电项目。温差能发电的原理是首先利用海洋表面温度较高的海水将氨或者氟利昂汽化来驱动涡轮机转动发电,再用海洋深层的低温海水将汽化的氨或者氟利昂冷却,构成一个不断循环的热机系统。温差能发电设备不仅要耐海水腐蚀,还需要耐氨和氟的腐蚀,钛合金就是最合适的材料[39]。钛冷凝器可以就地用海水冷却,且不需要经常停电维修。美国、日本等已经成功地将钛管式蒸发器和凝缩器应用到温差能发电设备中,并且使用效果良好。我国大亚湾核电站、镇海发电厂等多座海滨电站也都使用了全钛凝汽器。

5、结束语

近年来,我国海洋工程用钛工业不断跨步迈进,随着“奋斗者”号成功下潜万米深海,实现了重大的技术突破。钛合金材料性能优异,对多种海洋工程设施有较为广泛的适用性,未来在海洋强国建设中会有更广阔的应用空间。与俄罗斯、美国和日本相比,国内钛合金体系仍有待完善,主要表现为关于海洋工程用钛合金的基础研究薄弱,海洋工程用钛合金种类少且缺乏相应的规范标准。未来,我国应建立健全海洋工程用钛合金应用及评价体系,夯实钛合金基础研究,重视关键技术的创新突破,继续扩大钛合金种类和应用范围,推动我国海洋事业的发展。

参考文献

[1] 常辉, 董月成, 淡振华, 等 . 我国海洋工程用钛合金现状和发展趋势[J]. 中国材料进展,2020, 39( 增 刊 1): 585-590.

[2] AMIGÓ-BORRÁS V, LARIO-FEMENÍA J, AMIGÓ-MATA A, et al. Titanium, titanium alloys and composites[J]. Encyclopedia of Materials: Metals and Alloys, 2022,1: 179-199.

[3] 董月成, 方志刚, 常辉, 等 . 海洋环境下钛合金主要[35] 李永华,张文旭,陈小龙,等 . 海洋工程用钛合金研究 与应用现状[J]. 钛工业进展, 2022,39(1):43-48.

服役性能研究[J]. 中国材料进展, 2020, 39(3): 185-190. [4] 海敏娜, 黄帆, 王永梅 . 浅析钛及钛合金在海洋装备 上的应用[J]. 金属世界, 2021(5): 16-21.

[5] 王梓骄, 贾雷, 苗庆东, 等 . 舰船用钛合金制备技术 的研究进展[J]. 中国冶金, 2024, 34(6): 14-25.

[6] 李伟东, 史许娜, 李晨阳, 等 . 钛及钛合金铸锭制备 工艺发展现状[J]. 钛工业进展, 2024, 41(5):42-48.

[7] KARIMI-SIBAKI E, KHARICHA A, WU M. A parametric study of the vacuum arc remelting (VAR)process: effects of are radius, side-arcing, and gas cooling[J]. Metallurgical and Materials Transactions B, 2020, 51(1): 222-235.

[8] WANG Y D, ZHANG L F, ZHANG J, et al. Simulation of solidification structure during vacuum arc remelting using cellular automaton − finite element method[J]. Steel Research International, 2022, 93(1): 2100408.

[9] CUI J J, LI B K, LIU Z Q, et al. Numerical investigation of grain structure under the rotating arc based on cellular automata-finite element method during vacuum arc remelting process[J]. Metallurgical and Materials Transactions B, 2023,54:661-672.

[10] ZHAO X H, WANG J C, WANG K X, et al. Numerical simulation and experimental validation on the effect of stirring coils' parameters on TC17 ingot during vacuum arc remelting process[J].Rare Metal Materials and Engineering, 2023, 52(8): 2676-2682.

[11] WOODSIDE C R, KING P E, NORDLUND C. Arc distribution during the vacuum arc remelting of Ti-6Al4V[J]. Metallurgical and Materials Transactions B, 2013, 44: 154-165.

[12] 马强, 孙足来,张哲魁, 等 . 大功率真空电子束冷床 熔炼炉拉锭机构振动仿真分析[J]. 真空, 2021, 58(5): 104-109.

[13] 雷云清, 马小艳, 张炜华, 等 . TC4ELI 钛合金的电子 束冷床熔炼技术[J]. 金属功能材料, 2023,30(6): 108- 113.

[14] 杜彬, 王龙, 曹寿林, 等 . Ti55511 钛合金的电子束冷 床熔炼技术研究[J]. 金属功能材料, 2022,29(4): 28-36.

[15] CUI Y P, CHEN Z Y, MA X A, et al. Microstructures and mechanical properties of a new type of high temperature titanium alloy[J]. Materials Science Forum, 2020, 993: 208−216.

[16] FENG Q S, LIC H. Low-cost preparation technologies for titanium alloys: a review[M]. Rijeka: Intech Open, 2022.

[17] 何永亮, 李万青, 严建强, 等 . 真空感应悬浮熔炼工 艺的自动控制研究[J]. 铸造, 2021, 70(5):598-602.

[18] 王 振 玲 , 于 玉 城 , 李 睿 智 , 等 . 真 空 感 应 悬 浮 熔 炼 (TiC+TiB)增强钛基复合材料组织及高温拉伸性能 研究[J]. 钢铁钒钛, 2021, 42(5): 54-61.

[19] 付毓伟, 赵立平, 赵亚兵, 等 . 钛合金在油气勘探开 发 领 域 的 应 用 前 景 [J]. 石 油 钻 采工 艺 , 2017, 39(5): 662-666.

[20] 邹武装 .“海洋金属”钛的特性及应用[J]. 世界有色 金属, 2014(8): 28-30.

[21] 王平, 杨绍兰, 杨荭培, 等 . 钛合金在油气行业的应 用及研究进展[J]. 世界石油工业, 2023, 30(6): 69-78.

[22] 冯秋远 . 宝钛海洋装备产品研制及应用进展[R]. 宝 鸡: 中国宝钛集团有限公司, 2023.

[23] 祝建雯, 冯毅江, 李佐臣, 等 . 海洋装备用钛现状与 展望[C]// 中国钢结构协会海洋钢结构分会2010 年 学 术 会 议 暨 第 六 届 理 事 会 第 三 次 会 议 论 文 集 . 洛 阳: 中国钢结构协会海洋钢结构分会, 2010: 22-26.

[24] 蒋鹏, 王启, 张斌斌, 等 . 深海装备耐压结构用钛合 金材料应用研究[J]. 中国工程科学, 2019,21(6): 95- 101.

[25] 席国强 . 海洋工程用钛合金室温蠕变及保载疲劳性 能研究[D]. 合肥:中国科学技术大学, 2021.

[26] DORAISWAMY D, ANKEM S. The effect of grain size and stability on ambient temperature tensile and creep deformation in metastable beta titanium alloys[J]. Acta Materialia, 2003,51(6): 1607-1619.

[27] RAMESH A, ANKEM S. The effect of grain size on the ambient temperature creep deformation behavior of a beta Ti-14.8V alloy[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 2002, 33: 1137-1144.

[28] AIYANGAR A K, NEUBERGER B W, OBERSON P G, et al. The effects of stress level and grain size on the ambient temperature creep deformation behavior of an alpha Ti-1.6 wt pct V alloy [J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science,2005, 36: 637-644.

[29] PENG J, ZHOU C Y, DAI Q, et al. The temperature and stress dependent primary creep of CP-Ti at low and intermediate temperature[J]. Materials Science and Engineering A, 2014, 611: 123.

[30] WANG L, LI Y Q, SUN C Q, et al. Compressive creep behavior of spherical pressure hull scale model for fullocean-depth manned submersible[J]. Ocean Engineering, 2022, 266(2):112831.

[31] 程德彬 . 船用钛合金与航空钛合金的使用性能差异 [J]. 材料开发与应用, 2012, 27(3): 60-63.

[32] 江洪, 陈亚杨 . 钛合金在舰船上的研究及应用进展 [J]. 新材料产业, 2018(12): 11-14.

[33] 陈军, 赵永庆, 常辉 . 中国船用钛合金的研究和发展 [J]. 材料导报, 2005,19(6):67-70.

[34] 杨晶,任晓龙,王涛,等 . 海洋工程用超大规格 Ti80 钛 合金锻坯制备研究[J]. 锻压技术, 2021,46(2):19-22.

[35] 李永华,张文旭,陈小龙,等 . 海洋工程用钛合金研究 与应用现状[J]. 钛工业进展, 2022,39(1):43-48.

[36] 崔维成 .“蛟龙”号载人潜水器关键技术研究与自主 创新[J]. 船舶与海洋工程, 2012(1):1-8.

[37] 中国日报网“. 奋斗者”号潜水器载人舱球壳“钛”厉 害 [EB/OL].(2020-11-30)[2024-05-10].https://baijiahao. baidu. com / s? id=1684782828625663740 & wfr=spider & for=pc.

[38] 王华,赵坦,陈妍 . 载人深潜器耐压壳体用金属材料 研发进展[J]. 材料开发与应用, 2023,38(3):88-95.

[39] 范丽颖, 刘俊玲, 安红 . 钛在海洋工程上的应用现状 及前景展望[J]. 中国金属通报, 2006(增刊2): 25-28.

[40] 于宇, 李嘉琪 . 国内外钛合金在海洋工程中的应用 现状与展望[J]. 材料开发与应用, 2018, 33(3):111-116.