发布日期:2025-2-28 16:15:32

1、序言

钛合金同其他金属材料相比,具有密度小、比强度高和耐蚀性良好等优点,在石油化工、汽车工业、轨道交通及医药工程等领域中具有重要的应用价值[1-3]。TC4(Ti-6Al-4V)合金是目前使用最广泛的一种α相+β相钛合金,含有6%(质量分数)的α相稳定元素Al和4%的β相稳定元素V,具有良好的力学性能和工艺性能[4-6]。

钛合金叶片与传统不锈钢叶片相比,在性能方面能够替代不锈钢叶片,且能够解决不锈钢叶片密度高、工作时离心力大等问题[7]。叶片曲面形状复杂,典型的叶片结构如图1所示。由于叶片成形精度和性能指标要求高,因此对于叶片组织和性能的控制至关重要。本文研究TC4钛合金叶片模锻成形工艺,以期通过合理的锻造工艺得到性能优异的组织结构,满足锻件的使用要求。

2、试验材料与方法

2.1 原材料

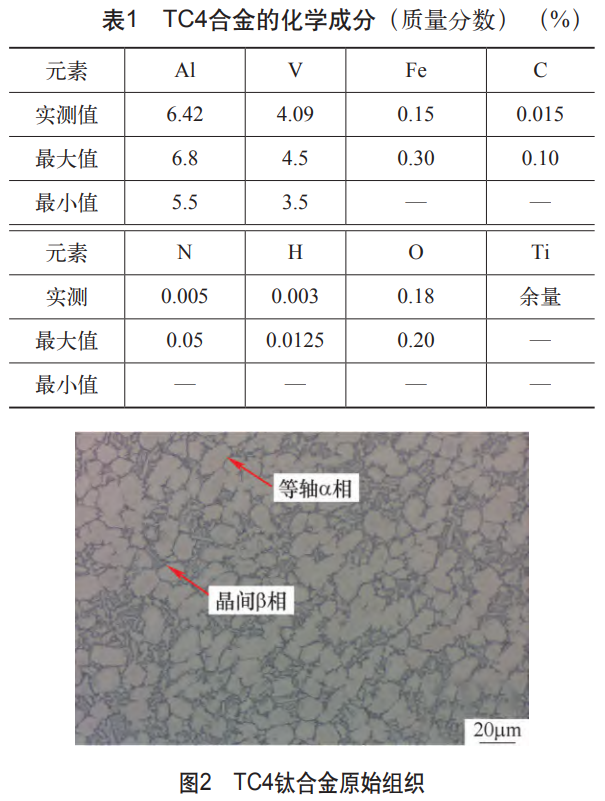

本试验用TC4钛合金加工棒材的主要化学成分见表1。从表1可知,其化学成分满足GB/T 3620.1—2016《钛及钛合金牌号和化学成分》的要求。TC4钛合金原始组织如图2所示。由图2可见,原始组织为典型的等轴组织,组织较均匀,主要由初生等轴α相和晶间β相构成。

2.2 试验方法

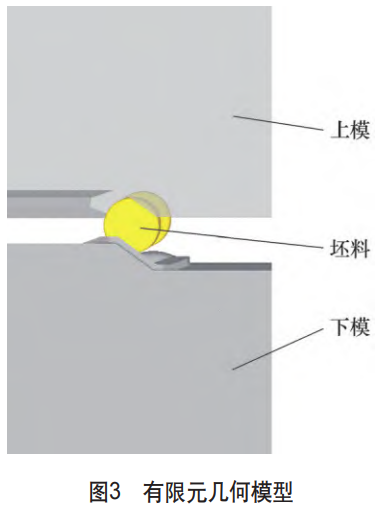

利用3D制图软件分别对上模、下模和坯料造型,并以st l格式文件导出,再导入到D EF O RM3D软件的前处理界面中进行模拟参数设定,利用DEFORM-3D对叶片模锻过程进行数值模拟。有限元几何模型如图3所示。根据模拟结果选定合适的钛合金叶片锻造工艺并进行生产试制,利用电阻加热炉对模锻后的叶片进行热处理,观察TC4钛合金叶片自由锻坯和模锻后各部位的金相组织。为了检测力学性能的均匀性,在叶片各部位取样进行力学性能试验,综合评价该工艺对叶片产品性能及均匀性的作用。

3、结果与分析

3.1 叶片锻造数值模拟

根据以往项目经验,钛合金叶片采用“自由锻预制坯+敞开模终成形”锻造完成。

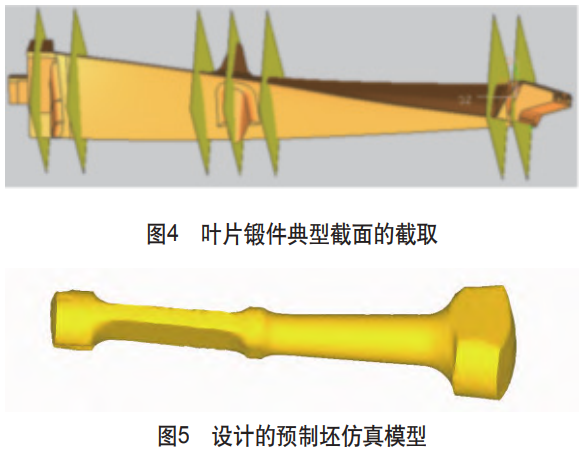

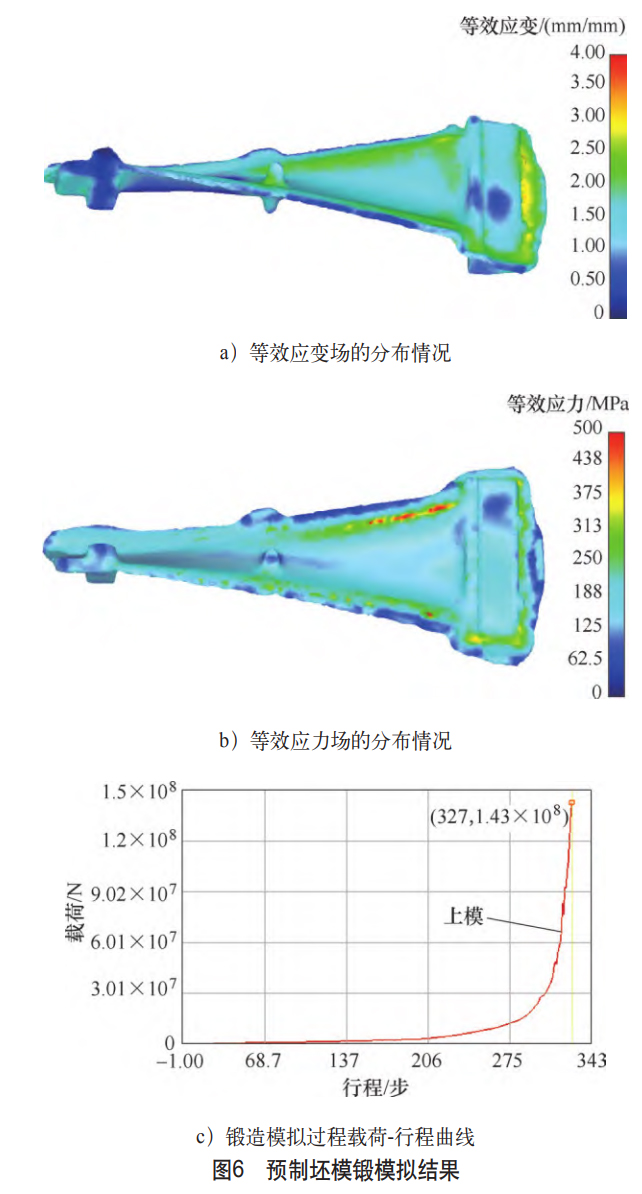

(1)预制坯形状确定 叶片预制坯的形状和尺寸直接影响到锻造工艺的成败,根据产品的结构特征及过往经验,进行了叶片锻件模型典型界面的截取(见图4),从而计算叶片预制坯各截面形状尺寸,设计了预制坯形状(见图5),坯料叶身部分采用矩形,叶根与叶冠按照旋转角度采用扁形。利用DEFORM-3D软件进行有限元分析。根据材料特性,始锻温度设为960℃,将毛坯属性设为塑性体,材料选择钛合金“Ti-6A-4V”,并对其划分有限元网格单元,由于叶片变形量较大,所以坯料的网格划分应以较多为宜,网格数量为100000个。模具设置属性为刚性体,预热温度为400℃,摩擦系数为0.3,上模速度为260mm/s。数值模拟开始时上模与下模的距离D=206mm,根据飞边桥部厚度为5mm的设计要求,上下模合模后的距离应为15mm,即上模压下量设为191mm。由模拟结果可知,设计的预制坯较为理想,模拟充型情况良好,未出现折叠缺陷。

(2)模拟结果分析 在上述工艺参数下,预制坯模锻模拟结果如图6所示。图6a所示为等效应变场的分布情况,图6b所示为等效应力场的分布情况,图6c所示为锻造模拟过程载荷-行程曲线。在最终成形状态下,叶身处等效应变仿真模拟颜色大部分呈绿色,叶根和叶冠处蓝色居多(见图6a),表明叶身处等效应变整体最大,叶根、叶冠处等效应变较小;且叶身、叶冠和叶根处等效应变都呈现中间部位最小,边缘部位逐渐递增。这是由于等效应变的大小主要与变形量有关,叶根、叶冠变形量较叶身变形量小,以及中间部位比边缘变形量小所致。

由图6b可见,最终状态下,叶身、叶冠和叶根3个部位的等效应力仿真模拟颜色接近,表明等效应力分布较均匀,各部位间变形抗力大致相等。这是因为在变形过程中随着变形量增大,位错密度越大,产生加工硬化,合金变形抗力越高,但同时产生的变形热增大,高温软化和再结晶时金属流动性增强,变形抗力较小,等效应力随之减小,所以叶身、叶冠和叶根之间的等效应力差别不大,整个飞边处变形抗力较大。由图6c可见,最终成形载荷为143×108N,现有设备额定载荷1800×108N可满足成形载荷的需求。

(3)锻造工艺路线 结合锻造数值模拟结果,确定钛合金叶片锻造工艺路线为:原材料复验→加热→自由锻预制坯→加热→模锻成形→热切边→检验、清理→热处理→理化性能→表面质量、尺寸检查→入库。

3.2 生产试验

根据确定的锻造工艺路线进行现场试验验证。

(1)自由锻预制坯 采用空气锤进行自由锻预制坯,始锻温度为960℃。一方面,通过自由锻使圆棒料加工成预制坯尺寸,便于后续终锻成形;另一方面,通过自由锻增大原材料的锻造比,使其获得更好的组织。通过自由锻预制坯的TC4钛合金叶片坯料如图7所示。

(2)模锻成形 采用电动螺旋压力机进行模锻,该工序为叶片锻坯最终成形工序,始锻温度相同,经尺寸检测,叶片锻件满足尺寸要求,外观质量好。

3.3 金相组织分析

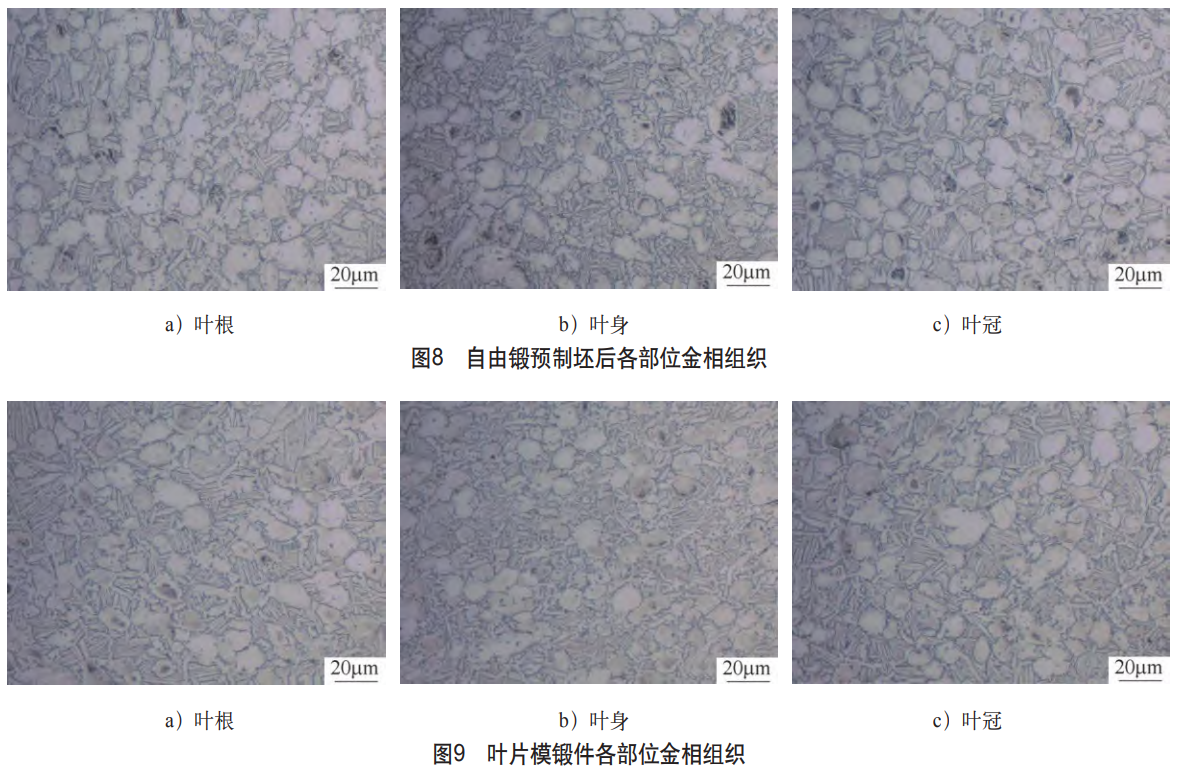

(1)自由锻坯金相组织 任意选取一根自由锻预制坯之后的钛合金坯料,分别在叶根、叶身、叶冠处取样进行金相检验。图8所示为自由锻预制坯后TC4钛合金各部位的金相组织。对比原材料金相组织(见图2)可知,经过自由锻出坯后,材料的β相组织形态已发生变化,转变为含等轴初生α相和含针状α相的转变β相组织。对比叶根、叶身和叶冠各部位晶粒大小可知,叶身部位晶粒更为细小,叶根与叶冠部位晶粒相对较大。这是因为自由锻过程中各部位变形程度不同所致,叶身部位变形程度最大,原始晶界更加细化,因此晶粒更加细小。

(2)模锻件金相组织 图9所示为经过模锻成形及热处理后钛合金叶片各部位金相组织。由图9可看出,叶片模锻件各部位组织比较均匀,均为含等轴初生α相和含针状α相的转变β相组织,叶身处由于变形程度较大,因此晶粒最为细小。对比图8可看出,经过模锻后,整个叶片的晶粒更加细小,等轴初生α相的含量较模锻前减少,转变β相组织增多。

这是因为再经过一次模锻加热过程,原始晶界被进一步打碎,在冷却过程中析出的α相可在β相晶界上形核,也可在原来的α相晶界上形核,组织进一步得到细化。

3.4 力学性能试验

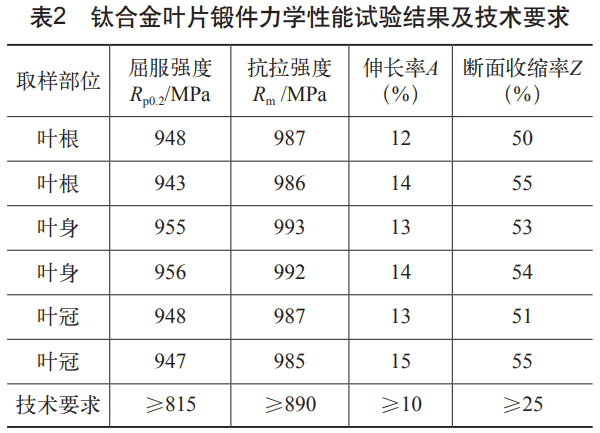

模锻叶片性能热处理后各部位的力学性能试验结果及技术要求见表2。由表2可知,整个叶片模锻件各部位力学性能均匀,叶身部位强度略高于叶根和叶冠部位,塑性指标各部位数值基本相同。并且均满足技术条件的要求,说明执行该工艺可以锻造出符合要求的钛合金叶片锻件。

4、结束语

1)仿真数据显示,在最终状态下,叶身处等效应变较大,叶根、叶冠处等效应变较小,叶身、叶冠和叶根的等效应力分布均匀。

2)经自由锻和模锻后,叶身部位组织相比叶根和叶冠处组织晶粒更加细小,这是因叶身部位变形程度较大所致。

3)在该工艺条件下生产的TC4钛合金锻件可获得性能良好的等轴初生α相和含针状α相转变β相的金相组织。

4)该工艺条件下生产的TC4钛合金叶片锻件满足技术条件的要求,且整体力学性能较为均匀,叶身部位强度比叶根和叶冠部位稍高,塑性水平各部位基本相同。

参考文献:

[1] 王亚光,张明玉,豆成斌,等. 固溶温度对TC19钛合金组织与力学性能的影响[J]. 金属加工(热加工),2023(1):55-58.

[2] 王庆娟,田云飞,高贝特,等. 工业纯钛TA1的双道次热压缩变形及软化行为[J].金属热处理,2022,47(4):75-80.

[3] 李尚霖,王珂娜,何伟,等. Gr.37钛合金相变点的测定与分析[J]. 新疆有色金属,2021(6):109-110.

[4] 余世伦,张孝军,孔玢,等. 退火工艺对冷轧工业纯钛带卷各向异性的影响[J]. 金属热处理,2022,47(3):82-87.

[5] 周俊,汪宏斌,徐雨浩,等. 固溶处理对TC4钛合金组织和力学性能的影响[J]. 上海金属,2023,45(6):47-54.

[6] 禹东,乔柳平,邹楠,等. 热处理工艺对Ti-6Al-4V等离子弧熔丝增材钛合金显微组织和力学性能的影响[J]. 金属加工(热加工),2023(11):1-6.

[7] 潘洪泗,揭念柱,方旭. TC4钛合金叶片等温成形多塑性变形机制模拟分析[J]. 热力透平,2014,43(3):227-230.