发布日期:2025-2-28 16:15:25

1、序言

随着新一代航天器的不断发展,对空间机构性能和轻量化提出了更高的要求。空间机械臂、地外天体采样等装置关键构件普遍采用高强钢制造,为提升承载能力和服役寿命,表面需进行强化处理,以满足高承载和长寿命使用要求。此外,为进一步减轻飞行器重量,钛合金、铝合金等轻量化材料应用需求迫切,然而该类材料表面硬度低、耐磨性差,使用中易产生表面变形和磨损,从而限制了其在航天机构的应用。为推动航天构件高性能、长寿命、高可靠和轻量化制造,就必须开展相关材料及产品的表面强化技术研究,赋予其关键服役性能,解决因表面硬度、耐磨性能不足而造成的服役寿命短、可靠性低等工程难题。

离子渗氮作为一种先进的表面化学热处理技术,通过在材料表面扩散氮原子形成坚硬的化合物层、扩散层,从而提高硬度和耐磨性,具有表面硬化效果好、渗氮速率快、对精度影响小等突出优点,是航天等领域精密构件表层硬化较为理想的工艺技术[1-4]。本文重点围绕航天典型金属材料离子渗氮技术的最新发展情况进行调研分析,系统总结了高强钢、钛合金和铝合金离子渗氮技术研究进展,旨在为相关材料航天高端装备研制生产提供有益参考。

2 、高强钢离子渗氮

为满足大承载、高可靠在轨服役要求,航天器齿轮、轴、轴承等关键构件普遍采用高强钢制造。

随着航天器承载能力、服役寿命的不断提升,对构件表面硬度、耐磨性等提出了更高的要求,离子渗氮作为一种高效、高精度表面强化技术得到了广泛的研究和应用。

VENKATESH等[5-7]系统总结了不同离子渗氮工艺对M50NiL轴承钢组织和性能的影响。分析显示,随着渗氮温度由460℃提高到590℃,渗氮层深度由80μm增加至223μm,460~560℃渗氮层主要由α'-Fe相和γ'-Fe4N相组成,当渗氮温度超过575℃后开始形成FeN0.076,这一相转变以及α'-Fe软化导致材料硬度和耐磨性降低。LANDGRAF等[8,9]关于 X153CrMoV12高合金钢研究显示,随着离子渗氮温度(480℃、520℃、560℃)和时间(2h、4h、16h)的增加,渗氮层厚度逐渐增加,同时渗氮过程中还存在碳化物(M7C3)向氮化物(MN)转变,由于该反应速率较慢,因此易造成碳化物(M7C3)富集区渗氮层厚度较薄。RAO等[10,11]系统研究了离子渗氮对Cr-Mo-V高合金钢耐蚀性的影响。研究结果显示,经500℃离子渗氮10h材料腐蚀速率明显降低,原因在于氮化层ε-Fe2-3N和γ'-Fe4N具有良好的耐蚀性,此外渗氮后α'-Fe固溶体在腐蚀过程中释放的氮元素增加了腐蚀液的碱性,进一步增强了材料的耐蚀性。

近年来,随着3D打印技术的不断应用,国外围绕增材制造高强钢离子渗氮开展了大量研究。

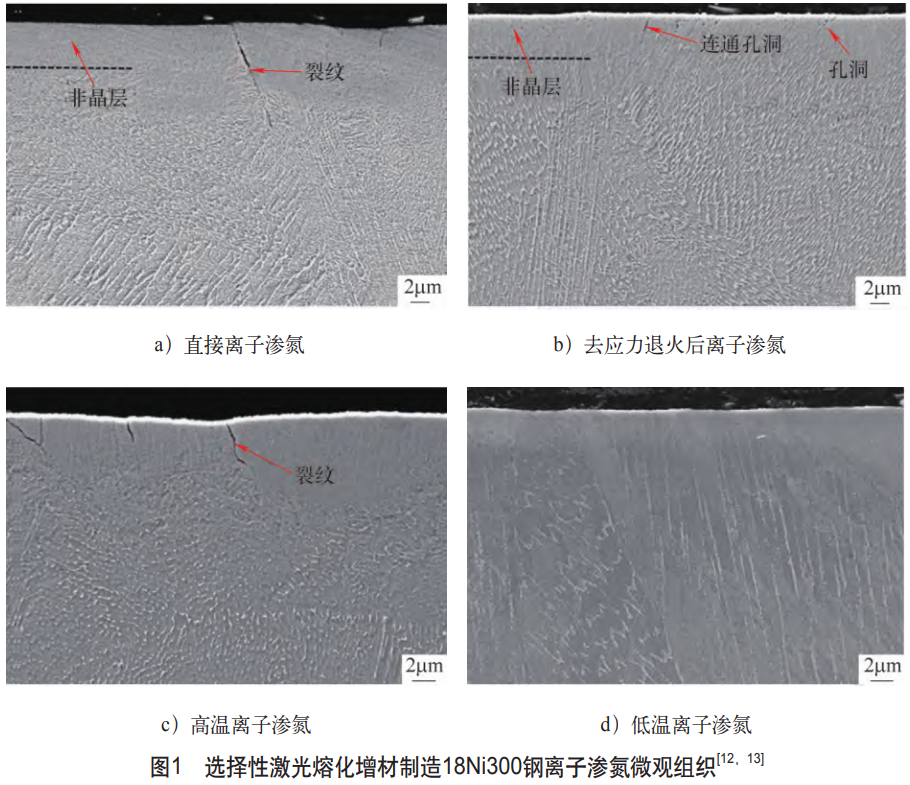

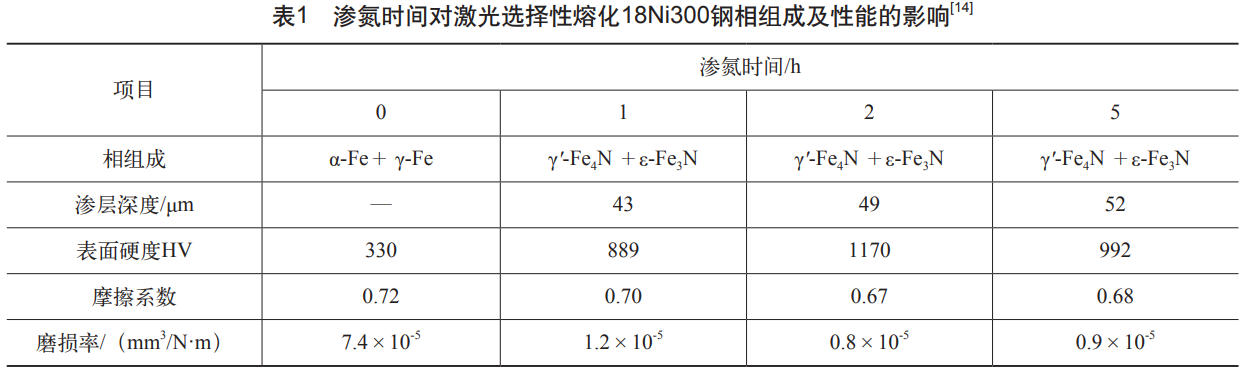

GODEC等[12,13]关于增材制造18Ni300马氏体时效钢离子渗氮研究显示,激光选择性熔化法、粉末床熔合法制备的18Ni300钢离子渗氮组织均存在一定的微裂纹现象,原因在于增材制造强烈的残余应力效应,以及渗氮过程中N在基体晶体结构的渗入,此外随着渗氮的进行ε-Fe2-3N向体积较大的γ '-Fe4N转变,二者共同造成脆性氮化物层的开裂;试验发现,通过在离子渗氮前进行时效去应力处理或采用低温渗氮等方法可有效抑制微裂纹产生,如图1所示。OSTROVSKI等[14]研究了离子渗氮工艺对激光选择性熔化18Ni300钢组织和性能的影响。结果显示,经440℃渗氮处理1h、2h、5h,渗氮层相组成均为γ'-Fe4N和ε-Fe3N,硬度和耐磨性较基材获得明显改善,摩擦系数较基材小幅降低,其中渗氮2h力学性能最优,见表1。NAKAMOTO等[15]关于选择性激光烧结AISI 4130钢离子渗氮研究显示,随着渗氮温度升高,渗层深度增加、硬度降低,500℃渗氮层深度350μm、表面硬度680HV,550℃渗氮层深度400μm、表面硬度600HV,两种渗氮工艺较基材硬度(330HV)和耐磨性均获得明显提升,其中500℃渗氮层主要由ε-Fe2-3N组成,550℃渗氮层主要由γ'-Fe4N组成,前者较后者具有更高的硬度和耐磨性。

国内哈尔滨工业大学、北京卫星制造厂有限公司等围绕航天高强度钢离子渗氮开展了大量研究。

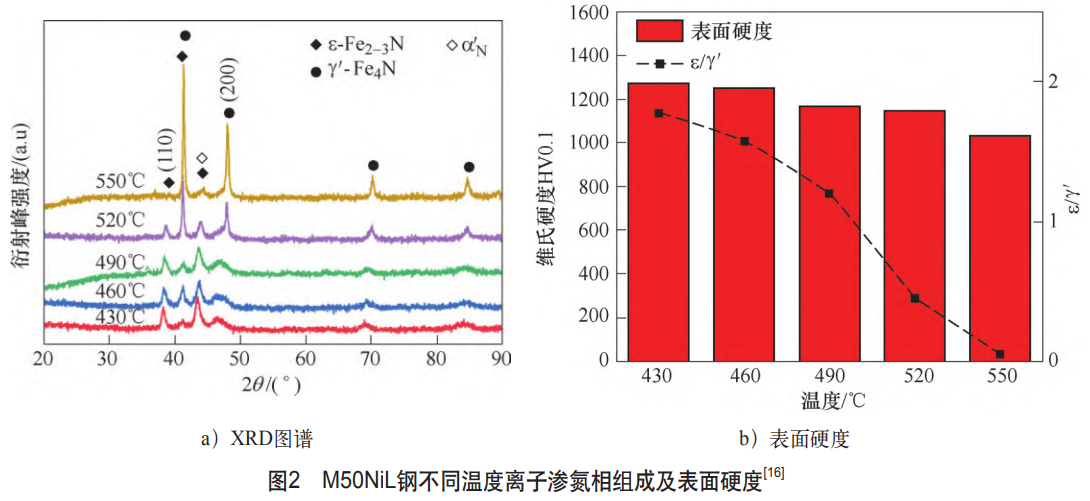

肖杨[16]关于M50NiL钢研究显示,不同离子渗氮工艺下渗层主要由γ'-Fe4N相、ε-Fe2-3N相和α'N相组成,温度对组织和渗层深度起主要作用,氮氢比等因素影响不大;低温(430℃)渗氮层主要为ε-Fe2-3N相,具有较高的硬度,随着温度升高,ε-Fe2-3N相逐渐向γ '-Fe4N相转变,表面硬度逐渐降低,如图2所示。王紫阳等[17]研究了N2∶Ar比对38CrMoAl钢离子渗氮组织及耐磨性的影响,结果显示,随着N2、Ar混合气体中N2体积分数增大,渗氮层厚度增加,渗层表面硬度先增大后减小,其原因在于N2含量提高可增加渗层组织中ε-Fe2-3N相含量;当N2、Ar体积比为3∶2时,560℃渗氮10h耐磨性达到最优,此时渗层深度达21.4μm,平均摩擦系数0.26,表现出良好的耐磨性。刘东静等[18]对比分析了38CrMoAl钢在NH3、N2混合气氛以及纯氨气条件下离子渗氮效果,结果显示,采用混合气体渗氮4h、8h、12h,渗层深度分别达到107μm、325μm、363μm,均明显优于纯氨气渗氮,材料在4h时硬度达到峰值1000HV,韧性达到1级。ZHAO等[19]开展了300M超高强钢低温阴极辅助离子渗氮技术研究,结果显示,随渗氮温度升高(250~450℃),试样表面硬度逐渐增加,硬度由渗氮前650HV提高至1100HV,残余压应力随渗氮温度逐渐升高,并在350℃达到峰值1490MPa,较渗氮前明显提升(45MPa),当渗氮温度超过350℃后,由于氮化物组织粗化以及表面粗糙度增大,因此残余应力松弛并开始降低。HONG等[20]关于选择性激光熔化18Ni300马氏体时效钢研究显示,材料直接离子渗氮硬度和耐磨性明显优于在渗氮前进行固溶、时效处理,其原因在于选择性激光熔化18Ni300基材具有大量的亚晶界、位错堆积和缠结等微观特征,可作为N元素快速扩散通道,经固溶、时效处理后这一微观组织明显削弱,从而减少了N元素扩散通道。

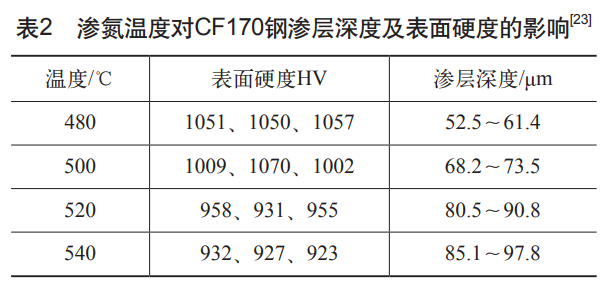

在我国空间站机械臂研制中,北京卫星制造厂属国际上首次将CF170超高强度材料用于大负载齿轮制造,该材料为国内自主研制的新型马氏体时效不锈钢,峰时效态抗拉强度可达1700MPa,同时具有良好的缺口抗拉强度和断裂韧度。由于CF170钢碳含量较低(wC<0.03%),表面硬度和耐磨性不高,机械臂研制提出CF170钢精密齿轮表层离子渗氮强化需求[21,22]。陈晓红等[23]研究了不同渗氮温度对CF170钢渗层组织及性能的影响,结果显示,随着渗氮温度升高(480~540℃,8h)渗层深度不断增加;表面硬度随渗氮温度升高逐渐增加并在500℃达到峰值,此后随温度升高而降低,见表2。其原因在于当渗氮温度超过500℃时渗层组织发生了粗化。经过长期发展,我国在高强钢离子渗氮技术方面获得了长足进步,以CF170超高强不锈钢齿轮为代表的先进离子渗氮技术和产品,有力支撑了空间站等重大工程研制。当前,国内在增材制造高强钢离子渗氮方面较国外还存在较大差距,鉴于该类材料制品在航天领域日益广泛的应用,建议后续加强增材制造复杂构件离子渗氮技术研究,可重点开展离子渗氮及渗氮前后热处理协同优化、大型复杂构件深层均匀渗氮等技术攻关,进一步提升我国航天等高端装备研制能力。

3、 钛合金离子渗氮

钛合金具有高的比强度、耐蚀性及良好的低温力学性能,在航天领域得到了广泛的应用。然而该合金由于硬度低、摩擦系数高、易磨损,因此严重限制了其在机构产品中的应用。当前,空间机构轻量化、长寿命制造对钛合金离子渗氮提出了迫切需求。

B H A V S A R等[24]研究了离子渗氮温度对T i6Al-4V钛合金组织和性能的影响。研究显示,经500℃渗氮处理5h(N2∶H2比为4∶1),基材α-Ti和β-Ti晶界处形成少量ε-Ti2N相形核,表面硬度为407HV;700℃渗氮处理后,ε-Ti2N相长大并形成0.5μm渗层,硬度达到528HV;800℃渗氮后形成ε-Ti2N+δ-TiN双相组织,渗层深度达到2μm,表面硬度达到1016HV,较基材硬度提高了约2.6倍。此外多项研究表明,气氛组成对钛合金离子渗氮具有显著影响,采用N2、H2混合气体较纯N2可加快渗氮反应速度,在N2∶H2比为4∶1混合气体条件下,钛及钛合金渗层深度、表面硬度较纯N2条件可获得有效提升[25-27]。

由于氮在钛合金中扩散较慢,因此一般采用相对较高的温度(>700℃)来产生足够的氮化层深度,典型的钛合金离子渗氮一般在700~1100℃处理数小时至几十小时。有研究显示,钛合金经高温渗氮处理后表层/次表层形成的δ-TiN/ε-Ti2N复合组织断裂强度较低,同时存在晶粒粗化现象,对材料的疲劳性能不利[28,29]。针对这一问题,一些学者开展了钛合金低温(600~700℃)离子渗氮技术研究。MORITA等[30]研究发现,低温渗氮(620℃,24h)较高温渗氮(880℃,1h)晶粒组织得到明显细化,材料疲劳强度大幅提升,并保持与高温渗氮相当的硬度梯度分布,同时还具备更优的耐磨性和耐蚀性,其疲劳性能改善主要在于晶粒粗化得到了明显改善。FAROKHZADEH等[31]研究显示,TC4钛合金采用600℃低温离子渗氮24h,较900℃常规渗氮疲劳寿命提高2个数量级,同时抗拉强度提高13%,伸长率提高78%。为提升钛合金低温离子渗氮速率,研究人员通过表层晶粒细化、提高位错密度等非平衡缺陷来增加N原子扩散通道,加速渗氮反应,例如EDRISY等[32,33]通过对TC4钛合金进行喷丸前处理引入严重的塑性变形(Severe Plastic Deformation,SPD),经600℃离子渗氮处理后渗层深度较未喷丸可提高50%。

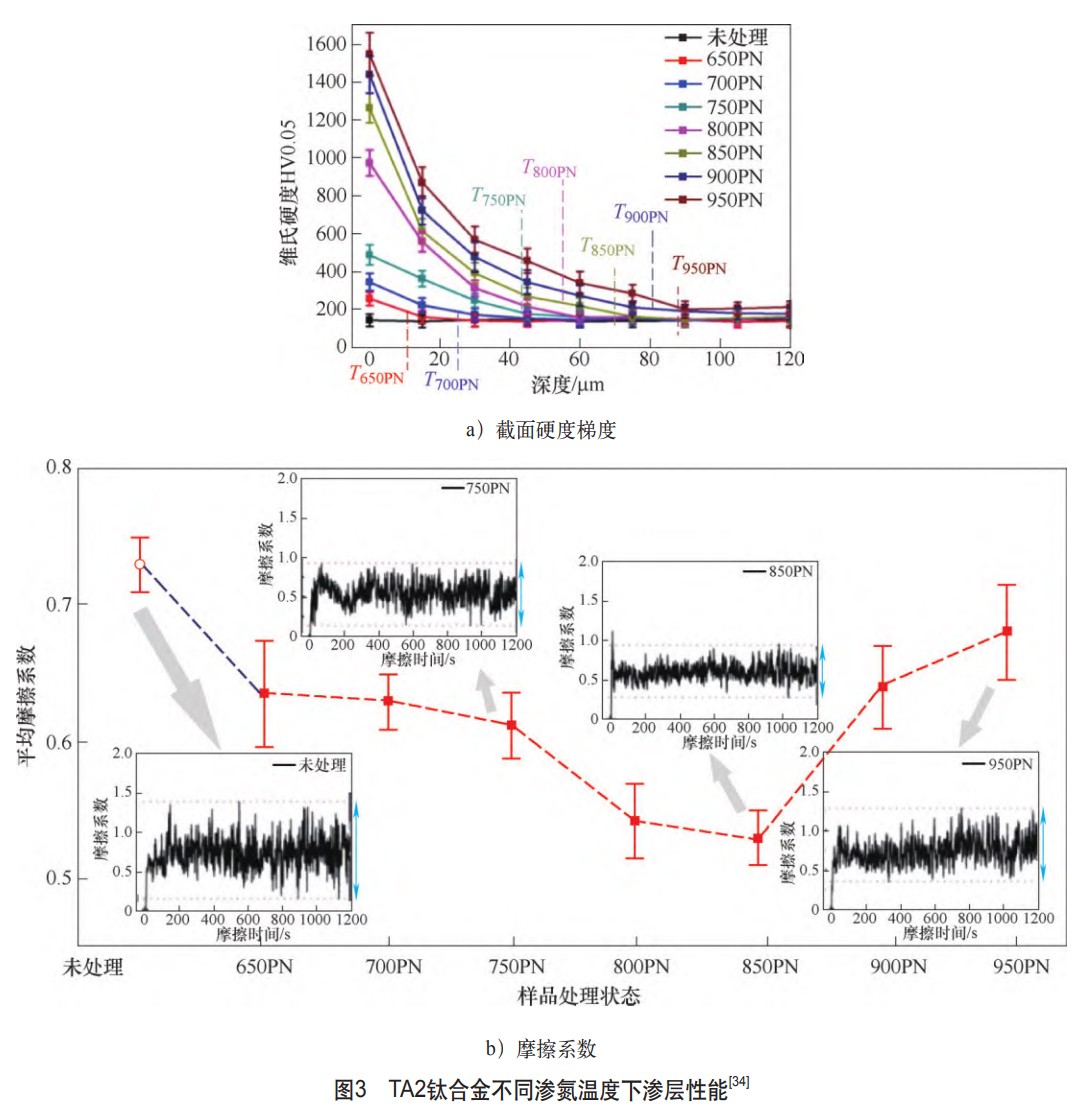

国内SHE等[34]研究了TA2钛合金不同离子渗氮温度下微观组织及真空摩擦性能,结果显示,渗层表面粗糙度、厚度和硬度随着渗氮温度(650~950℃)升高而增大;真空环境下(6.67×10-4Pa)摩擦系数及磨损量随渗氮温度升高而逐渐降低,并在850℃达到最小值,此后随温度提高而增大,如图3所示。其原因在于,渗氮温度超过850℃时,会造成ε-Ti2N、δ-TiN氮化物脆性增大,基材开始形成β相片层结构,以致渗层承载能力变差,且此时渗层粗糙度急剧上升,进一步加剧渗层耐磨性降低。贺瑞军等[35]关于TC4、TA7钛合金离子渗氮研究显示,两种合金经900℃处理10~50h,均形成由δ-TiN、ε-Ti2N表层化合物层和次表层α(N)-Ti扩散层组成的渗氮层,两种合金渗层组织特征相似,渗层厚度可达80~140μm,表面硬度可达1250HV以上。罗铸等[36]针对钛合金精密零件表面强化需求,开展了活性屏离子渗氮技术研究,通过在零件外侧增加一套与阴极高压连接的金属网状圆筒作为活性屏,渗氮过程中气体离子轰击活性屏而不轰击工件表面,从而使零件获得更加均匀的温度场,减小渗层不均匀及变形倾向。研究显示,采用该工艺870℃渗氮8h,TC4钛合金渗层深度由61.5μm提高至94.6μm,表面硬度由562HV提高至644HV,内孔圆度由0.056mm降低至0.011mm。

当前,国内钛合金离子渗氮技术研究主要集中在高温渗氮,关于低温条件下高硬度、大深度、抗疲劳渗氮技术的研究较国外还存在较大差距。随着航天器钛合金机构应用日益增多,以及承载能力和服役寿命要求的提高,开展相关研究具有很强的必要性,可结合喷丸等前处理开展形变促渗低温离子渗氮技术研究,以支撑工程应用。

4、铝合金离子渗氮

随着航天器不断轻量化发展,铝合金机构应用需求日益增多,然而铝合金表面硬度低、耐磨性差、高负载情况下易发生磨损,严重限制了铝合金机构推广应用。由于氮化铝AlN)具有高的硬度、耐磨性,以及良好的电阻率和导热率,近年来铝合金离子渗氮技术开始获得关注和研究。GHAHRAMANZADEH等[37]开展了7075-T6铝合金离子渗氮技术研究。结果显示,经400℃离子渗氮处理1h,铝合金表面形成一层致密的颗粒状面心立方AlN,深度约10μm,平均摩擦系数由0.6降低至0.19,磨损率仅为基材的34.5%。

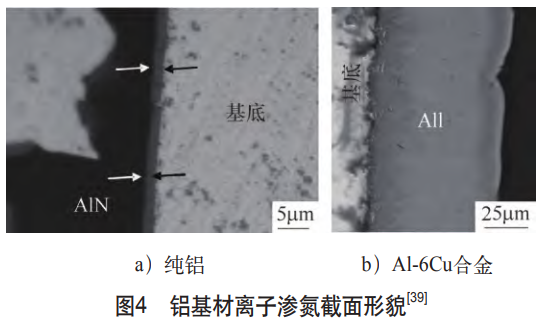

VISUTTIPITUKUL等[38-40]针对铝合金离子渗氮温度较高、速率较慢的问题,提出一种“沉淀促渗”(Precipitate Accommodated Nitriding)离子渗氮技术,优选时效强化型铝合金常用的Al2Cu沉淀相作为促渗物质,利用Al2Cu与N元素的反应活性,以基体中Al2Cu强化相作为AlN形核点,通过Al2Cu+2N→2AlN+Cu和Cu→Al2Cu两步反应推动渗氮反应进行,并以不断形成的Al2Cu、AlN两相界面作为N元素快速扩散通道,以实现铝合金离子渗氮层的快速、低温制备。基于该技术设计的Al-6Cu渗氮型铝合金经400℃离子渗氮4h,渗层深度达到100μm,AlN层形成速率达到7μm/ks,而纯铝550℃离子渗氮20h后,渗层深度仅为3μm,AlN形成速率仅为4×10-2μm/ks,如图4所示。性能测试表明,Al6Cu铝合金渗氮层表面硬度达到1200HV,摩擦系数0.13,磨损率1.5×10-5mm3/(N·m);作为对比,A356铝合金(Al-7Si-0.3Mg-0.1Zn)初始态基材摩擦系数0.31、磨损率7.1×10-5mm3/(N·m),阳极氧化态摩擦系数0.56,磨损率2.6×10-5mm3/(N·m);Al-6Cu铝合金离子渗氮表现出良好的减磨、耐磨效果。

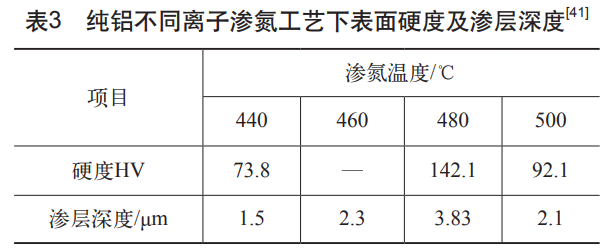

汲思宇[41]开展了纯铝表面离子渗氮技术研究,结果显示,随着渗氮温度由440℃升高至480℃,渗氮3h后表面硬度由74HV提高到142HV,较基材硬度(20HV)显著提高,继续提高渗氮温度至500℃,渗层深度和表面硬度均发生明显降低,见表3。其原因在于渗氮温度过高会造成一部分未渗入基材表面的氮离子轰击已形成的渗氮层,从造而成渗层深度降低和硬度下降。

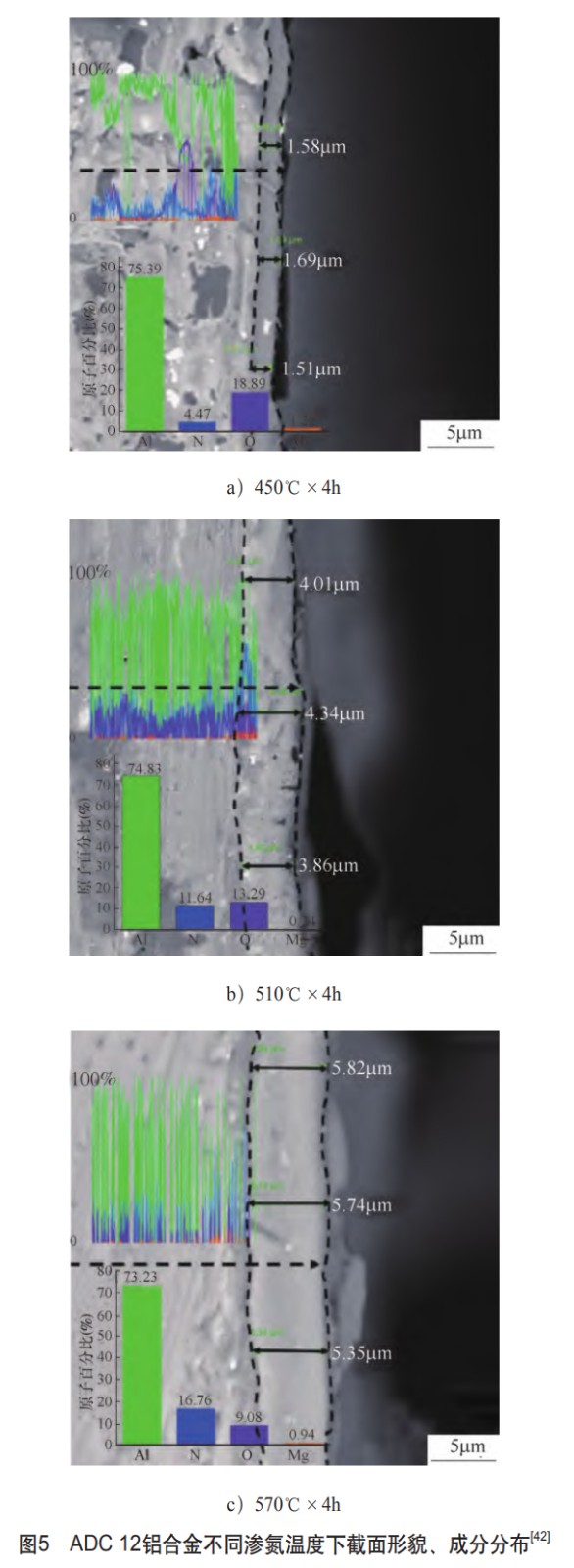

丁山林等[42]研究了ADC 12压铸铝合金不同离子渗氮工艺对组织和性能的影响,结果显示,随着渗氮温度升高(450~570℃)和时间延长(2~6h),表面AlN层厚度逐渐增大,如图5所示。渗层结合力随温度升高至510℃达到峰值56.6N,随后开始降低,高温渗氮处理结合力降低的原因在于AlN晶粒粗化增加了渗层与基材间的热应力。此外,该研究还发现,随着渗氮温度的提高或渗氮时间的延长,渗氮表面摩擦系数减小、磨损率降低,570℃渗氮4h平均摩擦系数为0.087,较基材(约0.4)明显降低,磨损率仅为基材的3.8%。张龙威[43]开展了不同气氛对1050工业纯铝离子渗氮性能的影响,结果显示,采用N2、Ar混合气体(3∶1)制备的渗氮层表面粗糙度、致密度、厚度均明显优于纯NH3渗氮,同时耐蚀性还可提升一个数量级。

由上述分析可知,铝合金离子渗氮后表面一般可形成1~10μm厚的AlN层,能够起到良好的减磨、耐磨效果。然而,由于工艺温度较高(400~550℃),因此渗氮过程对铝合金基体力学性能不可避免的产生一定的削弱。现阶段国内在铝合金离子渗氮技术方面研究较少,技术水平较国外还存在较大差距。结合航天发展需求,亟需针对常用高强度2系、7系铝合金开展离子渗氮工艺研究,加强“沉淀促渗”等新型离子渗氮材料和工艺攻关,提升铝合金产品离子渗氮技术能力。

5、结束语

近年来,航天领域常用金属材料离子渗氮技术获得了较快发展。面向未来我国航天发展和应用需求,当前技术能力差距主要体现在以下几方面。

1)增材制造金属材料离子渗氮技术研究不足。

当前国内离子渗氮技术研究主要集中于传统熔铸制造材料,最新研究表明,同种成分增材制造和熔铸制造金属材料在渗氮动力学、残余应力演化、微缺陷控制等方面存在较大差异,传统离子渗氮相关理论、工艺已难以满足日益增多的增材制造构件离子渗氮需求。

2)钛合金、铝合金等轻质材料离子渗氮技术发展和应用缓慢。

当前,国内钛合金离子渗氮技术研究主要集中在高温渗氮,材料渗氮后疲劳性能相对较差,尚未形成面向长寿命、抗疲劳制造的钛合金低温离子渗氮技术能力;同时,关于铝合金离子渗氮技术研究较少,高温渗氮导致的铝基材性能降低等问题尚未得到有效解决,严重制约了该技术的工程应用。

针对上述问题,面向航天器金属构件长寿命、高可靠和轻量化制造目标要求,提出未来发展方向如下。

1)增材制造金属离子渗氮技术。重点围绕高强钢、钛合金增材制造构件离子渗氮工艺以及渗氮前后热处理协同等技术开展研究,重点解决复杂构件深层均匀渗氮、残余应力调控与微裂纹抑制等难点问题,支撑增材制造技术在航天关键运动机构的工程应用。

2)轻合金离子渗氮技术。重点围绕钛合金离子渗氮表面强化与疲劳性能协同控制、铝合金沉淀促渗等技术开展研究,解决离子渗氮带来的钛合金疲劳性能降低、铝合金基材软化等难点问题,加快推动轻合金离子渗氮技术工程应用。

参考文献:

[1] PESSIN M A,TIER M D,STROHAECKER TR,et al. The effects of plasma nitriding process parameters on the wear characteristics of AISI M2 tool steel[J]. Tribology Letters,2000,8(4):223-228.

[2] PASCHKE H,WEBER M,BRAEUER G,et al. Optimized plasma nitriding processes for efficient wear reduction of forging dies[J]. Archives of Civil & Mechanical Engineering,2012,12(4):407-412.

[3] JEONG B Y,KIM M H. Effects of the process parameters on the layer formation behavior of plasma nitrided steels[J]. Surface and Coatings Technology,2001,141(2-3):182-186.

[4] BADINI C,GIANOGLIO C,BACCI T,et al. Characterization of surface layers in ion-nitrided titanium and titanium alloys[J]. Journal of the Less Common Metals,1988,143(1-2):129-141.

[5] VENKATESH B,REDDY C A K. Experimental study on heat treatment and mechanical behaviour of M50 NiL steel-A review[J]. Materials Today: Proceedings,2021,46(1): 795-798.

[6] VENKATESH B,REDDY C A K. Investigation on nitriding and microstructure evolution of M50 NiL steel: A Review [C]. Singapore:Innovations in Mechanical Engineering,2022.

[7] VENKATESH B,SRIKER K,PRABHAKAR V S V. Wear characteristics of hardfacing alloys:Stateof-the-art[J].Procedia Materials Science,2015,10:527-532.

[8] LANDGRAF P,BERGELT T,RYMER L,et al. Evolution of microstructure and hardness of the nitrided zone during plasma nitriding of high-alloy tool steel[J]. Metals,2022,12(866): 1-20.

[9] BERGELT T,LANDGRAF P,GRUND T,et al. Modelling of layer development and nitrogen distribution on different microstructures during plasma nitriding[J]. Surface and Coatings Technology,2022,447: 128813.

[10] RAO K R M,NOUVEAU C,TRINADH K. Lowtemperatureplasma nitriding of martensitic stainless steel[J]. Transactions of the Indian Institute of Metals,2020,73: 1695-1699.

[11] RAO K R M,TRINADH K,NOUVEA C. Effects on corrosion resistance of low alloy steel after plasma nitriding at elevated temperature[J]. Materials Today: Proceedings,2021,46(10): 4431-4434.

[12] GODEC M,PODGORNIK B,KOCIJAN A,et al. Use of plasma nitriding to improve the wear and corrosion resistance of 18Ni-300 maraging steel manufactured by selective laser melting[J]. Scientific Reports,2021,11(1): 3277.

[13] GODEC M,RUIZ-ZEPEDA F,PODGORNIK B,et al. The influence of the plasma-nitriding temperature on the microstructure evolution and surface properties of additive-manufactured 18Ni300 maraging steel[J]. Surface and Coatings Technology,2022,433: 128089.

[14] OSTROVSKI I F,RABELO A,BODZIAK S,et al. Effect of the plasma nitriding on the mechanical properties of the 18Ni300 steel obtained by selective laser melting[J]. Surface and Coatings Technology,2023,46: 129688.

[15] NAKAMOTO T,SHIRAKAWA N,UEDA N,et al. Plasma nitriding to selective laser sintering parts made of SCM430 powder[J]. Surface and Coatings

Technology,2008,202(22-23): 5484-5487.

[16] 肖杨. M50NiL钢等离子体渗氮层组织结构与性能[D]. 哈尔滨:哈尔滨工业大学,2019.

[17] 王紫阳 , 刘俊伟 , 罗佳杰 , 等 . 离子渗氮对38CrMoAl钢组织及摩擦磨损性能影响[J]. 矿冶工程,2024,44(3):140-144.

[18] 刘东静,由园,闫牧夫,等. 38CrMoAl钢520℃不同气氛离子渗氮层表征[J]. 中国表面工程,2022,35(4):196-203.

[19] Z H A O W D,LIU D X,HAO Z Q,e t a l. Improvement of corrosion and wear resistances of 300M ultra high strength steel by low temperature cathode assisted plasma nitriding[J]. Surface and Coatings Technology,2024,479:130518.

[20] HONG Y,DONG D D,LIN S S,et al. Improving surface mechanical properties of the selective laser melted 18Ni300 maraging steel via plasma nitriding[J]. Surface and Coatings Technology,2021,406: 126675.

[21] 张超. CF170超高强度不锈钢时效过程微观组织演变研究[D]. 北京:钢铁研究总院,2024.[22] 王春健,高鹏,陈晓红,等. CF170超高强度不锈钢齿轮制造技术研究[J]. 新技术新工艺,2017,(9):6-9.

[23] 陈晓红,苗伟,崔庆新,等. 超高强度马氏体不锈钢CF170的渗氮处理:“第十一届中国热处理活动周”论文集[C]. 北京:中国机械工程学会热处理分会,2016.

[24] BHAVSAR V N,JHA J S,JHALA G,et al. Characterization of Ti-6Al-4V alloy modified by plasma nitriding process:Gas Turbine India Conference 2017[C]. India:ASME,2017.

[25] ZHECHEVA A,SHA W,MALINOV S,et al. Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods[J]. Surface and Coatings Technology,2005,200(7): 2192-2207.

[26] LAKSHMI S G,ARIVUOLI D,GANGULI B. Surface modification and characterisation of Ti-Al-V alloys[J]. Materials Chemistry and Physics,2002,76(2):187-190.

[27] ALI M M,RAMAN S S,PATHAK S D,et al. Influence of plasma nitriding on fretting wear behaviour of Ti-6Al-4V[J]. Tribology International,2010,43(1):152-160.

[28] BELL T,BERGMANN H W,LANAGAN J,et al. Surface Engineering of titanium with nitrogen[J]. Surface Engineering,1986,2(2): 133-143.

[29] SPIES H J. Surface engineering of aluminium and titanium alloys:An overview[J]. Surface Engineering,2010,26(1-2): 126-134.

[30] MORITA T,TAKAHASHI H,SHIMIZU M,et al. Factors controlling the fatigue strength of nitrided titanium[J]. Fatigue & Fracture of Engineering Materials & Structures,2010,20(1): 85-92.

[31] F A R O K H Z A D E H K,E D R I S Y A. F a t i g u e improvement in low temperature plasma nitrided T i-6A l-4V a l l o y[J]. M a t e r i a l s S c i e n c e a n d Engineering: A,2015,620: 435-444.

[32] EDRISY A,F A R O K H Z A D E H K. P l a s m a Nitriding of Titanium Alloys,In Plasma Science and Technology-Progress in Physical States and Chemical Reactions[M]. UK:IntechOpen,2016.

[33] FAROKHZADEH K,QIAN J,EDRISY A. Effect of SPD surface layer on plasma nitriding of Ti-6Al4Valloy[J]. Materials Science and Engineering:A, 2014,589:199-208.

[34] SHE D,YUE W,FU Z,et al. Effects of nitriding temperature on microstructures and vacuum tribological properties of plasma-nitrided titanium[J]. Surface and Coatings Technology,2015,264:32-40.

[35] 贺瑞军,孙枫,王琳,等. 钛合金离子渗氮后的组织及耐磨性能[J]. 金属热处理,2016,41(4): 25-29.

[36] 罗铸,崔怀玲,李敏. 钛合金精密零件的活性屏离子渗氮[J]. 航天制造技术,2012 (5): 23-27.

[37] G H A H R A M A N Z A D E H A S L H,SERT Y,BAYRAK Ö,et al. Investigation of the friction and wear properties of nitrided 7075-T6 aluminum alloy under vacuum and ambient air[J]. Pamukkale University Journal of Engineering Sciences,2022,28(1):63-71.

[38] VISUTTIPITUKUL P,AIZAWA T. Plasma nitriding design for aluminium and aluminium alloys[J]. Surface Engineering,2006,22(3):187-195.

[39] AIZAWA T,VISSUTIPITUKUL P. Formation of aluminum nitrides by precipitate-accommodated plasma nitriding[J]. Mater. Res. Soc. Symp. Proc.,2008,1040-Q08-09.

[40] VISSUTIPITUKUL P,AIZAWA T. Wear of plasma-nitrided aluminum alloys[J]. Wear,2005,259(1-6): 482-489.

[41] 汲思宇. 基于离子氮化技术在铝基体表面原位制备氮化铝层的研究[D]. 郑州,郑州大学,2022.

[42] 丁山林,王疆瑛,张莹,等. ADC12铝合金表面氮化铝(AlN)涂层的制备及其耐磨性能研究[J]. 材料保护,2023,56(8):116-123.

[43] 张龙威. 1050工业纯铝表面离子渗氮层的组织与性能研究[D]. 太原:太原理工大学,2013.