发布日期:2025-2-28 16:15:19

在航空工业中,金属材料的疲劳破坏是航空发动机零部件的主要失效形式之一,对飞行安全构成严重威 胁[1,2],如何有效抑制疲劳裂纹的扩展,提高金属构件的疲劳寿命,成为了航空工业领域的重要研究方向 。由于金属材料的疲劳裂纹通常在材料表面萌生,于是人们开发了各种表面处理和改性技术,其中喷丸强化 [3]作为一种表面处理技术,通过高速喷丸撞击材料表面,在变形表面层中引入高的残余压应力,能够抵消 外载荷的部分拉应力[4],显著提高材料的疲劳强度、抗应力腐蚀性能及显微硬度,从而改善材料的疲劳性 能[5,6]。因此,喷丸强化工艺在机械制造、航空航天、汽车工业等领域得到广泛的应用。

喷丸强化技术作为一种高效且应用广泛的表面改性技术,其引入的高残余压应力在改善材料疲劳性能方 面展现出了显著优势,针对金属材料在残余应力场下的疲劳裂纹扩展行为,国内外学者进行了深入研究。徐 明、李松夏等[7,8]研究发现激光冲击强化能够给材料表面带来较大残余压应力,减小裂纹尖端局部载荷, 提高材料的疲劳寿命。胡俊等[9]发现喷丸引入的残余压应力能够对亚表面材料表面的裂纹进行闭合修复, 使材料的疲劳强度得到恢复。FARRAHI 等[10]研究了喷丸强化对 60SC7 弹簧钢扭转残余应力分布和疲劳寿 命的影响,发现疲劳寿命与残余应力分布曲线下的面积之间具有存在相关性。

相比试验研究,数值仿真分析方法不仅成本小,周期短,而且能够定量分析残余压应力的强化作用。

王成等[11]通过建立并联合紧凑拉伸(CT)试样三维有限元模型和对称胞元喷丸有限元模型,分析出喷 丸强化诱导的残余压应力场能够有效抑制 AISI304 不锈钢的疲劳裂纹扩展,并且对比了不同喷丸工况与外 加载荷工况对疲劳裂纹扩展速率的抑制作用。周晓刚等[12]基于残余压应力及晶界介微观尺寸对微裂纹扩展 的阻滞作用,对 Paris 公式进行修正,建立了激光喷丸处理后疲劳微裂纹扩展预测模型,分析发现随着喷 丸次数增加,TC4 钛合金的疲劳强度增大,疲劳寿命延长,断裂方式由脆性断裂向韧性断裂转变。Fan 等 [13]考 虑残余应力和离心力的线性叠加,利用 FRANC3D 软件模拟了不同圆盘的裂纹扩展行为,该结果与试验 表面复型的断裂后外推结果一致,证明了该方法的可行性和准确性。这些工作为研究喷丸强化对材料疲劳性 能的影响提供了重要理论依据与实践指导。

目前,关于喷丸强化的研究多针对表面完整且无明显缺陷的试验件,而本研究针对含缺陷模拟件开展研 究,设计两种不同的缺陷尺寸,且疲劳试验参数参考某型涡扇航空发动机风扇盘的实际服役工况,与现有文 献中的参数设置存在差异,故而本研究具有更高的实际应用价值。本文通过开展在不同残余应力场下含缺陷 模拟件的裂纹扩展试验,获得材料的裂纹萌生和扩展特性;基于断裂力学仿真软件 FRANC3D 进行考虑残余 应力的裂纹扩展数值模拟,采用一种考虑闭合效应的裂纹扩展速率模型,预测裂纹的扩展路径和扩展寿命。 通过试验与仿真相结合的方法,研究喷丸强化对 TC4 钛合金疲劳裂纹扩展行为的影响机制,为后续全尺寸 风扇盘旋转疲劳裂纹扩展试验提供数据支持。

1、试验方法

1.1 模拟件设计

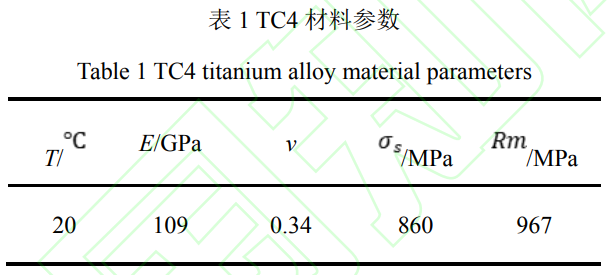

风扇盘试验件采用的材料为 TC4 钛合金,根据国标 GB/T3621-2022[14]与拉伸试验测量结果,室温下 该材料的力学性能参数如表 1 所示。

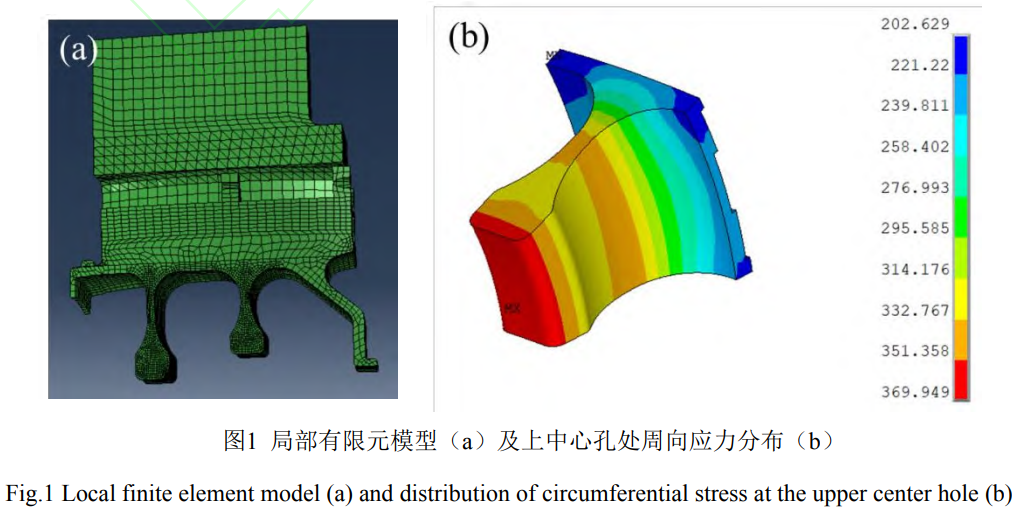

考虑风扇盘结构的轴对称特性,仅取风扇盘周向 1/18 部分,并采用具有相同质心的模拟叶片代替真实 叶片,进行有限元分析。带有模拟叶片的局部风扇盘有限元模型如下图 1a 所示,模型共包含 34825 个节 点,26122 个单元。风扇盘的试验条件如下,试验温度:室温,最大转速:3767 r/min,最小转速:188 r/min(上限转速的 5%)。在风扇盘的周向端面施加周向位移约束以模拟对称边界条件,在安装边设置轴向 约束以模拟风扇盘安装在试验工装上,风扇盘上中心孔周向应力如图 1b 所示,最大周向应力为 369.95 MPa。

从风扇盘试验件同胚多余材料中取样,参考风扇盘上中心孔处周向应力分布,设计加工模拟件试样,最 终设计得到的模拟件结构如下图 2a 所示。试样加工过程中要求表面粗糙度与 TC4 风扇盘保持一致,采用 电火花方法对模拟件试样加工初始缺陷,缺陷预制位置为圆弧面中心,裂纹面法向平行于试样加载方向,预 制缺陷形状为半圆形裂纹,如图 2b 所示。

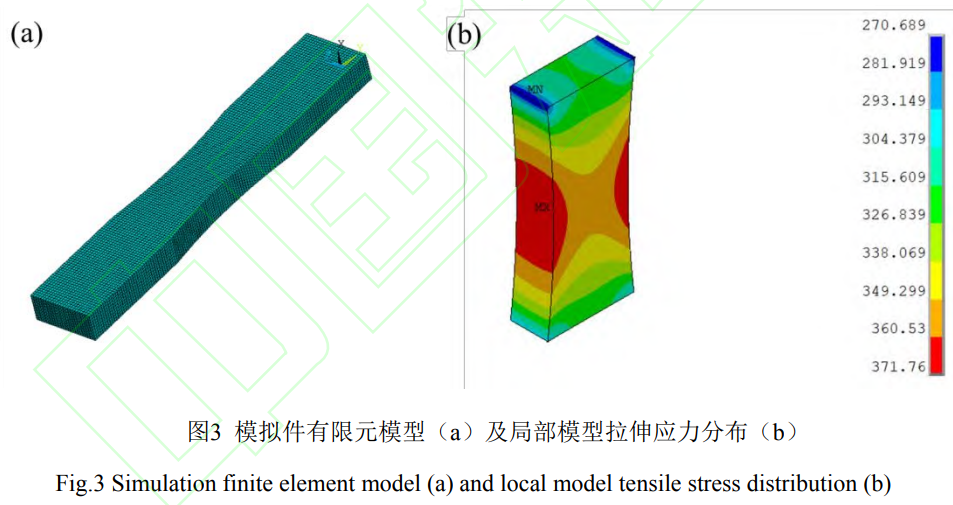

模拟件建模采用六面体单元,网格大小约 0.5 mm,模型共包含 74025 个节点,67200 个单元,如图 3a所示,所有六面体单元类型均为 SOLID185。在模拟件对称面施加对称载荷,上、下两端施加拉伸载荷, 载荷设置为 73.39 kN,计算结果如下图 3b 所示,最大拉伸应力为 371.76 MPa。轮盘最大周向应力和模拟 件最大拉伸应力误差为 0.49%,因此,模拟件能很好模拟上中心孔应力分布情况。

1.2 喷丸及残余应力测试

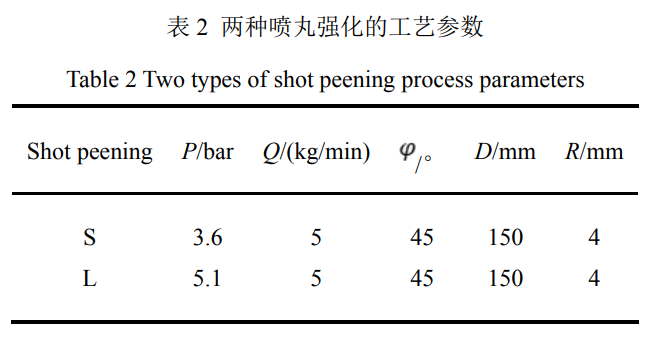

使用 1500TX 数控喷丸机对模拟件试样圆弧表面分别进行两种强度的喷丸强化处理,工艺参数如表 2所 示,喷丸过程参照航空标准 HB/Z26 航空零件喷丸强化工艺。

其中,P 为喷丸压力,Q 为流量, 为喷丸角 度,D 为喷丸距离,R 为喷嘴半径。

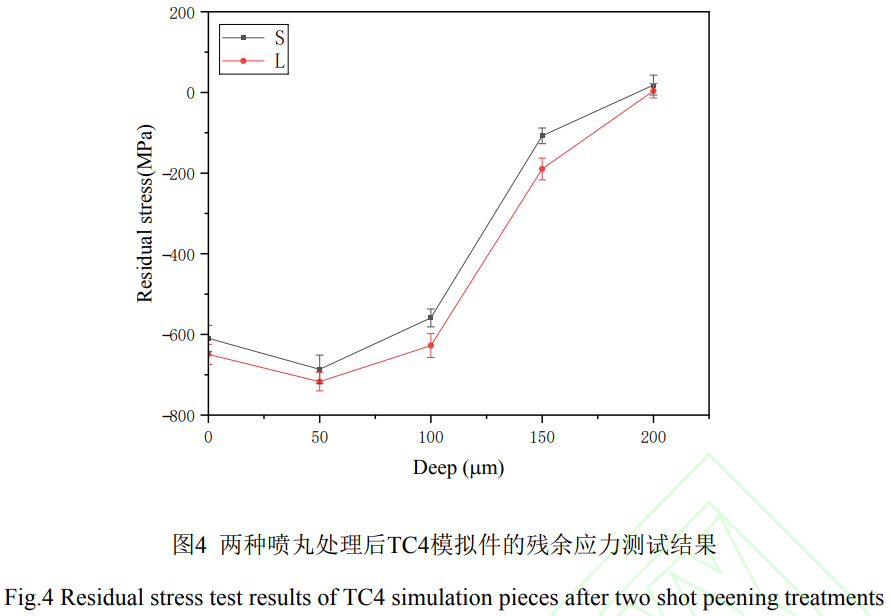

喷丸后,利用 Proto-LXRD 型 X 射线应力分析仪,通过剥层法测量残余应力,分别在距离表面 50 μm 、100 μm、150 μm、200 μm、250 μm 的位置,每层选取 A、B 两个测量点,各测点均测量两次并记录 ,获得不同喷丸强度和不同深度下残余应力的分布情况,为后续裂纹扩展仿真分析提供输入数据。

1.3 疲劳试验

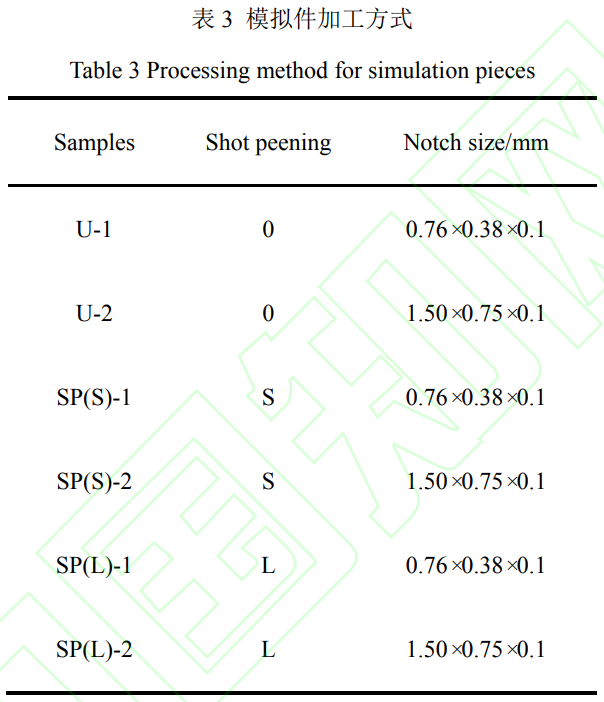

在电液伺服疲劳试验机 Instron8801 上开展不同缺陷尺寸、不同喷丸强度下的模拟件疲劳试验,测量 获得 TC4 材料在有无喷丸处理下的裂纹萌生与裂纹扩展寿命。试验条件为室温,应力比 R=0.05,载荷峰值 为 73.39 kN,对应的截面拉伸应力为 305.8 MPa,试样加工方法及初始裂纹尺寸[15]如表 3 所示。

试验初始阶段,每 1000 次循环中断一次试验,观察测量模拟件表面裂纹长度并记录相关数据,假定裂 纹萌生尺寸为 0.38 mm,当单边裂纹扩展长度 0.19 mm 时,所经历的循环次数记为裂纹萌生寿命。若单次 测量裂纹扩展长度增加超过 0.19 mm,依次减小测量间隔至 500 循环,250 循环,100 循环,当裂纹扩展 至较大尺寸(单边大于 4 mm),停止试验。

2、裂纹扩展寿命数值模拟

通过疲劳裂纹扩展试验,可以观察到喷丸强化工艺对模拟件疲劳寿命的影响,为了进一步分析喷丸强化 对 TC4 材料疲劳裂纹扩展的强化机理,采取数值仿真分析方法研究模拟件的裂纹扩展路径,并进行疲劳寿 命预测。

2.1 残余应力输入

采用 X 射线方法进行模拟件试样的残余应力测试,将每种喷丸强度下试样的测量结果进行平均,得到 的残余应力随深度分布如图 4 所示,从图中可以看出,两种强度的喷丸均会在试样近表面引入残余压应力 。

随喷丸强度的增大,表面残余应力、最大残余应力和残余压应力分布深度皆增大。

2.2 考虑残余应力的疲劳裂纹扩展模型

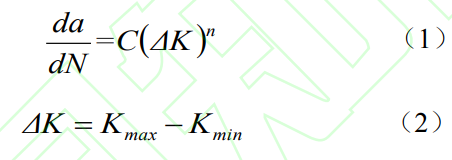

Paris 公式[16]是计算疲劳裂纹扩展速率的经典公式,其基本公式为:

式中,a 为裂纹长度,mm;N 为循环次数;C、n 为试验获得的与材料相关的疲劳裂纹扩展性能参数; ΔK 为应力强度因子幅值,

在疲劳裂纹扩展时,Elber[17]等认为裂纹尖端必须有足够的裂纹张开力σop来促进裂纹的扩展,对应 存在裂纹张开应力因子Kop,只有当 K>Kop时,裂纹才会张开。喷丸会在试样表 面形成残余压应力,除非外部载荷足够克服这种残余应力,否则裂纹不会继续扩展[18,19]。因此,喷丸残 余压应力诱导的裂纹闭合现象对评估裂纹扩展速率和寿命预测至关重要。

传统的 Paris 公式并没有考虑残余应力场诱导的裂纹闭合效应对应力强度因子幅值的影响[20]。为了 有效地预测裂纹扩展行为,选择有效应力强度因子范围( △Keff)来代替应力强度因子范围( △K )。 Elber 首次提出裂纹闭合现象并引入有效应力强度因子幅值△Keff :

其中,Kmax和Kop分别表示最大应力强度因子和张开应力强度因子。

考虑裂纹闭合效应,可以得到描述疲劳裂纹闭合效应的修正 Paris 公式如下:

基于 GB/T 6398-2017 《金属材料疲劳试验疲劳裂纹扩展方法》[21],取模拟件同胚多余材料加工拉伸裂纹扩展式样,裂纹扩展方 向为轴向和径向,在应力比 R=0.05 条件下对两个方向 CT 试样分别开展裂纹扩展试验,获得材料的裂纹扩 展试验数据,使用最小二乘法拟合裂纹扩展模型的参数,最终取结果的平均值C=1.1e-11、 n=3.25,后续将 参数输入裂纹扩展模型中进行疲劳寿命预测计算。

2.3 裂纹扩展数值仿真

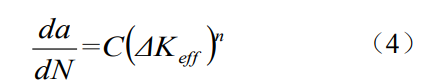

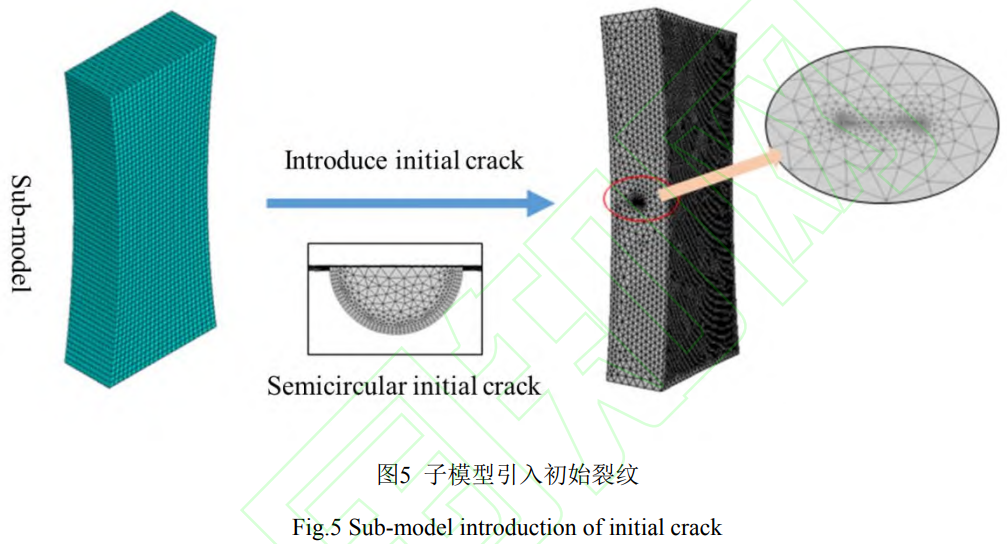

本文采用 ANSYS 和 FRANC3D 联合仿真进行裂纹扩展计算,首先通过有限元软件 ANSYS 对整体模型进 行应力计算并划分子模型,将划分好的子模型导入到 FRANC3D 中,引入初始裂纹并对其重新划分网格,如 图 5 所示;然后利用二维应力场法将试验测量得到的残余应力作用于裂纹表面,利用 M-积分计算残余应力 及初始载荷共同作用下的裂尖应力强度因子;通过迭代计算,逐步扩展裂纹并记录每个扩展步的循环次数, 直到应力强度因子达到断裂韧度[22]。裂纹扩展计算流程如图 6 所示。

3、结果与分析

工程零件的疲劳寿命一般由两部分组成:裂纹萌生寿命和裂纹扩展寿命。由于疲劳裂纹的萌生与扩展没 有明显的界线,此处根据电镜所捕获裂纹长度信息,定义裂纹萌生的长度为 0.38 mm,裂纹长度达到这个数 值的循环次数即为裂纹萌生寿命 N0,从 0.38 mm 循环至 7 mm 的次数为裂纹扩展寿命 Nf。

3.1 疲劳实验结果

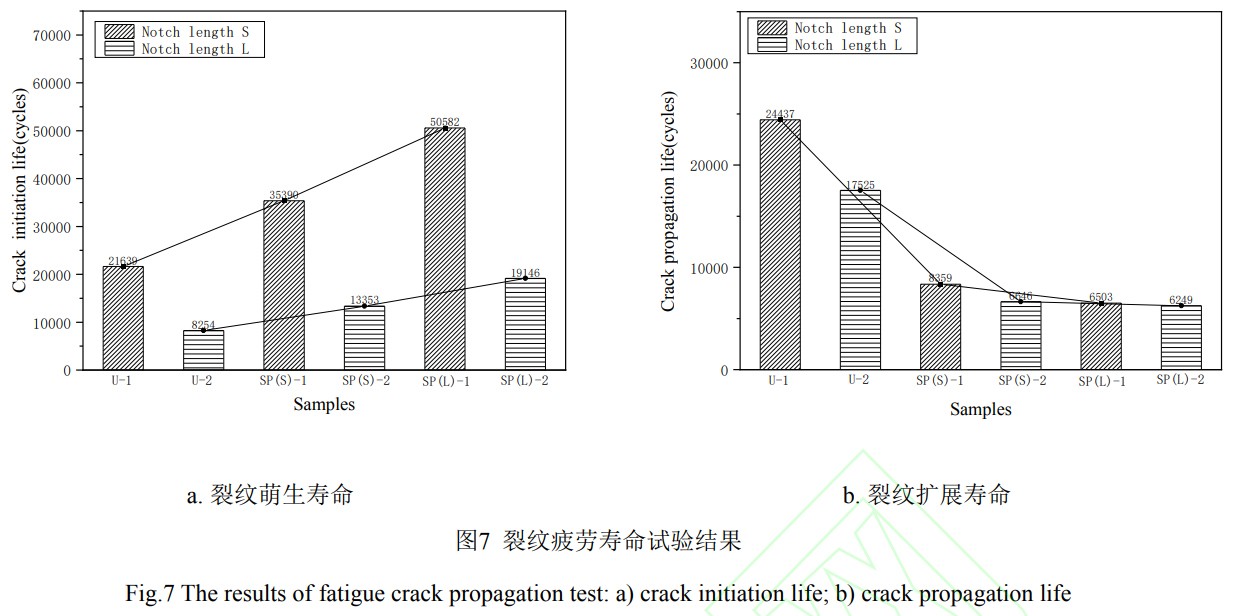

模拟件疲劳裂纹寿命试验结果如图 7 所示。从图中可以观察到,当预制缺陷尺寸增大,有无喷丸处理 的模拟件萌生寿命及扩展寿命皆减小。预制缺陷尺寸半径为 0.38 mmNotch length S)时,S 喷丸强度下的 裂纹萌生寿命相比未喷丸增大了 67%,裂纹扩展寿命减小了 66%;L 喷丸强度下裂纹萌生寿命增大了134%, 扩展寿命减小了 73%。预制缺陷尺寸半径为 0.75 mm(Notch length L)时,S 喷丸强度下的裂纹萌生寿命 相比未喷丸增大了 62%,裂纹扩展寿命减小了 62%;L 喷丸强度下裂纹萌生寿命增大了 132%,扩展寿命减 小了 74%;根据试验结果可知,预制缺陷尺寸增大,模拟件疲劳寿命减小;预制缺陷尺寸相同,喷丸强度越 大,表面裂纹萌生寿命越大,裂纹扩展寿命越小。

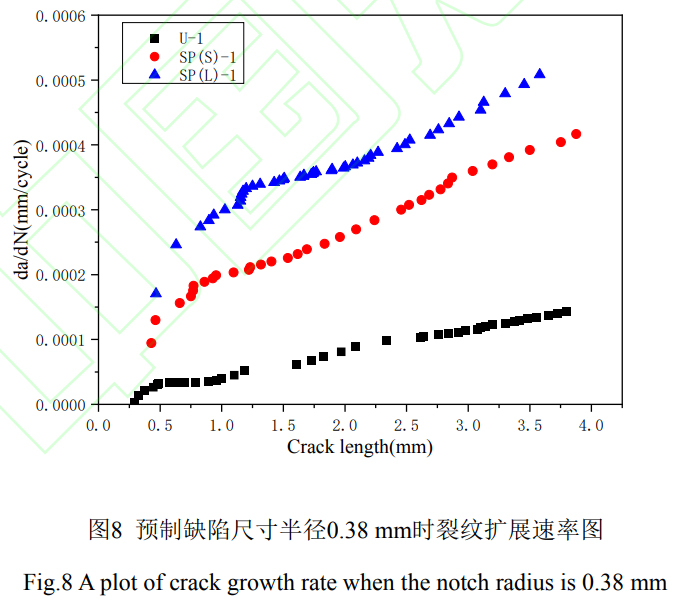

预制缺陷尺寸半径0.38 mm时,不同喷丸强度下表面裂纹扩展速率da/dN与裂纹扩展长度的关系如图8所 示。裂纹扩展初期,喷丸与未喷丸的裂纹扩展速率接近,随着裂纹长度的增大,喷丸后的裂纹扩展速率大于 未喷丸。结果表明,在预制缺陷尺寸相同的情况下,喷丸能够显著增大裂纹的扩展速率,致使裂纹扩展寿命 减小。

3.2 断口分析

在疲劳裂纹扩展试验结束后,对模拟件的断口进行清理,使用扫描电子显微镜对断口进行拍照,分析喷 丸强化在抑制裂纹扩展方面的作用机制。

3.2.1 宏观断口分析

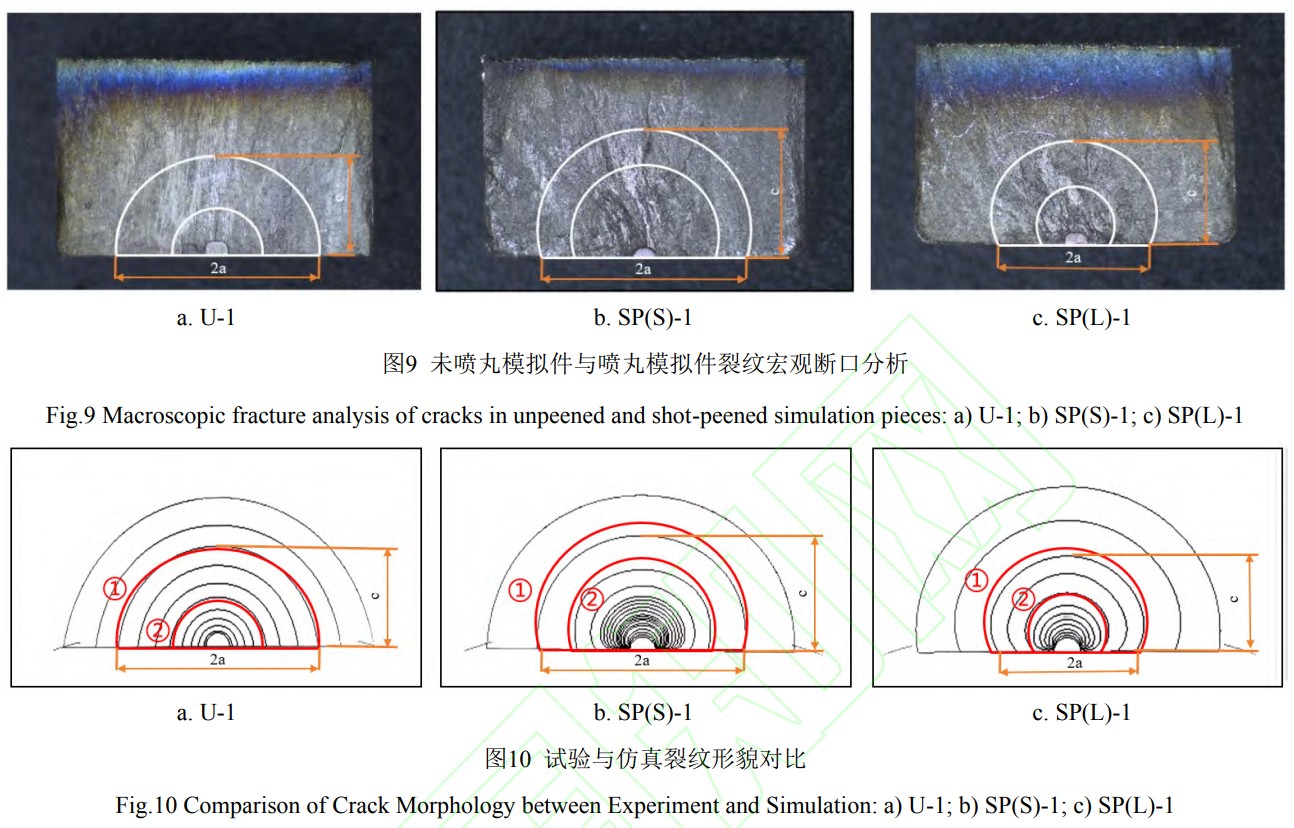

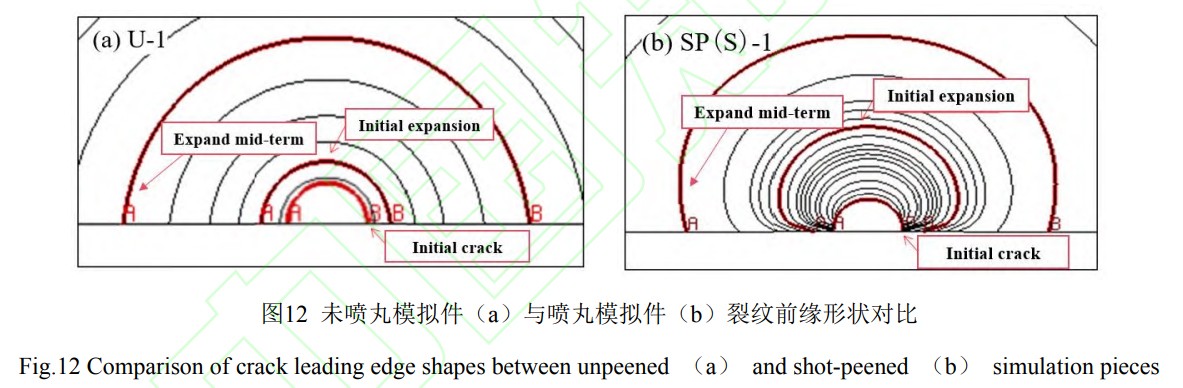

利用电子显微镜可对模拟件的裂纹断口宏观形貌进行观察。未喷丸模拟件的裂纹断口宏观形貌(白线) 如图9a所示,其在裂纹扩展阶段的裂纹形态呈近似半圆形;而喷丸模拟件的裂纹断口宏观形貌(白线)如图 9b和9c所示,其裂纹在表面处向内收缩,呈现近似口袋型的特征。此外,FRANC3D软件通过自适应网格重划 分技术与迭代计算算法,能够有效表征裂纹在不同扩展阶段的形貌演变过程。图10为试验观测到的裂纹形貌 (红线)与仿真分析结果(黑线)的对比图,结果表明,仿真分析所得到的裂纹扩展路径与试验中通过断口 观测获得的裂纹前缘迹线特征具有高度一致性。

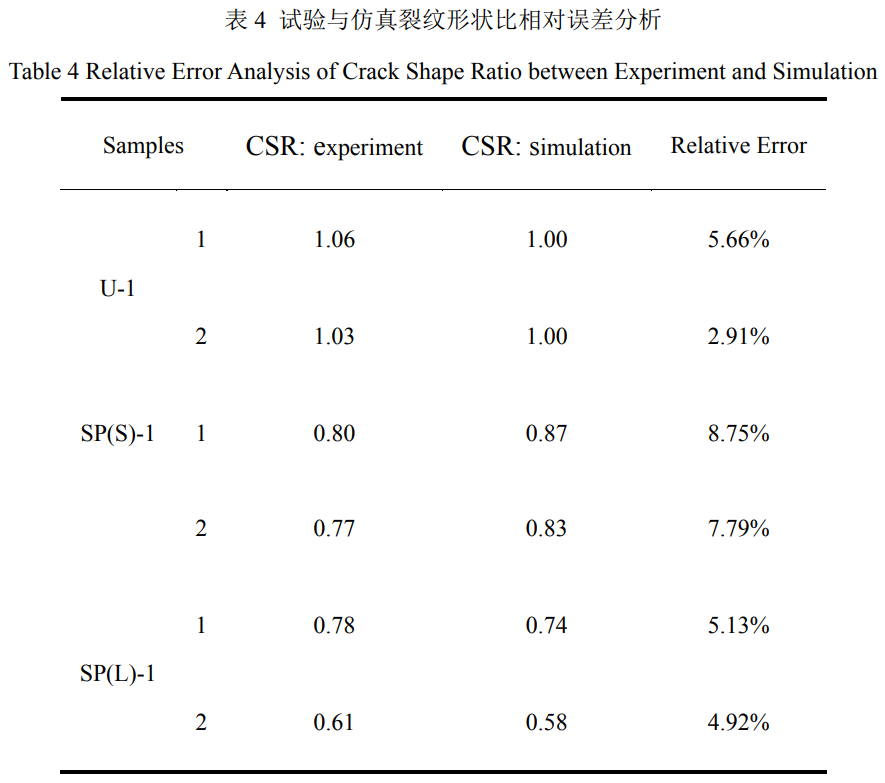

定义表面裂纹长度的一半(记为 a)与深度裂纹长度(记为 c)的比值为裂纹形状比(Crack Shape Ratio,CSR)。以模拟件U-1、SP(S)-1及SP(L)-1为例,在裂纹扩展阶段分别选取两个不同的裂纹形貌, 如图9白线(图10红线)所示,将其裂纹形状比与对应的仿真分析结果(图10黑线)进行相对误差分析,结 果见表4。分析表明,在未喷丸条件下,裂纹前缘迹线呈近似半圆形,裂纹形状比大于或等于1,表面裂纹比 深度方向裂纹扩展快。而喷丸处理后裂纹前缘迹线呈近似“口袋”形且裂纹形状比小于1,表面裂纹比 深度方向裂纹扩展慢。此外,仿真分析结果与试验观测结果的CSR相对误差在10%以内,表明所采用的仿 真方法模拟疲劳裂纹扩展过程具有可行性。

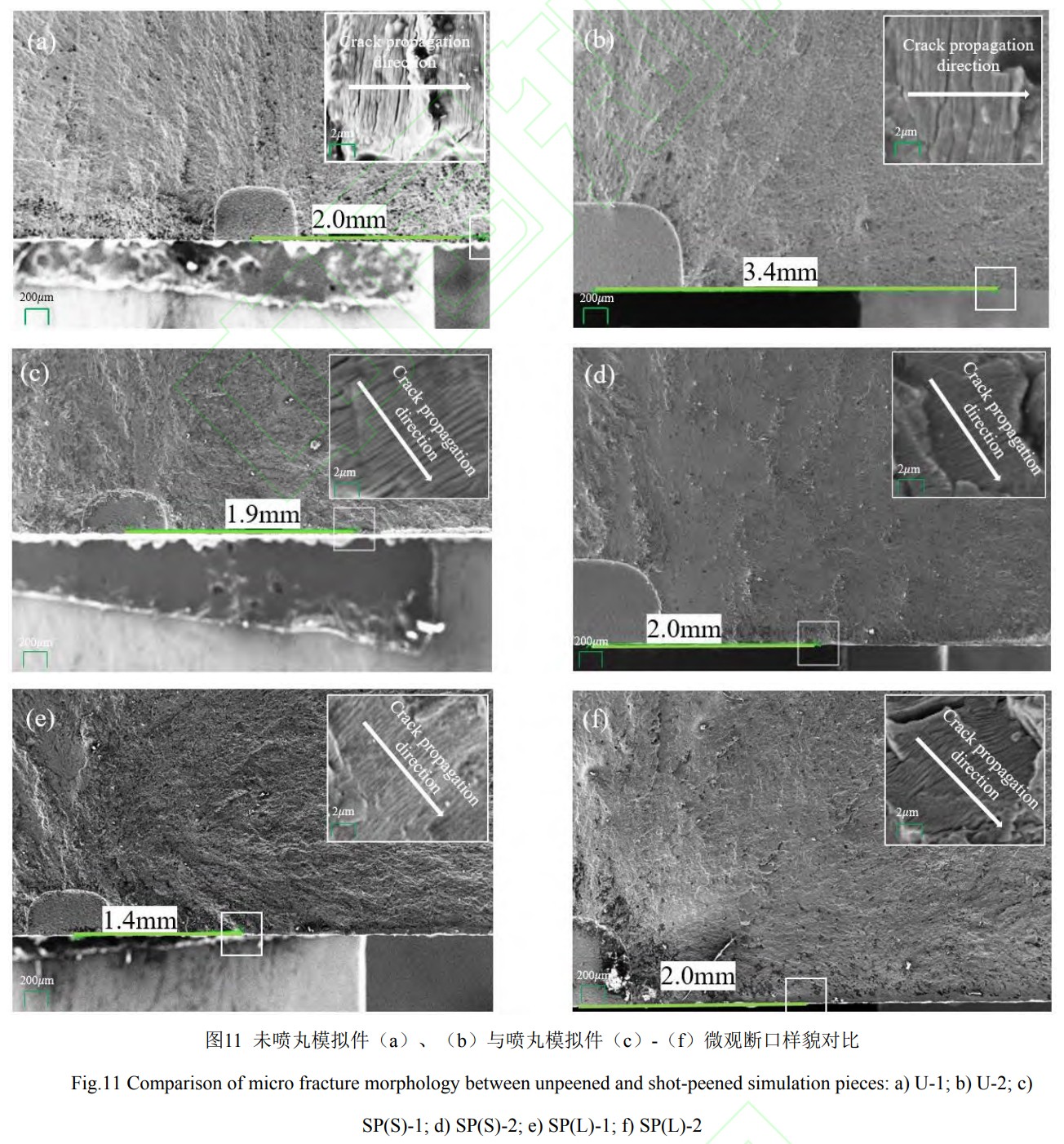

3.2.2 微观断口分析

根据文献[23]及试验测量得到的残余应力分布图,可知喷丸后引入的残余压应力基本存在于距表面250 范围内,因此对喷丸模拟件断口进行电镜拍照时,主要针对近表面进行电镜拍照,分析残余应力对近表面裂 纹扩展的影响。以未喷丸模拟件为例,分别在裂纹面右侧裂纹扩展处拍照,从而获得裂纹稳定扩展阶段的断 口形貌,从图11a、11b中可以看到,表面裂纹扩展阶段的疲劳辉纹十分明显且与模拟件表面垂直,裂纹垂直 于疲劳辉纹沿水平方向扩展。观察喷丸模拟件扩展阶段表面裂纹,从图11c-11f可以看出,裂纹稳定扩展阶 段近表面的疲劳辉纹与模拟件表面呈一定夹角,表面裂纹的扩展方向发生改变,致使最终裂纹形态呈现“口 袋”型。

3.3 应力强度因子分析

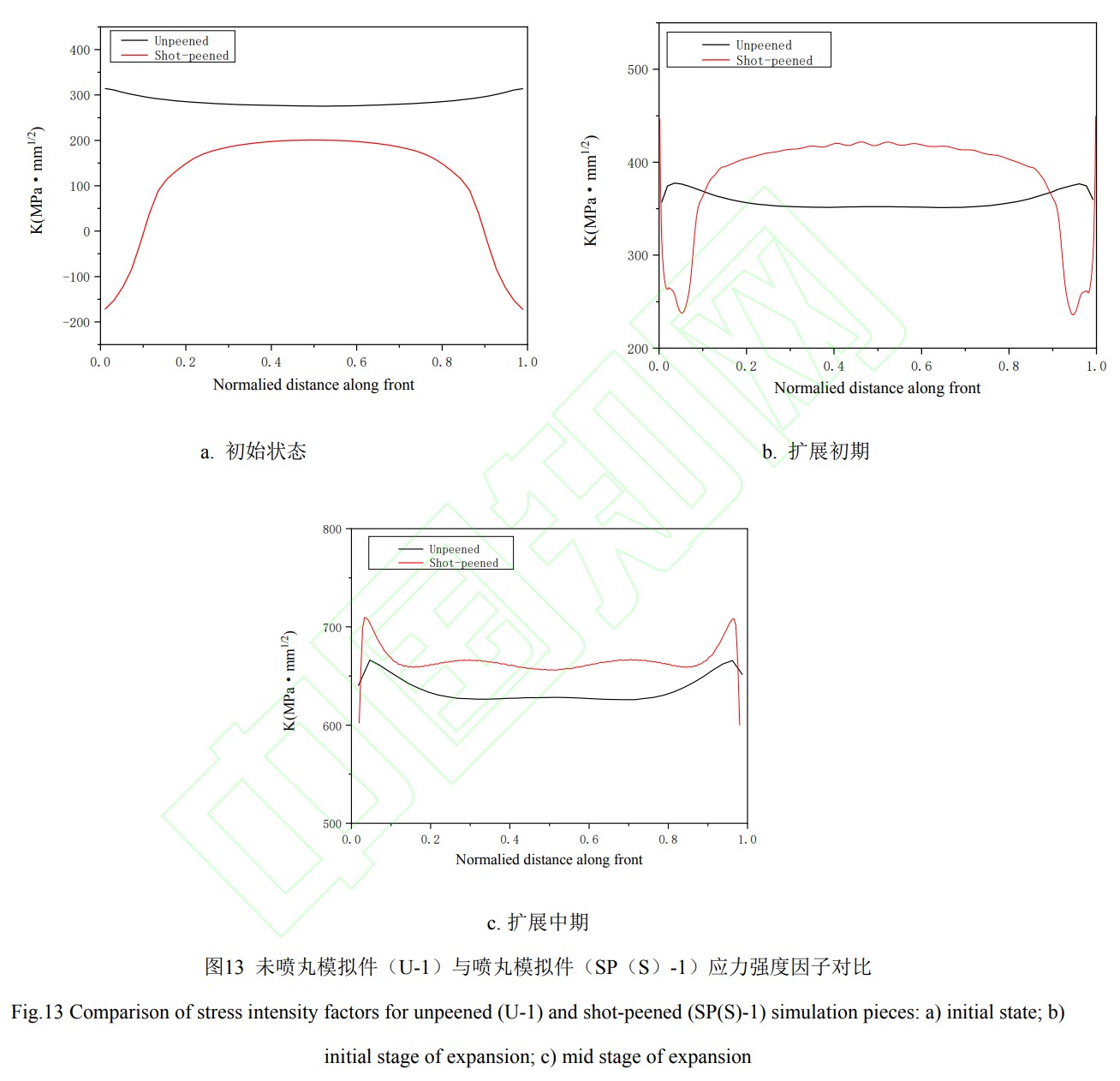

通过对模拟件断口进行观察,发现喷丸改变了模拟件表面裂纹的扩展方向,造成裂纹形状从椭圆型变成 了近似“口袋”型。为了探究裂纹形状、残余压应力及外载荷等多方面因素对裂纹疲劳寿命的影响,结合数 值仿真分析结果,对裂纹前缘的应力强度因子进行分析讨论。以未喷丸模拟件U-1及喷丸模拟件SP(S)-1不 同扩展阶段裂纹前缘的应力强度因子为例,讨论应力强度因子随裂纹前缘的变化以及喷丸强化对其的影响作 用,其中初始预制缺陷、裂纹扩展初期及裂纹扩展中期的裂纹前缘形状分别如图12所示。

未喷丸模拟件 U-1 与喷丸模拟件 SP(S)-1 裂纹前缘应力强度因子的对比如图 13 所示。当表面裂纹 为初始状态,根据图 13a,此时喷丸模拟件的应力强度因子随裂纹前缘呈现出中间高两端低的趋势,造成这 种变化主要是喷丸处理引入的残余压应力与外载荷造成的拉应力相互叠加的作用,裂纹更易于在深度方向扩 展,表面扩展速率较慢,导致裂纹形状逐渐扩展为“口袋”型。喷丸模拟件的裂纹前缘应力强度因子整体小 于未喷丸模拟件,表面处裂纹应力强度因子更是远小于未喷丸模拟件,因此,喷丸会降低初始预制裂纹表面 的扩展速率,增大裂纹的萌生寿命。

表面裂纹刚进入扩展阶段时(单边裂纹扩展长度达到 0.19mm),应力强度因子对比如图 13b 所示,此 时喷丸模拟件裂纹在深度方向扩展较长,内部应力强度因子较大;而近表面在残余压应力的作用下,应力强 度因子较小;扩展阶段裂纹形态为“口袋”型,裂纹前缘与模拟件表面成锐角状,根据文献[24]中应力强度 因子与裂纹形状的关系,此时裂纹表面附近的应力强度因子较大。于是在裂纹形状、外载荷及残余应力等多 重因素影响下,裂纹前缘应力强度因子呈“W”波动状,在表面高应力强度因子的带动下,表面裂纹扩展速 率增大,裂纹扩展寿命减小。

当表面裂纹处于扩展中期阶段(单边裂纹扩展长度达到 1.50mm),应力强度因子对比如图 13c 所示, 此时喷丸模拟件裂纹前缘形态较平滑,残余应力影响减小,整体与未喷丸模拟件相比,裂纹前缘的应力强度 因子更大。因此表面裂纹在扩展阶段,喷丸模拟件的裂纹扩展速率更快,扩展寿命更小。

根据未喷丸及喷丸模拟件裂纹前缘应力强度因子的对比,可以得出:在裂纹萌生阶段,喷丸模拟件表面 裂纹应力强度因子较小,扩展速率较慢,裂纹萌生寿命较长;在扩展阶段,喷丸模拟件表面裂纹应力强度因 子较大,扩展速率较快,裂纹扩展寿命较短。

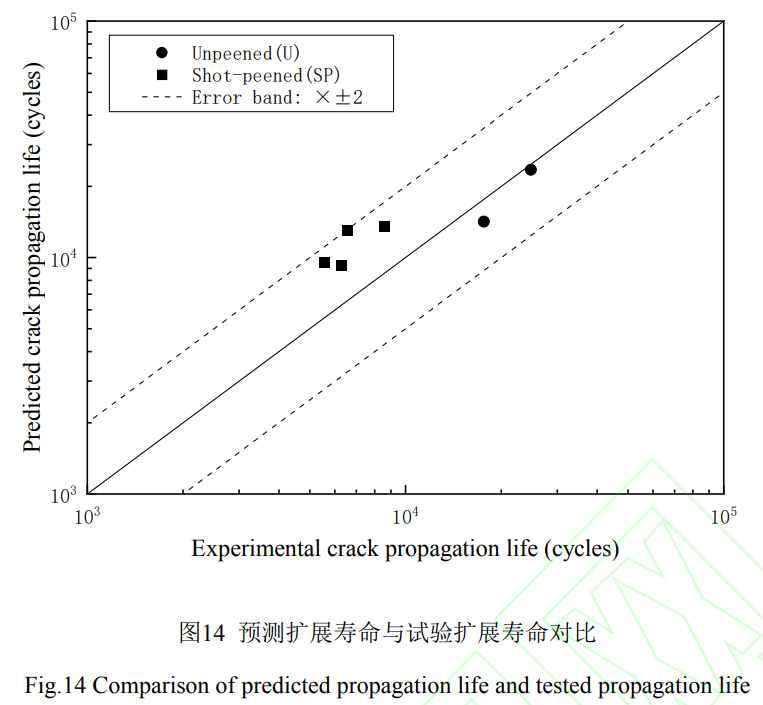

3.4 仿真预测寿命

图 14 为模拟件疲劳裂纹的试验扩展寿命与模型预测扩展寿命分散带图,观察到预测寿命皆位于试验扩 展寿命两倍分散带内。

整体而言,采用喷丸处理的预测扩展寿命要大于试验实测值,这一差异归因于有限元计算使用的是断裂 力学里的应力叠加,将残余应力转换成了裂纹面上的载荷,从而计算等效的应力强度因子,未充分考虑实际 试验过程中残余应力的松弛效应[25,26]。尽管存在这一局限性,该预测方法依然表现出了良好的预测精度 ,成功证实了有限元模型预测残余应力场效应下疲劳裂纹扩展寿命的可行性和适用性。

4、总结

本研究根据 TC4 钛合金风扇盘的结构和服役工况,设计了含不同尺寸初始缺陷的模拟件,通过喷丸强 化对模拟件引入了不同应力水平的残余应力场,并模拟风扇盘的服役载荷开展了疲劳裂纹扩展实验,探究喷 丸强化对 TC4 风扇盘裂纹扩展行为的影响,具体结论如下:

(1).疲劳裂纹扩展试验结果表明,随着初始缺陷尺寸的增大,模拟试验件的疲劳裂纹扩展寿命减小; 当初始缺陷尺寸恒定时,喷丸强度的增大会导致表面裂纹萌生寿命增加,扩展寿命减小。

(2).模拟件的断口分析结果显示,未喷丸模拟件表面裂纹主要沿水平方向进行扩展,裂纹形态呈椭圆 状;喷丸强化引入的残余压应力改变了近表面的裂纹扩展方向,与模拟件表面呈一定夹角,使得裂纹形态呈 “口袋”型。此外,仿真分析得到的裂纹扩展路径与断口观测获得的裂纹形貌特征具有高度一致性,这为预 测残余应力作用下的疲劳裂纹扩展行为提供了有效的技术支持。

(3).结合 FRANC3D 进行裂纹扩展仿真分析,考虑残余应力所引起的裂纹闭合效应,采用修正的 Paris裂纹扩展速率模型,预测裂纹扩展路径及寿命。仿真结果发现喷丸强化引入的残余压应力使得裂纹在 表面扩展速率较慢,形成“口袋”型裂纹;在裂纹形状、外载荷及残余应力等多重因素的影响下,喷丸模拟 件表面裂纹在萌生阶段应力强度因子较小,扩展阶段应力强度因子较大,因此喷丸强化会导致裂纹萌生寿命 增加,扩展寿命减少。通过该仿真方法得出的预测寿命在试验寿命两倍分散带内。

参考文献:

[1]. 邹煜申, 宣海军, 范梦龙, 等. 某动力涡轮盘裂纹扩展寿命研究[J]. 航空发动机, 2018, 44(6): 5.

Zou Y S, Xuan H J, Fan M L, et al. Study on Crack Growth Life of a Power Turbine Disk[J]. Aeroengine,2018, 44(6): 5.

[2]. 王彬文, 陈先民, 苏运来, 等. 中国航空工业疲劳与结构完整性研究进展与展望[J]. 航空学报, 2021,42(5): 39.

Wang B. W, Chen X. M, Su Y. L, et al. Research Progress and Prospect of Fatigue and Structural Integrity for Aeronautical Industry in China [J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(5): 39.

[3]. Wang Z M, Jia Y F, Zhang X C, et al. Effects of Different Mechanical Surface Enhancement Techniques on Surface Integrity and Fatigue Properties of Ti-6Al-4V: A Review[J]. Critical Reviews in Solid State and Material Sciences, 2019: 1-25.

[4]. 吴瑛, 雷丽萍, 曾攀. 喷丸对 H13 钢单边带缺口试样疲劳裂纹扩展行为的影响[J]. 中国表面工 程, 2017,30(4): 117-126.

Wu Y, Lei L, Zeng P. Effects of Shot Peening on Fatigue Crack Propagation Behavior of Single Notched H13 Steel Specimens[J]. China Surface Engineering, 2017, 30(4): 117-126.

[5]. Jiao Y, He W F, Shen X J. Enhanced High Cycle Fatigue Resistance of Ti-17 Titanium Alloy After Multiple Laser Peening Without Coating[J]. Int. J. Adv. Manuf. Technol., 2019, 104: 1333.

[6]. 聂祥樊, 魏晨, 侯志伟等. 激光冲击强化提高外物打伤钛合金模拟叶片高周疲劳性能[J]. 航空动 力学报, 2021, 36(1): 137.

Nie X F, Wei C, Hou Z W, et al. Improving Fatigue Performance of Titanium Alloy Simulated-blade Subjected to Foreign Object Damage by Laser Shock Peening[J]. Journal of Aerospace Power, 2021, 36(1):137.

[7]. 徐明, 孙汝剑, 曹子文, 等. 激光冲击 TC17 钛合金叶片的微观组织/应力演变及缺口振动疲劳性 能[J].表面技术, 2023, 52(06): 429-438.

Xu M, Sun R, Cao Z, et al. Microstructure/Stress Evolution and Notch Vibration Fatigue Property of Laser Shock Peened TC17 Titanium Alloy Blades[J]. Surface Technology, 2023, 52(6): 429-438.

[8]. 李松夏, 乔红超, 赵吉宾, 等. 激光冲击强化技术原理及研究发展[J]. 光电工程, 2017, 44 (06): 569-576.

Li S X, Qiao H C, Zhao J B, et al. Research and Development of Laser Shock Processing Technology[J].Opto-Electronic Engineering, 2017, 44(6): 569-576.

[9]. 胡俊, 廖凯, 罗鹏博, 等. 喷丸对铝合金亚表面裂纹闭合修复的影响与试验[J]. 表面技术, 2024, 53(07):180-189.

Hu J, Liao K, Luo P B, et al. Effect and Experiment of Shot Peening on Closure and Repair of Sub-surface Cracks in Aluminum Alloy[J]. Surface Technology, 2024, 53(7): 180-189.

[10]. Farrahi G H, Lebrijn J L, Couratin D. Effect of Shot Peening on Residual Stress and Fatigue Life of a Spring Steel[J]. Fatigue & Fracture of Engineering Materials & Structures, 2007, 18(2): 211-220.

[11]. 王成, 李开发, 胡兴远, 等. 喷丸强化残余应力对 AISI 304 不锈钢疲劳裂纹扩展行为的影响 [J].表面技术, 2021, 50(9): 11.

Wang C, Li K F, Hu X Y, et al. Effects of Shot Peening-induced Residual Stresses on Fatigue Crack Propagation Behavior of AISI 304 Stainless Steel[J]. Surface Technology, 2021, 50(9): 11.

[12]. 周晓刚, 纪飞飞. 多次激光喷丸作用下 TC4 钛合金的疲劳性能及微裂纹扩展预测模型[J]. 机械 工程材料, 2021, 45(5): 5.

Zhou X G, Ji F F. Fatigue Properties and Crack Growth Prediction Model of TC4 Titanium Alloy Subjected to Multiple Laser Shot Peening[J]. Materials for Mechanical Engineering, 2021, 45(5): 100-104.

[13]. Fan M, Chen C, Xuan H, et al. Effect of Residual Stress Induced by Different Cooling Methods in Heat Treatment on the Fatigue Crack Propagation Behaviour of GH4169 Disc[J]. Materials. 2022; 15(15): 5228.

[14]. GB/T 3621-2022, 钛及钛合金板材[S].

[15]. 李岩, 冯永志, 丁继伟, 等. Franc3D 裂纹扩展计算中初始裂纹的参数确定[J]. 科学技术创新, 2020(18):33-34.

Li Y, Feng Y Z, Ding J W, et al. Determination of Initial Crack Parameters in Franc3D Crack Propagation Calculations[J]. Scientific and Technological Innovation, 2020(18): 33-34.

[16]. Paris P C, Erdogan F A. Critical Analysis of Crack Propagation Laws. Trans ASME J Basic Eng[J]. Journal of Basic Engineering, 1963, D 85(4): 528-534.

[17]. Elber, Wolf. Fatigue Crack Closure under Cyclic Tension[J]. Engineering Fracture Mechanics, 1970, 2(1):37-45.

[18]. Farrahi G H, Majzoobi G H, Hosseinzadeh F, et al. Experimental Evaluation of the Effect of Residual Stress Field on Crack Growth Behaviour in C(T) Specimen[J]. Engineering Fracture Mechanics, 2006, 73(13):1772-1782.

[19]. 王建方, 郭小军, 胡殿印, 等. TC4 钛合金残余应力场下裂纹扩展特性研究[J]. 热加工工艺, 2019,48(18): 35-40.

Wang J F, Guo X J, Hu D Y, et al. Study on Crack Propagation Characteristics of TC4 Titanium Alloy under Residual Stress Field[J]. Hot Working Technology, 2019, 48(18): 35-40.

[20]. 吕鹤婷, 王建明, 刘兴睿. 喷丸残余应力对裂纹闭合效应影响的数值仿真[J]. 中国表面工程, 2016,29(2): 9.

Lv H T, Wang J M, Liu X R. Numerical Simulation for Residual Stress Fields of Shot-peening on Crack Closure Effects[J]. China Surface Engineering, 2016, 29(2): 9.

[21]. GB/T 6398-2017, 金属材料 疲劳试验 疲劳裂纹扩展方法[S].

[22]. 张智轩, 石多奇, 杨晓光. 含销钉孔边裂纹的某压气机轮盘裂纹扩展分析[J]. 航空动力学报, 2016,31(3): 567-574.

Zhang Z X, Shi D Q, Yang X G. Analysis of Crack Propagation for a Compressor Disk with Cracks on Pin Holes[J]. Journal of Aerospace Power, 2016, 31(3): 567-574.

[23]. 蒋聪盈, 黄露, 王婧辰, 等. TC4 钛合金激光冲击强化与喷丸强化的残余应力模拟分析[J]. 表 面技术,2016, 45(04): 5-9+52.

Jiang C Y, Huang L, Wang J C, et al. Simulation Analysis of the Residual Stress Field of TC4 Ti Alloy under Laser Shock Peening and Shot Peening[J]. Surface Technology, 2016, 45(04): 5-9+52.

[24]. Livieri P , Segala F . An Analysis of Three-dimensional Planar Embedded Cracks Subjected to Uniform Tensile Stress[J]. Engineering Fracture Mechanics, 2010, 77(11): 1656- 1664.

[25]. Boyce B L, Chen X, Peters J O, et al. Mechanical Relaxation of Localized Residual Stresses Associated with Foreign Object Damage [J]. Materials Science and Engineering: A, 2003, 349(1-2): 48-58.

[26]. 赵慧生, 陈国清, 盖鹏涛, 等. 拉-拉疲劳载荷下钛合金湿喷丸的残余应力松弛及再次喷丸工艺 [J]. 材料工程, 2020, 48(5): 136-143.

Zhao H S, Chen G Q, Gai P T, et al. Residual Stress Relaxation and Re-shot-peening Process of Wet Shot-peened Titanium Alloy during Tensile Fatigue Load[J]. Journal of Materials Engineering, 2020, 48(5):136-143.

tag标签:TC4钛合金