发布日期:2025-1-5 17:18:41

钛合金具有密度低、比强度高、生物相容性好、耐蚀性好等优异性能,被誉为“未来钢铁”,是具有巨大发展潜能的结构材料,在航空航天、石油化工、医学、民用领域有着广阔的应用前景[1]。全球而言,我国钛资源储量丰富,居世界首位[1,2]。然而,钛仍被归类为“稀有金属”,其主要原因是钛的熔炼技术复杂,加工难度大,制造成本居高不下。目前,钛合金的制备技术主要有熔铸法及粉末冶金法。铸造钛合金的研究开发已较成熟且取得较大应用,但熔炼设备仍较昂贵,原材料利用率通常只能达到25%~50%[3,4]。因此,使用熔铸法制备钛合金成本仍偏高,难以满足各民用领域对钛合金低成本的要求[5]。美国早已实现了粉末冶金钛合金的产业化应用,而我国粉末冶金钛产业仍处于起步阶段。因此,开发低成本、近净成形的粉末冶金技术已成为我国钛行业发展的必然趋势。凝胶注模成形技术(Gelcasitng)——是20世纪90年代初美国橡树岭国家实验室研究人员为解决大尺寸、复杂形状陶瓷零部件的近净成形问题而发明的全新的湿法成形技术[5-6]。与传统湿法成形工艺相比,凝胶注模成形技术设备简单,流程短,无需走催化脱脂工艺,坯体强度高,密度均匀,不易变形,在陶瓷领域已有不少成功应用,如卫星、导弹石英天线罩等的制备[8]。美国霍尼韦尔公司利用该技术成功制备出燃气轮机用涡轮类陶瓷零件。近年来,随着凝胶注模成形技术的发展及成熟,其应用领域逐渐从陶瓷向金属方向发展[17]。国外研究人员从众多金属中筛选出适合凝胶注模成形方法的金属粉末,如不锈钢、铝合金、钛合金、耐热金属和铜合金等[15]。然而,钛的凝胶注模成形研究主要集中在多孔钛的制备。KendraAE等[15]以氢化钛粉末(平均粒度2μm)为原料,利用PMMAPnBA-PMMA的热可逆凝胶特性制备出多孔钛,研究了氢化钛粉末的固相含量对浆料流变性能的影响,造孔剂含量对孔隙率及力学性能的影响,最终制备出孔隙率达44%的多孔钛样品。在钛合金致密结构件制备方面,国内外尚未出现成功的凝胶注模技术应用案例。凝胶注模技术制备钛合金的关键在于原料成本和间隙元素含量的控制。钛金属性质比较活泼,易氧化,成形、烧结过程中容易与凝胶体系反应导致氧、碳等杂质元素增加。原料方面,氢化脱氢(HDH)钛粉成本较低,保形性好,但流动性差,脱脂烧结过程中容易增氧增碳,而球形钛粉流动性好,氧含量低,但价格较高。基于上述背景,作者团队对钛合金的凝胶注模成形进行了大量研究,开发出针对钛合金的低氧凝胶体系,制备出低成本的凝胶注模成形制品。本文为发展凝胶注模技术工业化制备低成本、高性能、大尺寸复杂形状钛合金部件奠定基础,对发展高性价比、高性能的钛部件及钛及钛合金在化工、能源、航空航天领域的广泛应用具有重要的促进作用。

1、实验

1.1实验原料

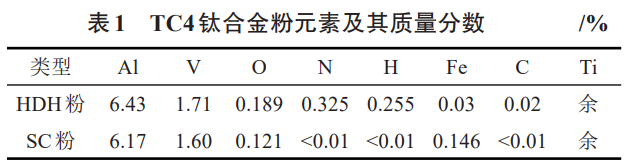

粉末原料采用氢化脱氢(HDH)TC4粉末和球形(SC)TC4粉末,粉末元素及含量见表1,两种粉末形貌及粒径分布见图1。凝胶体系中有机单体为甲基丙烯酸羟乙酯(HEMA,分析纯,纯度大于等于98.5%),交联剂为N,N-二甲基丙烯酰胺(MBAM分析纯,纯度大于等于98.5%),溶剂为二甲苯(C8H10分析纯,纯度大于等于99.5%),引发剂为过氧化苯甲酰((C6H5CO)2O2,简称BPO,分析纯,纯度大于等于98.0%)。油酸和异辛醇分别作为分散剂和消泡剂。

1.2实验过程

首先将HEMA单体和交联剂MBAM加入二甲苯中制备预混液。然后按照一定比例加入两种钛合金粉末制备成TC4钛料浆,同时加入适量油酸和异辛醇,使用真空脱泡搅拌机搅拌40min。再加入BPO搅匀后迅速倒入40mm×40mm×80mm的长方体硅胶模具中。注模过程在振动台上操作,以将料浆中的气泡振出减少缺陷。脱模后进行干燥,待坯体完全干燥后在脱脂烧结真空炉中进行负压脱脂,升温速率为2℃/min,气体流速为60mL/min,在450℃保温60min。然后于真空脱脂烧结炉中在1200℃~1350℃保温3h,得到烧结坯,最后切取规定尺寸的拉伸试样及金相样品进行检测。

1.3检测与分析

原始粉末的粒径分布采用激光粒度分析仪(LS-POP)测量。钛粉末悬浮浆料的粘度使用NDJ79旋转式粘度计测量。采用DiscoveryTA25型热分析仪对坯体中有机物热分解情况进行测试,测试温度为室温±600℃,测试气氛为氩气,以10℃/min的升温速率加热坯体,测量坯体质量的变化。烧结后的坯体密度采用阿基米德排水法测定。化学成分分析主要测定碳、氧、氮含量。氧和氮含量使用氧氮氢分析仪(Eltra-ONH2000)。碳含量是通过高频燃烧和红外吸收法使用碳硫分析设备(EMIA-820VHORIBA)进行测试。利用X射线光电子能谱(XPS,ThermoEscaLab250XI)测量了表面化学成分。静态力学拉伸试验根据ASTM-E08在WDW-200D微机控制电子式万能材料试验机上进行。

2、结果与讨论

2.1料浆流变性能分析

由于氢化脱氢钛粉价格仅为球形粉的1/3左右,为降低原材料粉末成本,本文在球形粉中加入一定比例的氢化脱氢粉末,以实现低成本的目标。本节主要研究了两种粉末配比、固相含量、粘结剂以及分散剂浓度对浆料流变性能的影响。

2.1.1粉末配比与固相含量对浆料流变性能的影响

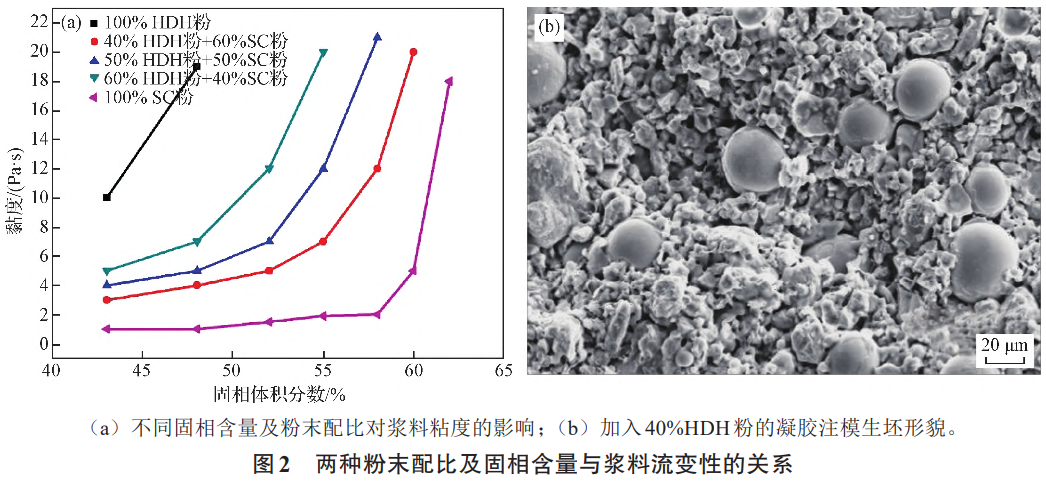

对凝胶注模料浆来说,球形粉末流动性好,不易氧化,而氢化脱氢粉保形性好,但流动性差,比表面积大,烧结时易与杂质元素反应导致性能变差,但从成本上考虑,在料浆中添加40%(质量分数)以上的氢化脱氢粉,总原料成本可降低30%以上,有利于实现低成本的目标。另一方面,在粘结剂一定的情况下,固相含量越高,烧结收缩系数越小,产品尺寸越稳定,但过高的固相含量会使浆料流动性变差而影响成形。因此,在保证粘结剂和油酸浓度不变的情况下,对不同粉末配比及固相含量的浆料粘度进行测试,结果如图2所示。当固相含量相同时,球形粉末占比越高,料浆的流动性越好。综合考虑成本和料浆性能,当料浆中加入50%(质量分数)HDH粉时,固相含量为55%(体积分数)时,既能保证浆料一定的流动性,同时还有较低的收缩系数。

2.1.2粘结剂浓度对浆料流变性能的影响

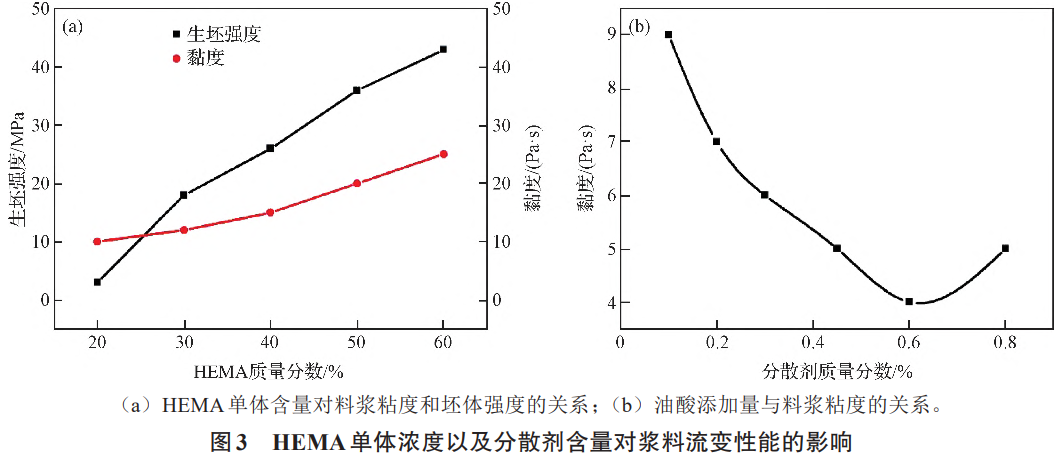

粘结剂的浓度对浆料流动性和生坯强度有重要的影响。粘结剂浓度过低,生坯强度不足,产品难以保持形状,粘结剂浓度过高,浆料流动性差,脱脂时间长,残留杂质多,因此,需要在保证浆料流动性和生坯强度的情况下尽量降低粘结剂的浓度。图(3a)为加入50%HDHTC4粉,固相含量55%时浆料浓度随HEMA单体浓度的变化曲线。由图可知,浆料粘度的升高速率随单体浓度的增加而逐渐降低,这是由于HEMA单体具有一定的悬浮分散作用,浓度增加时可在一定程度上提高浆料的流动性。当单体浓度为30%(质量分数)时,浆料流动性较好,同时保证生坯具有足够的强度。

2.1.3分散剂含量对浆料流变性能的影响

分散剂的添加能有效分散浆料中的粉末颗粒,同时还能防止颗粒的沉降和团聚。以油酸作为分散剂,研究了其添加量对浆料流动性能的影响,结果如图3(b)所示。当固相含量55%,粘结剂含量30%时,浆料粘度随油酸的添加量增加呈现先降低后升高的趋势,当油酸含量为0.60%时,浆料粘度达到最低值。以上研究结果表明,添加50%HDH粉+50%SC粉,分散剂油酸最佳添加量为0.60%、HEMA单体浓度30%、浆料固相含量为55%,保证浆料较好的流动性和较低的收缩率,为烧结出尺寸稳定的高质量样品提供保障,同时具备良好的成本效益。

2.2烧结行为分析

凝胶注模技术的脱脂和烧结一次进行,无需进行额外的脱脂工序(如注射成形催化脱脂、溶剂脱脂)。凝胶注模成形坯体中,溶剂完全挥发后留下的孔隙为粘结剂的排出提供了畅通的通道,因此有利于完全去除粘结剂,适合大尺寸部件的制备。当前研究对HEMA凝胶体系的热力学行为进行了分析,但是不同材料、单体浓度等因素对HEMA交联影响各异,使得凝胶分解温度略有不同。

2.2.1坯体热脱脂

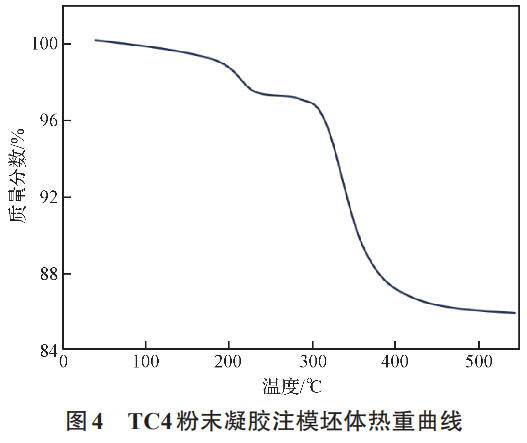

在生坯脱脂过程中,钛合金粉末容易被氧化,须在真空或者惰性气氛中进行。为制定适合的热脱脂升温制度,了解粘结剂在各个温度下的分解情况,减少粘结剂以游离碳的形式残留在脱脂坯,对坯体进行了热重分析。图4为凝胶坯体热重曲线,第一阶段为结合水的去除、调节剂和大分子链的裂解。此阶段发生在230~350℃之间,钛粉有约2.2%的失重。第二阶段在350~450℃,此阶段失重速度最快。350~400℃失重曲线最陡,对应聚合物网络的大规模分解,400~450℃失重速率逐渐下降,在350~450℃时失重约10.3%。第三阶段为450℃之后,仍有较少量的失重,这是因为在热重测试过程中升温速率较快,分解残留物不能排除。根据上述热分析结果,凝胶注模钛在脱脂烧结过程中,应在较小的升温速率下,在300~450℃之间缓慢加热,避免有机物分解过快导致坯体开裂。

2.2.2坯体烧结

(1)显微组织分析

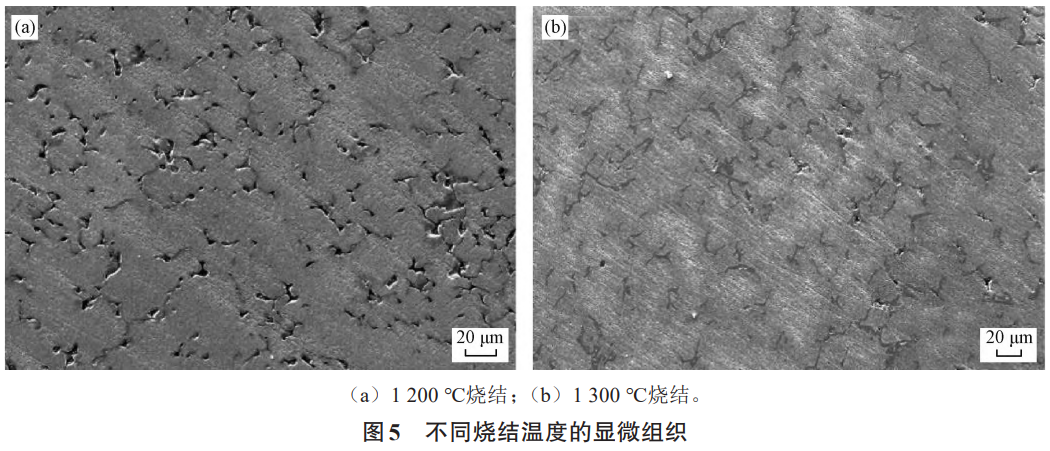

图5为不同烧结温度下烧结态样品的微观组织。当烧结温度为1200℃时,在组织中存在较多孔隙,并且孔隙呈不规则形状且连续,烧结密度仅有94.3%。当烧结温度提高至1300℃时,组织中的孔隙数量明显减少,且形状均为细小的圆形封闭孔洞,烧结密度达到99.5%。

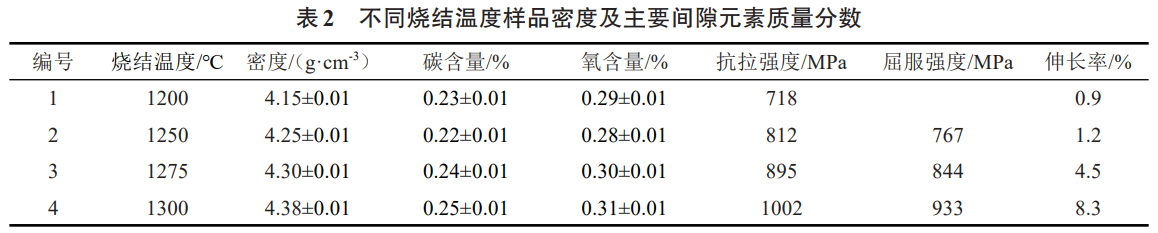

因此,采用凝胶注模技术制备钛合金时,需要在1300℃烧结才能基本达到全致密,比注射成形技术的烧结温度(1200℃)高。为进一步找出烧结温度差异原因,对坯体进行了成分分析。结果如表2所示,采用凝胶注模方法在不同温度下烧结后,氧含量约0.3%,碳含量约0.23%(质量分数),相比注射成形,碳、氧含量均偏高。

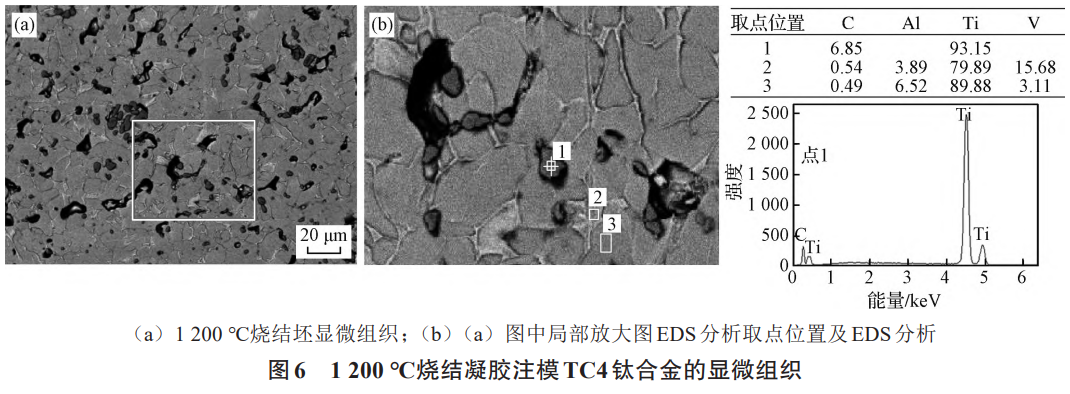

氧元素是影响钛合金粉末烧结致密的重要因素。而凝胶注模烧结坯中的氧含量一部分来源于钛合金粉末原料,另一部分则来源于HEMA热分解过程中钛粉与小分子碳氧氢有机物的化学反应。常温下,钛粉末表面有一层致密的氧化膜,但在高温下,氧在钛中的固溶度很高。当升温至550~700℃时,钛粉末表面氧化膜及脱脂过程中所吸附碳氧小分子逐渐溶解并向基体扩散,钛的致密化过程开始。由于添加了一部分HDH粉,其形状不规则,粒度细小,比表面积大,活性更高,在相同温度下比球形粉更容易吸附脱脂分解的小分子碳氧化合物,导致增氧增碳。另一方面,与注射成形所使用的粘结剂不同,HEMA需要更高的分解温度和更长的分解时间,也促进了钛粉末在脱脂过程中与杂质元素的反应,导致氧含量的升高,阻碍了烧结致密化。另外,通过观察样品的显微组织发现,在不同烧结温度样品的孔洞和晶界处均发现多处深灰色颗粒物,如图6(a)中的红色标记所示。将样品局部放大后对不同位置进行成分分析,如图6(b)所示,取1,2,3三点,点1取样点为黑色孔洞内的深灰色颗粒,点2取样点为晶间浅色组织,点3取样点为晶内灰色组织,EDS成分如图6(b)表格和能谱图所示。点2和点3成分分别与β和α态组织相符,可确定晶间浅色组织为β相,晶内为α相。点1碳含量约6.94%,余量为钛,说明深灰色颗粒是碳化钛。经分析,凝胶网络中的高分子聚合物在热分解过程中发生如低分子量产物的热分解、大分子的键裂解、重组反应和挥发等一系列反应,在有机物分解和排出坯体过程中,分解的小分子碳氧氢有机物在粉末颗粒间的空腔内形成碳氧浓度较高的气氛。当温度升高时,氧碳和钛粉发生原位反应:氧元素固溶在钛基体中,而由于碳元素在钛中固溶度较低,则在晶界处和晶粒内部形成了TiC颗粒。

(2)力学性能分析

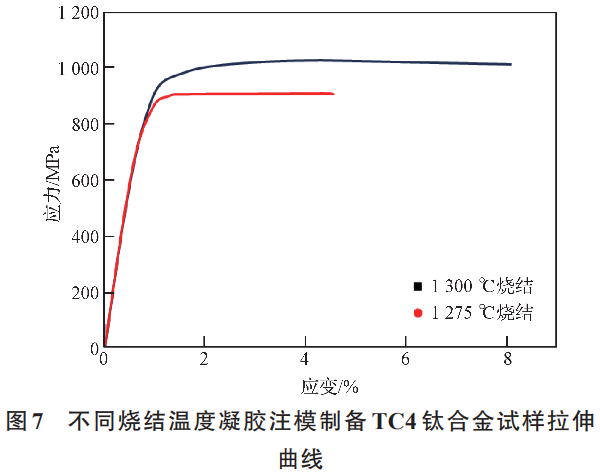

坯体在1200~1300℃下真空烧结后的力学性能和密度在表2中列出。结果显示,在1200~1300℃温度范围内,样品的致密度随温度的升高而升高,1300℃时基本达到全致密。在1200℃烧结时,烧结密度仅有4.15g/cm3,相对密度94.3%,导致屈服强度仅为718MPa,基本无伸长率。烧结温度继续升高至1275℃时,密度升高至4.30g/cm3,强度和塑性明显提高。1300℃烧结的样品烧结密度达到4.38g/cm3,相对密度达到99.5%以上,基本达到全致密,抗拉强度为1002MPa,屈服强度为933MPa,伸长率为8.3%。

1275℃烧结时相对密度97.5%,内部仍残留约2.5%的孔隙使材料强度、韧性下降,是伸长率偏低的主要原因。当提高烧结温度至1300℃,抗拉强度和伸长率都大幅度上升。通常来说,TC4钛合金的抗拉强度一般在895~965MPa之间,经过固溶处理和时效处理,抗拉强度可以提高到1100MPa或更高。在1300℃烧结后,抗拉强度为1002MPa。这由于较高温度下烧结的相对密度较高,强度和塑性都随致密度的升高而升高。然而,相比未经强化处理的样品,抗拉强度仍明显偏高,除了致密度上升带来综合性能的提高,还归因于氧、碳元素的固溶强化,以及TiC颗粒的第二相强化。

(3)断口形貌分析

通过试样的断口形貌进一步佐证。拉伸试验后烧结样品的断口形貌如图8(a)、(b)所示,由图可知,不同温度的断裂形态有明显差异。当烧结温度为1275℃时,宏观形貌比较平整,伸长率较低,其断口形貌以脆性断裂为主,且断裂面发现多处较大的孔洞和缝隙。先前的研究表明,在存在大孔隙的情况下,裂纹更容易萌生和扩展。由于此时相对密度仅为97.5%,尚有约2.5%的残余孔隙,导致应力集中和裂纹扩展,所以样品的强度和塑性都较低。当烧结温度升高至1300℃时,如图8(c)、(d)所示,断口处可观察到典型韧性断裂断口的韧窝组织,且韧窝较细密。

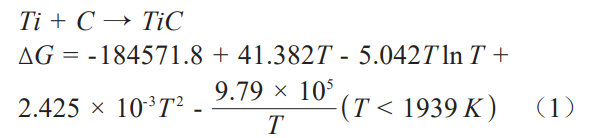

此外,在一些晶间裂缝中检测到TiC颗粒。TiC颗粒的形成来源于脱脂过程中高分子有机物分解时与钛粉原位合成。Ti和C反应生成TiC的标准自由能可用式(1)表示:

在1473~1573K下,Ti与C反应的吉布斯自由能∆G<0,表明在1200~1300℃下烧结时,TiC的原位生成是自发的。工业生产中,由于TiC硬度高,熔点高,化学稳定性好,与钛基体具有良好的冶金相容性,常常作为钛基合金或纯钛基质的增强相。

TiC增强相的产生对晶粒长大起阻碍作用,同时更多的晶界可以阻碍位错运动,从而提高材料的强度。但由于TiC属于脆硬相,维氏硬度3000~3300HV,弹性模量为450GPa,而TC4的维氏硬度为410~450HV,弹性模量为110GPa。其引入会导致材料的塑性下降,因此,由于在氧、碳元素偏高的情况下,与注射成形相比,1300℃烧结的样品抗拉强度偏高而塑性相对不足。

3、结论

本文中研发了适用于钛合金的低氧HEMA凝胶体系,并通过HDH钛合金粉和球形钛合金粉按比例混合制备低成本TC4钛合金浆料,探究了该体系的脱脂、烧结行为及影响因素。主要结论如下:

(1)钛粉浆料配置50%HDH粉+50%SC粉,油酸添加量0.60%、HEMA单体浓度30%、浆料固相含量为55%时,能得到综合性能较好的浆料,且具有较好的经济效益。

(2)在低氧HEMA凝胶体系脱脂过程中,300~450℃为高分子有机物迅速分解阶段,应适当降低升温速率,避免有机物分解过快导致坯体开裂。脱脂过程中高分子有机物的碳、氧杂质对样品致密化和塑性有不良影响,需通过调整升温曲线严格控制碳氧元素含量。

(3)使用HEMA凝胶体系烧结,应适当提高烧结温度以促进致密化,最终坯体密度可达4.38g/cm3,

拉伸强度为1002MPa,屈服强度为933MPa,伸长率为8.3%,能够满足大部分钛零部件实际使用需求。

参考文献:

[1] QIU G, Guo Y. Current situation and development trend of tita‐ nium metal industry in China[J]. International Journal of Miner‐ als, Metallurgy and Materials, 2022, 29(4): 599.

[2] 荣婷,徐迪,邵建波,等 .增材制造用适航级钛合金粉末在民用 航空领域中的研究与应用进展[J]. 粉末冶金工业, 2024, 34 (4): 170.

[3] Saurabh A, Meghana, CM, et al.Titanium-based materials: syn‐ thesis, properties, and applications[J]. Materials TodayProceedings, 2022, 56(1): 412.

[4] 黄晓刚, 何勇, 王健, 等 . 钛及钛合金粉末近净成形技术研究 进展[J]. 粉末冶金工业, 2022, 32(3): 34.

[5] 李安, 罗成, 杨博文, 等. 3D打印用钛合金及粉末制备技术研 究进展[J].粉末冶金工业, 2024, 34(2): 127.

[6] 周新文, 左烨盖, 张强. 氧含量对粉末冶金制品的影响及其脱 氧方法进展[J]. 粉末冶金工业, 2024, 34(5): 140.

[7] TAN J H, HUANG R X, LIN H T, et al. Fully ceramic microen‐ capsulated fuels with high TRISO particles loading capacity fabricated by gel-casting[J]. Journal of Nuclear Materials, 2023, 581: 154449.

[8] YANG X, LI B, ZHANG C, et al. Fabrication and properties of porous silicon nitride wave-transparent ceramics via gel-casting and pressureless sintering[J], Journal of Material Science and Engineering A, 2016, 663: 174.

[9] JIN H, DONG M J, KAN Y M, et al. Fabrication of Transparent AlON by Gel Casting and Pressureless Sintering[J]. Journal of Inorganic Materials, 2023, 38(2): 193.

[10] CAO C R, GAO S Y, SUN Y, et al. Fabrication of complicated silicon carbide ceramic components by acrylate gel-casting[J]. Journal of Ceramic Science and Technology, 2021, 12(1): 37.

[11] DOU X Y, LIU X, et al. Biomimetic Porous Ti6Al4V Implants: A Novel Interbody Fusion Cage via Gel-Casting Technique to Promote Spine Fusion[J]. Advance Healthcare Materials, 2024, 56(18): 5147.

[12] REN X Y, TANG S L, et al. Effect of Titanium Modification on Microstructure and Impact Toughness of High-Boron MultiComponent Alloy[J]. Metals, 2021, 11(2): 193.

[13] ZHANG Z X, WU R R, et al. Characterization of Microstruc‐ ture and Mechanical Properties of Ti-6Al-4V Alloy after Cyclic Heat Treatment[J]. Materials Science- Medziagotyra, 2021, 27 (1): 27.

[14] 郭克星 . 增材制造钛合金组织及性能研究现状[J]. 有色金属 加工, 2024, 53(5): 1.

[15] 辛社伟,刘向宏,张思远,等 .钛合金低成本化技术的研究与发 展[J]. 稀有金属材料与工程, 2023, 52(11): 3971.

[16] ZONG Y J, YE J. Research on the development of titanium al‐ loy recovery technology in civil aviation industry[C]. Optoelec‐ tronic Materials and Devices, 2021: 11767.

[17] YE Q, GUO Z M, LU B, et al. Low-molecular mass organic gelcasting of titanium hydride to prepare titanium[J]. Advanced Engineering Materials, 2015, 17(5): 640.

[18] DENG L, ZHANG K, et al. Influence of titanium carbide and ti‐ tanium diboride on microstructure and mechanical properties of laser metal deposition nickel-titanium alloys[J]. Materialwissen‐ schaft und Werkstofftechnik, 2024, 55(4): 437.

[19] 张欣悦, 3D 冷打印成形硬质合金的研究[D]. 北京:北京科技 大学, 2018.

[20] 叶青 . 凝胶注模成形钛合金的研究[D]. 北京:北京科技大学, 2015.

[21] Babashov V G, Varrik N M. Gel Casting Method for Producing Ceramic Materials: A Review[J]. Glass and Ceramics, 2023, 80 (1): 9.

[22] SHAO Y R, YANG F, LIU P, et al. Ti alloy three-way pipe fab‐ ricated by the combination of 3D printing and cold isostatic pressing[J]. Journal of Materials Engineering and Performance, 2019, 28: 619.

[23] Kostin V, Berdnikova O, et al. Use of New Smart Materials and Technologies Based on Titanium Alloys in Urban Engineering [J]. Smart Technologies in Urban Engineering, 2022, 536: 381.

[24] Belrhiti Y, Kerth P, Mcgilvray M, Vandeperre L. Gel-casting for manufacturing porous alumina ceramics with complex shapes for transpiration cooling[J]. Advances in Applied Ceramics, 2023, 122(5): 375.

[25] Ismail H, Zakri M N Z, et al. Effect of sintering temperature on the phase, microstructural, physical, mechanical, and in vitro biomineralisation properties of porous wollastonite ceramics fabricated using the gel casting method[J]. Ceramics Interna‐ tional, 2023, 49(9): 14166.

[26] 郭志猛, 芦博昕, 杨芳, 等 . 粉末冶金钛合金制备技术研究进 展[J]. 粉末冶金工业, 2020, 30(2): 1.

[27] WANG Z, HE Z Q, DUAN B H, et al. Influence of Solid Load‐ ing on the Gel-Casting of Porous NiTi Alloys[J]. Materials, 2022, 15(23): 8398.

[28] QIN Z X, XU W T, LING J R, et al. Preparation of HEMA gelcasted SiC ceramics combined with LPS sintering[J]. Ceramics International, 2021, 47(7): 10050.

[29] 冯亚静, 卢志华, 马育栋, 等 . 不同体系凝胶注模成型技术研 究进展[J]. 中国陶瓷, 2020, 56(2): 1.

tag标签:TC4钛合金