发布日期:2025-12-6 10:41:22

钛及钛合金因其独特的综合性能已成为现代工业中不可或缺的重要材料[1]。该材料最显著的特点是具有优异的生物相容性,这一特性使其在生物医学领域成为医疗植入物的首选材料,临床应用包括人工髋关节、牙科修复体、心血管支架等医疗器械[2]。在化学工业领域,钛及钛合金凭借其卓越的耐蚀性能,常被用于制造反应釜、热交换器及管道系统等关键设备,能够有效抵抗各种强腐蚀性介质的侵蚀[3]。在航空航天领域,钛及钛合金以其出色的比强度和耐高温特性,被广泛应用于飞机结构件、发动机压气机盘及航天器外壳等关键部件的制造,能显著提升飞行器的各项性能指标[4]。TC10钛合金属于典型的α+β型高强度钛合金,其名义化学成分为Ti-6Al-6V-2Sn-0.5Cu-0.5Fe[5]。该合金通过添加较多的合金元素明显提升强度,同时保持良好的热稳定性和耐蚀性。基于这些优异的性能组合,TC10钛合金已经被成功应用于航空发动机叶片、舰船耐压壳体、化工反应容器等多个工业领域[6-7]。

目前针对TC10钛合金的研究[8-10]虽然数量较多,但普遍存在研究视角单一的问题。现有文献大多聚焦于单一工艺环节的优化,如独立探讨塑性加工参数或热处理制度的影响,而缺乏对整个制备流程的系统性研究,难以全面揭示材料性能与多阶段工艺之间的内在关联。基于当前研究现状及实际工程需求,本文采用全流程研究方法,系统考察TC10钛合金在铸态、轧制态、固溶态及固溶时效态等不同工艺阶段的组织演变、织构特征及拉伸性能。这种综合研究方法不仅有助于深入理解TC10钛合金的性能调控机制,还能为材料设计、工艺优化及工程应用提供更为全面的理论依据和实践指导,对推动TC10钛合金的应用具有重要意义。

1、实验部分

经光谱分析测定,本实验采用的TC10钛合金实际化学成分(质量分数)为6.13%Al、6.14%V、2.11%Sn、0.62%Fe、0.61%Cu和0.15%O,其余为Ti。通过差示扫描量热法(DSC)测定,该合金的β相变点为943℃。实验选取了四种不同状态的试样进行对比分析:铸态、轧制态、固溶态以及固溶时效态。试样制备过程如下:首先采用真空自耗电弧熔炼工艺,经过三次重熔获得成分均匀的铸锭(铸态);轧制试样为多道次热加工的30mm厚板材,其初始轧制温度1150℃,终轧温度不低于850℃;对轧制试样进行900℃×2h+WC(水冷)固溶处理,获得固溶态试样;再经560℃×6h+AC(空冷)时效处理,获得固溶时效态试样。所有热处理过程均在氩气保护下进行,以防止试样表面氧化。

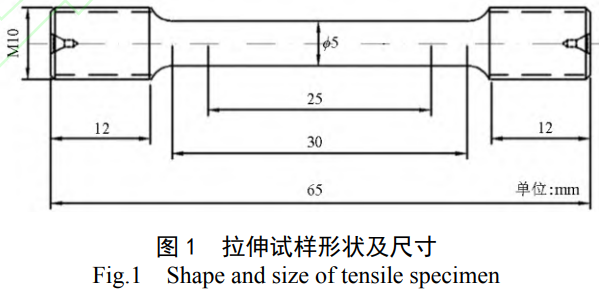

铸态试样的取样方向为铸锭纵向,轧制以及热处理态试样的取样方向为板材轧制方向。采用DK7732型电火花线切割设备制备标准试样,为确保试样表面质量,所有切割面均经机械研磨处理。金相试样依次采用400#至2000#碳化硅砂纸逐级打磨,随后使用金刚石抛光膏进行镜面抛光处理。组织腐蚀采用现场配制的混合酸溶液(40%HF/65%HNO3/H2O体积比1︰2︰5),腐蚀时间控制在10~15s。随后使用配备图像分析系统的Axiouert型金相显微镜(OM)和JSM-6700F型场发射扫描电子显微镜(SEM)观察微观组织。

切割试样采用6%高氯酸+35%正丁醇+59%甲醇(体积分数,高氯酸浓度70%)混合电解液进行电解抛光(-25℃,20V),随后采用上述扫描电子显微镜搭载的电子背散射衍射仪(EBSD)分析试样的织构特征,并使用HKLChannel5软件处理EBSD数据。在室温条件下采用Instron-5985型电子万能试验机进行拉伸试验,设置位移速度为1mm/min,拉伸试样具体形状及尺寸见图1。拉伸试验结束后,使用上述扫描电子显微镜对拉伸断口进行形貌观察。

2、实验结果与讨论

2.1组织形貌

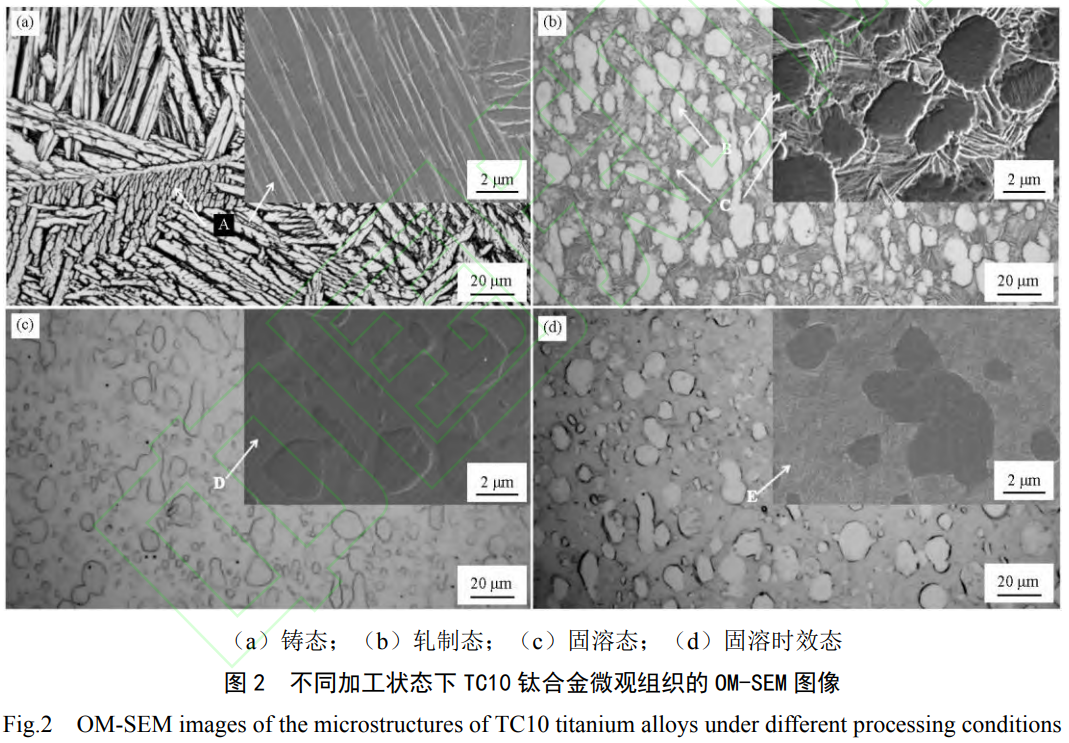

图2为TC10钛合金在不同加工状态下的微观组织。图2(a)为原始铸态组织的微观形貌,可观察到明显的β转变组织特征,主要由粗大的片层状α相(如图中A区所示)构成,其呈现典型的魏氏体结构排列。轧制态组织形貌如图2(b)所示,该组织呈现出典型的双态组织特征,包含等轴状的初生α相(如图中B区所示)和条状次生α相(如图中C区所示),二者均匀分布在基体中。在轧制加工过程中,铸锭的片层状α相内部会形成大量的高、低角度亚晶界结构;而β相在塑性变形过程中会被挤压进α相的亚晶界区域。在热机械加工作用下,原本的片层状α相结构逐渐断裂,最终转变为等轴状的初生α相。相关研究[11]表明,片层状α相的球化转变包含两个关键阶段:首先是α相片层的断裂过程,随后是断裂后的短片段球化过程。而在断裂阶段则存在两种不同的机制:一种是通过亚晶界的形成导致断裂,另一种则是借助剪切变形实现片层分离。当发生剪切变形时,局部区域会产生明显的剪切带。若此过程形成大角度α/α晶界,则会导致显微组织出现弯曲变形;若直接形成α/β相界面,则会造成片层状α相的完全分离。此外,在α/α和α/β相界面处,亚晶形成和剪切变形的共同作用会产生界面沟槽,持续的塑性变形会进一步加速β相向α晶界的渗透,从而显著促进组织的球化进程[12-13]。

图2(c)为轧制态合金经过固溶处理后的显微组织。观察发现,经过高温固溶处理后,轧制组织中的条状次生α相大量溶解,而等轴状的初生α相仍保持原有形貌。这一现象是由于加热过程中α相向β相转变,尺寸较小且厚度较薄的α相优先发生相变溶解[14]。由于本实验采用的加热温度处于α+β两相区范围,初生α相的形貌和尺寸基本保持稳定。随后进行的水冷处理促使高自由能的β相向α相转变,在组织中形成了细小的α'相(如图中D区所示),从而降低系统整体自由能。图2(d)为合金经过固溶时效处理后的显微组织。与单一固溶处理相比,固溶时效态的初生α相形貌和尺寸无明显变化,但组织中析出了大量针状次生α相(如图中E区所示)。这是由于固溶处理后快速冷却形成的亚稳相(α'相及亚稳定β相)在时效过程中发生分解,最终转变为稳定的细小针状次生α相[15]。

2.2织构特征

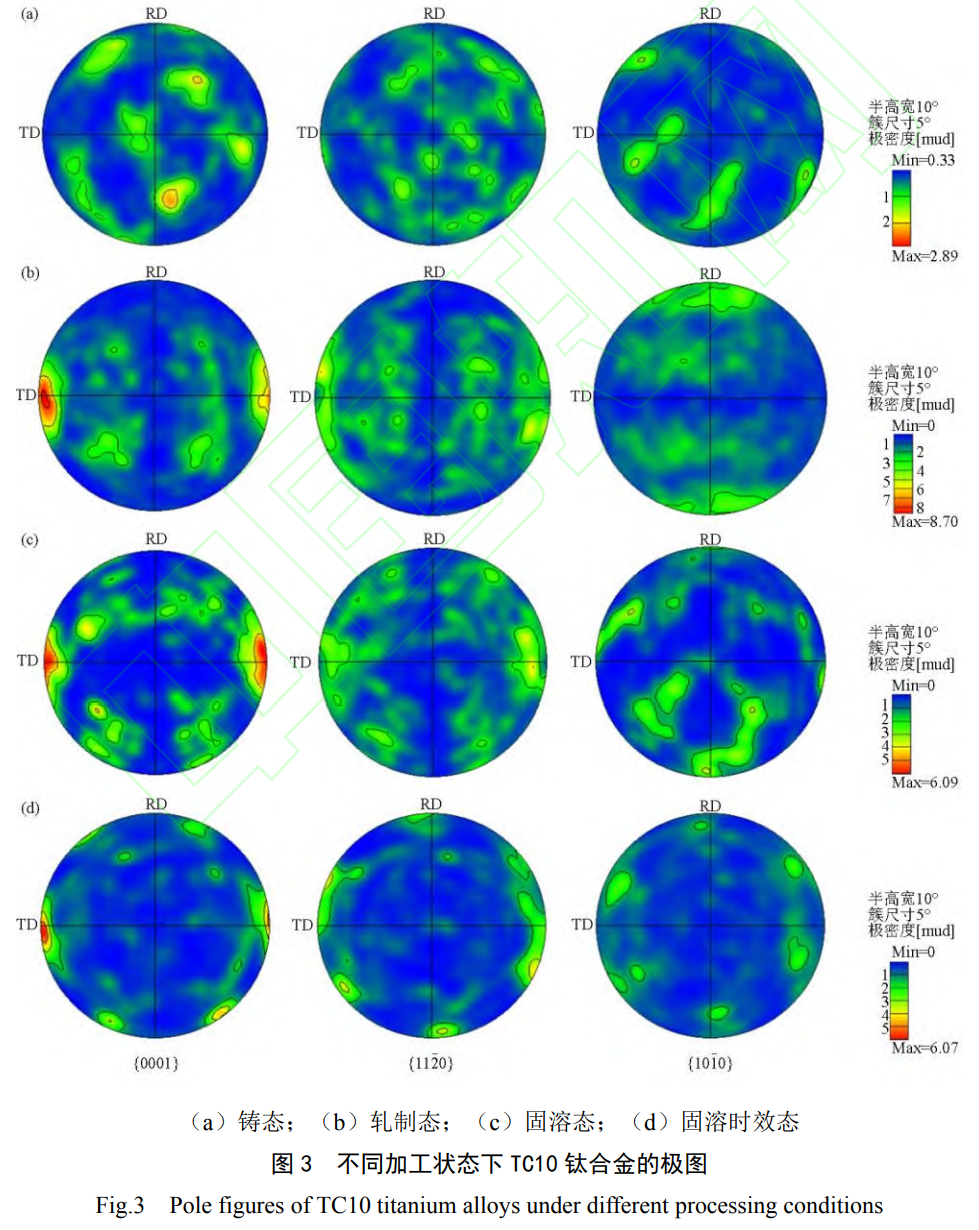

图3为TC10钛合金在不同加工状态下的极图。由图3(a)可知,铸态组织为随机织构,无明显强织构形成。这是因为铸锭组织的晶粒通常较大,取向在凝固过程中受热流和凝固前沿影响,即晶粒在熔体凝固过程中形核并长大,初始取向受形核位置和热流方向影响,具有一定的随机性,故极图表现为弱织构,取向分布相对随机[16]。

由图3(b)可知,铸态合金经轧制加工后,极图呈现出T型织构特征,即形成取向集中。这是因为在外力作用下,组织中晶粒通过滑移以及孪生发生塑性变形,为使塑性变形协调进行,晶粒会转动到有利于主要滑移系开动的取向。大量晶粒向少数几个有利取向转动,导致这些取向在统计上占优,形成变形织构。此外,由于塑性变形过程中产生大量位错,形成位错胞或亚结构,这些缺陷结构也具有一定的取向性[17]。

由图3(c)可知,轧制合金经固溶处理后,组织中织构类型未产生明显改变,仍为T型织构,但织构强度较轧制加工后有所降低,其强度由8.70降低至6.09。这是因为在固溶处理过程中,加热提供能量,使形变储存能(主要是形式为位错)成为变形组织演化的驱动力:位错发生重排并形成亚晶,进而弱化变形织构[18]。此外,较高的温度使变形组织发生再结晶,在此过程中,尽管部分变形组织得以保留,但新形成的再结晶晶粒通常具有随机取向,其织构强度远低于变形织构,从而导致整体织构弱化。

由图3(d)可知,固溶合金再经时效处理后,主织构基本与固溶态一致,且织构强度未产生明显变化。这是因为时效过程中细小针状次生α相的析出是扩散型相变,主要发生在基体内部或晶界,不改变基体的晶体学取向和晶粒形状。虽然时效析出的针状次生α相与基体遵循Burgers晶体学取向关系[19],但其自身仍会形成特定的织构。然而,由于该相尺寸细小且弥散分布,对整体织构的贡献通常很小,难以在常规极图上清晰分辨。

2.3拉伸性能

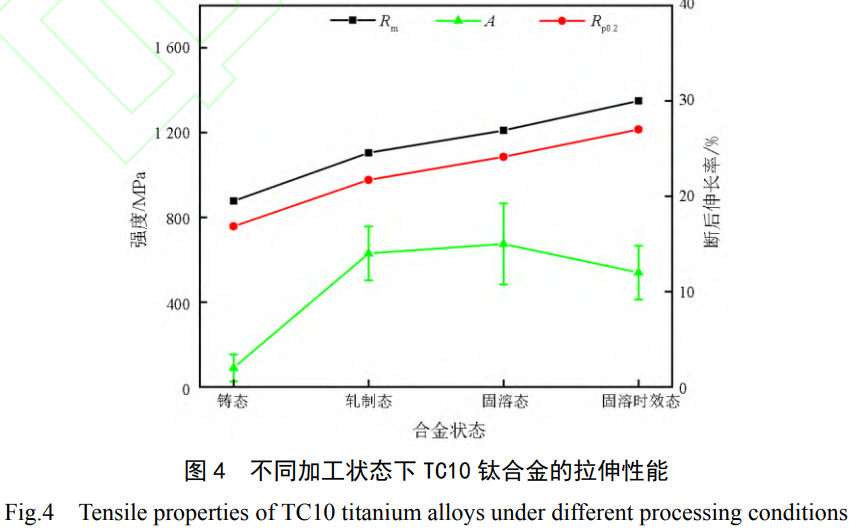

图4为TC10钛合金在不同加工状态下的拉伸性能测试结果。由图可见,合金的拉伸性能随处理工艺不同呈现显著差异。其中,铸态合金表现出最差的综合力学性能,尤其是塑性指标明显偏低,其断后伸长率(A)仅为2%。合金经过固溶时效处理后展现出最优异的综合力学性能,其抗拉强度(Rm)达到1350MPa,屈服强度(Rp0.2)为1215MPa,显著高于其他加工状态。

在铸态组织中,粗大的晶粒结构会显著影响合金的力学性能。由于晶界是位错运动和再结晶过程的主要区域,过大的晶粒尺寸会导致参与变形的晶界总长度增加,位错迁移路径变长,从而降低晶界活动性,最终造成合金塑性大幅度下降[20]。相比之下,经过轧制加工的合金组织呈现明显的晶粒细化现象,这种微观结构的改变能够有效提升材料强度。其强化机制主要源于细小的晶粒会产生更多的晶界,这些界面区域聚集了大量位错,能够阻碍晶粒间的相对滑移,增强组织抵抗变形的能力[21]。相关研究[22]还发现,初生α相的体积分数以及形貌对合金的拉伸性能具有决定性影响。合金由铸态向轧制态转变的过程中,组织中α相从不规则的长条状(片层状)转变为球状(等轴状)形貌时,合金的塑性会得到显著改善。这是由于在相同外应力条件下,长条状α相会缩小组织的有效片层间距,导致应力集中,塑性变形过程易形成更多的微孔洞,破坏组织的变形协调性。而球状α相则能有效避免这种缺陷,因此轧制后具有球状初生α相的组织表现出更优异的塑性。

合金经过固溶处理后,显微组织中的初生α相基本保持稳定,但轧制态组织内的细小条状α相大量溶解,同时析出大量细小的α'相。由于α'相尺寸更为细小,其强化效果更为显著,因此合金的强度较轧制态明显提高。经时效处理后,α'相逐渐分解并析出大量细小的针状次生α相,在晶粒内部形成弥散强化结构。在变形过程中,针状次生α相会阻碍位错运动,导致位错在晶粒内部不断堆积[23]。随着塑性变形的持续进行,晶粒内部的位错密度持续上升,位错间的相互作用不断增强,这种微观结构变化使得合金难以形成连续的滑移面,进而起到强化效果。但这种强化机制在显著提升合金强度的同时会降低合金部分塑性变形能力,导致固溶时效态合金塑性较固溶态略有降低。

从织构角度分析,合金经轧制后形成的T型织构意味着晶粒取向从铸态的随机分布变为择优排列,这一转变同时提升了合金的强度与塑性。其强度提高主要源于轧制带来的晶粒细化,而塑性的提升除组织形貌改变外,组织中形成的织构会使众多晶粒具有相近的取向,在变形时能更均匀地协调变形,有效减少局部应力集中,并促进更多滑移系同时开动,从而推迟裂纹萌生,使合金在断裂前能承受更大的塑性变形。当轧制态合金再经固溶以及时效处理后,织构类型不变,但织构强度有所降低。尽管织构类型未改变,但织构强度的降低意味着合金中的晶粒分布更加均匀。这种变化使得合金在受力时能够更好地分散应力,减少应力集中,从而提高合金的强度。

2.4拉伸断口形貌

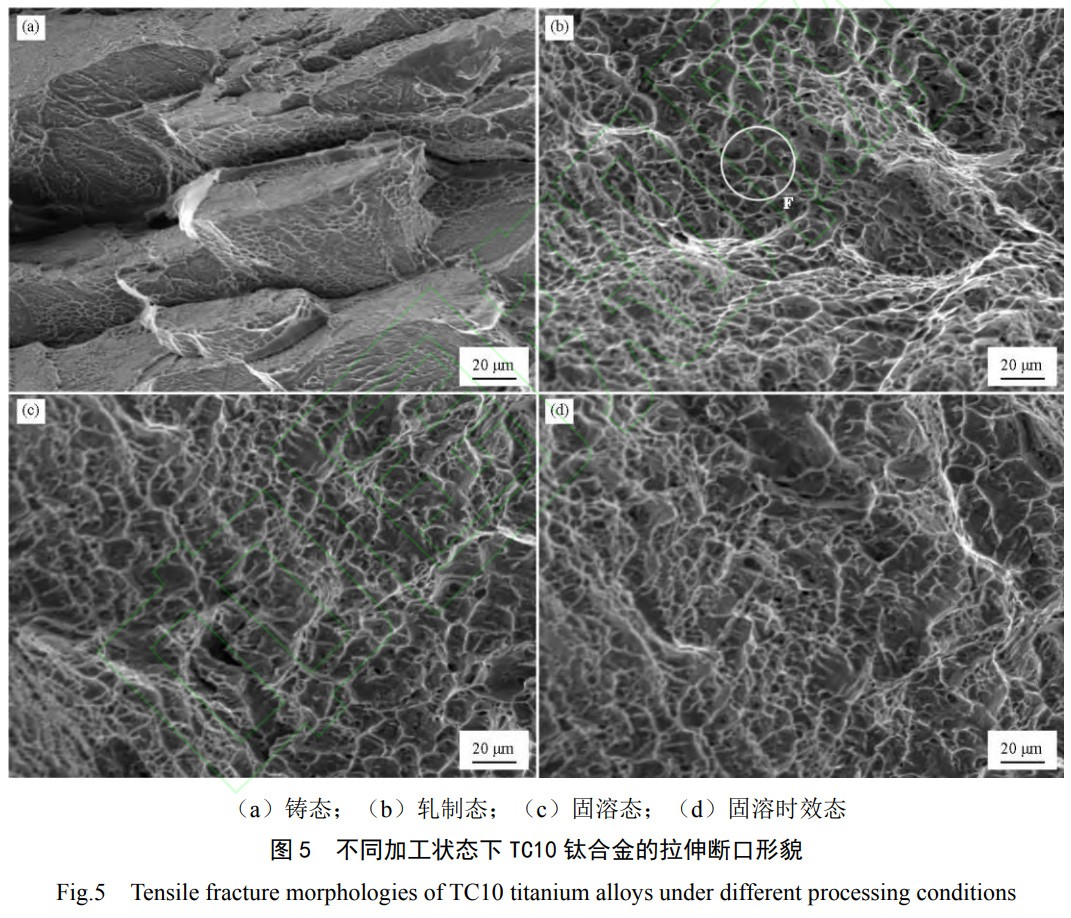

图5为TC10钛合金在不同加工状态下的拉伸断口形貌。从图5(a)中可以观察到,铸态合金的断口呈现典型的脆性断裂特征,表现为明显的岩石状形貌。这种断裂形貌的形成机制与粗晶组织的变形特性密切相关。在拉伸载荷作用下,晶界为阻碍位错运动和塑性变形传递的主要障碍,变形过程中产生的位错和应变难以在晶粒间有效传递,导致应变能主要集中于晶界区域。这种应变局域化现象引发晶界处的应力集中,促使裂纹优先沿晶界快速扩展,致使合金发生脆性断裂[24]。粗大晶粒组织中的晶界总面积相对较小,应力集中更为显著,同时也更容易偏聚杂质和脆性相而弱化。因此,在断裂过程中,裂纹优先沿这些弱化的晶界扩展,形成沿晶断裂,其宏观断口表现为粗大的岩石状形貌。

除铸态合金外,轧制态、固溶态以及固溶时效态合金的拉伸断口均呈现出相似的微观特征,如图5(b~d)所示,主要表现为典型的等轴韧窝结构(如图5(b)中F区域所示),这种形貌特征表明合金发生了韧性断裂。研究[25]表明,当初生α相含量较高时,合金表现出更优异的塑性变形能力。在拉伸过程中,这些初生α相能够有效吸收并均匀分布应变能,显著降低局部应变和应力集中程度。这种应变调节机制使合金在断裂过程中形成更密集的韧窝结构,这些微孔洞通过协调塑性变形,显著提高了合金的塑性。随着组织中初生α相含量的增加,断口表面的韧窝数量也增多,宏观上体现为合金具有良好的塑性变形能力。轧制态、固溶态及固溶时效态合金中包含的初生α相使其表现出较好的塑性,拉伸断口均为等轴韧窝状韧性断裂特征。

3、结论

1)TC10钛合金铸态组织表现为典型的β转变结构,主要由片层状α相组成;经轧制加工后转变为双态组织,等轴初生α相和条状次生α相均匀分布于基体中;固溶处理促使条状α相溶解,同时保留等轴初生α相;而时效处理则在保持初生α相形貌的基础上,析出大量针状次生α相。

2)TC10钛合金铸态组织具备随机织构,无明显强织构形成;经轧制加工后,合金在极图上呈现出明显的T型织构特征;固溶态组织中织构类型未产生明显改变,仍为T型织构,但织构强度由8.70降低至6.09;固溶时效态合金的织构类型与固溶态一致,且织构强度未产生明显变化。

3)TC10钛合金铸态试样表现出最差的综合力学性能,尤其塑性偏差;相比之下,固溶时效态合金展现出最高的强度,抗拉强度和屈服强度分别达到1350MPa和1215MPa。4)TC10钛合金铸态试样拉伸断口呈现典型的脆性断裂特征,表现为明显的岩石状形貌;而经过塑性变形的轧制态、固溶态及固溶时效态试样均表现出以等轴韧窝为主的韧性断裂特征。

参考文献:

[1] 周 伟,辛社伟,刘向宏,等.TB18 钛合金 β 热处理后组织特征与力学性能的关系研究[J].钛工业进展,2025,42(3):8-13.

[2] 南 榕,孙花梅,蔡建华,等.钛及钛合金表面处理技术研究进展[J].钛工业进展,2025,42(3):40-47.

[3] 刘自刚,代锋先,陆 刚,等.钛合金激光焊研究现状与展望[J].材料导报,2023,37(增刊 1):354-359.

[4] 张鹏飞,张林嘉,周 瑜,等.钛合金精密铸造技术在航空航天领域的应用进展[J].航空制造技术,2025,68(7):22-36.

[5] 胡 明 , 张 新 全 , 李 伟 强 , 等 .Fe 和 Cu 的 含 量 对 TC10 钛 合 金 棒 材 力 学 性 能 的 影 响 [J]. 材 料 研 究 学报,2025,39(3):217-224.

[6] 张晓龙,张俊杰,赵金星,等.TC10 钛合金平衡肘锻造工艺及组织性能研究[J].锻造与冲压,2022(21):56-59.

[7] 秦桂红,严 彪,计 波,等.锻造工艺和时效处理对 TC10 钛合金组织和性能的影响[J].钛工业进展,2018,35(2):39-41.

[8] QIN Guihong, YAN Biao, JI Bo, et al. Effect of heat treatment on impact properties of TC10 titanium alloy[J]. Materials Science Forum, 2018(2):725-729.

[9] ZHANG Mingyu, YUN Xinbing, FU Hongwang. Effect of BASC and BASCA heat treatment on microstructure and mechanical properties of TC10 titanium alloy[J]. Materials, 2022,15(22):8249.

[10] 张明玉,运新兵,伏洪旺.退火工艺对 TC10 钛合金组织与冲击性能的影响[J].稀有金属材料与工程,2023,52(9): 3 106-3 115.

[11] 刘建华,唐新婷,陈彩凤,等.热处理过程中 Ti-5322 钛合金片状组织的静态球化[J].中国有色金属学报,2023,33(10): 3 239-3 250.

[12] 边丽虹,朴顺南,曾卫东,等.应变量对TC17钛合金高温性能及片状α相演变的影响[J].钛工业进展,2017,34(6):34-37.

[13] 贾志强,曾卫东,王凯旋.TC17 钛合金热变形过程中片状组织球化演变及 Burgers 关系的破坏[J].稀有金属材料与工

程,2017,46(10):2 895-2 899.

[14] 梁飞龙,张明玉,宋一新,等.固溶温度对 Ti-0.3Mo-0.8Ni 钛合金微观组织与拉伸性能的影响[J].稀有金属与硬质合金,2025,53(2):88-93.

[15] CHEN Y, SU H, ZHAO F, et al. Preparation of high-strength TC18 titanium alloy by constructing dual heterostructures through deformation heat treatment[J]. Journal of Alloys and Compounds, 2025,1 036:181907.

[16] LU L, LIU H, SONG K, et al. Grain refinement mechanism, static recrystallization and texture evolution of commercially pure titanium with trace yttrium addition[J]. Materials Characterization, 2025,224:115014.

[17] 齐 敏,王 倩,马英杰,等.Ti6246 钛合金 β→α 相变中晶界 α 相生长行为及其对微织构的影响[J].金属学报,2025,61(2):265-277.

[18] PATIL S U, BABU J M S, THOTA M, et al. Effect of heat treatment process parameters, cooling rate on microstructure morphology, mechanical behaviour and texture evolution of two phase (α+β) Ti-6Al-4V alloy[J]. Journal of Alloys and

Compounds, 2025,1 035:181592.

[19] 张 宇,辛仁龙,黄晓旭,等.亚稳 β 钛合金三叉晶界 α 相的变体选择研究[J].电子显微学报,2025,44(3):271-278.

[20] 孙 皓,蒙 迅.铸态 Ti-6Al-4V 钛合金的组织细化及性能[J].金属热处理,2025,50(2):52-60.

[21] 王美晨,储双杰,梁高飞,等.TC4 钛合金热轧过程中组织演变和性能控制机理研究及展望[J].塑性工程学报,2024,31(9):1-22.

[22] 张明玉.炉冷温度对 TA10 钛合金微观组织与拉伸性能的影响[J].有色金属加工,2024,53(5):25-28.

[23] CHEN W, LI C, ZHANG X, et al. Deformation-induced variations in microstructure evolution and mechanicalproperties of bimodal Ti-55511 titanium alloy[J]. Journal of Alloys and Compounds, 2019,783:709-717.

[24] 同晓乐,张明玉,岳 旭,等.固溶处理对 TC11 钛合金组织与性能的影响[J].金属热处理,2023,48(2):195-200.

[25] 张明玉,运新兵,伏洪旺.BASCA 热处理对 TC10 钛合金组织与断裂韧性的影响[J].材料导报,2024,38(7):202-207.

(注,原文标题:不同加工状态下TC10钛合金组织、织构与拉伸性能的研究)