发布日期:2025-12-31 10:18:57

引言

微动磨损普遍存在于航空航天、铁路、医疗和核工业等重要工业领域,被称为 “工业肿瘤”[1-2]。航空发动机是飞机的动力来源,其稳定性以及可靠性对于确保飞机的安全运行至关重要 [3-4]。任何对航空发动机造成的损害都可能严重影响飞行的安全性,甚至可能引发重大的经济损失和人身伤害。尤其是航空发动机的镍基合金叶片,作为航空发动机动力系统的关键组成部分,在长期运行中特别容易遭受微动损伤 [5-6], 这种损伤现象可能会逐渐积累,以致叶片的断裂失效 [7], 从而影响叶片的完整性和发动机的安全性。因此,深入研究镍基合金材料在微动磨损环境下的损伤机制对于维护航空飞行器的安全运行具有重大意义 [8-9]。

高雯 [10] 研究了锆合金和 GH4169 镍基合金在不同条件下的微动磨损性能,发现摩擦因数随载荷增加而增加,Zr-4/Zr-4 摩擦副的摩擦因数最大,而 GH4169/N36 摩擦副的摩擦因数最小,且预氧化可提高摩擦因数。周安阳等 [11] 探究了不同磁场强度对镍基合金 GH99 微动磨损性能的影响,研究发现,在 0~15 T 范围内,随磁场强度增大,材料表面显微硬度和耐磨性能呈现先增强后减弱的规律。郑会等 [12] 探究了在高温高压水环境下位移幅值对 Inconel690 合金传热管切向微动磨损的影响。结果表明,随着位移幅值的增大,磨损接触面积增大,磨损深度和磨损体积均增加,磨损加剧。米雪等 [13] 研究了 690 合金管在不同法向载荷作用下的切向微动磨损机制和损伤演变规律。结果表明,随着法向载荷的增大,690 合金管与 405 不锈钢块的磨损体积增大,690 合金管主要的磨损机制为剥层和磨粒磨损。徐志彪等 [14] 研究了采用激光熔覆沉积技术制造的 Inconel 718 合金样品在不同法向载荷和位移幅值下的微动磨损行为。研究发现,保持位移幅值恒定时,增加法向载荷会导致微动状态从完全滑移变为混合状态,加剧材料磨损,增加能量耗散;位移幅值的增加也导致磨损加剧;磨损区域观察到裂纹的萌生和扩展,磨损机制主要是疲劳磨损、氧化磨损和磨粒磨损。贺继樊等 [15] 探究了温度和位移幅值对 Inconel 718 合金切向微动磨损的影响,发现在不同的位移幅值下,随着试验温度的增高,微动磨损均向完全滑移的方向演变,微动部分滑移区的磨损机制主要为黏着磨损,且随着温度的增高黏着加剧,在 600 ℃时演变为混合区,对于微动混合区或滑移区,其损伤机制由较低温度下的疲劳磨损主导演变为较高温度下的黏着磨损和磨粒磨损主导,同时氧化磨损加剧。

Li 等 [16-17] 研究发现随着位移幅值和循环次数的增加,Inconel 600 合金的微动磨损行为发生变化,微动模式从黏着过渡到滑移,磨损程度随之增加,主要磨损机理包括黏着磨损和氧化磨损。Yu 等 [18] 研究了无涂层激光冲击强化 (LSPwC) 对 GH4169 高温合金在高温下的微动磨损行为的影响。研究发现,LSPwC 处理和高温均能降低磨损量,LSPwC 通过增加硬度提高耐磨性,而高温下形成的釉层也有助于减少磨损。Yang 等 [19] 研究了超声表面滚压处理 (USRP) 对 GH4169 高温合金微动疲劳性能的影响。结果表明,USRP 显著降低表面粗糙度,提高表面显微硬度,并在深层厚度内引入高强度的压缩残余应力。这些改变导致合金的微动疲劳寿命分别提高了 3.6 倍和 11 倍。压缩残余应力是提高合金微动疲劳寿命的主要因素。Han 等 [20] 研究了晶界工程处理对 Inconel690TT 合金微动磨损行为的影响。通过热处理和冷轧的晶界工程处理,显著提高了低 ΣCSL 晶界比例,但降低了合金的微动磨损抗力。研究发现,硬度、晶粒尺寸和低 ΣCSL 晶界比例均影响微动磨损性能,其中低 ΣCSL 晶界比例的影响更为显著。晶界工程处理不利于提高材料的微动磨损抗力。

本文研究了不同法向载荷与位移幅值对镍基合金 GH4169 微动摩擦磨损特性的影响,探究了不同法向力与位移幅值的影响下微动副的摩擦力 - 位移曲线 (Ft-D) 和随循环次数 N 变化的摩擦因数曲线,分析了磨损区域的形貌和主要磨损机制。旨在为航空发动机叶片抗微动磨损性及防护设计提供理论参考。目前微动磨损的研究非常广泛,然而对 GH4169 合金微动磨损的研究相对较少,因此,探究不同法向载荷与位移幅值对 GH4169 合金微动磨损特性的影响为航空发动机叶片的微动损伤预防和维护提供了理论参考。

1、试验材料及设备

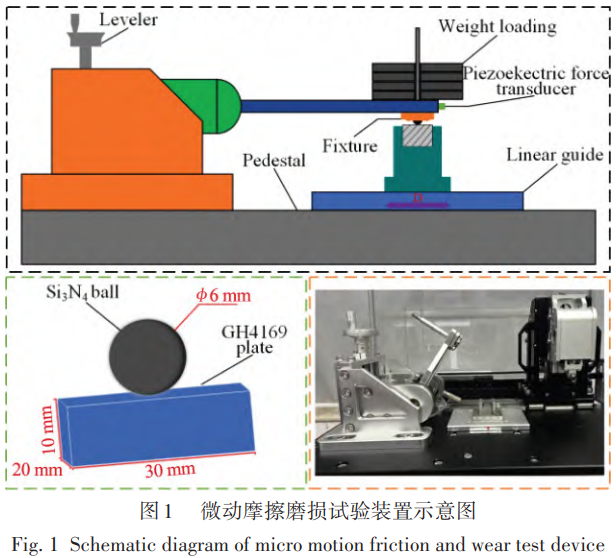

在本研究中,微动摩擦副的上试样选取直径为 6 mm 的 Si₃N₄陶瓷球,因 Si₃N₄陶瓷拥有优异的机械强度、化学稳定性、耐热性和超高的环境适应性,使其在需要高性能材料的领域中扮演重要角色,如航空航天、汽车制造等。上试样 6 mm Si₃N₄陶瓷球,其表面粗糙度 Ra=0.2 μm。GH4169 合金需电火花切割成尺寸为 30 mm×20 mm×10 mm 的块状试样。所有 GH4169 试样都采用 80、300、600、1000、1500、2000 目的砂纸对其表面在水流中手工打磨,采用十字打磨法,即每打磨完一次将磨痕旋转 90° 再进行下一次打磨,直至在本砂纸上打磨掉上一砂纸的磨痕即可更换下一更加细腻的砂纸打磨,采用 6 种目数的砂纸打磨完成后即可用粒度为 1.5 μm 的金刚石喷雾抛光剂在 P-2T 抛光机上进行抛光,令其表面粗糙度小于 0.04 μm, 抛光好的试样用无水乙醇超声波清洗 5 min 以去除试样表面残留的抛光剂和基体磨屑。Si₃N₄陶瓷球与 GH4169 合金试样形成球与平面的点接触模式,试验前,用棉花蘸取无水乙醇将装夹好的两试样表面擦拭干净,除去外来污物的影响。表 1 为上、下试样 (Si₃N₄/GH4169) 的主要化学成分 [21], 其中 GH4169 成分数据来源于供应商。

表 1 Si₃N₄/GH4169 微动摩擦副主要化学成分 (质量分数) 单位:%

| 材料 | C | Si | Cr | Ni | Mo | Al | Nb | Fe | Ti | Co | Si₃N₄ |

| Si₃N₄ | 0.300 | 0.300 | - | - | - | - | - | 0.50 | - | - | Bal. |

| GH4169 | 0.027 | 0.065 | 17.53 | 53.80 | 2.90 | 0.54 | 5.23 | Bal. | 0.96 | 0.50 | - |

试验所用到的多功能微动摩擦磨损试验机如图 1 所示,由德源睿新科技有限公司 (成都) 研发,主要包括测控系统,可实现切向、加载等控制并准确定位,由音圈电机带动下试样夹具平台作切向方向的往复移动,上试样球跟夹具则相对静止,加载模块可选择标准砝码加载或伺服电机自动加载。砝码加载时需要搭配固定杆,伺服加载时需要搭配过渡加载盘。可设定的微动位移幅值范围为 2.5~300 μm, 根据试验要求通过对音圈电机进行 PID 调节,以达到系统运动控制精度,实时的摩擦力 - 位移曲线 (Ft-D) 可在计算机端导出。

在微动磨损研究与应用中,为了有效控制磨损以延长材料服役寿命,通常需要关注法向载荷与位移幅值的影响,因为这两者会直接影响材料的微动磨损速率和磨损行为。本研究的微动试验参数如表 2 所示,经过多次试验后,选取效果最佳的一组试验结果,利用扫描电子显微镜 (SEM) 对试样表面形貌进行分析;利用电子能谱仪 (EDS) 对磨损区域进行扫描即可分析磨损区域的元素成分及组成;利用白光干涉仪对试样的三维磨损形貌进行分析。

表 2 微动试验参数

| 参数 | 值 | 参数 | 值 |

| 法向载荷 Fn/N | 10、20、30 | 频率 f/Hz | 10 |

| 位移幅值 D/μm | 30、40、50 | 试验温度 T/℃ | 25±1 |

| 循环次数 N | 1000 | 相对湿度 U | 40%~60% 实验室大气 |

2、试验结果分析

2.1 微动运行工况图

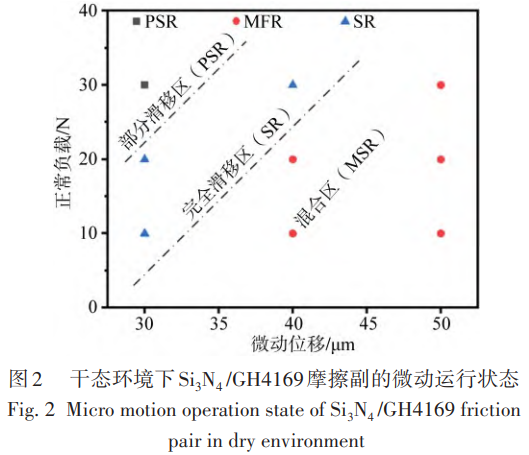

构建一个以微动位移和法向载荷为坐标轴的微动运行状态图,有助于更准确地识别微动接触面的动态响应 [22]。图 2 所示为干态工况下 Si₃N₄/GH4169 摩擦副的微动运行状态图,根据磨损表面的形貌特征及微动环的演变趋势,可将微动区域划分为完全滑移区 (SR)、部分滑移区 (PSR) 和混合区 (MSR)[23]。当保持法向力不变时,随着位移幅值的增大,微动模式由部分滑移 (PSR) 向完全滑移 (SR) 最后向混合滑移 (MFR) 转变;相反,位移幅值保持不变时,随着法向力的增大,微动模式由混合滑移区 (MFR) 逐渐向完全滑移 (SR) 转变。

2.2 微动界面动力学响应

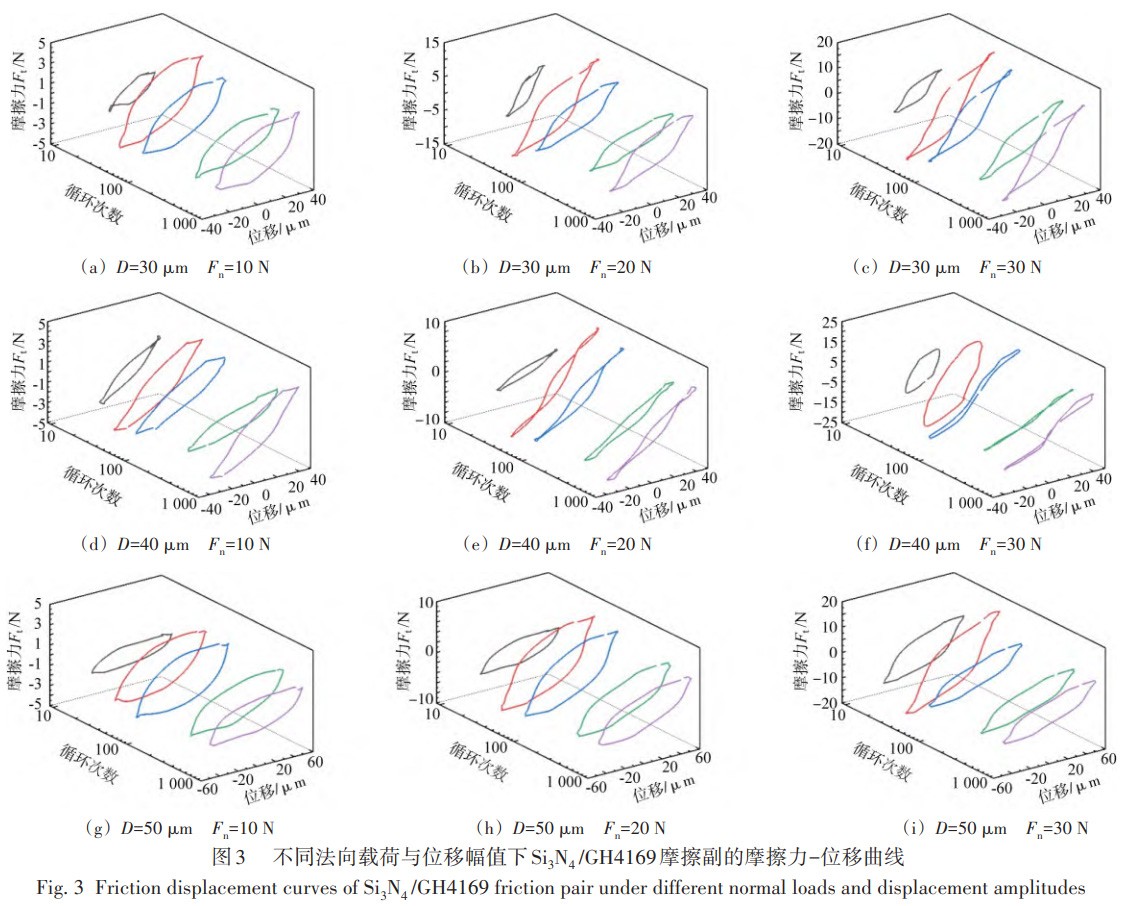

摩擦力 - 微动位移 (Ft-D) 滞回曲线是表征接触界面实时运行状态和材料响应行为的重要动态参数。图 3 所示为不同法向载荷与位移幅值下点接触副的 Ft-D-N 曲线。

当位移幅值为 30 μm 时,如图 3 (a)~(c) 所示,当法向载荷为 10 N 时,Ft-D 曲线型大致呈现出椭圆形;当法向载荷为 20 N 和 30 N 时,Ft-D 曲线大致都呈现出菱形,说明在这 3 种法向载荷下的微动运行模式处于混合区。对于 40 μm 中等位移工况,如图 3 (d)~(f) 所示,当法向载荷为 10 N 时,Ft-D 曲线型呈现出平行四边形,即表明微动模式为完全滑移区,摩擦力处于一个相对稳定的状态;当法向载荷为 20 N 时,Ft-D 曲线型大致呈现出直线型,微动界面处于部分滑移区;当法向载荷为 30 N 时,Ft-D 曲线型由初始阶段的椭圆形演变为直线型,即表明微动界面处于混合区,这是因为当法向载荷增大时,基体与对磨部件之间的接触压力也随之增大,在微动位移恒定的情况下,它们之间的相对滑动变得更加艰难。对于 50 μm 大位移工况,如图 3 (g)~(i) 所示,当法向载荷为 10 N 时,Ft-D 曲线型大致呈现出椭圆形,则微动模式为混合区;当法向载荷为 20 N 时,Ft-D 曲线型也呈现出类椭圆形;当法向载荷增大到 30 N 时,Ft-D 曲线型由前阶段的菱形转变为细长的类平行四边形,说明该曲线型有向直线型演变的趋势,即微动界面的状态由混合区逐渐向部分滑移区演变。

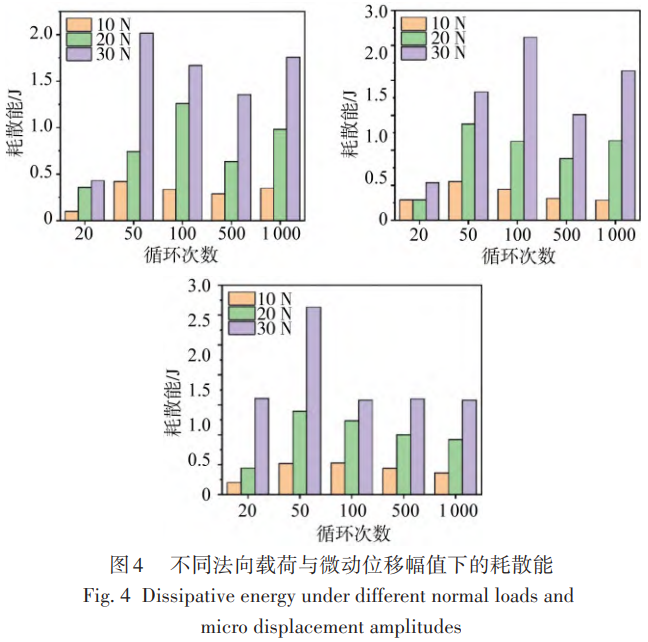

2.3 微动耗散能

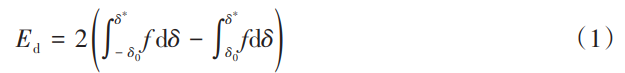

在摩擦力 - 位移曲线图中,曲线所围成的面积代表摩擦力所做的功 [24-25], 即材料在微动过程中因摩擦而耗散的能量,如图 4 所示,该能量可以用来衡量材料在微动过程中的损伤程度 [26]。单个循环的耗散能 (Ed) 计算公式为:

式中:f 为摩擦力振幅;δ₀为微动半径;2δ* 为位移幅值;dδ 为位移幅值的变化量。

通过式 (1) 对微动磨损试验过程中所获得的 Ft-D 曲线进行积分计算,得到了其对应循环次数下的能量耗散值,结果如图 4 所示。

图 5 切向位移为 30 μm、40 μm 与 50 μm 在不同法向载荷下的摩擦因数曲线

由图 4 (a)~(c) 可知,在相同的位移幅值下,随着所施加的法向载荷增大,材料的耗散能也呈现增大的趋势。当施加的法向力较小时 (Fn=10 N), 材料的微动损伤较轻,这可能是因为材料的弹性和塑性变形相互协调,减轻了磨损损伤。因此,在此工况下,微动磨损过程中的能量耗散较小,且不同循环次数之间的能量耗散差异不大。但是当法向载荷 Fn 为 20 N 和 30 N 时,由于法向载荷较大,微动磨损的初期会导致基体材料的严重损伤,因此初始能量耗散较大。而随着大量磨屑的形成和堆积,随着微动试验的持续进行,磨屑成为 “第三体” 参与到摩擦的过程中,并且在后期试验过程中起到一定的减磨润滑作用,从而导致能量耗散的减少。此外,在法向载荷恒定时,将位移幅值由 30 μm 增加至 50 μm, 因微动位移的增大,增大了 GH4169 基体与 Si₃N₄陶瓷对磨球的接触面积,微动磨损加剧导致材料损伤加重,从而导致材料的耗散能随微动位移的增大而增大。

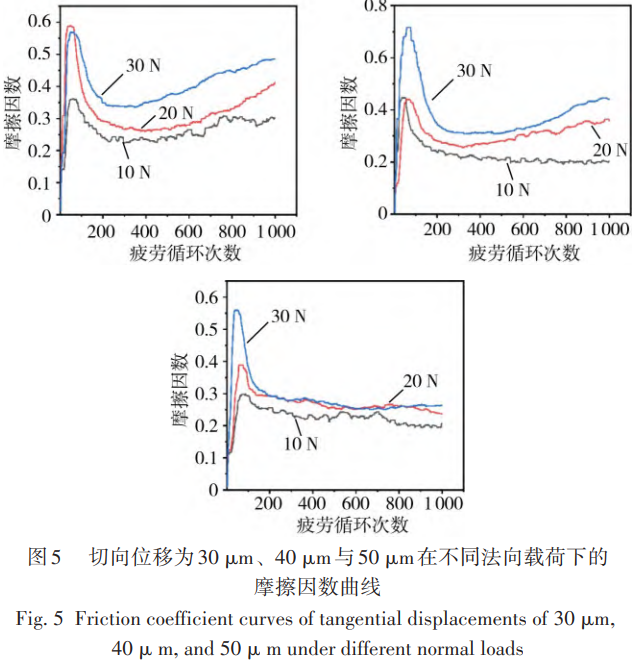

2.4 摩擦因数曲线

从图 5 可以看出,各参数下微动试验的摩擦因数均呈现出先增大后减小,最后趋于较为稳定的变化趋势。在微动循环次数为几次到十几次时,此间的摩擦因数较低,约为 0.22, 说明微动磨损处于初始的磨合阶段。随后进入增长阶段,由于 GH4169 基体表面受到 Si₃N₄陶瓷球的剪切和压挤作用,导致表面膜破裂,两者直接接触,接触区域出现表面黏着和塑性变形,从而使摩擦因数迅速升高。随着微动试验的推进,接触表面局部区域发生颗粒剥落,剥落的颗粒在外载荷的作用下被压碎并迁移,形成磨屑,并形成 “第三体层”, 这些磨屑在接触区参与承载并发挥减摩作用,从而使摩擦因数有所降低,最后趋于一个较为稳定的状态。当位移幅值 D=30 μm 时,摩擦因数并没有随法向载荷的增大而增大,其中 Fn=20 N 时的峰值摩擦因数最大,其值为 0.48;Fn=10 N 时的峰值摩擦因数最小,其值为 0.36。当位移幅值 D=40 μm 时,法向载荷 Fn=30 N 时的峰值摩擦因数最大,其值为 0.51; 法向载荷 Fn=10 N 和 Fn=20 N 时的峰值摩擦因数相近,分别为 0.446 和 0.439。然而当位移幅值 D=50 μm 时,摩擦因数峰值随着法向载荷的增大而增大,峰值摩擦因数最大的为 Fn=30 N, 其值为 0.559, 相较于 Fn=10 N 时的最小峰值摩擦因数 0.30, 其增长的幅度约为 86.96%。

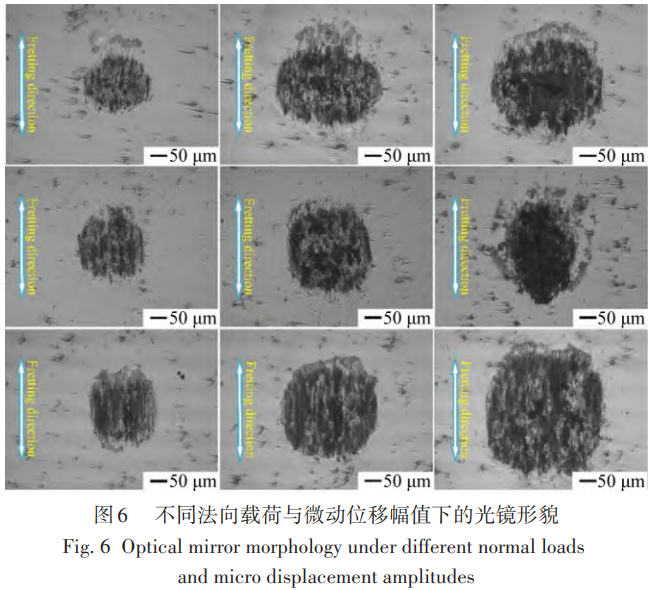

2.5 磨损区域形貌分析

图 6 为镍基合金 GH4169 在不同位移幅值与法向载荷下的磨损情况光镜图。由图可知,在同一标尺下,微动位移幅值固定,随着微动试验的法向载荷不断增大,试样的磨损范围逐渐增大;法向载荷固定,试样的磨损范围随着微动位移幅值的增大而变化并不明显。其中位移幅值为 30 μm 及法向载荷为 10 N 时的微动试样磨损范围最小。

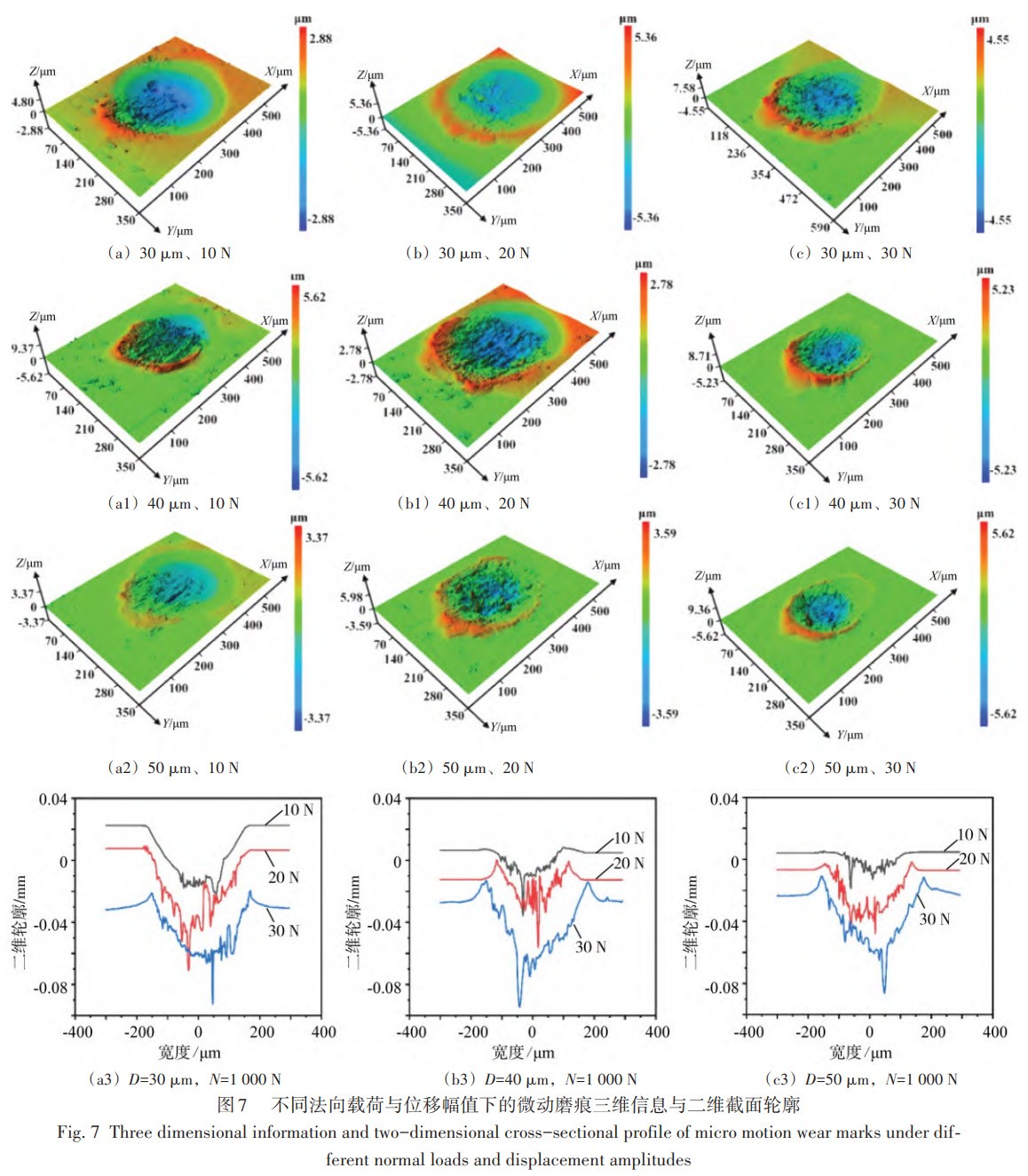

图 7 为不同法向载荷与位移幅值下的微动磨痕三维信息。由图可知,在 3 种位移幅值下,磨痕的面积均随着法向载荷的增大而增大,这是由于法向载荷的增大会导致接触应力的增加,使得接触区域的材料更容易发生塑性变形,从而增加了磨痕面积。GH4169 基体磨痕中心形成了类椭圆形的凹坑,在磨痕的边缘部分堆积了较多的磨屑。图 7 (a3)~(c3) 为不同法向载荷与微动位移幅值下的二维截面轮廓。在 Fn=10 N 时,当微动位移幅值由 30 μm 增加至 50 μm 时,可以看出 GH4169 基体的损伤比较轻微,磨痕的最大深度为 2.2~4.5 μm。随着法向载荷进一步增大至 20 N 时,GH4169 基体的磨斑区域损伤有所加剧,产生的磨痕最大深度为 7.8 μm, 对应的位移幅值为 50 μm。由图 7 (b3) 可知,当法向载荷 Fn 增加至 30 N 时,且位移幅值 D=40 μm, 产生的磨痕最大深度为 8.1 μm, 磨痕的二维截面呈现出 “V” 形。由图 7 可知,在不同法向载荷与位移幅值下的微动磨痕三维形貌边缘部分出现明显的凸起现象,这些凸起是由第三体磨屑层的堆积所致,同时磨痕端部的磨屑堆积现象也较为明显。

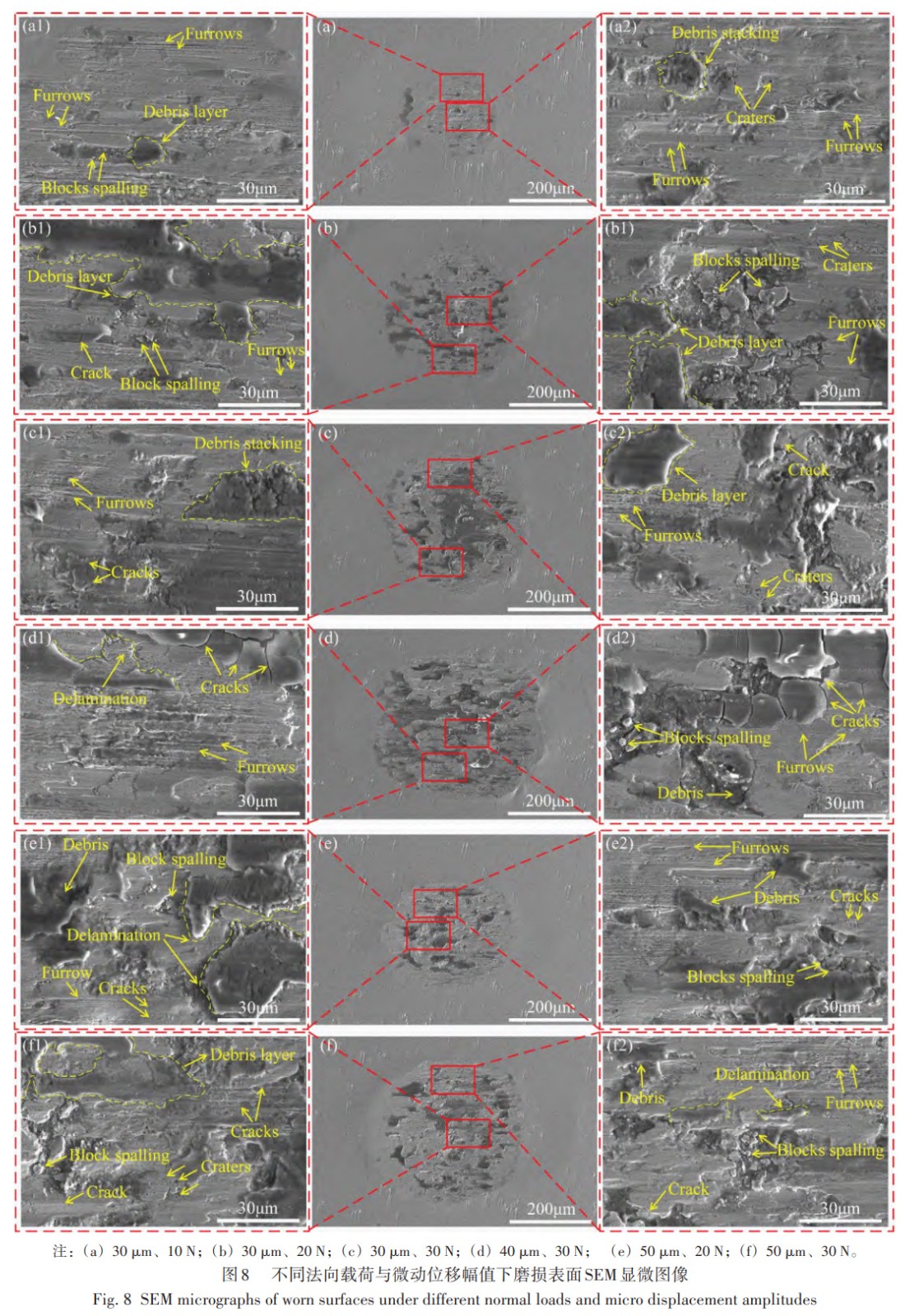

图 8 为不同位移幅值与法向载荷下的镍基合金 GH4169 磨损表面 SEM 微观图像。微动位移幅值为 30 μm 及法向载荷为 10 N 时,从图 8 (a1) 磨损区域的上部可知,试验后试样表面有明显的磨痕,磨损区域可以观察到犁沟和明显的点状剥落现象,并存在磨屑成层现象;从图 8 (a2) 磨损区域的中部可知,磨损区域可以观察到犁沟、圆形小坑以及磨屑堆积现象。微动位移幅值为 30 μm 及法向载荷为 20 N 时,从图 8 (b1) 磨损区域的下部可知,磨损区域的边缘可以观察到大量的磨屑堆积现象,并且磨损区域存在裂纹、犁沟以及块状剥落现象;从图 8 (b2) 磨损区域的中部可知,磨痕区域的中心与边缘部分呈现出不同的磨损特征。在磨损中心,由于承受高剪切应力,可以观察到大量材料的剥落,以及密集的小圆形凹坑、犁沟和一些磨屑片层。微动位移幅值为 30 μm 及法向载荷为 30 N 时,从图 8 (c1)、(c2) 磨损区域的上、下部可知,处于磨损区域的边缘部分,可以观察到明显的磨屑堆积、磨屑分层现象以及存在裂纹、犁沟和凿坑等现象。微动位移幅值为 40 μm 及法向载荷为 30 N 时,此时磨损区域处于完全磨损区,整个磨痕表面发生相对滑动,从图 8 (d1) 磨损区域的下部,可以观察到明显的分层现象,并且有犁沟和大量的裂纹存在;从图 8 (d2) 磨损区域的中部可知,在磨损区域中心可以观察到大量的块状剥落物,并且有犁沟、裂纹与部分磨屑存在等现象。微动位移幅值为 50 μm 及法向载荷为 20 N 时,从图 8 (e1)、(e2) 即磨损区域的中、上部可知,在中部的边缘存在有明显的磨屑堆积且分层的现象,由于磨痕中心处于高剪切应力的作用下,所以中心区域还存在有大量的剥落物,并且伴随有犁沟和裂纹等现象;在磨损区域的上部边缘,也可以观察到明显的磨屑堆积现象,且有犁沟、裂纹及少量剥落物存在的现象。微动位移幅值为 50 μm 及法向载荷为 30 N 时,从图 8 (f1)、(f2) 磨损区域的中、上部可知,在上部边缘可以观察到明显的块状磨屑层,且有裂纹、小坑及块状剥落物的存在;在磨损区域中部,有少量块状磨屑层存在,且有裂纹、犁沟及块状剥落物存在。综上所述,其主要磨损机制为疲劳磨损和磨粒磨损。

2.6 磨痕表面元素分析

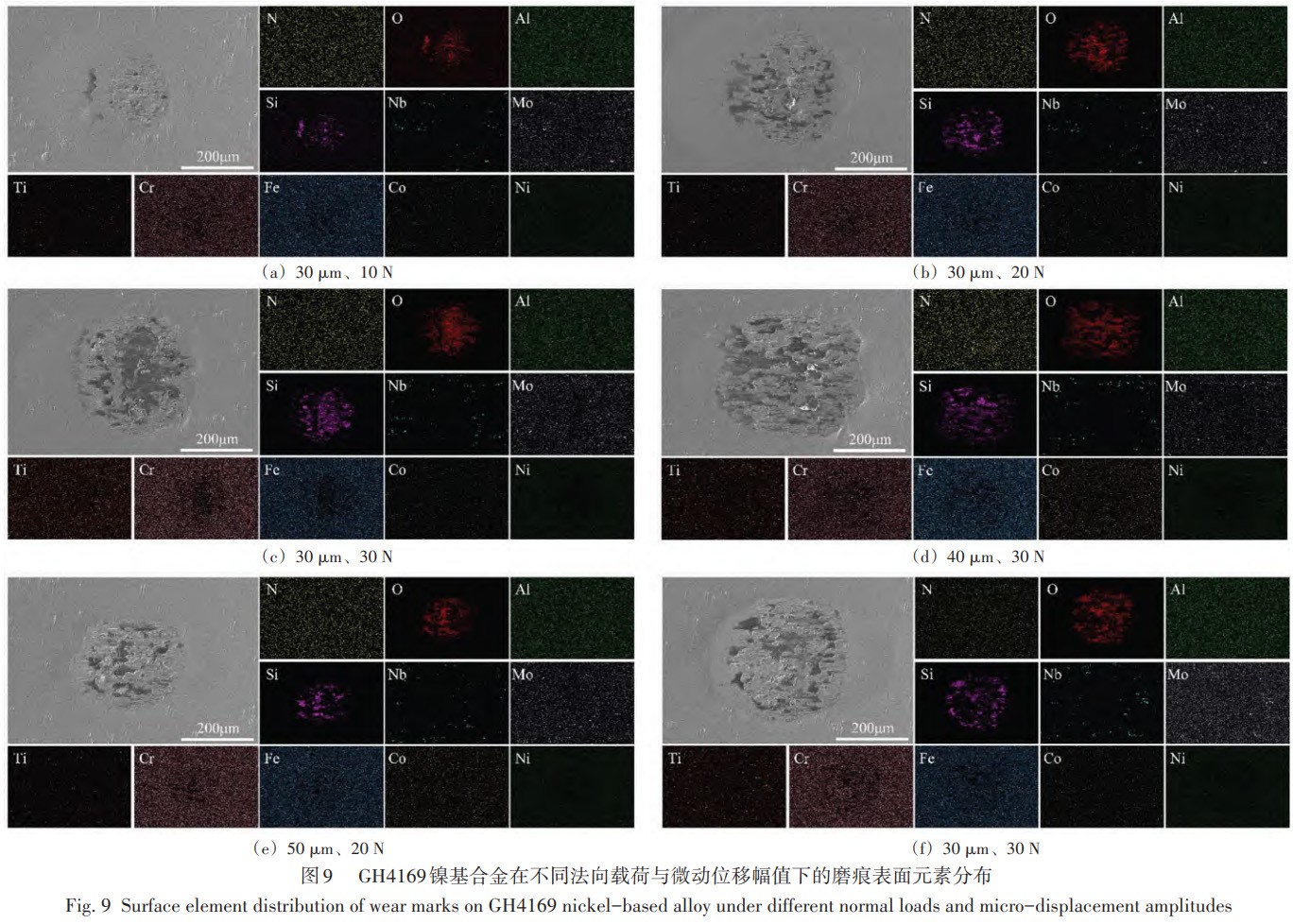

图 9 所示为镍基合金 GH4169 在不同法向载荷与位移幅值下的磨痕表面元素分布情况。通过 EDS 元素面分布分析,可以识别微动过程中材料转移和氧化现象。对磨痕区域的氧 (O)、铝 (Al)、硅 (Si)、铌 (Nb)、钼 (Mo)、钛 (Ti)、铬 (Cr)、铁 (Fe)、钴 (Co) 及镍 (Ni) 进行 EDS 面扫元素分析,可以显著地观察到磨痕区域富集有大量的 O 元素以及 Si 元素,且 GH4169 镍基合金基体本身的 Si 元素含量极少 (0.065%), 低于上摩擦副 Si₃N₄陶瓷球的固有配比含量 (0.300%), 由此可见磨痕区域所富集的 Si 元素大部分是微动过程中由上摩擦副 Si₃N₄陶瓷球转移过来的,磨痕区域 O 元素的富集,则可说明在微动过程中摩擦副之间发生了氧化反应,这也表明了氧化磨损机制的存在。除此之外,从图 8 (a)~(f) 可知在磨损区域中心 Nb 元素与 Mo 元素的含量极少,而 GH4169 基体在非磨损区域的 Nb 元素与 Mo 元素的含量却明显更多,这表明在微动过程中磨损区域的 Nb 元素与 Mo 元素发生了转移,从而含量降低,Al、Ti 以及 Ni 等其余几种元素在磨痕区域的含量并没有发生明显的变化。

3、结束语

本文选取典型的 3 组微动位移幅值与 3 组法向载荷探究了 GH4169 镍基合金微动磨损特性,得到结论如下:

(1) 根据微动磨损实验现象及表征结果可知,镍基合金 GH4169 试样表面的磨损损伤主要呈现为磨损初期的较大剥落块,随着试验的进行,剥落磨屑进而被研磨成细小的磨屑,形成磨损区域的第三体,起到减磨作用,并且磨损区域还有犁沟、凹坑和磨屑等存在。其主要磨损机制为疲劳磨损、磨粒磨损和氧化磨损。

(2) 位移幅值为 30 μm 时,随着法向载荷的增大,GH4169 合金试样与 Si₃N₄陶瓷球的微动运行模式由完全滑移状态转变为部分滑移状态。试样的耗散能、磨痕宽度与深度逐渐增大。

(3) 当法向载荷不变时,随着位移幅值的增大,GH4169 合金试样与 Si₃N₄陶瓷球的微动运行模式由完全滑移状态转变为部分混合状态,且 GH4169 合金试样的磨损损伤有所加剧。

参考文献

[1] ZHANG D, SHEN Y, XU L M, et al. Fretting wear behaviors of steel wires in coal mine under different corrosive mediums [J]. Wear,2011,271 (5-6):866-874.

[2] KOWALSKI S. Fretting Wear in Selected Elements of Rail Vehicles [J]. Tehnički Vjesnik,2018,25 (S2):481-486.

[3] EZUGWU E. Key improvements in the machining of difficult-to-cut aerospace superalloys [J]. International Journal of Machine Tools and Manufacture,2005,45 (12-13):1353-1367.

[4] POLLOCK T M, TIN S. Nickel-based superalloys for advanced turbine engines: chemistry, microstructure and properties [J]. Journal of propulsion and power, 2006, 22 (2): 361-374.

[5] AMANOV A. Improvement in mechanical properties and fretting wear of Inconel 718 superalloy by ultrasonic nanocrystal surface modification [J]. Wear,2020,446-447 (C):203208-203208.

[6] LONG X, QIAN H, HAN Y M, et al. The damage mechanism of Alloy 690TT against Alloy 600 caused by fretting wear in room temperature pure water [J]. Materials Characterization, 2020, 161: 110176-110176.

[7] M’SAOUBI R, AXINTE D, SOO S L, et al. High performance cutting of advanced aerospace alloys and composite materials [J]. CIRP Annals - Manufacturing Technology,2015,64 (2):557-580.

[8] LORENZO-MARTIN C, AJAYI O O, HARTMAN K, et al. Effect of Al₂O₃ coating on fretting wear performance of Zr alloy [J]. Wear, 2019,426/427 (Pt A):219-227.

[9] SHEN M X, XIE X Y, CAI Z B, et al. An experiment investigation on dual rotary fretting of medium carbon steel [J]. Wear,2011,271 (9/10):1504-1514.

[10] 高雯。锆合金包壳和 GH4169 镍基合金的微动摩擦磨损性能研究 [J]. 核动力工程,2020,41 (4):85-90. GAO W. Fretting Friction Wear Behavior of Zircaloy and Ni-Based GH4169 Alloy [J]. Nuclear Power Engineering,2020,41 (4):85-90.

[11] 周安阳,黄艳斐,郭伟玲,等。脉冲磁场强度对 GH99 镍基合金力学和微动磨损性能的影响 (英文)[J]. 稀有金属材料与工程,2024,53 (2):330-344. ZHOU A Y,HUANG Y F,GUO W L,et al. Effect of Pulsed Magnetic Field Strength on Mechanical and Micro-motion Wear Properties of GH99 Nickel-Based Alloy [J]. Rare Metal Materials and Engineering,2024,53 (2):330-344.

[12] 郑会,庄文华,杨双亮,等。高温高压水环境下位移幅值对 690 合金传热管切向微动磨损的影响 [J]. 中国表面工程,2022,35 (4):57-64. ZHENG H,ZHUANG W H,YANG S L,et al. Effect of Displacement Amplitude on Tangential Fretting Wear of Alloy 690 Tube in High Temperature and High Pressure Water [J]. China Surface Engineering,2022,35 (4):57-64.

[13] 米雪,唐攀,沈平川,等. 690 合金管在不同法向载荷下的切向微动磨损性能研究 [J]. 表面技术,2020,49 (11):191-197. MI X,TANG P,SHEN P C,et al. Tangential Fretting Wear Characteristics of 690 Alloy Tubes under Different Normal Force [J]. Surface Technology,2020,49 (11):191-197.

[14] 徐志彪,李德香,王忠,等. Inconel 718 激光熔覆合金层切向微动磨损特性研究 [J]. 摩擦学学报,2023,43 (5):517-527. XU Z B,LI D X,WANG Z,et al. Tangential Fretting Wear Characteristics of Inconel 718 Laser Melting Alloy Layer [J]. Tribology,2023,43 (5):517-527.

[15] 贺继樊,金津,刘建华,等。不同温度对 Inconel 718 合金微动磨损行为的影响研究 [J]. 材料保护,2024,57 (10):1-10. HE J F,JIN J,LIU J H,et al. Effect of Temperature on Fretting Wear Behavior of Inconel 718 Alloy [J]. Materials Protection,2024,57 (10):1-10.

[16] LI J,LU Y H. Effects of displacement amplitude on fretting wear behaviors and mechanism of Inconel 600 alloy [J]. Wear, 2013, 304 (1-2):223-230.

[17] LI J,MA M,LU Y H,et al. Evolution of wear damage in Inconel 600 alloy due to fretting against type 304 stainless steel [J]. Wear,2016,346-347:15-21.

[18] YU Y Q,MA T B,GONG J E,et al. Effect of laser shock peening without coating on fretting wear behavior of GH4169 superalloy at high-temperature [J]. Wear,2024,546-547.

[19] YANG J,LIU D X,ZHANG X H,et al. The effect of ultrasonic surface rolling process on the fretting fatigue property of GH4169 superalloy [J]. International Journal of Fatigue,2020,133:105373-105373.

[20] HAN Y M,HAN J L,XIN L,et al. Effects of grain boundary engineering treatment on fretting wear behavior of Inconel 690TT alloy [J]. Journal of Materials Engineering,2020,48 (10):123-132.

[21] 李波,黄杰,杨韬,等. 20Cr13 不锈钢高温微动摩擦磨损特性研究 [J]. 摩擦学学报 (中英文),2024,44 (4):494-508. LI B,HUANG J,YANG T,et al. Analysis on High Temperature Fretting Wear Behaviour of 20Cr13 Stainless Steel [J]. Tribology,2024,44 (4):494-508.

[22] ZHU M H, ZHOU Z R. On the mechanisms of various fretting wear modes [J]. Tribology International,2011,44 (11):1378-1388.

[23] ZHOU Z R,NAKAZAWA K,ZHU M H,et al. Progress in fretting maps [J]. Tribology International,2006,39 (10):1068-1073.

[24] 郑金鹏。机械密封补偿机构丁腈橡胶 / 金属密封界面微动损伤行为研究 [D]. 杭州:浙江工业大学,2015.

[25] ESTEVES M,RAMALHO A,RAMOS F. Electrical performance of textured stainless steel under fretting [J]. Tribology International,2017,110:41-51.

[26] HUQ M Z,CELIS J P. Expressing wear rate in sliding contacts based on dissipated energy [J]. Wear,2002,252 (5-6):375-383.

作者简介

谢根牙 (1999-), 男,硕士研究生,研究领域为微动摩擦磨损。

梁忠伟 (1978-), 男,博士,教授,博士生导师,研究领域为高端装备、机器人技术等。

※通信作者简介:周琰 (1990-), 女,博士,讲师,研究生导师,研究领域为摩擦损伤。

(注,原文标题:镍基合金GH4169微动摩擦磨损特性研究)

tag标签:GH4169镍基合金,航空关键材料,微动磨损防护