发布日期:2025-12-30 9:26:12

引言

煤化工气化装置作为煤清洁高效转化的核心装备,长期运行于高温高压、强腐蚀性介质环境中,腐蚀问题频发且机制复杂,已严重制约其安全性与经济性。

为系统识别主要腐蚀类型,探索高效防护策略,本文从腐蚀机理出发,分析高温、酸性气体、冷凝液与应力耦合作用下的腐蚀特征,并对防护技术与材料应用进行分类研究,为气化装置的长周期稳定运行提供理论支持与技术路径。

1、煤化工气化装置运行概况

煤化工气化装置是将煤炭转化为合成气 (主要成分为 CO 和H2) 的核心单元,是现代煤基清洁能源与化工产品生产的重要环节 [1]。其运行过程通常包括煤料制备、煤气化、气体净化和热能回收等工艺阶段,涉及高温、高压、强腐蚀性介质等极端工况。气化反应主要在气化炉中进行,常采用水煤浆气化、干粉气化或煤水混合浆气化方式,在氧气或空气与水蒸气的共同作用下,使煤在 1300℃以上的高温条件下部分氧化与水煤气反应生成合成气。气化装置运行涉及设备种类繁多,包括气化炉、合成气冷却器、洗涤塔、换热器、灰渣系统等,其金属表面长期暴露于含H2、CO2、Cl⁻等腐蚀介质中,易引发复杂的腐蚀现象。运行稳定性不仅关系到装置效率和产品质量,还直接影响设备寿命和安全水平,是腐蚀防护设计的基础依据。

2、主要腐蚀类型

2.1 高温腐蚀

高温腐蚀是煤化工气化装置中危害最严重的腐蚀形式,主要集中于气化炉和合成气冷却系统,温度通常为 800℃至 1400℃[2]。该类腐蚀通过氧化、硫化、氯化等气 - 固反应进行,速率快、破坏性强。金属表面与O2、H2、Cl2、NaCl 等介质反应,生成易剥落的非保护性膜,造成 “生长 - 剥离 - 再生” 式循环腐蚀。在水煤浆气化中,碱金属盐形成低熔点复合物,剧烈侵蚀高合金钢。合成气中含氧控制不当亦可能导致局部氧化或碳蚀。高温腐蚀可引发炉壁穿孔、设备失效,严重威胁装置运行安全。必须结合腐蚀特征,选用耐温材料与热防护工艺,实现有效控制 [3]。

2.2 酸性气体腐蚀

酸性气体腐蚀主要发生在煤化工气化装置的气体净化与冷却环节,常见介质包括H2、CO2、SO2及 Cl⁻。这些气体与水蒸气或冷凝液反应后形成硫酸、碳酸、盐酸等强腐蚀性液体,造成点蚀、均匀腐蚀与孔蚀等破坏。H2在潮湿环境中生成 FeS, 沉积于壁面诱发垢下腐蚀,严重时致使管壁穿孔;CO2形成碳酸,加速碳钢腐蚀;Cl⁻易引发奥氏体不锈钢应力腐蚀开裂。该类腐蚀隐蔽性强,破坏突发,对材料选型、密封结构与在线监控提出更高要求,是当前防腐设计中的重点控制对象。

2.3 冷凝液腐蚀

冷凝液腐蚀是煤化工气化装置中高频且隐蔽性强的腐蚀形式,常见于冷却系统、洗涤塔、冷凝器及低温管道区域。高温合成气冷却后,其中水蒸气与H2、SO2、Cl2、NH3等酸性成分冷凝,生成低 pH 腐蚀液,易引发局部腐蚀、点蚀与晶间腐蚀。Cl⁻可破坏不锈钢钝化膜,导致穿孔,H2和SO2形成的酸液加速碳钢锈蚀,降低结构强度。该腐蚀常伴随低流速、沉积物堆积和微生物作用,加剧腐蚀进程,具有突发性和不可预测性。一旦表面温度低于露点,腐蚀迅速发生。需通过控制冷却速率、保持气体过热、优化排水设计和使用耐蚀材料等手段实现有效防护。

2.4 应力腐蚀开裂

应力腐蚀开裂 (SCC) 是煤化工气化装置中最危险的腐蚀失效形式之一,由腐蚀介质与拉应力共同作用引发,常见于高压合成气管线、换热器管板及焊缝区域。内压、热应力、残余焊接应力和交变载荷为主要诱因,H2、Cl⁻、NH3等介质可促使裂纹在奥氏体不锈钢及高强钢中产生并扩展。焊缝热影响区因组织不均更易发生裂纹,裂纹多呈穿晶或沿晶扩展,隐蔽性强、失效迅速,严重时可能引发泄漏或爆炸。SCC 常与腐蚀疲劳、氢脆等机制耦合,加剧结构损伤。防控应从材料选型、焊接质量控制、应力消除、介质浓度调控及无损检测等多方面综合推进,确保装置运行安全 [4]。

3、防护技术与材料应用

3.1 智能预警技术

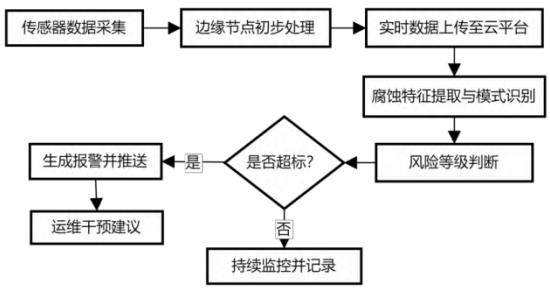

智能预警技术是提升煤化工气化装置腐蚀监测与风险防控能力的关键手段,依托多参数传感器、边缘计算和云端分析平台,实现对温度、湿度、pH、Cl⁻浓度、电化学噪声等环境变量,以及壁厚、裂纹速率、应力变化等结构状态的实时监测 [5]。系统基于大数据建模与机器学习算法,识别腐蚀异常并判断风险等级,及时发出预警,辅助运维干预。该技术突破了传统定期检修的滞后性,实现腐蚀防控的前移管理,有效延长设备寿命,降低事故风险。在复杂工况下,通过冗余布点与自适应建模提升识别精度与系统鲁棒性。

系统起始于传感器网络的高频数据采集,经过边缘处理节点降低带宽压力与响应延迟。随后数据上传至云平台,依托智能算法识别腐蚀特征与变化趋势。当风险等级超过阈值即触发报警,并输出干预建议。若未超标,则系统进入循环监控状态,实现动态追踪。该流程具备实时性、可扩展性与自学习能力,是构建煤化工装备腐蚀全生命周期管理体系的重要支撑。

3.2 防腐涂层与喷涂技术

防腐涂层与喷涂技术通过在金属表面构建致密屏障层,有效隔绝腐蚀介质侵入,广泛用于煤化工装置防护。常用涂层包括无机、有机、金属热喷涂和复合功能性类型,材料如环氧树脂、聚脲、富锌漆、陶瓷涂层等,具有良好耐化学性和耐温性。高温区常采用等离子或 HVOF 喷涂形成陶瓷基复合层,提升耐热与抗冲刷性能;冷却段设备则适用高分子涂层防渗。工艺流程包含表面预处理、分层涂装、热喷涂成膜与在线固化,施工须规范严谨,确保涂层致密均匀。涂层失效常因附着不良、针孔或应力集中引发,需结合现场工况精准设计并定期维护。科学选型与规范工艺是延长设备寿命与控制腐蚀成本的关键手段。

3.3 阴极保护与化学缓蚀方法

阴极保护与化学缓蚀方法在煤化工气化装置中被广泛应用于中低温设备、地下管道及冷却系统等区域,是防控腐蚀的关键工程措施。阴极保护技术通过改变金属结构的电位状态,使其成为电化学反应中的阴极,从而抑制其自身的腐蚀溶解行为。该方法分为牺牲阳极型与外加电流型。牺牲阳极型适用于结构较简单、土壤或水质电导率较高的区域,阳极材料常采用锌、铝或镁合金。外加电流型适用于规模大、结构复杂的系统,可精确控制保护电流,保护效率更高。在气化装置地下输送系统中,阴极保护已成为强制性配置措施。化学缓蚀方法则通过投加缓蚀剂,在金属表面形成吸附膜或反应膜,阻断腐蚀介质与金属的直接接触,广泛应用于换热器、冷却塔、冷凝器和循环水系统。常用缓蚀剂包括有机胺类、磷酸盐、有机硫化物、咪唑啉类等,具备良好的溶解性与化学稳定性,可针对性地抑制氧化性或还原性腐蚀。在煤化工场景中,H2和 Cl⁻浓度波动大,腐蚀风险高,需选用高效缓蚀剂并结合系统水质调控与 pH 管理实施精细化防护。两者可联合应用,形成电化学与化学机制的协同防护体系,在多变工况下提高防腐稳定性和持续性。通过合理布点设计、实时监控及动态调整保护参数,可实现对设备的全生命周期腐蚀控制。

3.4 耐蚀合金与复合材料

耐蚀合金与复合材料的科学选型是煤化工气化装置防腐体系的重要支撑,尤其在极端温压与复杂腐蚀介质共存的环境下具有关键意义。常用材料包括镍基合金 (如 Inconel 625)、哈氏合金 C-276、双相不锈钢 (如 2205)、高硅奥氏体钢及工程复合板材。这类材料在高温、强酸、含氯、含硫环境中展现出优异的化学稳定性和结构强度。具体数据见表 1。

表 1 耐蚀合金与复合材料性能对比表

| 材料类型 | 耐腐蚀等级 (1-10) | 适用温度范围 (℃) | 氯离子抗蚀性 | 抗应力腐蚀 |

| 316L 不锈钢 | 6 | -100~400 | 中 | 一般 |

| Inconel 625 | 9 | -100~1000 | 强 | 极强 |

| 哈氏合金 C-276 | 10 | -100~950 | 极强 | 极强 |

| 双相钢 2205 | 8 | -100~600 | 较强 | 强 |

| 碳钢 | 3 | -20~350 | 弱 | 差 |

从表 1 可见,哈氏合金 C-276 在耐腐蚀等级、抗应力腐蚀与氯离子抗蚀性方面均达到顶级标准,适用于H2、Cl⁻浓度高的气化反应区域。Inconel 625 兼具耐高温与抗点蚀性能,适配热交换器、喷嘴及换热管等复杂工况。双相钢 2205 则在抗氯应力腐蚀方面表现优良,性价比高,适宜应用于冷凝与洗涤系统。传统碳钢尽管成本低廉,但在气化装置中极易失效,仅适用于辅助结构件或经特殊涂层处理的区域。合理匹配腐蚀环境与材料性能、结合复合衬里或爆炸复合技术,是延长装置寿命与控制腐蚀成本的关键策略。

4、结语

煤化工气化装置在高温、高压、强腐蚀等极端环境下运行,其腐蚀机制复杂、影响范围广,已成为制约装置长期稳定运行的关键因素。本文围绕腐蚀类型与防护技术进行了系统分析,明确了多元协同防护策略在实际工程中的重要性。未来应加强对腐蚀行为的在线监测精度、耐蚀材料服役机制及防护工艺智能化演进的深入研究,以构建面向全生命周期的腐蚀控制与预警体系。

参考文献

[1] 曹敏,李强,郝炜,等。煤化工气化装置腐蚀与防护 [J]. 化工设计通讯,2024,50 (12):4-6.

[2] 齐腾飞。煤化工气化装置气化单元损失机理分析 [J]. 氮肥与合成气,2023,51 (11):39-42.DOI:10.19910/j.cnki.ISSN2096-3548.2023.11.013.

[3] 蒋都钦。大型煤化工装置节能增效技术探索与应用 [J]. 氮肥与合成气,2023,51 (08):17-20.DOI:10.19910/j.cnki.ISSN 2096-3548.2023.08.006.

[4] 李俊权,夏康哲。煤气化装置湿洗单元管线腐蚀原因分析及防护 [J]. 石油化工腐蚀与防护,2025,42 (01):59-64.

[5] 崔留印。大型煤化工装置余热的综合应用 [J]. 氮肥与合成气,2022,50 (10):1-3.DOI:10.19910/j.cnki.ISSN2096-3548.2022.10.001.

(注,原文标题:煤化工气化装置腐蚀与防护技术)