发布日期:2025-12-29 9:25:48

引言

随着航空航天、石油化工、海洋舰船、海水淡化、核电工业等特殊行业及复杂环境对换热器提出的耐腐蚀及高效换热等要求 [1], 工业纯钛作为典型的 α 型钛,因具有较高的强塑性匹配及耐蚀特性,已成为理想的管束类结构材料。但在实际应用中,换热管服役一段时间后发生泄漏甚至失效的事故时有报道 [2-3], 主要因为TA2无缝管存在高温性能差、尺寸精度差、加工难度大等缺点。李晓煜等 [4] 研究了变形量及退火温度对纯钛管微观组织形貌、织构演变及力学性能的影响,得出小变形量纯钛冷轧管内部存在大量孪晶,主要以压缩孪晶和拉伸孪晶为主;增大变形量,纯钛冷轧管晶粒变形严重,孪晶数量减少且以压缩孪晶为主。张凯悦等 [5] 研究了两种加工工艺制备的TA2管材金相组织、室温拉伸性能、超声波探伤及其他工艺性能,认为采用冷轧加工率 90%、冷轧退火间加工率在 38%~40% 轧制TA2管材较冷轧加工率 95%、冷轧退火间加工率在 45%~65% 工艺轧制时超声波探伤缺陷幅值波动更小,工艺性能更优,管材内外表面质量更好。董博文等 [6] 研究了不同总压下率和初轧温度下轧制力以及轧制力矩的变化规律,认为TA2管材在稳定区的纵连轧轧制力和轧制力矩均与总压下率呈正相关,与初轧温度呈负相关,并且轧制力和轧制力矩的变化趋势完全相同。王占瑞等 [7] 研究了管坯在挤轧成形工艺中的变形过程,得出管坯的径向应变、周向应变以及轴向应变在挤轧变形区内呈明显三角分布。为提升TA2无缝管的综合性能和使用安全性,采用不同轧制工艺进行对比试验,研究不同冷轧工艺和热处理制度对TA2无缝管尺寸精度、组织结构、力学性能的影响。

1、试验

1.1 试验材料

试验用管坯规格椎 88 mm×8.0 mm, 化学成分 (表 1) 满足 ASME SB 338-2017《冷凝器和热交换器用无缝及焊接钛与钛合金管》要求。

表 1 椎 88 mm×8.0 mm 钛无缝管坯化学成分 (质量分数)%

| 项目 | Fe | C | N | H | O | Ti |

| 实测值 | 0.02 | 0.01 | 0.01 | 0.001 | 0.05 | 余量 |

| ASME SB 338 要求值 | ≤0.30 | ≤0.08 | ≤0.03 | ≤0.015 | ≤0.25 | 余量 |

1.2 试验方案

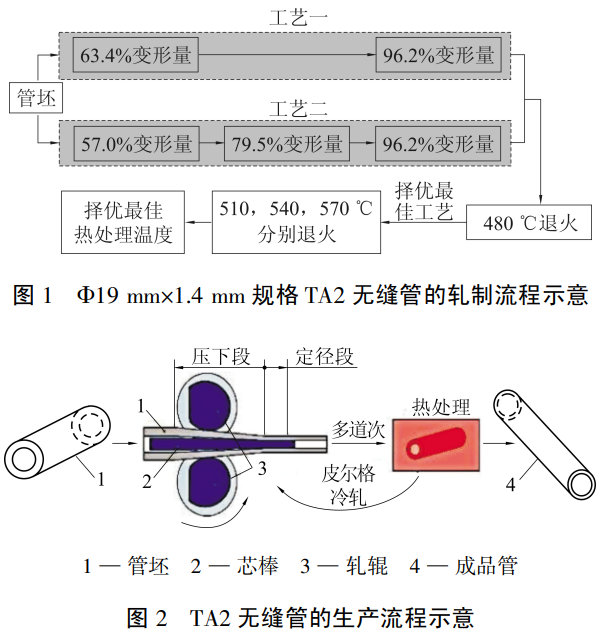

将试验用TA2管坯分别进行两道次和三道次轧制,总变形量为 70%。两种轧制方式分别是:①椎 88 mm×8.0 mm→椎 45 mm×6.0 mm→椎 19 mm×1.4 mm;②椎 88×8.0 mm→椎 60 mm×5.0 mm→椎 41 mm×3.5 mm→椎 19 mm×1.4 mm。各道次间采用 550℃真胀嘶穑N� 4 h, 冷却方式是炉冷至 300℃后空冷至室温。轧制结束后截取 1000 mm 硬态样管,在 480℃进行成品真空热处理,保温 4 h, 冷却方式是炉冷至 300℃后空冷至室温。采用六通道超声波测厚仪测量样管外径和壁厚,采用 OLYMPUS-GX71 型倒置金相显微镜观察样管金相组织,采用 CMT5105 型拉力试验机检测样管力学性能,选择最佳轧制工艺。此外,将硬态样管椎 19 mm×1.4 mm 分别在 510、540、570℃进行真空热处理,保温 4 h, 冷却方式是炉冷至 300℃后空冷至室温,通过检测管材拉伸性能和显微组织,择优选择最佳热处理温度。

表 2TA2无缝管的两种轧制工艺试验参数

| 管材 | 轧制道次 | 轧制后钢管规格 /mm | 道次间变形量 /% | 总变形量 /% |

| 工艺 1 | 一 | 椎 45×6.0 | 63.4 | 63.4 |

| 二 | 椎 19×1.4 | 89.5 | 96.2 | |

| 工艺 2 | 一 | 椎 60×5.0 | 57.0 | 57.0 |

| 二 | 椎 41×3.5 | 52.3 | 79.5 | |

| 三 | 椎 19×1.4 | 81.2 | 96.2 |

2 结果与讨论

分析不同轧制工艺制得的椎 19 mm×1.4 mm 规格TA2无缝管的尺寸偏差和拉伸性能、显微组织,以及不同热处理温度时TA2无缝管的力学性能和显微组织。

2.1 不同轧制工艺时的尺寸偏差和拉伸性能

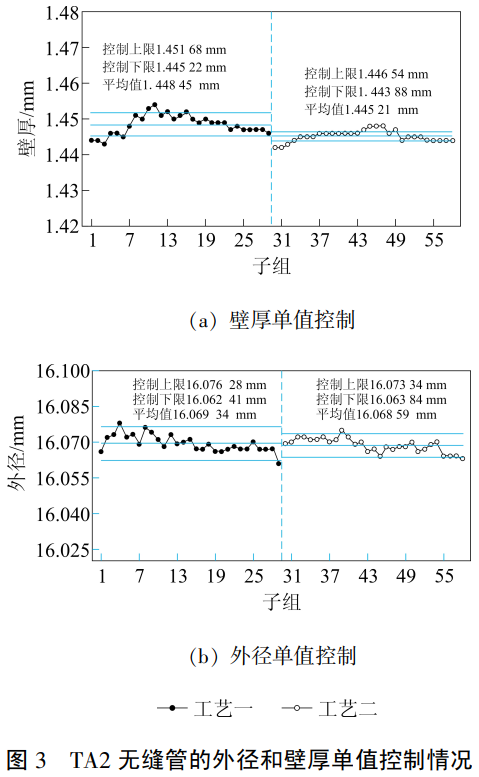

采用六通道超声波测厚仪检测椎 19 mm×1.4 mm 规格TA2无缝管的外径和壁厚,并运用 Minitab 软件绘制外径和壁厚单值控制图,具体如图 3 所示,采用 CMT5105 型拉力试验机测试力学性能。不同轧制工艺制得TA2无缝管的尺寸偏差和拉伸性能见表 3。由表 3 可知:采用第 2 种轧制工艺制得钛无缝管的外径和壁厚偏差较小,尺寸均匀性好,管材塑性较好、强度较低;采用第 1 种轧制工艺制得钛无缝管的外径和壁厚偏差较大,尺寸均匀性较差,同时管材塑性较差、强度较高。推断这与轧制工艺变形量有关。

表 3TA2无缝管的尺寸偏差和拉伸性能

| 项目 | 外径偏差 /mm | 壁厚偏差 /mm | 抗拉强度 Rm/MPa | 屈服强度 Rp0.2/MPa | 延伸率 A50/% |

| 工艺 1 | 0.0139 | 0.0065 | 552 | 415 | 35 |

| 工艺 2 | 0.0095 | 0.0027 | 547 | 418 | 37 |

2.2 不同轧制工艺时的显微组织

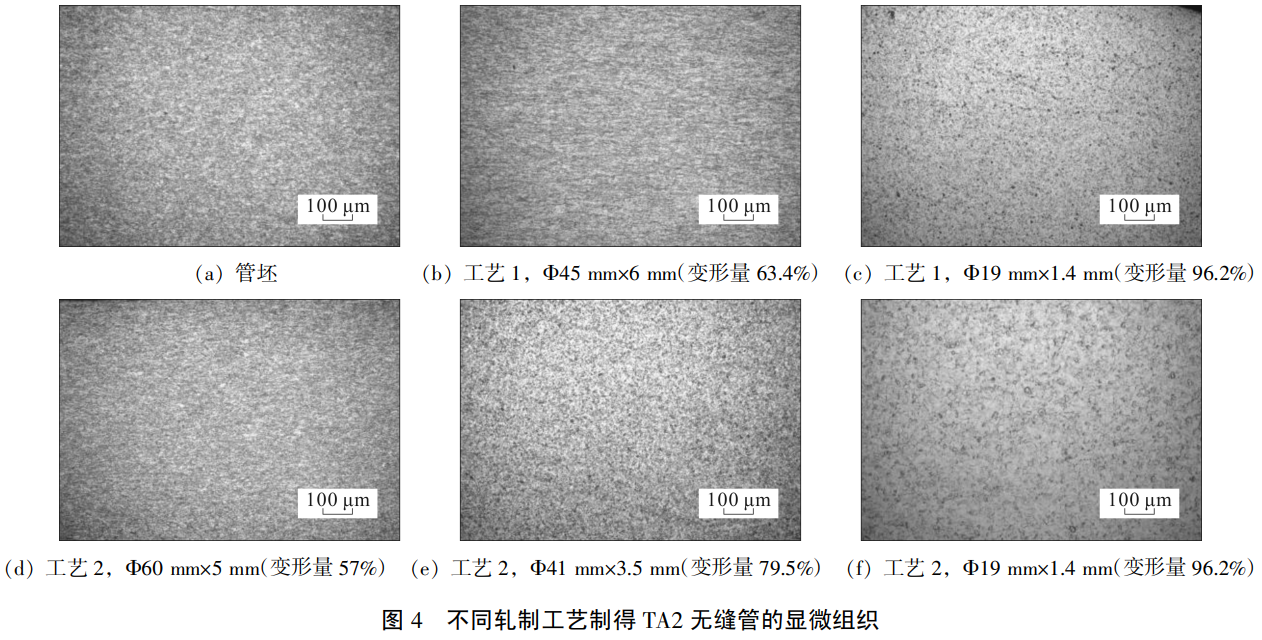

不同轧制工艺制得TA2无缝管的显微组织如图 4 所示。由图 4 可知,采用不同轧制工艺时,各道次样管显微组织不同。TA2 无缝管经二辊冷轧后发生塑性变形,轧辊孔型决定样管外径值,芯棒决定样管内径值,壁厚由轧辊孔型和芯棒共同决定。轧制时减径和减壁同时进行,因为这两个阶段变形区金属变形方向不同导致显微组织不均匀 [8]。随着道次变形量增大,晶粒沿轧制方向被拉成扁平状,位错密度迅速增加,并在金属中呈不均匀分布。位错随着变形量的增大,沿变形方向伸长,并且数量增多,尺寸减小 [9]。管材轧制完成后对其进行真空退火处理,此时晶粒会发生回复、再结晶和晶粒长大。再结晶驱动力是管材变形前后畸变能之差,阻力来自界面能 [10], 变形程度不高区域畸变能较低,其再结晶时形核数目较少,晶粒长大明显。

管坯原始组织为铸态组织 (图 4a)。采用工艺 1 进行第一道次轧制时,金属沿轧制方向流动,组织开始呈束状聚集 (图 4b), 可以观察到带条状组织;第二道次轧制时,因道次间变形量显著增大,金属塑性流动加剧,形变强化增强明显,金属内部累积较多应力,晶粒内部储存畸变能增加,最终组织主要为 α 相 (图 4c), 但等轴化程度较低,宏观表现为强度高、塑性低,间接导致尺寸偏差较大。

采用工艺 2 进行第一道次轧制时,比工艺 1 道次间变形量下降,金属塑性流动相对均匀,小变形量的轧制使金属组织流动呈束状,可以观察到组织与原始铸态组织接近 (图 4d); 同理,第二道次轧制,金属组织继续呈束状流动,但因累积变形量增加,组织开始出现少许条状 (图 4e); 第三道次轧制时,晶粒分布相对均匀,主要以 α 相为主,并且呈现等轴化。这是因为与工艺 1 相比,工艺 2 成品轧制道次间变形量减小,金属组织塑性流动相对均匀,晶粒内部累积应力减少,位错密度降低,晶粒内部储存畸变能减少,宏观表现为塑性好、强度低,并且尺寸偏差减小,这与表 3 数据基本一致。管材塑性决定冷加工性能,塑性越高、管材加工越容易变形。结合尺寸偏差和拉伸性能,择优采用工艺 2 进行热处理温度研究。

2.3 不同热处理温度时的力学性能

采用工艺 2 制得的椎 19 mm×1.4 mm 规格TA2样管,分别在 510、540、570℃进行真空热处理,保温 4 h, 炉冷至 300℃后空冷至室温。不同热处理温度制得TA2无缝管的拉伸性能见表 4。由表 4 可知,随着热处理温度升高,TA2 无缝管的强度呈先降后升趋势,延伸率呈先升后降趋势;在 540℃退火时,TA2 无缝管的抗拉强度和屈服强度最低,延伸率最高,此时综合性能最佳,推断拉伸性能的差别与不同热处理温度时晶粒形核长大状态有关。

表 4 不同热处理温度制得TA2样管的拉伸性能

| 热处理温度 /℃ | 抗拉强度 Rm/MPa | 屈服强度 Rp0.2/MPa | 延伸率 A50/% |

| 480 | 547 | 418 | 37 |

| 510 | 536 | 410 | 39 |

| 540 | 528 | 403 | 41 |

| 570 | 532 | 397 | 38 |

2.4 不同热处理温度时的显微组织

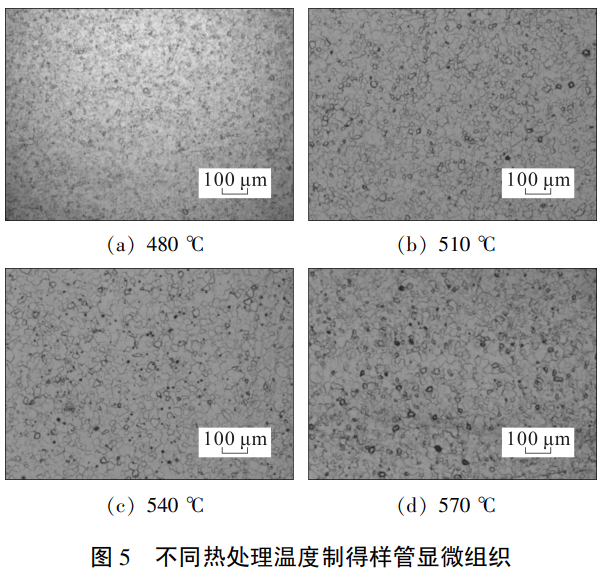

不同热处理温度制得TA2无缝管的显微组织如图 5 所示。退火过程中金属组织变化主要分为静态再结晶和晶粒长大过程,在这两个过程中,温度是影响静态再结晶和晶粒长大动力学最重要因素之一,而晶粒尺寸变化会导致金属材料强度变化 [11]。根据霍尔 - 佩奇 (Hall-Petch) 公式可知,晶粒尺寸越小,屈服强度越高,这可用位错移动难易观点来说明 [12]: 晶界是位错运动的障碍,晶粒越小,晶界就越多,位错滑移或攀移就越困难,缺陷得不到消除,残余应力会一直存在,金属屈服强度就越大。

由图 5 可知,随着热处理温度升高,等轴组织所占比例逐渐增大,组织演变顺序为晶粒完成了再结晶但未长大 (图 5b)、再结晶完成并有一定程度的长大 (图 5c) 以及晶粒明显粗化 (图 5d), 并且在不同温度下退火都有一定量的孪晶现象,这是因为随着热处理温度升高,管材静态再结晶程度逐步升高,在畸变能较高部位首先出现细小晶核,晶核逐渐长大并呈等轴化,形成大角度晶界,金属内部因冷加工变形残留的各种缺陷随着再结晶过程完成而逐渐消失,管材塑性得到恢复,因此管材抗拉强度和屈服强度降低,延伸率升高。热处理温度为 540℃时,晶粒最大,等轴组织相对均匀,此时管材塑性最好、强度最低。热处理温度为 570℃时,晶粒开始有较多 β 相析出,β 相的析出致使组织等轴化程度降低,伴随有位错出现,此时管材塑性降低、强度增加。这与表 4 中拉伸性能数据基本一致。塑性对管材工艺性能和冷加工变形具有重要影响,因此热处理温度为 540℃时管材综合性能最佳。

3、结论

(1) 随着道次变形量增大,晶粒沿轧制方向被拉成扁平状,位错密度迅速增加,并在金属中呈不均匀分布。轧制工艺 2 的道次间变形量相对工艺 1 小,因此制得椎 19 mm×1.4 mmTA2无缝管的外径和壁厚偏差较小。

(2) 道次间变形量增大,形变强化增强明显,金属内部累积较多应力,晶粒内部储存畸变能,宏观表现为强度增加、塑性降低。轧制工艺 2 的道次间变形量相对工艺 1 小,制得椎 19 mm×1.4 mmTA2无缝管的综合性能好,延伸率最高为 37%, 抗拉强度最小为 547 MPa, 屈服强度最小为 418 MPa, 此时道次间变形量依次为 57.0%、52.3%、81.2%。

(3) 热处理过程中TA2无缝管的组织演变顺序为再结晶→晶粒长大→晶粒粗化 (大角度晶界)→第二相析出 (β 相), 晶粒尺寸越小,屈服强度越高。随着热处理温度增加,晶粒逐渐长大,宏观表现为塑性提升、强度降低。因此热处理温度为 540℃时,TA2 无缝管的组织最为均匀,等轴化程度最高,延伸率最高为 41%, 抗拉强度为 528 MPa, 屈服强度为 403 MPa。

参考文献

[1] 任利娜,齐亮,杨健,等。工业纯钛换热管胀管开裂失效分析及预防措施 [J]. 焊管,2024,47 (2):102-108. REN Lina,QI Liang,YANG Jian,et al. Failure analysis and prevention measures of expansion tube cracking of industrial pure titanium heat exchanger tube [J]. Welded Pipe and Tube,2024,47 (2):102-108.

[2] 谷昊。核电厂凝汽器钛管变形缺陷的分布统计及原因分析 [J]. 科学技术创新,2021 (1):7-8. GU Hao. Distribution statistics and cause analysis of deformation defects of titanium tubes in condenser of nuclear power plant [J]. Scientific and Technological Innovation,2021 (1):7-8.

[3] 李开盈,王旭,陈松,等。核电厂凝汽器传热管缺陷处理与分析 [J]. 产业与科技论坛,2022,21 (7):44-46. LI Kaiying,WANG Xu,CHEN Song,et al. Defect treatment and analysis of condenser heat transfer tube in nuclear power plant [J]. Industry & Science Tribune,2022,21 (7):44-46.

[4] 李晓煜,程小伟,肖强,等。冷轧变形量及退火温度对纯钛无缝管组织及性能影响 [J]. 钢铁钒钛,2025,46 (1):60-66. LI Xiaoyu,CHENG Xiaowei,XIAO Qiang,et al. Influences of cold rolling deformation and annealing temperature on the microstructures and properties of pure titanium seamless tubes [J]. Iron Steel Vanadium Titanium,2025,46 (1):60-66.

[5] 张凯悦,姚修楠,赵鸿磊,等。加工工艺对小口径TA2钛管组织及性能的影响 [J]. 热加工工艺,2022,51 (23):102-104,108. ZHANG Kaiyue,YAO Xiunan,ZHAO Honglei,et al. Effect of processing technology on microstructure and properties of small diameterTA2titanium tubes [J]. Hot Working Technology,2022,51 (23):102-104,108.

[6] ┪模痘鲁浚取9ひ詹问訲A2工业纯钛无缝管热连轧力能参数的影响 [J]. 锻压技术,2025,50 (2):94-102,124. DONG Bowen,SHUANG Yuanhua,CHEN Chen,et al. Influence of process parameters on force and energy parameters forTA2industrial pure titanium seamless pipe in hot continuous rolling [J]. Forging & Stamping Technology,2025,50 (2):94-102,124.

[7] 王占瑞,张根茂,岳恒全,等.TA2钛管挤轧成形金属变形规律及工艺优化 [J]. 塑性工程学报,2024,31 (10):116-125. WANG Zhanrui,ZHANG Genmao,YUE Hengquan,et al. Metal deformation law and process optimization ofTA2titanium tube in extrusion-rolling forming [J]. Journal of Plasticity Engineering,2024,31 (10):116-125.

[8] 庞继明,李明利,李明强,等。退火温度对 TA1 钛管材组织和性能的影响 [J]. 钛工业进展,2011,28 (2):26-28. PANG Jiming,LI Mingli,LI Mingqiang,et al. Effect of annealing temperature on microstructure and properties of TA1 tube [J]. Titanium Industry Progress,2011,28 (2):26-28.

[9] 刘智恩。材料科学基础 [M]. 西安:西北工业大学出版社,2007:234. LIU Zhien. Basis of materials science [M]. Xi’an:Northwestern Polytechnical University Press,2007:234.

[10] 杜宇,郭荻子,刘伟,等。冷变形及退火参数对 CT20 钛合金管材组织和拉伸性能的影响 [J]. 中国有色金属学报,2010,20 (S1):1045-1049. DU Yu,GUO Dizi,LIU Wei,et al. Effects of parameters of cold deformation and annealing on microstructure and tensile properties of CT20 alloy tube [J]. The Chinese Journal of Nonferrous Metals,2010,20 (S1):1045-1049.

[11] 王松茂,白新房,焦磊,等。热处理温度对 Nb47Ti 合金丝材组织和性能的影响 [J]. 钛工业进展,2017,34 (5):27-30. WANG Songmao,BAI Xinfang,JIAO Lei,et al. Effect of heat treatment temperature on microstructure and properties of Nb47Ti alloy wire [J]. Titanium Industry Progress,2017,34 (5):27-30.

[12] 杨佩,王浩杰,陈晓泉,等。纯金晶粒度与硬度关系研究 [J]. 黄金,2015,36 (6):5-7. YANG Pei,WANG Haojie,CHEN Xiaoquan,et al. Study on the relationship between grain size and hardness of pure gold [J]. Gold,2015,36 (6):5-7.

(收稿日期:2025-03-21; 修定日期:2025-04-08)

(注,原文标题:冷轧和热处理工艺对TA2无缝管组织和性能的影响)