发布日期:2025-12-29 9:25:44

特殊钢是以 “特质、高质、品质” 为特征的先进钢铁材料典型代表,高质量和高性能是特殊钢产品的核心要求 [1]。作为面向航空航天、机械制造、能源化工、海洋工程等国民经济主战场和国家重大需求的关键材料,特殊钢材料和应用技术水平是衡量一个国家钢铁工业水平的重要标志之一 [2-4]。多年来,特殊钢材料发展在国内外获得广泛关注,研究者们已在特殊钢材料特性 [5-7]、生产工艺 [8-11]、产业发展 [12-14] 等方面开展了大量工作,开发了品种繁多、应用多样的特殊钢品种,推动了特殊钢行业和产业链上下游发展。

近年来,随着新一轮科技革命和产业变革深入发展,科学研究向四极发力,以超超临界电站、第四代核电、可控核聚变、大型宽体客机、深海深空深地工程、高速列车等为代表的重大工程建设和极端环境装备发展,对高质量、高性能的先进特殊钢提出了广泛需求和重大挑战。同时,随着金属材料理论和生产技术的进步,先进特殊钢向更高强度化、结构功能一体化和高效低成本制造方向发展的趋势愈加明显,可为国家重大工程建设提供新的技术路径和材料基础。

在十四五收官之年,在我国特殊钢材料由跟跑、并跑向领跑迈进之际,重点分析总结了近年来我国在特殊钢材料技术突破和典型工程应用方面的新进展,并展望了特殊钢材料未来技术趋势,期待为特殊钢行业高质量发展提供参考。

1、先进特殊钢技术进展

特殊钢具有特殊化学成分,采用特种方法制备,应用于特殊使役环境。特殊钢品类繁多,合金化水平差异远大于其他钢铁材料,合金化体系设计 + 精细组织调控是特殊钢材料技术发展的主线。

1.1 超高强度钢

超高强度钢的屈服强度一般超过 1380MPa,主要包括低合金超高强度钢、马氏体时效型超高强度钢、超高强度不锈钢、中合金和高合金系超高强度钢。如何实现高强、高塑、高韧是超高强钢的核心,Ni、Mo、Co、Cu 等元素合金化和基体组织、第二相调控是实现以上高性能的主要技术路径。

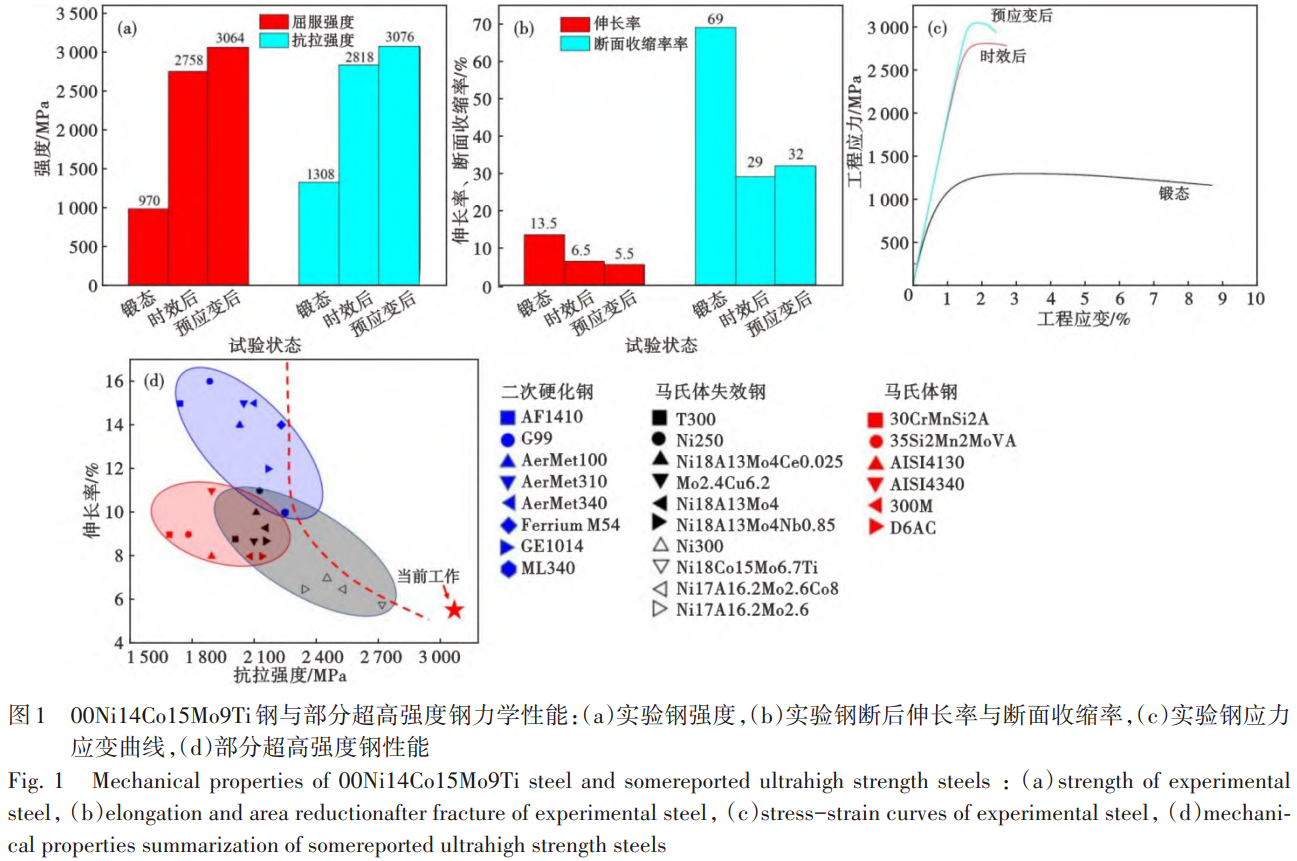

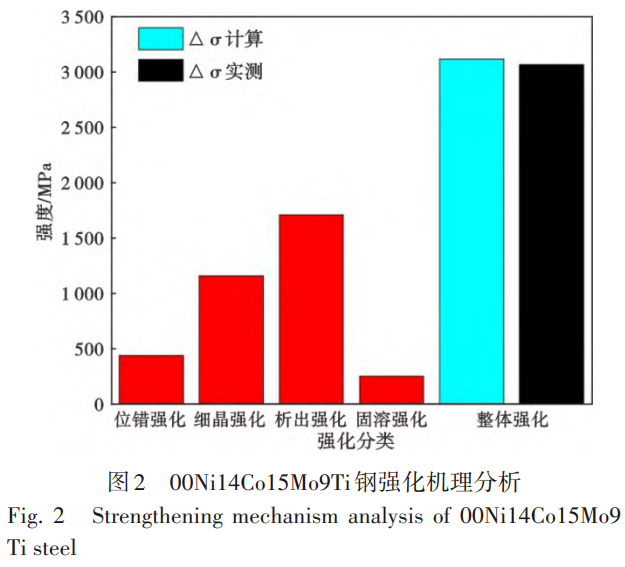

目前,强度在 2GPa 左右的马氏体时效钢已经得到广泛的使用 [15-16],以 GE1014、ML340 等为代表的二次硬化型超高强度钢,展现出了高强度、高韧性、高塑性和优异的应变疲劳性能,已经成为目前先进的航空航天发动机动力轴主要选型材料,如应用于英国罗罗公司瑞达 1000 发动机,法国 LEAP-1 发动机低压涡轮轴等 [17]。为了提高马氏体时效钢的强度,Jiang 等 [18] 设计了一种基于最小晶格错配的高密度纳米沉淀超高强度钢,其强度可达 2.2GPa,均匀伸长率 3.8%,断后总伸长率为 8.2%。Jiang 等 [19] 报道了一种低合金成分的 2400MPa 超高强度钢,均匀伸长率 7.7%,V 型缺口冲击韧性为 29J/cm²,该钢采用 “微合金化” 的合金成分设计以及淬火、深冷处理和低温退火(Q-D-L)的简单加工路线,以实现低成本制备。Niu 等 [20] 通过加入质量分数 6.6% 的 Mo 和 1.0% 的 Ti,控制时效过程中形成 Ni₃Ti 及富 Mo 析出相,实验钢抗拉强度达到了 2.5GPa。Li 等 [21] 开发了一种多级轧制(MR)工艺,使钢具有高密度位错、层状组织、亚稳奥氏体和纳米级析出相,通过上述机制的协同效应来生产超高强度的中碳马氏体钢改善拉伸性能,其极限抗拉强度和均匀伸长率高达 2.5GPa 和 12.6%。Wang 等 [22] 通过回火(淬火钢的回火和变形)再加热、水淬和低温回火相结合,制备出一种具有超细晶粒的低合金高碳马氏体钢,钢的极限抗拉强度达到 2.6GPa,伸长率达到 7%。He 等 [23] 在 18Ni 马氏体时效钢的基础上,结合锻造及热处理工艺调整,实验钢抗拉强度达到了 2.7GPa,伸长率为 6%。耿如明等最近开发了一种高 Co、Ni、Mo 的马氏体时效钢(00Ni14Co15Mo9Ti 钢),通过高温大塑性变形细化晶粒,实现高位错密度的板条马氏体结构基体组织(平均晶粒尺寸为 0.47μm),并结合预拉伸变形及深冷 + 时效的热处理工艺调控,制备出含有大量细小 Ni₃(Mo, Ti) 析出相(平均直径为~10nm),钢的抗拉强度达到超过 3GPa,断后伸长率 5.5%,表现出了优异的强塑性如图 1 所示。如图 2 所示,利用析出强化、细晶强化及位错强化的耦合强化机制,保证了钢的超高强度,同时极细的亚微米级晶粒保证了材料良好的塑性。

超高强不锈钢方面,在以富 Cu 相为析出强化相的 1300MPa 级不锈钢 15-5PH [24]、以 NiAl 相为析出强化相的 1500MPa 级不锈钢 PH13-8Mo [25]、以 Ni₃Ti 相为析出强化相的 1900MPa 级不锈钢 Custom465 [26] 的基础上,开发了以 M₂C 相为析出强化相的 1900MPa 级不锈钢 FerriumS53 [27]、Co-Mo-W-V 系的 1900MPa 级超高强度不锈钢 USS122G、以 M₂C 相和 Laves 相协同强化的 2100MPa 级不锈钢 CF350 [28]。USS122G 超高强度不锈钢显微组织以板条马氏体为主,包含少量奥氏体,其通过固溶处理后淬火得到马氏体组织,通过时效处理从马氏体基体中析出细小弥散的以金属间化合物 Laves 相为主的第二相进一步提高钢的强度 [29-30]。

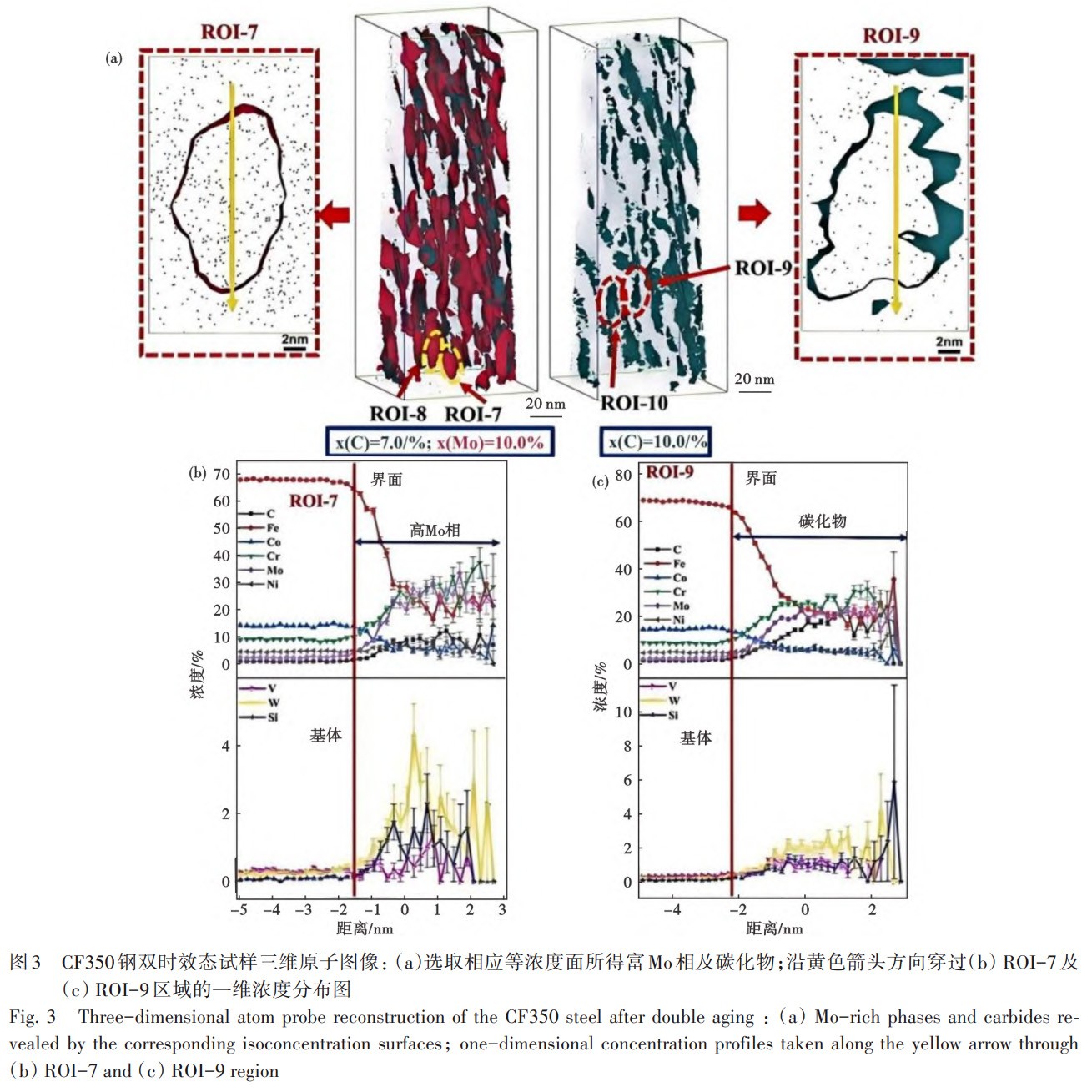

CF350 是目前国际上强度级别最高的不锈钢,如图 3 所示,其超高的强度主要得益于时效过程中 M₂C 碳化物、金属间化合物 Laves 相及由基体调幅分解产生的 α'Cr 相的析出强化作用,具有较好断裂韧性(Kᵢc≥55MPa・m¹/²)[31]。

1.2 耐热钢及合金

近二十年来,随着我国经济高速发展和多项世界首台套高端能源动力装备工程建设,在我国自主研发的 G102 钢基础上,我国进入了自主耐热材料发展新阶段,一批新型耐热钢及合金牌号相继发明。

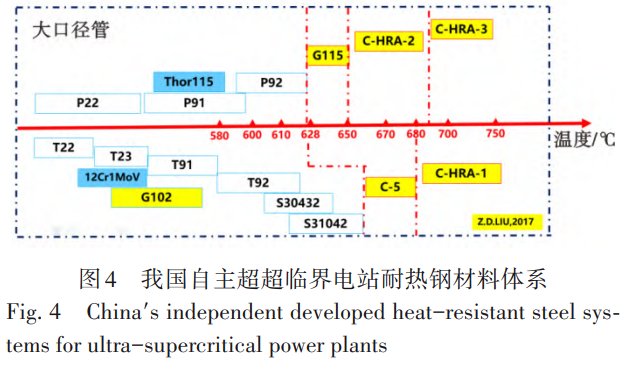

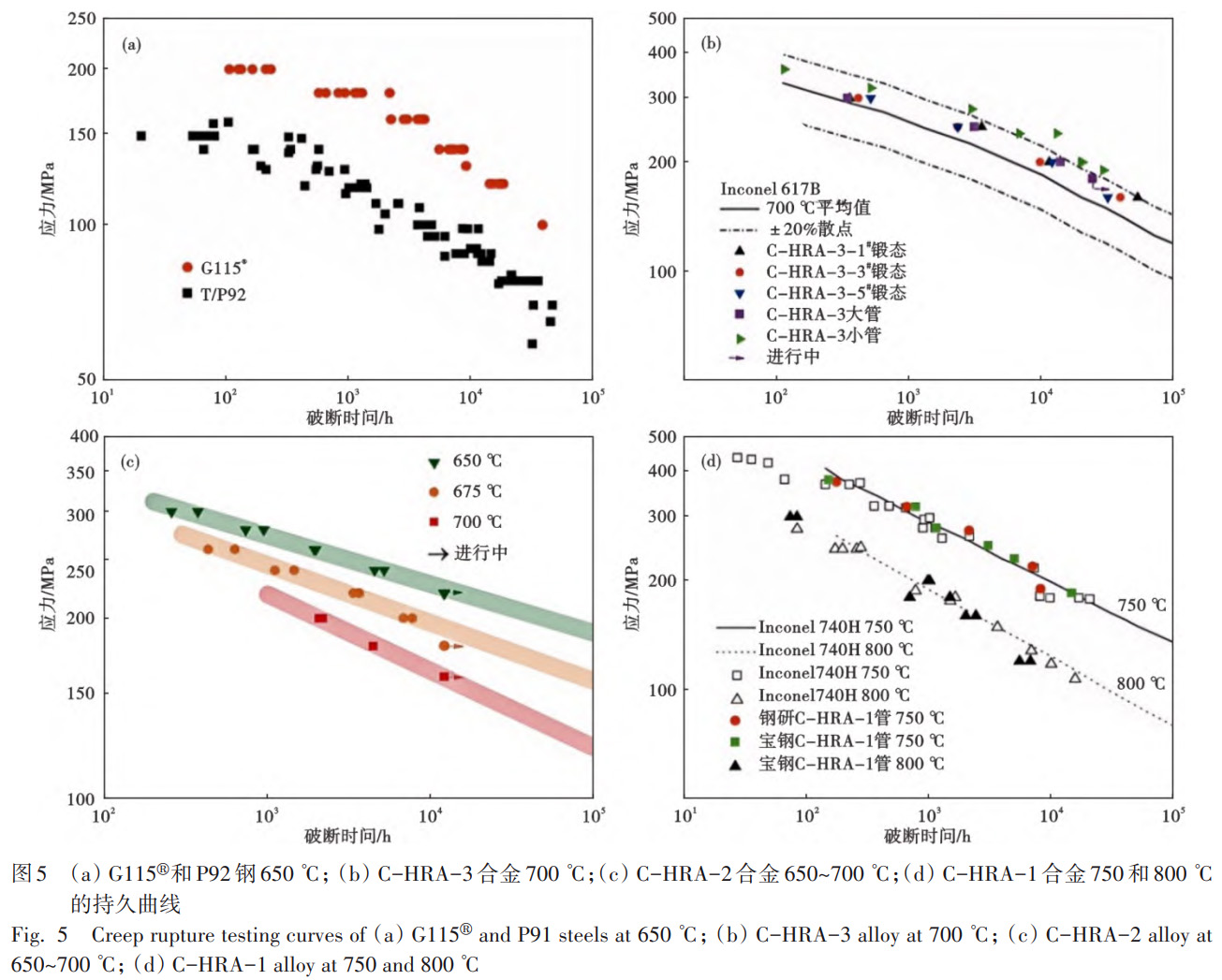

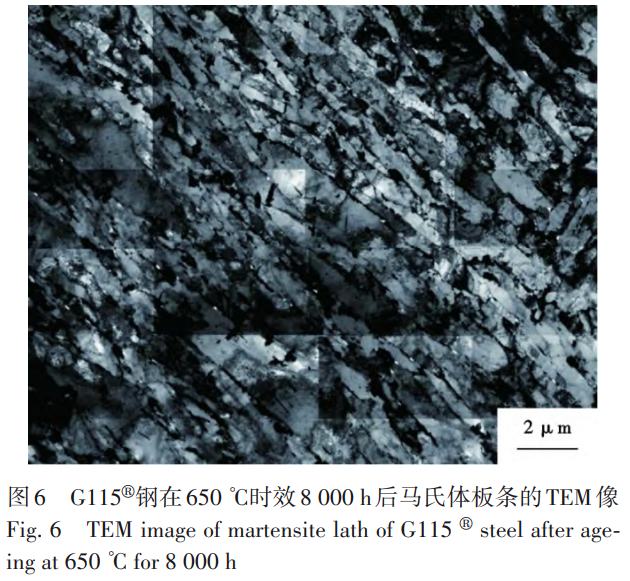

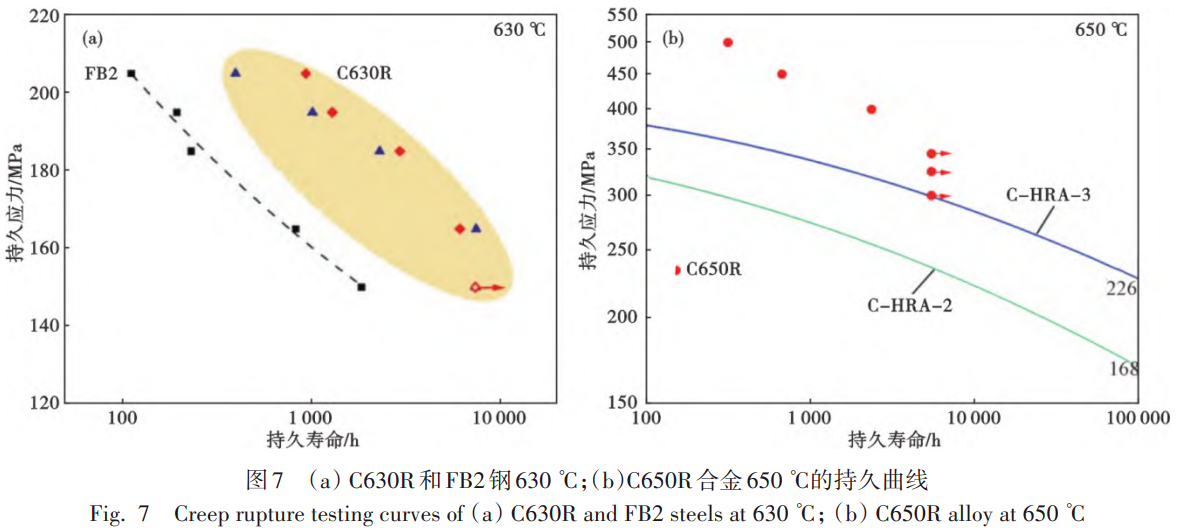

在 “全流程选择性冶金过程设计和选择性强韧化设计” 观点指导下,如图 4 所示我国成功研发了用于 630~650℃的马氏体耐热钢 G115 [32],用于 650~700℃的固溶强化型镍基耐热合金 C-HRA-2®、C-HRA-3®,以及用于 700~750℃的析出强化型镍基耐热合金 C-HRA-1®,系统构建了我国 630~700℃超超临界燃煤锅炉耐热材料体系。G115 钢、C-HRA-2® 合金、C-HRA-3® 合金、C-HRA-1® 合金具有良好的高温持久性能,如图 5 所示。图 6 为 G115 钢管经 1100℃正火 + 760℃回火热处理后在 650℃时效 8000h 后的显微组织透射电镜像,可见钢中回火马氏体板条仍然保持完整,G115 钢具有非常稳定的基体组织 [33]。

针对 620~700℃超超临界电站汽轮机转子对耐热材料与部件的需求,我国完成了 FB2 转子锻件的国产化研制 [34-35];在 G115 钢和 P92 钢的基础上,通过降低 W 含量,采用 W、Mo 复合添加,有效抑制粗大 Laves 相析出,提高持久强度和韧性,改善大锻件成分偏析,采用 B 与 Zr 复合添加,提高晶界强化效果,同时配合高 B、低 N 成分设计,避免形成大尺寸 BN 夹杂物,提高韧性和疲劳性能,开发出了高温持久强度、韧性、疲劳性能优异的 C630R 马氏体耐热钢;在 617B 等合金基础上,研发了 650、700℃超超临界电站汽轮机转子用 C650R 和 C700R 镍基耐热合金,数据表明这些新型材料具有良好的高温持久性能,如图 7 所示 [36]。

针对我国 CFR600 示范快堆蒸汽发生器对结构材料的需求,我国综合蒸汽发生器设备高温强度 - 硬度匹配、强度 - 韧性匹配、耐腐蚀性能、长期服役稳定性以及设备制造工艺性等多个方面要求,开展了适应于快堆服役环境的 2.25Cr1Mo 钢成分与组织精细化控制研究,突破了主体结构材料强韧性的成分控制技术与组织粗细化调控技术。

1.3 不锈钢

不锈钢是产量最大的单一特殊钢品种,近年来,氮合金化技术、多相组织调控技术不断发展,提高了不锈钢及合金的强韧性、耐蚀性和宽温域适用性。

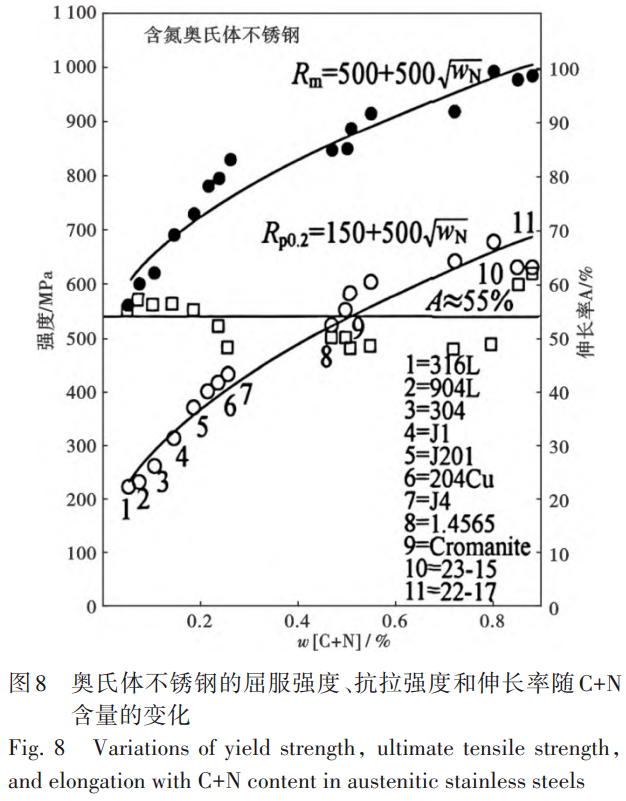

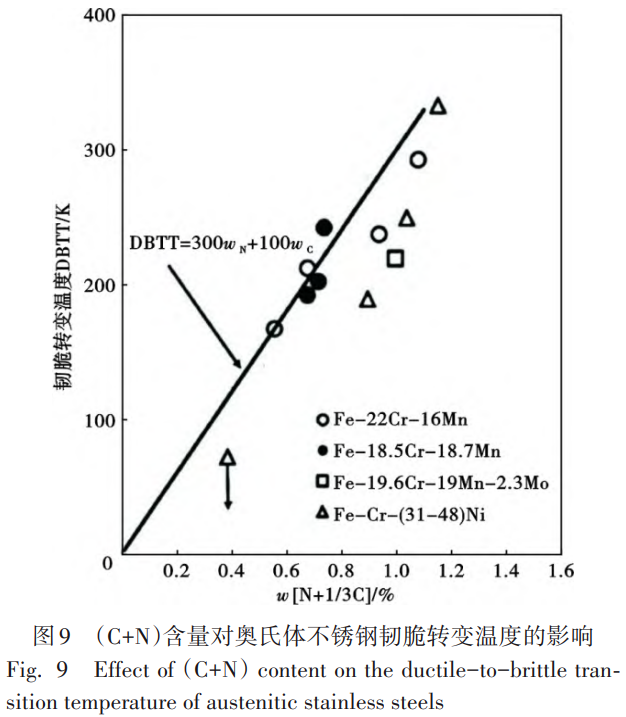

在氮合金化技术方面,氮的有益作用主要体现在提高强度、提高耐蚀性能,以及通过代镍降低不锈钢成本,在奥氏体不锈钢中获得大量应用 [37]。研究表明,如图 8 所示,随着钢中碳和氮含量提高,奥氏体不锈钢的室温屈服强度可达到 600MPa 以上,抗拉强度达到 1000MPa,并且保持约 55% 的良好伸长率 [38]。但需要注意的是,如图 9 所示,高氮条件下的不锈钢韧脆转变温度也越高 [39],含 w [N] 1.0% 的奥氏体不锈钢在室温条件下变脆。随着加压冶金技术的发展,不锈钢中碳和氮含量加入上限不断提高,目前,具备工业化生产的奥氏体不锈钢中 w [N] 最高达到 0.9%,而双相不锈钢中最高约 0.5%(见表 1)。同时,氮通过抑制阳极溶解 [40]、促进再钝化 [41]、提高钝化膜稳定性与致密性 [42-43]、形成 NO₃⁻的络合物或铵盐 [44] 以及形成 NH₃或 NH₄⁺来提高局部 pH 值 [45] 等作用机制,提高不锈钢的耐点腐蚀性能。

表 1 几种典型的含氮不锈钢牌号和化学成分 (质量分数)

Table 1 Typical nitrogen-containing stainless steel grades and their chemical composition ranges(%)

| 类型 | 牌号 | C | Mn | Cr | Ni | N | 其他元素 |

| 奥氏体 | 022Cr17Ni7 | ≤0.03 | ≤2.0 | 16.0~18.0 | 5.0~8.0 | ≤0.2 | - |

| 022Cr19Ni10N | ≤0.03 | ≤2.0 | 18.0~20.0 | 8.0~11.0 | 0.10~0.16 | - | |

| 022Cr17Ni12Mo2N | ≤0.03 | ≤2.0 | 16.0~18.0 | 10.0~13.0 | 0.10~0.16 | Mo 2.0~3.0 | |

| 022Ni25Cr23Mo6N | ≤0.03 | ≤1.0 | 22.0~24.0 | 24.0~26.0 | 0.17~0.22 | Mo 5.0~6.0 | |

| 022Cr23Ni21Mo6N | ≤0.03 | ≤1.5 | 20.0~23.0 | 22.0~24.0 | 0.21~0.32 | Mo 6.0~6.8,Cu≤0.4 | |

| 022Cr24Ni17Mo5Mn6NbN | ≤0.03 | 5.0~7.0 | 16.0~18.0 | 16.0~18.0 | 0.4~0.6 | Mo 4.0~5.0,Nb≤0.1 | |

| P550 | ≤0.06 | ≤1.5 | 19.0~20.5 | 23.0~25.0 | 0.5~0.6 | Mo≤2.5 | |

| P580 | ≤0.06 | ≤2.5 | 20.5~22.5 | 22.0~24.5 | 0.8~0.95 | - | |

| 奥氏体 + 铁素体双相 | 022Cr22Ni5Mo3N | ≤0.03 | ≤2.0 | 21.0~23.0 | 4.5~6.5 | 0.08~0.20 | Mo 2.5~3.5 |

| 022Cr25Ni7Mo4N | ≤0.03 | ≤1.2 | 24.0~26.0 | 6.0~8.0 | 0.24~0.32 | Mo 3.0~3.5,Cu≤0.5 | |

| 022Cr28Ni8Mo4CoN | ≤0.03 | ≤1.0 | 26.0~29.0 | 5.5~9.5 | 0.3~0.5 | Mo 4.0~5.0,Cu≤1.0,Co 0.5~2.0 |

多相组织调控技术方面,具有奥氏体 + 铁素体组织的双相不锈钢具有比单一奥氏体组织更高的屈服强度的同时,仍然保持较好的塑性,且制造工艺和奥氏体钢相近。进一步提高合金元素含量,开发出的超级和特超级双相不锈钢,具有更强的固溶强化效果 [46]。如,热交换器管用 UNS S32707 材料的屈服强度达到 800MPa,抗拉强度达到 1000MPa,淬火热处理态下的伸长率大于 25%;UNS S33207 在淬火热处理状态下的抗拉强度比超级双相钢 UNS S32750 高 20%。但双相不锈钢具有比奥氏体不锈钢更为显著的韧脆转变行为,Song 等 [47] 研究认为双相不锈钢低温韧性和两相比例、钢中第二相密切相关。Feng 等 [48] 通过对双相不锈钢等温处理中的组织演变研究发现,低温冲击韧性的各向异性和钢中非等轴晶粒比例有关。在疲劳载荷条件下,双相不锈钢中塑性变形主要发生在奥氏体内,微裂纹易形核于奥氏体区域并沿相界向外拓展,引发疲劳断裂 [49-50]。Feng 等 [51] 在对 022Cr25Ni7Mo4N 双相不锈钢腐蚀行为的研究中发现,两相阳极活化电位差是导致双相不锈钢选择性腐蚀的主要原因,该电位差与两相 PREN 差值正相关。另外,He 等 [52] 对 17Cr1Ni3Mn0.12N 钢的研究发现,如图 10 所示,利用非稳态奥氏体结构及其 TRIP 效应,可获得铁素体、马氏体和奥氏体三相并存的组织结构,为新型不锈钢的设计开发提供了新的思路。

1.4 合金结构钢

合金结构钢是特殊钢中量大面广的材料,广泛应用于汽车、机械、轨道交通、国防等领域,其发展需要超高质量、超高性能,同时还需要兼顾工艺性能、使用性能,以及综合成本。

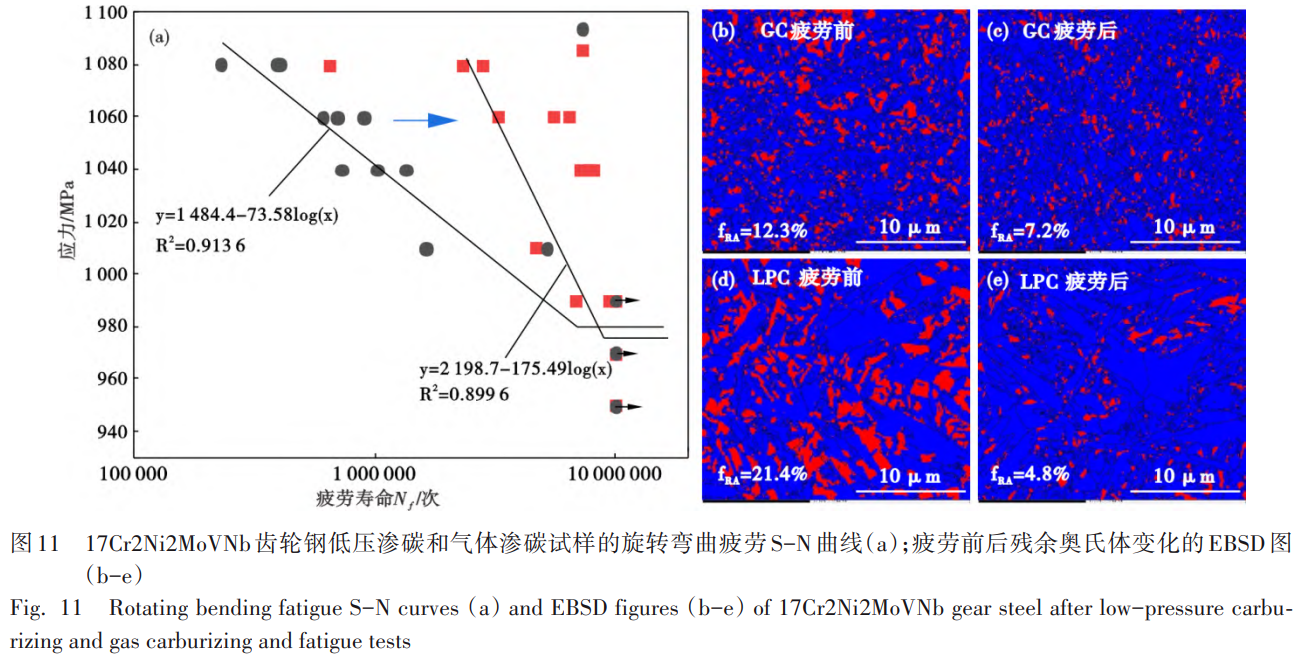

针对齿轮钢质量稳定性问题,He 等 [53] 分析了 Cr-Ni-Mo 系汽车齿轮钢质量稳定性水平,淬透性带宽可以稳定控制在 4HRC 以内、截面 w [C] 极差可以控制在 0.02% 以内。不过,20CrMnTiH 齿轮钢冶金质量容易波动、控制难度大,随着下游行业过分要求材料低成本化,20CrMnTiH 齿轮钢的使用范围扩大,特别是新能源汽车齿轮启动转速大、服役条件苛刻,潜在风险需要关注。针对齿轮钢的服役安全性,系统研究了氧含量 [54]、夹杂物 [55]、渗层残余奥氏体 [56]、以及不同渗碳方式 [57] 等对疲劳性能的影响规律,发现齿轮钢疲劳性能影响因素多,其中夹杂物尺寸会影响疲劳裂纹启裂,而残余奥氏体会影响疲劳裂纹的扩展。图 11 所示为 17Cr2Ni2MoVNb 齿轮钢在高循环应力下低压渗碳(LPC)试样的疲劳寿命远高于气体渗碳(GC)试样,主要原因是较多残余奥氏体发生转变阻碍疲劳裂纹扩展 [57]。

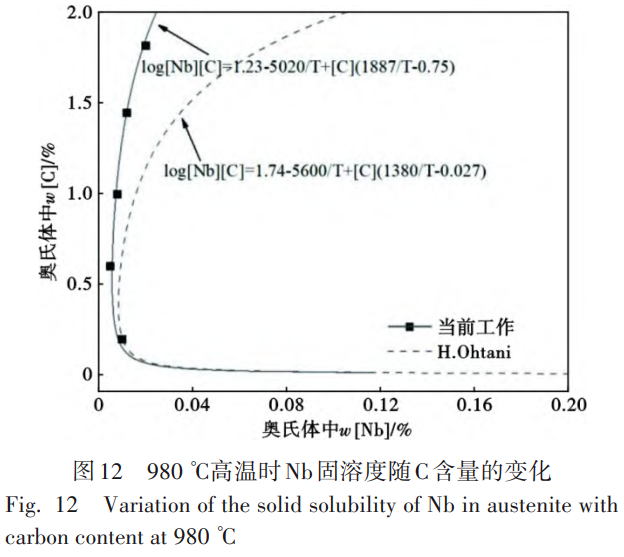

高温低压渗碳作为一种环保和高效的热处理方法,日益得到广泛应用。含铌齿轮钢高温渗碳优势突出 [58],针对含铌齿轮钢高温渗碳过程中铌的溶解析出问题,Yan 等 [59] 研究获得了一种适合不同碳含量钢的全新的 [Nb][C] 溶解度积公式,如图 12 所示,对于通过铌微合金化来改善渗碳等工艺性能具有很好的指导意义。

在改善合金结构钢的工艺性能和服役性能等方面也开展了大量探索工作。Lv 等 [60] 研究了 Al 含量对 42CrMo 钢相比规律和淬透性的影响,发现固溶 Al 可有效提高 42CrMo 钢的淬透性,为大尺寸高强度螺栓钢的开发提供了一种低成本的技术思路。Liu 等 [61] 研究了稀土 Ce 对非调质钢中硫化物特征及微观组织的影响,发现系统 Ce 可有效改变硫化物形态,从而为非调钢的加工性能改善和使用性能提高奠定了基础。Yu 等 [62] 等研究了 2000MPa 级高强度弹簧钢的超高周疲劳特性,发现即使尺寸在十几微米的夹杂物也有可能作为疲劳裂纹源,因此,为超高强度弹簧钢的冶金质量控制提供了理论依据。针对耐高温合金结构钢,Li 等 [63] 研究了 25CrMo3NiTiVNbZr 二次硬化钢的高温强化机理,发现碳化物发挥了重要作用;Liang 等 [64] 研究了 NiAl 和 Cu 在 40CrNi3MoV 钢中的析出行为及其对力学性能的影响,为耐高温钢合金结构钢提供了复合强化新思路。

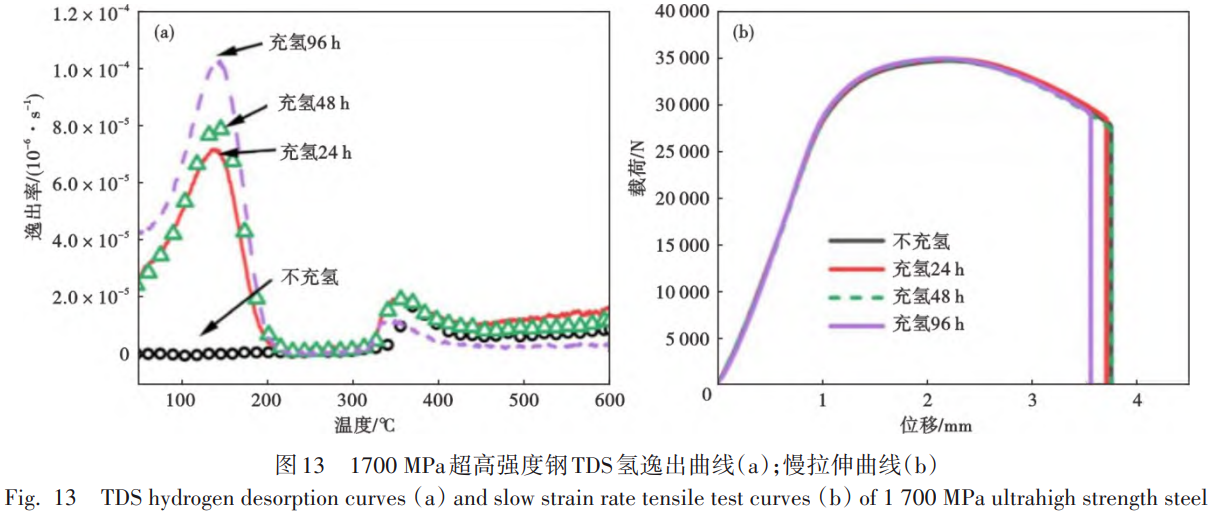

在合金结构钢超高强度板材方面,Xie 等 [65] 研究了回火温度对 2300MPa 级超高强度钢板的组织及力学性能的影响,发现通过复合微合金化可以获得超高强度的同时,保持较高的塑韧性。Lv 等 [66] 则针对超高强度钢板的服役安全性,研究了其氢脆敏感性,发现通过细化晶粒和引入氢陷阱,如图 13 所示,超高强度钢在氢含量为 0.35×10⁻⁶条件下可以无塑性损失,氢脆敏感性远低于通常 1500MPa 的 SCM435 钢。Shi 等 [67] 研究了氢对高强度钢的裂纹扩展速率的影响,发现提高钢中 Mo 含量能显著降低氢促进裂纹扩展的作用,从而为高强度钢的抗氢性能提升提供了理论支撑。

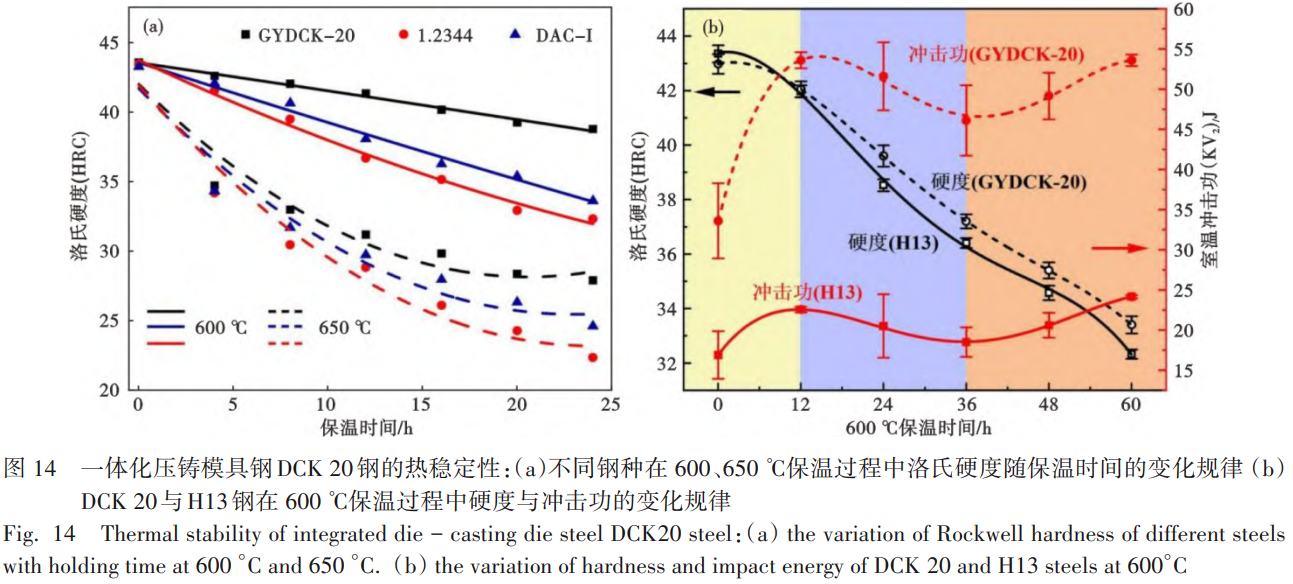

1.5 工模具钢

工模具是制造业不可或缺的基础工装装备。近年来,我国基于通用型 H13 热作模具钢的等向性、带状偏析等的影响机制和物理冶金机理深入研究,自主设计开发出热作模具钢等向性提升集成技术;开发了低 Si、低 V 类热作模具钢的球化退火及碳化物均匀化控制技术,解决了退火组织不均匀的难题;开发了高品质压铸模具钢系列化品种,实物质量达到国际先进水平,应用于高档汽车变速器壳体模具的使用寿命达到 12 万模次,实现了高端品种的批量进口替代,并通过日本爱信、丰田及本田认证 [68]。针对快速发展的新能源汽车一体化压铸技术所需的特大型压铸模具钢,我国开展了材料优化设计、超纯净冶炼工艺优化、热加工变形工艺模拟及锻造工艺优化、超细化处理工艺等技术开发,成功开发了试制了特大型一体化压铸模具钢,DCK20 超大型一体化模块截面尺寸达到 730mm×1000mm,心部横向冲击韧性≥30J,相比于 H13 和 DAC-i 钢,DCK20 钢具有更优异的高温热稳定性 [69-70],如图 14 所示。采用 20t 电弧炉 + LF 精炼 + VD 脱气、20t 氩气保护电渣炉重熔、1250~1280℃高温均质化处理、60MN 油压快锻机多向锻造及 1000~1050℃高温固溶组合技术,我国生产的 640mm×1100mm 规格 4Cr5Mo2V 大型模具钢的非金属夹杂物实现≤0.5 级,横向冲击功 KV₂提高到 40J 以上,并开发出了真空自耗 YGDAV 压铸模具钢产品 [71]。

连铸工艺是特殊钢制备的流程简化、效率提升、质量稳定性改善、单线产能提升的重要工艺路线。我国在低合金塑料模具钢、中碳中合金热作模具钢及少量低碳高合金耐蚀塑料模具钢部分品种实现了模具钢产品的连铸工艺生产。在高速钢、冷作模具钢等高碳高合金莱氏体钢产品的连铸工艺技术方面,我国通过 90t EBT-LF-VD-150mm×630mm 连铸矩形坯和一火加热 + 15 道次轧制成材的短流程工艺,成功开发 Cr12MoV 钢矩形连铸坯及轧制 19mm 厚扁钢产品 [72-73]。

1.6 轴承钢

轴承钢是制造轴承的主要材料,需要具有高的冶金质量、优异的抗疲劳性能和良好的耐磨性能,同时要满足轴承的耐温、耐蚀和无磁等各种不同应用要求,以满足矿山机械、精密机床、冶金设备、重型装备、汽车、风力发电、高速铁路及航空航天等行业装备需求。虽然占轴承钢产销量 85% 的 GCr15 钢主体成分一直没有变化,但以日本 Sanyo 和瑞典 Ovako 为代表的国外轴承钢企业,通过炉外精炼实现了 GCr15 钢 w [O]≤6×10⁻⁶和夹杂物≤1.0 级,接触疲劳寿命达到了 L₁₀=1.0-2.0×10⁷次接触疲劳寿命水平。在纯净度更高的 EP 轴承钢和 IQ 轴承钢产品方面,日本和瑞典引领了高端轴承钢发展 [74-75]。

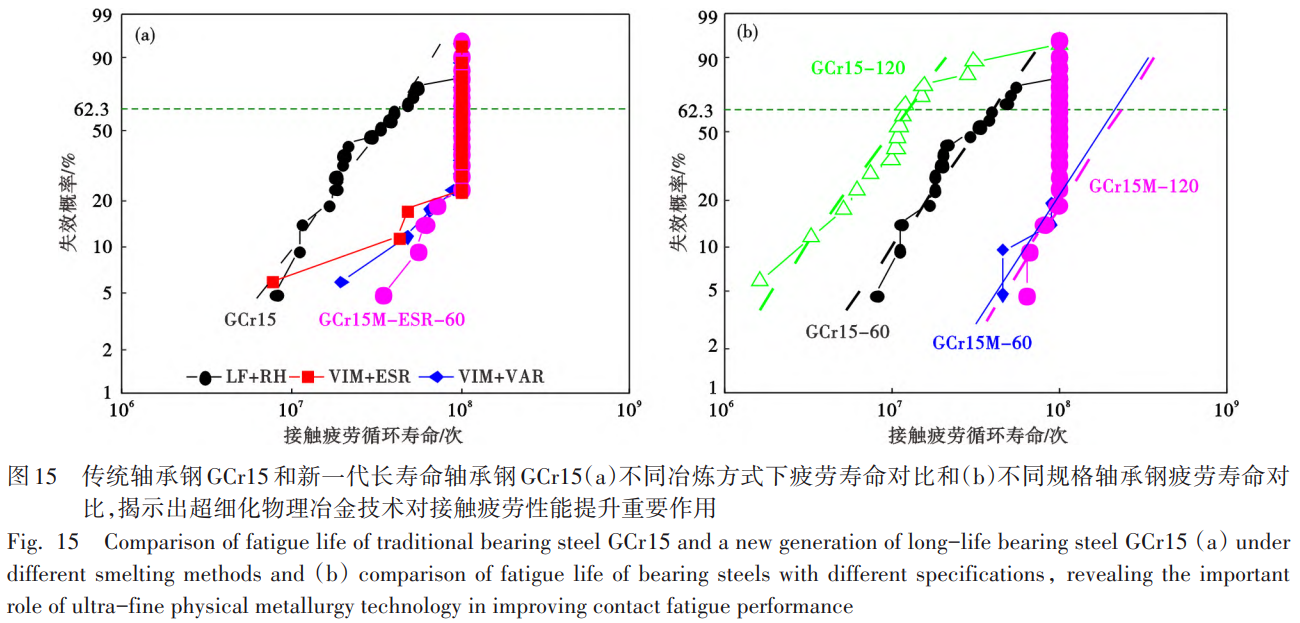

近年来,我国开展了轴承钢的抗疲劳基础理论、超纯净化学冶金关键技术、超细化物理冶金技术等系统研究,初步完成了抗疲劳因素与裂纹扩展的模拟与定量研究,构建了多因素、多尺度的轴承钢抗疲劳结构单元模型,形成了夹杂物、碳化物、晶粒尺寸与外加应力等多因素耦合关系式,奠定了新一代长寿命轴承钢研发的化学冶金与物理研究理论基础。通过超纯净控制的化学冶金技术研究,实现了 w [O]≤5×10⁻⁶、w [Ti]≤10×10⁻⁶、夹杂物≤0.5 级等超纯净控制,GCr15 钢和 G20CrNi2Mo 钢分别为 L₁₀≥1.0×10⁷次和 L₁₀≥7.0×10⁷次等优异性能,应用到了时速 350Km/h 以下的高铁轴承。采用夹杂物容忍的物理冶金技术思路,发明了新型双细化热处理、表面超硬化热处理和大原子冶金等抗疲劳组织性能调控技术,实现了夹杂物不变前提下疲劳寿命提升≥5 倍,GCr15 钢和 G20CrNi2Mo 钢接触疲劳寿命分别提升至 L₁₀≥5.0×10⁷次和 L₁₀≥1.0×10⁸次。我国采用新一代长寿命轴承钢全流程集成技术,实现了 GCr15 钢和 G20CrNi2Mo 钢等接触疲劳寿命均达到了 L₁₀≥1.0×10⁸次,完成了 350Km/h 高铁轴箱轴承等高端轴承的制造与验证,也为高端机床与机器人轴承用轴承钢奠定了材料及其技术基础 [76-79]。

图 15 (a) 给出了新一代轴承钢 GCr15 相对传统连铸、电渣和双真空轴承钢的优异抗疲劳性能,显示出超纯净化学冶金技术外的超细化物理冶金对提升轴承钢疲劳寿命的重要作用 [79-80]。图 15 (b) 给出了直径 60、120mm 新一代轴承钢和传统轴承钢 GCr15 的疲劳寿命测试结果,表明新一代轴承钢具有更加优异的接触疲劳性能。新型碳化物与原始奥氏体双细化和表面超硬化等轴承钢物理冶金技术还可以实现高温轴承钢 M50 和 M50NiL 应等疲劳性能改善,证明了双细化技术在提升轴承钢疲劳寿命方面的普适性,奠定了传统轴承钢质量性能提升的发展方向。

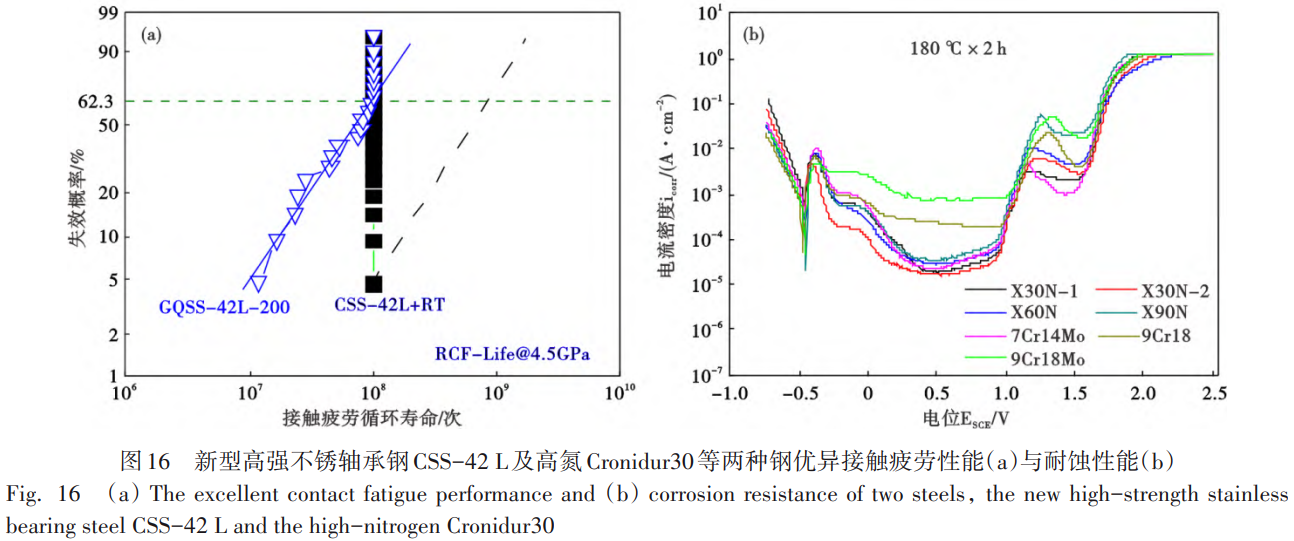

在极限性能轴承材料研究方面,针对传统轴承钢耐温性能、耐蚀性能、抗疲劳性能以及轻量化技术不足,近 30 年来国外开展了耐 500℃的超高强不锈轴承钢 CSS-42L、优异耐蚀性轴承钢 Cronidur30 以及超长疲劳寿命的粉末冶金轴承钢 PM62、优异耐温耐蚀和轻量化材料 NiTi60 等创新研发。德国通过加压电渣冶炼的 Cronidur30 钢,具有优异的耐蚀性能和抗接触疲劳性能,是目前集耐蚀和抗疲劳一体的冠军钢种;美国 CSS-42L 超高强不锈轴承钢,渗碳后可实现表面硬度 69HRC 和室温疲劳寿命 L₁₀≥1.0×10⁸次和 500℃下接触疲劳寿命 L₁₀≥2.0×10⁷次,是 M50 和 M50NiL 的 5 倍以上;美国 PM62 粉末冶金轴承钢,具有热处理后硬度超过 67HRC 和 200℃下 L₁₀≥7.0×10⁷次的接触疲劳寿命,已经广泛应用于大型医疗 CT 机高温 X 射线管。美国开发的 NiTi60 轴承合金,具有低密度、无磁、耐蚀和抗疲劳优异综合性能,被称为下一代轴承材料。近年来,我国突破了新型加压电渣冶炼工艺技术难题,研发出系列化高氮马氏体不锈钢,取得了合金化设计、加压冶炼增氮控氮技术、纳米第二相抗疲劳技术以及梯度组织性能调控技术等成果。如图 16 所示的 CSS-42L 具有优异的室温与高温抗疲劳性能以及 Cronidur30 的优异耐蚀性能。通过碳化物和基体组织细化技术,可实现大颗粒碳化物≤10μm 和晶粒尺寸≤5μm,PM62 可获得优异的室温及高温疲劳性能,实现 4.5GPa 赫兹应力和 200℃下接触疲劳寿命达到 M50 的近 20 倍和 CSS-42L 的 3 倍以上,揭示了粉末冶金技术在长寿命轴承钢研发方面的重大潜力。

1.7 特殊钢增材制造

增材制造过程制粉及打印多步骤中通常会引起氧含量的增加,极大影响钢铁材料韧性,是特殊钢材料增材制造的重大挑战之一。近年来,以航天工程用增材制造超低温高强不锈钢研发为依托,我国在增材制造氧化物无害化及非平衡特征组织的强韧化方面取得突破。利用 Ti-Zr-Al 复合微合金氧化物内生法改性技术,在相同增材制造条件下,高强不锈钢氧化物尺寸由平均 60~100nm 细化至 20~40nm,增材制造材料 - 196℃低温韧性值由约 40J 提升至约 80J,冲击功提高接近 100%。增材制造材料强韧性实测值与锻件性能相匹配,远超铸件性能,实现了 1200MPa 级(室温屈服强度)增材制造超低温不锈钢力学性能的新突破,国际上尚无相关报道。同时,我国首次提出了化学异质亚稳奥氏体调控原理和工艺方法,实现了高强度马氏体时效不锈钢强度和韧性的双提升,并打通了包括尺寸精度、粗糙度、热处理等一系列增材制造复杂结构控形控性工艺。

我国提出了一种利用激光粉末床熔合原位合金化技术设计和制造低密度超高强度钢(LD-UHSS)的方法。该技术通过激光增材制造过程中的原位冶金反应,有效控制材料的化学成分和组织结构,从而显著提高钢的强度和延展性,开发的 LD-UHSS 不仅具有优异的力学性能,还解决了传统低密度钢成形性和可焊性差的问题,为汽车和航空航天部件的轻量化设计提供了新的材料选择。

增材制造作为一种近净成型技术,可实现工模具的随型冷却制造,大幅提高冷却效率和产品的表面质量,同时,也能够对组织和成分进行精细调控,进而提高刀具切削效率、解决模具制品翘曲变形难题,近年来已发展为高端刀具、模具制造的新兴技术之一。国内针对增材制造工模具钢专用材料及粉末床熔融等先进制备工艺开展了研发工作,目前在增材制造压铸模具、塑料模具中取得应用,并且应用量在逐步增加 [81-82]。

2、先进特殊钢在国家重大工程中的应用进展

面向战略性新兴产业和高端装备国家重大战略需求,依托国家产业政策和科技专项布局,通过构建 “需求牵引 - 理论指导 - 技术攻关 - 应用验证” 的全链条研发体系,我国已在多个战略领域实现核心部件用钢的国产化替代,显著提升了重大装备的可靠性与竞争力。

2.1 航空航天装备

低压涡轮轴是航空发动机传递扭矩的核心关键部件,是整个发动机的核心 “脊梁”。其特征是大长径比、变截面、薄壁,结构复杂,工作时需要承受高载荷、高扭转、高疲劳等复杂工况,要求低压涡轮轴材料具有高静强度、抗扭转强度和抗疲劳性能。大涵道比涡扇发动机涵道比越来越高、推力越来越大,发动机对低涡轴材料性能要求也不断提高,国际上低涡轴主干材料也逐渐由第三代的超高强度马氏体时效钢发展到第四代的高扭转疲劳性的复合二次硬化型超高强度钢,通过材料技术的提升解决了扭矩增大后低压涡轮轴刚度不足、振动、叶片断裂瞬时超大扭矩等问题,如美国 GE1014、法国 ML340 低涡轴材料,并已装备世界上最先进的 GEnx、GE9X、瑞达 1000、GP7200 等发动机。针对 CJ1000、CJ2000 商用发动机低压涡轮轴更新换代需求,钢研总院自主研发了新一代 2000MPa 以上抗应变疲劳低涡轴材料,并形成了我国新一代 2000MPa 级复合强化二次硬化超高强度钢材料体系,研发的 SF1900 钢、SF2000 钢达到了国外同类第四代低涡轴材料水平。同时,我国突破了低压涡轮轴一火次双工步一体化挤压成形技术,挤压成形的锻件一火次整体变形,各部位变形充分、均匀,组织一致性良好,表面质量优良,批次稳定性好,材料利用率高,锻件内部纤维组织沿零件外形分布而不被切断,从而提高了零件的综合力学性能,大幅度缩短了锻件的生产周期,标志着我国大型航空发动机轴锻件长寿命近净成形技术跻身世界前列。

300M 钢是我国 C919 大型客机起落架主体材料。钢研总院、宝武特冶、抚顺特钢团队按照 “国际标准、国际工艺、国际质量、国际成本、国际认证” 技术原则,先后突破了 300M 钢 40t 炉超纯净冶炼技术、大规格电极浇铸技术、ϕ810mm 和 ϕ920mm 锭型真空自耗均匀化熔炼技术、ϕ400mm 超大尺寸棒材精细组织锻造技术,填补了国内空白,实现和支撑了大型客机用 300M 钢的 “中国制造”。面向国产大飞机 C919 对材料安全可靠性和经济性要求,首次提出面向安全服役的长寿命冶金技术准则、发明了面向经济性要求的 “活度熔池” 单真空冶金技术、提出了锻造火次间组织遗传稳定控制的 “梯温锻造” 技术方法、创建了面向冶金全流程的 “四可” 质量控制技术体系,连续 400 批核心性能抗拉强度 Cv 值≤1%,完成了大型客机起落架用低成本超高强度 300M 钢研制,单真空 300M 钢超大规格棒材已列入中国商飞公司起落架系统供应商德国利勃海尔公司合格产品目录(QPL),实现了在 C919 飞机上的产业化应用。

火箭贮箱是可回收、返回式火箭的重要部件,美国星舰采用 30X 高强高耐蚀低温不锈钢代替铝锂合金,实现了 3~4 美元 / 公斤的原材料低成本控制。我国蓝箭航天公司发布了朱雀三号可重复使用液氧甲烷运载火箭,是中国首款不锈钢液体运载火箭,其贮箱结构采用高强度不锈钢材料。航天一院在 2025 年研制出国内首个 10m 级直径不锈钢贮箱样机。

2.2 超超临界火电装备

超超临界发电技术在高效率、低能耗、绿色低碳等方面,具有相对于传统发电技术的明显优势,并在吸纳光电、风电新能源、助力电网 “削峰填谷” 方面具有不可替代的作用,是我国重要的 “基荷能源”。经过连续 15 年的布局研发,我国超超临界燃煤火力发电技术已经走在世界前列,正在建设的世界首台 630℃二次再热超超临界机组热效率超过 50%,发电煤耗低至 245.7g/(kW・h),处于全球先进水平。

在传统火电机组用耐热钢材料基础上,我国开发的系列新型耐热钢材料和工程化有力支撑了我国超超临界发电技术的进步。针对现阶段最高参数 620℃/630℃/630℃的大唐郓城国家电力示范项目,我国研发出全球首发的世界上唯一可工程用于 630~650℃温度范围的成熟新材料 G115 钢替代传统的 P92 钢,同时形成了马氏体耐热钢成分设计技术、高 Cr 马氏体耐热钢热挤压技术、高 Cr 马氏体耐热钢强韧化热处理技术等多项关键技术。G115 钢不仅为更高参数火电机组建设提供关键支撑材料,而且具备应用于化工工程、煤化工、四代核电、新能源、固体氧化物燃料电池等领域的条件。我国还发明了 630~650℃超超临界汽轮机转子新材料 C630R、C650R,研制出世界首支 1∶1 高压转子锻件,性能优于国外同类产品。目前支撑性主体材料 G115 和 C630R 高压转子锻件已在大唐山东郓城国家电力示范项目实现工程应用。

面向未来,我国正在开展 650、700℃超超临界机组的设计和研发,我国钢铁业也在进行新型耐热材料的研发工作,已完成了 C-HRA-1、C-HRA-2、C-HRA-3 等材料的工程化试制,C-HRA-3 和 C-HRA-1 锅炉管已用于华能集团建设的我国第一个 700℃超超临界燃煤电站实验台架,逐步打造出我国自主超超临界电站耐热钢材料体系,打破能源行业关键耐热材料长期依赖进口局面,推动能源产业链碳减排。

2.3 可控核聚变工程装备

可控核聚变是人类未来的终极能源,聚变工程对包括特殊钢在内的材料提出重大挑战。在国际热核聚变实验堆(ITER)计划建设中,日本设计开发了改进型 316LN、JK2LB 和 JJ1 等奥氏体不锈钢作为超低温结构材料,克服了传统的 304、310、316 等 Fe-Ni-Cr 系奥氏体不锈钢低温强度不足的问题,JK2LB 已用于 ITER CS 铠装电缆导体铠甲,JJ1 则用于 TF 线圈盒关键结构,美国和欧洲等联合制备了 5 吨级 Nitronic50 锻件,应用于 ITER CS 超导线圈预紧结构。我国在参与 ITER 项目、聚变堆主机关键系统综合研究设施的过程中,基本掌握了 316LN、JJ1 等不锈钢的工程制备技术,并开展了 316LN、JJ1 材料焊接工艺研究,通过了 ITER IO 组织认定。

在我国全超导托卡马克核聚变实验装置(EAST)建设过程中,钢研总院联合中国科学院等离子体所等单位开发了具有我国自主知识产权的 CHSN01 超低温高强韧无磁钢,其中,-269℃下屈服强度≥1500MPa、抗拉强度≥1800MPa、伸长率 > 30%、Kᵢc≥180MPa・m¹/²,与 ITER 项目使用的 316LN 不锈钢相比,其强度提升了约 40%、塑韧性相当,实现了百吨级的批量应用,引起法国原子能委员会(CEA)、德国卡尔斯鲁厄理工学院(KIT)等国际顶尖机构的高度关注。

2.4 海洋油气工程装备

海洋油气是近年来我国油气增储上产的主力。海洋油气工程中的钻井系统(钻杆、套管、立管)、水下生产系统(水下井口及采油树、管汇及连接、水下控制及脐带缆、水下增压分离)、输送管线等装备制造用材大量采用高性能不锈钢、耐蚀合金或特种合金 - 碳钢复合材料,美国 SMC、Haynes、Carpenter、ATI,德国 V&M,日本新日铁 - 住金,瑞典 Alleima 等是全球海洋油气工程装备用特殊钢的领先企业。

近年来,在中国海油的大力推动下,我国钢铁企业在海洋油气工程装备用特殊钢材料开发和应用方面取得了重大突破。针对水下生产系统用脐带缆,我国突破了脐带缆钢管用双相不锈钢耐蚀与强韧性匹配、超长小口径薄壁不锈钢厚度稳定性控制和盘管制造等关键技术,实现了高强韧高耐蚀超长脐带缆钢管和脐带缆部件国产化,开发的 ϕ14.7mm×1mm 双相不锈钢管室温屈服强度达到≥690MPa,国产钢管脐带缆在我国恩平 15-1、流花 11-4/1 等油气田实现工程示范应用。针对定向钻采用无磁钻铤,我国突破了无磁钢高纯冶炼及等温变形工艺技术,开发的高强高塑无磁不锈钢应力腐蚀寿命 > 1000h,国产无磁钻铤在渤海塘沽和南海深圳作业井完成了下井实钻试验和应用,累计使用时间超过 2900h。

3、先进特殊钢发展趋势

3.1 更高强度化

高强度钢铁材料的开发是推动工程装备结构轻量化、高性能化的重要途径。在理论创新方面,德国马普研究所创新提出 “马氏体拓扑学结构设计 + 亚稳相调控” 协同增塑新机制,打破了超高强钢对复杂制备工艺和昂贵合金成分的依赖,通过在变形过程中诱发板条界面位错滑移、界面塑性和相变诱发塑性等多种增强增塑机制,实现了 2000~2400MPa 抗拉强度和 18%~25% 均匀伸长率的低成本 C-Mn 系新型超高强钢制备;西安交通大学联合香港城市大学提出了一种 “短程有序界面 + 超纳析出相” 创新纳米结构,制备出了具有 2600MPa 抗拉强度和 10% 均匀伸长率的合金,为超高强塑材料开辟了新道路。在超高强度钢领域,基于二次硬化理论,美国卡朋特公司在 1930MPa 的 AerMet100 钢、2170MPa 的 AerMet310 钢、2340MPa 的 AerMet340 钢的基础上,开发了 2560MPa 损伤容限超高强度钢 AerMet360,推动了航空航天主干承力构件的不断发展。

3.2 结构功能一体化

钢铁材料结构功能一体化,即结构材料兼具耐高温、抗辐照、耐腐蚀、低磁 / 无磁、减振降噪等功能化特性,是推动材料多场景适用和工程装备跨越发展的重要方向。在强度 - 耐蚀一体化方面,美国将采用了无 Co 超低碳合金体系 + NiAl/Ni₃Ti 复合强化技术的 MLX17 和 MLX19 不锈钢列入 MMPDS 主干材料,在保证高强度的同时具有高的抗腐蚀损伤性能和良好的焊接性能,用于空客大型飞机的起落架部件和紧固件制造,提高了飞机寿命和使用安全性。在耐高温 - 抗辐照 - 耐腐蚀一体化方面,为了满足未来 5~10 年钠冷快堆、高温气冷堆商业化和铅铋堆等四代核能快速发展,在运行温度高于 450℃并多采用液态金属作为冷却剂或慢化剂设计条件下,所需钢铁材料性能由三代堆的耐高温水腐蚀演进到兼具耐高温、抗辐照与耐液态金属腐蚀性能的 Fe-Ni-Cr 或 Ni-Cr-Mo 型镍基和铁镍基合金。在抗低温 - 无磁一体化方面,在可控核聚变实验堆、深海油气钻探工程建设背景下,需要开发具有高的低温强度,并兼具低磁导率的超低温高强韧无磁特种合金材料、无磁奥氏体不锈钢等材料。

3.3 高效低成本制造

在全球 “双碳” 和稀有资源约束背景下,采用低成本设计和高效制造的钢铁材料成为推动量大面广的工业和民用下游领域快速发展的重要动力。在成分设计方面,如韩国大宇造船在世界上首次将高锰钢替代 9% Ni 钢用于 LNG 动力超大型油轮的燃料箱建造,成本为 9% Ni 钢的 1/3;以锰、氮代镍技术持续推动我国 Cr-Mn-Ni-N 系不锈钢快速发展,新发布的《不锈钢 牌号及化学成分》国家标准中纳入的高 Mn 高 N 牌号已达到 35 个。在低成本制造方面,如开发高合金耐热钢管连铸 - 电渣 - 挤压 - 穿孔低成本高质量制造技术,以满足未来超超临界火电、百万千瓦核电、燃气轮机对新型高合金耐热钢及合金批量应用需求等。在高效制造方面,如一体化近净成型技术使航空发动机和传动系统动力轴制备周期缩短 30%,可以实现产能提升 100% 以上,具有广阔的工程化应用前景。

4、建议与展望

强化前沿基础研究与原始创新,突破材料性能极限

未来应持续加大对特殊钢材料基础理论研究与前沿技术的投入。重点聚焦于多尺度结构调控(如纳米析出相、晶界工程、亚稳相设计)、材料基因工程(利用高通量计算与机器学习加速成分 - 工艺 - 性能优化)以及极端环境使役行为(如超高温、超低温、强辐照、复杂应力耦合环境)等方向。旨在突破现有材料强度 - 韧性 - 耐蚀性的制约关系,实现更高性能(如 3500MPa 级以上超高强度、700℃以上耐热等级)新材料的原始创新,为未来空天探索、第四代核能、深海开发等领域提供前瞻性材料解决方案。

强化国家战略科技力量引领,构建跨产业链协同创新体系,推动高端应用与全面国产化

建议以先进特殊钢全国重点实验室等国家战略科技力量为核心平台,系统性组织跨学科、跨领域的协同攻关,聚焦航空发动机、深海装备、超超临界机组等极端工况部件材料应用研究,重点开展材料 - 工艺 - 部件一体化研发,突破高纯净冶炼、近净成形、智能化热处理等关键工艺的工程化与稳定性控制瓶颈。强化实验室对产业技术的辐射与带动作用,推动更多高端品种实现在宽体客机、700℃超超临界电站、聚变堆等重大工程中的全面验证与规模化应用,实现从技术突破到产业应用的高效转化,全面提升产业链供应链韧性与安全水平。

践行绿色低碳与可持续发展战略,实现产业转型升级

面对全球 “双碳” 目标与资源约束,大力发展以全生命周期评价为导向的生态设计,推广短流程工艺、废钢高效利用、氢冶金等低碳冶炼技术。积极开发低合金化、低成本、长寿命的新钢种,减少对稀缺合金元素的依赖。同时,推动数字化与智能化转型,通过工业互联网、大数据和人工智能技术优化制造流程,建立覆盖全流程的数字化质量追溯与预测体系,提高成材率与能源效率,降低生产成本与碳排放,努力构建资源节约、环境友好、具有国际竞争力的现代特殊钢产业体系,支撑国家制造业的绿色可持续发展。

参考文献

[1] 翁宇庆。特钢持续向 “特、高、新” 发展,庆贺《特殊钢》创刊 45 周年 [J]. 特殊钢,2025, 46 (6):1-7.

[2] 钱刚。中国特殊钢 [M]. 北京:冶金工业出版社,2021.

[3] 张悦。不锈钢是怎样炼成的:太钢与共和国第一炉不锈钢的诞生 [J]. 文史月刊,2024 (7): 71-76.

[4] 李建民,梁剑雄,刘艳平。中国不锈钢 [M]. 北京:冶金工业出版社,2021.

[5] 陆世英。超级不锈钢和高镍耐蚀合金 [M]. 北京:化学工业出版社,2012.

[6] 康喜范。铁素体不锈钢 [M]. 北京:冶金工业出版社,2012.

[7] 赵先存,杨志勇,宋为顺,等。钢铁结构材料的功能化 [M]. 北京:冶金工业出版社,2010.

[8] 姜周华,董艳伍,耿鑫,等。高品质特殊钢电渣重熔技术的开发和应用 [J]. 钢铁,2023, 58 (9): 15-25.

[9] 刘浏。高品质特殊钢关键生产技术 [J]. 钢铁,2018, 53 (4): 1-7.

[10] 干勇,王忠英。国内特殊钢连铸生产技术的现状与发展 [J]. 特殊钢,2005, 26 (3): 1-5.

[11] 刘浏。特殊钢发展新趋势与工艺创新 [J]. 炼钢,2017, 33 (4): 1-11.

[12] 王一德,唐荻,党宁。国外特殊钢产业的特点及发展趋势 [J]. 钢铁,2013, 48 (6): 1-6.

[13] 王一德,唐荻,米振莉,等。中国特殊钢行业的发展现状及思考 [J]. 钢铁,2013, 48 (7): 1-6.

[14] 董瀚。对发展高品质特殊钢产业的认识 [J]. 中国钢铁业,2011 (10): 10-13.

[15] Li H, Liu Y, Liu B, et al. Synergistic enhancement of strength and ductility of cobalt-free maraging steel via nanometer-scaled microstructures [J]. Materials Science and Engineering: A, 2022, 842: 143099.

[16] Wang L J, Liu X J, Jiang S H, et al. Influences of Cu on microstructure and mechanical properties in Fe–Ni–Al ultra-strong maraging steels [J]. Materials Science and Engineering: A, 2023, 886: 145724.

[17] 耿如明,崔永恩,吴冰,等. 3GPa 超高强度马氏体时效钢组织性能 [J]. 航空材料学报,2024, 44 (2):151-158.

[18] Jiang S H, Wang H, Wu Y, et al. Ultrastrong steel via minimal lattice misfit and high-density nanoprecipitation [J]. Nature, 2017, 544 (7651): 460-464.

[19] Jiang J L, Li Y J, Liu Y, et al. Tailoring banded-equiaxed heterogeneous structure and martensite variants to achieve high toughness and high ductility in a newly designed 2.4GPa high-strength steel [J]. Journal of Materials Science & Technology, 2025, 231: 270-285.

[20] Niu M C, Zhou G, Wang W, et al. Precipitate evolution and strengthening behavior during aging process in a 2.5GPa grade maraging steel [J]. Acta Materialia, 2019, 179: 296-307.

[21] Li J K, Yang Z N, Ma H, et al. A medium-C martensite steel with 2.6GPa tensile strength and large ductility [J]. Scripta Materialia, 2023, 228: 115327.

[22] Wang Y J, Sun J J, Jiang T, et al. A low-alloy high-carbon martensite steel with 2.6GPa tensile strength and good ductility [J]. Acta Materialia, 2018, 158: 247-256.

[23] He Y, Yang K, Qu W S, et al. Strengthening and toughening of a 2800-MPa grade maraging steel [J]. Materials Letters, 2002, 56 (5): 763-769.

[24] Couturier L, De Geuser F, Descoins M, et al. Evolution of the microstructure of a 15-5PH martensitic stainless steel during precipitation hardening heat treatment [J]. Materials & Design, 2016, 107: 416-425.

[25] Guo Z, Sha W, Vaumousse D. Microstructural evolution in a PH13-8 stainless steel after ageing [J]. Acta Materialia, 2003, 51 (1): 101-116.

[26] Wang L, Dong C F, Yao J Z, et al. The effect of ɳ-Ni3Ti precipitates and reversed austenite on the passive film stability of nickel-rich Custom 465 steel [J]. Corrosion Science, 2019, 154: 178-190.

[27] Zhang Y P, Zhan D P, Qi X W, et al. Effect of solid-solution temperature on the microstructure and properties of ultra-highstrength ferrium S53® steel [J]. Materials Science and Engineering: A, 2018, 730: 41-49.

[28] 田帅,刘振宝,邱雨,等。二次时效温度对 2.1GPa 不锈钢组织及性能的影响 [J]. 钢铁,2025, 60 (2): 110-118.

[29] 白若昕,刘振宝,曹建春,等。正火温度对 USS122G 超高强度不锈钢组织及性能的影响 [J]. 金属热处理,2020, 45 (11): 73-78.

[30] 白若昕,刘振宝,曹建春,等。高温回火对 USS122G 超高强度不锈钢显微组织的影响 [J]. 钢铁,2020, 55 (12): 81-86+98.

[31] 杜昌友,刘振宝,田帅,等。固溶对 2.1GPa 级超高强度不锈钢组织和性能的影响 [J]. 钢铁,2024, 59 (12): 123-130.

[32] 刘正东,陈正宗,包汉生,等。新一代马氏体耐热钢 G115 研发及工程化 [M]. 北京:冶金工业出版社,2020.

[33] 刘正东,陈正宗,何西扣,等. 630~700℃超超临界燃煤电站耐热管及其制造技术进展 [J]. 金属学报,2020, 56 (4): 539-548.

[34] 殷会芳。超超临界机组 COST-FB2 转子大锻件组织与性能的研究 [D]. 北京:钢铁研究总院,2021.

[35] 赵吉庆,杨钢,赵林,等。高性能 9%~12% Cr 转子钢发展现状及锻件国产化概况 [J]. 汽轮机技术,2021, 63 (1): 71-76.

[36] 何西扣,刘正东,王天剑,等。中国超超临界汽轮机转子耐热材料及锻件研制进展 [J]. 中国冶金,2023, 33 (12): 1-11.

[37] 李兵兵,郎宇平,陈海涛,等。超级奥氏体不锈钢的发展 [J]. 中国冶金,2022, 32 (6): 54-60+70.

[38] Speidel H J, Speidel M O. Commercial low-nickel and high nitrogen steels [C]//HNS 2009, 2009.

[39] Markus O Speidel, Markus Diener. 不锈钢研发的最新进展 奥氏体、铁素体和双相不锈钢 [J]. 世界钢铁,2011, 11 (1): 55-60.

[40] Newman R C. 2001 W. R. Whitney award lecture: understanding the corrosion of stainless steel [J]. Corrosion, 2001, 57 (12): 1030-1041.

[41] Begum Z, Poonguzhali A, Basu R, et al. Studies of the tensile and corrosion fatigue behaviour of austenitic stainless steels [J]. Corrosion Science, 2011, 53 (4): 1424-1432.

[42] Ningshen S, Kamachi Mudali U, Mittal V K, et al. Semiconducting and passive film properties of nitrogen-containing type 316LN stainless steels [J]. Corrosion Science, 2007, 49 (2): 481-496.

[43] Ha H, Jang H, Kwon H, et al. Effects of nitrogen on the passivity of Fe-20Cr alloy [J]. Corrosion Science, 2009, 51 (1): 48-53.

[44] Willenbruch R D, Clayton C R, Oversluizen M, et al. An XPS and electrochemical study of the influence of molybdenum and nitrogen on the passivity of austenitic stainless steel [J]. Corrosion Science, 1990, 31: 179-190.

[46] 丰涵,周晓玉,刘虎,等。特超级双相不锈钢的发展现状及趋势 [J]. 钢铁研究学报,2015, 27 (4): 1-5.

[47] 宋志刚,丰涵,吴晓涵,等。中国双相不锈钢的发展及研究进展 [J]. 中国冶金,2022, 32 (6): 2-14.

[48] 丰涵,王宝顺,吴晓涵,等. 022Cr25Ni7Mo4N 双相不锈钢等温处理中的组织演变 [J]. 材料工程,2020, 48 (1): 70-76.

[49] 宁鑫,宋志刚,丰涵,等. α/γ 相比例对 HPD-1 双相不锈钢疲劳性能的影响 [J]. 钢铁研究学报,2020, 32 (12): 1180-1186.

[50] Bao S, Feng H, Song Z G, et al. Study on the deformation behavior of two phases during the low cycle fatigue of UNS S32750 duplex stainless steel [J]. Materials, 2024, 17 (14): 3390.

[51] 丰涵,宋志刚,吴晓涵,等. 022Cr25Ni7Mo4N 双相不锈钢选择性腐蚀行为与两相组织的关系研究 [J]. 中国腐蚀与防护学报,2019, 39 (2): 138-144.

[52] 吕杰晟,宋志刚,何建国,等。固溶温度对 17Cr-1Ni-3Mn-0.12N 经济型不锈钢组织及力学性能影响 [J]. 中国冶金,2023, 33 (5): 71-77.

[53] 何肖飞,王毛球,冯桂萍,等. Cr-Ni-Mo 系汽车齿轮钢质量稳定性水平分析 [J]. 钢铁,2023, 58 (8): 186-194.

[54] He X F, Wang M Q, Hu C F, et al. Study of the relationship among total oxygen, inclusions and fatigue properties of gear steel [J]. Materials Science and Engineering: A, 2021, 827: 141999.

[55] 尉文超,谢地荣,时捷,等. S 含量对 18CrNiMo7-6 齿轮钢中夹杂物和疲劳性能的影响 [J]. 特殊钢,2024, 45 (1): 111-116.

[56] Chen W, He X F, Yu W C, et al. Rotating bending fatigue properties of case carburized steel with different fractions of retained austenite [J]. Journal of Materials Engineering and Performance, 2023, 32 (17): 7960-7968.

[57] Xue Y J, Yan Y M, Yu W C, et al. Microstructure and fatigue properties of 17Cr2Ni2MoVNb gear steel after gas carburizing and low-pressure carburizing [J]. International Journal of Fatigue, 2023, 167: 107314.

[58] Zhang G Q, He X F, Zhang Q Z, et al. Comparison of microstructure and heat treatment distortion of gear steels with and without Nb addition [J]. Journal of Iron and Steel Research International, 2021, 28 (4): 488-495.

[59] Yan Y M, Xue Y J, Liu K, et al. Unified solid solution product of [Nb] [C] in Nb-microalloyed steels with various carbon con⁃ tents[J]. Materials, 2024, 17(13): 3369.

[60] 吕超然,徐乐,史超,等. Al 对 42CrMo 螺栓钢淬透性及组织的影响 [J]. 金属学报,2020, 56 (10): 1324-1334.

[61] 刘洁,徐乐,史超,等。稀土 Ce 对非调质钢中硫化物特征及微观组织的影响 [J]. 金属学报,2022, 58 (3): 365-374.

[62] Yu W C, Zhu S P, He X F, et al. Very high cycle fatigue properties of 2000 MPa ultrahigh-strength steels [J]. Materials Science and Technology, 2022, 38 (12): 866-875.

[63] 李若浩,胡霄雨,王中成,等。新型二次硬化钢 25CrMo3NiTiVNbZr 的高温力学性能和强化机理 [J]. 材料研究学报,2024, 38 (5): 390-400.

[64] 梁恩溥,徐乐,王毛球,等. NiAl 和 Cu 在 40CrNi3MoV 钢中的析出行为及其对力学性能的影响 [J]. 金属学报,2024, 60 (2): 201-210.

[65] 谢地荣,薛彦均,尉文超,等。回火温度对 2300 MPa 级低合金超高强度钢组织及力学性能的影响 [J]. 钢铁研究学报,2024, 36 (5): 660-668.

[66] Lv W Q, Yu W C, Wu Z F, et al. Hydrogen embrittlement susceptibility of a newly developed grain-refined ultra-high strength steel [J]. Materials, 2025, 18 (5): 987.

[67] Shi J, Yu W C, Sun T, et al. Crack growth rate in hydrogen precharged martensitic steels during slow strain rate tests [J]. International Journal of Hydrogen Energy, 2023, 48 (36): 13699-13704.

[68] 马党参,康爱军,迟宏宵,等。高品质压铸模具钢关键技术开发与应用 [J]. 中国冶金,2020 (3): 82-87.

[69] Di Y N, Fu B, Ma D S, et al. Hot deformation characteristics and dynamic recrystallization behavior of Cr5 die casting mold steel [J]. Journal of Materials Research and Technology, 2024, 30: 3547-3557.

[70] Di Y N, Ma D S, Chi H X, et al. Thermal stability and thermal fatigue resistance improvement of new high toughness 5% Cr hot working die steel [J]. Journal of Materials Research and Technology, 2024, 33: 2464-2477.

[71] 周许,王石军,鄢磊,等。汽车压铸用 4Cr5Mo2V 大型模具钢 640 mm×1100 mm 锻坯的研制 [J]. 特殊钢,2022, 43 (4): 70-74.

[72] 朱喜达,陆家生,赵勇智,等。冷作模具钢 (Cr12MoV) 短流程生产工艺实践 [J]. 特殊钢,2023, 44 (3): 10-13.

[73] 姚健,朱喜达,刘宇,等。高碳高合金工模具钢连铸工艺发展现状 [J]. 特殊钢,2022, 43 (6): 66-72.

[74] 曹文全,俞峰,王存宇,等。高端装备用轴承钢冶金质量性能现状及未来发展方向 [J]. 特殊钢,2021, 42 (1): 1-10.

[75] 李昭昆,雷建中,徐海峰,等。国内外轴承钢的现状与发展趋势 [J]. 钢铁研究学报,2016, 28 (3): 1-12.

[76] Cao Z X, Shi Z Y, Yu F, et al. Effects of double quenching on fatigue properties of high carbon bearing steel with extra-high purity [J]. International Journal of Fatigue, 2019, 128: 105176.

[77] Cao Z X, Liu T Q, Yu F, et al. Carburization induced extra-long rolling contact fatigue life of high carbon bearing steel [J]. International Journal of Fatigue, 2020, 131: 105351.

[78] Cao Z X, Shi Z Y, Yu F, et al. A new proposed Weibull distribution of inclusion size and its correlation with rolling contact fatigue life of an extra clean bearing steel [J]. International Journal of Fatigue, 2019, 126: 1-5.

[79] Shi Z Y, Wang H, Gao Y H, et al. Improve fatigue and mechanical properties of high carbon bearing steel by a new double vacuum melting route [J]. Fatigue & Fracture of Engineering Materials & Structures, 2022, 45 (7): 1995-2009.

[80] Cao Z X, Shi Z Y, Liang B, et al. Melting route effects on the rotatory bending fatigue and rolling contact fatigue properties of high carbon bearing steel SAE52100 [J]. International Journal of Fatigue, 2020, 140: 105854.

[81] 张亮亮,周阳,刘世锋,等。模具钢增材制造及其性能的研究进展 [J]. 中国冶金,2022, 32 (3): 1-8.

[82] 刘世锋,孙志雄,魏瑛康,等。粉末床熔融增材制造工模具钢的研究进展 [J]. 钢铁,2024, 59 (6): 2-21.

(注,原文标题:我国先进特殊钢材料技术与应用进展)