发布日期:2025-12-25 20:17:35

近年来,随着深海平台、海水淡化和海底管道等海洋工程装备的快速发展,海洋装备在高氯化物浓度、高流速环境中的长期可靠性成为设计的关键指标之一 [1]。含 Cr 的海水环境不仅促进点蚀、缝隙腐蚀与应力腐蚀开裂等局部腐蚀,而且在高流速条件下,流体力学作用会通过机械破坏钝化膜、加速传质以及带走腐蚀产物等耦合机制,显著放大材料的失效风险。铸造双相不锈钢由于其兼具奥氏体的塑韧性和铁素体的强度,且富含铬、钼、氮等元素,具有较高的耐点蚀当量(pitting resistance equivalent number, PREN),特别是超级双相不锈钢与超高级双相不锈钢牌号,通过提高铬、钼、钨及氮等元素含量获得了更高的 PREN 值,显著提升了耐 Cl⁻腐蚀能力,广泛应用于海洋环境,常用于泵、阀、海底管汇、船用推进器等关键部件 [2-3]。

国内外关于 2205、2507 等双相不锈钢牌号在海水或氯化物介质中的耐蚀性与电化学行为已有大量报道,多以静态浸泡或电化学测量为主,集中于单一材料体系或在静态浸泡条件下的腐蚀行为,但对不同等级和类型不锈钢在动态冲刷条件下腐蚀机制的对比研究尚显不足,尤其缺乏对超高级双相不锈钢 CD3MWN 在系统试验条件下的性能评估与机理分析。

基于上述研究现状与工程需求,本文选取 CD3MN(常规)、CE3MN(超级)、CD3MWN(超高级)3 种双相不锈钢及 CN7MS(超级)奥氏体不锈钢,通过在青岛天然海水中进行 216h 的静态浸泡与 10m/s 流速下的冲刷腐蚀试验,系统研究其在海洋环境中的腐蚀行为差异。本研究旨在从腐蚀速率、点蚀、微观形貌及元素分布等多角度揭示材料性能差异,为高抗力海洋装备关键部件的材料选择与腐蚀防护提供理论依据与数据支持。

1、试验材料及试验方法

1.1 试验材料

实验材料为 4 种铸造不锈钢材料,其中包含 3 种铸造双相不锈钢和 1 种铸造奥氏体不锈钢,材料选择原则见表 1。

表 1 材料选择原则

Tab.1 Selection principles of the tested materials

| Grade | Type | Features | Standard |

| CN7MS | Super austenitic | Corrosion-resistant stainless steel | ASTM A744M |

| CD3MN | Duplex | It is equivalent to 2205 and is currently one of the more widely used duplex stainless steels with extensive applications in petrochemical and offshore oil fields | ASTM A890M |

| CE3MN | Super duplex | Super duplex stainless steel with extensive applications in petrochemical and offshore oil fields | ASTM A890M |

| CD3MWN | Hyper duplex | More advanced grade of super duplex stainless steel | ASTM A890M |

4 种不锈钢试验材料均采用中频感应电炉 + AOD 进行熔炼,浇铸成标准基尔试块,材料牌号、化学成分及其耐点蚀当量(PREN)如表 2 所示。考虑到 W 对不锈钢耐点蚀指数的影响,耐点蚀指数采用 ASTM A890/A890M-13 标准中的 PREN=% Cr+3.3(% Mo+0.5% W)+16% N 的计算公式。选取每种材料在每种环境中(即海水静态浸泡和海水冲刷腐蚀)2 个平行试样,共计 16 个,采用线切割的方法加工成 70mm×25mm×3mm 试样,并钻 6mm 中心孔。

表 2 试验钢主要化学成分

Tab.2 Chemical composition of the tested steels(质量分数 /%)

| Grade | C | Si | Mn | Cr | Ni | Mo | W | N | Cu | PREN |

| CN7MS | 0.047 | 2.96 | 0.47 | 18.81 | 22.61 | 2.70 | / | / | 1.79 | 27.72 |

| CD3MN | 0.018 | 0.64 | 0.51 | 21.72 | 5.35 | 2.70 | / | 0.16 | 0.22 | 33.19 |

| CE3MN | 0.017 | 0.81 | 0.64 | 24.42 | 7.24 | 4.14 | / | 0.12 | / | 39.87 |

| CD3MWN | 0.026 | 0.85 | 1.22 | 27.24 | 6.18 | 2.38 | 3.22 | 0.37 | 0.02 | 46.30 |

1.2 试验方法

海水浸泡试验方法参照标准 ASTM G31-21《金属实验室全浸腐蚀试验标准》推荐方法,将试样的工作表面用去离子水清洗后,用无水乙醇脱水,在烘箱中恒温 60℃干燥 24h,称重,记录试验前试样质量。试验槽中充满新鲜海水,海水取自青岛海域,试验期间海水平均温度为 17.8℃,平均溶解氧浓度为 7.8mg/L,盐度为 31.5%,pH 值为 7.8。将试样悬挂全浸于海水中,每隔 7 天更换海水。试验结束后,取出试样进行酸洗、烘干、称重,腐蚀产物的去除参照标准 GB/T16545-1996《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》,计算失重率。

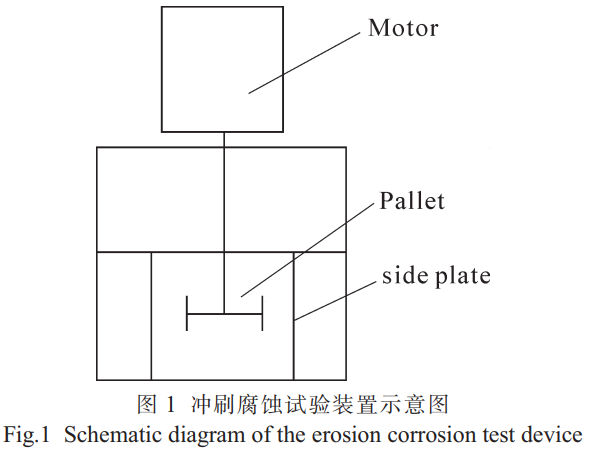

海水冲刷试验采用如图 1 所示的冲刷腐蚀实验装置,该试验机结构简单,数据可比性强,冲刷最高线速度达 10m/s,装置由电机驱动试验腔内的试样盘以设定速度旋转,通过调控旋转速度模拟海水冲刷作用。试验腔内部设有导流挡板,可有效抑制旋转过程中因液流扰动产生的涡流现象,提升冲刷分布的均匀性。试验过程中采用不含固体颗粒的新鲜海水,并通过系统设计避免了局部高压差的产生,从而有效避免了引发空泡形成的条件,使试验能够专注于研究流动海水作用下的冲刷腐蚀行为。

试验在试样正中部位钻直径 6mm 的孔,用 M6 的螺杆将其固定在试样托盘上,试验前将试样的工作表面用去离子水清洗,用无水乙醇脱水,在烘箱中恒温 60℃干燥 24h,称重,记录试验前试样质量。利用旋转冲刷腐蚀试验装置进行试验,试验采用新鲜海水,流速为 10m/s,不含沙,试验周期为 216h。

1.3 检测方法

采用 Zeiss Ultra55 场发射型扫描电子显微镜(SEM)观察试样表面的微观形貌,并分析试样表面成分(EDS),采用 HIROX KH-8700 三维视频显微镜观察除锈后试样的表面形貌,并测量点蚀深度。

2、试验结果与讨论

2.1 表面形貌

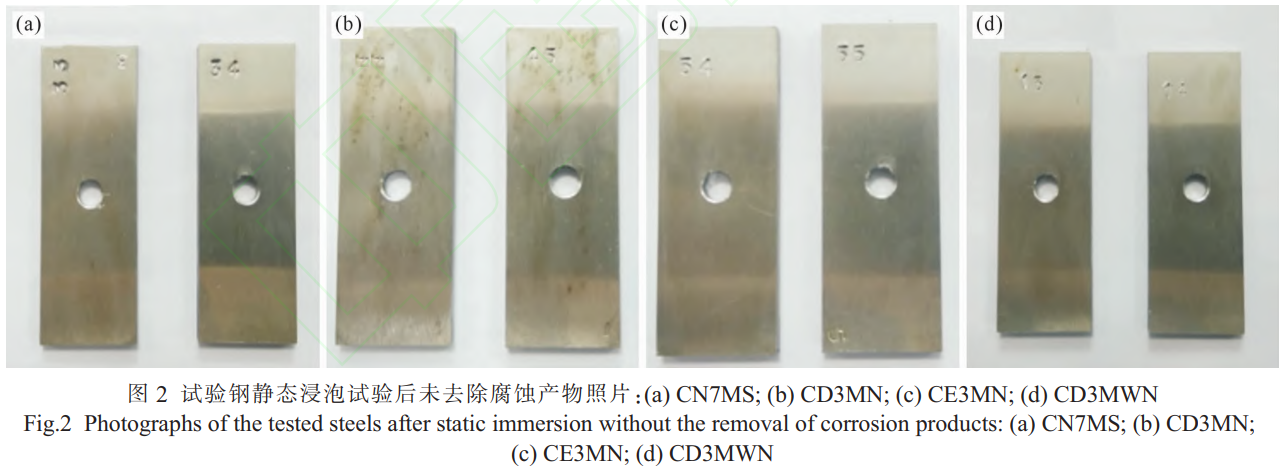

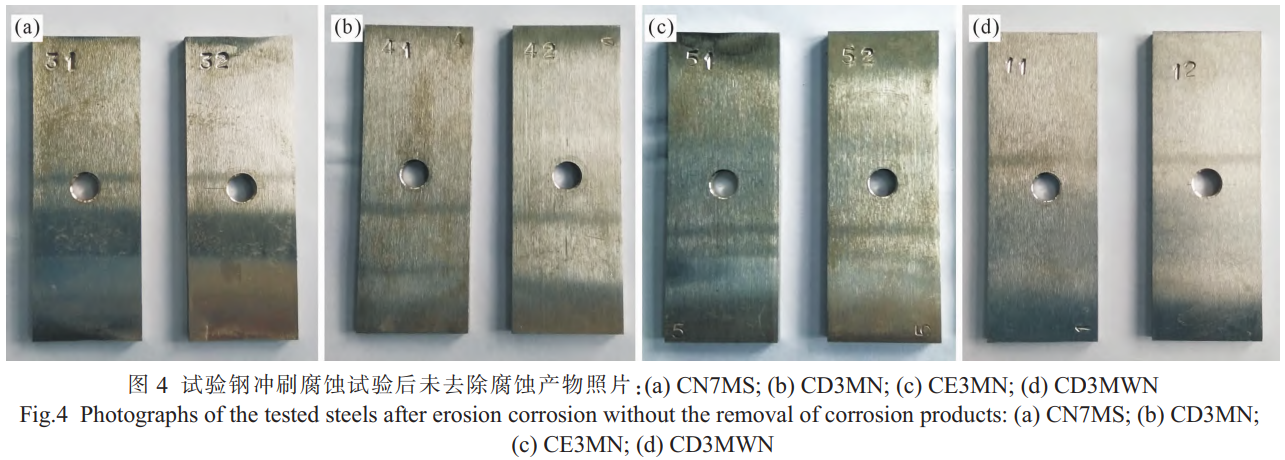

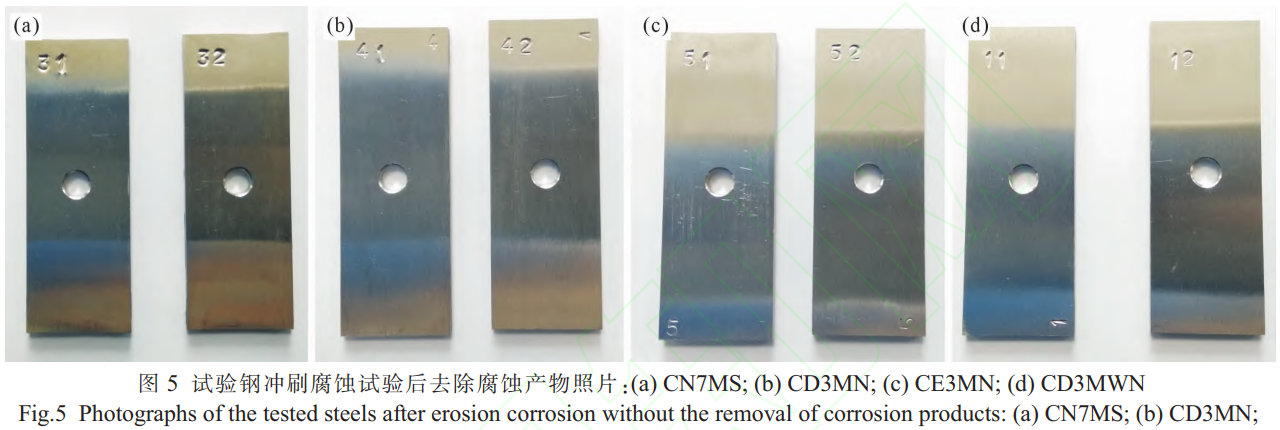

图 2 和图 3 分别展示了 4 种试验钢在 216h 静态浸泡腐蚀后的宏观腐蚀形貌。静态腐蚀条件下,各材料表面整体保持较好完整性,未见明显腐蚀产物附着或金属剥蚀痕迹,仅在 CN7MS 和 CD3MN 表面出现轻微黑褐色斑块,经过清洗后,4 种不锈钢表面均表现出金属光泽,表明钝化膜依然完整,具备较强的抗 Cl⁻穿透能力。

2.2 成分分析

为进一步探明腐蚀过程中元素分布变化,对试验前、静态浸泡试验后和冲刷腐蚀试验后的试样表面进行能谱分析,表 3 为 4 种试验钢在不同条件下的主要元素含量对比。在氯化物环境中,影响点蚀的主要合金元素为铬、钼和氮,4 种试验钢在静态海水中试样表面 Ni 和 Cr 的含量均高于在流动海水中的 Ni、Cr 含量,Cr 和 Ni 均可以和 O²⁻和 OH⁻形成使钝化膜更加稳定的氧化物和氢氧化物,是影响不锈钢点蚀形核的主要合金元素,表明流动海水冲刷对材料表面钝化膜的耐点蚀性能造成了明显影响。

其中,CD3MN、CE3MN 和 CD3MWN 为双相不锈钢,含有较高质量分数的铬、钼及氮元素,PREN 值普遍在 35 以上,氮元素的引入能够显著提高钢的点蚀电位,通过固溶强化和稳定钝化膜,进一步增强其耐局部腐蚀性能。资料显示 [15],硅、锰和氮等元素能提高钢的耐冲刷腐蚀能力,而过高的镍却不利于钢的耐冲刷腐蚀。流动的海水不仅能破坏金属上的钝化膜显著加速腐蚀,还可能伴随着海水中颗粒的冲刷 [12],从而导致金属的冲蚀和剥落,当金属表面的硬度高于颗粒时,冲蚀速率显著降低 [14],因此一般来讲,高硬度的金属更耐冲刷腐蚀。

CD3MWN(超高级)双相不锈钢具有 3.22% 的 W 含量,与其余 3 种不锈钢相比,其硬度达到了 290HB。尽管 CN7MS 为高镍奥氏体不锈钢,含铬量和含钼量达到了 18.81% 和 2.70%,但由于缺乏氮元素的强化,其 PREN 值略低于双相不锈钢,且单一奥氏体组织对 Cr 的局部腐蚀抗力稍弱,导致其点蚀深度最大。

表 3 4 种试样钢在不同条件下主要元素含量对比

Tab.3 Comparison of the main element contents of the four steels under different conditions(质量分数 /%)

| Grade | Condition | Si | Cr | Mn | Ni | Mo | W | Cu |

| CN7MS | Static immersion | 3.07 | 19.87 | 0.88 | 22.14 | 2.89 | / | 1.39 |

| Erosion corrosion | 3.28 | 19.56 | 0.87 | 21.99 | 3.04 | / | 1.54 | |

| CD3MN | Static immersion | 0.71 | 22.32 | 0.65 | 5.00 | 2.82 | / | 0.21 |

| Erosion corrosion | 0.80 | 21.83 | 0.72 | 4.59 | 2.75 | / | 0.20 | |

| CE3MN | Static immersion | 1.09 | 25.48 | 0.87 | 7.06 | 4.30 | / | / |

| Erosion corrosion | 1.09 | 24.95 | 0.76 | 6.61 | 4.66 | / | / | |

| CD3MWN | Static immersion | 0.89 | 27.88 | 2.74 | 6.83 | 2.49 | 3.66 | 0.02 |

| Erosion corrosion | 0.94 | 27.39 | 2.81 | 6.65 | 2.83 | 4.13 | 0.02 |

2.3 三维形貌及点蚀深度

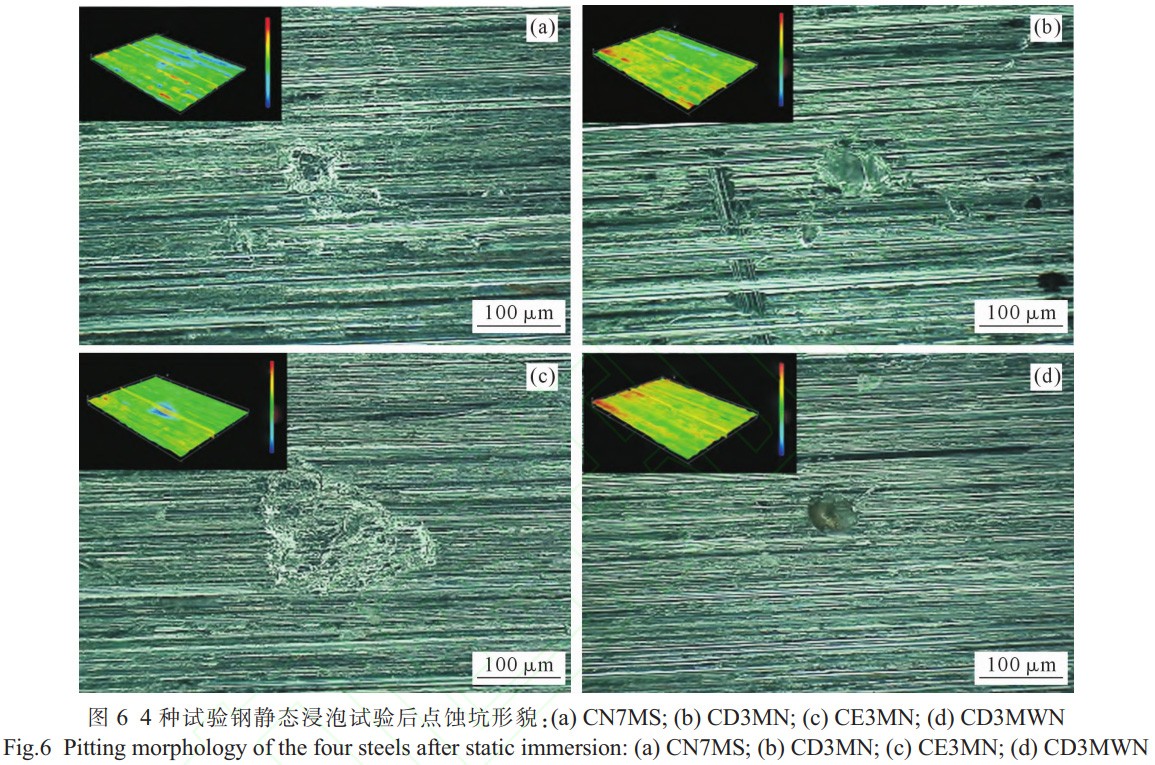

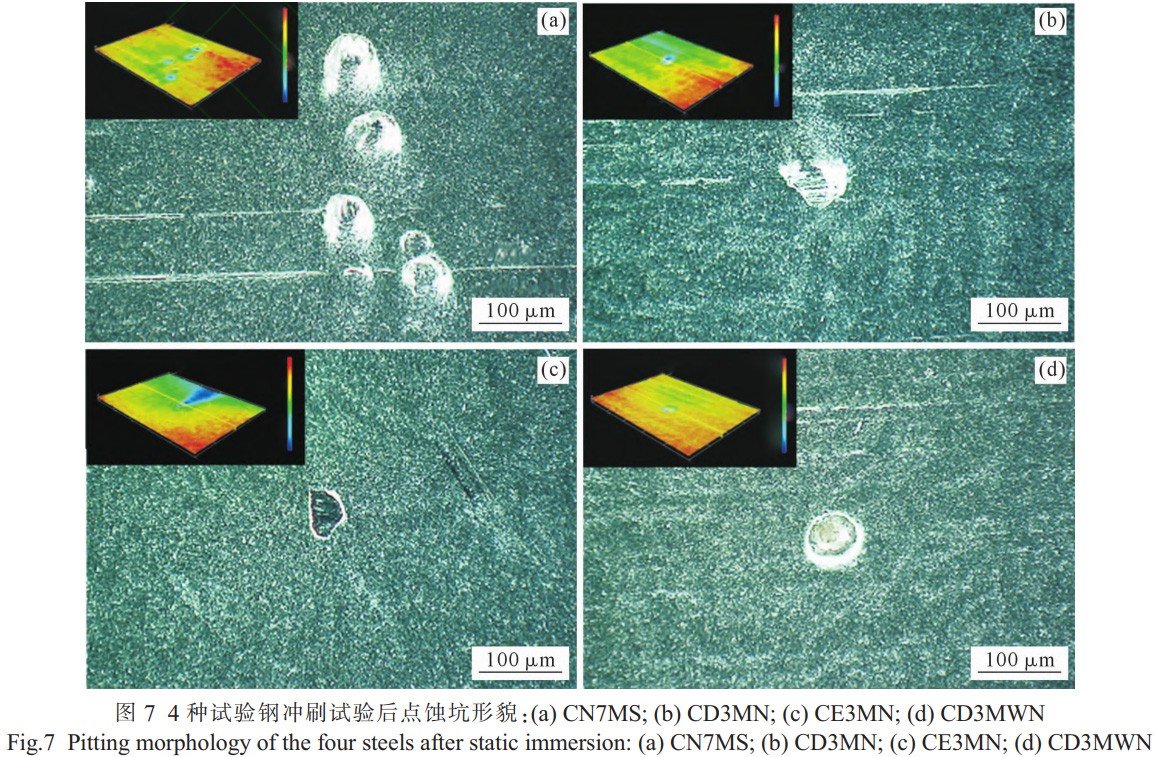

对 4 种试验钢在海水浸泡试验和海水冲刷试样后的点蚀坑形貌进行三维形貌观察和点蚀坑深度测量,其中试验钢在静态海水浸泡条件下的三维形貌如图 6,在海水冲刷条件下的三维形貌如图 7,在两种条件下的最大点蚀深度如表 4 所示。

表 4 试验钢海水腐蚀试验最大点蚀深度

Tab.4 Maximum pitting depths of the tested steels in the seawater corrosion tests(单位:μm)

| Test type | CN7MS | CD3MN | CE3MN | CD3MWN |

| Static Immersion | 11.84 | 9.55 | 13.64 | 10.09 |

| Erosion Corrosion | 14.27 | 10.70 | 16.48 | 9.72 |

从点蚀坑深度来看,4 种试验钢材料在海水冲刷腐蚀条件下的最大点蚀深度均大于或接近于静态浸泡条件,表明流动海水环境强化了腐蚀过程,尤其在点蚀坑的扩展阶段起到了加速作用。可以看到,4 种试样钢的最大点蚀深度与 PREN 值并不完全吻合,这可能是由于耐点蚀当量计算中只考虑了 Cr、Mo、W、N 元素的作用,而实际上,C、P、S、Mn 等其他元素对耐蚀性也有影响,一般来说,C、P、S 元素含量越高,材料的耐蚀性越差。除化学成分之外,材料的耐蚀性还与其组织结构及表面质量等因素有关,组织不均匀、奥氏体与铁素体两相比例不合理、二次相析出、材料表面缺陷等对双相不锈钢的耐蚀性都有不利影响。

值得注意的是,CD3MWN 在冲刷腐蚀条件下的最大点蚀深度(9.72μm)略低于静态浸泡条件下的最大点蚀深度(10.09μm),这一结果与其他 3 种试验钢的变化趋势不同。首先,CD3MWN 含有较高的 Cr(27.24%)、W(3.22%)及 N(0.37%)等强化元素,其 PREN 值高达 46.3,在冲刷环境中具有更强的再钝化能力和点蚀抑制效应。其次,流动海水的高剪切应力可在一定程度上清除腐蚀产物及局部 Cl⁻富集区,从而削弱点蚀坑的进一步扩展。同时较高的硬度(约 290HB)可降低流体对表面的机械剥蚀速率。上述因素共同导致在冲刷作用下虽然整体腐蚀速率增加,但点蚀扩展被抑制,形成 “宏观腐蚀加剧、微观点蚀受限” 的结果。表明高 PREN 双相不锈钢在高流速海水中的失效机制主要由膜破坏 - 再钝化竞争主导,而非单纯的点蚀深化过程。

从点蚀坑的形貌来看,在静态浸泡条件下,4 种试验钢基体表面呈现明显的机械加工纹理,具备良好的初始平整度,表明腐蚀过程较为缓和,主要为局部钝化膜的破坏所致,未引起基体大面积均匀腐蚀或机械扰动。表面点蚀坑形态不规则,呈现非对称结构,点蚀坑边界模糊,表面较为粗糙。

在海水冲刷条件下,试验钢基体表面原有的条纹结构基本消失,整体表面趋于均质粗糙状态,但表面平整度降低,这一现象表明冲刷作用显著改变了材料表面的物理形貌,可能是由于流动介质对表面产生持续的剪切力,破坏了原有的表面纹理。另一方面,在冲刷作用下腐蚀产物被及时带走,避免了局部阻碍腐蚀的 “保护性沉积”,使腐蚀区域不断扩展并趋于均匀。此外,冲刷作用还可能促进微观尺度上的机械剥蚀与脱落,造成表面结构的进一步破坏。腐蚀坑呈近似圆形的规则形貌,轮廓清晰、边缘整齐,整体坑壁较为陡峭,中央区域则呈明显塌陷状态,与静态浸泡条件下的点蚀坑相比,形貌更加规整,点蚀坑边缘没有明显的腐蚀产物堆积,冲刷流体加快了新鲜 Cl⁻的流动传质,导致局部钝化膜持续减薄、破裂,间接促进了腐蚀坑的快速发展,这一趋势与点蚀坑的试验结果相一致。点蚀坑两侧呈现对称分布的亮白色带状区域,这可能是由于在冲刷过程中,局部高速海水对腐蚀坑边缘进行冲刷,使得该区域表面较周围更为平滑,因此在图像中表现为亮白色。与双相不锈钢相比,CN7MS 表面点蚀坑更密集,呈现高密度、小尺寸的腐蚀特征,多个点蚀坑沿同一方向排列,符合冲刷腐蚀的方向特征。

总体来看,静态浸泡条件下的腐蚀主要表现为腐蚀产物的积聚和钝化膜局部失效,点蚀坑形貌表现出不规则、粗糙的坑底特征。而在海水冲刷环境中,腐蚀过程则更趋于稳定且剧烈,点蚀坑呈现出清晰边界与较大深度。由此可见,流动海水环境对材料的局部腐蚀行为具有加剧作用,应在实际工程中予以重点防护和控制。

2.4 腐蚀速率

表 5 是 4 种试验钢试验 216h 后的静态海水浸泡和冲刷腐蚀实验后的失重率和腐蚀速率。从试验结果来看,4 种铸造不锈钢在青岛海水环境下的失重率差别不明显,腐蚀速率几乎没有差别,由于 4 种材质均为高合金奥氏体或双相不锈钢,具有较高的耐点蚀当量值,因此在海水氯离子环境中表现出良好的耐腐蚀性能。

表 5 试验钢海水腐蚀试验失重率和腐蚀速率

Tab.5 Weight loss and corrosion rates of the tested steels in the seawater corrosion tests

| Test Type | Result | CN7MS | CD3MN | CE3MN | CD3MWN |

| Static Immersion | Weight loss rate/% | 0.0020 | 0.0016 | 0.0011 | 0.0018 |

| Corrosion rate/(mm/a) | 0.0011 | 0.0009 | 0.0010 | 0.0010 | |

| Erosion Corrosion | Weight loss rate/% | 0.6781 | 0.5346 | 0.4746 | 0.2517 |

| Corrosion rate/(mm/a) | 0.4055 | 0.3018 | 0.2535 | 0.1461 |

在 10m/s 海水冲刷条件下,4 种试样钢失重率和腐蚀速率均显著上升,反映其钝化膜在高剪切应力下无法有效维持,发生持续溶解反应。其中 CN7MS 的腐蚀速率最高,为 0.4055mm/a,CD3MWN 的腐蚀速率最小,为 0.1461mm/a,由前文可知,高硬度也是 CD3MWN 腐蚀速率最小的原因之一。

将腐蚀速率与三维点蚀深度对比分析发现,二者之间并不存在严格的一一对应关系。腐蚀速率主要反映材料在整个表面上的平均溶解程度,而点蚀深度则更能体现局部区域的膜破坏程度和穿孔风险。在本研究中的 216h 腐蚀周期内,4 种试验钢在冲刷腐蚀条件下的腐蚀速率均显著高于静态浸泡条件,说明流动海水显著增强了腐蚀介质的传质效应,增强了氧的扩散、加快了腐蚀产物的脱落和氯离子的持续供给,从而大大提升了腐蚀反应速率,促使失重和腐蚀速率增大。

值得注意的是,虽然 CE3MN 在冲刷条件下具有最大的点蚀深度(16.48μm),但其腐蚀速率(0.2535mm/a)并非最高;相反,CN7MS 在冲刷条件下的腐蚀速率(0.4055mm/a)最高,但最大点蚀深度仅为 14.27μm。这一现象进一步表明,局部点蚀行为受材料表面膜稳定性、微观组织均匀性及腐蚀产物堆积特性的综合影响,不能单纯以腐蚀速率评估点蚀敏感性。

3、结论

(1) 4 种铸造不锈钢在静态海水环境下均表现出良好的耐蚀性,腐蚀速率在 0.0010mm/a 左右,表面钝化膜稳定,点蚀深度较浅,未见显著腐蚀产物聚集,说明在无流动扰动条件下,4 种不锈钢具有优异的抗海水腐蚀性能。

(2) 在 10m/s 流速的冲刷腐蚀条件下,4 种材料的腐蚀速率显著上升,说明冲刷作用显著削弱了表面钝化膜的稳定性,加速了腐蚀反应过程。CN7MS 的腐蚀速率最大(0.4055mm/a),CD3MWN 的最小(0.1461mm/a),反映出高 PREN 值和 W 元素的协同作用对提升耐冲刷腐蚀能力具有显著效果。

(3) 点蚀深度与腐蚀速率之间不存在严格对应关系。点蚀行为受多种因素综合影响,包括合金成分、组织结构均匀性及表面缺陷等。静态腐蚀条件下的点蚀坑呈非规则、不对称结构,而冲刷条件下的点蚀坑形貌更规则,边界清晰,呈现典型冲刷腐蚀特征。

(4) 与其他 3 种不锈钢材料相比,CD3MWN 表现出最优的耐海水腐蚀性能,适合作为高流速海洋环境下的关键结构材料。

参考文献

[1] 陈亚涛,郑霏,寇成。特超级双相不锈钢 CD3MWN 的组织和性能研究 [J]. 材料开发与应用,2020,35 (3):1-5+15. CHEN Y T,ZHENG F,KOU C. Study on microstructure and properties of hyper duplex stainless steel CD3MWN [J]. Development and Application of Materials,2020,35 (3):1-5+15.

[2] ZHANG X M,CHEN Z Y,LUO H F,ZHOU T,ZHAO Y L,LING Z C. Corrosion resistances of metallic materials in environments containing chloride ions: A review [J]. Transactions of Nonferrous Metals Society of China,2022,32 (2):377-410.

[3] LUO H,DONG C F,LI X G,XIAO K. The electrochemical behaviour of 2205 duplex stainless steel in alkaline solutions with different pH in the presence of chloride [J]. Electrochimica Acta,2012,64:211-220.

[4] XU Y Z,ZHANG Q L,ZHOU Q P,GAO S,WANG B,WANG X N,HUANG Y. Flow accelerated corrosion and erosion-corrosion behavior of marine carbon steel in natural seawater [J]. npj Materials Degradation,2021,5 (1):56.

[5] FRANCIS R,BYRNE G. Duplex stainless steels-Alloys for the 21st century [J]. Metals,2021,11 (5):836.

[6] KHUNPHAKDEE P,CHALERMSINSUWAN B. Review of flow accelerated corrosion mechanism,numerical analysis,and control measures [J]. Chemical Engineering Research and Design,2023,197:519-535.

[7] 王子睿,包晔峰。双相不锈钢堆焊层金属的空化腐蚀行为及影响因素研究进展 [J]. 电焊机,2020,50 (9):161-169. WANG Z R,BAO Y F. Research progress on the cavitation corrosion behavior of duplex stainless steel surfacing layers and influence factors [J]. Electric Welding Machine,2020,50 (9):161-169.

[8] 张鹏,庞午骥,尚峰,李化强. SAF2507 超级双相不锈钢耐腐蚀性能的研究现状 [J]. 热加工工艺,2018,47 (14):23-26. ZHANG P,PANG W J,SHANG F,LI H Q. Research status of corrosion resistance of SAF 2507 super duplex stainless steel [J]. Hot Working Technology,2018,47 (14):23-26.

[9] REN Z H,FANG L Z,WANG H,DING P,ZENG X T. Seawater corrosion resistance of duplex stainless steel and the axial compressive stiffness of its reinforced concrete columns [J]. Materials,2023,16 (23):7249.

[10] 吴玖,姜世振。双相不锈钢 [M]. 北京:冶金工业出版社,1999. WU J,JIANG S Z. Duplex Stainless Steel [M]. Beijing:Metallurgical Industry Press,1999.

[11] 邢少华,彭文山,钱晓,李相波,马力,张大磊。海水流速对经抛光和钝化表面处理的 2205 不锈钢点蚀的影响 [J]. 中国腐蚀与防护学报,2024,44 (3):658-668. XING S H,PENG W S,QIAN Y,LI X B,MA L,ZHANG D L. Effect of seawater flow velocity on pitting corrosion of 2205 stainless steel with different surface treatments [J]. Journal of Chinese Society for Corrosion and Protection,2024,44 (3):658-668.

[12] YI J Z,HE S Y,WANG Z B,HU H X,ZHENG Y G. Effect of impact angle on the critical flow velocity for erosion-corrosion of 304 stainless steel in simulated sand-containing sea water [J]. Journal of Bio- and Tribo-Corrosion,2021,7 (3):99.

[13] 周启票。海洋工程用碳钢的冲刷腐蚀耦合损伤机理研究 [D]. 大连:大连理工大学,2021. ZHOU Q P. Study on erosion-corrosion coupling damage mechanism of carbon steel used in offshore engineering [D]. Dalian:Dalian University of Technology,2021.

[14] R・温斯顿・里维。尤利格腐蚀手册 [M]. 杨武,等译。北京:化学工业出版社,2005. REVIE R W. Uhlig's Corrosion Handbook [M]. YANG W,et al translate. Beijing:Chemical Industry Press,2005.

[15] NITHINRAJ P,RAHA B,SEKAR K,JOSEPH M. Effect of manganese on synergistic erosion-corrosion characteristics of A890 7A hyper duplex stainless steels [J]. Journal of Materials Engineering and Performance,2022,31 (1):11-23.

[16] 秦明花,郑文杰,张雪冰,朱玉亮,宋志刚。金属材料在水流体中的冲刷腐蚀研究现状 [J]. 材料保护,2022,55 (11):169-177. QING M H,ZHENG W J,ZHANG X B,ZHU Y L,SONG Z G. Research status of erosion-corrosion of metal materials in water fluid environment [J]. Materials Protection,2022,55 (11):169-177.

[17] 夏江敏,李竹影,王晓强,陈页希,林育锋。钢在流动人造海水中的冲刷腐蚀行为与防护研究 [J]. 表面技术,2021,50 (11):306-312. XIA J M,LI Z Y,WANG X Q,CHEN Y X,LIN Y F. Study on erosion and corrosion behavior and protection of steel in flowing artificial seawater [J]. Surface Technology,2021,50 (11):306-312.

(注,原文标题:铸造不锈钢耐海水腐蚀试验研究)

tag标签:铸造不锈钢