发布日期:2025-12-25 20:17:28

钛合金具有低密度 (约 4.5 g/cm³)、高比强度、优异的耐腐蚀性及良好的高温稳定性,被广泛应用于航空航天、海洋工程与石油化工等领域。但是钛合金价格高、难加工,严重限制其广泛应用 [1-4]。钢的价格低廉,加工工艺成熟,是工业上常用的金属材料之一,但存在密度大、质量重的工程化劣势。实现两种材料的复合连接,可以同时发挥钛合金与钢的性能优势,在实现结构轻量化的同时兼顾关键部件对强度、耐磨性、高温性能等的综合需求 [5-9]。因此钛/钢异种金属的焊接具有现实意义与应用前景。然而,钛、铁之间物化性能差异显著,使得钛/钢异种金属复合构件的焊接面临巨大挑战。纯铁的热导率是纯钛的 4.8 倍,同时线膨胀系数是钛的 1.4 倍,焊接时二者的膨胀和收缩程度不同,接头中往往产生较大残余应力,从而导致裂纹的产生,严重时甚至会发生焊缝与母材的崩断脱落 [10-11]。此外,由 Ti-Fe 二元相图 [12] 可以看出,Ti 与 Fe 在室温下互溶性极低,焊接时接头中极易形成大量脆性金属间化合物 (intermetallic compounds, IMCs),损害接头性能,实际应用中具有较大的潜在危险。

目前钛/钢异种金属的焊接主要采用钎焊、压力焊以及熔化焊。其中钎焊主要从工艺及钎料设计的角度出发,实现接头的可靠性连接,但是生产效率低、接头强度较差。压力焊主要包括爆炸焊、扩散焊、电阻焊等方法,对接头形式要求较高,不适用于复杂构件连接,应用局限性大 [13-15]。近年来,国内外学者围绕钛/钢熔化焊开展了大量的研究,为钛/钢异种金属的可靠性连接提供了新方法、新思路。Ti、Fe 之间物理及化学固有属性差异难以消除,因此只能通过工艺、中间层、辅助手段等调控钛/钢接头中脆性化合物的种类、分布以及数量,以降低接头脆性。本文从工艺 - 组织 - 性能的内在联系出发,综述了国内外钛/钢异种金属熔化焊研究现状,深入探讨了钛/钢熔化焊过程中组织与性能的演变规律,对于推动钛/钢异种金属复合构件的工程化应用具有重要意义。

1、钛/钢熔化焊分类

熔化焊对工况适应性强、生产效率高、接头力学性能优良,在异种金属焊接制造中潜力巨大。但熔化焊往往热输入高,在异种金属焊接时易产生冶金反应难控、焊接应力 / 变形大等难题,导致异种金属的熔化焊面临巨大技术挑战。熔化焊方法种类多,深入研究各工艺方法对钛/钢接头组织与性能的影响规律,可定向提升接头性能,发掘钛/钢熔化焊应用潜力,拓宽其应用范围。目前,用于钛/钢异种金属熔焊的主要方式有激光焊、电弧焊、电子束焊接,其方法分类、主要研究方向、常用中间层材料以及应用领域如图 1 所示。

2、钛/钢激光焊

激光焊接是一种利用高能激光束实现材料连接的先进技术,相较于传统焊接方法,激光焊接具有能量密度高、控制精确、热影响区小等优势。早期研究发现 [16-17],钛/钢激光焊接头中产生的脆性 IMCs 是削弱接头性能、导致接头脆性断裂的主要原因。为解决激光焊接头脆化和性能提升难题,国内外学者提出了不同的解决方案。

2.1 激光焊接工艺优化

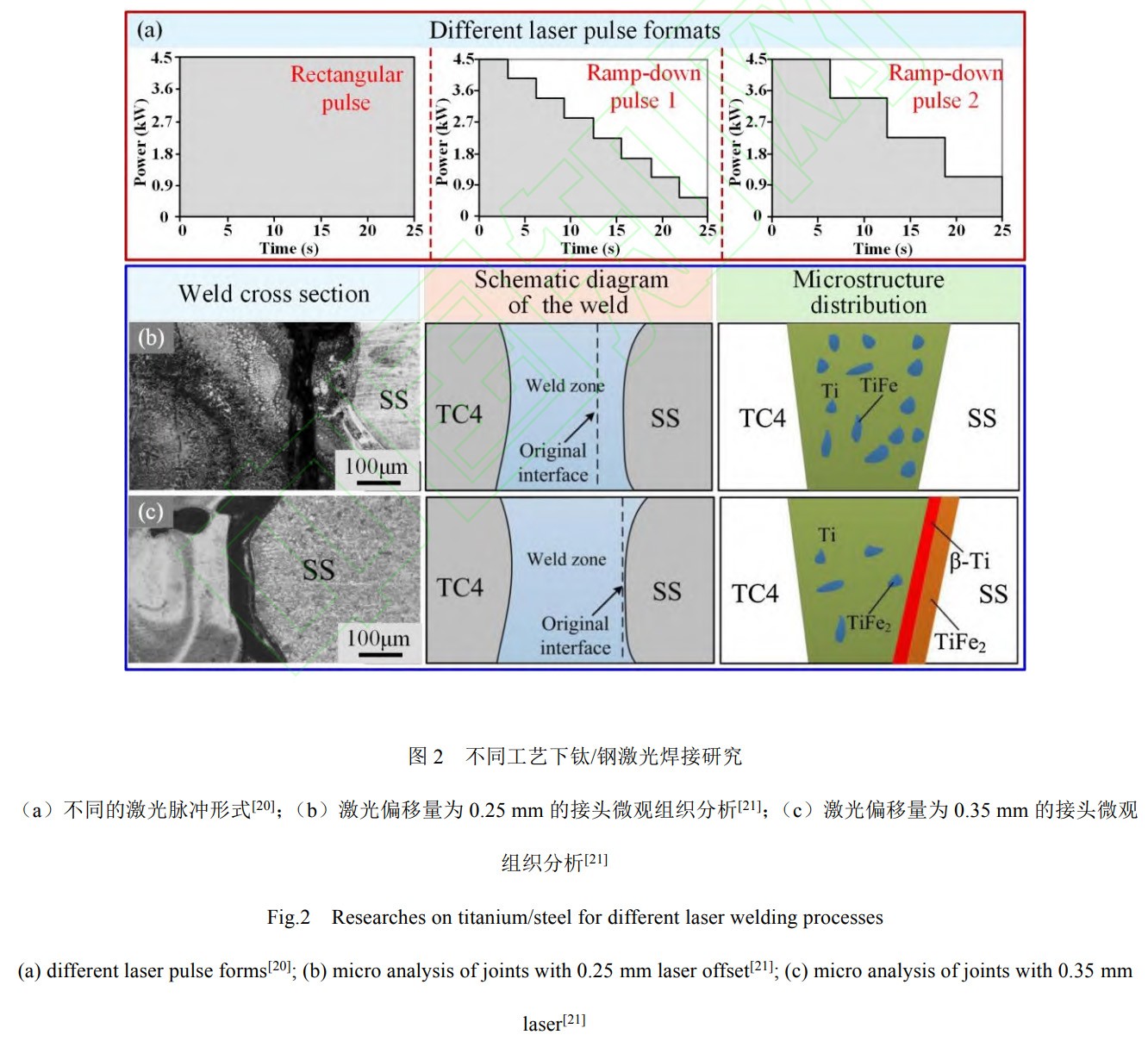

影响激光焊接质量的工艺因素很多,脉冲形式、焊接速度、激光功率、偏移量等都是激光焊接质量的决定性因素 [18-19]。图 2 展示了不同工艺下的钛/钢激光焊接研究 [20-21]。Chen 等 [20] 采用图 2 (a) 所示的三种不同激光脉冲形式焊接 CP-Ti 和 304 不锈钢,渐进衰减的激光脉冲形式可以有效减少两种母材的熔合,搭接接头的极限抗拉强度达到 200 MPa。陈言坤 [22] 研究了激光功率对 TC4 钛合金 / 304 不锈钢激光焊接接头的影响,随着激光功率的增加,焊缝的宽度逐渐增大,接头的等效应力总体上呈现先减小后增大的趋势,而其抗拉强度则先增大后减小,接头性能变化明显。通过控制激光束的偏移量,可以有效抑制液态钛合金与不锈钢的混合,从而减少 IMCs 的形成 [23]。Zhang 等 [21] 采用激光焊接 SUS301L 不锈钢 / TC4 钛合金,研究了 TC4 侧不同激光偏移量对接头微观组织及性能的影响,当激光偏移量为 0.25 mm 时 (图 2 (b)),熔化的钛合金与不锈钢体积比为 87:13,接头处生成了大量的 Ti-Fe IMCs;当激光偏移量为 0.35 mm 时 (图 2 (c)),钛合金与不锈钢的熔化体积比为 95:5,焊接过程中形成的少量 IMCs 不连续分布在钢侧,实现了钛/钢的有效连接,接头拉伸强度可达 182 MPa。

从上述研究结果来看,单一地优化焊接工艺,能在一定程度上改变接头结合形态,控制 IMCs 的尺寸和分布,但是无法从根本上消除 IMCs 的生成,也无法解决物理性能巨大差异带来的热应力问题。

2.2 中间层调控

中间层调控的思路是通过引入第三种过渡金属,在熔池中形成壁垒,减缓液态母材的流动,消耗 Ti、Fe 原子,生成其他 Ti 基 IMCs (Ti-Cu、Ti-Ni 等),以降低 Ti-Fe IMCs 生成的概率。作为中间层的过渡金属有焊丝和金属薄片两种形式。过渡金属在降低 Ti、Fe 之间反应程度的同时,也参与到了熔池的冶金反应,生成相应的冶金产物,因此过渡金属的选择要考虑其与 Ti、Fe 之间的适配性 (冶金相容性、物理性能匹配性等)[24-25]。

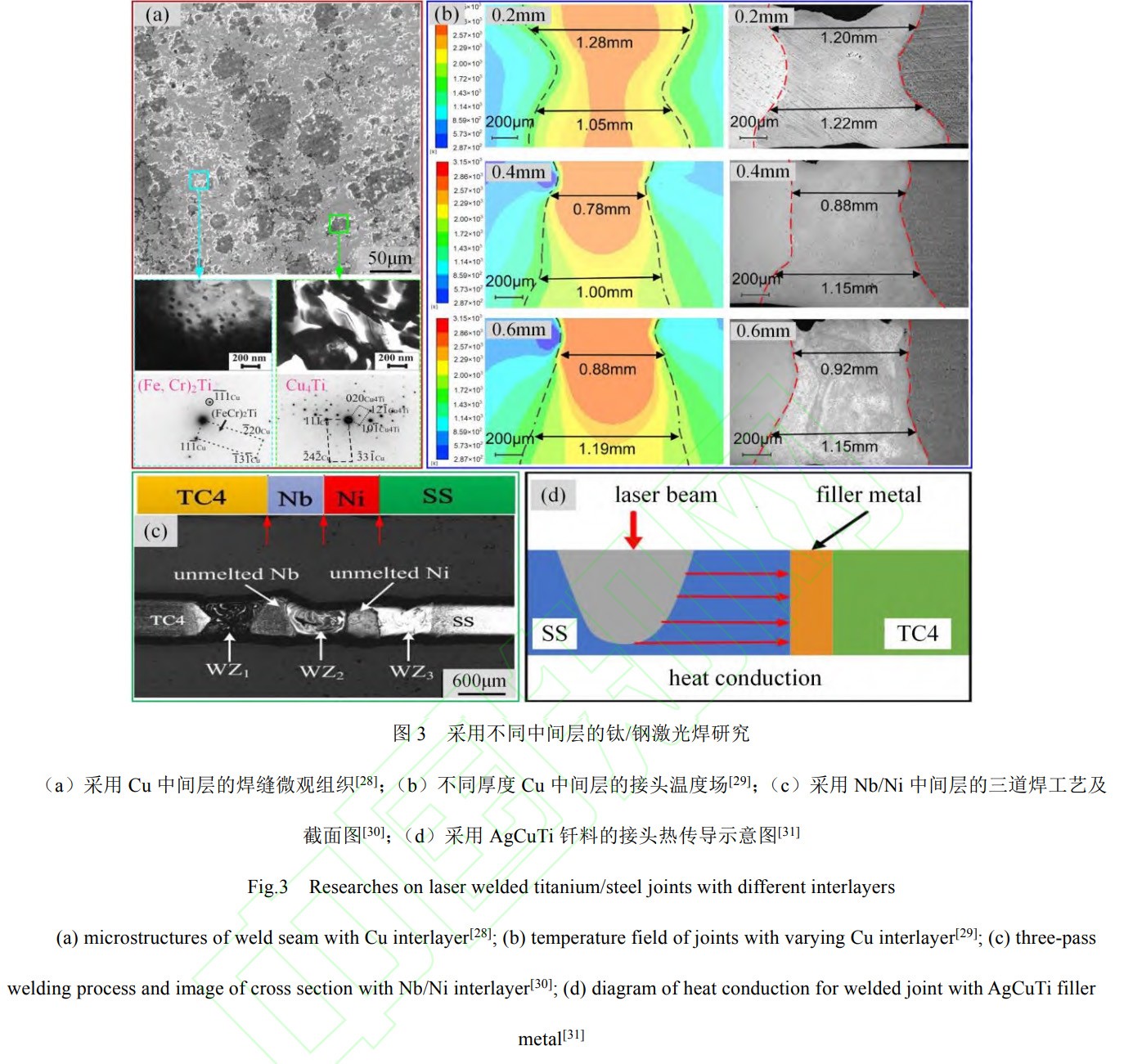

将与 Fe 冶金相容的材料 (Cu、Ni、Ag 等) 或与 Ti 冶金相容的材料 (V、Nb 等) 作为中间层,可以有效缓解接头脆性 [26-27]。图 3 为采用不同中间层的激光焊工艺及接头组织 [28-31]。Pugacheva 等 [28] 研究辐射功率与焊接速度对钛 / Cu / 铬镍钢接头结构的影响,结果表明,在 0.3 m/min 焊接速度下,辐射功率由 1.0 kW 提升至 2.4 kW,焊缝变得更窄更深,焊缝组织在较高过冷度条件下凝固,形成更小的枝晶,同时铜基固溶体含量的增加抑制了 IMCs 的生成;焊接速度的增加能够抑制枝晶的形成,接头主要由过饱和 Cu 基固溶体、(Cu, Cr)₂Ti 和 Cu₃Ti 组成,在冷却过程中析出分散的纳米级 (Fe, Cr)₂Ti 和 Cu₄Ti (图 3 (a)),使得接头的抗拉强度可以与钛合金母材相媲美。Long 等 [29] 研究了不同厚度 (0.2、0.4、0.6 mm) Cu 中间层对钛/钢激光焊温度场的影响 (图 3 (b)),0.6 mm 厚的 Cu 中间层能有效阻止母材熔化和 Ti-Fe 相的生成。在 Ti-Cu 界面得到了狭窄的温度快速变化区,削减了化合物层厚度,接头拉伸强度高达 330 MPa。Tomashchuk 等 [32] 采用 1 mm 厚 V 中间层激光焊接 TC4/316L,接头断裂发生在距离 TC4 侧不远的熔化区,两侧断口呈现相同的成分和解理特征。焊缝中存在 (Ti, V)、(Fe, V) 固溶体,其中 (Fe, V) 固溶体在较宽的温度区间内可形成脆性 σ 相,使得接头力学性能降低,最终接头呈脆性断裂。为控制 Fe-V 体系中的脆性 σ 相,Zhang 等 [33] 采用二道焊的方式,将激光先后聚焦在 TC4/V 和 V/SUS301L 界面附近,形成两个冶金结合区和未熔化的 V 夹层,缓解钛/钢接头中的热应力,接头最大抗拉强度达到 587 MPa。

目前,单一金属与 Ti 和 Fe 不能同时形成固溶体,因此难以兼顾钛/钢焊缝两侧的性能要求。为了进一步改善接头性能,研究者广泛使用双层或复合中间层。Shi 等 [34] 以 V 和 CrZrCu 板制备新型复合夹层连接 TC4 钛合金和 304 不锈钢,成功抑制了 Ti-Fe IMCs 的形成,获得接头伸长率为 15%,极限拉伸强度为 418 MPa。Zhang 等 [30,35] 通过两种复合夹层 Nb/Ni、Zn/Cu 将钛合金 3 道激光焊接到不锈钢上 (图 3 (c)[30]),在焊缝中均未发现 Ti-Fe IMCs,接头脆性明显下降。Yu 等 [31] 使用 0.1 mm 厚的 AgCuTi 作为填充金属成功连接 304 不锈钢 / TC4 钛合金。通过改变激光偏移,使得未熔化的不锈钢充当桥梁,将热量传递到焊缝 (图 3 (d)),在熔焊缝两侧形成奥氏体树枝状晶粒垂直分布到熔合线处,同时未熔化的不锈钢作为屏障,避免了 Ti 和 Fe 混合形成 IMCs,接头形成良好的冶金结合,力学性能显著提高。

目前广泛使用的多金属复合中间层方案所采用复杂的装配和焊接工艺限制了它们的应用。Hao 等 [36] 秉承着多元高熵理念,设计开发了 (CoCrFeNi)₁₀₀₋ₓCuₓ焊丝,用于钛合金与不锈钢的激光焊接,接头抗拉强度达到 161 MPa,虽然强度不甚理想,但为钛合金 / 不锈钢焊丝开发提供了新思路。近年来,对高熵合金焊丝的激光焊接主要集中在焊接参数 [37]、初始状态 [38]、焊后热处理 [39] 等对其可焊性的影响,但高熵合金焊丝对钛/钢焊接接头的力学性能、高温性能、抗腐蚀性能等的影响还需进一步深入研究。

2.3 其他改进方法

为了提高钛/钢异种金属激光焊接接头的性能,研究者也提出了一些其他的改进方案。Li 等 [7] 对 Ti/Cu/304SS 激光焊接接头进行不同工艺下的焊后热处理。热处理温度从 400 ℃提升到 550 ℃,Ti-Cu IMCs 的间隙增大,相层的厚度增加,同时 Cu 发生再结晶,焊缝的残余应力得到有效缓解,接头伸长率从 0.3% 增加到 2.21%,抗拉强度保持在 320 MPa;随着热处理温度的继续增加,Fe 原子将穿过铜过渡层形成 FeTi 相,从而减小了焊接接头的伸长率。采用焊后热处理工艺,理论上可以通过扩散改变界面结构,但实际操作中很难找到既能改善性能又不导致 IMCs 进一步生长或母材性能恶化的工艺窗口。Chattopadhyay 等 [40] 采用定向能量沉积 Ni 的方式,实现钛与不锈钢的成功焊接,在激光功率为 1.2 kW、焊接速度为 0.5 m/min 和占空比 40% 的最佳焊接参数下,获得了 375 MPa 的最大极限拉伸强度接头。

3、钛/钢电弧焊

电弧焊操作简单、成本低、适合批量生产,在工业领域可产生巨大效益 [41]。目前用于钛/钢异种金属连接的弧焊方法有钨极惰性气体保护焊 (tungsten inert gas welding, TIG) 以及冷金属过渡焊 (cold metal transfer welding, CMT)。由于电弧焊的高热输入特性,钛/钢直接焊接被认为是不可行的 [42-43],因此针对钛/钢异种金属电弧焊的研究主要集中于采用与钛、钢热适配度高的过渡金属或者复合金属改善焊缝的冶金条件 [44-46]。

3.1钛/钢TIG 焊

3.1.1 纯 Cu 焊丝

Cu 焊丝是连接钛/钢的首选材料,Liu 等 [47] 以流动性较好的纯 Cu 为填充金属,研究了 TA15 钛合金 / 18-8 不锈钢的 TIG 焊接,焊缝分为反应区、填充金属区以及熔合区,填充金属区与熔合区中形成了大量块状 IMCs (Ti₃P、Ti₂Cu₃和 TiFe),削弱了接头性能,并最终在此断裂。太原理工大学 Hao 等 [48] 选择纯铜丝作为焊丝,将高频超声振动引入 TC4 钛合金 / 304 不锈钢的 TIG 焊。通过提高超声波功率,可增强熔池搅拌效应,从而加速 Ti/Fe 原子的扩散与迁移,从而降低 Cu/Fe 和 Ti/Fe 界面中 Ti 原子的含量,间接降低 IMCs 的数量。结果表明,当超声波功率为 800 W 时,接头的残余应力经过超声波振动释放,抗拉强度达到 346 MPa。

3.1.2 合金焊丝

研究发现,在钛/钢连接中引入 Cu、Ni、V、Nb 等中间层材料,能显著抑制 Ti-Fe IMCs 的生成 [49]。其作用机制在于:一方面,Cu 与 Ti 反应生成的化合物比 Ti-Fe 相塑性更佳,有助于形成良好的界面 [50];另一方面,Ni、V、Nb 等元素通过降低 Ti、Fe 原子的互扩散速率,优先与 Ti 或 Fe 形成非脆性化合物相或稳定相,从而取代脆性的 Ti-Fe IMCs [19,51]。基于此,越来越多的研究人员采用复合焊丝或多元素组合中间层来阻碍 Ti、Fe 直接反应,减少 IMCs 的形成。

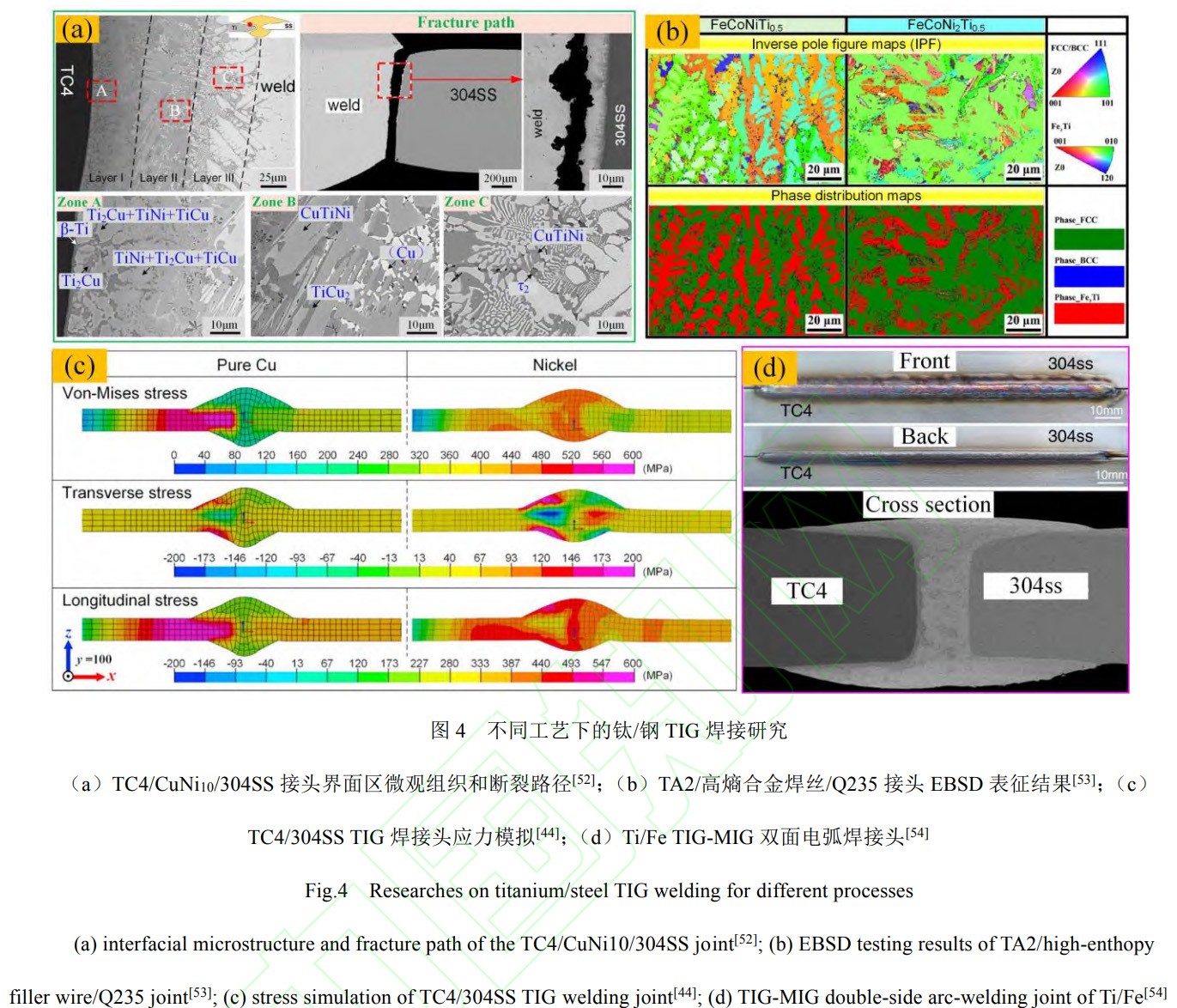

图 4 为不同工艺下的钛/钢 TIG 焊研究 [44,52-54]。大连理工大学郝晓虎 [52] 采用 CuNi₁₀焊丝 TIG 焊接 TC4/304,小电流焊接模式下的接头钛 / 铜界面微观组织如图 4 (a) 所示,在靠近 TC4 侧的焊缝区生成大量 Ti₂Cu+TiNi+TiCu 多相混合物,使得钛 / 铜区抗拉强度提高,但铜 / 钢侧仍有 TiFe₂生成,导致接头最终在此处断裂。增加焊丝中的 Ni 含量,铜 / 钢界面处生成富铜 γ-(Fe, Ni) 固溶体,抑制 TiFe₂相生成的同时将 TiFe₂相分布在柱状晶间,避免 IMCs 的连续分布,此时接头抗拉强度最高可达 413 MPa。Oliveira 等 [45] 发现焊后热处理工艺促进了 NiTi SMA/Ni 基焊丝 / 304SS 接头中残余应力的减小,获得抗拉强度最大 286 MPa 的接头。西安理工大学 Chu 等 [55] 采用 Cu-V 基药芯焊丝 TIG 焊接 CP-Ti/Q345,在焊接接头中检测出 Ti-Cu、Ti-Fe-Cu 和 Ti-Fe IMCs,脆性 Ti-Fe IMCs 被 Cu 固溶体稀释,接头的抗拉强度达到 501 MPa。此外,Cu-Ni 合金焊丝 [46]、Cu-Ti 合金焊丝 [56]、CuSi₃焊丝 [57]、NiCrMo-3 焊丝 [44] 等多种复合焊丝广泛应用于钛/钢 TIG 焊接中,均获得较好的接头连接性能。有研究人员也尝试把高熵合金焊丝用于钛/钢 TIG 焊接,Liu 等 [53] 基于 FeCoNiCuTi 高熵合金设计四种不同 Ti、Ni 和 Cu 元素含量的焊丝焊接 TA2/Q235 双金属复合板,电子背散射 (electron back scatter diffraction, EBSD) 结果表明,采用 FeCoNiTi₀.₅和 FeCoNi₂Ti₀.₅获得的焊缝 / 钢基体界面附近区域生成了 TiFe₂ IMC,而采用 FeCoNi₀.₅Ti₀.₅和 FeCoNiCu₀.₅焊丝能够减小接头的平均晶粒尺寸,这是由于晶界中生成的 TiFe₂ IMC 抑制了晶粒的生长,而焊丝中的高 Ni 含量导致焊接区的 TiFe₂ IMC 尺寸和数量减小。采用 FeCoNiTi₀.₅焊丝 (图 4 (b)) 时,TiFe₂相为枝状晶,而 FeCoNi₂Ti₀.₅焊丝所得接头焊缝中的 TiFe₂呈针状分布,焊缝中接头力学性能提升,最大拉伸强度达到 327 MPa。

3.1.3 残余应力

残余应力被认为是诱发裂纹萌生并限制接头力学性能的重要因素 [58]。Hao 等 [44] 研究了不同焊丝的 TC4/304SS 接头残余应力峰值及分布 (图 4 (c)),焊丝类型显著影响着接头中残余应力的分布。Cu 基焊缝的纵向残余应力峰值 (199 MPa) 接近 Cu 基化合物的断裂强度 (240 MPa),导致焊缝出现横向裂纹,而 Ni 基焊缝的纵向残余应力峰值 (464 MPa) 远小于 Ni 基化合物的断裂强度 (≥760 MPa),抑制了焊缝中的横向裂纹,这表明采用镍基焊丝可以抑制焊缝横向裂纹,显著缓解接头应力。

3.1.4 工艺改进

在板材对接电弧焊过程中,传统的单面焊接使得接头局部加热,沿板材厚度方向存在显著的温度梯度,往往会导致接头背面加热不足,降低接头焊接质量 [59-60]。为了解决这一难题,Cheng 等 [54] 提出了 TIG-MIG 双面电弧焊工艺,具有低热量输入与快冷却速度的优点,所获钛/钢接头成形良好 (图 4 (d)),无 Ti-Fe IMCs 生成,接头抗拉强度达到 278 MPa。在双面电弧焊工艺基础上,该团队探究了热输入量对钛/钢接头 IMC 特性的影响 [61],中等热输入条件下,不锈钢侧形成熔融未分离区,在焊缝中呈岛状分布,使得界面抗拉阻力增加,裂纹扩散受阻,接头最大抗拉强度达到 320 MPa;较高的热输入使得钛合金侧 Ti、Cu 基固溶体相增厚,不均匀的界面层导致裂纹快速扩展,并发生断裂。

3.2钛/钢CMT 焊

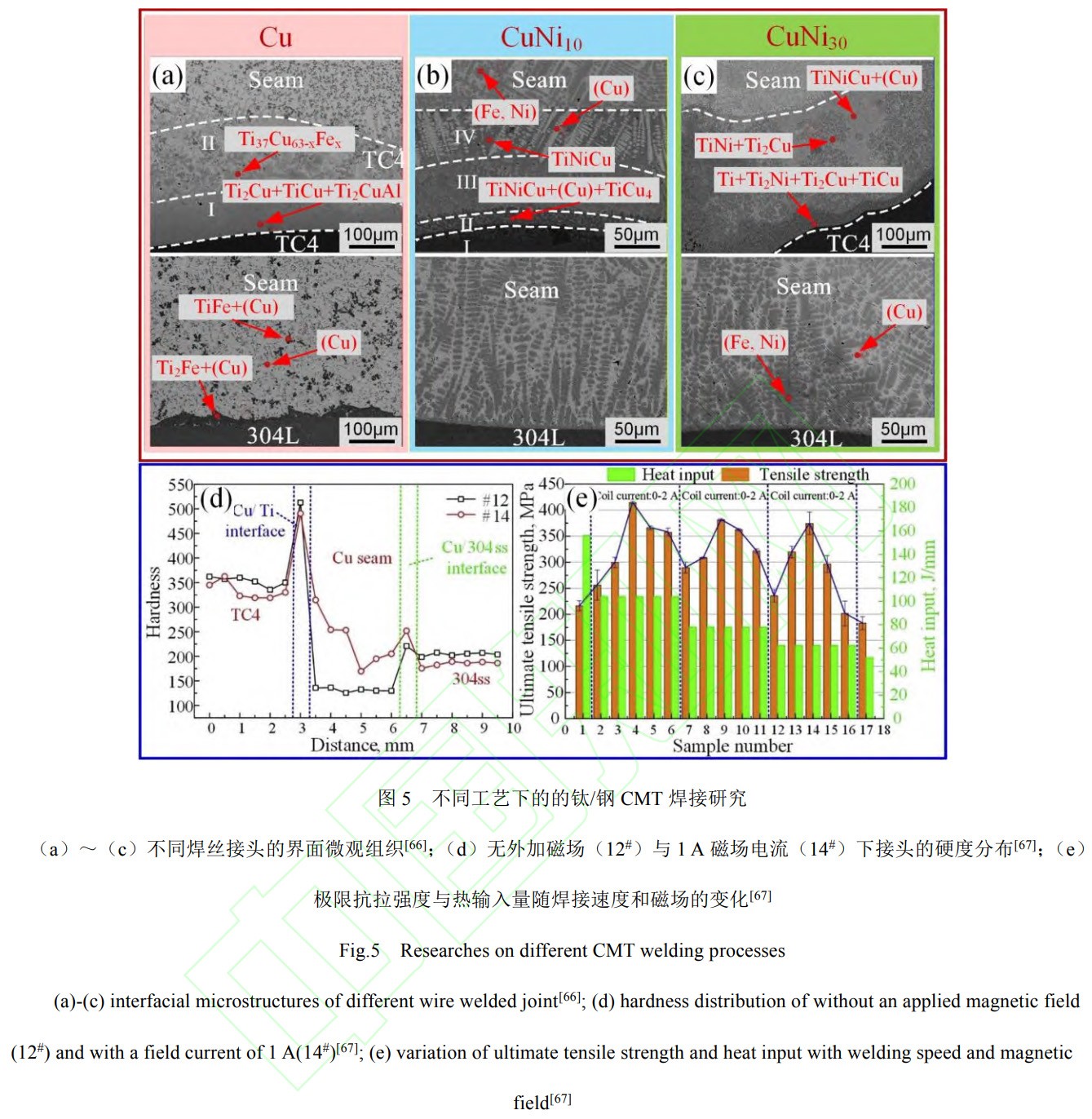

CMT 是一种无焊渣飞溅的新型焊接工艺技术,精确的数字控制送丝系统和低热量输入使其成为焊接薄壁材料和异种金属的理想选择 [62-63]。Pardal 等 [64] 采用 CuSi₃焊丝 CMT 焊接钛/钢异种金属,获得了最大抗拉强度 200 MPa 的接头。虽然在一定程度上消除了 Ti-Fe IMCs,但 Cu 和 Fe 在室温下冶金不相容,Ti-Fe-Si IMCs 的存在依旧对接头力学性能有害。在此基础上,哈尔滨工业大学吴鹏飞 [65] 研究了活性气体 CO₂对 TC4/CuSi₃/304L 焊接接头微观组织的影响,结果表明 CO₂的添加促进了 TC4 侧 Ti₅Si₃+TiFe₃相的生成,同时 304L 侧的 Ti-Fe IMCs 均匀分布在 Fe-Cu 混合相中,使得界面结构及性能得到改善。图 5 为不同 CMT 焊接工艺下的研究结果 [66-67]。Mou 等 [66] 采用三种不同的焊丝研究 Ni 含量对 CMT 焊接头微观组织和力学性能的影响。仅使用铜焊丝的情况下 (图 5 (a)),不规则的 Ti-Fe 和 Cu-Ti IMCs 颗粒聚集分布在 Cu 晶界与 304L 母材附近,接头拉伸强度仅为 185 MPa;焊丝中添加适量 Ni 成分后 (图 5 (b)),由于 Ni-Ti IMCs 的形成焓低于 Ti-Fe IMCs,熔池中的 Ti 与 Ni 优先结合生成 Ni-Ti IMCs,Ti-Fe IMCs 的形成得到有效抑制,接头获得最大抗拉强度 334 MPa;过高的 Ni 含量则使得 TC4 母材侧界面反应层厚度增加,不均匀的界面层导致强度降低 (图 5 (c))。

哈尔滨工业大学 Jin 等 [68] 揭示了热输入量与 TC4/CuSi₃/304SS 接头扩散动力学模型的对应关系,在热输入量低于 0.783 kJ/cm 时,界面反应提供驱动力,扩散模式为反应受限型扩散;随着热输入量的增加,Fe 原子在液态 Cu 中的扩散提供扩散驱动力,扩散形式转变为扩散限制型扩散。该团队在改变热输入量的基础上,又引入外加磁场,获得不同硬度与抗拉强度接头,如图 5 (d),(e) 所示 [67],结果表明,磁场对熔池的搅拌作用使得 Cu-Ti 和 Cu-Fe IMCs 均匀分布在延展性较好的铜金属层与铜 / 钢过渡区,提高了焊缝硬度。此外,外加磁场作用下,Ti-Cu 反应区内连续的 Ti₂Cu+TiCu 化合物层转变为形态清晰的多相混合层,由颗粒状 Ti₂Cu、树枝状 TiCu 和少量针状 Ti₂Cu₃组成,接头抗拉强度最高达到 416 MPa,与不加外部磁场的接头相比提升了 44%。

TIG 焊凭借其成熟的工艺和较好的可控性,在焊丝材料开发及焊后热处理改善组织方面展示了独特的优势;CMT 焊则利用其低热输入、低飞溅和优异的过程稳定性,在减小热影响区、控制界面反应层方面展现出独特优势。尽管两种工艺特性不同,但其核心目标一致:即通过焊丝设计和工艺优化 (热输入控制、焊后处理) 的协同作用,最大限度地抑制 Ti-Fe IMCs 的形成与生长,从而获得满足服役要求的可靠接头。

4、钛/钢电子束焊

电子束焊接 (electron beam welding, EBW) 具有污染小、精度高、热影响区小、残余应力低等优点,对异质金属的焊接具有明显优势 [69-71]。郭松涛等 [72] 采用电子束焊制备了 TA2/Q235B 复合板,界面处生成了较厚的 TiC 层以及 TiFe IMC,降低了接头强度。对于易生成 IMCs 的钛/钢异种金属接头,电子束焊接时须添加过渡金属或偏移电子束的工艺方法 [73-74]。

中间层的选择同样要考虑与钛、铁母材的热适配性。Wang 等 [71] 采用 Ni、V 和 Cu 中间层电子束焊钛/钢薄板,接头界面 IMCs 分别为 Fe₂Ti+Ni₃Ti+NiTi₂、TiFe 和 Cu₂Ti+CuTi+CuTi₂。结果表明,接头的抗拉强度主要与化合物层的韧性相关,韧性较好的 Cu₂Ti+CuTi+CuTi₂界面接头能够最大程度防止裂纹的产生与扩展,抗拉强度最高为 234 MPa。图 6 为采用不同中间层的接头组织形貌 [75-76]。中国工程物理研究院王亚荣等 [75] 通过在不锈钢上电镀 Ag、Cu 作为中间隔断层,获得了 TC4/HR-2 不锈钢异质接头,如图 6 (a) 所示。Ag 镀层焊接接头断口存在横纵交错的裂纹,间距大致相同,说明接头内部在横向和纵向上都存在较大焊接应力;Cu 镀层接头断口只有垂直于焊缝的裂纹形成,且裂纹间距较大,说明 Cu 在一定程度上缓解了接头应力。Tomashchuk 等 [73] 研究发现,在任何电子束偏移量下,钛合金侧都会形成含 Ti 的 IMCs 薄层,电子束偏移钢侧时,Ti 元素的扩散受到熔融区 IMCs 所形成致密层的限制,在钢侧只有少量 TiFe₂形成,此时接头的抗拉强度最高达到 350 MPa。

采用单一的金属中间层或者改变电子束偏移量,可以一定程度上减少钛/钢接头中 Ti-Fe IMCs 的形成,但是难以克服接头脆性问题,有必要制备更适配的中间层 [77-79]。哈尔滨工业大学 Wang 等 [76] 开发了一种 V/Cu-V 基复合中间层 (图 6 (b)),获得了无缺陷的电子束焊接钛/钢接头,焊缝组织为 Ti 基固溶体 / Cu 基固溶体 / V 基固溶体 /σ-FeV/Fe 基固溶体,除了一层较薄的 σ-FeV IMC 反应层外,其他 IMCs 基本被消除,接头抗拉强度达到 395 MPa。该团队还充分利用电子束焊的灵活性和爆炸焊接头的高连接强度,开发了电子束焊和爆炸焊相结合的方式,获得了最大抗拉强度为 418 MPa 的焊接接头 [80],进一步推动了 Ti/Fe 异种接头的应用。电子束设备昂贵,操作复杂,多用于高精尖领域和产品中,难以在实际应用中大面积普及,从而极大制约了其发展。

5、钛/钢熔化焊焊缝高熵化

由于 Ti 元素具有较强的高温活性,多数金属 / 非金属元素在高温下极易与 Ti 发生反应形成不同的 Ti 基 IMCs,包括 Ti-Fe、Ti-Cu、Ti-Ni、Ti-Al、Ti-Si、Ti-C 等二元 IMCs 和 Ti-Al-Cu、Ti-Al-Ni、Ti-Cu-Si 等三元 IMCs。这些二元或多元 IMCs 一般具有较高的脆性,严重影响接头性能。调控熔化焊工艺可以改善 IMCs 的分布形态,但其不利影响依旧难以彻底消除;调控中间层材料有时可以消除原有的 IMCs,然而新中间层材料的引入可导致其他 IMCs 生成;特殊中间层有时能完全抑制钛/钢接头中 IMCs 的生成,但是焊接工艺难控,中间层材料不易获取,加工时间和成本大幅增加。因此,亟需开发新型中间层材料或焊丝,攻克脆性 IMCs 对接头带来的不利影响这一难题。高熵合金具有热力学上的高熵效应、动力学上的迟滞扩散效应、结构上的晶格畸变效应、性能上的鸡尾酒效应,可以促进合金元素的融合、延缓 IMCs 形成、强化材料高温稳定性、提升合金强度和韧性,有利于实现钛/钢焊缝的高熵化,是解决钛/钢焊接的理想材料。

徐锦锋等 [81] 较早开展了钛/钢焊缝高熵化的研究,设计了用于钛/钢点焊的 Ti-Fe-Cu-Ni-Al 多主元高熵合金中间层,形成的焊缝为 bcc 和 fcc 简单固溶体组织,接头剪切强度高达 144 MPa,为钛/钢熔化焊焊缝高熵化提供了坚实的理论与技术支撑。Hao 等 [36] 开发了用于钛/钢激光焊的 (CoCrFeNi)₁₀₀₋ₓCuₓ高熵合金焊丝,钛母材侧依然形成了 Ti 基 IMCs,但是由传统的 Ti-Fe 转变为高熵效应作用下的多元 Ti (Fe, Co, Cr)₂和 Ti (Fe, Ni)₂IMCs 与 (Fe, Cr) 固溶体相。Liu 等 [53] 研发了含 Ti 的 FeCoNiCuTi 高熵合金中间层,显著改善了钛/钢 TIG 接头中 Ti-Fe IMCs 的形态和晶粒尺寸,接头性能得以提升。翟秋亚等 [82] 依据焊缝金属高熵化思路,基于密度泛函理论的热力学第一性原理设计并制备出塑韧性良好的多主元 Ti₁₀Fe₂₉Ni₃₂Cu₂₂V₇合金作为焊材,用于 TA2/0Cr18Ni9 薄板的 TIG 焊接,焊缝中心组织由等轴晶组成,熔合区以柱状晶为主,这些接头组织均具有简单立方固溶体结构,有效避免了 TiFe₂、TiFe 金属间化合物的形成,接头抗拉强度达到 205 MPa。此外,以等摩尔比的 Ta₂₀Fe₂₀Ni₂₀Cr₂₀Cu₂₀合金为接头目标成分,依据焊接过程两种母材熔合比折合得到 Ta₈Ni₃₀Cr₂₀Cu₄₂中间层合金,将其用于 Ta1/0Cr18Ni9 的储能焊连接,接头中以简单 FCC 固溶体为主相,接头平均抗剪强度为 372 MPa [83]。

可以看出,依据焊缝高熵化思想设计中间层或焊丝成分的思路完全可行。然而,如何根据钛/钢母材的具体成分定向设计高熵中间层合金体系与成分还需长期探索,焊接工艺与中间层如何精准匹配值得深入研究,接头焊缝与界面在焊接过程中的同步高熵化亟待解决。

6、结束语

熔化焊适用范围广,生产效率高,是钛/钢异种金属焊接的有效途径。但熔化焊在快速加热、熔化、凝固和热循环下,焊缝中会产生 IMCs 以及较大残余应力,降低接头性能。近年来,国内外学者对钛/钢熔化焊工艺进行了深入的研究,但依旧存在一些亟待解决的技术难题: (1) 现有的熔化焊接方法和焊接工艺不能完全避免 IMCs 形成,接头性能不理想;(2) 通过添加中间层材料的过渡连接方法可以改善接头界面组织,实现良好的冶金结合,但是单一金属中间层对 Ti-Fe IMCs 的抑制作用有限,且会生成其他类别的 IMCs;(3) 多元复合中间层可以有效防止 IMCs 的形成,但是在不同的合金元素组成和加工条件下,接头的微观结构和力学性能差异较大,而且目前多金属复合中间层方案复杂,不利于大范围工程化推广;(4) 现有研究过程可控性较低,实验结果不稳定,成果难以转化到实际工程应用中。

针对以上问题,钛/钢熔化焊今后的研究重点可以从以下 4 方面开展: (1) 借助金属高熵合金化原理,寻求能避免 Ti-Fe IMCs 的性能稳定过渡的多种金属复合中间层,实现钛/钢熔化焊焊缝合金高熵化可靠连接;(2) 结合机器学习算法预测 IMCs 生成趋势,优化焊接速度、热输入量、热源偏移量等参数,为实际焊接过程提供理论指导;(3) 工艺协调,将熔化焊与爆炸焊、钎焊等工艺结合,充分发挥各自优势,同时利用声场、磁场及热场等辅助手段扩大焊接工艺窗口,改善接头成形并调控界面微观组织,提升接头性能;(4) 研究可控性更高的熔焊工艺,降低焊接质量对工艺参数、装配精度以及接头形式的依赖性,促进研究成果向实际工程应用的转化。

参考文献

[1] LIU H H, FUJII H. Ultralow rotation speed produces high-quality joint in dissimilar friction welding of Ti–6Al–4V alloy and SUS316L stainless steel [J]. Materials Science and Engineering: A, 2021, 800: 140303.

[2] WANG Y, LI P, ZHAO C, et al. A novel high entropy composite interlayer for diffusion bonding of TC4 titanium alloy to 316L stainless steel [J]. Materials Today Communications, 2024, 41: 110291.

[3] 秦优琼,于治水. TC4 钛合金 / 不锈钢真空钎焊接头的界面组织及抗剪强度 [J]. 机械工程材料,2012, 36 (11): 29-31, 35. QIN Y Q, YU Z S. Interfacial microstructure and shear strength of TC4 titanium alloy/stainless steel vacuum brazed joint [J]. Materials for Mechanical Engineering, 2012, 36 (11): 29-31, 35.

[4] 弭光宝,孙若晨,吴明宇,等。航空发动机钛合金分子动力学计算技术研究进展 [J]. 航空材料学报,2024, 44 (2): 87-103. MI G B, SUN R C, WU M Y, et al. Research progress of molecular dynamic calculation on titanium alloys for aero-engine [J]. Journal of Aeronautical Materials, 2024, 44 (2): 87-103.

[5] GAO Q, JIANG X, SUN H, et al. Performance and microstructure of TC4/Nb/Cu/316L welded joints subjected to cryogenic treatment [J]. Materials Letters, 2022, 321: 132453.

[6] LI P, DONG H, XIA Y, et al. Inhomogeneous interface structure and mechanical properties of rotary friction welded TC4 titanium alloy/316L stainless steel joints [J]. Journal of Manufacturing Processes, 2018, 33: 54-63.

[7] LI Y L, DI H S, WANG X N, et al. Effect of post-weld heat treatment on the microstructure and properties of titanium/304 stainless steel laser welding dissimilar metal joints with copper as the transition layer [J]. Materials Today Communications, 2023, 36: 106593.

[8] ZHANG W, ZHANG K, YANG Y, et al. A novel dissimilar resistance spot welding of Ti6Al4V alloy and 316L stainless steel via copper as interlayer by using optimal electrodes [J]. Journal of Materials Research and Technology, 2024, 33: 5425-5437.

[9] 高乐,张宇,叶一璇,等。超声纳米晶体表面改性对 304 不锈钢显微组织和性能的影响 [J]. 材料工程,2024, 52 (8): 142-149. GAO L, ZHANG Y, YE Y X, et al. Effect of ultrasonic nanocrystal surface modification on microstructure and properties of 304 stainless steel [J]. Journal of Materials Engineering, 2024, 52 (8): 142-149.

[10] 刘艳,李丽。钛/钢连接方法的研究 [J]. 科技创新导报,2014, 11 (26): 91. LIU Y, LI L. Research on titanium/steel connection method [J]. Science and Technology Innovation Herald, 2014, 11 (26): 91.

[11] 杨跃森,董红刚,吴宝生,等. Zr-Cu-Ni 非晶钎料真空钎焊 TiAl 合金 / 316L 不锈钢接头的界面组织与剪切性能 [J]. 材料工程,2022, 50 (5): 52-61. YANG Y S, DONG H G, WU B S, et al. Interfacial microstructure and shear properties of vacuum brazing TiAl alloy/316L stainless steel joint with Zr-Cu-Ni amorphous filler metal [J]. Journal of Materials Engineering, 2022, 50 (5): 52-61.

[12] BAKER H. ASM handbook volume 3-alloy phase diagrams [M]. US: ASM International [J]. 2008.

[13] 刘阳,张贵锋,王士元。钛合金与不锈钢异种金属钎焊的研究进展 [J]. 焊管,2019, 42 (3): 1-7. LIU Y, ZHANG G F, WANG S Y. Research progress on dissimilar metal brazing of titanium alloy and stainless steel [J]. Welded Pipe and Tube, 2019, 42 (3): 1-7.

[14] 邵甄胰,陈天赐,宋庭丰,等。保温时间对 316L 不锈钢与 TC4 钛合金扩散焊组织与性能的影响 [J]. 材料热处理学报,2017, 38 (5): 79-85. SHAO Z Y, CHEN T C, SONG T F, et al. Effects of holding time on microstructure and properties of weld joints of 316L stainless steel and TC4 titanium alloy by diffusion welding [J]. Transactions of Materials and Heat Treatment, 2017, 38 (5): 79-85.

[15] CHEN X, INAO D, TANAKA S, et al. Comparison of explosive welding of pure titanium/SUS 304 austenitic stainless steel and pure titanium/SUS 821L1 duplex stainless steel [J]. Transactions of Nonferrous Metals Society of China, 2021, 31 (9): 2687-2702.

[16] SATOH G, YAO Y L, QIU C. Strength and microstructure of laser fusion-welded Ti–SS dissimilar material pair [J]. The International Journal of Advanced Manufacturing Technology, 2013, 66 (1): 469-479.

[17] CHEN S, ZHANG M, HUANG J, et al. Microstructures and mechanical property of laser butt welding of titanium alloy to stainless steel [J]. Materials & Design, 2014, 53: 504-511.

[18] LIU Y, ZHANG Y, GUO Z, et al. Effect of laser power, speed and offset on the welding performance of 304 SS/Al2O3 ceramics [J]. Ceramics International, 2024, 50 (3): 5384-5401.

[19] ZHANG Y, SUN D, GU X, et al. A hybrid joint based on two kinds of bonding mechanisms for Titanium alloy and stainless steel by pulsed laser welding [J]. Materials Letters, 2016, 185: 152-155.

[20] CHEN H C, BI G, LEE B Y, et al. Laser welding of CP Ti to stainless steel with different temporal pulse shapes [J]. Journal of Materials Processing Technology, 2016, 231: 58-65.

[21] ZHANG Y, ZHOU J, SUN D, et al. Nd: YAG laser welding of dissimilar metals of titanium alloy to stainless steel without filler metal based on a hybrid connection mechanism [J]. Journal of Materials Research and Technology, 2020, 9 (2): 1662-1672.

[22] 陈言坤。钛、钢及陶瓷异种材料的激光焊接工艺研究 [D]. 乌鲁木齐:新疆大学,2021. CHEN Y K. The research of laser welding process of titanium, steel and ceramic dissimilar materials [D]. Urumqi: Xinjiang University, 2021.

[23] ZHANG Y, SUN D, GU X, et al. Strength improvement and interface characteristic of direct laser welded Ti alloy/stainless steel joint [J]. Materials Letters, 2018, 231: 31-34.

[24] YU J, ZHANG H T, WANG B, et al. Dissimilar metal joining of Q235 mild steel to Ti6Al4V via resistance spot welding with Ni–Cu interlayer [J]. Journal of Materials Research and Technology, 2021, 15: 4086-101.

[25] LI T, XU J, BI X, et al. Microstructure evolution and crack propagation mechanism during laser lap welding of Ti6Al4V and DP780 steel with CoCrNi powder [J]. Materials & Design, 2022, 223: 111126.

[26] TOMASHCHUK I, SALLAMAND P, ANDRZEJEWSKI H, et al. The formation of intermetallics in dissimilar Ti6Al4V/copper/AISI 316 L electron beam and Nd:YAG laser joints [J]. Intermetallics, 2011, 19 (10): 1466-73.

[27] ROMINIYI A L, MASHININI P M. A critical review of microstructure and mechanical properties of laser welded similar and dissimilar titanium alloy joints [J]. Journal of Advanced Joining Processes, 2024, 9: 100191.

[28] PUGACHEVA N B, MAKAROV A V, SENAEVA E I, et al. Crystallization of dissimilar Ti/Cu/steel laser welds [J]. Journal of Crystal Growth, 2019, 526: 125212.

[29] LONG L Y, SHUANG D H, XIANG L T, et al. Effect of thickness of transition layer on the microstructure and properties of the titanium/stainless steel welds with oscillating laser [J]. Journal of Materials Research and Technology, 2022, 18: 210-22.

[30] ZHANG Y, ZHOU J, SUN D, et al. Three-pass laser welding of Ti alloy-stainless steel using Nb and Ni interlayers [J]. Journal of Materials Research and Technology, 2020, 9 (2): 1780-1784.

[31] YU D, ZHANG Y, HOSSEINI S R E, et al. Element diffusion and microstructure evolution at interface of stainless steel/Ti alloy joint by laser welding with AgCuTi filler metal [J]. Journal of Materials Research and Technology, 2023, 24: 6463-6472.

[32] TOMASHCHUK I, GREVEY D, SALLAMAND P. Dissimilar laser welding of AISI 316L stainless steel to Ti6–Al4–6V alloy via pure vanadium interlayer [J]. Materials Science and Engineering: A, 2015, 622: 37-45.

[33] ZHANG Y, ZHOU J, SUN D, et al. Two pass laser welding of TC4 Titanium alloy to 301L stainless steel via pure V interlayer [J]. Journal of Materials Research and Technology, 2020, 9 (2): 1400-1404.

[34] SHI Z, CUI L, HE D, et al. Enhanced strength of laser welded steel/titanium butt joints with vanadium multi-layers and a copper plate as a composite intermediate layer [J]. Optics & Laser Technology, 2025, 180: 111478.

[35] ZHANG Y, CHEN Y K, ZHOU J P, et al. Characterization of laser beam offset welding of titanium to steel with 38Zn-61Cu alloy filler [J]. Optics & Laser Technology, 2020, 127: 106195.

[36] HAO X H, DONG H G, XIA Y Q, et al. Microstructure and mechanical properties of laser welded TC4 titanium alloy/304 stainless steel joint with (CoCrFeNi) 100-xCux high-entropy alloy interlayer [J]. Journal of Alloys and Compounds, 2019, 803: 649-57.

[37] KASHAEV N, VENTZKE V, STEPANOV N, et al. Laser beam welding of a CoCrFeNiMn-type high entropy alloy produced by self-propagating high-temperature synthesis [J]. Intermetallics, 2018, 96: 63-71.

[38] NAM H, PARK C, MOON J, et al. Laser weldability of cast and rolled high-entropy alloys for cryogenic applications [J]. Materials Science and Engineering: A, 2019, 742: 224-30.

[39] NAM H, PARK C, KIM C, et al. Effect of post weld heat treatment on weldability of high entropy alloy welds [J]. Science and Technology of Welding and Joining, 2018, 23 (5): 420-427.

[40] CHATTOPADHYAY A, MUVVALA G, SARKAR S, et al. Mitigation of cracks in laser welding of titanium and stainless steel by in situ nickel interlayer deposition [J]. Journal of Materials Processing Technology, 2022, 300: 117403.

[41] 胡青松,闫朝阳,蒋凡,等。多电极电弧焊接与增材制造技术的现状与未来趋势 [J]. 材料工程,2025, 53 (5): 17-34. HU Q S, YAN Z Y, JIANG F, et al. Current status and future trends of multielectrode arc welding and additive manufacturing technology [J]. Journal of Materials Engineering, 2025, 53 (5): 17-34.

[42] HAO X, DONG H, LI S, et al. Lap joining of TC4 titanium alloy to 304 stainless steel with fillet weld by GTAW using copper-based filler wire [J]. Journal of Materials Processing Technology, 2018, 257: 88-100.

[43] LIU S, CHENG Z, LI Y, et al. Intermetallic phase evolution and strengthening mechanisms of the titanium and stainless steel lap joints welded by interrupted pulsed arc welding [J]. Intermetallics, 2024, 169: 108291.

[44] HAO X, DONG H, YU F, et al. Arc welding of titanium alloy to stainless steel with Cu foil as interlayer and Ni-based alloy as filler metal [J]. Journal of Materials Research and Technology, 2021, 13: 48-60.

[45] OLIVEIRA M J C, MELO R H F, MACIEL T M, et al. Microstructural evaluation and mechanical behaviour of dissimilar niti-stainless steel joints welded by micro gas tungsten arc welding [J]. Materials Chemistry and Physics, 2019, 224: 137-47.

[46] MOU G, SHENG H, ZHENG K, et al. Dual-interfacial alloying mechanism in Ti-steel laminated metal composite fabricated by wire-arc directed energy deposition using a Cu-Ni interlayer [J]. Journal of Alloys and Compounds, 2025, 1010: 177396.

[47] LIU K, LI Y, WANG J. Improving the interfacial microstructure evolution of Ti/stainless steel GTA welding joint by employing Cu filler metal [J]. Materials and Manufacturing Processes, 2016, 31 (16): 2165-2173.

[48] HAO X H, WEI X L, LI S H, et al. Microstructural and mechanical properties of ultrasonically assisted titanium-steel dissimilar metal fusion welds [J]. Journal of Materials Research and Technology, 2025, 35: 1400-8.

[49] GUO C, FAN Q, WU Y, et al. A review on composition design and microstructure analysis of interlayers in titanium alloy/steel dissimilar connections [J]. Materials Today Communications, 2025, 42: 111361.

[50] SONG T F, JIANG X S, SHAO Z Y, et al. Microstructure and mechanical properties of vacuum diffusion bonded joints between Ti-6Al-4V titanium alloy and AISI316L stainless steel using Cu/Nb multi-interlayer [J]. Vacuum, 2017, 145: 68-76.

[51] ZHANG W, YANG Y, ZHANG K, et al. Interfacial microstructure and mechanical property of dissimilar resistance spot welded joint of TC4 titanium alloy and 316L stainless steel with nickel interlayer [J]. Journal of Materials Research and Technology, 2024, 32: 1946-1958.

[52] 郝晓虎. TC4 钛合金 / 304 不锈钢薄板钨极氩弧焊接头组织及性能研究 [D]. 大连:大连理工大学,2020. HAO X H. Microstructure and mechanical properties of TC4 titanium alloy/304 stainless steel sheets gas tungsten arc welded joint [D]. Dalian: Dalian University of Technology, 2020.

[53] LIU D, MA Z, MAO Y, et al. Microstructure and mechanical properties of butt-welded Ti/steel bimetallic sheet using various multi-principal filler wires [J]. Materials Today Communications, 2024, 41: 110590.

[54] CHENG Z, HUANG J, YE Z, et al. Butt brazing of titanium alloys/stainless steel plates by MIG-TIG double-sided arc welding process with copper filler metal [J]. Journal of Materials Research and Technology, 2019, 8 (1): 1566-1570.

[55] CHU Q L, ZHANG M, LI J H, et al. Experimental investigation of explosion-welded CP-Ti/Q345 bimetallic sheet filled with Cu/V based flux-cored wire [J]. Materials & Design, 2015, 67: 606-614.

[56] JIAN S, LIU K, LI J, et al. Effect of interlayer on interfacial microstructure and properties of Ni80Cr20/TC4 vacuum diffusion bonded joint [J]. Vacuum, 2023, 208: 111738.

[57] HAO X, DONG H, LI P, et al. Dissimilar joining of TC4 alloy to ST16 steel by GTAW [J]. Journal of Manufacturing Processes, 2019, 37: 413-417.

[58] LI J, LIU Y, GAO Y, et al. Benefits of interfacial regulation with interlayers in laser welding Ti6Al4V/316L steel [J]. Optics & Laser Technology, 2020, 125: 106007.

[59] ZHANG Y, HUANG J, CHENG Z, et al. Study on MIG-TIG double-sided arc welding-brazing of aluminum and stainless steel [J]. Materials Letters, 2016, 172: 146-148.

[60] LIU S, HUANG S, CHENG Z, et al. Regulation of the microstructure and mechanical properties of the immiscible Fe/Mg dissimilar metal joints using MIG-TIG double-sided arc welding-brazing [J]. Journal of Materials Research and Technology, 2024, 32: 4339-4350.

[61] CHENG Z, YE Z, HUANG J, et al. Influence of heat input on the intermetallic compound characteristics and fracture mechanisms of titanium-stainless steel MIG-TIG double-sided arc welding joints [J]. Intermetallics, 2020, 127: 106973.

[62] POLÁKOVÁ N, DOSTÁL P. CMT welding of titanium and stainless steel using CuSi3 electrode [J]. Acta Universitatis Agriculturae et Silviculturae Mendelianae Brunensis, 2019, 67 (1): 147-153.

[63] BELLAMKONDA P N, DWIVEDY M, ADDANKI R. Cold metal transfer technology - a review of recent research developments [J]. Results in Engineering, 2024, 23: 102423.

[64] PARDAL G, GANGULY S, WILLIAMS S, et al. Dissimilar metal joining of stainless steel and titanium using copper as transition metal [J]. The International Journal of Advanced Manufacturing Technology, 2016, 86 (5): 1139-1150.

[65] 吴鹏飞。活性气体辅助钛/钢 CMT 焊接工艺及机理研究 [D]. 哈尔滨:哈尔滨工业大学,2020. WU P F. Research on active gas assisted Ti/Fe CMT welding process and mechanism [D]. Harbin: Harbin Institute of Technology, 2020.

[66] MOU G, HUA X, WANG M, et al. Effects of Ni addition on removing Fe-Ti intermetallic compounds in cold metal transfer arc-brazed TC4/304L dissimilar joints [J]. Journal of Manufacturing Processes, 2019, 38: 104-112.

[67] JIN P, LIU Y, SUN Q, et al. Wetting mechanism and microstructure evolution of TC4/304 stainless steel joined by CMT with an assisted hybrid magnetic field [J]. Journal of Alloys and Compounds, 2020, 819: 152951.

[68] JIN P, SUN Q, LIU Y, et al. Microstructural evolution and mechanical property of TC4/304 stainless steel joined by CMT using a CuSi3 filler wire [J]. Journal of Manufacturing Processes, 2020, 60: 308-317.

[69] WEN X, LIU S, GAO X, et al. Investigation of microstructure and mechanical properties in dissimilar-metal welding between ferritic stainless steel and Co-based superalloy using electron beam welding [J]. Journal of Materials Research and Technology, 2023, 26: 5177-5192.

[70] YIN Q, CHEN G, TENG X, et al. Microstructural evolution and mechanical properties of molybdenum and dissimilar material electron beam welded joint with beam offset variation [J]. Vacuum, 2024, 228: 113474.

[71] WANG T, ZHANG B G, FENG J C. Influences of different filler metals on electron beam welding of titanium alloy to stainless steel [J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (1): 108-114.

[72] 郭松涛,吕林,聂远超,等。真空电子束焊接钛钢复合板组织及性能研究 [J]. 冶金与材料,2023, 15 (5): 1-3. GUO S T, LÜ L, NIE Y C, et al. Study on Microstructure and properties of vacuum electron beam welded titanium steel clad plate [J]. Metallurgy and Materials, 2023, 15 (5): 1-3.

[73] TOMASHCHUK I, SALLAMAND P, BELYAVINA N, et al. Evolution of microstructures and mechanical properties during dissimilar electron beam welding of titanium alloy to stainless steel via copper interlayer [J]. Materials Science and Engineering: A, 2013, 585: 114-122.

[74] 刘夫,李士凯,蒋鹏,等。钛/钢异种金属焊接技术的研究进展 [J]. 材料开发与应用,2020, 35 (2): 67-74. LIU F, LI S K, JIANG P, et al. Development progress of welding technologies of titanium/steel dissimilar metal [J]. Development and Application of Materials, 2020, 35 (2): 67-74.

[75] 王亚荣,樊亚丽,余洋。电镀阻隔层对钛/钢电子束焊接接头性能的影响 [J]. 稀有金属材料与工程,2018, 47 (1): 299-304. WANG Y R, FAN Y L, YU Y. Effect of isolation coatings on mechanical property of electron beam welding joint of titanium alloy to stainless-steel [J]. Rare Metal Materials and Engineering, 2018, 47 (1): 299-304.

[76] WANG T, ZHANG B, CHEN G, et al. High strength electron beam welded titanium–stainless steel joint with V/Cu based composite filler metals [J]. Vacuum, 2013, 94: 41-47.

[77] WANG T, ZHANG B G, CHEN G Q, et al. Electron beam welding of Ti-15-3 titanium alloy to 304 stainless steel with copper interlayer sheet [J]. Transactions of Nonferrous Metals Society of China, 2010, 20 (10): 1829-1834.

[78] ZHANG B G, ZHAO J, LI X P, et al. Electron beam welding of 304 stainless steel to QCr0.8 copper alloy with copper filler wire [J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (12): 4059-4066.

[79] NIU H, JIANG H C, ZHAO M J, et al. Effect of interlayer addition on microstructure and mechanical properties of NiTi/stainless steel joint by electron beam welding [J]. Journal of Materials Science & Technology, 2021, 61: 16-24.

[80] WANG T, ZHANG F, LI X, et al. Interfacial evolution of explosively welded titanium/steel joint under subsequent EBW process [J]. Journal of Materials Processing Technology, 2018, 261: 24-30.

[81] 徐锦锋,郭嘉宝,田健,等。基于焊缝金属高熵化的钛/钢焊材设计与制备 [J]. 铸造技术,2014, 35 (11): 2674-2676. XU J F, GUO J B, TIAN J, et al. Design and preparation of welding materials applied to welding titanium and steel based on weldmetal high entropy converting [J]. Foundry Technology, 2014, 35 (11): 2674-2676.

[82] 翟秋亚,刘帅宾,田甜,等。基于焊缝高熵化的 TA2 与 0Cr18Ni9 板材 TIG 焊分析 [J]. 焊接学报,2021, 42 (4): 79-83, 101. ZHAI Q Y, LIU S B, TIAN T, et al. Analysis on TIG welding of TA2 and 0Cr18Ni9 plate based on high entropy of weld [J]. Transactions of the China Welding Institution, 2021, 42 (4): 79-83.

[83] 翟秋亚,刘帅宾,杨全虎,等. Ta1/Ta8Ni30Cr20Cu42/0Cr18Ni9 储能焊接头组织与性能 [J]. 焊接学报,2020, 41 (10): 60-64, 86, 101. ZHAI Q Y, LIU S B, YANG Q H, et al. Microstructure and properties of Ta1/Ta8Ni30Cr20Cu42/0Cr18Ni9 energy storage welding joint [J]. Transactions of the China Welding Institution, 2020, 41 (10): 60-64.

基金项目

国家自然科学基金 (52305355);中国博士后科学基金面上项目 (2023M743244);高性能新型焊接材料全国重点实验室开放课题 (SKLABFMT-2023-01)

(注,原文标题:钛_钢异种金属熔化焊研究进展)