发布日期:2025-12-20 15:34:27

引言

钛合金因其密度小、强度高、力学性能优异等综合性能,在航空航天、船舶、核、生物等诸多领域得到广泛应用 [1]。在关键设备的制造过程中,管对接焊缝作为关键承压焊缝,长期服役于高温、高压、腐蚀及循环载荷等工况,其可靠性直接决定构件乃至设备安全性及服役寿命。焊接过程中,不均匀温度场引发的热胀冷缩差异及微观组织复杂演变,不可避免地会导致焊缝及热影响区产生残余应力。这类残余应力与服役载荷叠加后,易诱发应力腐蚀开裂与疲劳失效,成为影响产品质量的潜在关键要素之一。

目前,焊接残余应力由早期的试验法逐渐转变为仿真与试验结合的方法。管德清 [2] 等人采用有限元法模拟十字接头的焊接过程,获得了焊接残余应力分布规律,并建立了疲劳裂纹萌生寿命的预测方法。彭景亮 [3] 等人采用热弹塑性非线性有限元计算方法对 304 不锈钢管焊接残余应力和变形进行模拟,获得了焊接残余应力,并通过试验验证了残余应力分布规律。王亚茹 [4] 等人借助 ABAQUS 有限元模拟软件,模拟不同工艺下 TA10/Q345 复合管焊接残余应力分布,探究焊接残余应力与各因素的关系,从而指导实际焊接。杨波 [5] 等人对四种典型形状焊缝的 TC4 钛合金试件进行数值模拟,并对比分析了有无焊接残余应力对试件疲劳寿命的影响。然而,目前针对钛合金焊接工艺与残余应力的影响关系以及残余应力对疲劳寿命影响的研究还比较少,为更好地支撑焊接工艺的优化,有必要深入研究钛合金焊缝的焊接残余应力分布及其对疲劳寿命的影响,为焊缝以及设备质量提升和服役安全性提升奠定基础。

本文针对钛合金管对接焊缝的焊接及服役过程开展数值模拟研究,首先基于 ABAQUS 建立焊接过程的数值模拟模型,选取合适的热源模型,采用顺序耦合的热弹塑性法获得管对接焊缝温度、残余应力分布规律,并与实测结果进行对比,最后基于 FE-SAFE 建立疲劳寿命仿真模型,分析管对接焊缝的疲劳寿命,为焊接工艺的优化提供数据参考。

1、研究方法

1.1 管对接焊缝制备

母材采用 1.5 mm 壁厚的 Ti-2Al-2.5Zr 管材和 Ti-4Al-2V 棒材加工而成的管材,材料成分如表 1 所示。焊接接头采用对接形式,焊缝结构如图 1 所示,焊接工艺采用钨极惰性气体保护焊 (GTAW),分为打底焊和填丝焊两道工序,焊材选用 TA16-CB 钛合金焊丝。焊接工艺参数优化如下:保护气体采用氩气,流量为 10~15 L/min,打底焊基值电流为 25 A,脉冲电流为 43~58 A,焊接速度 90 mm/min;填丝焊基值电流为 35 A,脉冲电流为 50~61 A,焊接速度 110 mm/min。

表 1 母材化学成分 (质量分数,%)

Table 1 Chemical composition of base metal (wt. %)

| 合金类型 | Al | Zr | V | Fe | C |

| Ti-2Al-2.5Zr | 1.8~2.5 | 2.0~3.0 | - | ≤0.07 | ≤0.03 |

| Ti-4Al-2V | 3.8~4.5 | - | 1.4~2.5 | ≤0.05 | ≤0.03 |

1.2 残余应力测试

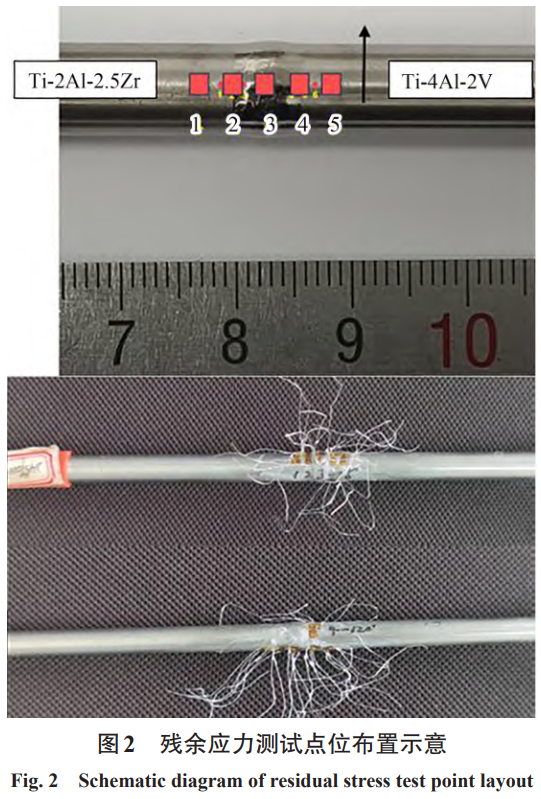

依据 GB/T 31218-2014《金属材料 残余应力测定 全释放应变法》标准,采用全释放应变法针对管对接焊缝进行残余应力测试,测试位置涵盖母材、热影响区及焊缝区,测试位置如图 2 所示。选取检验合格的管对接焊缝,对焊缝表面进行初步打磨处理后,基于选择的测试位置贴覆应变片 (BE12005AA 单轴片) 并测量初始预应变,测试点从焊缝中心每隔 4 mm 布置 1 点,共 5 个点。按照标准要求,采用全应变 R-N 切割法对待测位置进行试样切割解剖,确保残余应力充分释放并记录应变值。

残余应力计算基于胡克定律,考虑双向应力状态对测试结果的影响,计算公式如下:

式中, σ 1 、 σ 2 分别为两个主方向的残余应力 (MPa);E 为钛合金弹性模量,取值 110 GPa;μ 为泊松比,取值 0.33; Δε 1 、 Δε 2 分别为两个主方向的应变释放量。

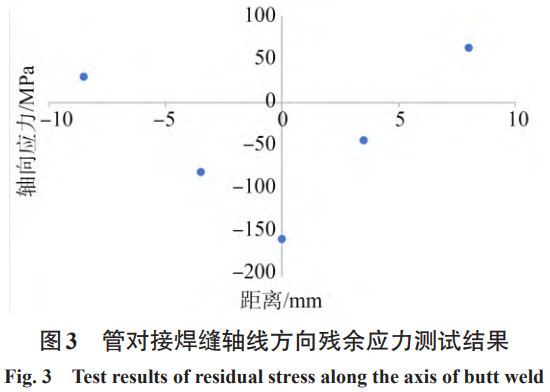

通过上述测试和计算,获得沿管对接焊缝轴线 (X 方向) 的残余应力分布结果,测试结果如图 3 所示。

2、管对接焊缝残余应力分析

基于管对接焊缝的几何尺寸建立三维几何模型并导入 ABAQUS 软件,完成网格划分,再通过添加钛合金材料的热物理性能及力学性能参数完成材料属性赋予,依据实际焊接条件施加热边界条件及力边界条件,其次利用 DFLUX 子程序加载热源模拟焊接过程空间热流分布从而获得温度场分布结果,最后基于顺序耦合的热弹塑性法,将温度场结果导入模型求解出焊接过程及焊后的残余应力分布。

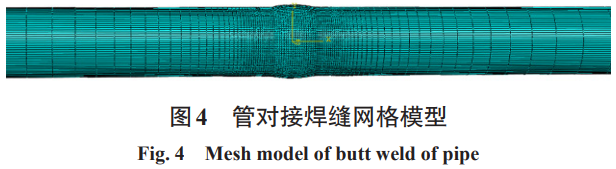

2.1 网格模型

为平衡计算精度及计算效率,采用六面体结构单元及渐变网格的方法完成网格划分,即在焊缝及其附近采用 0.25 mm 的小网格尺寸,而远离焊缝区则逐渐转为稀疏,由 0.25 mm 逐渐过渡到 5 mm,如图 4 所示,网格数量约 6 万个。热学计算时选用 DC3D8 单元,力学计算时选用 C3D8R 单元。

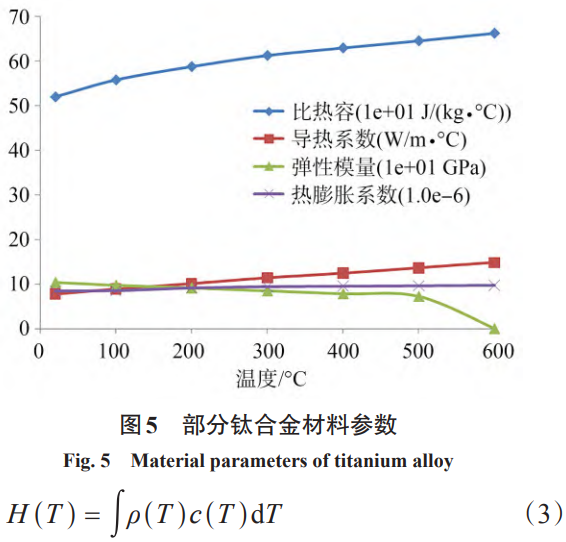

2.2 材料属性

焊接过程是一个温度发生剧烈变化的瞬态过程,而钛合金等金属材料的性能大多与温度密切相关。为确保仿真计算结果更接近实际焊接过程,需要设置相应的材料属性,包括各材料随温度变化的热物理性能,如密度、导热系数、比热容、热焓、热膨胀系数,以及力学性能参数,弹性模量、泊松比、屈服强度、抗拉强度等。同时为了准确模拟焊接过程的热应变过程,在计算时假设材料屈服行为服从 Von-Mises 屈服准则,且满足塑性硬化准则。Ti-2Al-2.5Zr 和 Ti-4Al-2V 作为两种成分接近的钛合金,根据前期研究成果和文献调研资料,该两种钛合金的性能接近,可归一化处理,材料性能如图 5 所示 [6-7]。并采用热焓法模拟相变过程的内能变化量,如式 (3) 所示:

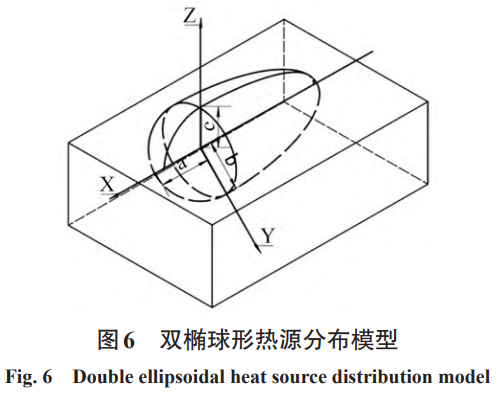

2.3 热源模型

为更好地描述焊接过程热流分布状态,研究人员建立了不同的热源模型 [8-9],从最开始的集中热源模型、到 2D 高斯表面热源再到双椭球形模型,经过多年试验积累,逐步形成了适用于不同焊接方法的热源模型。针对本文所涉及的自动钨极氩弧焊,采用双椭球形热源模型进行描述,如图 6 所示。该模型不仅可以考虑热源在厚度方向的热效应,同时也兼顾了焊接电弧的挖掘和搅拌效应,能够比较接近氩弧焊实际焊接过程的热流分布,从而准确计算出焊接过程的温度场分布结果。

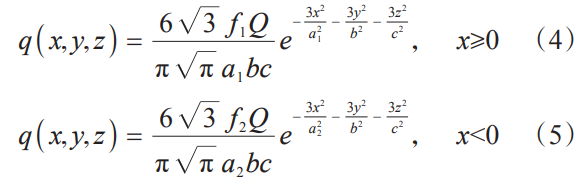

由于椭球内热源分布在前半部分温度梯度变化迅速,而后半部分温度梯度变化较为缓慢,因此,数学表达式表示如下:

式中, Q = ηUI; a 1 、 a 2 、b、c 为椭球形状参数;η 为热源效率; f 1 、 f 2 为椭球前半部分及后半部分的能量分数,且 f 1 + f 2 = 2。

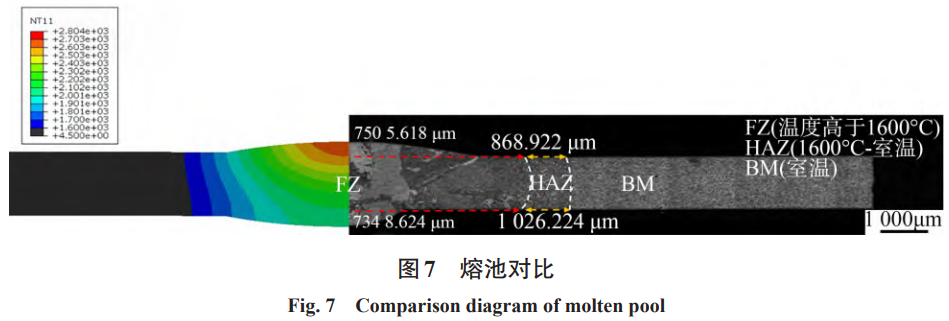

基于 Fortran 语言编写 Dflux 热源子程序,从而实现热流分布函数的定义,并通过 body heat flux 施加在焊缝及其周围区域。根据实际焊接工艺参数首先开展热源校核,调节热源如双椭球各形状参数,分别进行初始运算,观察数值模拟中的熔池形状,不断迭代运算,最终获得同实际熔池形状接近一致的热源模型。熔池对比如图 7 所示。

2.4 边界条件

依据实际焊接条件,将环境初始温度和工件设置为 20 ℃。考虑到焊接过程管内外均充盈着氩气进行保护,设置热接触条件包括热对流以及热辐射,其中热对流如式 (6) 所示,热辐射如式 (7) 所示:

式中,Q 为热量;T 为模型表面温度; T 0 为环境温度;α 为对流换热系数;σ 为辐射系数;ε 为物体的辐射率。

考虑到焊接过程夹具两侧均夹紧管,焊接过程约束条件设置为管两端面节点,焊后卸载过程约束条件设置为三点约束,如图 8 所示。

2.5 温度场分析

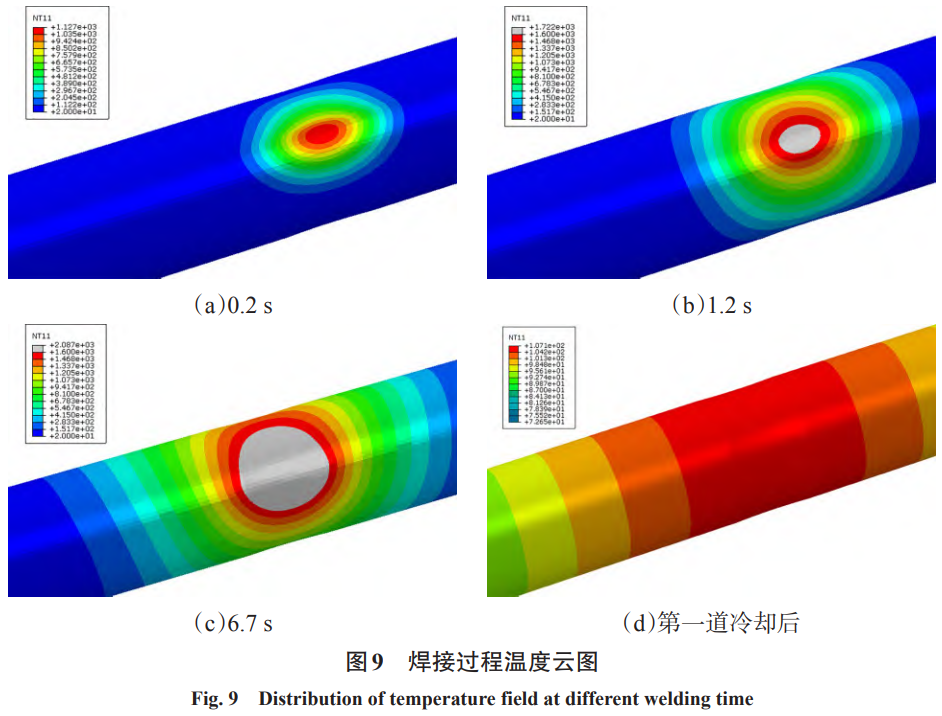

根据建立的管对接焊缝的有限元分析模型,提交瞬态分析求解后获得温度场计算结果。管对接焊缝在第一道自熔焊中预熔过程的温度场分布云图分布如图 9 (a)、9 (b) 所示,从深蓝色到亮红色依序表示温度从低到高,灰色区域则表示该区域达到钛合金熔化温度。焊接过程中热源模拟实际焊接工况,沿预设轨迹进行周向旋转移动,热源前方等温线密集且温度梯度大,热源后方等温线稀疏且温度梯度小,在预熔前期温度较低,0.2 s 时刻的焊缝中心温度为 1127 ℃,焊缝区域未熔化,随着热流持续分布和热量累积,焊缝最高温度逐渐升高而达到熔点,实现焊缝区域的熔化。图 9 (c)、9 (d) 展示了其他时间下温度分布云图,熔池大小与金相结果接近趋势吻合、尺寸接近。在焊接过程中,通过 Abaqus 子程序加载的热源沿着预设的焊接轨迹进行移动,焊缝起始部位的温度将部分热量导向周围区域,最后逐渐开始降温。

2.6 应力场分析

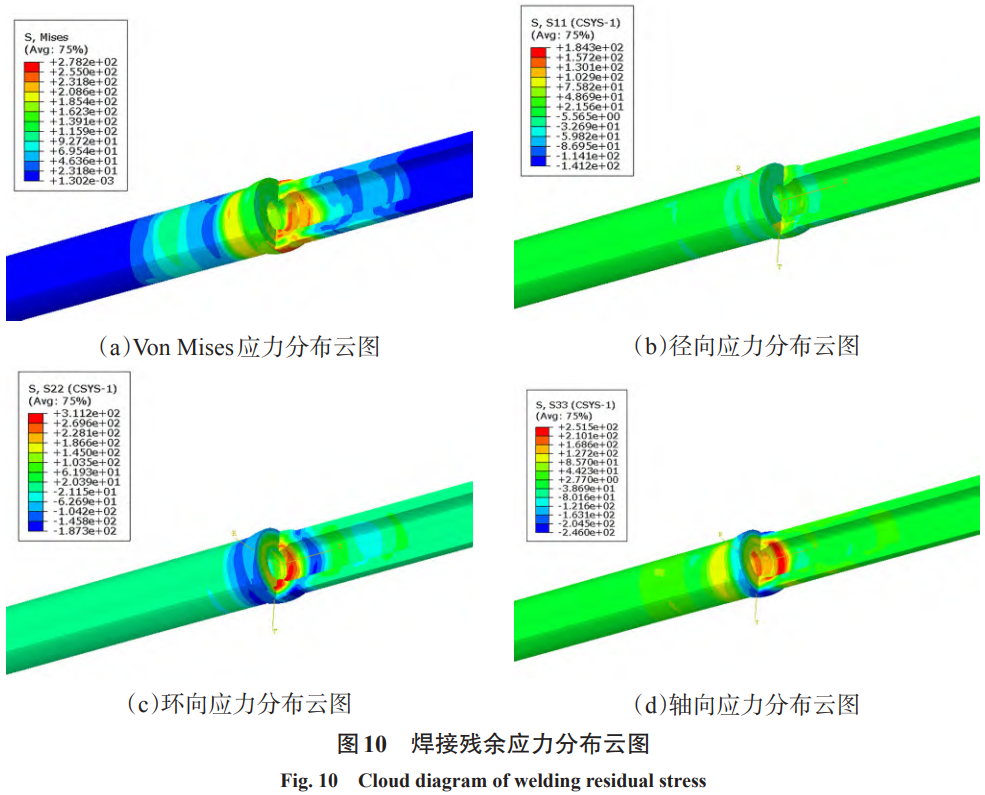

将瞬态温度场模拟结果导入力学模型,计算得到焊后残余应力场。图 10 (a) 所示的 Von Mises 等效应力云图表明,应力集中区域主要位于焊缝熔合线附近及管内壁处,最大等效应力约为 278 MPa,没有达到钛合金屈服极限。同时,建立以管轴向为 Z 方向的柱坐标系,详细分析分向应力,各应力分量的分布云图如图 10 (b)~10 (d) 所示:径向应力云图显示焊缝中心区内侧存在残余拉应力,其他区域应力较低;环向应力云图显示焊缝中心区内壁存在较大的拉应力,焊缝表面呈现为压应力,且在焊缝熔合区边缘处存在较大的压应力;轴向应力云图显示焊缝外表面均存在较大的压应力,管内壁则有较大的拉应力。

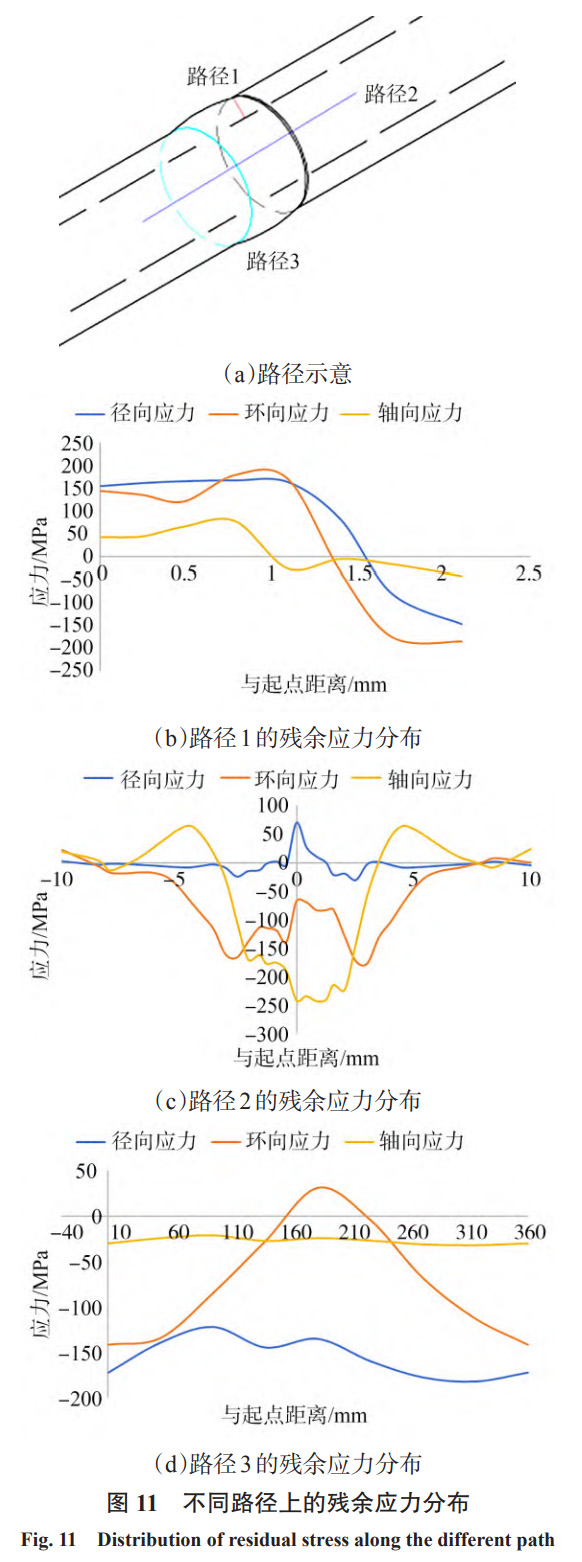

管对接焊缝在服役过程中受到腐蚀环境、流致振动等影响,焊缝表面若存在较大的残余拉应力,会促进腐蚀及裂纹扩展,严重威胁结构服役安全性,因此需要详细对焊缝各分向应力进行分析。选取管板焊缝不同路径开展应力分析,如图 11 (a) 所示,其中路径 1 为焊缝厚度方向 (自内向外),路径 2 为焊缝横向 (母材 - 热影响区 - 熔合区 - 热影响区 - 母材),路径 3 为焊缝熔合区边缘周向整圈;图 11 (b)~11 (d) 分别为三条路径上的应力分量分布曲线,其中蓝色、红色、橙色曲线依次对应径向应力、环向应力、轴向应力。沿路径 1 (见图 11 (b)),管对接焊缝自内向外径向应力、环向应力和轴向应力逐渐由拉应力转变为压应力,环向应力波动较小。沿路径 2 (见图 11 (c)),管对接焊缝整圈的径向应力和轴向应力基本平衡,这是由于焊接过程中整圈焊缝在较低温度时冷却速率接近,其在环向和轴向的拉伸收缩的趋势接近;而环向应力在起弧点最大,沿着起弧点两侧对称分布。沿路径 3 (见图 11 (d)),焊缝外表面的应力分布整体呈对称分布,两侧应力分布趋势一致,从母材到热影响区再到熔合区中心,径向应力非常小,环向应力整体呈现压应力,压应力绝对值先增大后减小,在熔合区边缘处压应力最大;轴向应力由母材边缘的较小应力,先减小后增大,最后在熔合区中心呈现较大的压应力。

结合应力云图分析可知:环向应力在焊缝中心区内壁表现为较大的拉应力,自内向外逐渐减少,焊缝表面呈现为压应力,且在焊缝熔合区边缘处存在较大的压应力;轴向应力在焊缝中心区自内壁到外表面,应力先增大后减小,由拉应力最终转换为压应力,在焊缝外表面存在较大的压应力。

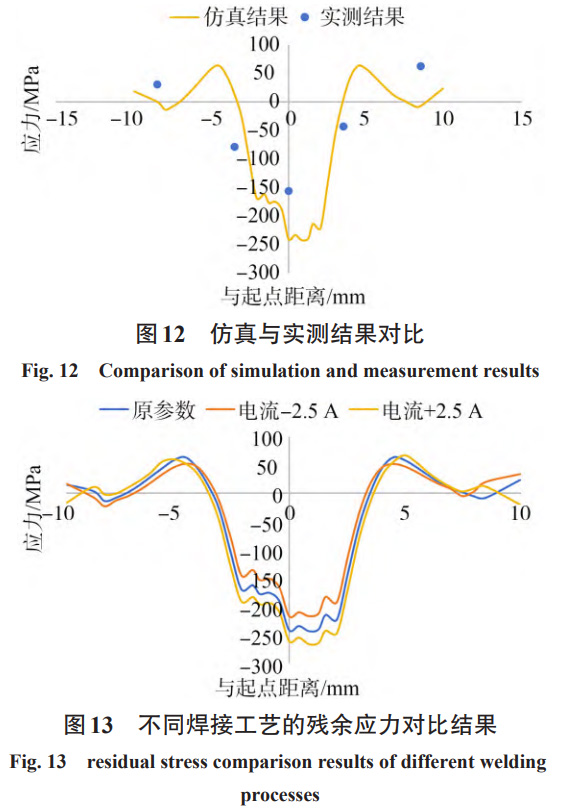

为验证数值仿真的可靠性,选取路径 2 的环向应力与轴向应力仿真结果,与全释放应变法实测数据进行对比,如图 12 所示。结果显示,仿真与实测的应力分布趋势接近,从母材到热影响区再到焊缝中心呈现由拉应力转变为压应力,再逐渐增大压应力的趋势,残余应力结果的数值水平基本相当,印证了焊接仿真的准确性。

2.7 不同焊接工艺的应力结果对比

以路径 2 轴向应力为参考,对不同焊接电流下残余应力进行对比分析,结果如图 13 所示。随着焊接电流的增加,路径 2 的轴向应力都有一定幅度的增大,整体分布趋势接近一致。这是由于电流提高以后,焊接区域单位时间内吸收的热流增加,即线能量增加,从而使得热膨胀量增大,致使热膨胀引起的热应变增大,一定程度上增加了残余应力。

3、疲劳寿命计算

管对接焊缝长期受到升温升压 - 降温降压的循环载荷,针对此特点,采用 ABAQUS 中 FE-SAFE 模块对其疲劳寿命进行预测。具体步骤如下:(1) 应力计算,首先加载焊接过程产生的残余应力,再在 ABAQUS 中加载服役工况并进行应力分析,获得应力计算结果;(2) 读取应力计算结果,在 FE-SAFE 模块中调用应力计算结果;(3) 定义疲劳载荷谱,选择 Brown-Miller 模型,在 FE-SAFE 模块中定义循环次数和比例因子;(4) 添加材料 S-N 曲线;(5) 疲劳计算,提交求解器进行疲劳寿命仿真计算;(6) 结果查看和分析,在 ABAQUS 后处理模块中导入计算结果文件,查看疲劳寿命计算结果 [10]。

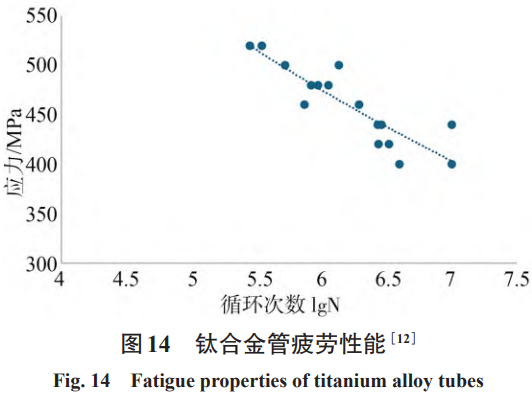

采用上述方法,对管对接焊缝的疲劳寿命进行计算。在 ABAQUS 中将焊接残余应力作为初始条件导入模型并完成应力分析,形成预应力场,最大预应力为 278 MPa,并建立不添加焊接应力的模型作为对照组,预应力为 0 MPa。两种模型中均针对管对接焊缝内壁加载参考服役过程的最大水压 (17.2 MPa) 和最高服役温度 (350 ℃)[11],获得管对接焊缝在服役工况下的残余应力分布,提取其峰值应力。将计算获得的峰值应力数据导入 FE-SAFE 软件中,并加载载荷比为 0.1 的严苛条件,通过添加钛合金管 S-N 曲线 (见图 14),完成疲劳寿命计算。

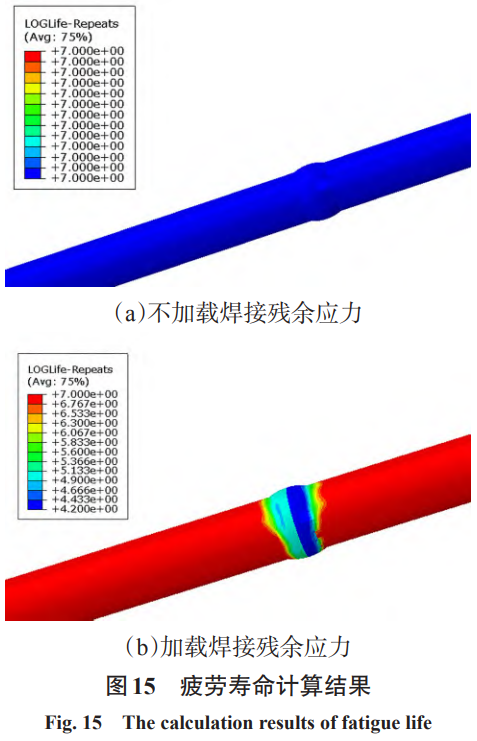

图 15 为计算得到的疲劳寿命云图,从图中可看出,疲劳寿命较短的部位主要位于焊缝热影响区,图 15 (a) 为不加载焊接残余应力所获得的疲劳寿命,数值为大于 10 7次,图 15 (b) 为加载焊接残余应力所获得的疲劳寿命,数值为 10 4.2次。计算结果表明,焊接残余应力的存在使接头的疲劳寿命降低了超过 3 个数量级。但该数值仍远超过设计规定的使用寿命,证明该钛合金管对接焊缝的抗疲劳性能能够满足服役的要求。

结论

本文基于数值模拟的方法,采用 ABAQUS 软件及 FE-SAFE 模块建立了钛合金管对接焊缝的焊接数值模拟模型、寿命预测仿真,计算分析了焊接过程的温度场、应力的分布情况,对比了仿真及实测获得的残余应力结果,对比了不同焊接工艺的残余应力分布规律,并求解了焊缝在制定服役工况下的疲劳寿命,得到了如下结论:

(1) 采用全释放应变法及仿真获得的管对接焊缝残余应力分布趋势一致,从母材到热影响区再到焊缝中心,轴向应力由拉应力转变为压应力,并逐渐增大,最大压应力位于熔合区中心。

(2) 在其他焊接条件相同的情况下,焊接后的残余应力与线能量呈正相关,随着电流的增大,焊接残余应力逐渐增大。

(3) 基于 FE-SAFE 平台与 Brown-Miller 多轴疲劳模型,实现了服役工况下焊缝疲劳寿命的精准预测。不考虑残余应力时,焊缝疲劳寿命为大于 10 7次;考虑残余应力时,疲劳寿命降至 10 4.2次,均远超过服役寿命要求,满足设计要求。

参考文献:

[1] 宋怡漾。小直径厚壁钛合金管对接焊缝产生微气孔缺陷原因分析及控制研究 [J]. 热加工工艺,2014 (11):197-200. SONG Y Y. Analysis of Causes and Control Measures for Micro-Porosity Defects in Butt Welds of Small-Diameter Thick-Walled Titanium Alloy Tubes [J]. Hot Working Technology, 2014 (11):197-200.

[2] 彭景亮,陈丹发,李沛,等. SUS304 不锈钢管对接焊缝的残余应力及变形的数值模拟 [J]. 焊管,2019,42 (02):42-46. PENG J L, CHEN D F, LI P, et al. Numerical Simulation of Residual Stress and Deformation in Butt Welds of SUS304 Stainless Steel Tubes [J]. Welded Pipe, 2019, 42 (02):42-46.

[3] 管德清,丁湘泽,潘嫣然。考虑残余应力影响的焊接结构疲劳总寿命预测方法 [J]. 长沙理工大学学报 (自然科学版),2020,17 (03):15-21. GUAN D Q, DING X Z, PAN Y R. Prediction Method for Total Fatigue Life of Welded Structures Considering Residual Stress Effects [J]. Journal of Changsha University of Science & Technology (Natural Science Edition), 2020, 17 (03):15-21.

[4] 王亚茹. TA10/Q345 复合管环向焊缝残余应力的数值模拟研究 [D]. 北京:中国石油大学,2019. WANG Y R. Numerical Simulation Study on Residual Stress in Girth Welds of TA10/Q345 Clad Tubes [D]. Beijing:China University of Petroleum, 2019.

[5] 杨波。电子束焊接接头的疲劳特性及其受残余应力的影响 [D]. 武汉:华中科技大学,2009. YANG B. Fatigue Properties of Electron Beam Welded Joints and the Influence of Residual Stress [D]. Wuhan:Huazhong University of Science and Technology, 2009.

[6] 罗强,王理,周之入,等. TA16 和 TA17 钛合金热物理性能与温度的关系 [J]. 机械工程材料,2009,33 (10):30-32+67. LUO Q, WANG L, ZHOU Z R, et al. Relationship Between Thermophysical Properties and Temperature for TA16 and TA17 Titanium Alloys [J]. Materials for Mechanical Engineering, 2009, 33 (10):30-32+67.

[7] 李东,于振涛,吴玮璐,等. TA17 合金简介 [J]. 钛工业进展,2004 (05):34-36. LI D, YU Z T, WU W L, et al. Introduction to TA17 Alloy [J]. Titanium Industry Progress, 2004 (05):34-36.

[8] 莫春立,钱百年,国旭明,等。焊接热源计算模式的研究进展 [J]. 焊接学报,2001 (03):93-96+101. MO C L, QIAN B N, GUO X M, et al. Research Progress on Heat Source Models in Welding Processes [J]. Transactions of China Welding Institution, 2001 (03):93-96+101.

[9] 谷京晨,童莉葛,黎磊,等。焊接数值模拟中热源的选用原则 [J]. 材料导报,2014,28 (01):143-146. GU J C, TONG L G, LI L, et al. Selection Principles of Heat Sources in Welding Numerical Simulations [J]. Materials Reports, 2014, 28 (01):143-146.

[10] 杨二娟,李勇,米紫昊,等。蒸汽发生器焊接堵管残余应力数值模拟及寿命预测 [J]. 电焊机,2023,53 (05):12-20. YANG E J, LI Y, MI Z H, et al. Numerical Simulation of Residual Stress and Life Prediction for Welded Plugged Tubes in Steam Generators [J]. Welding Machine, 2023, 53 (05):12-20.

[11] 詹世贤。某核电厂蒸汽发生器进口接管应力分析与评定 [D]. 黑龙江:哈尔滨工程大学,2016. ZHAN S X. Stress Analysis and Evaluation of Inlet Nozzles in a Nuclear Power Plant Steam Generator [D]. Heilongjiang:Harbin Engineering University, 2016.

[12] 赵宇翔,刘然超,何琨,等. TA16 和 690 传热管高周疲劳性能研究 [J]. 核动力工程,2017,38 (5):129-131. ZHAO Y X, LIU R C, HE K, et al. High-Cycle Fatigue Performance of TA16 and 690 Heat Exchanger Tubes [J]. Nuclear Power Engineering, 2017, 38 (5):129-131.

(注,原文标题:基于数值模拟的钛合金管对接焊缝残余应力及疲劳寿命研究)