发布日期:2025-12-18 9:42:58

在全球气候变暖和人类对自然资源需求日益增长的背景下,南极和北极地区已逐渐成为世界各国进行科学研究、资源勘探、航道开发等项目的重要海洋区域。寒带地区的北冰洋区域占全球海洋面积的 3.6%,蕴藏着丰富的自然资源,并逐渐成为连接欧亚两大洲的新通道。随着我国 “冰上丝绸之路” 倡议的提出和寒带海域资源开发的持续推进,海工用金属材料在寒带海洋环境下的安全性和耐久性成为保障我国海洋战略的重要基础。

由于寒带海洋区域纬度较高,海水表层温度常年维持在 0°C 左右,部分海域冬季大气温度低至 - 50°C 以下。极端的低温环境,与寒带海域的高湿、强紫外辐射等极端条件共同构成了复杂的环境体系,对金属材料在服役期间的耐环境腐蚀性和稳定性提出了严苛的要求 [1-4]。与中低纬度的海洋区域相比,通常认为寒带海域的低温环境会减缓金属材料的腐蚀速率,并且金属表面覆盖的冰层会减缓大气中的氧气到达金属表面,从而抑制金属材料的腐蚀失效。然而,随着俄罗斯、挪威、瑞典等诸多国家对寒带地区一系列金属材料的腐蚀研究发现,寒带海洋环境中金属的局部腐蚀及应力腐蚀开裂等问题尤为突出 [5,6]。我国对寒带海洋地区金属材料的腐蚀研究起步较晚,但是随着我国寒带地区科学考察站的相继成立以及科考船的竣工服役,国内多家科研机构和高校积极开展寒带海洋环境多种金属材料的腐蚀试验。研究结果证实了金属材料在寒带极端海洋环境中腐蚀速率和腐蚀机制相较于其他海洋环境具有独特性 [7]。寒带海洋环境的低温、冰雪冻融循环、紫外辐射等多种极端环境的耦合作用对海工装备材料结构安全性和服役寿命带来极大威胁,严重制约了寒带海洋工程技术的持续发展 [8-10]。因此,深入研究寒带海洋环境中金属材料的腐蚀行为与防护技术,已成为当前南极和北极地区工程材料领域的重要研究方向,并对海工装备的安全服役和避免经济损失具有重要意义。

金属材料的腐蚀研究根据寒带海洋环境的特征主要分为海洋大气区、冰水摩蚀区、海洋全浸区和海底泥土区 4 个典型区域 [11,12]。本文基于近年来的研究进展,系统梳理了寒带海洋大气和海水两种典型环境中金属材料的影响因素、腐蚀行为及机理研究。结合寒带海洋环境特征,介绍了当前适用于寒带海洋环境的金属材料防护技术,以期为南极和北极地区海工用金属材料的选用和腐蚀防护提供理论依据和技术参考。

1、寒带海洋大气环境下的金属腐蚀

以南极和北极为代表的寒带海洋大气是一种极端且复杂的自然环境,具有低温、高湿、大气污染物种类特殊和紫外辐射强等特征。与温带或热带海洋大气环境相比,两极地区特殊的大气环境对金属材料的腐蚀行为具有独特的影响。本节从大气温度、大气污染物、紫外线辐射 3 个方面,介绍金属材料在寒带海洋大气典型环境因素作用下的腐蚀研究进展。

1.1 寒带低温对金属材料腐蚀的影响

在寒带海洋大气环境中,温度是影响金属材料腐蚀行为最关键的因素之一 [13-16]。两极地区常年处于低温状态,极端的低温条件不仅影响金属材料的力学性能,还对金属的腐蚀速率以及腐蚀产物的形成和转化行为具有显著的影响 [17-20]。20 世纪 80 年代,西班牙、葡萄牙、智利等国家联合开展了常规金属材料在南极沿海地区的大气暴露腐蚀试验 [21]。21 世纪后,我国研究工作者在南极中山站也相继开展了多种金属材料在南极沿海大气环境下的腐蚀研究工作 [21]。国内外研究者在南极沿海的科考站获得的典型金属材料的大气腐蚀数据如表 1 所示,可以看出寒带低温环境下金属材料仍发生较严重的大气腐蚀。与温带海洋环境相比,寒带低温环境中金属材料的腐蚀具有其独特的特征。冷文俊等 [22] 比较了 Ni-Cr-Mo-V 钢在南极中山站大气暴露试验和室内加速试验的腐蚀结果表明,南极低温环境中 Ni-Cr-Mo-V 钢的腐蚀产物主要为Fe3O4、γ-FeOOH、α-FeOOH 和 β-FeOOH,而且低温造成 β-FeOOH 含量显著增加,导致 Ni-Cr-Mo-V 钢形成的锈层保护性较差。寒带低温环境中温度的变化会造成钢材表面的腐蚀产物层开裂,导致腐蚀性离子的侵入从而引发金属表面的点蚀现象。Choi 等 [23] 通过在循环腐蚀试验中加入 - 40°C 低温冷冻环节探究了寒带海洋环境对焊接低碳钢腐蚀的影响,发现金属锈层会在剧烈温度变化过程中出现裂纹,促进氧气和水分扩散到金属表面,从而加速低碳钢的腐蚀。

表 1 金属材料在寒带大气环境中的腐蚀速率 [21,22] Table 1 Corrosion rates of metals in polar atmospheric environments [21,22]

| Material | Exposure site | Test period/a | Corrosion rate/μm·a⁻¹ |

| Mild steel | Jubany Base | 1 | 38.1 |

| Mild steel | Marsh Base | 1 | 24.1 |

| Mild steel | Artigas Base | 1 | 65.8 |

| Steel St3 | Mirnyi Station | 1 | 7.8 |

| Q235 | Zhongshan Station | 1 | 16.3 |

| Q460 | Zhongshan Station | 1 | 10.8 |

| Q960 | Zhongshan Station | 1 | 15.8 |

| Ni-Cr-Mo-V steel | Zhongshan Station | 1 | 13.0 |

| Aluminium | Jubany Base | 1 | 4.03 |

| Aluminium | Marsh Base | 1 | 3.65 |

| Aluminium | Artigas Base | 1 | 2.49 |

| Copper | Jubany Base | 1 | 2.03 |

| Copper | Artigas Base | 1 | 2.16 |

| Copper | Mirnyi Station | 1 | 1.1 |

| Zinc | Jubany Base | 1 | 1.89 |

| Zinc | Artigas Base | 1 | 2.11 |

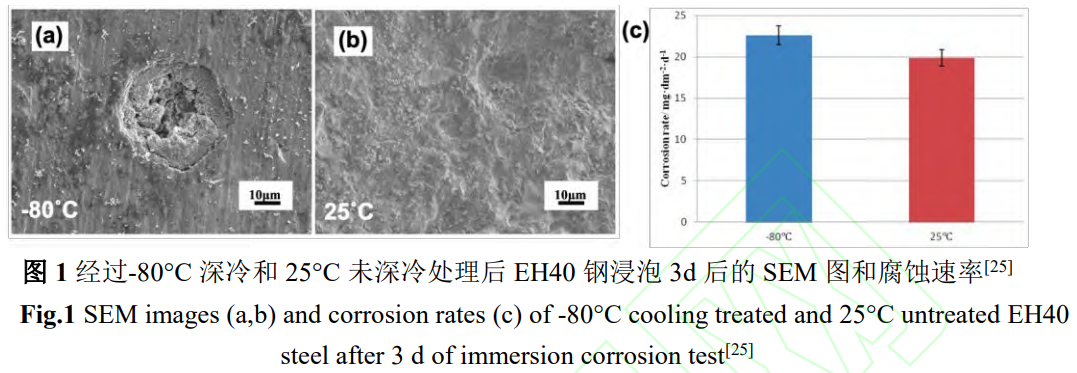

相较于温带海洋环境下温湿度变化引起的干湿交替现象,寒带大气温度的变化会造成金属材料表面冰雪的冻融循环,导致冰层覆盖下的金属表面存在一层薄液膜,进而腐蚀电化学过程会在金属与冰层界面处的薄液膜内发生。在低温冻融条件下,钢材会随着冻融周期的增加从局部腐蚀发展为均匀腐蚀 [24]。Li 等 [25] 研究了低温冷冻处理后低温钢 EH40 在人造海水环境中耐腐蚀性能的变化。图 1 为经过 - 80°C 深冷处理和未经深冷处理的 EH40 钢在 0°C 左右的人造海水中浸泡 3d 后的 SEM 图和腐蚀速率变化结果,可以看出经过深冷处理后 EH40 钢在浸泡试验后出现了明显的点蚀现象,而未经深冷处理的 EH40 钢表现为均匀腐蚀特征。与未经深冷处理的样品相比,-80°C 深冷处理造成了 EH40 钢在人造海水中腐蚀速率增加。彭文山等 [26] 研究了冰覆盖条件下恒温和变温环境对 Ni-Cr-Mo-V 钢腐蚀的影响,发现钢的腐蚀速率随温度升高而增大。在 - 45°C、-45~5°C 和 - 5°C 3 种低温环境下,Ni-Cr-Mo-V 钢的腐蚀产物主要为 γ-FeOOH、α-FeOOH、β-FeOOH 和Fe3O4 /γ − Fe3O4,温度对腐蚀产物成分的影响较小。

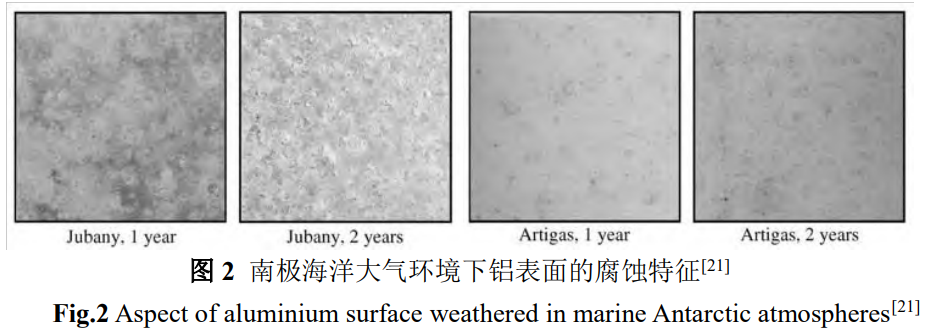

有色金属材料在寒带大气低温环境中同样表现出独特的腐蚀行为。在寒带大气环境中,雪的沉积和金属表面冰的形成并不会阻碍金属和冰雪界面处形成高浓度的氯化物溶液。随着寒带大气温度的变化,冰层和金属基体界面的薄液层会引起 Zn、Cu、Al 发生局部腐蚀。Morcillo 等 [21] 通过南极沿海科考站的大气暴露试验发现 Zn 和 Cu 出现了类似其他海洋区域的腐蚀形貌特征,但是 Zn 和 Cu 在寒带大气环境下的腐蚀速率要低于温带和热带大气环境。然而,Al 在寒带大气环境中则呈现不同的腐蚀特征。图 2 为 Al 在南极 Jubany 和 Artigas 工作站暴露 1 年和 2 年后的表面腐蚀形貌,可以看出仅暴露 1 年后 Al 表面就出现了明显的局部腐蚀。通过对比 Al 在其他海域的腐蚀特征,Morcillo 等 [21] 发现 Al 在南极沿海大气环境中腐蚀速率更高,并且腐蚀形貌更接近于海水浸泡环境下的结果。Esmaily 等 [27] 研究了温度对镁合金 AM50 大气腐蚀的影响。结果表明,镁合金在 - 4°C 下会发生腐蚀,并且腐蚀速率与温度存在明显正相关关系。相较于 0°C 以上的环境,镁合金中 Al 的存在以及低温环境中 CO 2 在电解液中溶解度的增加造成了腐蚀产物组成和性质的改变。在 - 4°C 条件下,AM50 表面无法形成结晶的碳酸镁羟基化合物,而是生成一种非晶态腐蚀产物,造成了低温环境下镁合金腐蚀行为的差异。

当前研究进展表明,与常温海洋环境相比,寒带海洋大气环境中长期暴露会造成钢、Cu、Zn 的腐蚀速率降低,但 Al 的腐蚀速率升高。寒带大气环境中温度变化过程中金属材料的腐蚀机制相比其他海洋大气环境有所不同。常温海洋环境下金属材料的大气腐蚀过程通常表现为随大气温湿度变化的干湿循环腐蚀,而寒带海洋大气环境下温度变化引起的冰雪冻融过程对金属材料的腐蚀具有重要影响。温度降低引起的金属表面水分冻结会造成冰层下腐蚀性离子的浓度升高,导致局部腐蚀现象的发生。另一方面,低温环境下腐蚀产物相较于常温海洋环境更加疏松且易发生应力破坏,造成寒带海洋大气环境中腐蚀性介质更容易侵入到金属基体,从而引发金属材料发生局部腐蚀。

1.2 寒带大气污染物对金属材料腐蚀的影响

寒带地区大气中的腐蚀性介质的组成及其作用机制是金属材料腐蚀研究的另一个重点。腐蚀性污染物在海洋大气中的迁移和沉积会导致金属腐蚀速率增加,表现为特定类型的腐蚀,包括点蚀、剥落腐蚀、缝隙腐蚀和应力腐蚀开裂 [28]。腐蚀性污染物以气溶胶形式广泛分布于南极和北极地区的大气中,并通过降雪、霜冻或雾气沉积于金属材料表面。寒带海洋大气中的 Na +、 Cl −等海盐离子会延缓冻结过程,并在金属 / 冰层界面形成一层高浓度的氯化物液膜。 Cl −的存在会破坏金属的表面钝化膜并促进局部腐蚀的发生,进而造成极端低温环境下金属的腐蚀 [29]。

除了寒带海洋大气中海盐气溶胶的主要成分,例如 Na +、 Cl −、 K +、 Mg 2+和 Ca 2+外,非海盐气溶胶也逐渐受到重视。Li 等 [30] 对南极大气环境下 Q235 钢的腐蚀行为研究表明,尽管南极大气中人为污染较少,但自然环境中含硫气溶胶与 Cl −的协同作用导致碳钢发生了严重的腐蚀,如图 3 所示。碳钢表面形成了由 γ-FeOOH、β-FeOOH、α-FeOOH 和Fe3O4组成的复杂腐蚀产物层。另一方面,研究发现寒带地区的强风携带的冰粒和砂砾对金属材料表面产生机械磨损作用,这种冲刷腐蚀效应会破坏金属表面保护膜,从而加速局部腐蚀的发生。

Cu 和铝镁合金在寒带海洋大气环境的腐蚀行为同样受到海盐离子的影响。在寒带海洋大气环境下,NaCl 会诱导铝镁合金生成不同于常温环境下的腐蚀产物,并且 NaCl 浓度的升高会增加铝镁合金的腐蚀速率 [27]。在极端低温环境下, Cl −在 Cu 腐蚀过程中具有关键作用,不仅促进了腐蚀产物 Cu 2 (OH) 3 Cl的形成,还通过破坏表面钝化膜加速了腐蚀进程 [30]。综合研究表明,低温环境与腐蚀性离子协同作用下金属材料的腐蚀行为与温带和热带海洋环境具有显著差异。

1.3 寒带紫外辐射对金属材料腐蚀的影响

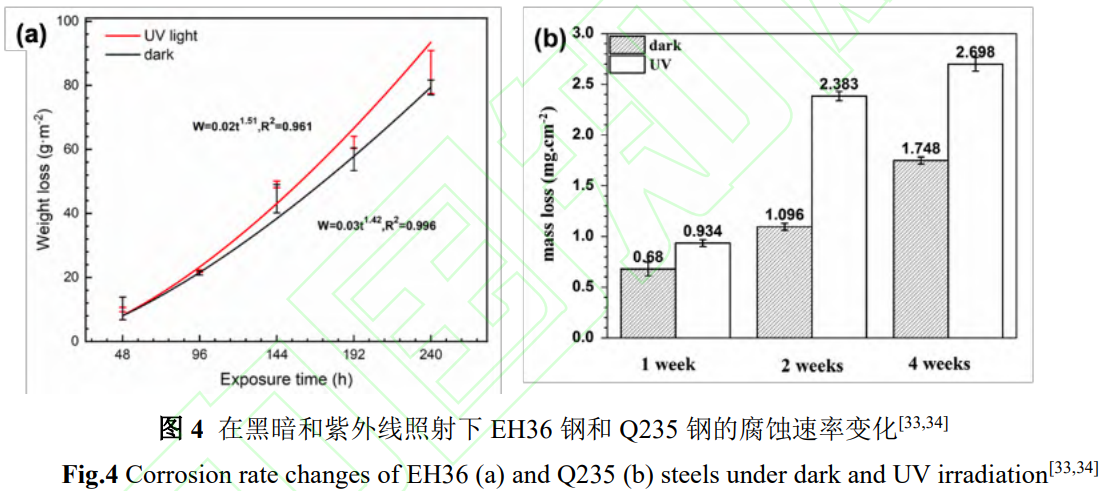

与常温海洋环境相比,紫外辐射 (UV) 是寒带海洋大气环境的典型特征。由于两极地区大气稀薄和臭氧层空洞的存在,导致地表接收到的紫外线强度远高于中纬度地区。寒带海洋环境中 UV 对金属材料的影响通常伴随着大气腐蚀共同进行,高强度的 UV 会对金属表面造成物理与化学的双重破坏 [31,32]。Li 等 [33] 研究了 EH36 钢在模拟寒带海洋大气环境中的腐蚀行为。图 4 (a) 为 EH36 钢在黑暗和 UV 下腐蚀失重变化的拟合曲线,可以看出两种环境下失重曲线在暴露 96h 后开始出现偏离。但在暴露 240h 后,有无 UV 环境下 EH36 钢的失重结果并无明显差异。研究认为,在短时间的暴露环境中 UV 对 EH36 钢腐蚀失重的影响较小。Song 等 [34] 研究了 UV 对 Q235 钢大气腐蚀的影响。图 4 (b) 为 Q235 钢在黑暗和 UV 下腐蚀失重变化,可以看出 UV 相较于黑暗环境能够显著促进钢的腐蚀速率。研究表明,UV 对 Q235 钢大气腐蚀行为的影响随着辐射周期的延长而增强。UV 能够促进 Q235 钢表面 β-FeOOH 的形成,并加速 γ-FeOOH 向 α-FeOOH 的转变。在 UV 条件下,由于 Q235 钢表面腐蚀产物具有半导体特性,其光电效应产生的电子和空穴会参与大气腐蚀过程中的阴阳极反应,导致 Q235 大气腐蚀速率增加。

2、寒带海水环境造成的金属材料腐蚀

海水作为寒带地区一种极端环境下的自然腐蚀介质,其对金属材料腐蚀的影响与温带或热带海洋环境相比展现出显著的差异。两极地区的低温海水、高盐度、溶解氧变化剧烈以及特殊的微生物生态系统共同构成了复杂的腐蚀体系。这些环境因素的协同作用导致金属材料在寒带海水环境中的腐蚀机理呈现特殊性。本节从寒带海水温度和海洋环境微生物两个主要方面,介绍其对金属腐蚀行为影响机制的研究进展。

2.1 海水温度对金属材料腐蚀的影响

寒带海域环境的海水参数与常规海洋环境存在显著差异,其特有的环境参数体系构成了独特的腐蚀介质环境,其中水温是影响金属腐蚀行为的核心参数之一 [35-37]。北极和南极海域的表层海水温度常年维持在 0°C 左右。低温不仅直接影响金属材料的电化学腐蚀动力学,还会改变海水的物理化学性质,如溶解氧含量、盐度分布以及冰 - 水界面的离子传输过程 [38,39]。Shen 等 [40] 研究了 EH40 钢在低温 3.5% NaCl 溶液中的腐蚀行为。结果表明,EH40 钢在浸泡 14d 后腐蚀速率高于室温人造海水。低温海水会造成 EH40 钢表面形成疏松多孔的腐蚀产物层 ( Fe(Cl x O y )和Fe3O4),使得腐蚀介质更容易侵入金属表面并造成金属发生点蚀。而在室温海水环境中,EH40 钢表面的腐蚀产物层主要由Fe3O4组成,具有一定的保护作用。

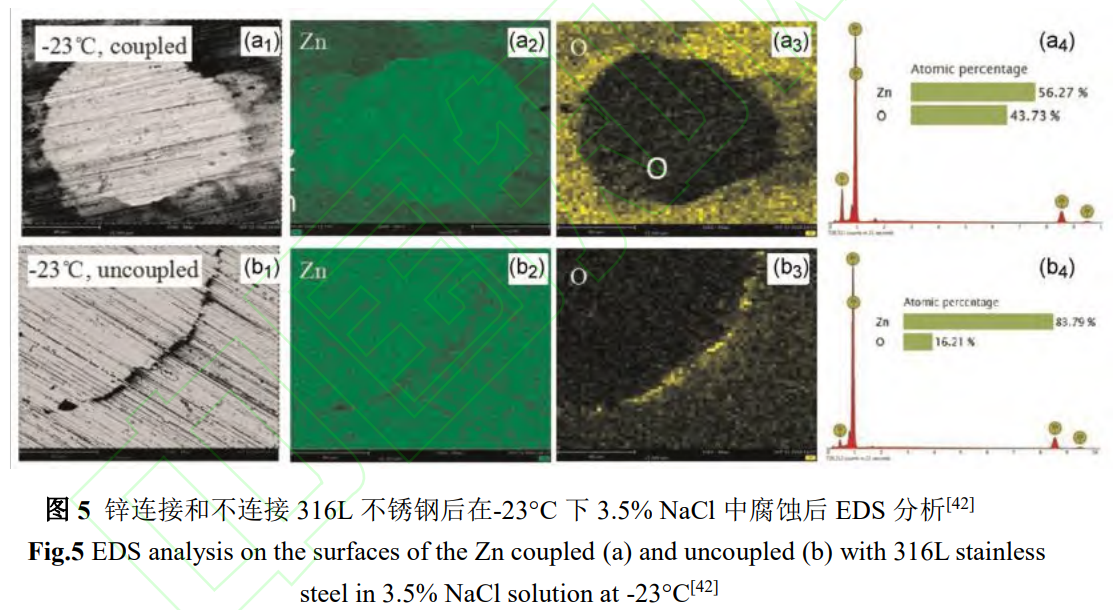

与常温海水环境相比,碳钢和低合金钢的腐蚀过程受低温影响显著。Rajput 等 [41] 探究了低碳钢 (A 级) 和高强钢 (A 级和 D 级) 在 - 10°C、0°C 和 18°C 3 种温度的淡水和海水浸泡条件下的腐蚀特性,结果显示低碳钢和高强钢 (A 级) 在海水中的腐蚀速率最大,并且随着温度升高腐蚀加快,但是高强钢 (D 级) 在 - 10°C 海水中的腐蚀速率高于 0°C 条件。研究表明海水温度的降低会抑制低碳钢和高强钢 (A 级) 的腐蚀,但过低的海水温度会加速高强钢 (D 级) 的腐蚀行为。Fu 等 [42] 采用 Zn 和 316L 不锈钢在冷冻 3.5% NaCl 溶液中模拟寒带海水环境下镀锌钢结构的腐蚀过程,并对冷冻盐溶液的电导率和锌的腐蚀进行了表征。图 5 是 Zn 分别连接和不连接 316L 不锈钢后在 - 23°C 下 3.5% NaCl 中腐蚀后的能谱分析结果。结果表明,完全冷冻的 3.5% NaCl 溶液仍然具有导电性和腐蚀性,并且电偶效应在低温环境下加速了锌的腐蚀。

2.2 寒带海洋环境微生物对金属材料腐蚀的影响

寒带海洋环境中微生物群落的特殊性也是金属腐蚀的重要影响因素。尽管两极地区海水温度较低,但研究表明寒带海洋中存在众多类型的嗜冷微生物。同时由于船舶在不同海域之间航运的原因,嗜热微生物也存在于寒带海洋环境。这些微生物具有独特的代谢机制和环境适应性,能够在冰下的金属表面生存、附着并形成生物膜 [43,44]。微生物在金属腐蚀中的作用主要通过改变氧浓度和环境 pH、分泌腐蚀性代谢产物等方式对金属材料的腐蚀造成影响。Atalah 等 [45] 利用电化学方法和表面分析技术研究了两种南极地区的嗜热细菌 (厌氧芽孢杆菌 Anoxybacillus 和葡萄球菌 Staphylococcus) 对 7075-T6 铝合金腐蚀行为的影响。结果显示嗜热细菌群落产生的过氧化氢酶和过氧化物酶会参与铝合金的腐蚀过程并促进了腐蚀。

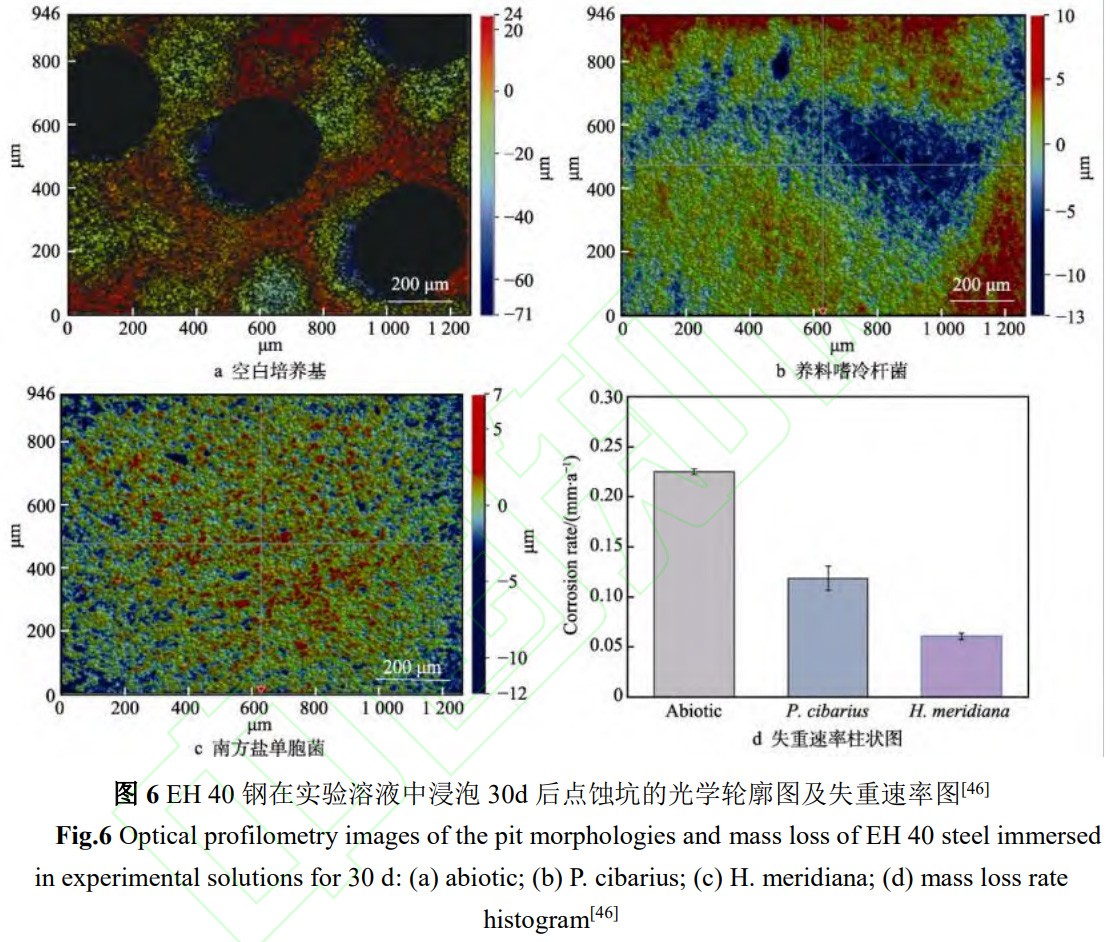

相较于南极地区的嗜热细菌对铝合金腐蚀的加速作用,也有研究报道了寒带海水中微生物抑制金属材料腐蚀的现象。毛晓敏等 [46] 研究了两株典型寒带海冰水中的微生物 (养料嗜冷杆菌 P.cibarius 和南方盐单胞菌 H.meridiana) 在 4℃条件下对 EH40 钢腐蚀行为的影响。图 6 为 EH40 钢在实验溶液中浸泡 30d 后点蚀坑的光学轮廓图及失重速率图,可以看出空白对照组中 EH40 钢的均匀腐蚀和点蚀最严重,两种寒带低温菌液中的钢样腐蚀相对较轻。在 4°C 下,两株低温菌附着于 EH40 钢表面与腐蚀产物共同形成了具有一定防护效果的生物膜,其中 H.meridiana 分泌的可溶性多糖量更大,细菌附着更加均匀连续,其在样品表面形成的生物膜的致密性更高,防护效果也好于 P.cibarius。

3、寒带海洋环境下金属材料的防腐技术

在寒带海洋环境中,低温、冻融循环、大气污染物、紫外辐射以及微生物群落共同构成了独特的腐蚀性海洋体系,严重制约着金属材料的结构安全性和服役寿命。当前针对寒带海洋环境的腐蚀防护研究可以分为 3 个主要方向:一是通过新型抗低温和紫外的涂层技术,实现对腐蚀介质的有效阻挡;二是开发低温适应性强的牺牲阳极材料以实施电化学防护;三是利用金属表面改性技术,提升材料自身对极端海洋环境的抗腐蚀能力。

3.1 涂层防护

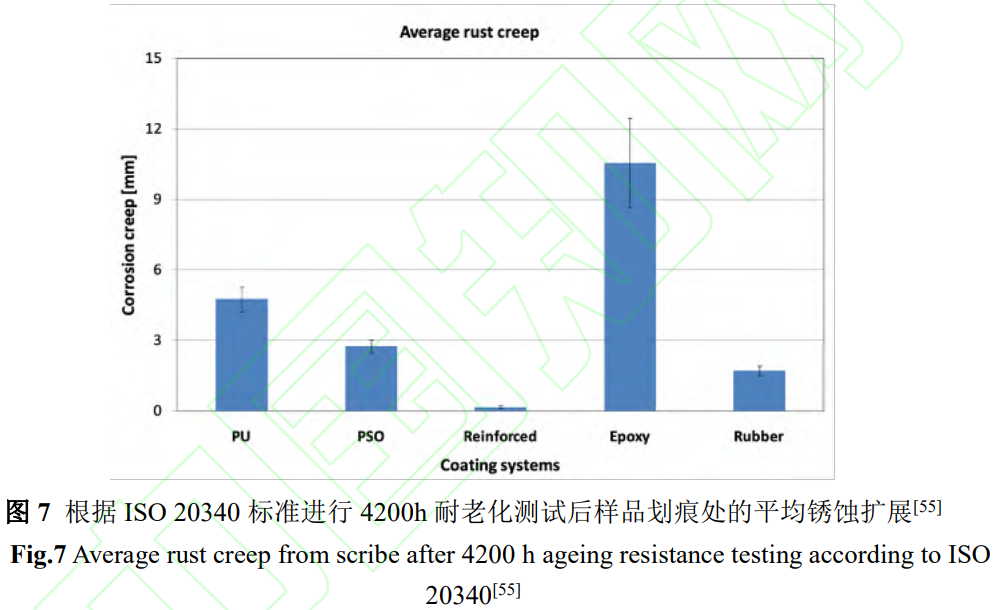

由于寒带海洋环境的特殊性,传统的有机涂层、无机涂层以及复合涂层,在两极地区条件下均表现出不同程度的局限性。在北极地区,涂层必须能够承受极低的温度,抗开裂和脆化,并且在冻融循环环境下也保持良好的稳定性 [47-50]。此外,它们还必须承受结冰造成的机械应力、冰块运动造成的磨损以及浮冰的潜在冲击 [51,52]。Momber 等 [53,54] 通过加速防腐 / 老化试验、涂层附着力试验、霜冻积聚测量、抗冲击试验、磨损试验和润湿性试验评价了六种有机涂层体系在北极近海低温环境中的性能表现。结果表明,低温会造成涂层耐腐蚀、耐冲击和耐磨性能下降,而涂层附着力增加。Bjørgum 等 [55] 研究了 5 种防护涂层系统 (聚氨酯 PU、聚硅氧烷 PSO、增强聚酯 Reinforced、橡胶 Rubber、环氧树脂 Epoxy) 在北极环境 (低至 - 60℃) 下的性能。图 7 为 5 种涂层体系在低温环境下老化后的腐蚀扩展结果。研究表明,低温环境会造成涂层更硬及柔韧性更低 / 更脆,其中增强聚酯涂层具有优异的抗腐蚀扩展性能。Kim 等 [56] 开发的水性聚二甲基硅氧烷改性聚氨酯 (WPU-PDMS) 树脂在 - 40℃下仍保持高拉伸强度和伸长恢复率 (90%),适用于海洋环境下需耐寒性的应用场景。

相较于传统的防腐涂层,防冰涂层是目前寒带海洋环境腐蚀防护中重要的研究领域。由于传统的机械除冰、化学防 / 除冰等技术存在效率低、易造成环境污染等问题,具有高效防冰能力的超疏水涂层在防 / 除冰领域获得了普遍的关注 [57,58]。超疏水涂层的原理是通过微纳米粗糙结构和低表面能修饰,在金属表面构建出具有高接触角的超疏水结构,使金属表面与水的接触角大于 150° 且滚动角小于 10°,从而减少水在金属表面的停留和结冰,实现防水、防结冰和抗腐蚀等功能 [59]。Zhang 等 [60] 利用喷涂法制备了具有多级粗糙结构的超疏水涂层,由多壁碳纳米管和 SiO 2 构成,能够显著提升铝合金的长期防腐和防冰性能。近年来,超疏水涂层与电热型、光热型等主动除冰技术的结合也进一步推动了防冰涂层发展。Hou 等 [61] 通过将电热层与超疏水层相结合的方式制备了基于石墨烯纳米板的电热超疏水涂层,在具备优异的防水、防冰性能同时涂层能源效率也得到了提升。刘亚华等 [62] 通过超疏水涂层和多壁碳纳米管的结合,制备出的光热超疏水涂层具有出色的抗结冰和光热转换能力。在寒带海洋环境中,金属材料的腐蚀过程通常伴随海水中海冰和大气中冰粒造成的金属表面摩擦磨损危害。因此,适用于寒带海洋环境的超疏水涂层在具备良好的抗冰抗腐蚀功能外,还应提高涂层的耐磨能力。Gu 等 [63] 设计了一种细胞状超疏水涂层,由微壳和纳米种子组成基本单元,其自身充当保护性屏障的同时可以加强涂层和材料基底之间的化学结合力,使得该超疏水涂层在耐腐蚀性能优异的同时具有强大的耐磨性。

当前寒带海洋环境中的涂层防护技术正逐步向多功能、高耐久、绿色环保方向发展,不仅需要满足传统的耐低温、耐磨损和防冰性能,还需具备优异的抗 UV 能力与生态环境友好性。由于寒带地区 UV 强度较高,传统有机涂层中常见的环氧、聚氨酯体系在长期 UV 环境下易发生老化失效,进而导致涂层防腐性能快速衰减。与传统单一涂层材料相比,通过引入多重防护添加剂的方式逐渐成为提升涂层抗 UV 老化性能的重要途径。Sun 等 [64] 通过对添加剂进行适当的改性,利用添加剂中各组分的协同作用,显著提高了复合涂层在紫外线照射后的水接触角、光泽度、吸水率和拉伸性能。在超疏水涂层的改进方面,Guo 等 [65] 利用一种氟硅烷改性氧化锌作为纳米填料,成功制备了具有耐 UV 性能的超疏水复合涂层。同时,为应对两极地区生态系统敏感、污染物降解周期长的环境保护问题,近年来防护涂层体系在原材料选择与制备工艺方面也趋于绿色可持续发展 [66]。例如在超疏水防冰涂层研制过程中,通过替换含氟类污染物制备无氟的超疏水复合涂层 [67]。尽管当前具备多功能的涂层研究已经取得了一定进展,但面向寒带极端海洋环境具备防冻、防磨损、防冲击、防冰、耐 UV 等多功能涂层的适用性仍是亟待解决的问题。

3.2 牺牲阳极合金设计

牺牲阳极保护作为一种有效的电化学防护手段,已在海洋腐蚀防护领域获得广泛应用。该方法通过确保阳极材料在海水中优先发生腐蚀,从而保护被连接的金属结构不被海洋环境腐蚀 [68]。寒带海洋环境中海水温度较低,因而相比于常温海洋环境对牺牲阳极材料的活化能力、放电稳定性和产物溶解特性具有更高的要求。传统的牺牲阳极材料虽然在温带海域表现良好,但在寒带环境下容易因表面钝化或腐蚀产物积聚导致阳极失效,降低保护效率 [68-71]。因此,材料研究者从阳极合金成分设计出发,优化微合金化元素的添加以提升低温适应性 [72-76]。

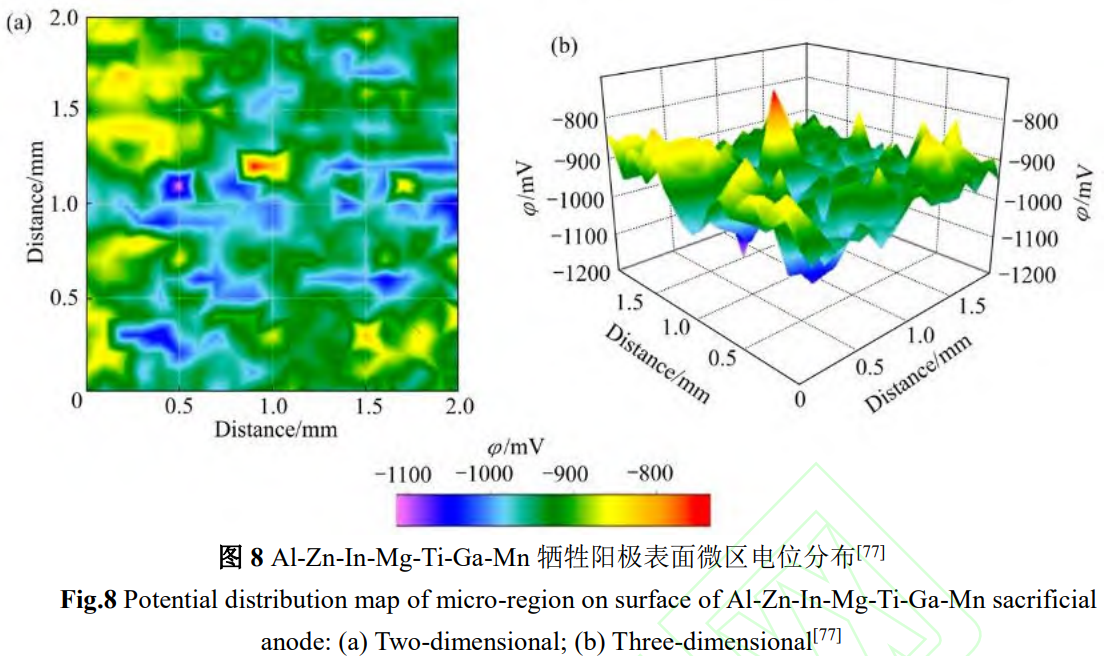

张一晗等 [77] 对寒带低温环境专用的 Al-Zn-In-Mg-Ti-Ga-Mn 牺牲阳极材料在模拟寒带环境下进行了电化学性能测试,结果显示开路电位约为 - 1.04 V,电流效率平均值达到了 84.9%。图 8 为 Al-Zn-In-Mg-Ti-Ga-Mn 牺牲阳极表面微区电位分布,可以看出寒带低温牺牲阳极表现出良好的电化学性能,表面溶解和电位微区分布均匀,牺牲阳极整体保持了良好的活化溶解性能。另一方面,牺牲阳极通常与外加电流阴极保护系统结合共同实现极端海洋环境的金属腐蚀防护。通过布设可调控电位的辅助电极系统,实现结构全寿命周期内腐蚀电位的动态控制,从而显著延长结构服役寿命。Stavitsky 等 [78] 开发了适用于寒带破冰船的铂铌牺牲阳极材料。该抗冰阳极材料作为破冰船阴极保护系统的一部分,通过在工作电极上采用结构化铂涂层,降低了铂阳极溶解速度,并提高了铂涂层与铌基体的结合强度,从而将阳极的使用寿命延长至 25a 或更长。

3.3 金属表面改性技术

金属表面改性作为提升材料本体耐蚀性的关键手段,在极端海洋环境防腐研究中占据重要地位。不同于依赖外部防护层的传统方法,表面改性通过调控材料最表层微结构、化学成分或能态结构,在根本上改变材料与环境界面的腐蚀反应过程。当前主流表面改性手段包括激光熔覆、等离子体喷涂、表面合金化、微弧氧化、激光冲击强化等,其在寒带海洋中的应用研究日益深入 [79-81]。Wang 等 [82] 在 EH40 钢表面制备 Ni-15% WC 熔覆层,-40℃下腐蚀电流密度较小,且钝化膜中 Cr、W 氧化物有效阻隔 Cl −渗透。王超逸等 [83] 研究了新型 F 级船用低温钢表面氧化物的耐磨耐腐蚀性能,发现钢表面Fe3O4氧化层的耐磨性和耐腐蚀性最佳,而 γ-FeOOH 氧化层因结构疏松,耐磨性和耐腐蚀性较差。研究结果表明,通过控制钢表面氧化物类型可显著改善钢材的耐腐蚀和耐磨性能。

4、总结与展望

在寒带海洋环境中,低温、大气污染物、强紫外线辐射、冰雪冻融以及寒带海洋微生物等复杂因素对金属材料的安全和耐久性提出了严峻挑战。通过对金属材料在寒带大气和海水两种典型极端海洋环境下的腐蚀研究进展进行梳理可见,寒带海洋环境下金属材料的腐蚀问题具有显著的环境耦合特征,腐蚀机制呈现出多因素驱动、多尺度演化与多模式协同的复杂性。针对寒带海洋环境特征,金属材料在涂层技术、牺牲阳极材料设计和金属表面改性 3 个主要方面已经取得了一定的进展。寒带海洋环境下金属材料的腐蚀与防护研究不仅关乎海工装备的服役安全与寿命,更是我国战略实施的重要技术支撑,是一项复杂的系统工程,涉及材料科学、环境化学与力学的交叉融合,仍存在若干关键问题亟待解决:

传统海洋工程金属材料虽具备优异的低温韧性,但其在寒带复杂环境中的长期腐蚀行为尚未明确。我国对寒带海洋环境下金属材料腐蚀的系统研究起步较晚,相关环境数据积累有限。因此,建立寒带海洋环境腐蚀数据库,涵盖不同金属材料在典型极端工况下的长期服役数据是当前研究工作的重点之一。

现有研究多基于实验室模拟,室内加速试验谱也多基于中纬度海洋环境,缺乏对寒带环境特殊冻融循环与冰盖效应的精确模拟,难以掌握真实的寒带海洋环境动态过程对金属材料腐蚀的影响。未来研究需进一步整合寒带海洋现场暴露试验与实验室模拟试验,深化对寒带海洋多环境因素耦合下金属材料腐蚀机理的理解。

寒带海洋环境中金属材料的防腐研究正从传统单一手段向多策略集成、多尺度协同的方向发展。涂层防护技术应面向寒带海洋环境服役场景,开发具有多功能集成、环境响应调控与长效稳定特性的智能化防护材料体系,强化防护手段之间的协同效应,如实现涂层与阴极保护的功能互补、表面改性与抗微生物附着的协同增效,探索环境适应性与自适应调节能力兼具的新一代极端海洋环境防腐材料。

在当前人工智能高速发展和多学科交叉的背景下,面向寒带海洋环境的金属材料腐蚀与防护研究应融合人工智能、大数据分析、材料基因组等先进工具和平台,通过室内和现场金属腐蚀数据融合建模,实现寒带海洋环境下金属材料腐蚀寿命预测与防护方案优化配置,提升寒带海洋环境金属材料腐蚀防护策略的前瞻性与智能化水平。

参考文献

[1] Zhang J W, Wu Q W, Zhao X. Analysis of Polar Class Ship Development [J]. Ship Engineering, 2016, 11: 1 (张俊武,吴清伟,赵旭。极地冰区船舶发展分析 [J]. 船舶工程,2016, 11: 1)

[2] Buznik V M, Kablov E N. Arctic materials science: Current state and prospects [J]. Her. Russ. Acad. Sci., 2017, 87: 397

[3] Hu X N, Wu B, Chen Wei, et al. Research Progress on Wear Resistance of Low-temperature Steel for Ships in Polar Regions [J]. Angang Technology, 2021, 6: 5. (胡晓娜,吴彼,陈威,等。极地船舶用低温钢耐磨性的研究进展 [J]. 鞍钢技术,2021, 6: 5)

[4] Xu H Y, An L Q, Dong L H, et al. Research Progress in Tribology of Materials in Polar Marine Environment [J]. Surface Technology, 2023, 12: 260 (徐昊钺,安丽琼,董丽华,等。极地海洋环境服役材料的摩擦学研究进展 [J]. 表面技术,2023, 12: 260)

[5] Riska K, Bridges R. Limit state design and methodologies in ice class rules for ships and standards for Arctic offshore structures [J]. Mar. Struct., 2019, 63: 462.

[6] Abbas M, Shafiee M. An overview of maintenance management strategies for corroded steel structures in extreme marine environments [J]. Mar. Struct., 2020, 71: 102718.

[7] Leng W J, Cui Z Y, Wang X, et al. Preparation and Study of Accelerated Corrosion Test Spectrum of Low Alloy High Strength Steel in Polar Environment [J]. Development and Application of Materials, 2023, 3: 31 (冷文俊,崔中雨,王昕,等。低合金高强钢极地环境加速腐蚀试验谱编制与研究 [J]. 材料开发与应用,2023, 3: 31)

[8] Shi G J, Feng J G, Kang M Z, et al. Polar Offshore Engineering Equipment: Development Status and Key Technologies [J]. Strategic Study of CAE, 2021, 3: 144 (师桂杰,冯加果,康美泽,等。极地海洋工程装备的应用现状及关键技术分析 [J]. 中国工程科学,2021, 3: 144)

[9] Yu L, Guo W Y, Pan X L, et al. Review on Research Progress of Key Basic Technologies of Polar Ship Equipment [J]. Equipment Manufacturing Technology, 2021, 11: 121 (余丽,郭文勇,潘兴隆,等。极地船舶装备关键基础技术研究进展综述 [J]. 装备制造技术,2021, 11: 121)

[10] Gordienko V, Repin S, Abrosimova A, et al. Improving the reliability of metal structures of transport and technological machines during operation in the Arctic [J]. Transp. Res. Proc. 2021, 57: 230

[11] Qu S P, Zhao X Y, Xuan X Y. New challenges on corrosion and protection of polar steel [J]. Materials Science and Technology, 2023, 6: 19 (屈少鹏,赵行娅,轩星雨。极地钢铁材料的腐蚀与防护面临新挑战 [J]. 材料科学与工艺,2023, 6: 19)

[12] An Y H, Liu Z B, Chen X D. Design of Polar Climate Environment Laboratory [J]. Ship & Boat, 2023, 1: 185 (安毓辉,刘志兵,陈晓东。极地气候环境实验室设计 [J]. 船舶,2023, 1: 185)

[13] Cao X, Deng H, Lan W, et al. Electrochemical investigation on atmospheric corrosion of carbon steel under different environmental parameters [J]. Anti-Corros Method M., 2013, 60: 199

[14] Wang Y, Liu J, Hu J, et al. Fatigue strength of EH36 steel welded joints and base material at low-temperature [J]. Int. J. Fatigue, 2021, 142: 105896

[15] Gao Z P, Gong X H, Niu J J, et al. The Analysis of 390 MPa Clad Steel Plate Adaptability to Polar Low-temperature Environment [J]. Surface Technology, 2022, 6: 67 (高珍鹏,宫旭辉,牛佳佳,等. 390 MPa 级复合钢板极地低温环境适应性分析 [J]. 表面技术,2022, 6: 67)

[16] Qiao K, Liu Z, Sun Z, et al. Effects of low temperature overload and cycling temperature on fatigue crack growth behavior of ship steels in Arctic environments [J]. Ocean Eng., 2023, 288: 116090

[17] Mvola B, Kah P, Martikainen J, et al. Dissimilar welded joints operating in sub-zero temperature environment [J]. Int. J. Adv. Manuf. Technol., 2016, 87: 3619

[18] Panchenko Y, Marshakov A, Nikolaeva L, et al. Estimation of the long-term corrosion resistance of typical metals in the coastal regions of the Russian Federation [J]. Corros. Eng. Sci. Technol., 2021, 56: 703

[19] Cui Z Y, Ge F, Wang X. Corrosion Mechanism of Materials in Three Typical Harsh Marine Atmospheric Environments [J]. J. Chin. Soc. Corros. Prot., 2022, 3: 403 (崔中雨,葛峰,王昕。几种苛刻海洋大气环境下的海工材料腐蚀机制 [J]. 中国腐蚀与防护学报,2022, 3: 403)

[20] Yang M H. Prediction Model of Metal Mechanical Properties under the Coupling Effect of Low Temperature and Corrosion [D]. Dalian: Dalian University of Technology, 2024. (杨明翰。低温腐蚀耦合作用下钢力学性能预测模型 [D]. 大连:大连理工大学,2024.)

[21] Morcillo M, Chico B, de la Fuente D, et al. Atmospheric corrosion of reference metals in Antarctic sites [J]. Cold Regions Science and Technology, 2004, 40: 165

[22] Leng W J, Shi X Z, Xin Y L, et al. Correlation of Corrosion Information Acquired by Indoor Acceleration Testing and by Real Low Temperature Marine Atmosphere Exposure in Polar Region for Ni-Cr-Mo-V Steel [J]. J. Chin. Soc. Corros. Prot., 2024, 44 (1): 91 (冷文俊,石西召,辛永磊,等。极地低温海洋大气环境下 Ni-Cr-Mo-V 钢腐蚀行为与室内外相关性研究 [J]. 中国腐蚀与防护学报,2024, 1: 91)

[23] Choi Y Y, Kim M H. Corrosion behaviour of welded low-carbon steel in the Arctic marine environment [J]. RSC Adv., 2018, 8: 30155

[24] Xin Y L, Peng W S, Wen J P, et al. Corrosion Behavior of High-strength Steel under Polar Low-temperature Freeze-thaw Cycle Environment [J]. Equipment Environmental Engineering, 2024, 7: 60 (辛永磊,彭文山,温杰平,等。极地低温冻融循环环境下高强钢的腐蚀行为研究 [J]. 装备环境工程,2024, 7: 60)

[25] Li H, Dong Y, Shen Y, et al. Influence of cooling treatment on corrosion behaviour of steel EH40 in extremely cold seawater [J]. Int. J. Electrochem. Sci., 2017, 12: 11077

[26] Peng W S, Xin Y L, Wen J P, et al. Effect of Variable- and Constant-Temperature on Corrosion Behavior of High Strength Steel under Polar Ice Cover [J]. J. Chin. Soc. Corros. Prot., 2025, 3: 821 (彭文山,辛永磊,温杰平,等。极地冰覆盖下变温和恒温对高强钢腐蚀影响研究 [J]. 中国腐蚀与防护学报,2025, 3: 821)

[27] Esmaily M, Shahabi-Navid M, Svensson J E, et al. Influence of temperature on the atmospheric corrosion of the Mg–Al alloy AM50 [J]. Corros. Sci., 2015, 90: 420

[28] Mikhailov A A, Strekalov P V, Panchenko Y M. Atmospheric corrosion of metals in regions of cold and extremely cold climate (a review)[J]. Prot. Met., 2008, 44: 644

[29] Li S, Hihara L H. Aerosol Salt Particle Deposition on Metals Exposed to Marine Environments: A Study Related to Marine Atmospheric Corrosion [J]. J. Electrochem. Soc., 2014, 161: C268

[30] Li X, Jia J, Liu C, et al. Characterization of corrosion products formed on Q235 carbon steel and T2 copper in the Antarctic atmosphere [J]. J. Mater. Res. Technol., 2024, 29: 364

[31] Riazi H R, Danaee I, Peykari M. Influence of ultraviolet light irradiation on the corrosion behavior of carbon steel AISI 1015 [J]. Metals and Materials International, 2013, 19: 217

[32] Yu M, Fan C, Ge F, et al. Anticorrosion behavior of organic offshore coating systems in UV, salt spray and low temperature alternation simulated Arctic offshore environment [J]. Mater. Today Commun., 2021, 28: 102545

[33] Li C, Peng C, Li X, et al. Initial Corrosion Behavior of EH36 Marine Steel in Simulated Polar Marine Environment [J]. J. Electrochem. Soc., 2022, 17: 22126

[34] Song L, Chen Z. The role of UV illumination on the NaCl-induced atmospheric corrosion of Q235 carbon steel [J]. Corros. Sci., 2014, 86: 318

[35] Huang J Q. Research on the Influence of Arctic Navigation on the Navigation Performance of Submarine [J]. Ship Electronic Engineering, 2020, 9: 62 (黄加强。北极航行对潜艇航行性能影响研究 [J]. 舰船电子工程,2020, 9: 62)

[36] Sun S B, Zhang Y F, Wang D S, et al. Tribocorrosion Coupling Effect of Novel Polar Marine Steel in Simulated Low Temperature Seawater [J]. Tribology, 2020, 5: 615 (孙士斌,张亚飞,王东胜,等。新型极地船用钢在模拟低温海水中的磨损 - 腐蚀耦合作用研究 [J]. 摩擦学学报,2020, 5: 615)

[37] Wang C Y, Chang X T, Yan L, et al. Wear properties of ultra-high strength polar ship steel in sea-ice medium at low temperature [J]. China Metallurgy, 2023, 8: 70 (王超逸,常雪婷,严玲,等。超高强极地船舶用钢低温海冰介质磨损性能 [J]. 中国冶金,2023, 8: 70)

[38] Maher M, Iraola-Arregui I, Youcef H B, et al. The synergistic effect of wear-corrosion in stainless steels: A review [J]. Mater. Today Proc., 2022, 51: 1975

[39] Guo W, Yu L, Wu Z, et al. Effect of Low Temperature on the Fatigue Crack Propagation Behavior of Underwater Manned Vehicle Rudder Materials in Arctic Environments [J]. ACS Omega, 2024, 9: 38925

[40] Shen Y, Dong Y, Li H, et al. The Influence of Low Temperature on the Corrosion of EH40 Steel in a NaCl Solution [J]. J. Electrochem. Soc., 2018, 13: 6310

[41] Rajput A, Park J H, Noh S H, et al. Fresh and sea water immersion corrosion testing on marine structural steel at low temperature [J]. Ships Offshore Struc., 2019, 15: 661

[42] Fu T, Song G L, Zheng D. Corrosion damage in frozen 3.5 wt.% NaCl solution [J]. Mater. Corros., 2021, 72: 1396

[43] Dong X C, Guan F, Yan L, et al. Progress on the Corrosion Mechanism of Sulfate-reducing Bacteria in Marine Environment on Metal Materials [J]. J. Chin. Soc. Corros. Prot., 2021, 1: 1 (董续成,管方,徐利婷,等。海洋环境硫酸盐还原菌对金属材料腐蚀机理的研究进展 [J]. 中国腐蚀与防护学报,2021, 1: 1)

[44] Sun Z M, Liu T, Guo N, et al. Biological Characteristics of Polar Microbial Polysaccharides and Corresponding Mechanism of Metal Corrosion [J]. Surface Technology, 2022, 9: 65 (孙振美,刘涛,郭娜,等。极地微生物多糖的生物学特征及对金属的腐蚀影响机制 [J]. 表面技术,2022, 9: 65)

[45] ATALAH J, BLAMEY L, KÖHLER H, et al. Study of an Antarctic Thermophilic Consortium and Its Influence on the Electrochemical Behavior of Aluminum Alloy 7075-T6 [J]. Bioelectrochemistry, 2020, 133: 107450

[46] Mao X M, Guo N, Sun Z M, et al. Corrosion Behavior of Marine EH40 Steel by Polar Cryogenic Microorganisms [J]. Surface Technology, 2025, 4: 70 (毛晓敏,郭娜,孙振美,等。极地低温微生物对船用 EH40 钢的腐蚀行为研究 [J]. 表面技术,2025, 4: 70)

[47] Wang H, He G, Tian Q. Effects of nano-fluorocarbon coating on icing [J]. Appl. Surf. Sci., 2012, 258: 7219

[48] Man C, Wang Y, Li W, et al. The anti-corrosion performance of the epoxy coating enhanced via 5-Amino-1,3,4-thiadiazole-2-thiol grafted graphene oxide at ambient and low temperatures [J]. Prog. Org. Coat., 2021, 159: 106441

[49] Xu Y, Ding S, Yang F, et al. Photothermal and superhydrophobic composite coatings with sandwich and interlocking structure for effective anti-icing and de-icing [J]. Surfaces and Interfaces, 2023, 42: 103410

[50] Caramitu A R, Ciobanu R C, Lungu M V, et al. Polymeric Protective Films as Anticorrosive Coatings-Environmental Evaluation [J]. Polymers, 2024, 16: 2192

[51] Shen Q, Liu H J. Design and Application of Ice breaker Coating in Ice Area [J]. Coating and Protection, 2020, 10: 24 (沈权,刘洪娟。破冰船冰区涂料的设计应用 [J]. 涂层与防护,2020, 10: 24)

[52] Zhu J, Pei L, Yuan S, et al. A unique graphene composite coating suitable for ultra-low temperature environments [J]. Prog. Org. Coat., 2024, 186: 107997

[53] Momber A W, Irmer M, Glück N. Performance characteristics of protective coatings under low-temperature offshore conditions. Part 1: Experimental set-up and corrosion protection performance [J]. Cold Reg. Sci. Technol., 2016, 127: 76

[54] Momber A W, Irmer M, Glück N. Performance characteristics of protective coatings under low-temperature offshore conditions. Part 2: Surface status, hoarfrost accretion and mechanical properties [J]. Cold Reg. Sci. Technol., 2016, 127: 109

[55] Bjørgum A, Knudsen O O, Kvernbraten A K, et al. Corrosion protecting coating systems in Arctic areas [C]//Eurocorr Congress, Stockholm, Sweden, Sept. 2011: 4

[56] Kim E J, Paik I K, Park J H, et al. Low-Temperature Flexible WPU-PDMS Copolymers for Cold-Resistant Coating Applications [J]. Fibers and Polymers, 2023, 24: 1919

[57] Peng J, Zhou J, Wei H C, et al. Corrosion Behavior of Marine EH40 Steel by Polar Cryogenic Microorganisms [J]. Surface Technology, 2025, 5: 1 (彭健,周娟,韦红草,等。极地低温微生物对船用 EH40 钢的腐蚀行为 [J]. 表面技术,2025, 5: 1)

[58] Ge B, Liu W F, Zhou J, et al. Research progress of superhydrophobic coatings in the field of metal corrosion protection [J]. Mechanical Engineering & Automation, 2023, 5: 219 (葛彪,刘蔚风,周健,等。超疏水涂层在金属防腐领域的研究进展 [J]. 机械工程与自动化,2023, 5: 219)

[59] Jiang B C, Lei Y H, Zhang Y L, et al. Research Progress on Application of Functional Superhydrophobic Coatings for Anti-icing in Polar Regions [J]. Journal of Chinese Society for Corrosion and Protection, 2024, 1: 1 (姜伯晨,类延华,张玉良,等。功能性超疏水涂层在极地抗冰领域的应用研究进展 [J]. 中国腐蚀与防护学报,2024, 1: 1)

[60] Zhang P, Zhao Y, Gu X, et al. Constructing carbon nanotube (CNTs)/silica superhydrophobic coating with multi-stage rough structure for long-term anti-corrosion and low-temperature anti-icing in the marine environment [J]. Compos. Sci. Technol., 2024, 257: 110798

[61] Hou Y B, Wang M Q, Choy K L. Scalable High-Efficiency Multilayered Anti-Icing/De-Icing Coating: Superhydrophobic Upper Layer Boosts the Performance of the Electrothermal System [J]. Prog. Org. Coat., 2022, 168: 106866

[62] LIU Y H, SONG W Z, LI W Z, et al. Anti/De-Icing Performance and Stability of Durable Photothermal Superhydrophobic Coatings [J]. Surface Technology, 2025, 54: 191 (刘亚华,宋文卓,李文宗,等。耐用光热超疏水涂层的防 / 除冰性能及其稳定性研究 [J]. 表面技术,2025, 54: 191)

[63] Gu W, Li W, Zhang Y, et al. Ultra-durable superhydrophobic cellular coatings [J]. Nat. Commun., 2023, 14: 5953

[64] Sun Y, Yuan S, Fan W, et al. A smart composite coating with photothermal response, anti-UV and anti-corrosion properties [J]. Chem. Eng. J., 2023, 452: 138983

[65] Guo X, Guo R, Fang M, et al. A novel composite protective coating with UV and corrosion resistance: Load floating and self-cleaning performance [J]. Ceram. Int., 2022, 48: 17308

[66] SUN Ying-chun, LIU Ru, XU Jian-feng, et al. Research Progress and Development Trend of Green and Environmental Friendly Superhydrophobic Coating [J]. Surf. Technol., 2023, 52: 63 (孙英纯,刘如,徐建峰,等。绿色环保型超疏水涂层的研究进展 [J]. 表面技术,2023, 52: 63)

[67] Zhang X, Wang H, Liu Z, et al. Fabrication of durable fluorine-free superhydrophobic polyethersulfone (PES) composite coating enhanced by assembled MMT-SiO2 nanoparticles [J]. Appl. Surf. Sci., 2017, 396: 1580

[68] Li W L, Yan Y G, Chen G, et al. Electrochemical Behavior of Al-Zn-In Sacrificial Anode In Low Temperature Environment [J]. Corrosion Science and Protection Technology, 2009, 2: 122 (李威力,闫永贵,陈光,等. Al-Zn-In 系牺牲阳极低温电化学性能研究 [J]. 腐蚀科学与防护技术,2009, 2: 122)

[69] Farooq A, Hamza M, Ahmed Q, et al. Evaluating the performance of zinc and aluminum sacrificial anodes in artificial seawater [J]. Electrochim. Acta, 2019, 314: 135

[70] Wang H T, Xu S, Wang H, et al. Electrochemical Performance of Al-Zn-In-Mg sacrificial Anode in Cold Seawater [J]. Corrosion Science and Protection Technology, 2018, 4: 413 (王海涛,许实,王辉,等. Al-Zn-In-Mg 阳极低温海水环境电化学性能研究 [J]. 腐蚀科学与防护技术,2018, 4: 413)

[71] Zhang G Q, Qian S C, Zhang Y H, et al. Study on Electrochemical Properties of Aluminum Alloy sacrificial Anodes under the Conditions of Low Temperature and High Pressure in the Deep Sea [J]. Total Corrosion Control, 2019, 3: 23 (张国庆,钱思成,张有慧,等。深海低温高压条件下铝合金牺牲阳极电化学性能研究 [J]. 全腐蚀控制,2019, 3: 23)

[72] Salinas D R, Garcia S G, Bessone J B. Influence of alloying elements and microstructure on aluminium sacrificial anode performance: case of Al–Zn [J]. J. Appl. Electrochem., 1999, 29: 1063

[73] Li W L, Yan Y G, Chen G, et al. Effect of Alloy Elements on Electrochemical Performance of Aluminum sacrificial Anode [J]. J. Chin. Soc. Corros. Prot., 2012, 32: 127 (李威力,闫永贵,陈光,等。合金元素对铝基牺牲阳极性能的影响 [J]. 中国腐蚀与防护学报,2012, 32: 127)

[74] He J G, Wen J B, Sun L M, et al. Effects of cerium on performance of Al-Zn-Sn sacrificial anode alloy [J]. The Chinese Journal of Nonferrous Metals, 2015, 1: 150 (贺俊光,文九巴,孙乐民,等. Ce 对 Al-Zn-Sn 牺牲阳极合金性能的影响 [J]. 中国有色金属学报,2015, 1: 150)

[75] Sperandio G F, Santos C M L, Galdino A G S. Influence of silicon on the corrosion behavior of Al–Zn–In sacrificial anode [J]. J. Mater. Res. Technol., 2021, 15: 614

[76] Song Q Y, Zhang H B, Ma L, et al. Effect of Mg Content on the Properties of Al-Zn-In-Mg-Ti-Ga-Mn sacrificial [J]. Materials Protection, 2021, 2: 70 (宋卿源,张海兵,马力,等. Mg 含量对 Al-Zn-In-Mg-Ti-Ga-Mn 牺牲阳极性能的影响 [J]. 材料保护,2021, 2: 70)

[77] Zhang Y H, Zhang H B, Xin Y L, et al. Electrochemical performance of Al-Zn-In-Mg-Ti-Ga-Mn sacrificial anode in polar low temperature environment [J]. The Chinese Journal of Nonferrous Metals, 2023, 4: 1209 (张一晗,张海兵,辛永磊,等. Al-Zn-In-Mg-Ti-Ga-Mn 牺牲阳极在极地低温环境中的电化学性能 [J]. 中国有色金属学报,2023, 4: 1209)

[78] Stavitsky O A, Kuzmin Y L, Troshchenko V N. New ice-resistant platinum-niobium anodes for cathodic protection systems against erosion-corrosion damage of icebreakers and offshore structures [J]. Inorg. Mater. Appl. Res., 2017, 8: 899

[79] Kim S, Kang K, Kim M, et al. Low-Temperature Mechanical Behavior of Super Duplex Stainless Steel with Sigma Precipitation [J]. Metals, 2015, 5: 1732

[80] Chen L H, Qiu B W, Zhao J B, et al. Effect of Mo on microstructure of ultra-high strength polar marine steel [J]. Steel Rolling, 2020, 37: 1 (陈林恒,邱保文,赵晋斌,等. Mo 对超高强极地船舶用钢显微组织的影响 [J]. 轧钢,2020, 37: 1)

[81] Sun Y, Man C, Kong D, et al. Correlation between low-temperature anticorrosion performance and mechanical properties of composite coatings reinforced by modified Fe3O4 [J]. Prog. Org. Coat., 2022, 165: 106737

[82] Wang X, Fan L, Xu Y, et al. Low-temperature corrosion behavior of laser cladding metal-based alloy coatings on EH40 high-strength steel for icebreaker [J]. High Temp. Mater. Process, 2022, 41: 434

[83] Wang C Y, Xia C X, Wang D S, et al. Effect of Surface Oxides on Wear Resistance of New F-Class Marine Low Temperature Steel [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 395 (王超逸,夏呈祥,王东胜,等。新型 F 级船用低温钢表面氧化物对其耐磨性能影响研究 [J]. 中国腐蚀与防护学报,2022, 42: 395)

(注,原文标题:寒带海洋环境下金属材料腐蚀与防护研究进展)

tag标签:金属材料,寒带海洋环境,多因素耦合,腐蚀机制,冻融循环,强紫外辐射