发布日期:2025-12-18 9:42:47

引言

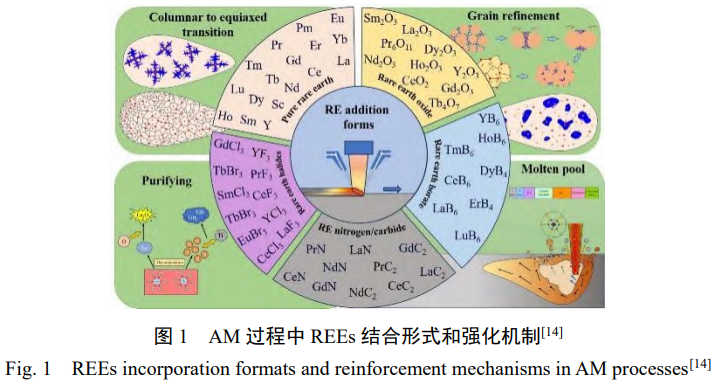

钛合金因其高比强度、优异的耐蚀性,被广泛应用于航空、航天、汽车及临床医学等领域 [1-5]。然而,传统钛合金加工存在铸造困难、导热性差以及成本高等瓶颈。增材制造 (AM) 技术的引入使得多种类型钛合金 (如 Ti-6Al-4V、TA15、Ti2448、Ti5553 等) 得以高性能成形,其强度有望赶超传统工艺制备的部件,在航空、航天结构件等领域展现巨大的应用潜力。作为一种近净成形制造加工技术,AM 基于数字模型逐层制造复杂结构件,避免了繁琐且昂贵的传统机械加工,显著减少原材料浪费 [6-9]。与减材制造相比,AM 凭借材料利用率高、工艺灵活及高度定制化等特征,在复杂结构件的制造与快速响应需求方面展现出明显优势 [10-12]。就工艺层面而言,目前应用最广泛的金属粉末 AM 技术主要包括粉末床熔化 (PBF) 和直接能量沉积 (DED)。PBF 通过在基板表面均匀铺粉,利用激光选择性熔化目标区域,逐层堆积实现高精度成形,常被称为激光选区熔化 (SLM)。相比之下,DED 则通过送粉或送丝方式将原料直接送入聚焦能量束区域,实现同步熔化与沉积。该方法在制造大型构件或修复受损构件方面具有更高效率,但其表面质量与精度相对较低,需进行后续加工 [13]。稀土元素 (REEs) 因其较大的原子半径和优异的化学活性,在金属 AM (MAM) 过程中展现出独特优势。REEs 的引入能有效调控合金的凝固行为。通过促进晶粒细化、净化熔体、优化夹杂物分布,使得组织更加均匀 [14-16]。此外,引入 REEs 能显著降低材料的开裂敏感性,在硬度、耐磨性与耐腐蚀性等方面实现整体性能的提升,并增强构件的服役可靠性 [17-19]。常见 REEs 的结合特征及其强化机制如图 1 所示。基于此,本文将系统综述 REEs 在 AM 钛合金中的作用,重点分析稀土掺杂对力学性能的影响机制,通过对现有文献的系统梳理进一步探讨工艺参数与性能之间的耦合关系,以期为后续高性能稀土掺杂钛合金的设计与应用提供参考。

1、在 AM 钛合金中 REEs 的作用

目前 AM 钛合金过程中常用的 REEs 主要包括钇 (Y)、镧 (La)、铈 (Ce)、铒 (Er) 等元素,REEs 引入方式、后处理工艺及其他过程参数对终产品性能的影响存在显著差异。

1.1 稀土 Y 掺杂

在 REEs 中,Y 以其显著的脱氧净化与弥散强化作用,在 AM 钛合金中表现尤为突出。作为高效净化剂,Y 能优先与氧、氮反应,生成物能显著提高基体的纯净度;通过降低氧含量,能抑制脆性 α 相过量析出,有利于促进 β 相均匀分布,进而改善钛合金的延展性和韧性。在 AM 过程中 Y 与 O 2 生成的细小Y2O3弥散颗粒,既能够促进晶粒细化与位错钉扎,又可阻碍裂纹的萌生和扩展。适量 Y 掺杂不仅可提升材料的力学性能,也为利用高氧含量的低成本钛粉提供了可行的技术路线 [20-21]。Hidalgo 等人 [22] 通过向粉末中添加 YH 2 使其在 900~1100℃下分解,发现Y2O3的生成可显著降低基体氧含量并抑制 β 晶粒长大。Musadaq 等人 [23] 发现随着 Y 含量增加,Ti-15Mo-xY 合金强度增加,其强化机制归因于脱氧处理与弥散强化。贺等人 [24] 在 Ti80-Y 中发现质量分数为 0.20% Y 可使 β 转变点降低约 5℃、晶粒与 α 集束显著细化,但过量 Y 将导致大尺寸Y2O3在晶界富集,引起塑性显著下降。Kennedy 等人 [25] 在线弧 AM (WAAM) Ti64 过程中引入微量 Y,Y 在枝晶间偏析并与氧结合形成不规则共晶形态的Y2O3颗粒,这些颗粒与 β 基体存在特定晶体学取向关系 (如 111 β //011Y2O3, < 112 > β // < 011 >Y2O3)。添加少于质量分数为 0.8% 的 Y 即可显著细化 β 晶粒,使其宽度由未添加时的 1~2 mm 降至100~300 μm,并在熔池顶部区域诱导了柱状向等轴晶转变 (CET)。此外,Y 在枝晶间的偏聚会改变局部熔体的凝固收缩特性,进而可能诱导枝晶间缩孔缺陷的形成。Lu 等人 [26] 采用选区电子束熔化 (SEBM) 制备含 Y 的 Ti-600 合金,合金中均匀析出了尺寸为 50~250 nm 的Y2O3弥散相,与传统工艺中粗大 (0.2~10 μm)、分布不均甚至开裂的颗粒形成鲜明对比,证明了 AM 工艺在实现弥散相均匀细化方面的独特优势。W. P. Li [27] 发现 TiAl 合金中添加原子分数为 0.3% 的 Y 后可显著改变粉末表面氧化膜的结构和厚度 (总厚度从 54 nm 降至 37.1 nm):外层主要为 Al 2 O 3 和Y2O3,内层为 TiO 2 和Y2O3。该结构将激光吸收率从 21.59% 提升至 34.88%,明显改善了 TiAl 合金对 SLM 工艺的适应性。Polozov 等人 [28] 在激光粉末床熔融 (L-PBF) 制备 Ti2AlNb 基合金时发现,Y 的添加显著降低了氧含量 (质量分数从 0.2% 降至 0.085%),并抑制了晶界微裂纹的形成,体现出有效的净化作用和抗裂能力。Wang 等人 [29] 发现,Y2O3在熔池中的分解 - 再析出可形成双尺度的纳米颗粒,有助于其与 α-Ti 基体建立共格关系并有效抑制热循环过程中的组织粗化。Zhao 等人 [30] 发现 Y 能降低熔体表面张力和粘度,从而改善熔体的流动性。Liu 等人 [31] 研究表明 Y 的添加能显著细化 α/β篮网状组织,并促使Y2O3颗粒在 β 晶界析出。总之,Y 在钛合金 AM 中通过净化熔池、细化晶粒、诱导 CET、形成弥散强化相、改变熔体性质及提高能量耦合效率等多重机制协同作用,但其应用需谨慎控制 Y 的添加量与分布,以避免缩孔等缺陷的产生。在 PBF 工艺 (如 SLM、SEBM) 中,Y 元素更容易在高速凝固条件下形成尺寸约 50~300 nm 的弥散Y2O3纳米颗粒,这些颗粒具有良好的界面共格性,可显著提高形核率、促进等轴晶形成,并对 α ′/β界面提供有效的钉扎作用,实现强度与塑性的同步提升。此外,PBF 工艺的快速凝固特性抑制了 Y 元素的偏聚,有助于获得更均匀的微观组织。相比之下,在 DED 工艺 (如 WAAM、LDM、WLAM) 中,由于熔池尺寸大、热循环作用强,Y2O3更易偏聚到晶界或枝晶间形成粗大氧化物团簇,甚至诱导枝晶间缩孔等缺陷,从而导致组织不均匀、塑性下降等问题。尽管 DED 中 Y 仍能通过异质形核细化初生 β(prior-β) 晶粒,但强化稳定性明显弱于 PBF。

间缩孔等缺陷,从而导致组织不均匀、塑性下降等问题。尽管 DED 中 Y 仍能通过异质形核细化初生 β(prior-β) 晶粒,但强化稳定性明显弱于 PBF。

1.2 稀土 La 掺杂

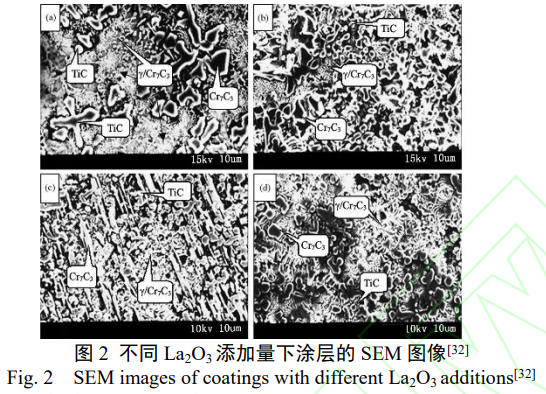

在 AM 和激光熔覆研究中, La2O3 被证明是一种兼具细化组织、净化熔池与强化性能的有效添加相,但其正负效应取决于含量、颗粒行为及热历史。Liu 等人 [32] 采用激光熔覆在 TiAl 表面制备含 La2O3 的 NiCr- Cr 3 C 2 复合涂层 (图 2), La2O3 的加入显著细化了初生 Cr 7 C 3 与 TiC 相、促进相的球化,增加了 γ/Cr 7 C 3 共晶含量,同时降低了涂层稀释率并提高了致密性。

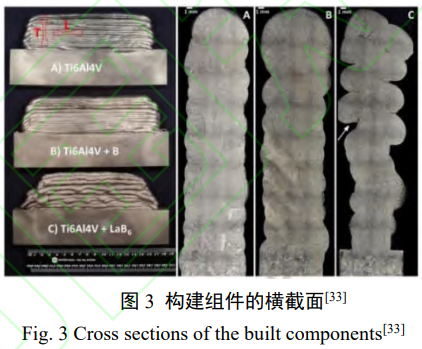

Bermingham 等人 [33] 在 WAAM 中向 Ti64 添加 LaB 6 (熔融时分解为 TiB 与 La 2 O 3 )(图 3), LaB 6 的添加显著改变了熔池形貌,促成定向 TiB 针状体的生成。同时, LaB 6 的添加也造成了沉积过程的不稳定性,导致沉积层表面高度起伏〔图 5 (c)〕。

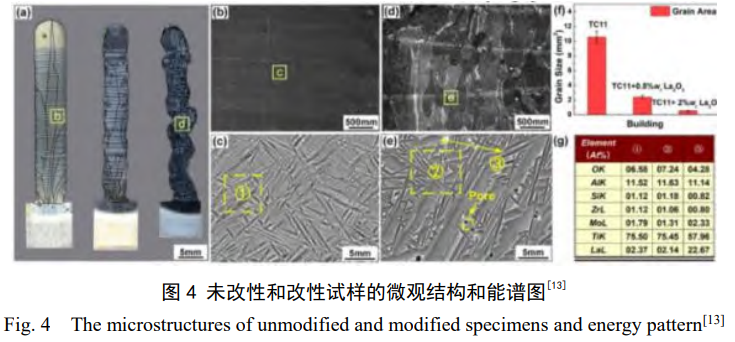

Barriobero-Vila 等人 [34] 在 SLM 制备 Ti-La 合金时发现,La 改变了 α 相的形成路径,使其通过包晶反应 L 1 + β → α生成,而非传统的 Burgers 取向关系,这一变化降低了合金织构,促进了等轴晶的生成,有利于后续热处理中的 α 相的球化与晶粒细化。Chen 等人 [9] 在 TC11 的 WAAM 实验中, La 2 O 3 的添加通过异质形核作用引起了显著的晶粒细化,且晶粒尺寸随着 La 2 O 3 含量的增加呈持续减小趋势 (图 4)。

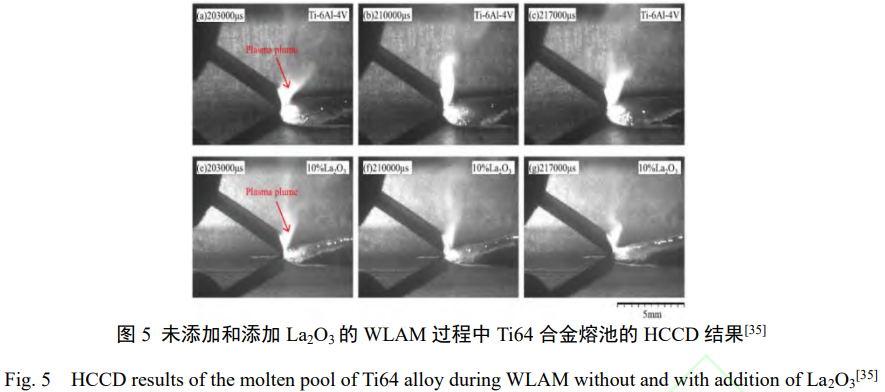

Wang 等人 [35] 通过高速 CCD (HCCD) 相机观测了 WAAM 的试验过程 (图 5),发现添加 La2O3后熔池的形貌发生显著变化,其宽度减小而熔深增加。 La2O3在高温熔池中部分分解,再凝固为近球形纳米级颗粒,使 β 晶粒和 α 相显著细化。对比可知,未添加La2O3的 Ti64 沉积道宽度和等离子体羽流体积大于添加La2O3的 Ti64。Wang 等人 [36] 发现,在 SLM-CP-Ti 中的研究进一步表明, La2O3的添加增加了异质形核位点,并通过 Zener 拖曳抑制晶界迁移,将 prior-β 晶粒显著细化,并形成均匀的针状 α ′马氏体组织。

La 及其氧化物在 AM 中可通过熔池调控、异质形核与弥散强化等机制显著细化微观组织,为材料强度与硬度的提升奠定了结构基础;但需注意,晶界处形成的大尺寸颗粒、固溶氧含量的增加或定向生长的硬质相 (如粗大 TiB) 也可能成为潜在的裂纹源,导致材料塑性与抗裂性能下降。因此,在实际应用中需在稀土含量、颗粒尺度与冷却速率等参数间寻求平衡,以实现强度 - 塑性与各向同性的最优匹配。PBF (SLM、PBF-LB/M) 工艺条件下,La 倾向于形成细小的La2O3或富 La 析出相,同时影响 α 相的形核路径,使得 α 相偏离 Burgers 取向关系,有助于弱化织构并促进等轴晶形成。因此,在 PBF 工艺条件下,La 主要起到均匀化组织、提升硬度、改善晶粒形貌等作用,对材料的整体强化效果较为稳定可靠。而在 DED (尤其是 WAAM、CMT-WAAM) 中, La2O3更容易受大熔池与强热循环的影响而粗化,形成不规则团聚颗粒。La 掺杂虽然能细化 prior-β 晶粒,但由于颗粒粗大且分布不均,往往造成延伸率显著下降;此外, LaB 6 和 La2O3的生成有时会导致熔池不稳定,从而进一步恶化成形质量。

1.3 稀土 Ce 掺杂

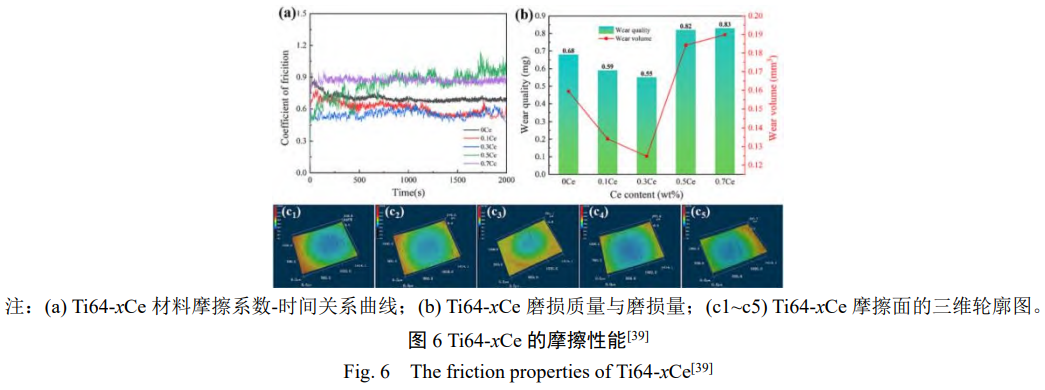

Ce 掺杂的研究报道显示,Ce 掺杂可通过固溶与弥散相的协同作用来调控显微组织,但其作用效果受到热处理工艺以及 Ce 含量等参数影响显著。Dobrzański 等人 [37] 发现,随着热处理进行, Al3Ti相逐步溶解与碎化,而 Ce 因具有较高固溶度以细小弥散相的形式富集于晶界;Ce 的适量固溶有助于提升材料的强化效果。Plotkowski 等人 [38] 通过模拟 DED 凝固条件发现,Al-12Ce 体系在激光作用下可形成极细微结构,且该细晶结构在热处理后仍保持稳定,证明该体系具备优异的微观可控性与热稳定性。Xu 等人 [39] 对 Ti64-xCe 体系的研究表明,其性能改善机制主要归因于 Ce 能细化晶粒,并形成与 β-Ti 基体共格的 CeO2纳米颗粒来吸附氧杂质;不同 Ce 含量的 Ti64 样品,其摩擦过程可分为磨合阶段和稳定阶段 (图 6)。在磨合阶段,摩擦系数迅速升高,进入稳定阶段则趋于平稳。添加适量的 Ce 显著改善了 Ti64 摩擦性能,降低磨损质量。摩擦痕迹表明,Ce 含量适中时,磨损痕迹较浅,为磨粒磨损机制为主;当 Ce 含量过高时,磨损模式转变为粘着磨损,导致摩擦性能下降。因此适量添加 Ce 有助于优化 Ti64 的摩擦性能。

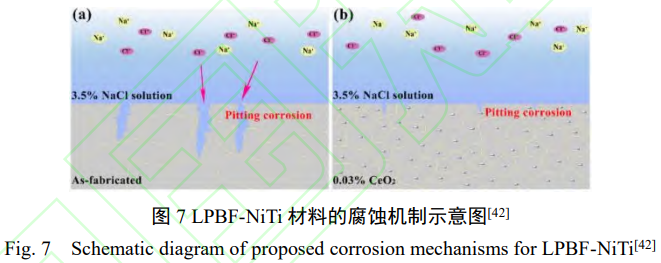

无论是传统工艺还是 AM 技术,稀土 Ce 提升钛合金性能的巨大潜力均得到证实。Yang 等人 [40] 在采用粉末冶金法制备的钛合金中添加 CeSi 2 , CeSi 2 在 1423~1473 K 发生分解。分解后,Si 固溶于钛中提高烧结密度,而 Ce 则清除氧和氯杂质形成 CeO 2 和 CeCl x O y 颗粒,此过程显著细化了原始 β 晶粒和 α 板条。Li 等人 [41] 采用真空自耗熔炼工艺制备了 Ti64-0.1Ce 合金,研究证实 Ce 能有效吸附并去除 O、P、S、Cl 等杂质元素,形成尺寸约 200 nm 的 CeO 2 纳米颗粒且分布于 α 晶界,同时将平均晶粒尺寸从 66.9 μm 显著细化至 25.5 μm。Guo 等人 [42] 在 LPBF 制备 NiTi 合金时发现,添加微量 CeO 2 可显著细化晶粒,其作用机理包括诱导 NiCe 第二相析出强化和固溶强化;同时,添加微量的 CeO 2 通过细化晶粒和形成 NiCe 沉淀,使镍钛合金的耐腐蚀性大幅提高,其中添加质量分数为 0.03% 时效果最佳 (图 7)。

对比文献发现,Ce 的掺杂可通过深度净化 (清除 O、Cl、P、S 等杂质)、异质形核细化晶粒、以及形成弥散强化相等多种路径显著调控组织与性能。这些效应在不同制备工艺中展现出良好的一致性,但需在热历史与掺杂量二者间精细优化,以避免强化相粗化或合金塑性下降。在 PBF 工艺中,Ce (尤其是 CeO2 ) 能形成细小且与基体共格的纳米颗粒,既可作为异质形核点细化晶粒,又能通过显著吸附 O、S、Cl、P 等杂质,改善熔池纯净度。在 LPBF 工艺下,Ce 的晶粒细化效应通常更为显著,其对摩擦性能、硬度及界面稳定性的改善也更为突出。在 DED 工艺中,Ce 的强化效果依赖于其作为异质形核中心的能力,但热循环强、冷却速率慢,易导致 CeO2 粗化或不规则偏聚,从而削弱其细化效果。尽管在 DED 工艺中,Ce 改性合金仍能实现一定程度的晶粒细化,但其总体效果通常明显弱于 PBF 工艺,所得组织的均匀性与性能提升幅度也相对有限。

1.4 稀土 Er 掺杂

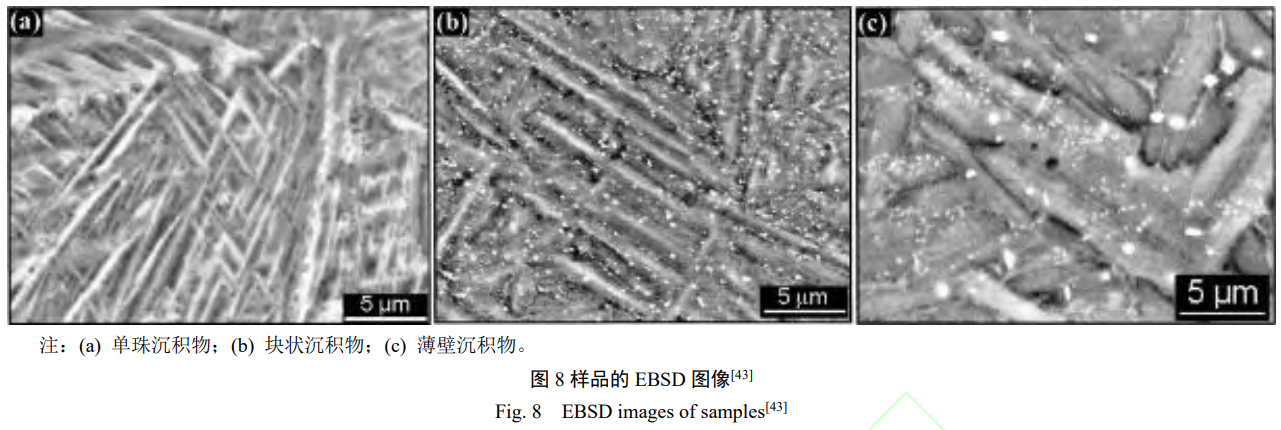

Er 在钛合金中的作用高度依赖于引入形式、含量、冷却速率及热加工历史。Brice 等人 [43] 在激光直接制造 (LDM) 中发现,沉积态 Er 多以过饱和固溶体形式存在,热循环后析会出 Er 2 O 3 颗粒,其微观形貌如图 8 所示,且冷却速率显著影响 Er 的析出动力学。Lou 等人 [44] 的研究表明,直接添加粗大的 Er 粉容易诱发液相烧结缺陷和严重的成分偏析等问题,这些问题可通过后续热机械加工部分缓解但难以完全消除。

Wu 等人 [45] 发现微量的 Er 能显著细化 β 晶粒并在 β 相与晶界处形成析出相,细化机理归因于 Er 能提供异质形核位点并抑制晶界迁移。Shi 等人 [46] 研究发现,添加 Er2O3 形成的析出相虽能细化晶粒,但严重的晶界偏聚和应力集中会导致力学性能恶化。Tishina 等人 [47] 的研究也表明 Er-O-Al 复合氧化物在高温下的稳定性有限。刘等人 [48] 采用粉末冶金结合热处理工艺制备了 Ti64-0.5Si-xEr 合金,发现添加的 Er 能形成 Er 2 O 3 颗粒,作为异质形核点显著细化晶粒,将晶粒尺寸从 10~20 μm 降至 5~10 μm。综上所述,Er 可作为潜在的细化与强化元素,但其正效应高度依赖于粉料形态、添加方式、含量、冷却速率、气氛与后续热处理。不合理的添加方式以及热工艺条件易导致偏析、孔洞、晶界大尺寸颗粒等问题。在 DED (LDM、WAAM) 工艺中,Er 易以固溶体形式进入熔池并在后续热循环中析出 Er 2 O 3 。由于 DED 工艺中的热输入大,析出的 Er 2 O 3 颗粒往往粗大且易偏聚,从而在晶界附近诱发脆化,使合金塑性严重下降 (延伸率小于 1%)。在 DED 工艺中 Er 的强化效果极易受到热历史扰动,导致强化稳定性差。而在 PBF 工艺中,快速凝固与超高过冷度可使 Er 2 O 3 颗粒保持纳米尺度且分布均匀,不仅能显著促进 β 晶界强化,还可降低晶界缺陷敏感性,从而整体强化效果更为可控。

Y、La、Ce 与 Er 四种 REEs 在 AM 钛合金中均展现出显著的组织调控与性能强化作用,但其作用机制与效果存在明显差异。Y 主要通过形成细小且与基体高共格的 Y 2 O 3 纳米颗粒,实现脱氧净化、弥散强化及晶粒细化的协同效应,是当前研究最为系统的强化元素。La 则以 La2O3 或 LaB 6 形态存在,能够显著细化晶粒、诱导柱状晶向等轴晶转变,但高添加量时易导致颗粒粗化和塑性下降。Ce 兼具深度净化与异质形核双重功能,形成的 CeO 2 纳米颗粒具有优异的界面共格性,可同时提升强度和延展性,是实现强 - 塑协同优化的潜在元素;而 Er 则以形成 Er 2 O 3 或 Al 2 Er析出相为主,通过异质形核与钉扎作用细化组织、提高强度,但其正效应高度依赖于掺入方式与冷却速率,过量添加时易引发偏析与孔洞。总之,Y 与 Ce 在净化与细晶强化方面更具代表性,La 与 Er 在调控形核行为与强化组织均匀性方面表现突出。合理控制稀土种类、含量与能量输入等参数,是实现 AM 钛合金 “强度–塑性–稳定性” 协同提升的关键途径。

2、力学性能的响应特征

2.1 REEs 掺杂钛合金强度 / 硬度指标优化

REEs 通过细晶强化、弥散强化及固溶强化等核心机制,显著影响 AM 钛合金的宏观力学性能。近年来,大量研究表明,REEs 能通过上述机制以及净化熔体、界面调控等多重途径显著提升钛合金及其复合体系的力学性能。稀土掺杂对 AM 钛合金组织演变具有重要影响。REEs 的添加可通过改变相变路径、促进 α 相的析出,从而显著弱化钛合金的织构 [11-12]。同时影响钛合金中 α 相和 β 相的转变过程,改变两相的稳定性,并调控相变温度和相变动力学。例如,在 Ti-2La 和 Ti-1.4Fe-1.1La 系统中,通过 SLM 和后续热处理,发现了一种替代的相变路径策略。α 晶粒首先通过共晶反应 L 1 + β → α形核,继而从 β 相 (β → α)转变而来。这种相变路径在降低钛合金织构的同时,有助于形成等轴微观组织,从而显著改善钛合金的力学性能。这种相变路径也为抑制 AM 工艺中沿构建方向具有强 < 100 > β 取向的柱状 β 晶粒的外延生长提供了一种替代方案。REEs 还可通过其内氧化作用降低基体氧含量,进一步优化钛合金的力学性能。REEs 对钛合金强度的净影响是强化与软化效应共同作用的结果。一方面,REEs 可通过固溶、形成第二相粒子、细化晶粒、增加位错等方式产生强化作用;另一方面,REEs 会夺取固溶体中的间隙氧,降低间隙固溶强化效果,产生软化作用。上述研究为设计具有优异性能的 AM 钛合金提供了重要的理论依据 [14-15]。表 1 给出了基于 REEs 掺杂的 AM 钛合金强度 / 硬度指标优化及其作用机理。

Dong 等人 [49] 通过球磨改性将 HDH-Ti 粉末转化为近球形可打印的粉末,并采用 PBF-LB/M 技术实现原位合金化制备 Ti64,结果显示微量 Y 的引入能有效清除氧杂质并促进晶粒细化,使合金在兼顾低成本的同时获得超过 1080 MPa 的拉伸强度和优良延展性。Wang 等人 [50] 进一步发现,在选择性激光熔化制备的 Ti64 − Y2O3合金中,Y2O3的存在显著抑制了高温氧化层的形成,在 600~1000℃条件下氧化层厚度从 139.15 μm 降至 80.34 μm,且氧化动力学由抛物线规律向线性规律转变;其机理在于Y2O3促进了更致密、稳定氧化层的形成,有效抑制了氧的内扩散和 Al 原子的向外迁移,同时增强了氧化层与基体的结合力,从而延缓了高温下的氧化进程。Choi 等人 [51] 利用 DED 技术在 Ti64 基体中引入 YSZ 颗粒,发现高温熔池中 YSZ 发生部分分解,并重新析出为弥散分布的纳米Y2O3,相应地显著提升了材料强度:屈服强度由 870 MPa 提升至 1315 MPa,抗拉强度由 980 MPa 提升至 1388 MPa,但延伸率由 16.4% 降至 1%,稀土氧化物强化同时伴随塑性损失。YSZ 的分解 - 再析出过程及其产物Y2O3的弥散分布是引起强度显著提升的关键机制。Ramaswamy 等人 [52] 采用粉末冶金方法制备了Y2O3纳米颗粒增强的 Ti6Al4V 基复合材料,通过球磨混合、560 MPa 冷压成型及在 1200、1300 和 1400℃下烧结 2h 的工艺,系统评估了不同Y2O3含量和烧结温度对材料压缩强度和硬度的影响。发现添加Y2O3纳米颗粒显著提升了复合材料的力学性能,其中以质量分数为 2%Y2O3在 1300℃烧结条件下表现最优,压缩强度和硬度达到最高;而质量分数为 1% 和 3% 的添加量或因增强相不足、或因颗粒团聚导致性能下降。性能提升机理主要归因于Y2O3纳米颗粒的弥散强化作用和晶界强化效应,有效阻碍位错运动并增强基体与增强相之间的界面结合,同时在 1300℃烧结时晶界结合最佳,而过高或过低温度则分别导致 过烧或结合不充分,从而影响性能。Xu 等人 [53] 在 NiTi 合金中引入适量 CeO2掺杂 (0.03%) 可显著提升 LPBF-NiTi 合金的综合性能,其机理主要包括三方面:一是 Ce 的高表面活性促进异质形核、降低液相表面张力并增大组分过冷倾向,实现晶粒细化 (平均晶粒尺寸由 5.51 μm 降至 3.53 μm),增强晶界对位错运动的阻碍;二是形成纳米级 Ni-Ce 析出相,通过 Orowan 机制强化基体,阻碍位错滑移;三是部分 Ce 固溶于基体引起晶格畸变,产生固溶强化效应。这些机制共同作用提高了合金的屈服强度 (~786 MPa) 和形状记忆恢复率,同时优化了强塑性匹配。而过量 CeO2(如 3%) 则因析出粗大 CeTi2O6相、晶粒粗化和氧含量增加导致性能恶化。此外, CeO2的加入通过改变 Ni/Ti 比 (NiCe 析出降低 Ni 含量, CeTi2O6 形成降低 Ti 含量) 调控相变温度,表现为先升高后降低的趋势。综上,适量 CeO 2 掺杂通过晶粒细化、析出强化与固溶强化协同作用,有效提升了 LPBF-NiTi 合金的力学性能与形状记忆效应。Gu 等人 [54] 利用等离子喷涂在 Ti64 基体上引入钇稳定氧化锆 (YSZ) 层,显著降低了涂层中 Ca2+的溶出率,并保持长期黏结强度。Fernandez-Garcia 等人 [55] 通过溶胶 - 凝胶法包覆Y2O3构建了 ZrO2/Ti核壳复合体系,使弯曲强度由 368 MPa 提升至 637 MPa,并抑制了老化转变,证明稀土氧化物壳层能有效抑制界面反应并增强相稳定性。Gao 等人 [56]、Zhou 等人 [57] 和 Liu 等人 [58] 在 AM 过程中分别通过控制Y2O3与 La2O3的掺杂量实现了晶粒细化、显微硬度提升和组织均匀化,证实了稀土氧化物在异质形核和钉扎机制中的关键作用。值得注意的是,Iizuka 等人 [59] 提出的熔盐 - Y 体系脱氧烧结法进一步扩展了 REEs 在粉末净化领域的应用,使氧含量可精确调控至 3 × 10 −52 × 10 −3,为提升钛合金的塑韧性与疲劳寿命提供了新思路。总之,REEs 通过构筑稳定氧化相、净化基体杂质并促进组织细化,已被证明是实现 AM 钛合金力学强化的有效途径。

表 1 基于 REEs 掺杂的 AM 钛合金强度 / 硬度指标优化及其作用机理

Tab. 1 Optimization of strength/hardness indicators and strengthening mechanism of AM titanium alloys based on REEs doping

| REEs | 材料体系 | 最佳含量 | 强度 / 硬度变化 | 主要强化机制 | 文献 |

| Y | Ti-15Mo-xY | 质量分数为 1.5% | HB 硬度由 405 提高至 510 | 脱氧净化、弥散强化 (Y2O3) | [23] |

| Ti80-Y | 质量分数为 0.2% | 抗拉强度提高 33 MPa | 细化晶粒、弥散强化 | [24] | |

| Ti64(LAMW) | 质量分数为 0.22% | 抗拉强度 1052/1034 提高至 1150/1154 MPa | Orowan 强化 + 细晶强化协同 | [29] | |

| Ti-600(SEBM) | 质量分数为 0.1% | HV 硬度 391.3 (传统工艺为 371.6) | 细小 Y2O3 弥 | [26] | |

| Ti₂AlNb(L-PBF) | 质量分数为 0.2% | 抗拉强度 1290 MPa | 净化熔池、抑制裂纹、弥散强化 | [28] | |

| Ti 合金 (铸造) | 质量分数为 0.5% | 压缩强度由 1753 MPa 提高至 2134 MPa | 细化晶粒、Y2O3 析出强化 | [31] | |

| Ti64(PBF-LB/M) | 质量分数为 0.2% | 拉伸强度达 1083 MPa,延伸率提升至 9% | Y 去除氧杂质、细化晶粒,实现高强高塑 | [49] | |

| Ti64-Y2O3(SLM) | 质量分数为 1%的 Y2O3 | 高温 (1000℃) 下氧化层厚度降低至 80 μm,显微硬度达 763 | Y2O3 抑制氧扩散,形成致密 TiO2/Al2O3 层,提升抗氧化与表面硬化 | [50] | |

| Y₂O₃/YSZ 钛基材料 (DED) | Y2O3 预合金化钛粉 | 显微硬度由 381 HV 提升至 536 HV | 预合金化 Y2O3 形成 Y2TiO3 析出相,固溶与析出强化;直接添加 YSZ 会分解失效 | [51] | |

| Ti64-Y2O3 复合材料(PM) | 质量分数为 2%的 Y2O3 | 抗压强度达到 1100 MPa,显微硬度达到 480 | 颗粒均匀分布,界面结合良好;超量添加导致团聚反效应 | [52] | |

| HA/YSZ/Ti64 复合涂层 (等离子喷涂) | 含 YSZ 稳定层 | Ca2+溶出速率降至 0.13 (mmol/L)/d;粘结强度保持稳定 | YSZ 增强涂层结构稳定性与界面结合力 | [54] | |

| ZrO₂/Ti 复合材料 (SPS) | 表面包覆 Y2O3 | 弯曲强度由 368 MPa 提高至 637;耐老化性能显著提升 | Y2O3 壳层抑制界面反应,稳定 ZrO2 相,细化组织 | [55] | |

| TC4 钛合金接头 (激光熔覆) | 质量分数为 3%的 Y2O3 | 显微硬度达 365.4,拉伸强度达 674.8 MPa | 显微硬度达 365.4,拉伸强度达 674.8 MPa | [56] | |

| Ti 粉末烧结体系 (熔盐法) | Y/Y2O3 平衡体系,1 300 K | 氧浓度降至 3×10-5 ~ 2×10-3 | Y 在熔盐中低氧分压环境下脱氧净化 | [59] | |

| La | NiCr-Cr3C2 涂层 | 质量分数为 4% | 显微硬度≈850 | 细化初生相促进球化 | [32] |

| Ti64(WLAM) | 质量分数为 10% | HV 硬度由 370.6 提高至 413.2 | 异质形核、纳米颗粒弥散强化 | [35] | |

| CP-Ti(SLM) | 质量分数为 1% | 屈服强度由 858 MPa 提高至 858 MPa | 异质形核、Zener 钉扎、位错与 Orowan 强化 | [36] | |

| Ti64(LPBF) | 质量分数为 0.1% 的 La 和 0.2% 的 B | 晶粒细化 (由 1.13 μm 减小至 0.51 μm),HV 硬度由 657 提高至 733,氧化增重仅为未掺杂样 | B 与 La 协同作用,促进 Al2O3 保护层形成,在晶界生成 La2O3 钉扎粒子,显著提升高温抗氧化性与组织稳定性 | [57] | |

| Ti64(CMT-WAAM) | 质量分数为 1%La2O3 | β 晶粒尺寸减少 17.5%~38%,HV 硬度提升 20,抗拉强度达 950 MPa | La2O3 作为异质形核点促进细等轴 β 晶形成并降低织构强度,细化组织、提升强度与硬度 | [58] | |

| Ce | Ti64-xCe | 质量分数为 0.5% | 抗拉强度达 978.1 MPa | 形成共格 CeO₂纳米颗粒、净化熔池 | [39] |

| Ti64-xCe | 质量分数为 0.3% | 耐磨性显著提升 (磨损质量 0.55 mg) | 形成共格 CeO₂纳米颗粒、净化熔池 | [39] | |

| Ti64 | 质量分数为 0.1% | 抗拉强度由 787 MPa 提高至 957 MPa | 净化杂质、细化晶粒、纳米 CeO₂颗粒强化 | [41] | |

| NiTi(LPBF) | 质量分数为 0.03% | 抗拉强度达 858 MPa;抗压强度达 4040 MPa | 晶粒细化、Ni-Ce 析出强化、固溶强化 | [42] | |

| NiTi(LPBF) | 质量分数为 0.03%的CeO2 | 屈服强度由 684 MPa 提高至 786 MPa;断裂应变由 9.2% 提高至 10.1% | CeO2 细化晶粒、形成 NiCe析出相,提升形状记忆与力学性能 | [53] | |

| Er | Ti64-xEr | 质量分数为 0.2% | 抗拉强度 830 MPa | 形成 Er2O3 和 Al2Er 析出相 | [45] |

| Ti64-0.5Si(PM) | 质量分数为 1.2% | 抗拉强度提升 22.3% | 3异质形核细化晶粒 | [48] |

2.2 REEs 掺杂钛合金塑性指标优化

REEs 的添加对塑性的影响呈现出复杂的 “双刃剑” 效应,最终效果取决于添加量、分布状态及工艺参数的精准匹配。研究表明,适量 REEs 的添加可显著改善塑性。REEs 在改善钛合金塑性及韧性方面优势明显。表 2 给出了基于 REEs 掺杂对 AM 钛合金的塑性优化与作用机理。

表 2 基于 REEs 掺杂对 AM 钛合金的塑性优化与作用机理

Tab. 2 Plasticity optimization and mechanism of AM titanium alloys based on REEs doping

| REEs | 材料体系 | 含量 | 塑性变化 | 主要影响因素与作用机理 | 文献 |

| Y | Ti80-Y | 添加 0.2% 的 Y | 抗拉强度提高 33 MPa,塑性显著下降 | 晶界 Y2O3 富集 | [24] |

| Ti64(WAAM) | 质量分数小于 0.8% | 可能产生枝晶间缩孔 | Y 添加枝晶间缩孔形成 | [25] | |

| Ti₂AlNb(L-PBF) | 质量含量为 0.1% | 延伸率为 3.4% | 净化熔池、抑制裂纹、优化组织 | [28] | |

| Ti 合金 (铸造) | 质量分数为 0.5% | 压缩比由 6.55% 提高至 12.07% | 细化晶粒改善塑性 | [31] | |

| Ti 合金 | 质量分数为0.2%Y2O3 | 塑性提高 | 降低气孔率与枝晶间距,提高构件致密性与延展性;过量掺杂导致颗粒团聚和雪花状缺陷 | [61] | |

| Ti-Y 合金 | 质量分数为 0.1% | 抗拉强度提高 7.4% | 晶粒细化,生成细小沉淀相,使氧化膜均匀致密 | [62] | |

| La | TC11(WAAM) | 质量分数为 2% | 延伸率由 9.72% 降低至 | 脆性 La2O3 颗粒 | [12] |

| Ti64(WLAM) | 质量分数为 10% | 延伸率由 15.4% 降低至 8% | 纳米颗粒晶界偏聚、基体脆化 | [35] | |

| TA15(WAAM) | 经 LaF3金属芯焊丝引入 | 延伸率提高 56.8%;冲击韧性提升 33.1% | 原位生成 La2O3 颗粒净化 H/O杂质,细化晶粒,削弱各向异性 | [60] | |

| Ti 基体 | 质量分数为 0.5% | 伸长率由 24.0% 提高至 47.5% | 晶粒细化与杂质吸附,过量 La 会导致脆性断裂 | [63] | |

| Ce | Ti64–xCe | 质量分数为 0.5% | 延伸率为 7.1% | 细小共格 CeO2 纳米颗粒 | [47] |

| Ti 合金 (PM) | 质量分数≤0.5% | 延伸率由 5% 提高至 15% | 净化熔池、细化晶粒、改善烧结密度 | [40] | |

| Ti64 | 质量分数为 0.1% | 延伸率由 8.88% 提高至 12.33% | 净化杂质、细化晶粒、纳米CeO2 颗粒钉扎位错 | [41] | |

| NiTi(LPBF) | 质量分数为 0.03% | 延伸率达 12.27%;压缩应变达 71.15% | 晶粒细化、稳定相变行为 | [42] | |

| Er | CP-Ti(PM+ODF) | 偏析样品 | 延伸率为 1.16% | 液相烧结缺陷、严重偏析 | [44] |

| Ti-Al-Er | 质量分数为 0.2% | 伸长率为 10.6% | 优化析出相尺寸分布 | [45] | |

| Ti64-xEr | 质量分数为 1.2% | 伸长率提升 10.0% | Er2O3 细化晶粒 | [48] | |

| Ti64-0.5Si(PM) | 质量分数为 1.6% | 抗拉强度提高 18%,伸长率提高 8% | 氧化物晶界聚集、引发微裂纹 | [48] |

Yu 等人[60]通过双丝电弧定向能量沉积 (DWA-DED)技术在 TA15 钛合金中引入 LaF3,利用原位反应在沉积过程中生成 La2O3 纳米颗粒并净化熔池,同时实现晶粒细化、降低氧氢杂质含量并改善相变织构分布,协同提升钛合金的强度、塑性与各向同性。Ling 等人[61]研究进一步验证,适量 Y2O3 的加入可有效降低气孔率和枝晶间距,提高构件致密性与延展性;但过量加入会导致颗粒团聚并诱发雪花状缺陷,削弱塑性。Won 等人[62]通过熔炼制备 Ti-Y 合金,仅质量分数为 0.1%的 Y 即可细化晶粒并生成细小沉淀相,使氧化膜更均匀致密,显著提高了电化学稳定性并保持优良延展性,而过量 Y 会形成粗大沉淀相而导致脆化。Zhu 等人[63]在纯钛体系中添加质量分数为 0.5%的 La 实现晶粒细化与杂质吸附,伸长率由 24.0%提升至47.5%,但过量的 La 亦导致脆性提高。综合来看,REEs 在塑性强化中的关键作用在于通过净化反应与晶界钉扎效应协同调控组织均匀性与界面完整性,适量掺杂可实现塑性和韧性的综合优化,而过量添加易引起团聚和第二相粗化,导致性能劣化。

3、结论

本研究系统揭示了 REEs 对 AM 钛合金组织与性能的多维度调控规律。研究结果表明,Y、Ce 等 REEs通过熔池净化 (显著降低氧含量)、异质形核 (诱导柱状晶向等轴晶转变)及弥散强化 (形成纳米级稀土氧化物)等协同机制,可同时实现晶粒细化、缺陷抑制和性能提升。尤为重要的是,REEs 的表面活性效应能有效降低熔体表面张力,提高激光吸收率,从根本上改善钛合金的 AM 工艺适应性。然而,稀土掺杂呈现显著的 “成分-工艺-性能”敏感性。其强化效果存在最佳窗口 (如 Y:质量分数为 0.2%~0.5%,Ce:质量分数为 0.1%~0.5%),适量添加可同步提升强度与塑性,但一旦过量则易引发氧化物偏聚、枝晶间缩孔等缺陷,导致塑性急剧下降。AM 工艺特的有快速凝固特性能够有效抑制 REEs 的宏观偏析,促进纳米级弥散相均匀分布,这是其相较于传统铸造工艺的独特优势。

未来稀土掺杂高性能钛合金的发展趋势将从单一强化向 “多机制协同强化”转变,从经验式添加向 “精准化成分与界面设计”扩展。研究将侧重稀土对熔池行为、晶界结构、第二相形貌以及多尺度组织的调控机制,并与 AM 技术、先进模拟、机器学习设计和产业化制备路线深度结合。最终目标是获得高强度、高韧性、高温稳定性与高可靠性兼备的新一代高性能稀土钛合金。

参考文献

[1] LIU H, ZHOU Y Y, ZHANG Y H, et al. Dual-functional antifouling surfaces with high oil-retention and anti-biofouling [J]. Journal of Materials Science & Technology, 2026, 257:247-257.

[2] 宋博,安明宇,倪俊杰,等。浸泡温度和时间对海洋结构钛合金耐腐蚀性能的影响 [J]. 聊城大学学报 (自然科学版), 2024, 37 (6): 62-70.

[3] 宋博,安明宇,王红阳,等。固溶冷却方式对新型高强近 β 钛合金 Ti-5321 微观组织及力学性能的影响 [J]. 聊城大学学报 (自然科学版), 2024, 37 (3): 53-61.

[4] 王伟娥,冯唱,任晓雪,等. SERS 柔性基底的最新研究进展与应用 [J]. 聊城大学学报 (自然科学版), 2025, 38 (5): 736-746.

[5] 董福宇,刘峰,申向阳,等。高熵合金粉体制备及应用的发展现状 [J]. 中国粉体技术,2025, 31 (6): 92-106.

[6] 吴慧婷,李瑞迪,康景涛,等。织构对激光定向能量沉积 Ni50.8Ti 形状记忆合金超弹性的影响 [J]. 粉末冶金材料科学与工程,2024, 29 (1): 63-73.

[7] 黎姗姗,李雅莉,石磊,等. X 射线断层扫描表征缺陷对增材制造构件力学行为影响研究进展 [J]. 铸造技术,2025, 46 (9): 825-840.

[8] 丁雨田,孙富豪,许佳玉,等。基于晶界工程调控增材制造 Inconel 718 合金的腐蚀性能 [J]. 稀有金属,2024, 48 (5): 640-650.

[9] ZHANG T L, LIU C T. Design of titanium alloys by additive manufacturing: a critical review [J]. Advanced Powder Materials, 2022, 1 (1): 100014.

[10] SU J-L, JIANG F-L, TENG J, et al. Laser additive manufacturing of titanium alloys: process, materials and post-processing [J]. Rare Metals, 2024, 43 (12): 6288-6328.

[11] 张云龙,刘德宝,任晓雪,等。基于 TPMS 结构设计的钛合金增材制造技术的研究进展 [J]. 聊城大学学报 (自然科学版), 2025, 38 (6): 918-926.

[12] 张云龙,刘德宝,任晓雪,等。增材制造钛合金显微结构调控与表面改性技术的研究进展 [J]. 聊城大学学报 (自然科学版), 2025, 38 (4): 543-553.

[13] CHEN Y H, YANG C L, FAN C L, et al. Grain refinement of additive manufactured Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy by the addition of La₂O₃[J]. Materials Letters, 2020, 275: 128170.

[14] XIANG D D, WANG D, ZHENG T F, et al. Effects of rare earths on microstructure and wear resistance in metal additive manufacturing: a review [J]. Coatings, 2024, 14 (1): 139.

[15] SONG B, XUE Y W, NI J J, et al. Role of intermediate phases on microstructures, wear and corrosion resistance in newdeveloped (α + β) titanium alloy [J]. Journal of Alloys and Compounds, 2024, 1008: 176575.

[16] SONG B, AN M Y, XI H L, et al. Simultaneous improvement of strength and ductility in near β Ti alloy with (α + β) hybrid structure via intermediate phases transformation [J]. Journal of Materials Research and Technology, 2024, 30: 2576-2588.

[17] ZHANG Y Q, GUO J, XU G D, et al. Effect of Nd₂O₃ on microstructure, corrosion and wear properties of laser cladding Zr-based amorphous composite coatings on AZ91D magnesium alloy [J]. Applied Surface Science, 2023, 611: 155587.

[18] TIAN Y Y, ZHANG L G, WU D, et al. Achieving stable ultra-low elastic modulus in near-β titanium alloys through cold rolling and pre-strain [J]. Acta Materialia, 2025, 286: 120726.

[19] INGALE T, SHARMA A, TANG J H, et al. Extending strain hardening to high yield strengths in additively manufactured Ti10V-2Fe-3Al alloy via confined stress-induced transformations [J]. Acta Materialia, 2025, 298: 121437.

[20] YAN M, LIU Y, LIU Y B, et al. Simultaneous gettering of oxygen and chlorine and homogenization of the β phase by rare earth hydride additions to a powder metallurgy Ti-2.25Mo-1.5Fe alloy [J]. Scripta Materialia, 2012, 67 (5): 491-494.

[21] YAN M, XU W, DARGUSCH M S, et al. Review of effect of oxygen on room temperature ductility of titanium and titanium alloys [J]. Powder Metallurgy, 2014, 57 (4): 251-257.

[22] AMHERD HIDALGO A, FRYKHOLM R, EBEL T, et al. Powder metallurgy strategies to improve properties and processing of titanium alloys: a review [J]. Advanced Engineering Materials, 2017, 19 (6): 1600743.

[23] MUSADAQ Y M, NAJI G A-H, JAMAL AL-DEEN H H J. Effect of yttrium addition on mechanical and physical properties of Ti15Mo alloy as an implant material [J]. Journal of Medicinal and Chemical Sciences, 2023, (6): 986-999.

[24] 贺程伟,徐斌,陈慧琴,等。稀土 Y 对海洋工程用近 α 钛合金组织性能的影响 [J/OL]. 材料工程,2025, 1-11. [2025-07-03]. https://link.cnki.net/urlid/11.1800.tb.20250703.0914.004.

[25] KENNEDY J R, DAVIS A E, CABALLERO A E, et al. β Grain refinement by yttrium addition in Ti-6Al-4V Wire-Arc Additive Manufacturing [J]. Journal of Alloys and Compounds, 2022, 895: 162735.

[26] LU S L, TANG H P, QIAN M, et al. A yttrium-containing high-temperature titanium alloy additively manufactured by selective electron beam melting [J]. Journal of Central South University, 2015, 22 (8): 2857-2863.

[27] LI W P, WANG H, ZHOU Y H, et al. Yttrium for the selective laser melting of Ti-45Al-8Nb intermetallic: powder surface structure, laser absorptivity, and printability [J]. Journal of Alloys and Compounds, 2022, 892: 161970.

[28] POLOZOV I, GRACHEVA A, POPOVICH A. Processing, microstructure, and mechanical properties of laser additive manufactured Ti2AlNb-based alloy with carbon, boron, and yttrium microalloying [J]. Metals, 2022, 12 (8): 1304.

[29] WANG X, ZHANG L J, NING J, et al. Hierarchical grain refinement during the laser additive manufacturing of Ti-6Al-4V alloys by the addition of micron-sized refractory particles [J]. Additive Manufacturing, 2021, 45: 102045.

[30] ZHAO E T, CHEN Y Y, KONG F T, et al. Effect of yttrium on microstructure and mold filling capacity of a near-α high temperature titanium alloy [J]. China Foundry, 2012, 9 (4): 344-348.

[31] LIU Z G, ZHANG C J, CHAI L H, et al. Effect of Y on microstructure and mechanical properties of a Ti alloy [J]. Materials Science Forum, 2010, 654-656: 460-463.

[32] LIU X B, YU R L. Effects of La₂O₃ on microstructure and wear properties of laser clad γ/Cr₇C₃/TiC composite coatings on TiAl intermatallic alloy [J]. Materials Chemistry and Physics, 2007, 101 (2-3): 448-454.

[33] BERMINGHAM M J, MCDONALD S D, DARGUSCH M S. Effect of trace lanthanum hexaboride and boron additions on microstructure, tensile properties and anisotropy of Ti-6Al-4V produced by additive manufacturing [J]. Materials Science and Engineering: A, 2018, 719: 1-11.

[34] BARRIOBERO-VILA P, GUSSONE J, STARK A, et al. Peritectic titanium alloys for 3D printing [J]. Nature Communications, 2018, 9 (1): 3426.

[35] WANG X, ZHANG L J, NING J, et al. Effect of addition of micron-sized lanthanum oxide particles on morphologies, microstructures and properties of the wire laser additively manufactured Ti-6Al-4V alloy [J]. Materials Science and Engineering: A, 2021, 803: 140475.

[36] WANG Q, ZHANG K, QIU D, et al. Additive manufacturing of high-strength commercially pure titanium through lanthanum oxide addition [J]. Materials Characterization, 2021, 176: 111074.

[37] DOBRZAŃSKI L A, LABISZ K, MANIARA R, et al. Microstructure and mechanical properties of the Al-Ti alloy with cerium addition [J]. Journal of Achievements in Materials and Manufacturing Engineering, 2009, 37 (2): 622-629.

[38] PLOTKOWSKI A, RIOS O, SRIDHARAN N, et al. Evaluation of an Al-Ce alloy for laser additive manufacturing [J]. Acta Materialia, 2017, 126: 507-519.

[39] XU Y, LIU Z, ZHU X H, et al. Effect of rare earth Ce addition on microstructure and mechanical properties of titanium alloy Ti-6Al-4V [J]. Materials Letters, 2023, 330: 133244.

[40] YANG Y F, LUO S D, SCHAFFER G B, et al. Impurity scavenging, microstructural refinement and mechanical properties of powder metallurgy titanium and titanium alloys by a small addition of cerium silicide [J]. Materials Science and Engineering: A, 2013, 573: 166-174.

[41] LI K M, LIU Y J, LIU X C, et al. Simultaneous strength-ductility enhancement in as-cast Ti6Al4V alloy by trace Ce [J]. Materials & Design, 2022, 215: 110491.

[42] GUO Y T, XU Z Z, LIU Y T, et al. Achieving illustrious friction and corrosion resistance on a laser powder bed fusion nitinol rare earth alloy [J]. Materials Today Advances, 2023, 17: 100350.

[43] BRICE C A, FRASER H L. Characterization of Ti-Al-Er alloy produced via direct laser deposition [J]. Journal of Materials Science, 2003, 38 (7): 1517-1521.

[44] LOU J, GABBITAS B, RAYNOVA S, et al. Sintering and open die forging process for P/M titanium alloy with additions of trace amount of erbium [J]. Powder Metallurgy, 2015, 58 (3): 214-219.

[45] WU Y K, GUO Y H, XU G L, et al. Effects of trace erbium addition on microstructure and mechanical properties of Ti6Al4V-xEr alloys [J]. Metals, 2019, 9 (6): 628.

[46] SHI G H, CHEN Y Y, DU Z M, et al. Effect of Er₂O₃ and Y₂O₃ on microstructure and mechanical properties of Ti2AlNb alloy [J]. Journal of Alloys and Compounds, 2025, 1010: 177169.

[47] TRISHINA A Y, KOTOV A D, POSTNIKOVA M N, et al. Effect of yttrium and erbium on the microstructure and superplasticity of Ti-4Al-3Mo-1V alloy [J]. Metallurgist, 2025, 68 (11): 1764-1775.

[48] 刘超,刘国威,郭雷明,等。稀土元素 Er 对 Ti-6Al-4V-0.5Si 合金组织与性能的影响 [J]. 金属热处理,2020, 45 (12): 222-226.

[49] DONG Y P, LI Y L, ZHOU S Y, et al. Cost-affordable Ti-6Al-4V for additive manufacturing: powder modification, compositional modulation and laser in situ alloying [J]. Additive Manufacturing, 2021, 37: 101699.

[50] WANG Q, SONG P, NIU W J, et al. High temperature oxidation behavior of additive manufactured Ti6Al4V alloy with the addition of yttrium oxide nanoparticles [J]. Materials, 2024, 17 (11): 2544.

[51] CHOI G, CHOI W S, LEE Y S, et al. Decomposition behavior of yttria-stabilized zirconia and its effect on directed energy deposited Ti-based composite material [J]. Journal of Materials Science & Technology, 2022, 112: 138-150.

[52] RAMASWAMY R, SELVAM B, MARIMUTHU P, et al. Influence of yttrium oxide nano-particles in Ti6Al4V matrix on compressive and hardness behaviour [J]. International Journal of Mechanical Engineering and Technology, 2018, 9 (9): 1140-1146.

[53] XU Z Z, GUO Y T, LIU Y T, et al. The martensitic transformation behavior and shape memory effect of laser powder bed fusion NiTi alloys influenced by rare earth addition [J]. Materials Science and Engineering: A, 2022, 848: 143350.

[54] GU Y W, KHOR K A, PAN D, et al. Activity of plasma sprayed yttria stabilized zirconia reinforced hydroxyapatite/Ti–6Al–4V composite coatings in simulated body fluid [J]. Biomaterials, 2004, 25 (16): 3177-3185.

[55] FERNANDEZ-GARCIA E, GUTIERREZ-GONZALEZ C F, PERETYAGIN P, et al. Effect of yttria-titanium shell-core structured powder on strength and ageing of zirconia/titanium composites [J]. Materials Science and Engineering: A, 2015, 646: 96-100.

[56] GAO Z N, BU H C, FENG Y, et al. Strengthening mechanism of Y₂O₃ nanoparticles on microstructure and mechanical properties of the laser additive manufacturing joint for large thickness TC4 titanium alloy [J]. Journal of Manufacturing Processes, 2021, 71: 37-55.

[57] ZHOU L J, GUO C, LI A, et al. Synchronization effect through incorporation of trace elements (B and La) to enhance high-temperature oxidation performance of Ti6Al4V fabricated via additive manufacturing [J]. Vacuum, 2025, 240: 114535.

[58] LIU H Y, WANG S, LIANG J, et al. Effect of lanthanum oxide on the microstructure and properties of Ti-6Al-4V alloy during CMT-additive manufacturing [J]. Crystals, 2023, 13 (3): 515.

[59] IIZUKA A, OUCHI T, OKABE T H. Development of a new titanium powder sintering process with deoxidation reaction using yttrium metal [J]. Materials Transactions, 2020, 61 (4): 758-765.

[60] YU Z Y, YU S F, DENG F B, et al. Microstructural evolution and mechanical properties of the in situ La₂O₃ particle-reinforced titanium alloy prepared by dual-wire-arc directed energy deposition [J]. Additive Manufacturing, 2024, 96: 104583.

[61] LING W L, WANG X P, WANG L L, et al. Defect formation mechanism of laser additive manufacturing joint for large-thickness Ti6Al4V titanium alloy with Y₂O₃ nanoparticles [J]. Optics & Laser Technology, 2023, 157: 108648.

[62] WON S, SEO B, PARK H K, et al. Impact of yttrium on corrosion properties of titanium as a grain refiner [J]. Materials Today Communications, 2021, 26: 101900.

[63] ZHU Y Y, DENG Y C, AN Y X, et al. Effect of rare earth lanthanum addition on microstructure and properties of pure titanium [J]. Journal of Materials Engineering and Performance, 2025, 34 (6): 4669-4679.

(注,原文标题:基于稀土掺杂的增材制造钛合金力学性能与微观组织演化机制研究)