发布日期:2025-12-15 21:00:02

在现代医疗领域,个性化医疗需求日益增长,选区激光熔化(selective laser melting, SLM)技术作为一种先进的金属增材制造技术,已经成为定制化医疗器械制造的重要手段。尤其是对于骨科植入物等关键医疗产品,选区激光熔化技术能够提供精确的几何形状和优异的力学性能,满足临床应用的严格要求 [1]。在选区激光熔化技术发展早期,研究重点是制备样件的结构复杂度、效率、成形质量和使用性能。随着技术的成熟和稳定,批量生产成为可能,人们开始更加注重生产成本和资源消耗。除了设备本身折旧外,原料粉末一直是生产成本的主要组成部分。Ti6Al4V 合金材料生物相容性和力学性能优异,被广泛应用于医疗领域,其使用要求严格,制备工艺复杂,原材料成本一直居高不下。在选区激光熔化过程中,只有部分金属粉末经历熔化凝固成形,若未进行回收会造成大量直接损失,提升零件成本,削弱增材制造的经济优势。因此提高粉末材料的利用率,降低生产成本成为亟需解决的问题 [2]。

为提高粉末材料使用率,通常会对未熔化成形的粉末进行回收,经筛分后再次用于生产制造 [3‒5]。然而,这部分粉末在重复使用过程中受到热循环影响,回收过程中暴露于空气中,使粉末的物理和化学特性发生变化,可能会影响选区激光熔化成形件的质量和性能 [6‒7]。特别是对于医用 Ti6Al4V 合金,任何微小的粉末特性变化都可能对最终产品的安全性和可靠性产生重大影响 [8]。粉末循环使用并非易事,既要符合粉末质量要求,又要保证成形零件的力学性能 [9]。因此对粉末循环使用次数的控制就成为了质量控制的关键。

国内外学者对金属粉末循环使用的研究涵盖了粉末特性演变、成形样件性能变化等多个方面 [10‒12]。Weiss 等 [13] 研究发现,经过 11 次循环使用的 AlSi10Mg 粉末化学成分和颗粒形状无显著变化,但粉末粒径粗化,流动性增加,成形件力学性能有所提高。Koushik 等 [14] 对 Ti6Al4V 粉末进行 10 次重复利用,结果显示粉末性能及成形件的拉伸性能在循环利用过程中未发生显著变化。Gruber 等 [15] 研究了 718 合金粉末再循环使用后的冲击性能,发现随着循环次数的增加,粉末表面富集纳米尺寸的氧化物颗粒,导致成形件中氧化物缺陷的含量增加,对成形件的力学性能产生负面影响。郭雨萌等 [16] 研究了 GH3536 粉末在选区激光熔化制造过程中的循环利用,结果表明循环 20 次内成形试样的拉伸强度未有显著变化,但粉末中氧元素和氮元素含量上升。对于不同种类粉末循环使用的研究已取得阶段性进展,进一步说明在不影响零件质量的情况下,对选区激光熔化成形工艺中金属粉末再利用是切实可行的。尽管已有一定研究成果,但大多数研究集中于几次或十几次的短期少量粉末循环,所得结果的相关性不明显。实际生产应用往往涉及更大体量粉末,不同的应用场景对循环使用的要求也有不同。本文研究了选区激光熔化成形医用 Ti6Al4V 合金粉末循环使用,分析了粉末特性变化对成形件微观结构和力学性能的影响。该研究对于优化生产工艺,提高产品质量,降低制造成本以及推动增材制造技术在医疗领域的发展具有重要的实际意义,并为临床应用提供科学依据和技术支持。

1、实验材料及方法

实验原料为医用 Ti6Al4V 合金粉末材料,其化学成分如表 1 所示。实验中将原始粉末记为 “循环 0 次粉末”,完成 1 次制备过程的粉末记为 “循环 1 次粉末”,以此类推,循环次数共计 30 次,此过程中不添加新粉。使用 Mastersizer 3000 激光粒度仪测量粉末粒度及分布。通过 FlexSEM 1000 II 扫描电子显微镜(scanning electron microscope, SEM)观察粉末形貌。采用 HYL-1001 型多功能粉体物理特性测试仪测量粉末流动性、振实密度和松装密度。依据 YS/T1297-2019 标准中的扫描电子显微镜法对钛合金粉末颗粒进行统计并计算球形率。

表 1 钛合金粉末化学成分 (质量分数)

Table 1 Chemical composition of the titanium alloy powders(%)

| Al | V | Fe | O | C | N | H | Ti |

| 6.2800 | 4.0700 | 0.0310 | 0.0980 | 0.0066 | < 0.0050 | < 0.0020 | 余量 |

采用 EOS M280 选区激光熔化设备制备钛合金试样。成形工艺参数如下:激光功率 280 W,扫描速率 1200 mm/s,扫描间距 0.1 mm,扫描层厚 0.03 mm,扫描方式为逐层旋转,旋转角度 67°。循环粉末每次成形的工艺参数相同,保护气体为氩气。

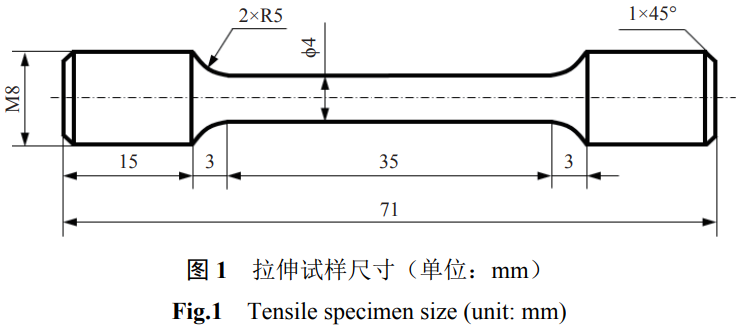

成形试样分别为拉伸试样、密度试样和硬度试样,其中拉伸试样尺寸见图 1 所示,密度和硬度试样尺寸均为 10 mm×10 mm×10 mm。在真空热处理炉中对试样进行热处理,热处理工艺为 800 ℃,保温 2 h,随炉冷却至室温。通过显微镜观察试样显微形貌,在 INSTRON 万能力学实验机上进行拉伸测试,利用阿基米德排水法测量密度,采用 HVS1000Z 显微维氏硬度计测试成形试样硬度。

2、结果分析

2.1 不同循环次数钛合金粉末性能

2.1.1 粉末粒度分布

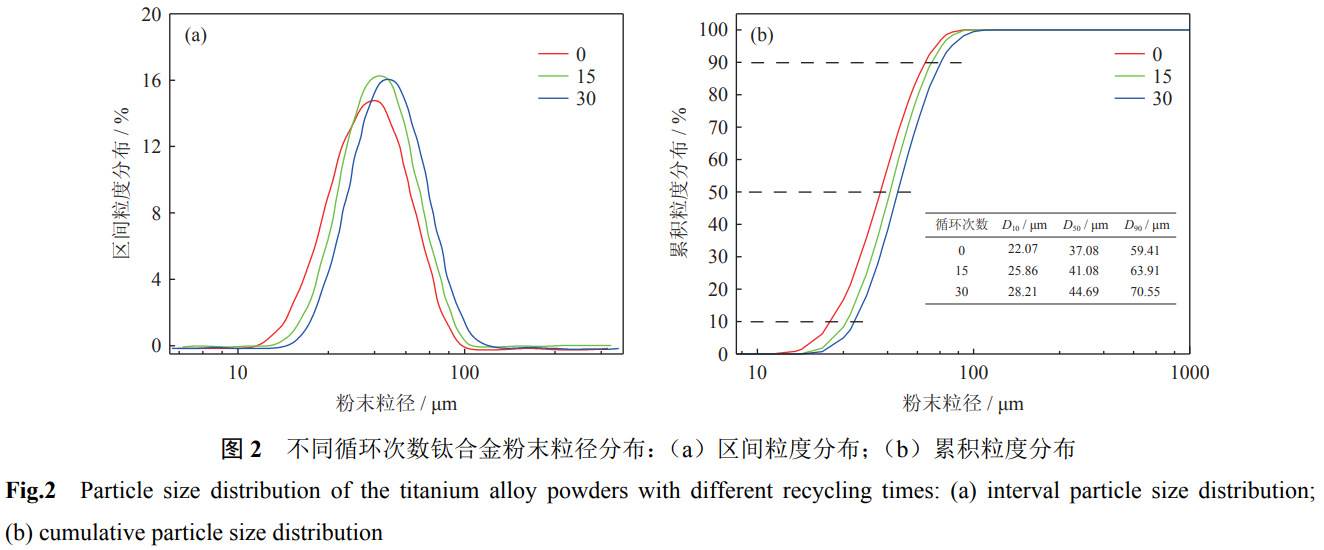

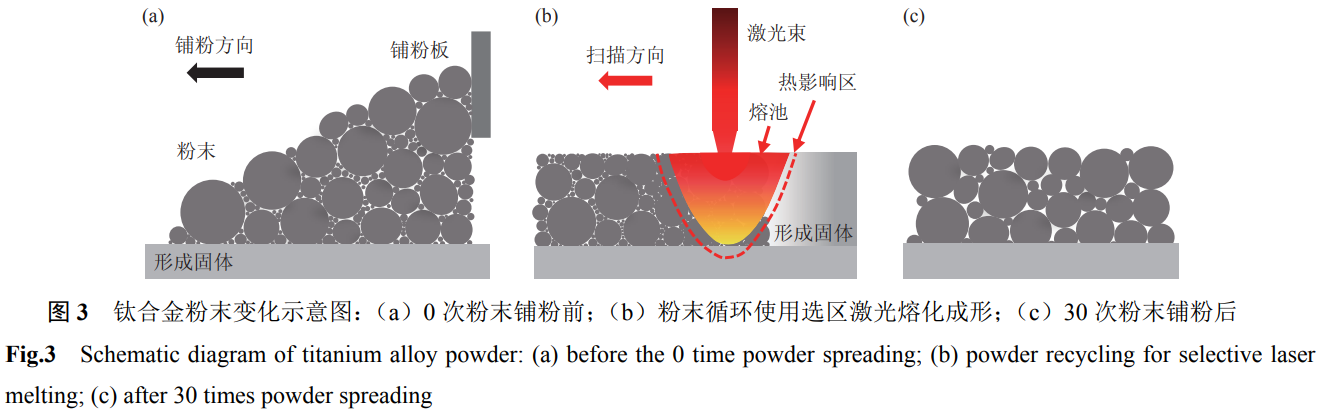

在选区激光熔化工艺中,粉末粒径的均匀性直接关系到铺粉质量和激光吸收率,影响材料在熔化和凝固过程中的行为,进而决定成形件的质量和性能。图 2 为医用钛合金粉末不同循环使用次数的粒度分布曲线。图 2 (a) 中粉末粒度呈高斯分布,随循环次数的增加,曲线宽度变窄,峰值增高,曲线水平向右侧偏移,说明循环使用次数增加后,粉末粒径范围更加集中,同时还表明小尺寸粉末颗粒(小于 15 μm)数量减少,大尺寸颗粒(大于 40 μm)数量增加,这与文献 [17] 中的研究结果一致。由图 2 (b) 粉末粒度累积分布曲线可知,粉末粒径分布特征值 D₁₀、D₅₀、D₉₀均随循环使用次数的增加而升高,粉末循环使用 30 次后,粒径分别增加了 6.14 μm、7.61 μm 和 11.14 μm。由于每次成形过程都经历铺粉过程,体积小的粉末颗粒在铺粉板的推力作用下填充到尺寸较大颗粒间的空隙,如图 3 (a) 所示。图 3 (b) 为粉末循环使用选区激光熔化成形过程,相较于大颗粒,小颗粒具有更高的吸热效率和较低的熔化温度,更容易被激光束捕捉并完全熔化,粉末逐层叠加成形和多次循环使用使得小颗粒粉末先被消耗,导致整体粉末颗粒逐渐变大,粒径分布发生偏移。同时,高能量激光扫到粉末颗粒上产生的飞溅以及热影响区周围的粉末发生粘连形成大尺寸颗粒,并随着粉末循环次数的增加而上升。在循环使用过程中,粉末颗粒经历多次摩擦、碰撞,导致部分颗粒表面破碎,掉落的碎屑与小颗粒彼此粘连或者附着在大颗粒上形成更大的复合颗粒,进而使粉末颗粒粒径增大,如图 3 (c) 所示。

2.1.2 粉末形貌

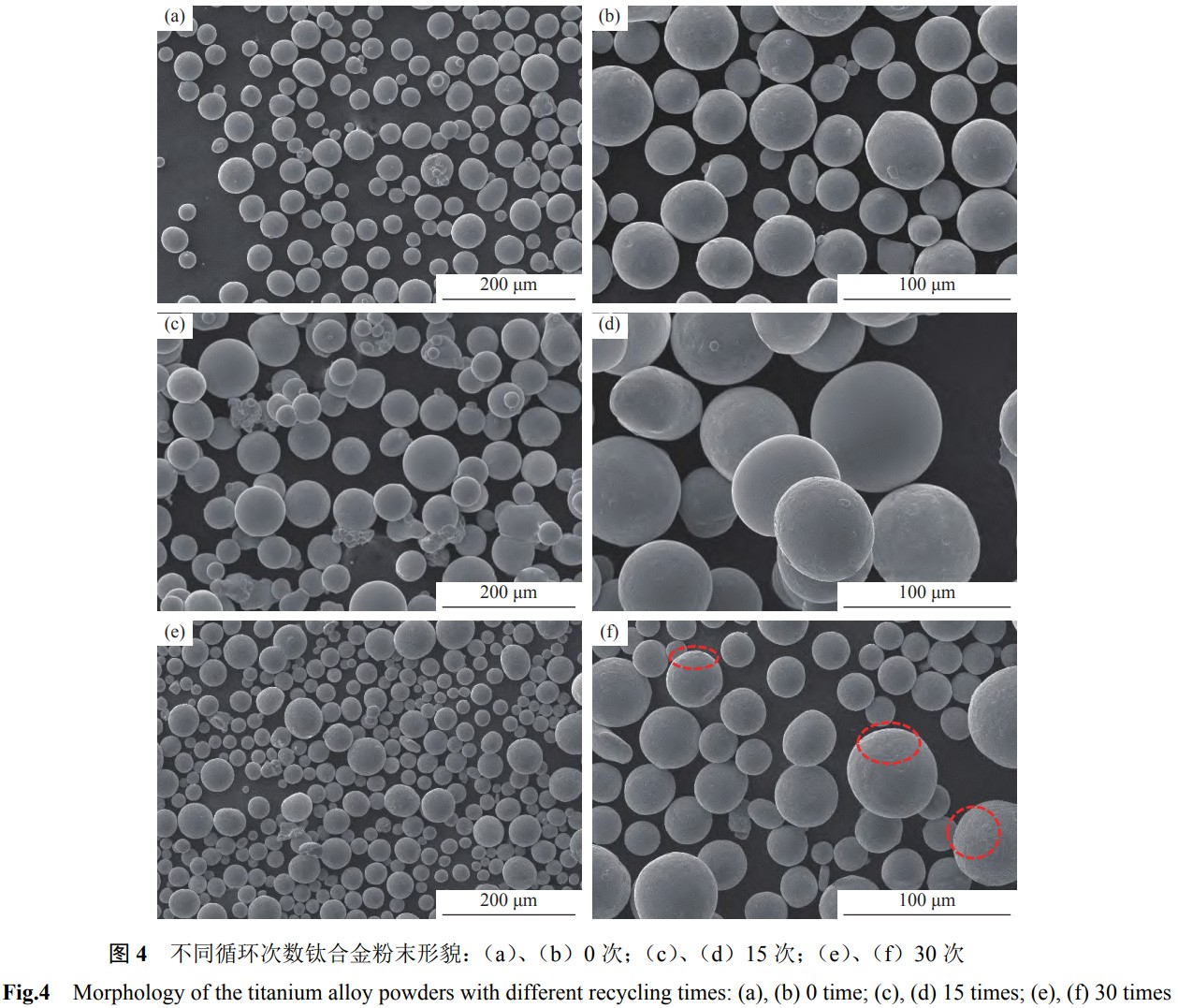

图 4 为不同循环使用次数钛合金粉末显微形貌。从整体上看,经过多次循环使用后粉末颗粒仍呈现出较好的球形度,但随着循环次数增加,粉末颗粒表面出现了一些变化。0 次粉末形貌如图 4 (a)、(b) 所示,其大部分颗粒形貌呈球形,少量颗粒表面上附有小卫星球颗粒,还有少数颗粒呈非规则形状。经过 15 次循环使用后,如图 4 (c)、(d) 所示,粉末颗粒间出现粘附和团聚现象,颗粒表面的卫星颗粒经过多次烧结粘连在大颗粒上,呈现非规则状态堆积在一起,且粒径尺寸增加。这是由于经过筛粉后,筛出尺寸大的残渣、颗粒,保留了尺寸更细小的粉末颗粒。在激光熔化过程中,体积较小的粉末颗粒由于飞溅、重熔、假烧结等形成了粘附和团聚,发生相互粘连呈现出团聚现象。经过循环 30 次,如图 4 (e)、(f) 所示,小颗粒团聚成形的大颗粒不断消耗或筛出,粉末颗粒间出现粘附和团聚的颗粒减少,卫星球颗粒几乎消失,有少量的非规则颗粒,粉末颗粒球形度基本没有变化。但与 0 次粉末颗粒相比,表面稍变粗糙,如图 4 (f) 中标记所示,粉末颗粒轮廓毛糙,呈现微小锯齿状,表面上有细小的纹理,粒径尺寸增加,进一步验证了图 2 中多次循环后粉末粒径增加的现象。

2.1.3 粉末物化性能

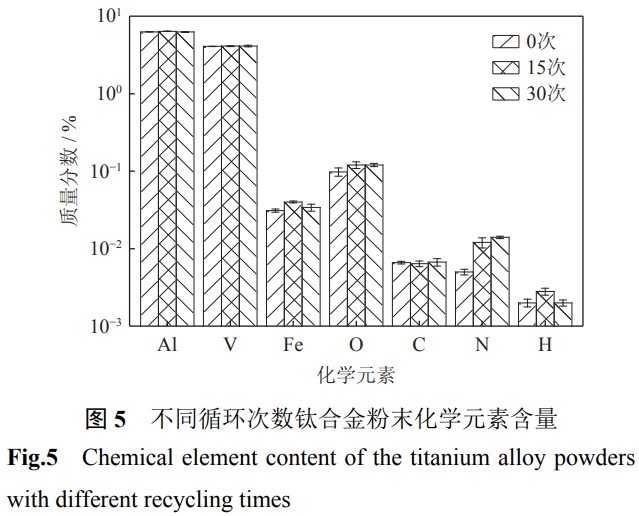

图 5 和表 2 为不同循环次数钛合金粉末的化学成分。综合分析图和表可知,粉末循环使用 15 次后,主要元素铝微量增加,循环 30 次后铝含量下降且低于 0 次粉末。铝含量的增加可能是因为在粉末循环使用过程中,低熔点的铝元素相较于其他金属元素更容易与氧气反应形成氧化铝,氧化铝附着在粉末颗粒表面,并在粉末混合过程中重新分布。当循环 15 次粉末颗粒出现黏附团聚且未达到筛出尺寸时,氧化铝发生聚集。在选区激光熔化设备舱室内,尽管熔池及其周围部分铝元素在高温下蒸发,但铝元素蒸发速率小于氧化速率,而且先形成的氧化层还可能会阻碍铝元素的蒸发,所以铝聚集于颗粒表面导致其微量增加。当循环次数增加到 30 次,氧化铝层的厚度逐渐达到一个饱和状态,并在反复铺粉、混合、筛分过程中剥落或在高温下分解,随着粉末间粘附和团聚的颗粒被不断破碎和筛出,粉末流动性增加,铺展的粉末颗粒暴露在高温舱室中,促进了铝元素的蒸发,进而导致铝含量的降低 [18]。另一主要元素钒的含量变化微弱,并不明显。对于其他微量元素,随循环次数增加变化相对明显的是氧元素。多次循环后,氧元素含量稍有上升,一方面是在制备过程中混入舱室内的残留空气,另一方面可能是筛分和存储过程中与空气接触,成形过程中空气中的氧元素在高温下氧化分离出来被粉末颗粒吸收 [19]。有文献 [18] 报道,氧含量的适量增加可能会对成形试样的力学性能产生影响。结合表 2 中元素含量分析,虽然铁元素含量也存在先升后降的变化,但是变化数值都极小并远低于标准要求的阈值,碳、氮和氢元素几乎没有变化,与阈值的数量级相差较大,可忽略不计。与 ISO5832-3 标准规定的植入物 Ti6Al4V 元素含量相比,循环 30 次后粉末化学成分均在规定的限定范围内。

表 2 钛合金粉末化学成分 (质量分数)

Table 2 Chemical composition of the titanium alloy powders(%)

| 循环次数 | Al | V | Fe | O | C | N | H |

| 0 次 | 6.2800 | 4.0700 | 0.0310 | 0.0980 | 0.0066 | < 0.0050 | < 0.0020 |

| 15 次 | 6.3900 | 4.1000 | 0.0400 | 0.1200 | 0.0064 | 0.0120 | 0.0028 |

| 30 次 | 6.2500 | 4.1200 | 0.0340 | 0.1200 | 0.0067 | 0.0140 | < 0.0020 |

| ISO5832-3 | 5.5000~6.7500 | 3.5000~4.5000 | ≤ 0.3000 | ≤ 0.2000 | < 0.0800 | ≤ 0.0500 | ≤ 0.0150 |

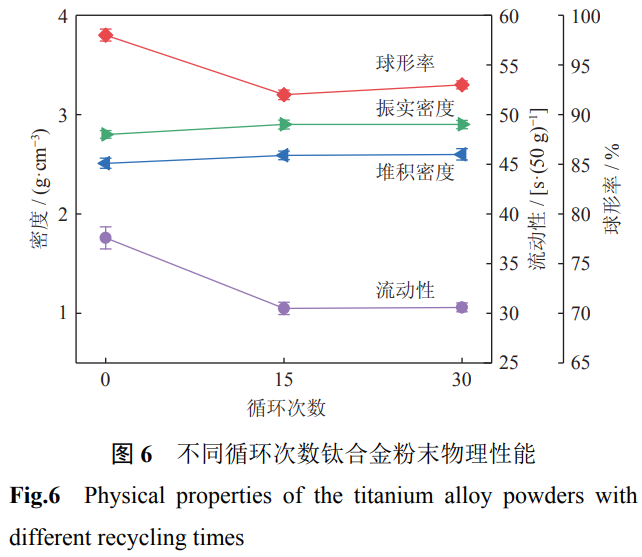

图 6 为不同循环次数粉末的物性参数。从图中可以看出,粉末循环 15 次和 30 次后的结果几乎无差别,但是与 0 次粉末相比略有不同。0 次时粉末流速为 34.0 (s/50 g),经 30 次循环后降到 30.6 (s/50 g),说明粉末流动性有所提高。与 0 次粉末相比,循环 30 次后粉末球形率从 98% 降至 93%,粉末松装密度和振实密度均略有增加。

粉末的流动性受到包括粉末粒径分布和颗粒形状、粉末表面状态、粉末密度、形态特征以及卫星颗粒等多种因素共同影响。粉末球形率下降,粉末流动性未受影响,说明循环 30 次后粉末颗粒球形率下降程度未对粉末流动性产生负面影响。产生这种现象的原因有:(1) 在循环过程中,部分粉末颗粒在经历飞溅、重熔和烧结后,颗粒形态变得不规则,不规则形状的颗粒在一定条件下相互嵌合更好,减少颗粒间的摩擦和阻力,从而提高粉末的流动性。(2) 在选区激光熔化循环过程中,粉末颗粒的表面变得粗糙(如图 4 中 (f)),这种粗糙增加了颗粒表面的摩擦力,从而降低了粉末的球形率。同时粗糙的颗粒表面会减少颗粒间的静电作用和范德华力,并减弱架桥现象,使得颗粒更容易流动,增加流动性。(3) 在循环过程中,小粉末颗粒容易被带出或优先消耗掉,卫星颗粒占比降低,从而降低粉末整体表面积,使得颗粒间的摩擦和粘附作用减少,并降低粉末在流动过程中的阻力,进一步提高流动性。

循环使用 30 次后,粉末松装密度和振实密度也略有增加。虽然粉末粒径随循环次数增加的变化不明显,但微弱的变化在总体质量上有所呈现。因此,在相同体积下,与 0 次粉末相比,经过 30 次循环的粉末质量较大,其松装密度和振实密度也相应提高。松装密度和振实密度的增加有利于提高粉末流动性,在铺粉过程中更易获得较为致密的粉末薄层,减小粉末颗粒间的空隙,进而在熔化凝固后形成更致密的实体结构 [20]。同时在循环使用过程中,经过不断地铺粉和筛粉,使得粉末重新混合,消耗小颗粒,筛出尺寸大、不规则颗粒,保留粒径范围适中的颗粒,增加颗粒间的接触面积,也促进了松装密度和振实密度的上升。

2.2 不同循环次数钛合金成形件的性能

2.2.1 显微形貌

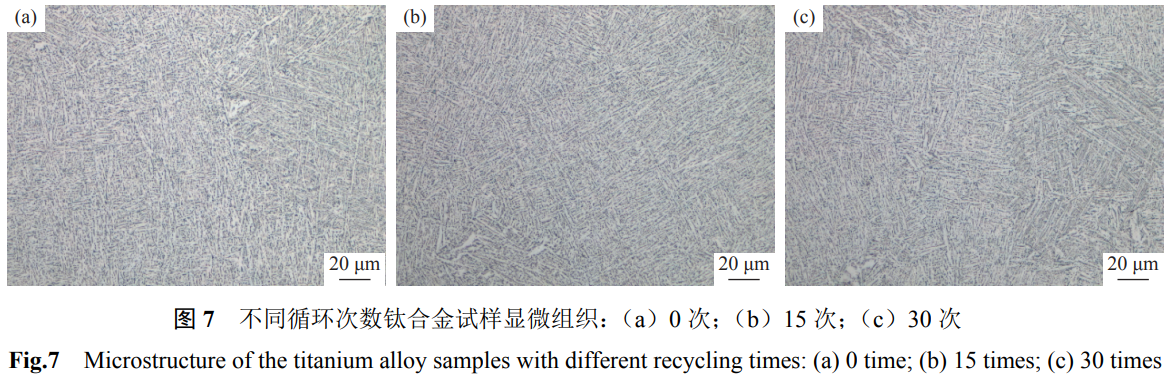

使用不同循环次数粉末制备试样,其显微组织形貌如图 7 所示。从图中可以看出,不同循环次数下的成形试样均具有良好的致密性,未出现孔隙、微裂纹等缺陷。说明经过 30 次循环使用后粉末粒径分布及物化性能上的变化并未对成形试样的致密性和显微组织产生影响。从图中可以看到,试样显微组织为细片层状 α+β 结构,白色区为 α 相,其周围深色区为 β 相,β 相晶粒更细小 [21],且随着循环次数增加,晶粒形态、大小没有明显差异,与文献 [22] 得到的结论相同。细层状 α 相和细小的 β 相可有效抵抗外力作用时内部原子发生位错滑移,分散应力,提高试样抗拉强度和延伸率 [23]。金相组织主要受控于材料化学成分、热处理过程以及冷却速率等因素,由于粉末多次循环使用后合金成分并未发生明显改变,故在相同选区激光熔化成形环境和热处理条件下,试样微观组织结构和析出相特征也未发生变化,稳定的显微组织能够确保钛合金成形试样具有良好的力学性能。

2.2.2 硬度和密度

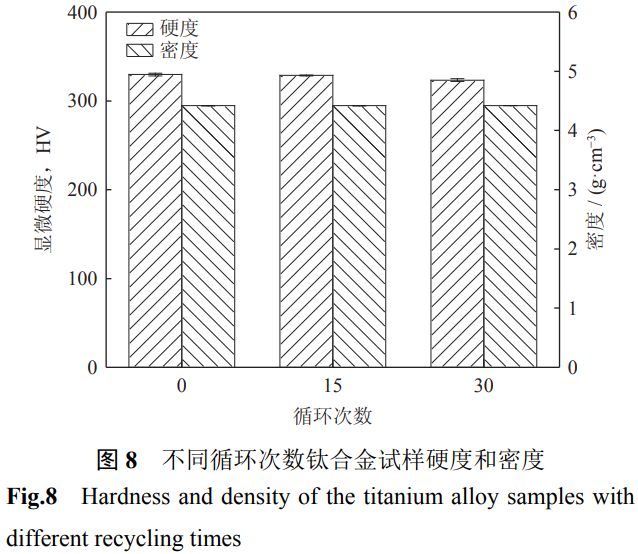

图 8 为粉末循环使用后成形试样的硬度和密度。由图可知,粉末在不同循环次数下制备的试样密度无变化,均为 4.42 g・cm⁻³,说明试样致密性较高。这是由于粉末颗粒形貌、粒度分布的变化程度并不显著,没有对试样成形密度产生影响。经历 30 次循环后成形试样内部仍保持致密且无气孔(图 7 所示),进一步说明试样致密度高的原因。由图还可以看到,随着粉末循环次数增加,试样的显微硬度从 HV 330 到 HV 323,变化并不明显。随着粉末循环使用次数增加,粉末化学成分基本没有变化,化学稳定性有助于维持成形试样的性能。成形试样的显微组织结构未受影响,致密性较高,因此显微硬度未发生明显的变化。表明试样密度和硬度与循环使用次数的关联性较小。

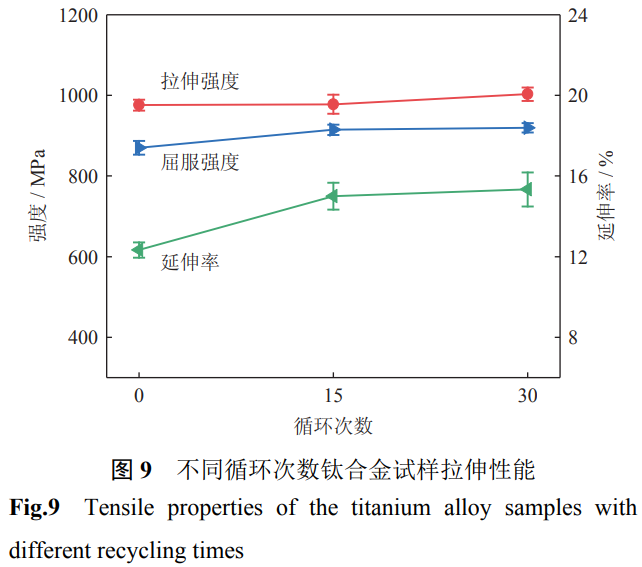

2.2.3 拉伸性能

图 9 为不同粉末循环次数成形试样拉伸性能。由图可知,与 0 次粉末相比,循环次数增加到 30 次时,抗拉强度、屈服强度和延伸率分别增加到 1003 MPa、919 MPa 和 15%,相比于 0 次分别提高了 2.77%、5.63% 和 25.00%。而且 0 次到 30 次循环粉末成形试样拉伸性能均高于 ISO5832-3 标准中规定最小值(抗拉强度、屈服强度和延伸率分别为 860 MPa、780 MPa 和 10%),满足实际使用要求。由 2.1.3 节粉末特性结果可知,粉末循环使用 30 次后仍具有良好的流动性,粉末能够均匀地铺展在基板上,试样稳定成形、缺陷减少且致密性良好,从而保证了试样良好的力学性能。相关研究报道表明 [19,24],在一定范围内适量的增加氧含量可以提高选区激光熔化钛合金试样的强度。本研究结果显示,粉末循环 0 次到 15 次粉末中的氧含量上升,对应的试样屈服强度和延伸率略有增加。这是由于微量氧可以溶解在 Ti6Al4V 合金中形成固溶体,增加合金的晶格畸变,提高位错运动阻力,增强合金强度。微量氧元素还可以促进晶界处细小氧化物的形成,即使宏观上显微组织形貌和晶粒没有明显变化,但是细小氧化物也能够钉扎晶界,阻碍晶界滑移,从而在一定程度上提高试样的屈服强度和延伸率 [25]。当粉末循环从 15 次到 30 次时,氧含量未发生变化,试样的屈服强度和延伸率也未发生变化,进一步说明氧含量与拉伸性能之间存在着相关性。

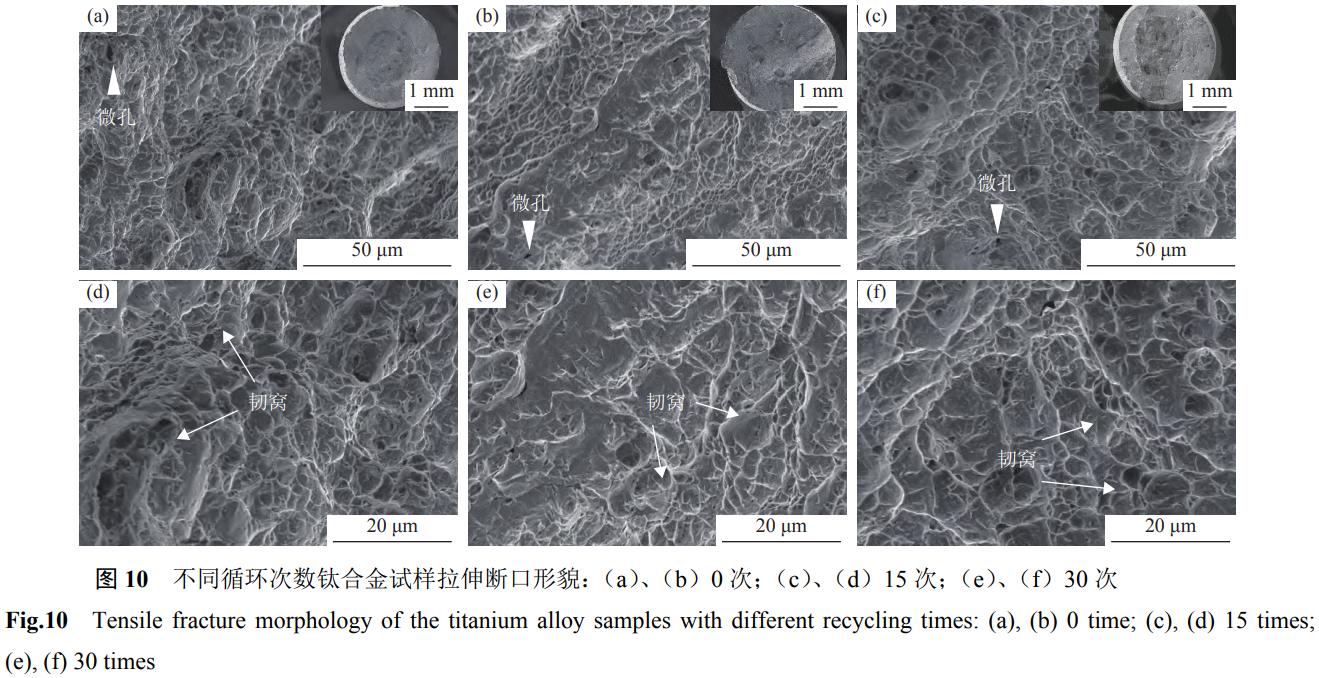

图 10 为不同粉末循环次数成形试样拉伸断裂断口形貌。由图可知,不同粉末循环次数试样断口形貌特征基本相似,宏观形貌显示断口处呈暗灰色,有明显缩颈和较宽的剪切唇,中心位置放大后的微观形貌可观察到大小不一的韧窝(图 10 中箭头标记),且断口处无裂纹,有少量微孔(图 10 中三角形标记),表明钛合金试样在拉伸过程中经历塑性变形,形成了韧性断裂。

3、结论

(1) 随着循环使用次数的增加,Ti6Al4V 钛合金粉末材料的粒度分布集中,小尺寸颗粒比例下降,大颗粒占比提高,粉末粒度特征值均有增加,颗粒出现粗化。循环 30 次后,粉末颗粒间粘附和团聚现象减少,粉末流动性提高,球形率降低,振实密度和松装密度变化微弱,粉末成分中铝元素含量下降、氧元素含量上升,其他元素成分保持稳定。

(2) 不同粉末循环使用次数下制备试样,成形试样显微组织没有发生明显变化,由细片层状 α+β 相组成。试样致密性良好,未出现孔隙、微裂纹等缺陷,不同循环次数下试样密度未变,均为 4.42 g・cm⁻³,试样显微硬度也没有受到明显影响。

(3) 粉末循环次数从 0 次增加至 15 次的过程中,选区激光熔化制备试样的拉伸强度保持稳定,屈服强度和延伸率略有上升。循环次数进一步增加至 30 次时,试样的拉伸强度有所提高,屈服强度和延伸率未变化。不同循环次数试样的拉伸断口形貌特征一致,断裂类型均为韧性断裂。说明钛合金粉末经历 30 次循环使用,仍能保持其良好的力学性能,满足实际使用要求。

参考文献

[1] Xiong Y, Tang Y L, Zhou Q, et al. Intelligent additive manufacturing and design state of the art and future perspectives. Addit Manuf, 2022, 59: 103139

[2] Denti L, Sola A, Defanti S, et al. Effect of powder recycling in laser-based powder bed fusion of Ti‒6Al‒4V. Manuf Technol, 2019, 19 (2): 190

[3] 王维,柳宝元,李长富,等. TC4 钛合金粉末在 SLM 工艺中的循环老化行为。稀有金属材料与工程,2019, 48 (1): 279

[4] 宋巍,朱玉平,梁静静,等。粉末循环使用对激光选区熔化 GH4169 合金组织及拉伸行为的影响。中国激光,2024, 51 (10): 161

[5] 胡娟,吕新峰,沈理达,等。粉末床熔融金属粉末回收再利用研究进展。粉末冶金工业,2022, 32 (3): 44

[6] 李克峰,施麒,毛新华,等。金属粉末特性对选区激光熔化工艺及其制件性能影响。粉末冶金技术,2022, 40 (6): 499

[7] Contaldi V, Corrado P, Del R F, et al. Direct metal laser sintering of Ti‒6Al‒4V parts with reused powder. Int J Adv Manuf Technol, 2022, 120: 1013

[8] 何艳丽,雷力明,侯慧鹏。金属粉末床熔融增材制造粉末循环使用研究现状。机械工程材料,2020, 44 (11): 29

[9] Fernando J A, Jessica S, Kirsten K, et al. Effect of powder reuse on mechanical properties of Ti‒6Al‒4V produced through selective laser melting. Int J Refract Met Hard Mater, 2020, 91: 105273

[10] Lan M B, Hren M, Kosec T. The microstructure, mechanical and electrochemical properties of 3D printed alloys with reusing powders. Sci Rep, 2023, 13: 3245

[11] Delacroix T, Lomello F, Schuster F, et al. Influence of powder recycling on 316L stainless steel feedstocks and printed parts in laser powder bed fusion. Addit Manuf, 2022, 50: 102553

[12] Yánez A, Fiorucci M P, Martel O, et al. The influence of dimensions and powder recycling on the roughness and mechanical properties of Ti‒6Al‒4V parts fabricated by laser powder bed fusion. Materials, 2022, 15 (16): 5787

[13] Weiss C, Haefner C L, Munk J. On the influence of AlSi10Mg powder recycling behavior in the LPBF process and consequences for mechanical properties. JOM, 2022, 74: 1188

[14] Koushik T, Shen H P, Kan W H, et al. Effective Ti‒6Al‒4V powder recycling in LPBF additive manufacturing considering powder history. Sustainability, 2023, 15 (21): 1

[15] Gruber H, Karimi P, Hryha E, et al. Effect of powder recycling on the fracture behavior of electron beam melted alloy 718. Powder Metall Prog, 2018, 18 (1): 40

[16] 郭雨萌,丁若晨,姚俊,等. GH3536 粉末循环利用对 SLM 成型件力学性能的影响。机械设计与制造,2023, 7: 301

[17] O'Leary R, Setchi R, Prickett P W. An investigation into the recycling of Ti‒6Al‒4V powder used within SLM to improve sustainability. J Innov Impact, 2015, 8: 377

[18] Tang H P, Qian M, Liu N, et al. Effect of powder reuse times on additive manufacturing of Ti‒6Al‒4V by selective electron beam melting. JOM, 2015, 67 (3): 555

[19] Soundarapandiyan G, Johnston C, Khan R, et al. The effects of powder reuse on the mechanical response of electron beam additively manufactured Ti6Al4V parts. Addit Manuf, 2021, 46: 102101

[20] 路超,肖梦智,屈岳波,等。激光选区熔化成型 316L 循环使用粉末特性演变机理研究。中国激光,2021, 48 (14): 1402009

[21] 赵平平,宋影伟,董凯辉,等。不同离子对 TC4 钛合金电化学腐蚀行为的协同作用机制。金属学报,2023, 59 (7): 939

[22] Carrion P E, Soltani-Tehrani A, Phan N, et al. Powder recycling effects on the tensile and fatigue behavior of additively manufactured Ti‒6Al‒4V parts. JOM, 2019, 71: 963

[23] 于露翔,张若槿,谭发兵。热处理技术对 3D 打印钛合金试件机械性能的影响。中国组织工程研究,2024, 28 (29): 4741

[24] Barba D, Alabort C, Tang Y T, et al. On the size and orientation effect in additive manufactured Ti‒6Al‒4V. Mater Des, 2019, 186: 108235

[25] Skalon M, Meier B, Leitner T, et al. Reuse of Ti6Al4V powder and its impact on surface tension, melt pool behavior and mechanical properties of additively manufactured components. Materials, 2021, 14 (5): 1251

(注,原文标题:选区激光熔化医用Ti6Al4V粉末循环利用及其对成形质量的影响)