发布日期:2025-11-4 9:37:55

序言

钛及钛合金因其低密度、高比强度与比刚度、良好的耐腐蚀性能、优异的低温韧性、抗疲劳与蠕变能力,以及无毒、无磁等一系列综合优势,自20世纪中期起,逐渐成为航空工业中不可替代的关键结构材料.然而随着航空装备性能要求的不断提升,部分构件所处服役环境日趋严苛,对材料的耐腐蚀性、低温韧性以及高温耐受能力提出了更高标准.在此背景下,传统单一钛合金焊接结构已难以完全适应极端工况下的综合性能需求.[1-2]因而异质钛合金组合结构因其可综合发挥不同材料优势并降低成本而备受关注.

目前国内外学者对钛合金的连接展开了广泛的研究,所涉及到的焊接方法包括线性摩擦焊[3-4]、电子束焊[5-6]、钎焊[7-8]、激光焊[9-10]和电阻焊[11-15]等.在电阻焊方面,唐顺安等人[12]实现了R60702锆合金和Ti6Al4V钛合金异种合金的电阻点焊,发现接头断裂模式随电流增大由界面断裂转变为拉出断裂.WANG等人[13]用电阻点焊配合黄铜箔夹层实现了AZ31B镁合金与TA2钛合金的连接,发现使用黄铜中间层能改善接头间润湿性提升了接头力学性能。PIOTR等人[14]对比二级和五级钛合金点焊接头,研究焊点数量和排布方式对接头承载能力的影响.FATMAHARDI等人[15]采用田口法研究 Ti-6Al-4V点焊,发现高热输入会增大熔核和压痕深度,但易导致飞溅和马氏体硬化,降低延展性.在电极方面,刘泽宇等人[16]、ZHOU等人[17]和GUO等人[18]研究了电极端面形状对接头性能的影响.目前国内外学者对异种钛合金的连接以及电极形状研究了很多,关于TC4/TA2异质钛合金连接及特殊的电极结构研究较少.

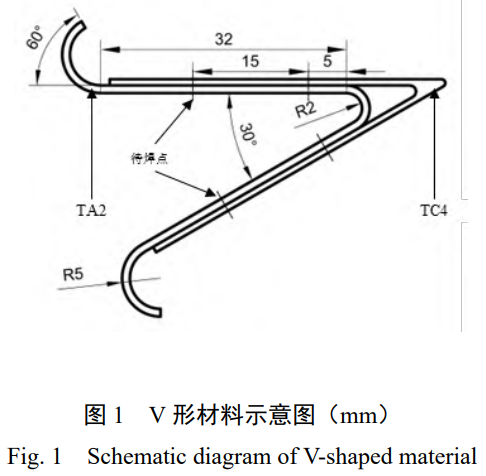

直升机采用了TC4/TA2异质钛合金板材V形复合结构,目前在其他型号直升机采用铆接形式,但铆接质量不稳定、噪声大、效率较低,同时铆接钉帽会划伤此结构件导轨,且在此结构件滑动使用过程出现磨损后会导致其鼓动脱落[19].与传统铆接工艺相比,电阻点焊工件的表面更加平齐美观,加工效率更高.文中运用ABAQUS建立点焊数值模型以观察熔核形成过程;基于特殊的V形复合结构设计专用电极,研究焊接参数对接头宏观成形与拉剪性能的影响,确定最优参数及其工艺裕度,并深入分析接头微观组织及力学性能.

1、试验方法

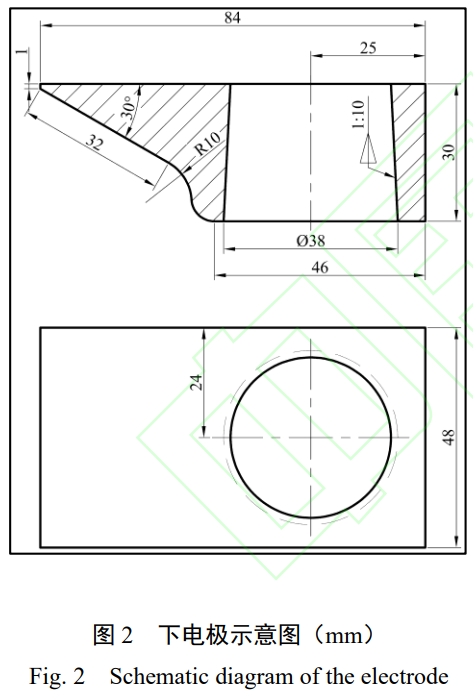

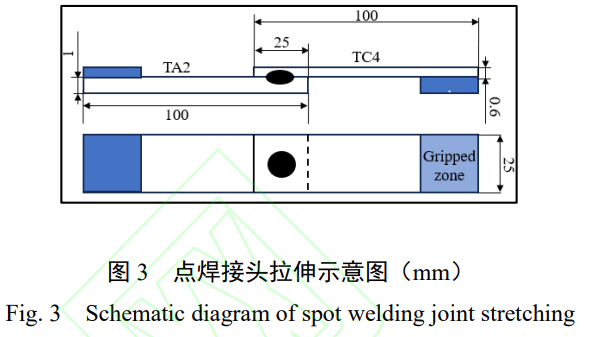

试验采用0.6mm厚的TC4和1.0mm厚的TA2钛合金板材,尺寸为100mmx25mm,其化学成分分别如表1和表2所示.试验采用DZ-3x100三相次级整流电阻点焊机进行焊接,上电极选用Cr-Zr-Cu球面电极,端面直径为20mm,球面半径为50mm,下电极基于特殊的V形材料结构,如图1所示.设计成如图2所示的类楔子型结构.焊接之后在WDW-100微机控制电子式万能试验机上进行拉伸,拉伸示意图如图3所示.利用电火花线切割机沿着焊点直径方向横切点焊接头,镶嵌、研磨、抛光后采用Kroll腐蚀液对试样进行腐蚀,然后用扫描电子显微镜(SEM)对接头分析以及硬度测试.

表1 TC4的化学成分(质量分数,%)

| 材料 | Ti | Al | V | N | C | H | Fe | 0 |

| TC4 | 余量 | 5.5 | 3.5 | 0.05 | 0.08 | 0.015 | 0.30 | 0.20 |

表2 TA2的化学成分(质量分数,%)

| 材料 | Ti | N | C | H | Fe | O |

| TA2 | 余量 | 0.03 | 0.08 | 0.015 | 0.30 | 0.25 |

2、数值仿真分析

2.1点焊过程有限元数值分析模型

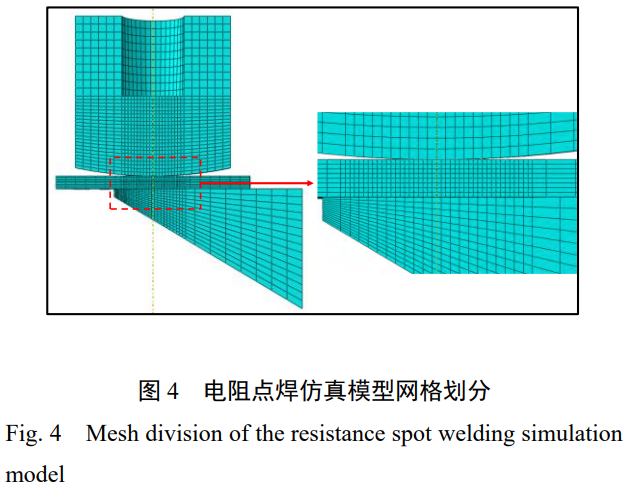

采用ABAQUS软件进行有限元模拟,建立热-电-力多场耦合的仿真模型.建立如图4所示的轴对称模型,为了方便模拟计算只保留下电极前端部分采用非均匀划分方法,焊接区域的工件单元尺寸大小为0.2,电极接触部分的近似单元尺寸大小为0.3,模型中总计生成39553个节点和33366个单元,网格采取Q3D8R八节点实体单元.电极和工件的主要热物理属性如表3所示.模型环境温度为20℃恒定不变,电极和工件初始温度为20℃.电极和工件表面辐射系数和对流换热系数始终保持不变.分别建立上电极与TC4、TC4与TA2、TA2与专用电极以及专用电极与接杆4个接触对.将接杆与焊机下臂连接的锥面部分所有的移动和转动完全施加为固定约束,上电极上端横截面仅保留上下平移即沿Y方向移动的自由度.

表3焊接材料的主要热物理性能参数

| 类别 | 热导率 λ/mW/(mm PC) | 弹性模量 E/103MPa | 屈服强度 σy/MPa | 膨胀系数 a/10-5/℃ | 比热容 c/106mJ/(t℃) | 电阻率 σ/10-2mQ·mm |

| CuCrZr | 390.3 | 124 | 248 | 1.656 | 397.8 | 2.46 |

| TC4 | 6.8 | 109 | 920 | 8.4 | 611 | 1.349 |

| TA2 | 16 | 108 | 373 | 8.2 | 503 | 0.340 |

2.2数值模拟精度分析及试验验证

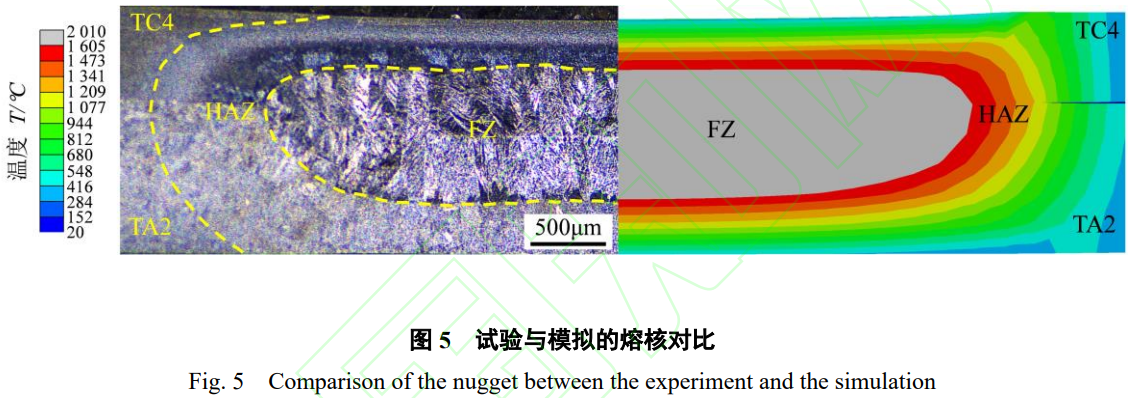

如图5所示为焊接电流I=6.2kA,焊接时间t=0.1s,电极压力P=2.65kN下的熔核尺寸试验与模拟对比,图5中熔合区(FZ)的温度在1605℃以上,母材的温度在416℃以下,热影响区(HAZ)的温度在两者之间.从图5中不难看出,在相同的焊接工艺参数下,试验结果与模拟结果吻合较好.

熔核直径模拟结果为4.57mm,试验结果为4.41mm,相对误差为3.5%.TC4侧焊透率模拟结果为49.5%,试验结果为47.8%,相对误差为3.4%.TA2侧焊透率模拟结果为68.2%,试验结果为64.4%,相对误差为5.5%.试验结果与模拟结果数据的相对误差均在10%以内,且由于模拟环境接近实际点焊中的环境,该模型具有较高的准确性.

3、试验结果与分析

3.1点焊熔核形成过程的模拟结果

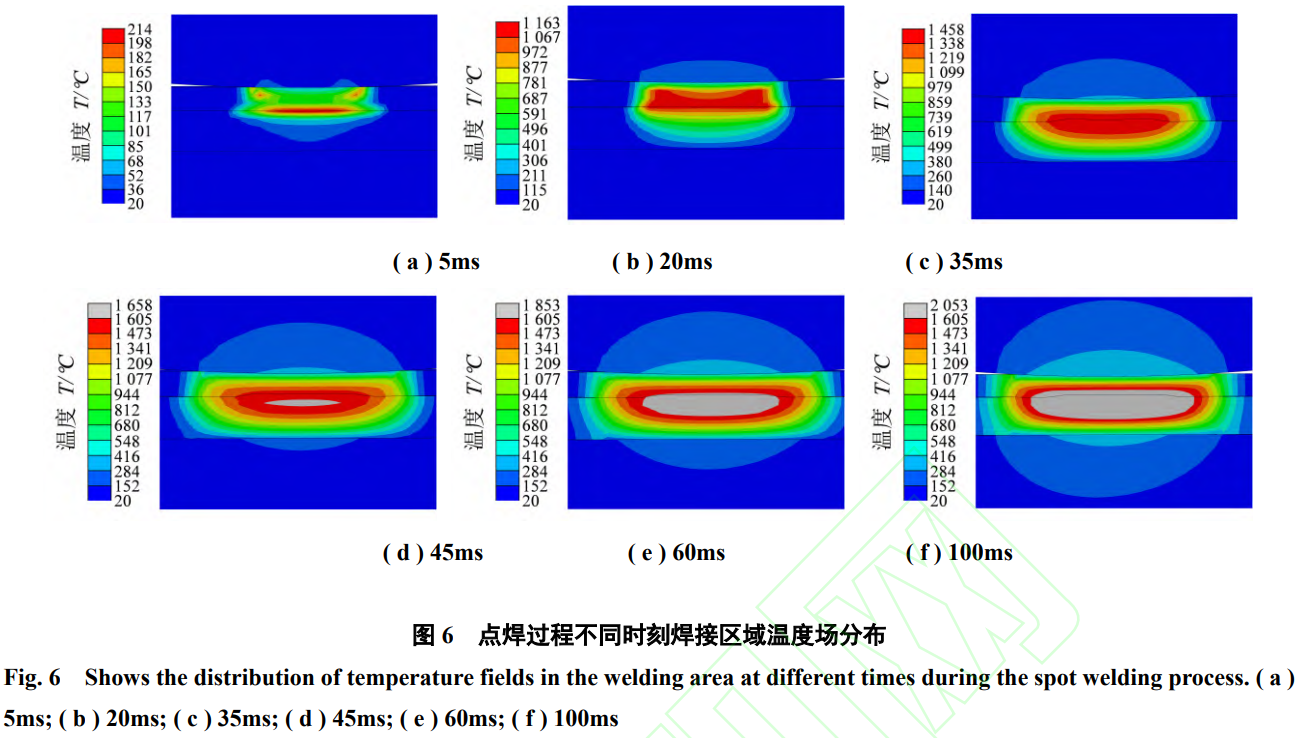

图6展示了最佳工艺参数下点焊过程的温度场演化规律.在焊接初始阶段,图6(a)中工件接触面因接触电阻高于电极-工件界面而优先升温.图6(b)和图6(c)中随着通电持续,该区域温度持续升高导致接触电阻降低,电流密度增强,进一步导致温度升高.同时工件电阻率上升引发电阻热增加,图6(d)中当温度超过1605℃时形成初始熔核.图6(e)中通电时间继续增加后,在电流与电极压力协同作用下,熔核尺寸持续扩展,温度趋于稳定;因电极散热效应,熔核长大速率逐渐减缓.通电结束时如图6(f)所示,熔核完成轴向及径向扩展达到最大尺寸.需特别指出,因材料属性差异及板厚不对称,熔核向厚板侧发生显著偏移.

3.2工艺参数对接头熔核成形及力学性能影响

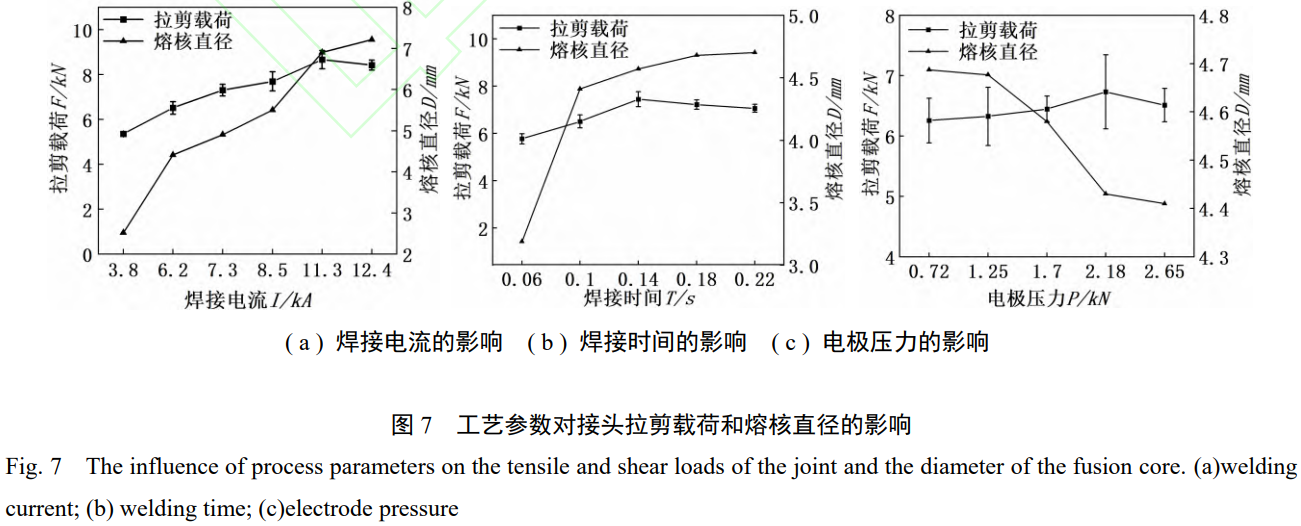

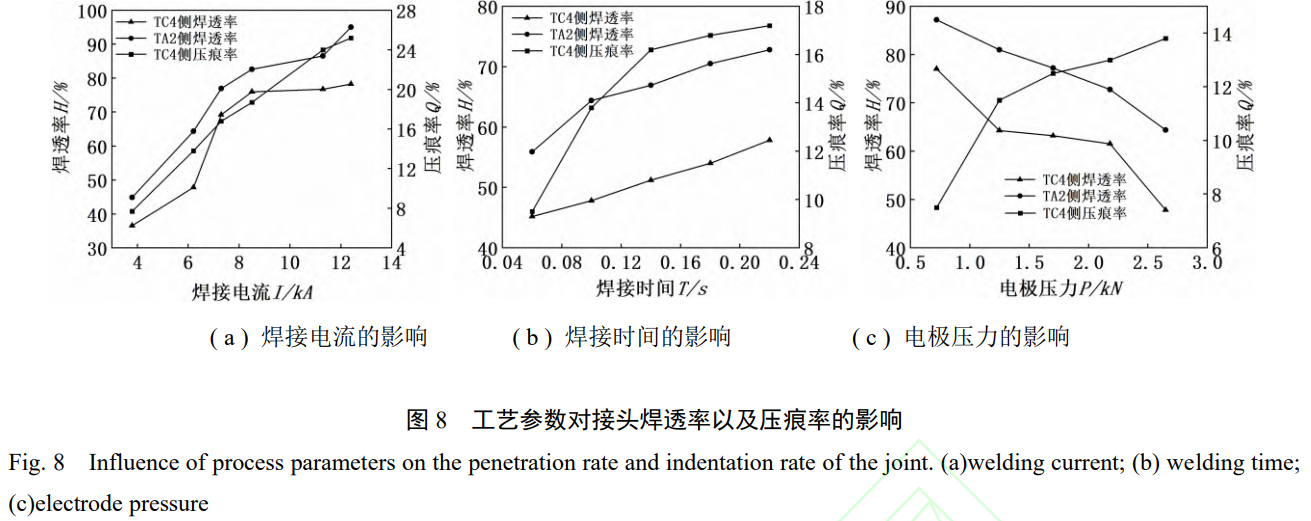

不同焊接参数对TC4/TA2点焊接头拉剪载荷、熔核直径、压痕率以及焊透率的影响如图7和图8所示.最佳的焊接工艺参数为,焊接电流I=6.2kA,焊接时间t=0.1s,电极压力P=2.18kN.该焊接参数下的接头拉剪载荷为6.73kN,熔核直径为4.43mm,TC4和TA2的焊透率分别61.5%和72.8%,TC4的表面压痕率为13.0%.符合航空工业标准HB5427-1989《钛及钛合金电阻点焊和缝焊质量检验》中的要求.随着焊接电流、焊接时间、电极压力增加,接头的拉剪载荷均呈现先增大后减小的“驼峰曲线”趋势.接头熔核直径和焊透率随电流和时间增加而增大,随压力增加减小;TC4侧压痕率随电流、时间和压力增加均增大.

由图7(a)、图7(b)和图8(a)、图8(b)可知,当焊接电流小于6.2kA或者焊接时间小于0.1s时,热输入不足,熔核直径偏小,有效连接界面受限,接头拉剪载荷因而较低.增大焊接电流或时间可显著增加热输入,促进熔核充分生长、直径扩大及焊透率提高,有效连接面积随之增大,冶金结合增强,显著提升接头载荷.当电流持续增大至超过临界值11.3kA,单位时间热输入过高导致塑性环扩展速度超越熔核,在电极压力作用下,熔融金属易发生飞溅造成材料损失,在接头内形成气孔、缩孔等缺陷,严重削弱接头承载能力.同样,增加焊接时间会引发焊点组织过度粗化,同时加剧母材及热影响区软化现象,最终导致焊点强度下降.如图7(c)和图8(c)所示,当电极压力小于2.18kN时,接触面积小、总电阻大、电流密度高,焊接区域析热量剧增,这虽促使熔核尺寸增大、焊透率提高,但过量的热输入反而造成接头强度劣化.当电极压力超过临界值2.18kN,极高的贴合度显著降低接触电阻,同时热量经高导热电极快速散失,致使熔核尺寸减小、焊透率降低,接头强度亦随之下降.

3.3点焊接头微观组织分析

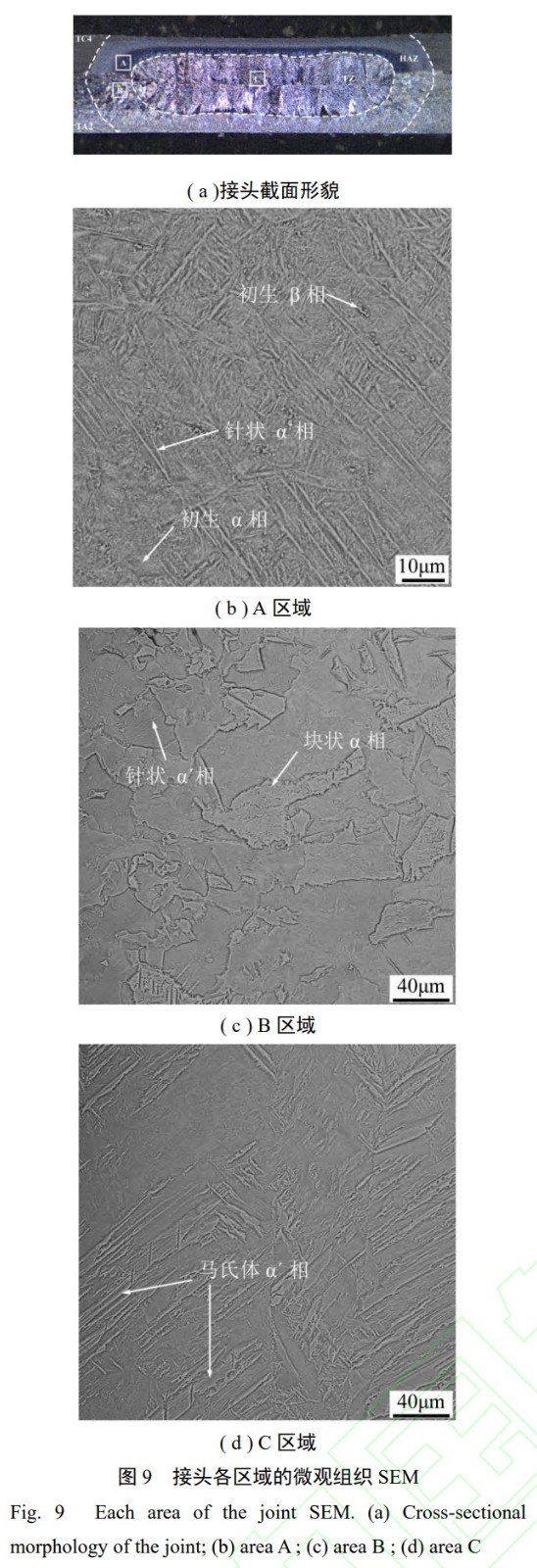

图9展示了最佳工艺参数下的点焊接头横截面的宏观形貌及显微组织特征.图9(b)为图9(a)中A区域放大3000倍后的热影响区组织形貌,该区域存在大量细小且分布散乱的针状马氏体(a'相)组织,且靠近焊缝的部分其初生a相在焊接热循环中于相变温度以上滞留时间较长,得以充分转变为β相并长大成针状,随后在快速冷却过程中以非扩散切变方式转变为针状a’相,由于更苛刻的冷却条件,形成的a'相比熔核区更细小,呈现网篮状分布.图9(c)为图9(a)中TA2侧B区域放大1000倍后的热影响区组织形貌,该区域虽未熔化,但在热循环作用下当温度达到或超过β相变点时,原始等轴α相转变为大尺寸β相,在随后的冷却过程中,由于TA2几乎不含β相稳定元素(如钒),相变以原子扩散为主导,β相分解并通过扩散重新转变为a相,且a相生长方向不固定,最终形成具有锯齿形晶界的不规则块状a相组织;与富含β稳定元素的TC4侧相比,TA2侧因难以发生非扩散的马氏体相变而以粗大α晶粒为主,故马氏体组织显著减少.图9(d)为图9(a)熔核中C区域放大1000倍的组织形貌,该区域主要由粗大的马氏体a'相构成;熔核区经历最高温度,且越接近中心冷却速度越快,这极大地促进了大量β相向a'相的稳定切变转变,导致形成数量众多且尺寸粗大的a'晶粒.a'相优先在β相的晶界处形核,随后从晶界向β晶粒内部生长扩展,最终形成了按晶体学位向排列的层片状马氏体a'相.

3.4点焊接头硬度分布

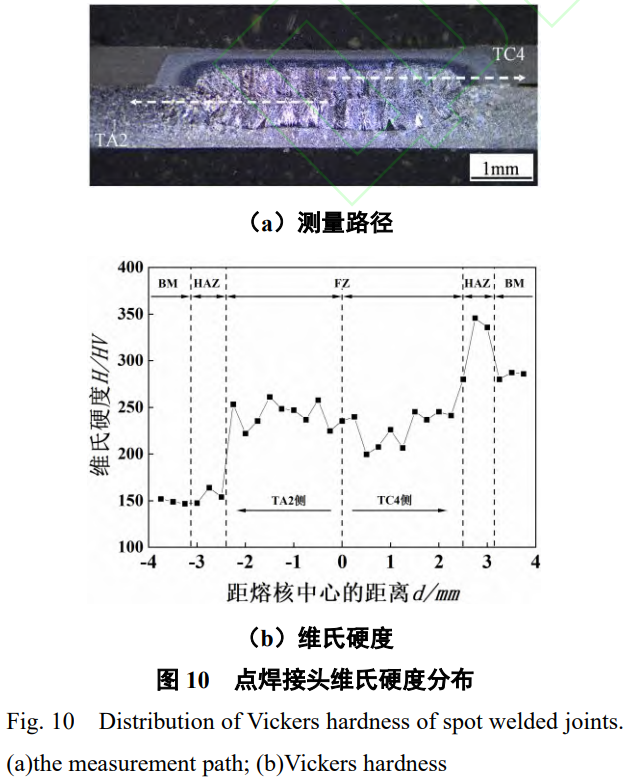

最佳工艺参数下的试样接头显微硬度测试结果如图10所示,TC4侧呈现显著区域性梯度:熔核区硬度最低(约为233HV),虽富含马氏体a’相,但其粗大板条结构削弱强化效果;热影响区近熔核处因细晶马氏体高密度位错阻碍位错运动,硬度峰值达320HV,而远离熔核区域因热循环降温导致β→a'相变不充分及组织不均,硬度下降;母材区受热影响小,组织稳定,硬度居中(约为284HV).TA2侧分布趋势相反:熔核区硬度最高(约为242 HV),母材最低(约为149HV),热影响区略高(约为155HV).尽管两侧熔核区组织形貌相似,但TC4与TA2的化学成分差异导致凝固过程中溶质扩散不充分,引发成分偏析与硬度差异.TA2热影响区以粗大α晶粒为主,但微量针状马氏体的相变强化主导其硬度提升.TC4母材因更细小晶粒及Al/V元素的固溶强化,硬度显著高于TA2母材.

4、结论

(1)采用电阻焊方法可实现直升机TC4/TA2不等厚小V形结构件有效连接,其接头组织及性能均符合航空标准要求.

(2)模拟TC4/TA2钛合金电阻点焊接头形成过程,熔核随着焊接时间增大逐渐长大,最终形成椭圆形熔核且向TA2侧偏移.试验结果与模拟结果数据的相对误差均在10%以内.

(3)最佳焊接工艺参数为I=6.2kA、T=0.1s、P=2.18kN,此时接头强度6.73kN,熔核直径4.43mm,TC4焊透率61.5%、TA2焊透率72.8%,TC4压痕率13.0%.TC4侧热影响区组织由针状a'相、初生a相和初生β相组成,硬度最高(约为320HV),熔核主要是粗大的片层状马氏体a'相,硬度居中(约为235HV),TA2侧热影响区主要为块状a相以及少量针状a'相构成,硬度最低(约为155HV).

参考文献

[1] DONG Z H, TIAN Y, ZHANG L, et al. Research status of high efficiency deep penetration welding of medium-thick plate titanium alloy: a review[J]. Defence Technology,2025,45:178-202.

[2]陈昊睿,罗玖田,冯志强,等.钛合金熔化焊技术研究现状及发展趋势[J].电焊机,2025,55(8):1-23,46.

CHEN Haorui, LUO Jiutian, FENG Zhiqiang, et al. Research status and development trend of titanium alloy melting welding technology[J]. Electric Welding Machine,2025,55(8):1-23,46.

[3] TERRY B, SHELTON A, STRAUSS A. Microstructure and mechanical properties of dissimilar friction stir welding between butted, thin sheet NiTi and Ti-6Al-4V[J]. Welding in the World,2025.DOI:10.1007/s40194-025-02162-8.

[4] LI S, GUO Z, MA T. Linear friction welding of TC21 damage tolerance titanium alloy: Microstructure evolution, failure behavior and strengthening mechanism[J]. Materials Today Communications,2025,49:114096.DOI:10.1016/j.mtcomm.2025.114096.

[5] PEREVALOVA O B, PANIN A V, KAZACHENOK M S.Formation of the a"-phase in the electron beam weld of a+βdissimilar titanium alloys[J]. Journal of Materials Engineering and Performance,2025.DOI:10.1007/s11665-025-11616-5.

[6] YAN Y, LIU P, WANG A, et al. Investigation on the room temperature compressive creep behavior of TC4 titanium alloy joints with vacuum electron beam welding[J]. Solid State Communications,2024,391:115641. DOI:10.1016/j.ssc.2024.115641.

[7]许敬鑫,胡胜鹏,宋晓国,等.TiZrNiCu非晶钎料钎焊Ti60/Ti2AlNb钛合金接头界面组织与性能[J].焊接学报,2025,46(6):34-40.

XU Jingxin, HU Shengpeng, SONG Xiaoguo, et al. Interfacial microstructure and mechanical property of Ti60/Ti2AlNb alloy joints brazed with TiZrNiCu amorphous filler metal[J].Transactions of the China Welding Institution, 2025, 46(6): 34-40.

[8] LING L, TENG J, CHEN M. Microstructure evolution,diffusion behavior and fatigue properties of TC4 titanium alloy joints brazed with Ti-Zr-based filler[J]. Welding in the World,2022,66(12):2625-2638.DOI:10.1007/s40194-022-01387-1.

[9]程东海,张声金,陶玄宇,等.添加稀土元素的TC4钛合金激光焊接头纵向超塑性能研究[J].焊接学报,2024,45(7):19-26.

CHENG Donghai, ZHANG Shengjin, TAO Xuanyu, et al. Study on the longitudinal superplastic properties of TC4 titanium alloy laser welded joint with rare earth elements[J]. Transactions of the China Welding Institution, 2024, 45(7): 19-26.

[10] ZHANG Y, GAO K, HU B, et al. Research on Microstructure and mechanical properties of double-sided laser welded joints of TC4 titanium alloy[J]. Journal of Materials Engineering and Performance, 2025. DOI:10.1007/s11665-025-12548-w.

[11]易润华,邓黎鹏,刘奋成.航空钛合金电阻点焊的动态特征分析[J].机械工程学报,2025,61(16):166-179.

YI Runhua, DENG Lipeng, LIU Fencheng. Dynamic characteristics analysis of resistance spot welding of aviation titanium alloy[J]. Journal of Mechanical Engineering, 2025,61(16):166-179.

[12]唐顺安,孙佳奇,高明月,等.R60702锆合金和Ti6Al4V钛合金电阻点焊的微观组织与力学性能研究[J].机械制造与自动化,2025,54(5):27-30.

TANG Shunan,SUN Jiaqi,GAO Mingyue,et al.Research on microstructure and mechanical properties of R60702 zirconium alloy and Ti6Al4V alloy resistance spot welding joints[J]. Machine Building& Automation, 2025, 54(5): 27-30.

[13] WANG N, WANG J, HU Y, et al. Microstructure and Properties of Mg/Ti Joint Welded by Resistance Spot Welding with a Brass Interlayer[J]. Journal of Materials Engineering and Performance,2025.DOI:10.1007/s11665-025-12422-9.

[14] PIOTR L, JUDYTA N M, PIOTR L, et al. Numerical and Experimental Analysis of Lap Joints Made of Grade 2 Titanium and Grade 5 Titanium Alloy by Resistance Spot Welding[J].Materials,2023,16(5).DOI:10.3390/ma16052038.

[15] FATMAHARDI I, MUSTAPHA M, AHMAD A, et al. An Exploratory Study on Resistance Spot Welding of Titanium Alloy Ti-6Al-4V[J].Materials,2021,14(9):10.3390/ma14092336.

[16]刘泽宇,巢昺轩,李智勇.电极端面对铝/镀锌钢异种金属电阻焊接头组织性能的影响[J].焊接技术,2025,54(1):32-38.

LIU Zeyu, CHAO Bingxuan, LI Zhiyong. The influence of electrical terminals on the microstructure and properties of resistance welded joints of Aluminum/Galvanized Steel dissimilar metals[J]. Welding Technology, 2025, 54(1): 32-38.

[17] ZHOU K, REN B, YU W. Optimized designing of generalized electrodes for aluminum/steel resistance spot welding process based on numerical calculation[J]. Journal of Manufacturing Processes,2023,99:563-580.

[18] GUO J, BI J, WANG S, et al. Modeling the effect of electrode morphology on Mg/steel resistance spot welding[J].The International Journal of Advanced Manufacturing Technology,2022,120(1):137-148.

[19]仇继伟,左杨杰,苏娇.针对飞机小曲率结构的半自动化电磁铆接系统设计[J].机床与液压,2022,50(20):135-140.

QIU Jiwei, ZUO Yangjie, SU Jiao. Design of Semi-automated Electromagnetic Riveting System for Small Curvature Structures of Aircraft[J]. Machine Tool& Hydraulics, 2022, 50(20): 135-140.

作者简介:黄圣,硕士,主要研究方向为钛合金及膨胀合金电阻焊连接技术.Email:18772898526@163.com.

邓黎鹏(通信作者),博士,副教授,硕士研究生导师.Email:denglipeng@nchu.edu.cn

(注,原文标题:TC4_TA2钛合金特殊结构电阻点焊接头熔核形成及力学性能分析)

tag标签:TC4,钛合金,TA2,TC4/TA2异质钛合金