发布日期:2025-11-30 17:31:39

作为一种中等强度的铸造钛合金,ZTC4合金(Ti-6Al-4V)因具有良好的铸造性能、焊接性能和抗腐蚀性能,广泛应用于铸造机匣、支架、壳体、框架等航空静止结构件的生产[1-3]。Ⅰ类和Ⅱ类ZTC4钛合金铸件需进行热等静压(HotIsostaticPressing,HIP)处理,工艺为(100~140)MPa/(900~930)℃/(2~4)h[4]。经热等静压处理后,材料发生蠕变,铸件内部气孔封闭、缩孔压实,通过扩散连接成致密组织。另外,在较高温度进行加热,钛合金原子扩散速率加快,扩散更加充分,在炉冷过程中发生相变,形成粗大的片层α相和晶界α相,铸件力学性能得到提高[4-9]。工程上,ZTC4钛合金铸件一般在700~850℃温度范围内退火[10]。退火不仅可以消除铸件在铸造、焊接以及机加工过程产生的残余应力,防止在使用过程发生翘曲变形或产生裂纹,还可调控合金组织,获得较均匀的性能[10,11]。因此,ZTC4钛合金铸件多在HIP态或HIP+退火态下使用。一般认为,铸态ZTC4合金晶界α相呈薄膜状,粗大β晶粒中分布着马氏体,合金强度较低,且裂纹沿着晶界α扩展迅速,塑性较低;而经热等静压后,α片层厚度增大,原始晶粒破碎,造成晶界不连续,裂纹扩展路径增大,塑性较高;退火过程中α片层和晶界α均会增厚,位错滑移距离增大,强度降低但塑性提高[12-14]。但近年来关于退火对ZTC4合金力学性能影响效果尚不统一。陈凯等[16]发现735℃退火后ZTC4合金中α片层有一定程度的细化,使合金强度略微提升[15],在变形TC4钛合金中,也发现退火温度提高造成强度增大。张守银等[17-18]发现ZTC4合金凝固过程中在(α+β)两相区较高温度保温时,平直的α片层发生扭曲,甚至等轴化,退火对ZTC4合金拉伸性能的影响可能与α片层特征有关。目前,相关研究中ZTC4合金退火温度多集中在700~750℃,800℃较高温度下退火后组织特征和力学性能的研究较少。

因此,本研究对比分析了热等静压和800℃×2h退火后ZTC4钛合金的片层组织特征和室温拉伸性能,并深入探讨了α片层特征对强度和塑性的影响,以期为ZTC4钛合金的工艺优化提供参考。

1、试验材料及方法

采用20kg水冷铜坩埚悬浮熔炼-重力铸造工艺浇注φ16mm试棒,其实测化学成分为(质量分数,下同):Al为6.16%,V为4.06%,O为0.15%,Fe为0.31%,余量为Ti。铸造试棒热等静压工艺为920℃/130MPa/3h,炉冷。随后部分试棒进行了800℃×2h,空冷至室温的退火处理,热等静压态和退火态试棒分别记为HIP态和AN态。ZTC4合金退火处理所用设备为OTF-1200X型管式热处理炉,其控温精度为±1℃,恒温区间为150mm。

采用电火花线切割从HIP态或AN态ZTC4试棒上切取直径φ12mm×72mm的试棒,然后机加工出标距段直径φ5mm×25mm的标准拉伸试样。ZTC4钛合金的室温拉伸性能依据GB/T228.1在安装了引伸计的INSTRON3382电子万能材料试验机上进行,拉伸速率为0.45mm/min,同一条件下测试试样数量不少于4个,以消减误差,确保结果的可靠性与准确性。

采用VL2000DX-SVF18SP型号的超高温激光共聚焦显微镜对热等静压后试样进行800℃/2h热处理并观察其组织变化过程,升温速率为800℃/min,控温精度为±1℃。对热等静压态、退火态ZTC4合金以及拉伸近断面(轴向)进行打磨和电解抛光处理,电解抛光液采用体积分数为5%高氯酸+35%甲醇+60%正丁醇溶液,电解抛光电压为30V,时间15s。采用TescanClaraGMH型场发射扫描电镜和电子背散射衍射技术(Electronback-scatterdiffraction,EBSD)对试样的组织形貌和变形区域进行取向分析,步长范围为0.20~1.50μm,试验数据采用OIMAnalysis7及HKLChannel5.0软件处理,获得合金组织中相分布和应力分布的信息。采用FEITalosF200X型高分辨透射电镜分析拉伸变形ZTC4合金近断面处的显微组织及位错特征,将拍摄到的纳米尺度信息,通过傅里叶变换和反傅里叶变换得到晶格像,分析晶格中畸变、位错等信息,表征所得结果使用DigitalMicrograph软件进行分析。

2、结果与讨论

2.1初始显微组织

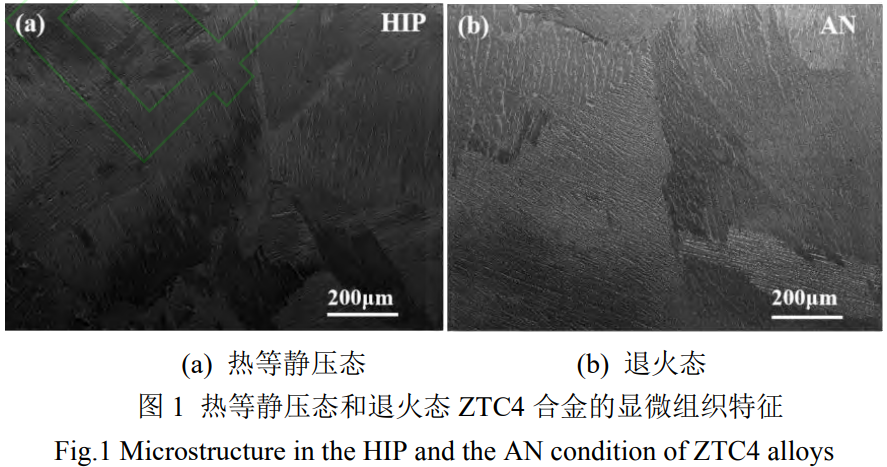

图1为热等静压态和退火态ZTC4合金的显微组织特征。可以看出,热等静压态ZTC4合金呈现出典型的片层组织特征,晶界α相连续且边界清晰,每个β晶粒由一个或多个片层团组成,见图1a。事实上,片层团内平行排列的粗大α片层与热等静压后随炉冷却过程中冷速较慢有关[15,19-20]。经过800℃×2h退火后,晶界α相发生一定程度的溶解,片层团特征虽未发生明显变化,但原本紧密排列的α片层间距增大,片层间β相增厚,见图1b。这一变化过程与退火温度下的组织演变和退火后空冷过程中冷速较快有关。

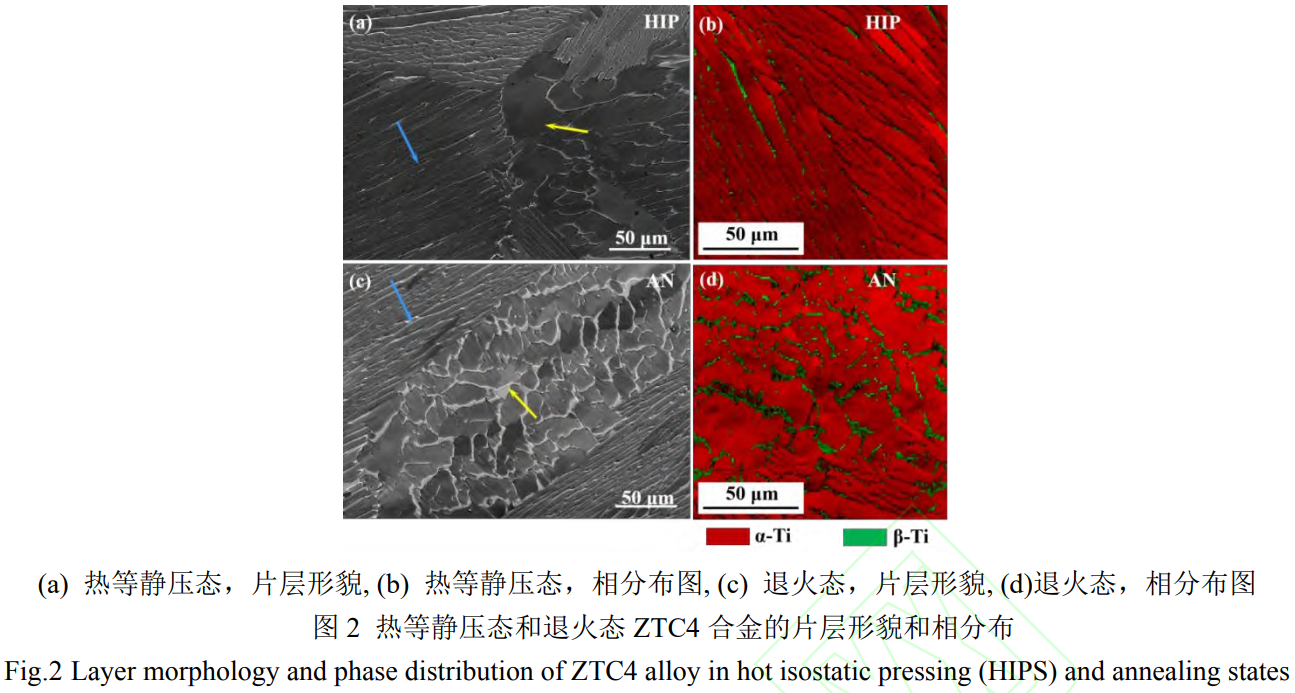

进一步分析发现,由于三维排列方式与试样观察面角度不同,片层组织呈现出两种形貌,见图2。在热等静压状态下,当片层排列方向与试样表面垂直,即观察面横切片层时,呈现出平直α片层组织形貌,见图2a左侧箭头;当排列方向平行于试样表面时,则呈现出图2a中右侧箭头所示的片状特征。从其EBSD相分布图可以看出,α片层排列紧密,中间仅有少量绿色的β薄片层,见图2b,α片层边界并不完全不平直,有着凹凸的沟槽结构。经800℃×2h退火后,片层中的沟槽进一步加深,α片层部分碎断,见图2c左侧箭头,退火态排列方向与试样表面垂直的α片层间距变大,片层间β相增厚;另外,图2c右侧箭头所示平行于试样表面排列的α片层间的β相增厚,α片层沟槽加深,甚至切断α片层使其有球化趋势。

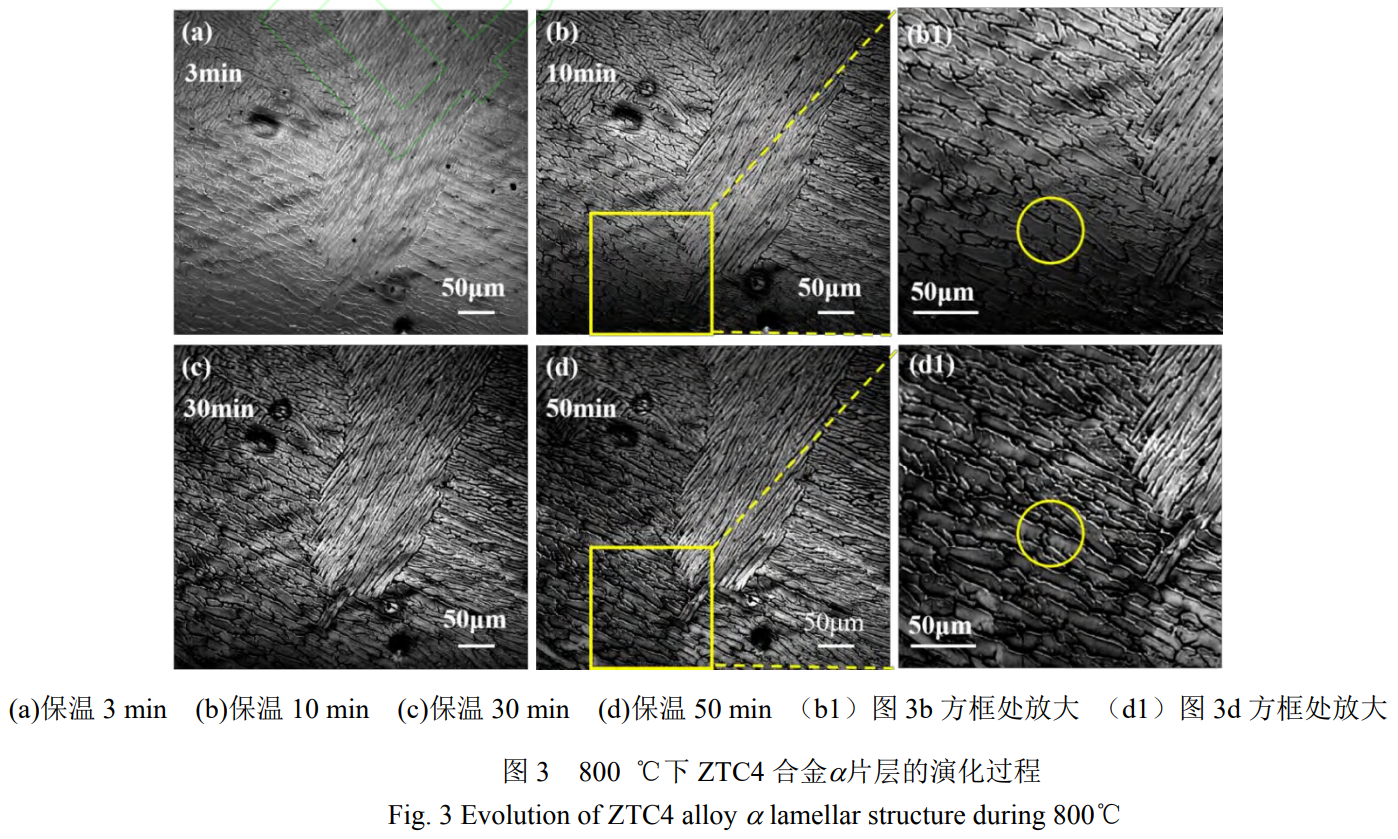

采用激光共聚焦显微镜原位观察了800℃保温过程中ZTC4合金片层的演化过程,见图3。可以看出,随保温时间延长,α片层间距逐渐变宽,片层碎断,片层间β增厚。图3b1和图3d1可以看出,α片层上凹凸不平的沟槽结构逐渐加深,直至切断α片层。在800℃保温过程中,由于ZTC4合金溶质元素扩散活跃,且α片层边界存在凹凸不平直的沟槽结构,再加上铸造内应力以及热等静压过程中产生的微观应力[21],α片层组织变得不稳定。SHARMAG等[22]提出了直接柱化、边缘球化、终端迁移、边界分裂和不连续粗化等几种典型机制来解释片层微观组织的不稳定性,认为在一定临界条件下,终端迁移是片层球化的主要机制,片层终端与平直界面间以及片层界面和子边界之间皆存在着曲率差异,形成了化学势梯度,热处理时原子从终端、沟槽处迁移到界面,导致终端溶解,沟槽加深,片层长径比减小。张守银等[17-18]也发现,ZTC4合金凝固过程中,在两相区保温时,粗α片层在亚晶界处发生分解,边界分裂机制也是导致α片层碎断、分解的重要原因。本研究中,ZTC4合金800℃保温过程中,α片层沿片层界面处的沟槽结构溶解,片层碎裂和分解,也导致片层发生类似“球化”。而在后续空冷过程中,冷却速度较快,终端溶解不能被α析出过程完全弥补,这使得“碎断”α片层得以保留。

2.2室温拉伸性能及断口形貌

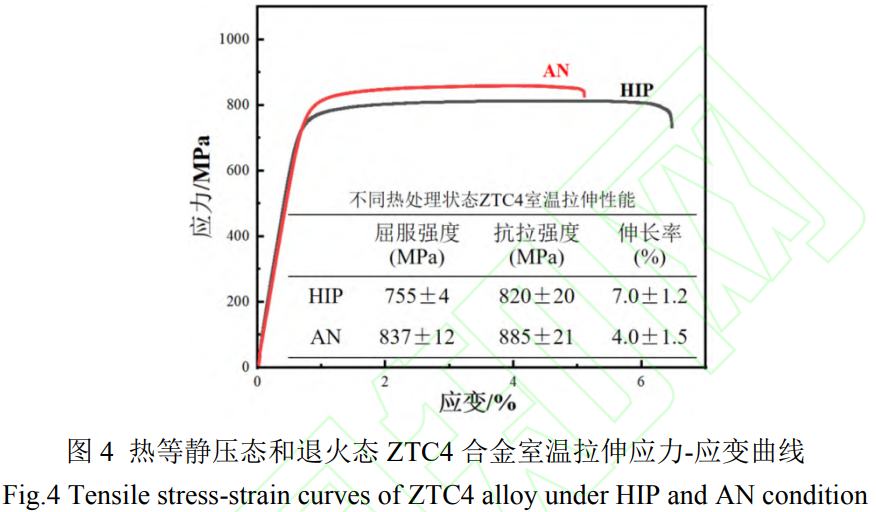

图4为热等静压和退火态ZTC4合金室温拉伸应力-应变曲线。可以看出,两种状态下ZTC4合金拉伸应力-应变曲线呈现出相似的特征,弹性变形阶段结束后发生屈服,随后的塑性变形阶段,曲线保持相对平直。退火态ZTC4合金的力学性能见表1。可以看出,热等静压态ZTC4合金的屈服强度、抗拉强度和伸长率分别为(755±4)MPa、(820±20)MPa和(7.0±1.2)%,800℃×2h退火后ZTC4合金的屈服强度、抗拉强度和伸长率分别为(837±12)MPa、(885±21)MPa和(4.0±1.5)%;相对而言,退火态ZTC4合金的强度明显高于热等静压态合金,但塑性相对较低。这一现象与ZTC4合金常规退火处理后拉伸性能的变化相反,这与退火后片层特征发生了变化的微观组织有关。α片层碎断、片层间β厚度增加,α/β相界面的数量增多,这使得合金受力时的组织中应变分布状态与裂纹扩展方式都发生了变化。

表 1 退火态 ZTC4 合金的力学性能

Tab.1 Mechanical properties of annealed ZTC4 alloy

| 屈服强度 (MPa) | 抗拉强度 (MPa) | 伸长率 (%) | |

| HIP | 755±4 | 820±20 | 7.0±1.2 |

| AN | 837±12 | 885±21 | 4.0±1.5 |

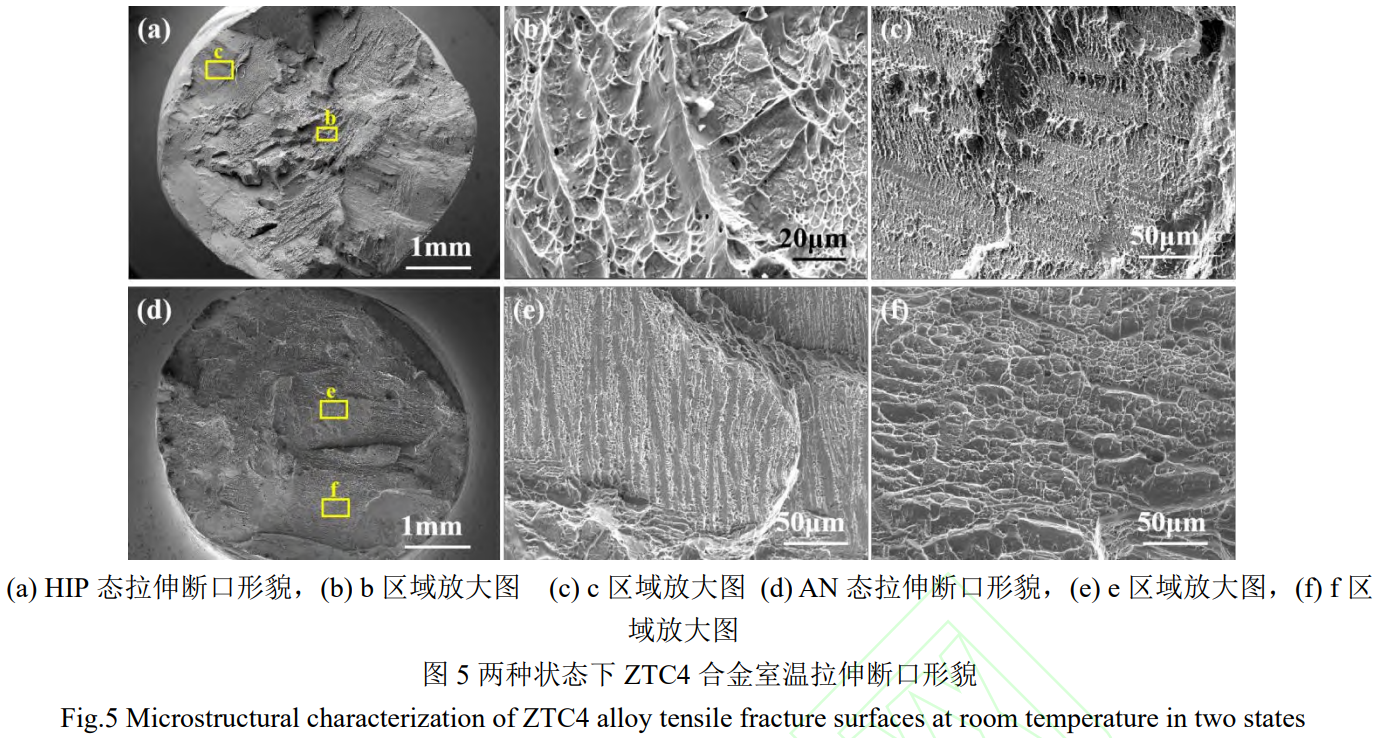

热等静压态和退火态ZTC4室温拉伸宏观断面与拉伸方向基本上呈45°夹角,呈现出典型的剪切断口特征[23]。图5为两种状态ZTC4合金室温拉伸断口形貌。可以看出,热等静压态ZTC4合金拉伸断口中剪切唇与纤维区特征明显,见图5a;纤维区内分布着大量明显的韧窝,韧窝尺寸和深度都比较大,见图5b,未见片层组织形貌痕迹,认为这是从片层团界面处撕裂所致,呈典型的塑性断裂特征。而剪切唇区域内较为平整,起伏很浅,可见到片层组织条纹,见图5c,表明剪切唇区域为穿过片层直接断裂而致。退火态ZTC4合金断口整体起伏很小,其中剪切唇、纤维区等区域并不明显,几乎没有纤维状形貌,见图8d,裂纹扩展路径更平缓,扩展过程更加顺利,这是有着脆性断裂倾向的表现[24]。部分区域有平行片层状结构,见图5e,类似穿过片层断裂,片层间分布着尺寸较小的韧窝。另外一部分结构由韧窝组成,韧窝分布类似依从原始组织中片层沟槽形貌的限制,没有形成明显的撕裂棱,见图5f。ZTC4钛合金室温拉伸变形过程中,片层团间和片层间界面处位错密度较大,容易形成微孔,萌生裂纹并沿片层团和片层界面扩展。图5b中的韧窝多为片层团间撕裂所致,而裂纹扩展至一定程度后,剪切唇区域发生瞬断,裂纹不再沿着晶粒、片层团间扩展,而是就近从片层团内部直接扩展。退火态ZTC4合金α片层沟槽加深甚至发生碎断,界面增多,同时间距变宽,裂纹可以直接从片层碎断处扩展,因此断口形貌较为平整(见图5d)。

2.3近断面组织特征及变形机理

图6为热等静压态和退火态ZTC4合金室温拉伸近断面组织中裂纹特征和应力分布情况。可以看出,两种状态下ZTC4合金室温拉伸微裂纹主要萌生于片层界面处,尤其是不同取向的片层界面处。微裂纹萌生后依旧主要沿界面扩展,如图6(a)(b)(c),由于α片层边界存在着沟槽结构,微裂纹也可以沿着较深的沟槽结构处扩展,如图6(d)。由于退火态合金片层α沟槽加深甚至碎断,片层间β增多,进而导致相界面和沟槽结构等微裂纹易生成区域更多,此时微裂纹也可以与邻近处的微小裂纹扩展连接,如图6(e)(f)。图6(g)(h)为两种状态下ZTC4合金拉伸近断面组织的KAM图(KernelAverageMisorientation),可以看出,室温拉伸过程中,变形主要集中在α片层界面,相较于HIP态,AN态不同之处在于其片层发生碎断,碎断处界面同样应力集中。这与裂纹萌生及扩展位置完全一致,表明α片层间位错密度更大,且位错没有完全传递至临近的α片层,而是大量堆积在片层界面处。事实上,位错在从β片层滑移至α片层时,由于两相性质存在较大差异,位错会在片层界面处堆积,造成应力集中,达到临界值时会萌生裂纹。

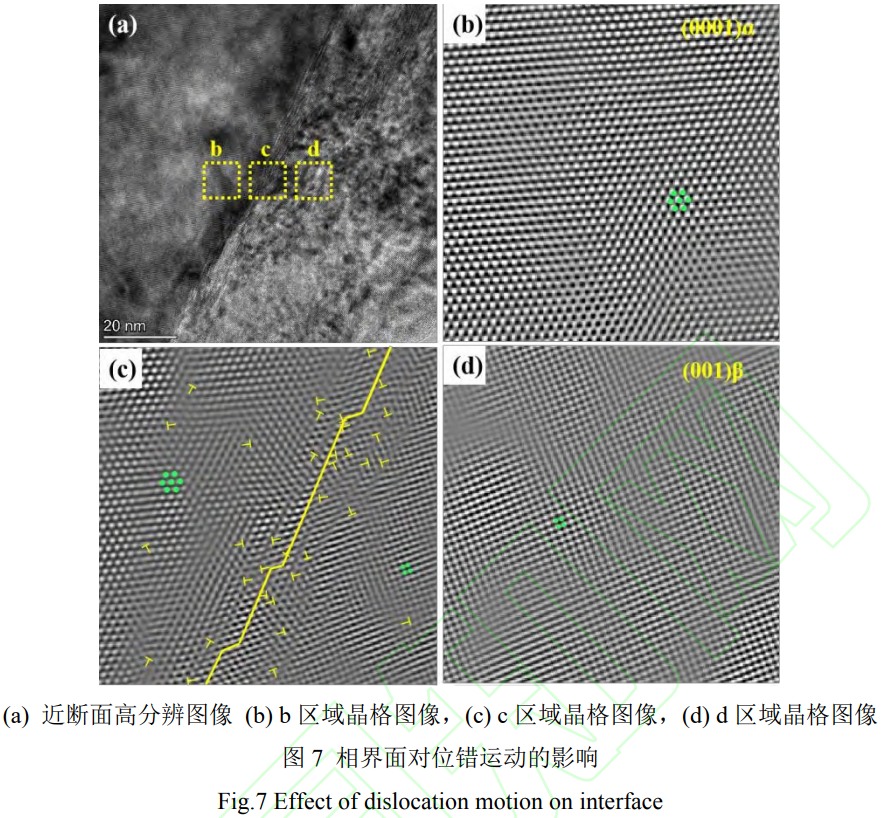

采用高分辨透射电镜对退火态ZTC4合金近断面组织进行表征,分析相界面对位错运动情况,见图7。可以看出,hcp结构的α相和bcc结构的β相内晶格排列规则,α/β片层界面处晶格排列情况与两侧的规律晶格排列有很大不同,界面处出现整列的错排、扭折的台阶状,且相界附近的α、β相也有较大的晶格畸变。事实上,α/β相界可以看作一种类似于层错的面缺陷,在位错滑移过相界面时,由于晶格中存在图7c中所示台阶状晶格排列,滑移路径需要不断偏移,滑移过程受阻。特别是在不同片层团界面处,不仅存在着上述相界面晶格排列不规律现象,并且不同取向的α片层晶格排列取向也不同,β两侧的晶格扭结畸变情况更为严重,位错滑移路径β/α、α/β/α更加受阻,因此不同片层团的交界处的变形集中情况尤为明显,裂纹也更易在此处萌生。因此,ZTC4合金退火后,α片层有碎断趋势,相界面增多,阻碍位错运动与导致位错堆积情况都加大,这是其强度增大、塑性下降的原因。

3、结论

(1)ZTC4合金经920℃/130MPa/3h热等静压后组织呈现出典型的片层组织特征,片层粗大且排列紧密,晶界α相连续且清晰。热等静压后经800℃/2h退火处理的ZTC4合金组织中α片层沿界面处的沟槽结构溶解,部分α片层发生碎断,片层间β增厚。

(2)920℃/130MPa/3h热等静压态ZTC4合金室温拉伸屈服强度755MPa,伸长率为7%,热等静压后退火态ZTC4合金室温拉伸屈服强度增高至837MPa,而伸长率为4%。

(3)拉伸变形集中在片层界面上,集中程度在不同片层团间更大,这使得片层团之间成为主要裂纹萌生位置。

参考文献

[1] 贠亚军, 杨耀山. 常用铸造合金的特点及应用[J]. 科技展望,2016,26 (31):50.

[2] 原晨岩, 潘一帆, 崔红力, 等. 常见铸造钛合金性能及在阀门行业的应用[J]. 科技创新与应用,2022, 12 (31):162-164.

[3] 张卫刚, 李媛媛, 王鹏, 等. 国内钛合金铸造行业发展现状分析[J]. 世界有色金属,2019 (21):199-200.

[4] 赵嘉琪, 杨伟光, 南海, 等. 热等静压工艺参数对 ZTC4 钛合金力学性能的影响[J]. 材料工程,2011 (10): 42-46.

[5] 娄贯涛. 热等静压和锻造对 ZTC4 组织及力学性能的影响[J]. 中国有色金属学报,2010, 20 (S1):753-755.

[6] CHRISTOPH L, MANFRED P. Titanium and Titanium Alloys[M]. New York:Wiley,2003.

[7] YUAN J H, ZHANG H, SUN D J, et al. Markedly improved tensile property and corrosion resistance of ZTC4 titanium alloy by hot pressing[J]. Materials Letters. 2024, 357:135 814.

[8] TAHRI C, CHAUVEAU T H, HOCINI A, et al. Impact of hot isostatic pressing treatments on the mechanical performance of ebmed Ti-6Al-4V alloy[J]. Materials Characterization,2023, 201:112 962.

[9] LI W, XU Q, YIN Y J, et al. Research on pore closure behavior and microstructure evolution during hot isostatic pressing of Ti6Al4V alloy casting[J]. Journal of Materials Research and Technology,2023, 24:3 628-3 642.

[10] 南海, 谢成木, 黄东, 等. ZTC4(Ti-6Al-4V)铸造钛合金的退火热处理工艺[J]. 中国铸造装备与技术,2004(5):1-3.

[11] ZHAO Y H. Understanding and design of metallic alloys guided by phase-field simulations[J]. NPJ Computational Materials,2023, 9 (1):94.

[12] 冉兴, 王哲, 吕志刚, 等. 热处理工艺对 ZTC4 钛合金显微组织及性能的影响研究[J]. 钢铁钒钛,2022, 43 (1):48-52.

[13] 娄贯涛. 双重热处理对 ZTC4 铸造钛合金材料组织及性能的影响[J]. 材料开发与应用,2010, 25 (4):40-43.

[14] 王炳正, 张睿峰, 王旭明, 等. 热处理方式对 TC4ELI 钛合金组织与性能的影响[J]. 热处理技术与装备,2023, 44 (4):16-19.

[15] 陈凯, 田雪勇, 石鹏. 不同热处理状态 ZTC4 的铸件组织演变与性能研究[J]. 铸造工程,2023, 47 (S1):13-17.

[16] 张晶宇, 杨延清, 陈彦, 等. 退火对 TA15 钛合金组织与性能的影响[J]. 金属热处理,2003, 28 (3):46-48.

[17] 张守银. ZTC4 钛合金凝固行为及组织演化研究[D]. 西安:西北工业大学 , 2016.

[18] 张守银, 李金山, 寇宏超, 等. 凝固路径对 ZTC4 钛合金铸态组织的影响[J]. 中国有色金属学报. 2015, 23 (1):312-315.

[19] 郄喜望, 冯新, 吴国清, 等. 不同工艺下 ZTC4 钛合金铸件微观组织研究[J]. 精密成形工程. 2018, 10 (03):22-27.

[20] LÜTJERING G. Influence of Processing on Microstructure and Mechanical Properties of (α+β) Titanium Alloys[J]. Materials Science and Engineering. 1998, A243 (1):32-45.

[21] 熊学剑. ZTC4 铸造钛合金残余应力的多尺度检测[D]. 南昌:南昌航空大学,2021.

[22] SHARMA G, RAMANUJAN R V, TIWARI G P. Instability mechanisms in lamellar microstructures[J]. Acta Materialia,2000, 48 (4):875-889.

[23] 钟群鹏. 断口学[M]. 北京:高等教育出版社, 2006.

[24] ZHONG Z H, GU Y F, YUAN Y. Microstructural stability and mechanical properties of a newly developed Ni–Fe-base superalloy[J]. Materials Science and Engineering,2015, A622:101-107.

(注,原文标题:800℃退火处理对热等静压态ZTC4钛合金片层特征和拉伸性能的影响)