发布日期:2025-11-30 16:57:28

1、序言

钛及钛合金具有质量轻、高比强度、较好的耐海水腐蚀性能及无毒无磁性而被广泛应用于各种工业领域。钛合金作为先进海洋工程装备的重要结构材料,广泛应用于海工装备、轨道交通、船舶及航空航天等关键制造领域[1-3]。对于钛合金厚板的焊接,在实际工业生产中TIG焊仍然占据主导地位,但存在焊接效率低、焊接变形与残余应力大、夹钨、晶粒粗大等缺陷。对于高能束焊(LBW和EBW)非常适合厚板焊接,具有能量密度高、穿透能力强以及焊接效率高等优点,然而EBW受限于焊接结构件的尺寸和真空环境成本较高等问题,并未在实际工业生产中普及;激光焊作为一种高效精密连接方法,在小功率焊接时热输入小、热影响区狭窄、焊接效率高,同时焊丝的加入还可以对组织性能进行冶金调控。

窄间隙激光填丝焊接技术具备激光焊和窄间隙焊共同的优点,被认为是21世纪最有潜力的厚板焊接方法之一[4-6]。武鹏博等[7]采用多层多道焊工艺,通过Y形坡口焊接30mm厚的板材,并对坡口尺寸和工艺参数进行了优化研究。崔冰等[8]结合高速摄像和有限元模拟,从坡口设计和熔滴过渡行为分析了未熔合缺陷产生机理。方乃文[9]通过高速摄影研究了不同焊接速度和送丝速度的条件下窄间隙激光填丝焊接的熔滴过渡行为。徐楷昕等[10]指出,窄间隙激光焊接可以获得低激光功率和小焊缝宽度的无缺陷接头。对于钛合金板厚大于20mm、间隙小于5mm的超窄间隙激光焊接技术,在国内外鲜有报道,对于接头的组织与性能分析更是缺乏系统研究。

本文主要以45mm厚TC4合金为研究对象,开展超窄间隙激光填丝焊接技术研究。采用OM、SEM和TEM等方法对焊接接头各区域的显微组织进行表征,分析接头各区域的显微硬度分布情况,从而进一步揭示组织与显微硬度之间的联系。

2、试验材料与方法

2.1试验材料

试验所用材料为退火态(M)海洋用TC4(Ti-6Al-4V)钛合金板和φ1.2mm的TC3(Ti-5Al-4V)焊丝,实测化学成分和力学性能分别见表1、表2,板材尺寸为45mm×200mm×400mm。焊接前需要对试板进行严格的清理,然后用丙酮对焊接区域进行擦拭,以去除表面的油污和氧化物,为后续的焊接提供清洁的焊接表面。

表 1 TC4 合金和 TC3 焊丝的化学成分(质量分数,%)

| 牌号 | Ti | C | O | H | N | Al | V | Fe |

| TC4 | 余量 | 0.024 | 0.14 | 0.001 | 0.007 | 6.30 | 4.11 | 0.018 |

| TC3 | 余量 | 0.034 | 0.18 | 0.002 | 0.006 | 6.08 | 3.88 | 0.14 |

表 2 TC4 板材的力学性能

| 指标 | 厚度 /mm | 屈服强度 Rp0.2/MPa | 抗拉强度 Rm/MPa | 断后伸长率 A (%) |

| 实测值 | 10 | 835 | 925 | 12 |

| 标准值 | 10 | 830 | 895 | 8 |

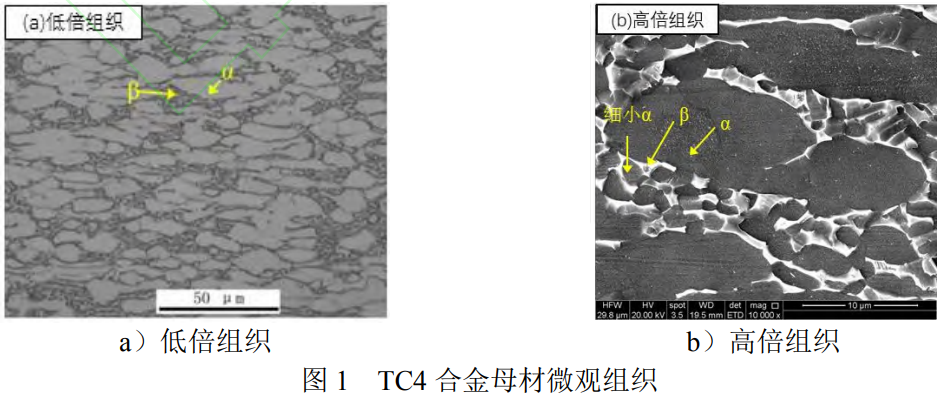

如图1所示,TC4合金母材为典型的α+β型双相钛合金,组织分布比较均匀,α相为基体整体呈现等轴和拉长状态,β相均匀分布在α相晶界周围,通过SEM进一步观察,α相周围弥散分布着片层状β相,在β相中间又分布着细小的块状α相。

2.2试验方法

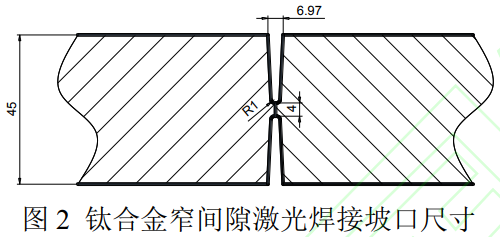

试验采用IPG公司生产的YLS-20000光纤激光器和D50激光头,由KUKA机器人控制运动轨迹完成焊接操作。窄间隙试验用坡口设计根部间隙3.2mm,钝边4mm,单侧坡口角度为2°,如图2所示。采用激光填丝焊接方式进行焊缝填充,焊接参数见表3,使用激光自熔焊进行打底,通过单道填充26层完成焊接,激光束采用圆形摆动模式,层间温度控制在(200±20)℃之间;采用自制拖罩后置进行送气保护,保护气体为99.99%的高纯度氩气,气流量为25~40L/min,由3路保护气同时进行焊缝保护,施焊前20s通气,施焊滞后20s停气,以保证焊缝高虑蛟诶淙垂倘阅艿玫蕉栊云灞;ぁ�

表 3 焊接参数

| 焊接工艺 | 激光功率 /kW | 焊接速度 /(m/min) | 送丝速度 /(m/min) | 摆动模式 | 摆动频率 / Hz | 摆动幅度 /mm |

| 打底焊 | 5000 | 1 | / | 圆形摆动 | 200 | 2.0 |

| 填充焊 | 3000 | 0.75 | 1.5 | 圆形摆动 | 200 | 2.0 |

| 盖面焊 | 3000 | 0.60 | 0.60 | 圆形摆动 | 200 | 2.5 |

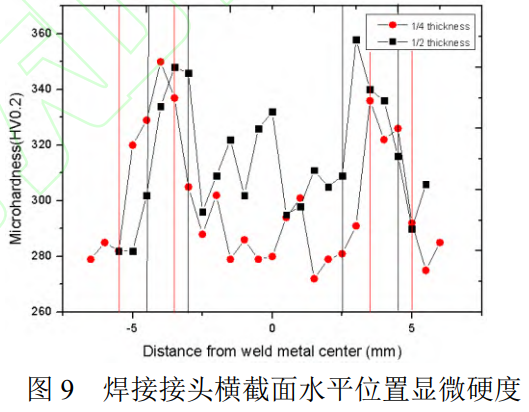

焊接完成后,对焊接接头进行射线探伤和超声检测,结果发现内部无气孔、未熔合,焊缝表面无裂纹等缺陷,满足NB/T47013《承压设备无损检测》I级合格要求。随后利用线切割在垂直于焊缝方向上截取10mm×40mm×45mm的试样,随后进行金相研磨、抛光,并用腐蚀剂对表面进行腐蚀。使用OLYMPUSGX71金相显微镜、Quanta650FEG扫描电镜和JEM-2100透射电镜对接头的微观组织进行观察;显微硬度测试根据GB/T4340.1—2024《金属材料维氏硬度试验第1部分:试验方法》标准进行,在VMH-I04显微硬度计上对接头进行显微硬度测试,两测试点间隔为0.5mm,加载载荷为0.2kg,持续时间为15s。测量位置分别位于接头厚度的1/4和1/2处,即分别位于距离焊接上表面12mm和23mm处。

3、试验结果与讨论

3.1焊接接头的宏观形貌

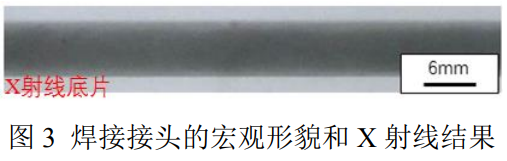

45mm厚TC4合金超窄间隙激光填丝焊接头外观照片如图3所示。可以发现,焊接接头冶金结合良好,射线和超声波检测发现无气孔、裂纹及侧壁未熔合等缺陷,满足NB/T47013《承压设备无损检测》I级合格。焊缝正反面成形连续均匀,表面呈现银白色,整个焊接接头变形较小。

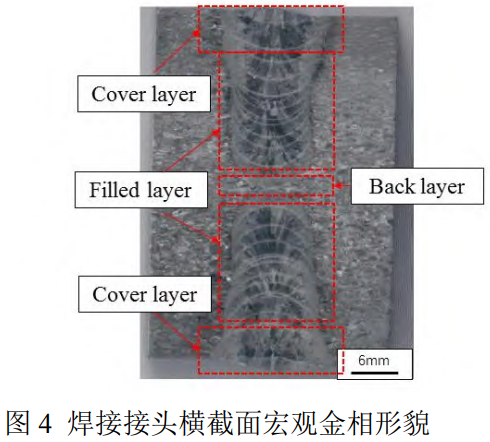

图4为45mm厚TC4钛合金超窄间隙激光填丝焊接头的整体形貌,根据横截面形貌特征可以分为盖面层(Coverlayer)、填充层(Filledlayer)和打底层(Backlayer),顶部焊缝宽度约为6.35mm,焊缝为典型的铸态组织,焊缝的凝固方式呈柱状晶生长,由柱状晶和少量等轴晶组成。熔池凝固过程中,柱状晶在熔合线处与母材未熔化的晶粒联生结晶,在温度梯度的作用下,沿着焊接方向,朝焊缝中心生长呈对称分布。在焊缝中心,由于各个方向的散热条件类似,各个方向的温度梯度基本相同,焊缝中心有少量等轴晶生成,但由于焊缝处于过热状态,高温停留时间长,焊缝等轴晶尺寸明显大于母材等轴晶。

另外采用多层多道焊,在层与层之间发现了明显的层状条纹,这与后续的填充层对前道填充金属多次热循环作用造成的,后一层焊缝的晶粒也可以与前一层已凝固焊缝的晶粒形成联生结晶,最后形成贯穿上下两层焊缝的柱状晶。盖面焊时,焊缝表面与外界接触,热量散失快,因此形成焊缝表面伸向焊缝内部的粗大柱状晶。

3.2焊接接头的显微组织

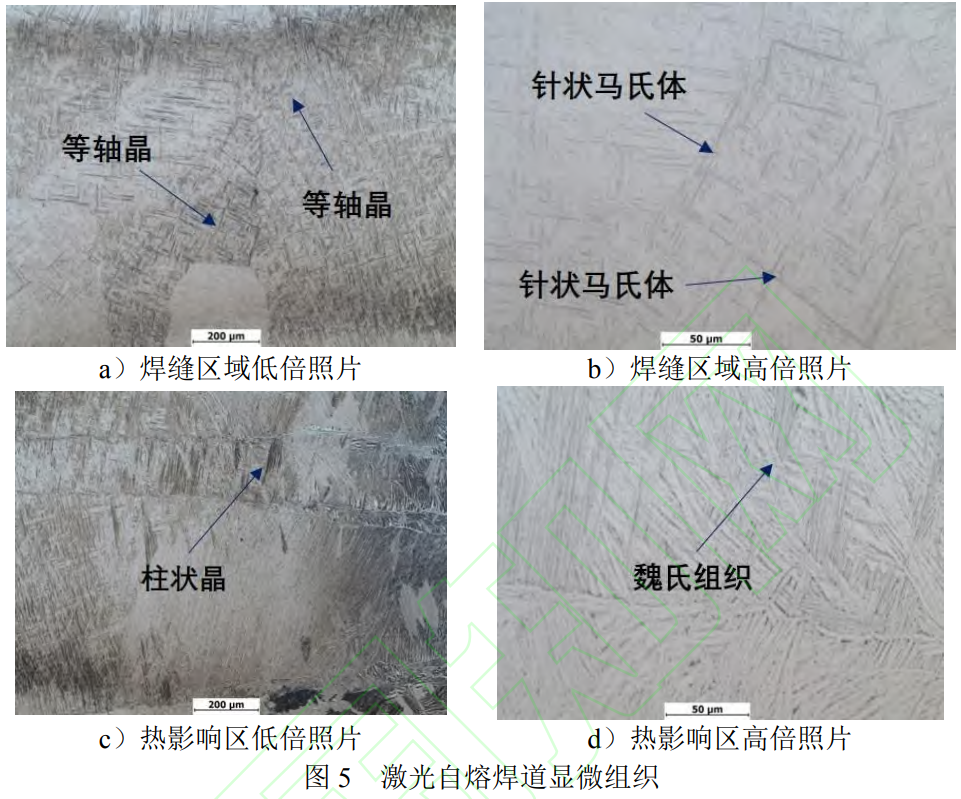

激光打底焊道成形良好,由于是激光自熔焊接,焊缝宽度较窄,大约为2mm,如图4所示。其中焊缝晶粒趋向于等轴晶,如图5a所示,这可能与后道焊缝填充加热有关。晶粒内部为针状组织,如图5b所示。热影响区为联生结晶形成的柱状晶,如图5c所示,晶粒尺寸较大。如图5d所示,晶粒内部为层片状组织,相比于母材,尺寸有所长大,主要是母材组织受热长大所致。

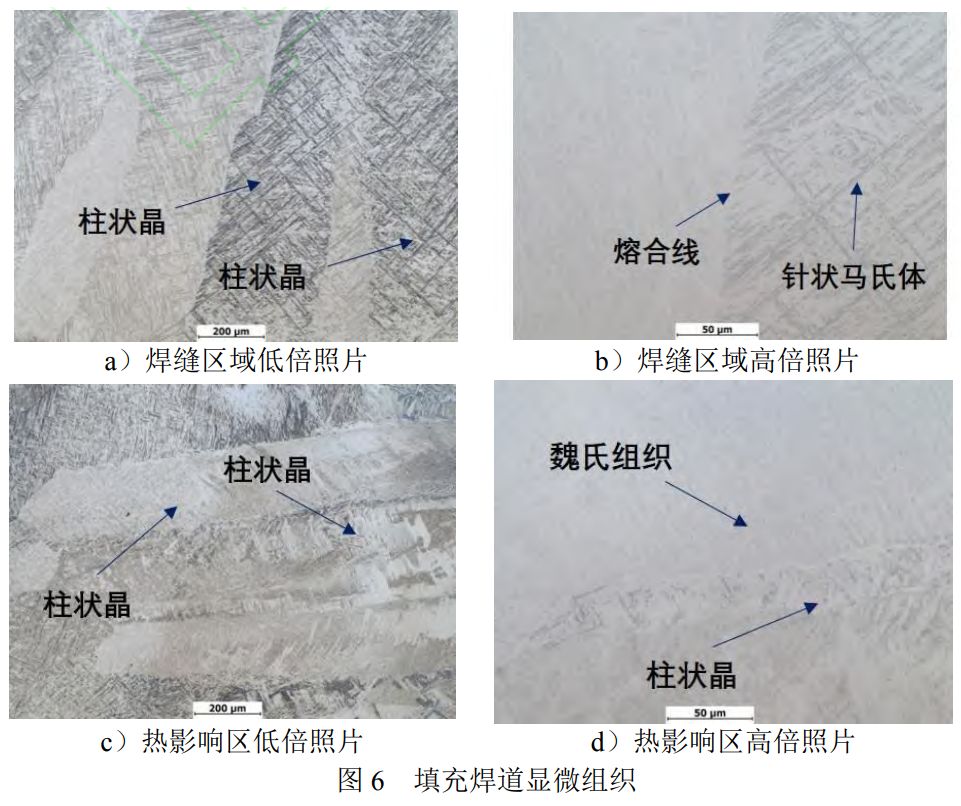

填充焊道成形良好,其中焊缝晶粒为粗大的柱状晶,如图6a所示,这与填充焊丝加热温度高以及激光焊接能量密度集中有关。晶粒内部为交错的针状α´组织,如图6b所示。热影响区为联生结晶形成的柱状晶,如图6c所示,晶粒尺寸相比于打底焊道有较为明显的减小。晶粒内部为层片状魏氏组织,如图6d所示,但是相比与激光自熔焊道,相形貌更为细小,组织长大的程度较低。

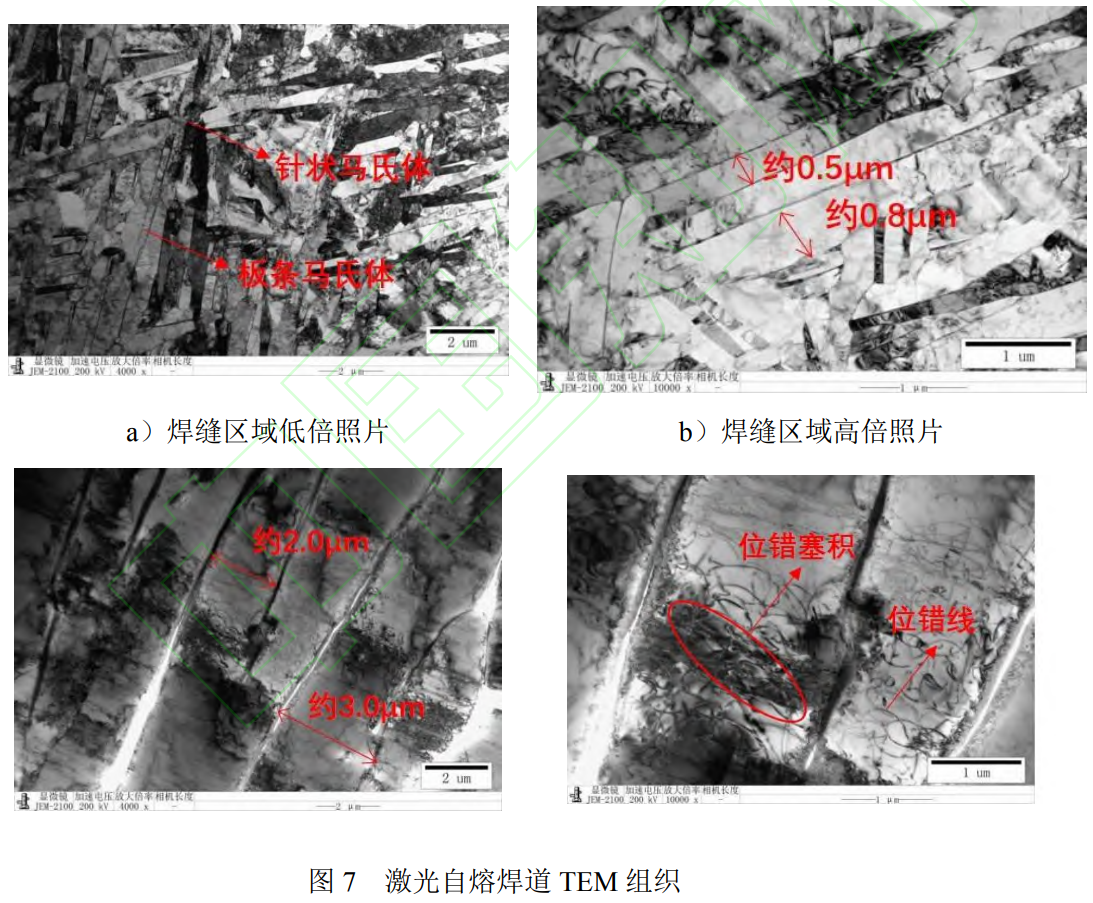

激光自熔焊道接头组织透射观测结果,如图7所示。激光自熔焊道焊缝为相互交织的细小针状马氏体α´组织,如图7a所示,高倍组织观测可以发现针状组织宽度为0.5μm左右,大部分长径比大于10,如图7b所示,主要为针状α´相,且存在一定量的α相。热影响区为粗大的层片状组织,宽度为2~5μm,如图7c所示,组织内部可以观测到大量的位错缠结或塞积,如图7d所示。

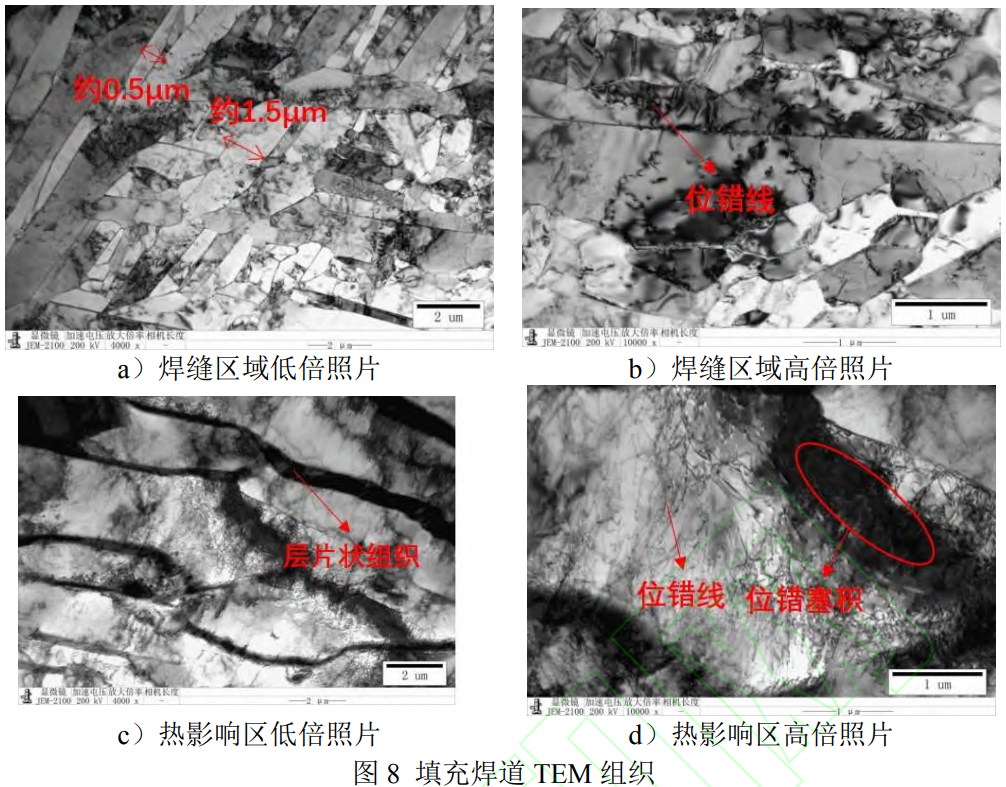

填充层接头组织透射TEM观测结果,如图8所示。在中等冷却速度下,焊缝组织并不均匀,纯填充焊道焊缝层片状组织具有较大的长径比,片层组织宽度在1μm左右,长径比大多数大于5,如图8a所示。受后道焊道破碎作用的影响相尺寸较为细小,片层组织宽度为0.5μm左右,长度3~6μm,长径比基本在5以内,相互交错分布。在组织内部可以看到一定数量的位错存在,如图8b所示。热影响区为粗大的层片状组织,宽度为2~5μm,如图8c所示,基本和母材相当,组织内部可以观察到大量的细小位错塞积,焊接热应力对组织造成了一定的影响,如图8d所示。

3.3焊接接头力学性能测试

焊接接头1/4和1/2区域显微硬度分布如图8所示,从左至右依次为母材、热影响区、焊缝、热影响区和母材区,由图可见,显微硬度的分布趋势基本相同,最高硬度值出现在热影响区附近,其值为340~350HV0.2;母材最低,其值为280~300HV0.2,这是由于热影响区中含有大量的针状α´马氏体,Al元素和马氏体形成了固溶强化,与位错发生了强烈的相互作用,使得位错相互缠结,难以发生运动。激光自熔焊缝显微硬度高于填充焊缝,这是由于母材中含有较多的β相,而钛合金各相的硬度排列顺序为α´>α>β[11]相。激光自熔焊道合金成分略高于焊丝成分,对于显微硬度提升具有一定的促进作用,同时自熔焊道为打底焊缝,自身冷却速度又快,导致熔池中过饱和固溶体来不及析出合金元素,通过切边相变完成组织转变,从而形成显微硬度较高的α´相。而填充焊道一方面焊丝中合金元素略低于母材,降低了熔池中β相形成过饱和固溶体的程度,同时焊接过程中的冷却速度相比于打底焊道有所降低,降低了组织转变所需的过冷度,从而影响了切变相变的程度,使得焊缝中α数量增大,显微硬度有所降低。

4、结束语

1)针对45mm后厚TC4合金基于窄间隙开展激光填丝焊接可以获得成形良好、内部质量满足要求的焊接接头。

2)打底焊道,焊缝为粗大的等轴晶,晶内为网篮编制的针状α;热影响区粗晶区为联生结晶的柱状晶,晶内针状α更为细小;热影响区细晶区晶粒相比于母材略有长大,α尺寸和母材相当。填充焊道,焊缝为相互交织的层片状α,热影响区粗晶区为细小的等轴晶,晶内α片层长大显著;热影响区细晶区α尺寸相比母材增大明显,相界模糊。

3)自熔焊道和填充焊道接头显微硬度分布趋势一致,均为热影响区最高,母材最低,焊缝居中。热影响区显微硬度达到350~350HV0.2,母材显微硬度达到280~300HV0.2,其中自熔焊缝显微硬度高于填充焊缝。

参考文献:

[1] B AN E R J E E D,W I L L I A M S J C . P e r s p e c t i v e s o n t i t a n i u m s c i e n c e a n d t e c h n o l o g y [ J ] . A c t a M a t e r i a l i a,2 0 1 3,6 1(3) :8 4 4 - 8 7 9 .

[2]邹武装.钛手册[M].北京:化学工业出版社,2012:418-435.

[3]吴晗,王英杰,赵忠华,等.钛合金薄壁T形接头激光焊接力学性能研究[J].金属加工(热加工),2024(1):52-56.

[4]徐楷昕,雷振,黄瑞生,等.40mm厚TC4钛合金窄间隙激光填丝焊接头组织及性能[J].材料导报,2022,36(2):158-163.

[5]赵代娣,刘沁源.20mm厚Ti-6Al-4V钛合金窄间隙激光填丝焊接头组织性能研究[J].精密成形工程,2024,16(12):180-188.

[6]李峰,夏希玮,杜勇,等.Ti64钛合金窄间隙激光填丝焊接头组织性能[J].船舶工程,2023,45(9):135-140.

[7]武鹏博,冯志强,方乃文,等.厚壁钛合金激光填丝焊接接头组织性能及应力分析[J].稀有金属材料与工程,2025,54(2):401-412.

[8]崔冰,张华,赵常宇,等.超窄间隙激光焊接TC4钛合金接头组织及性能研究[J].材料导报,2018,32(S2):333-335,344.

[9]方乃文.TC4钛合金厚板窄间隙激光填丝焊及组织性能调控[D].哈尔滨:哈尔滨理工大学,2022.

[10]徐楷昕,雷振,黄瑞生,等.摆动工艺对钛合金窄间隙激光填丝焊缝成形及气孔率的影响[J].中国激光,2021,48(6):137-145.

[11] W U K C . C o r r e l a t i o n o f p r o p e r t i e s a n d m i c r o s t ru c t u r e i n w e l d e d T i - 6 A l - 6 V2 S n [ J ] . We l d i n g J o u r n a l,1 9 8 1,6 0(1 1) :2 1 9 .

基金项目:国家重点研发计划项目资助(2021YFB3700700)。

(注,原文标题:45mm厚TC4钛合金激光窄间隙填丝焊接接头组织和力学性能分析)