发布日期:2025-11-29 17:32:25

TA10钛合金是以钛元素为基础,通过添加不同质量分数的钼、镍元素制成的钛合金。受钼、镍元素影响,TA10钛合金除了具有密度低、比强度高的特点外,其耐蚀性能也比纯钛更为出色。TA10合金在20世纪80年代引入我国时,凭借着其优异的性能,成为了我国舰船用钛及钛合金体系中重要的组成部分[1−2]。根据我国GB/T26723—2011《冷轧钛带卷》标准,TA10钛合金的性能按照应用场景划分为A、B两类:A类专攻“高强耐蚀”领域,适用于船舶结构、化工反应器等需长期承压的耐蚀部件;B类则主打“柔性加工”方向,服务于爆炸复合板、精密盘管等需二次塑性成型的复杂构件,其优异的延展性为后续加工提供关键保障。

随着国内制造业水平的不断提升,高端耐蚀材料的标准也逐步升级。在一些关键性领域,材料除了要具备优秀的耐蚀性能外,还需具备轻量化的特点[3−4],TA10钛合金因此成为研究的焦点,其应用领域从单一的舰船领域,向海洋、氯碱、化工等领域延伸,市场不断扩大,需求不断提升。由于TA10钛合金前期的使用方向较为单一,对GB/T26723—2011规定的A、B类性能的研究也相对较少,随着产品应用领域的增加,表现出产品性能稳定性差的情况。为改善此种情况,对TA10钛合金的成分和退火温度开展分析研究,从而满足不同领域对产品的性能需求。

1、实验方法

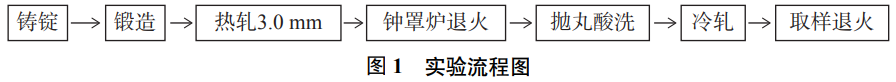

实验流程说明

将2种不同化学成分的铸锭,在同等工艺条件下锻造成板坯,铣面后采用相同的热轧、退火和冷轧工序产出1.5mm冷轧带卷。在带卷的头尾1/4位置,分别进行横、纵向试样取样,取样后在箱式电阻炉进行退火。利用金相显微镜和万能试验机,测定材料的组织、性能状态,铸锭的制备实验工艺流程见图1。

铸锭成分控制

选用2种配料工艺,第一种(SY-01)采用0级海绵钛+钛钼中间合金+镍配料,第二种(SY-02)采用0级海绵钛+钛钼中间合金+二氧化钛配料,经过真空自耗炉熔炼后,获得2种含有不同氧质量分数的铸锭(见表1)。

表1 TA10钛合金铸锭化学成分(质量分数)

单位:%

| 试验编号 | Fe | O | N | H | C | Mn | Ni |

| SY-01 | 0.032 | 0.05 | 0.008 | 0.001 | 0.0092 | 0.26 | 0.82 |

| SY-02 | 0.030 | 0.12 | 0.008 | 0.001 | 0.0093 | 0.26 | 0.82 |

实验退火及性能检测

试样的取样位置为带卷头部1/4和带卷尾部1/4各取1根横向(RD)试样和1根纵向(TD)试样,将取得的4根试样定义为一个试样组。取同一试样组的横、纵向试样力学性能的平均值,用于数据分析,以减小因取样位置导致的数据误差。本实验共取8个试样组,第一组试样检测冷加工态力学性能和金相组织,另7组试样分别在箱式电阻炉进行550、600、640、680、720、760及800℃保温随后空冷1h的退火处理,试样出炉后,使用万能试验机和金相显微镜,检测其力学性能和金相组织。

2、实验结果与分析

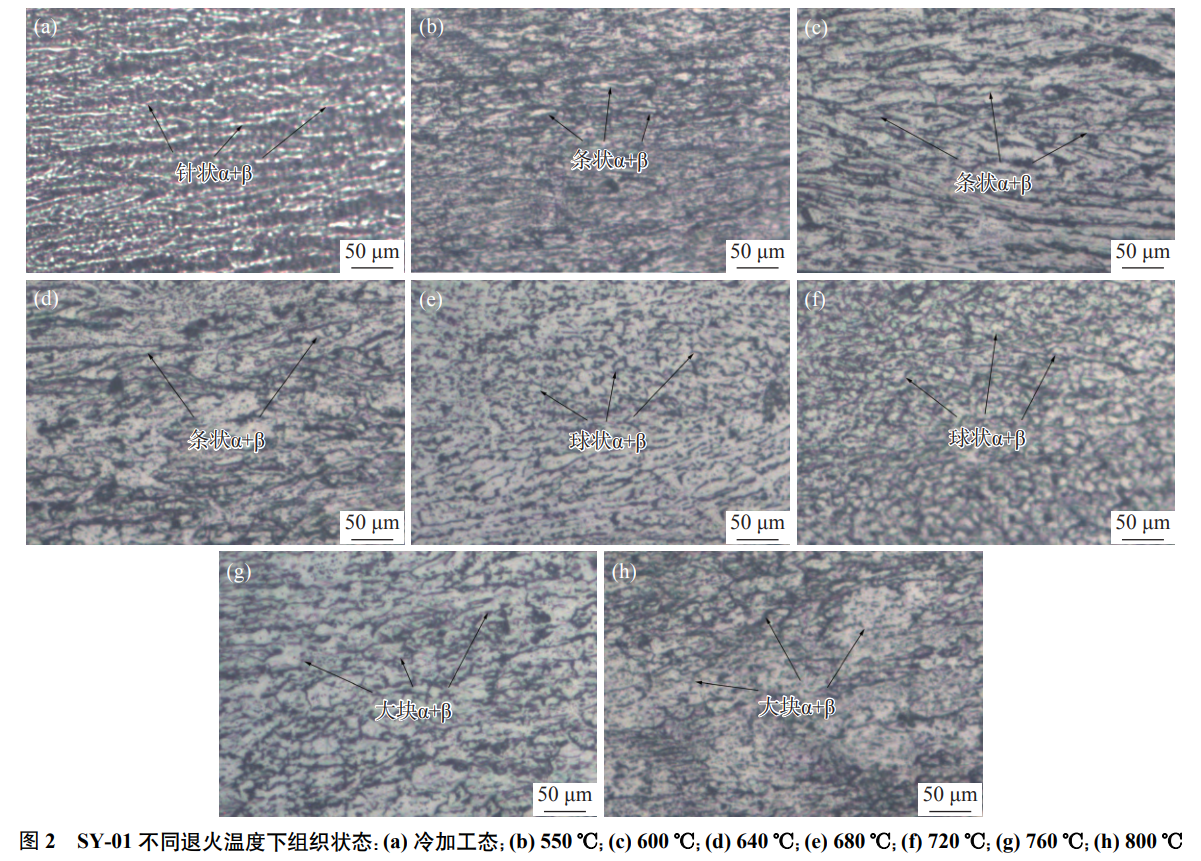

对实验编号为SY-01(后续简称低氧)和SY-02(后续简称高氧)的1.5mm冷轧试样,进行冷加工态和不同温度退火态的力学性能和显微组织检测,获得力学性能数据如表2所示,其显微组织照片如图2、图3所示。对比发现,2个编号的试样随着退火温度的提升,材料内部的组织状态变化规律一致,α+β相由条状逐渐变为球状,最后生成块状α+β相。抗拉强度、屈服强度和延伸率的变化趋势基本一致,但数值上存在差距。

表2 2种不同含氧质量分数的TA10在不同退火温度下的性能

| 退火温度 | 方向 | SY-01 | SY-02 | ||||||

| 抗拉强度 /MPa | 屈服强度 /MPa | 延伸率 /% | 备注 | 抗拉强度 /MPa | 屈服强度 /MPa | 延伸率 /% | 备注 | ||

| 冷加工态 | RD | 799 | 727 | 12 | 不合 | 842 | 785 | 9 | 不合 |

| TD | 717 | 657 | 13 | - | 764 | 702 | 9.5 | - | |

| 550 ℃ | RD | 680 | 620 | 18.5 | A 合格 | 695 | 623 | 17 | 不合 |

| TD | 598 | 524 | 19.5 | - | 608 | 532 | 17.5 | - | |

| 600 ℃ | RD | 585 | 520 | 19.5 | A 合格 | 584 | 518 | 18.5 | A 合格 |

| TD | 525 | 425 | 22 | - | 526 | 405 | 20 | - | |

| 640 ℃ | RD | 535 | 478 | 29 | B 合格 | 555 | 489 | 21.5 | A 合格 |

| TD | 484 | 378 | |||||||

| 680 ℃ | RD | 445 | 384 | 36 | B 合格 | 505 | 461 | 24.5 | A 合格 |

| TD | 467 | 305 | 38.5 | - | 489 | 364 | 25 | - | |

| 720 ℃ | RD | 447 | 382 | 28.5 | B 合格 | 504 | 457 | 21.5 | A 合格 |

| TD | 468 | 304 | 29 | - | 488 | 363 | 22 | - | |

| 760 ℃ | RD | 446 | 378 | 21 | 不合 | 506 | 459 | 19 | A 合格 |

| TD | 466 | 304 | 22.5 | - | 489 | 366 | 20 | - | |

| 800 ℃ | RD | 444 | 380 | 17 | 不合 | 508 | 462 | 16.5 | 不合 |

| TD | 468 | 302 | 19 | - | 492 | 365 | 17 | - | |

| A 类性能标准 * | RD&TD | ≥ 485 | ≥ 345 | ≥ 18 | - | ≥ 485 | ≥ 345 | ≥ 18 | - |

| B 类性能标准 * | RD&TD | ≥ 345 | ≥ 275 | ≥ 25 | - | ≥ 345 | ≥ 275 | ≥ 25 | - |

退火温度对材料性能的影响

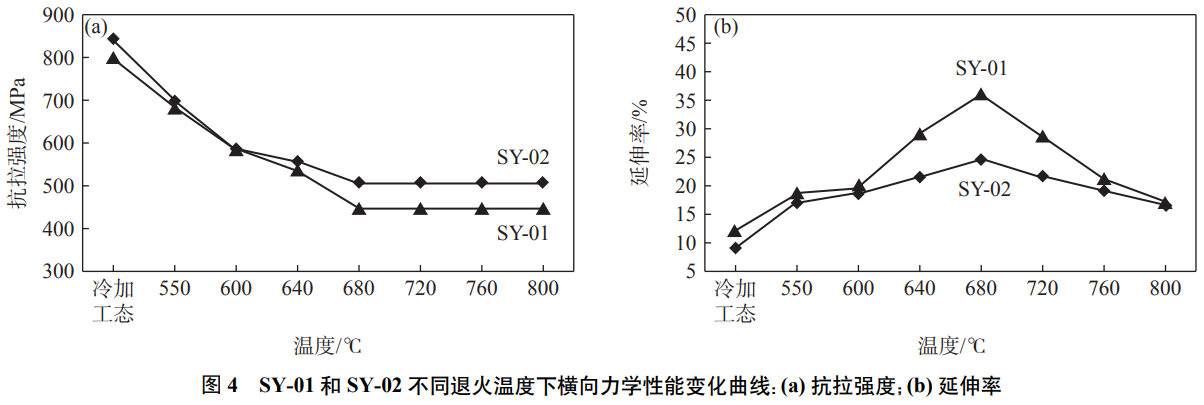

根据图2和图3分析可知,冷加工态下受冷变形影响,热轧退火组织得到充分破碎获得针状的α+β组织,见图2(a)、3(a),高氧TA10和低氧TA10均为明显的加工组织,晶粒具有明显的取向性,分布呈现加工流线,受加工硬化的影响,冷加工态下的TA10强度最高。在550~640℃退火状态下,随着温度的提升,晶粒由针状α+β组织向条状α+β组织转变,其形貌如图2(b)~2(d)和图3(b)~3(d)所示。晶粒变得饱满,单位体积内晶界数量降低,材料强度降低。当退火温度提升至680℃时,晶粒由条状α+β转向变球状α+β转变,见图2(e)和图3(e),随着温度的提升,材料发生再结晶,组织转变为几何形状规则的多边形晶界,小角度晶界减少,大角度晶界增加,最后完全变成等轴晶。随着方向性和位错的减弱,晶粒滑移系增加,此阶段材料的强度几乎不再变化,延伸率显著提升。随着温度的继续升高,退火温度达到720~800℃时,晶粒出现异常长大,见图2(f)~2(h)和图3(f)~3(h),组织内部出现大块无序α+β组织。由于大块和无序α+β的产生,内部组织缺陷增多,致使晶粒的滑移受阻,延伸率下降。将数据绘制成曲线可以发现,随着退火温度的提升,TA10钛合金的抗拉强度,呈先下降后平稳的变化趋势,延伸率呈先升高后降低的变化趋势,如图4所示。TA10钛合金在680℃再结晶效果最好,延伸率达到最大值,当温度超过750℃后,晶粒异常长大,延伸性能显著下降。

含氧质量分数对材料性能的影响

从图2和图3可以看出,随着退火温度的提升,高氧TA10和低氧TA10的内部组织变化规律基本一致,但在其强度和延伸率的变化规律上存在差异(见图4)。高氧TA10在强度方面明显优于低氧TA10,但在延伸率上低氧TA10却显著高于高氧TA10。这是由于氧元素在钛合金中属于间隙杂质元素,氧元素增加导致固溶于α钛中的间隙式固溶体增加,造成合金性能的强化,致使合金强度提高,塑性降低。对照GB/T26723—2011标准中A、B类性能指标可以发现,氧质量分数为0.05%的情况下,随着退火温度的提升,材料的性能出现了A、B类性能转化情况,这是由于在550~600℃退火温度下,材料未进行再结晶只进行了回复,内部缺陷未完全消除,导致其强度较高,因此满足A类性能指标。但此时的材料处于一种不稳定状态,后续进行热加工,可能会产生性能的变化。随着退火温度提升至680~720℃,材料开始进行再结晶,组织状态由非稳定态转变为稳定态,此时材料的性能可满足B类指标,但强度达不到A类指标要求。在氧质量分数为0.12%的情况下,受间隙元素影响,即便在完全再结晶状态下,材料的延伸率也无法达到25%。因此,此成分区间的材料,仅能满足A类性能指标,不满足B类性能指标。通过对比可以发现,杂质元素含量是影响TA10钛合金A、B类性能的关键控制点。

结束语

(1)退火温度在550~800℃时,随着退火温度的升高,材料的抗拉强度和屈服强度,呈先下降后平稳变化趋势,延伸率呈先升高后降低的抛物线变化趋势;

(2)TA10钛合金的热处理温度,在680℃可获得良好的等轴晶粒,且无晶粒异常长大现象,此退火温度下材料的机械性能最优;

(3)氧元素质量分数是控制TA10钛合金A、B类性能的关键控制点,氧质量分数为0.05%的TA10钛合金冷轧带,通过调整退火温度,可获得国标GB/T26723—2011中稳定的B类性能,也可获得不稳定状态的A类性能。质量分数为0.12%的TA10钛合金冷轧带,通过调整退火温度,可获得国标GB/T26723—2011中稳定的A类性能,不能获得B类性能。

参考文献

[1]海敏娜,黄帆,王永梅.浅析钛及钛合金在海洋装备上的应用.金属世界,2021(5):16

[2]杨梦迪,张明玉,于成泉,等.固溶时效处理对TA10钛合金组织与力学性能的影响.金属世界,2024(1):49

[3]宋西平.钛合金在汽车零件上的应用现状及研发趋势.钛工业进展,2007(5):9

[4]白志刚.钛合金产业市场分析和发展趋势.中小企业管理与科技(下旬刊),2014(7):151

作者简介:曲家东(1990—),男,辽宁省沈阳人,从事生产技术管理,2013年毕业于辽宁科技大学材料成型及控制工程专业,主要研究方向:钛及钛合金冷、热轧板卷技术质量工作,发表实用新型专利3项,获得辽宁省科技进步三等奖1项,编制企业内控标准、工艺规程、工序质量标准等技术质量文件多项。通信地址:辽宁省沈阳市苏家屯区桂花街358号,E-mail:windowsqjd@outlook.com。

(注,原文标题:TA10钛合金性能调控的秘密:氧含量与退火温度如何决定材料“性格”?)