发布日期:2025-11-29 17:32:20

1、引言

高强韧钛合金具有高强度、高韧性和高延展性,因此在战斗机高承力结构件上广泛应用。然而由于高强韧钛合金中合金元素种类较多,增材制造技术制备的高强钛合金,其温度梯度较大,目前仍存在高应力易开裂和强韧性能下降的问题[1±4]。通过合金化等方式将增材制造TC4钛合金的强韧性提高到高强韧钛合金的性能范畴,用改性后的TC4钛合金代替高强韧钛合金无疑是一种比较有前景的技术[5]。激光熔化沉积技术是通过高功率的激光照射在基板表面,将熔覆粉末在基板迅速熔化凝固,与基板表面形成良好冶金结合的熔覆层,此技术具有成本低,加工速度快,成形致密等优势[6±8]。

增材制造的TC4钛合金,因温度梯度大通常会产生粗大的柱状晶,使钛合金力学性能表现出显著的各向异性,阻碍了钛合金的广泛应用[9]。为了促进增材制造钛合金从柱状晶到等轴晶的转变,获得各向同性增材制造的钛合金制品。目前,主要的方法是外场辅助[10]、合金化[11]和在熔池中引入新的成核元素[12]。Dai等[13]在增材制造中引入激光振荡工艺,结果表明激光振荡可有效改善材料的物理性能,使凝固过程产生非均匀成核,从而促进晶粒细化和微观结构均匀化。在TC4中Fe元素具有较高的生长限制因子(Q),Q能准确描述增材制造中钛合金元素扩散速度的快慢,Q的数值越大,形核生长越慢,生成等轴组织的概率越大[14]。Niu[15]等研究发现微量Fe的加入可以显著减小晶粒的尺寸,同时提高了钛合金中β相的含量,表现出较高的强化效果和良好的塑性。Sandlöbes等[16]研究表明,通过同步送粉法激光沉积Ti3Fe合金经过热处理后的拉伸强度可以达到700MPa以上,同时能保持30%的伸长率。由于添加过量的铁会产生Ti-Fe脆性相,因此超过5wt%会降低钛合金的力学性能[17]。Al是α-Ti的稳定元素,通过激光熔化沉积得到不同Al添加量的TC4合金试样[18],结果表明随着Al添加量的增加,试样的微观结构中α相逐渐增加,试样的硬度和耐磨性能也随之增加。刘清华等[19]研究了Al元素和V元素对钛合金组织和性能的影响,研究表明随着两种元素含量的增加,钛合金等轴晶组织试样的塑性应变和冲击功都随之提高。Chen等[20]实验研究了不同含量Nb的钛合金的组织和性能。随着Nb的加入,晶粒由粗大的柱状晶转变成尺寸大小均匀的等轴晶,平均晶粒尺寸减小到200μm以下。由于Nb元素的添加,β相的占比增加,相较于不添加Nb的沉积态试样,拉伸性能得到大幅度提升[21±22]。

综上所述,大多数研究人员对增材制造钛合金的研究只注重提高强度,但其韧性不足,无法实现强度和韧性的协同提升。本研究采用本课题组自行组建的激光熔化沉积系统,制备了TC4和TC4-xFe沉积态试块。通过分析微观组织和力学性能的变化,总结Fe的质量分数对TC4钛合金的组织与性能的影响规律,以期通过LMD制备的钛合金能协同提高强度和韧性,并满足高强钛合金的使用要求,显著降低高强韧钛合金的成本。

2、实验

实验采用F-P4000型行星球磨机,以无水乙醇和陶瓷磨球为介质对纯铁粉末(粒径53~150μm)和TC4钛合金球形粉末(粒径53~150μm)进行湿磨混粉(化学成分如表1所示)。

表 1 TC4 钛合金粉末化学成分(Table 1 Chemical composition of TC4 alloy)

单位:wt%

| Fe | C | N | H | O | Al | V | Ti |

| ≤ 0.30 | ≤ 0.10 | ≤ 0.05 | ≤ 0.02 | ≤ 0.20 | 5.50–6.80 | 3.50–4.50 | Bal.(余量) |

表 2 含铁粉复合粉末化学成分(Table 2 Composition of composite powder added with iron powder)

单位:wt%

| Sample(样品) | TC4 | Fe |

| 1#: TC4-1Fe | 99 | 1 |

| 2#: TC4-2Fe | 98 | 2 |

| 3#: TC4-3Fe | 97 | 3 |

| 4#: TC4(纯 TC4) | 100 | 0 |

按照表2的成分比例在TC4钛合金粉末中加入纯铁粉末,将粉末放入行星球磨机中进行混合,其中球料比为1:1,无水乙醇能降低球磨过程中温度对粉末的影响。球磨转速为180r/min,球磨时间为6h,制备出编号为1#、2#、3#和4#的4组样品,各个样品中纯铁粉末质量分数分别为1wt%、2wt%、3wt%和0wt%。

将球磨机中混合均匀的复合粉末放置于真空干燥箱中烘干5h,烘干温度为200℃,烘干后的粉末放置在恒温恒湿柜中储存待用。

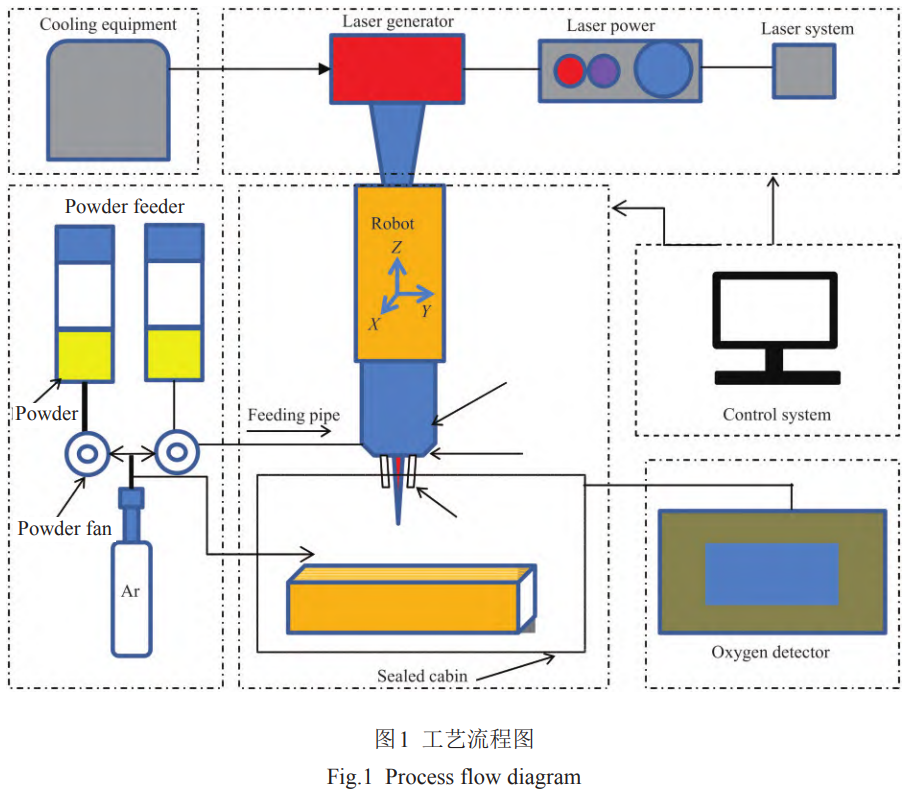

本实验采用课题组自行组建的激光熔化沉积系统如图1所示。沉积系统主要包括:库卡KR60-HA六轴机器人,IPG生产YSL-10000-KC激光器(最大输出功率10kW),煜宸双筒载气式送粉器,密封舱(Ar气氛围下工作)。LMD工艺参数为:激光器功率2kW,扫描速度10mm/s,送粉速率1.0r/min,激光入射偏转角为3°,载气流量4.0L/min,搭接率为50%,层间冷却时间为60s,氧气含量控制在200µL/L以下,沉积层厚度为0.5mm。层数20层,形成60mm×40mm×10mm的试样。

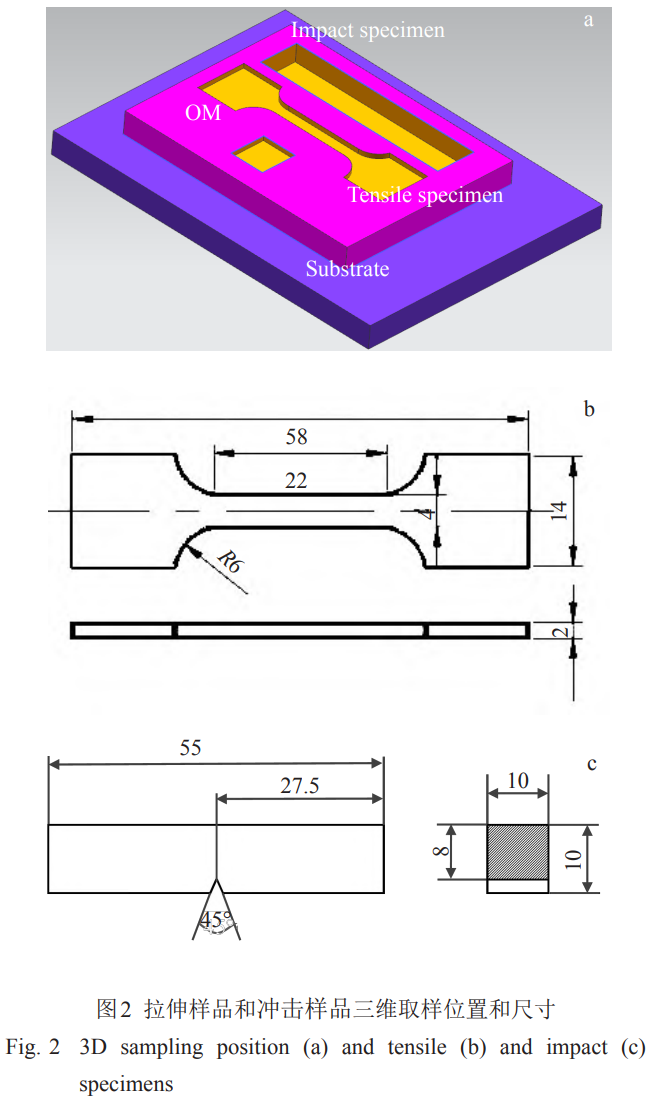

熔覆层经线切割、砂纸打磨、抛光得到实验试样。采用5:5:90的氢氟酸、硝酸与水的混合溶液对实验试样进行腐蚀。经过40s腐蚀后,采用ZeissVert.A1型光学显微镜和Zeiss-EVO10型扫描电子显微镜观察不同铁含量的试样的微观组织。并使用扫描电子显微镜的能谱分析仪对试样中不同元素的含量和分布位置进行分析。采用FM-310型显微硬度仪检测试样上表面不同位置的显微硬度,载荷为200g,加压时间为15s,共测试10个点,取样间隔为1mm,分析试样硬度的变化规律。采用X'PertPROMPD型X射线衍射分析仪,进行试样的物相分析。使用万能试验机对拉伸试样进行拉伸性能检测,拉伸速率设置为1mm/min,拉伸试样的取样及试样尺寸如图2所示。

使用PIT452D-4型金属摆锤冲击试验机对试样进行冲击韧性检测,试样的尺寸如图2c所示,并对拉伸后的断口形貌和冲击后的断口形貌观察分析。采用CFT-Ⅰ型材料表面性能综合测试仪进行摩擦磨损实验,摩擦方式为往复滑动干摩擦,摩擦副采用较高硬度的GCr15钢球,摩擦副1min往复200次,加载载荷为10N,摩擦时间为30min,往复距离为4mm/次,并在检测过程中实时记录摩擦系数。使用MicroXAM-800型白光干涉仪扫描试样表面凹沟轮廓形貌,分析试样磨损机理。

3、结果与讨论

3.1Fe含量对微观组织的影响

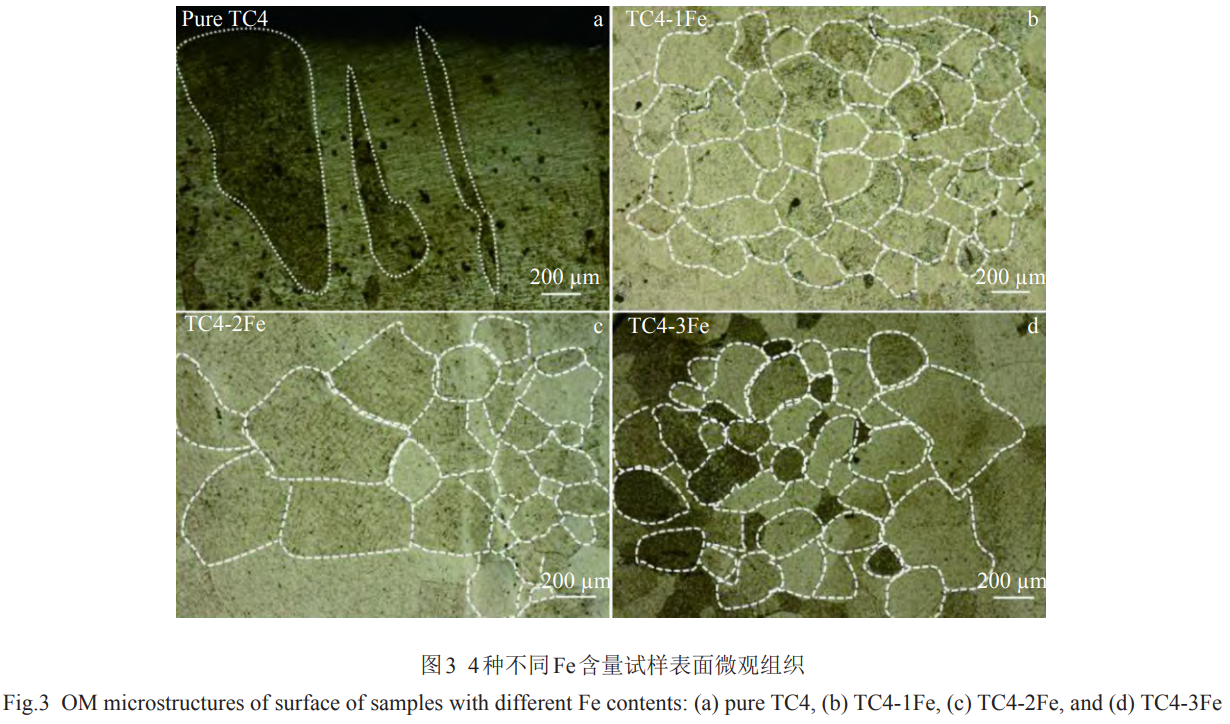

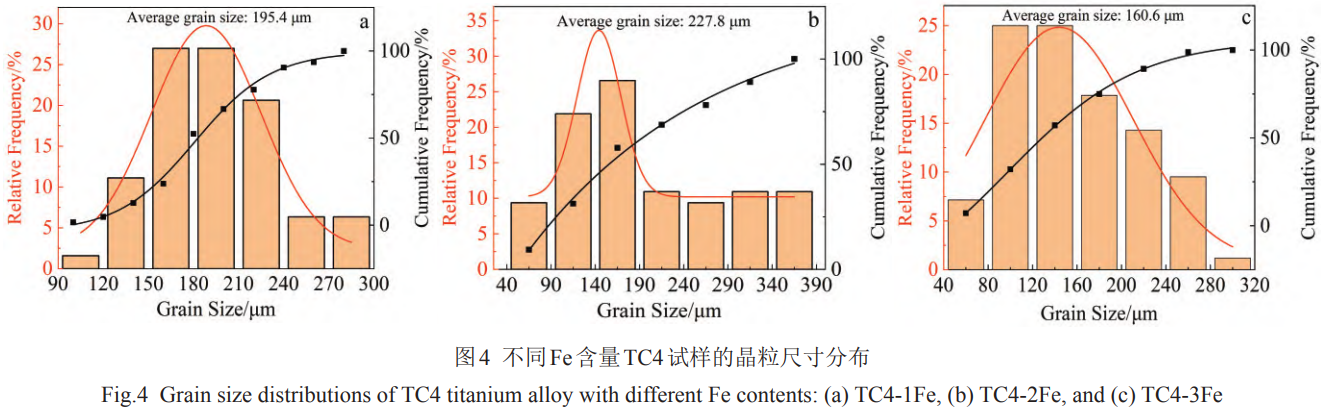

如图3为不同Fe含量试样表面的组织形貌。如图3a所示,沉积态TC4试样组织沿成形方向呈现明显的柱状晶,晶粒尺寸相对较粗。随着Fe的加入,在成形方向上没有明显的柱状晶,TC4+Fe沉积态试样组织转变成细小的等轴晶,相较于沉积态TC4试样,TC4+Fe试样的晶粒明显得到细化。为了定量分析晶粒细化的程度,绘制了晶粒尺寸分布图,晶粒尺寸符合正态分布原理,如图4。随着Fe含量的增加,平均晶粒尺寸先增加后减小,从纯TC4试样的680.4μm降低至3wt%Fe含量试样的160.6μm,降低约76%。随着Fe的加入,熔池中溶质的浓度增加,过冷度增加,促进了形核的产生,得到明显细化的组织。Fe是最强的β相稳定元素,添加1wt%Fe,α/β相变温度下降约18℃。熔池迅速升温和冷却过程中促进β相增加,在一定程度上限制了α相生长,因此容易生成细小的等轴晶组织。

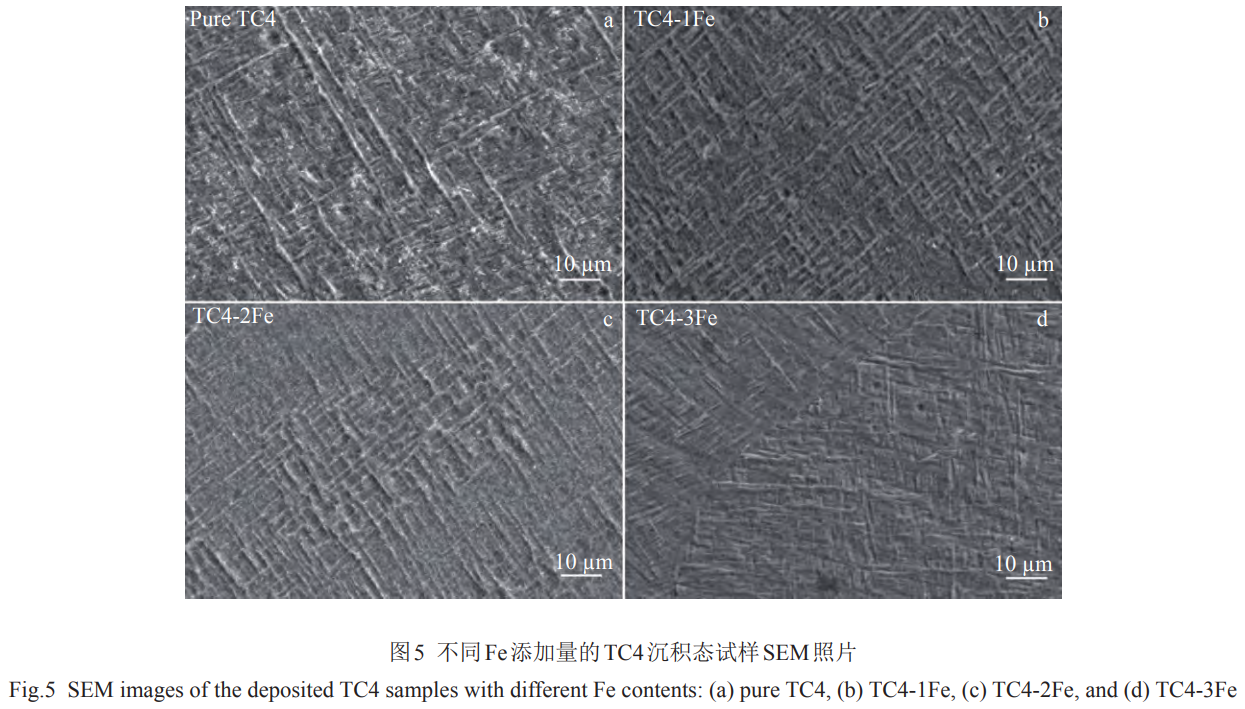

如图5为不同Fe添加量的TC4沉积态试样放大1000倍的电镜照片,如图5a为未添加Fe的TC4沉积态试样的组织,组织中铺满了初生针状α-Ti和由α-Ti与α+β构成的网篮组织。

初生针状α-Ti和网篮组织都在β-Ti晶粒中析出,其中针状α-Ti的平均宽度约为5.1μm。网篮组织的形成过程是由于初生针状α-Ti首先在β-Ti晶粒中析出,部分初生针状α-Ti能够不受限制的自由生长,从而生长成为针状,另一部分初生针状α-Ti在生长的过程中与后生成的α-Ti相遇,其生长受到限制,容易被截断从而呈现短棒状。图5b~5d为添加Fe的沉积态试样的微观组织,微观组织主要由针状α-Ti和网篮组织构成,与未添加Fe的试样图5a相比,网篮组织的所占比例有所提高,并且网篮组织取向呈现出相互垂直。随着Fe的加入比例的提高,微观组织中α-Ti的宽度随之减小,其中3wt%Fe添加量的沉积态试样中α-Ti的平均宽度约为1.9μm。相较于不添加Fe的试样平均宽度下降约63%。实验结果表明,添加少量的Fe能够明显细化α-Ti。

图6为不同Fe添加量TC4沉积态试样的EDS扫描取样点。为了确定微观组织中α-Ti和α+β晶界组织的元素分布情况,对试样进行了EDS扫描元素成分分析,结果如表3所示。沉积态TC4微观组织中白亮色的相为α+β,从表3的元素含量可以看出白亮色组织的Fe和V含量都略高于α-Ti附近位置。形成这种含量差异的原因是Fe和V是β-Ti的稳定元素,且原子半径与Ti原子半径相差较小。所以在TC4激光沉积过程中,Fe和V易固溶于β-Ti中,生成置换固溶体。另外,添加少量的Fe能够让β-Ti的相变温度下降,从而在一定程度上限制了α-Ti的生长,有助于生成更多的β-Ti。另一方面,在α-Ti附近位置,Al元素的含量高于白亮色相附近区域。这是由于Al是α稳定元素,能融入α-Ti中形成α相固溶体,还能让α和β同素异晶转变温度升高,使微观组织中生成更多的α-Ti。

表 3 图 6 中 TC4 沉积态试样的 EDS 点扫描结果(Table 3 EDS point scanning results in Fig. 6 of deposited TC4 samples)

单位:wt%

| Fe content(Fe 含量,wt%) | Position(位置) | Fe | V | Al | Ti |

| 0 | Point 1 | 0.80 | 5.43 | 6.76 | 87.01 |

| 0 | Point 2 | 0.58 | 4.11 | 7.08 | 88.23 |

| 1 | Point 1 | 1.60 | 5.31 | 6.66 | 86.43 |

| 1 | Point 2 | 0.87 | 4.06 | 7.15 | 87.92 |

| 2 | Point 1 | 2.54 | 4.14 | 6.08 | 87.24 |

| 2 | Point 2 | 1.81 | 3.96 | 6.81 | 87.42 |

| 3 | Point 1 | 3.34 | 3.88 | 6.27 | 86.51 |

| 3 | Point 2 | 2.51 | 3.62 | 6.85 | 87.02 |

3.2Fe含量对α/β-Ti相的影响

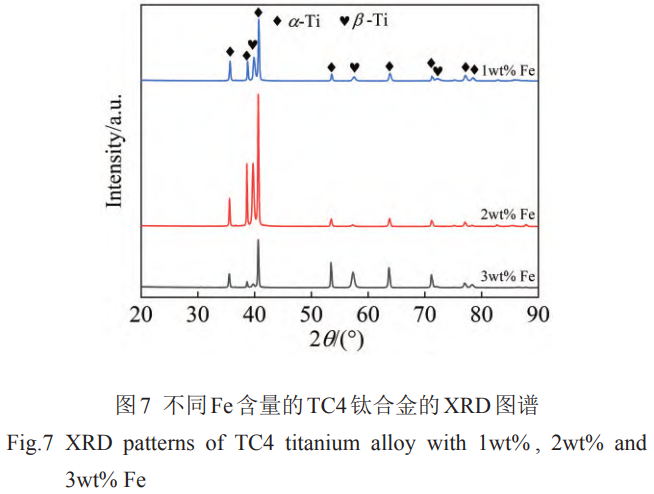

如图7所示为1wt%、2wt%和3wt%Fe含量的TC4钛合金的XRD结果。从试样的XRD图谱发现只有α-Ti和β-Ti相存在,并没有产生其他新的相。X射线衍射结果表明这一组试样中Fe全部固溶在TC4中。本实验中加入的Fe是作为TC4钛合金的β相的稳定剂,通常来说,沉积态的TC4中β相越多,TC4的强度和硬度也越高。从XRD图谱中看出,TC4-2Fe的试样中β-Ti衍射峰最高。同时TC4-2Fe的试样的抗拉强度和显微硬度也高于另外两个试样。

3.3Fe含量对显微硬度的影响

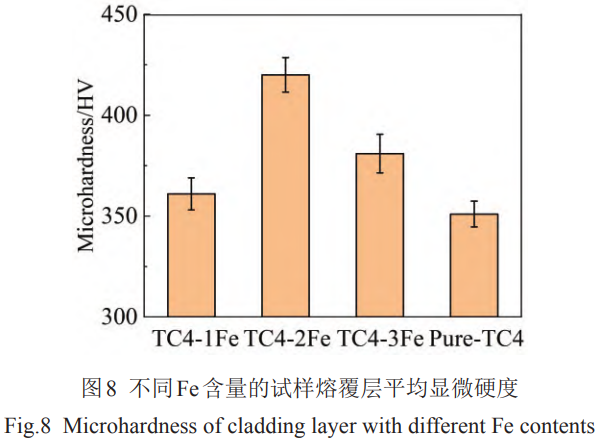

不同Fe含量的试样表面的平均显微硬度如图8所示,随着Fe的添加量增加,试样的硬度先增加后减少。在相同测试条件下,纯TC4沉积态试样的平均显微硬度最低 350.9HV,TC4-2Fe试样的平均显微硬度最大为420.1HV,较未添加Fe试样提高约20%;由于铁的添加,固溶强化增强,β相相变温度增加,组织中存留的β相增多。

3.4Fe含量对拉伸性能的影响

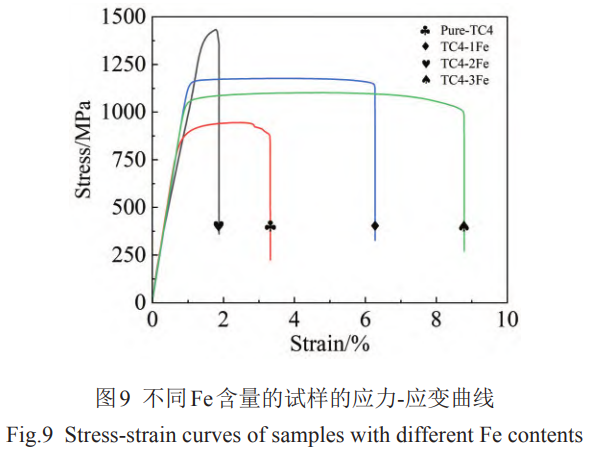

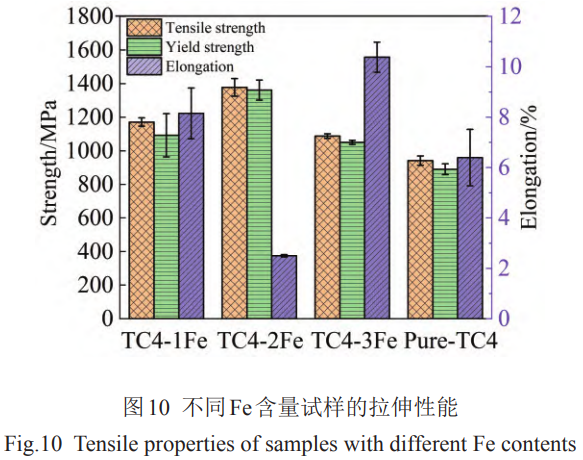

如图9为不同Fe含量的TC4-xFe试样的应力-应变曲线,由于添加不同含量的Fe而导致拉伸强度呈现出显著差异。其中,TC4-2Fe试样的最大拉伸强度明显优于其他Fe含量的试样,但其应变大幅度落后于其它试样,表现出较低的塑性。TC4-3Fe试样相较于纯TC4试样在拉伸强度和应变方面都有较大提升。

如图10为3次独立拉伸试验的平均结果,其中纯TC4试样的平均抗拉强度和屈服强度最低,分别为941和890MPa。TC4-2Fe试样的平均抗拉强度和屈服强度最高,分别为1377和1361MPa,但其断后伸长率有较大的下降,相较于纯TC4试样下降约50%。加入3wt%Fe试样的平均抗拉强度和屈服强度分别为1087和1050MPa,相较于纯TC4试样分别提高了15.5%和18.0%,断后伸长率为10.88%,提高了60%。

强塑积是表征金属材料强韧性水平的综合性能指标,是金属材料的抗拉强度与断后伸长率的乘积,强塑积比单一性能指标能更清晰的表征材料的强韧性。TC4-3Fe试样的平均抗拉强度和断后伸长率都显著提高,分别为1087MPa和10.38%,TC4-3Fe试样的强塑积最高,其拥有最优异的强韧性。

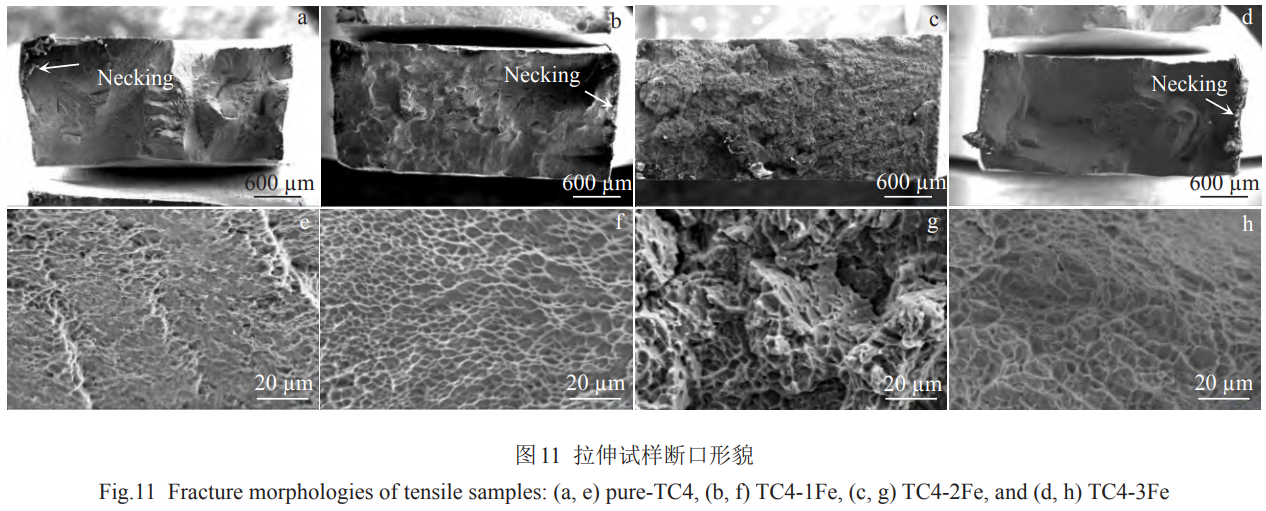

如图11为扫描电子显微镜拍摄的拉伸试样的断口形貌。在低倍照片中,观察到拉伸试样呈现出明显的颈缩现象,并且颈缩程度随着断后延伸率的增加而增加,这说明在试样拉断前经历了塑性变形阶段。TC4-2Fe试样的断口呈现出解理特征,表现为脆性断裂,TC4-3Fe试样为韧性断裂且断口有均匀且较深的韧窝,表现出更优异的韧性。

3.5Fe含量对冲击韧性的影响

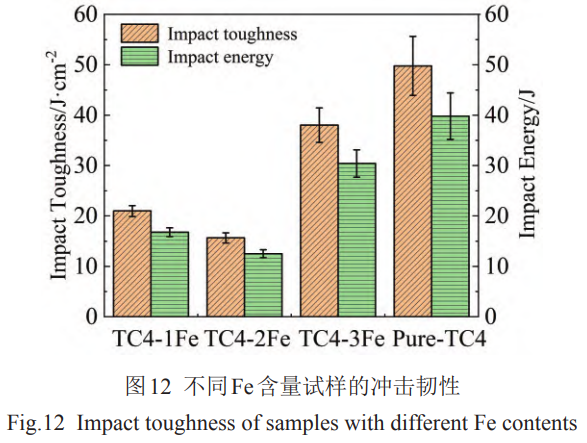

如图12为不同Fe含量试样的平均冲击韧性,其中纯TC4试样的冲击韧性和冲击功最高分别49.76J/cm2和39.81J,随着Fe的加入,试样的冲击性能出现下降。其中TC4-2Fe试样具有最高的抗拉强度和冲击强度,而其冲击韧性最低,为15.64J/cm2。TC4-3Fe试样的晶粒大小均匀,平均晶粒尺寸最小,TC4-3Fe试样的冲击性能下降最低,冲击韧性达到38.02J/cm2,相较于纯TC4试样冲击性能下降约23%。

3.6Fe含量对耐磨性能的影响

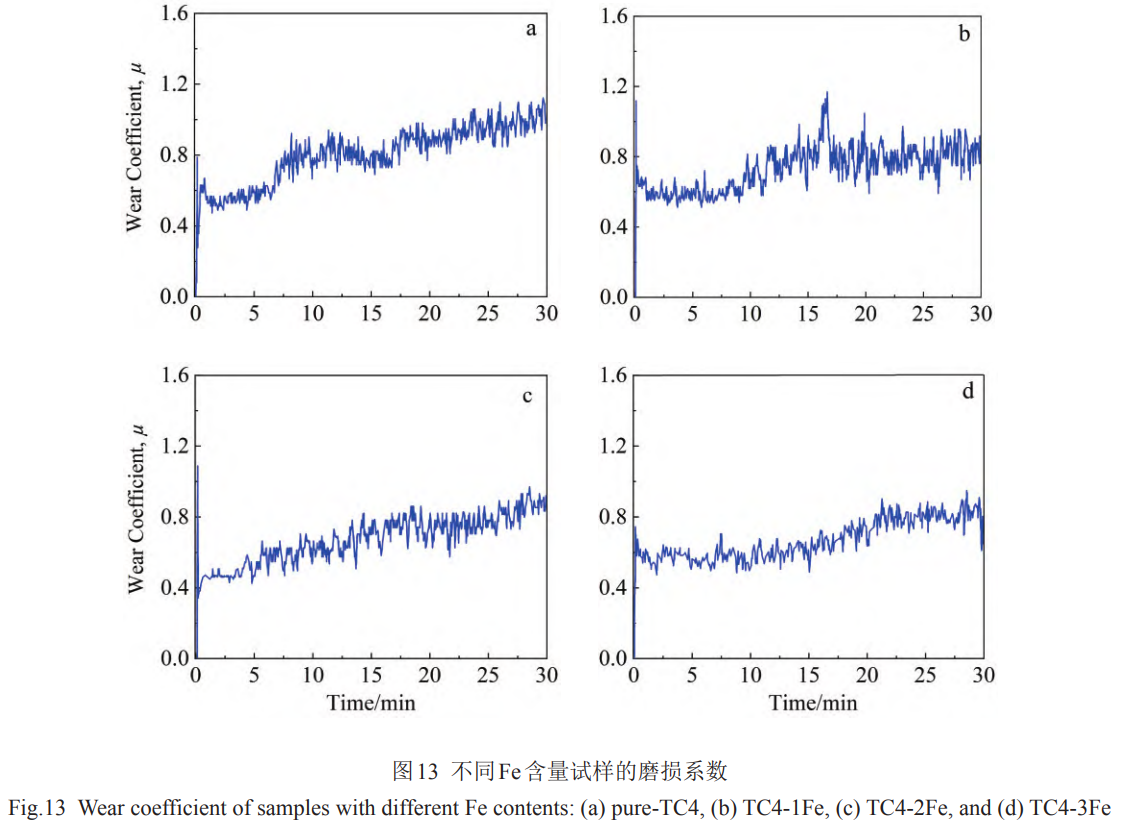

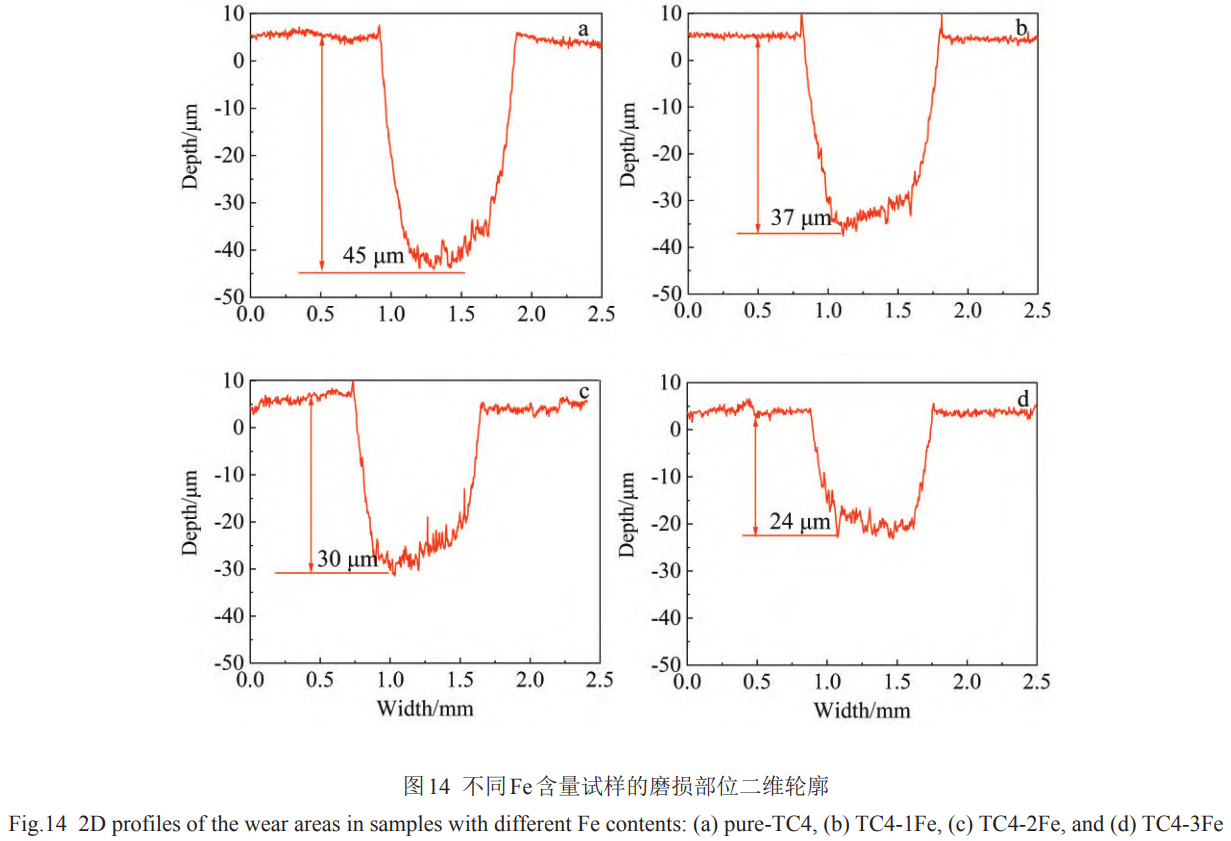

如图13所示,在磨损的初级阶段,对磨球与磨损试样的接触面积小,磨损试样的正应力较大,摩擦反应剧烈使磨损系数迅速上升到较高水平。在磨损初级阶段后,接触面积逐渐增加直至趋于稳定,表面的接触应力降低,磨损系数降低并保持稳定。在15min后,长时间的摩擦使摩擦副间的温度上升,摩擦变得剧烈,磨损系数呈现缓慢上升趋势。随着Fe含量的增加,磨损试样的平均摩擦系数逐渐降低,从0.801降低到0.670。

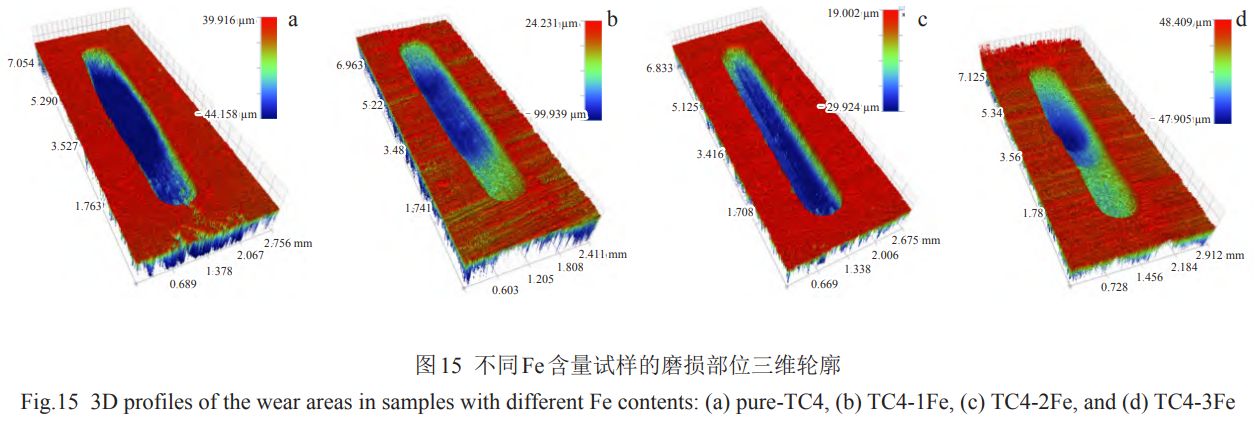

使用白光干涉仪对磨损凹槽的二维轮廓和三维形貌进行分析,分别如图14~15所示。从图15凹槽的立体形貌可得摩擦痕迹整齐均匀,凹槽内部有大量不规则的磨屑,综合分析试样的磨损形式为低应力划伤式的磨料磨损。纯TC4打印态试样产生的磨损深度为45μm,TC4-3Fe试样磨损深度为24μm,磨损深度的整体变化规律与磨损系数相一致。

为更进一步得出试样的磨损情况,引入磨损率计算公式如式(1)所示。

式中:ω为磨损率,V为磨损体积,W为施加载荷,L为滑动距离。

表 4 不同 Fe 含量试样的磨损率(Table 4 Wear rate of samples with different Fe contents)

| Parameter(参数) | Pure-TC4(纯 TC4) | TC4-1Fe | TC4-3Fe |

| μ(摩擦系数) | 0.801 | 0.732 | 0.670 |

| V(磨损体积)/mm³ | 0.096 | 0.086 | 0.069 |

| ω(磨损率)/×10⁻⁴ mm³・N⁻¹・m⁻¹ | 1.667 | 1.493 | 1.198 |

试样的磨损率具体数值如表4所示,纯TC4试样磨损率最高,为1.667×10-4mm3·N−1·m−1,TC4-3Fe试样磨损率最低,达到1.198×10-4mm3·N−1·m−1,与纯TC4打印态试样相比,其磨损率降低28.1%。由表4可得,随着Fe含量的增加试样耐磨性能有所提高。

4、讨论

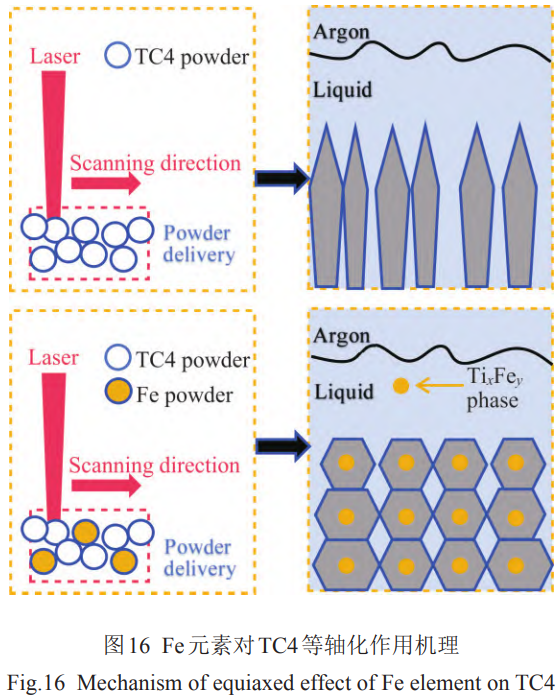

通过激光熔化沉积技术制备的TC4钛合金样品的力学性能与材料微观组织中晶粒的大小和相的质量分数、分布位置等相关[23],Fe元素对TC4等轴化作用机理如图16所示。

在未添加Fe粉时,因TC4温度梯度大,在熔池迅速冷却凝固的过程中,沿着温度梯度生成粗壮的柱状晶[24]。

生长限制因子Q能准确描述增材制造中钛合金中合金元素扩散速度的快慢,Q的数值越大,形核生长越慢,生成等轴组织的概率越大[25]。在TC4中Fe元素具有较高的Q值,因此添加Fe元素是细化TC4钛合金晶粒的有效方法。Fe是体心立方晶格和面心立方晶格,同时是β-Ti的稳定元素,可无限固溶于β-Ti中,而不形成化合物相[26]。钛合金中β-Ti的含量高可提高钛合金的强度,同时由于β-Ti有较多的滑移系[27],可提高钛合金的塑性变形能力。随着Fe的加入,钛合金在成型方向上由粗壮的柱状晶转变成细小均匀的等轴晶。

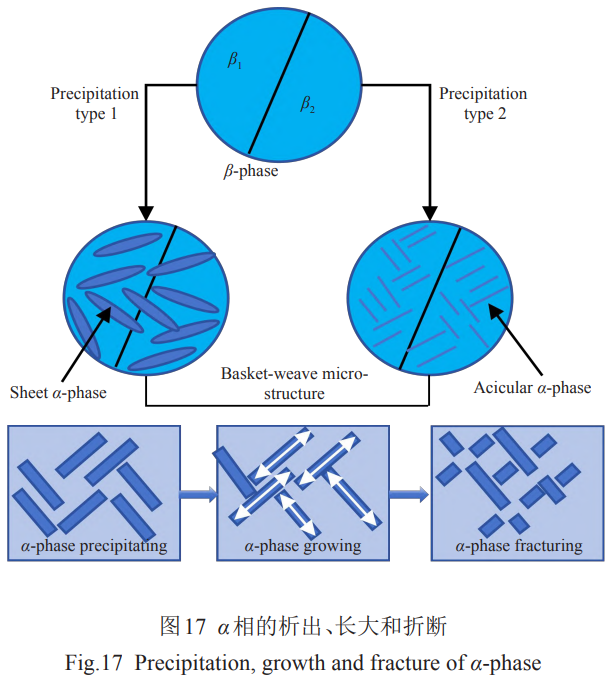

如图17所示,由于针状α相的相变温度高于片状α相的相变温度,因此针状α相先于片状α相在β-Ti晶粒内析出。实际上在冷却相变过程中,先析出的α相生长比较自由,所以成长比较充分,从而形成长针状;后析出的α相在生长过程中遇到先析出的α相将被截断,而不能自由生长,从而形成短棒状和片状[28]。

5、结论

1)随着Fe的加入,钛合金平均晶粒尺寸逐渐减小。其中加入3wt%Fe试样的平均晶粒尺寸最小为160.6μm,相较于未添加Fe的试样下降约76%;同时从XRD结果可得,试样的微观组织均由α-Ti和少量的β-Ti组成。随着Fe的加入,α-Ti的尺寸减小,网篮组织得到细化,β-Ti含量略有增加。

2)随着Fe的添加,试样的抗拉强度、屈服强度和断后延伸率协同提升。加入3wt%Fe试样的平均抗拉强度

和屈服强度分别为1087和1050MPa,相较于纯TC4试样分别提高了15.5%和18.0%,断后伸长率为10.88%,提高了60%;试样的硬度显著提升,加入2wt%Fe试样的平均显微硬度最高为420HV,相较于纯TC4试样的350.9HV,提高约20%;试样的冲击韧性出现下降,加入3wt%Fe试样的冲击性能下降最低,冲击韧性达到38.02J/cm2,相较于纯TC4试样冲击性能下降约23%。

3)随着Fe含量的增加,磨损试样的平均摩擦系数逐渐降低,从0.801降低到0.670。纯TC4试样磨损率最高,为1.667×10-4mm3·N−1·m−1,3wt%Fe含量试样磨损率最低,达到1.198×10-4mm3·N−1·m−1,与纯TC4打印态试样相比,其磨损率降低28.1%。而且随着Fe含量的增加试样耐磨性能有所提高。

参考文献 References

[1] Huang Junyuan, Zhang Wei, Fang Weiping et al. Rare Metal Materials and Engineering[J], 2024, 53(8): 2174

[2] Liu Guozheng, Zhao Yongqing, Jia Weiju et al. Rare Metal Materials and Engineering[J], 2024, 53(4): 970

[3] Chen Song(陈 松), Huang Sensen(黄森森), Ma Yingjie(马英杰) et al. Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2024, 53(2): 435

[4] Huang Hualong, Li Dan, Chen Chao et al. Journal of Central South University[J], 2021, 28(6): 1601

[5] He Zijian, Yang Wanwan, Liu Cheng et al. Metals[J], 2024, 14: 020198

[6] Dipanjan D, Simant K B, Imran K et al. Optics and Laser Technology[J], 2022,150: 107892

[7] Zheng Xiaodong, Chen Hongyu, Lu Tiwen et al. Materials Characterization[J], 2024, 207: 113500

[8] Zhao Shengbin, Xu Sai, Yang Lijun et al. Journal of Materials Processing Technology[J], 2022, 301: 117438

[9] Guo C B, Dai G Q, Niu J Z et al. Journal of Materials Research and Technology[J], 2023, 26: 5860

[10] Bermingham M, StJohn D, Krynen J et al. Acta Materialia[J], 2019, 168: 261

[11] Wang Xiang, Zhang Linjie, Ning Jie et al. Additive Manufacturing[J], 2021, 48: 102442

[12] Huo Pengcheng, Zhao Zhanyong, Du Wenbo et al. Ceramics International[J], 2021, 47: 19546

[13] Dai Guoqing, Sun Zhonggang, Li Yusheng et al. International Journal of Machine Tools and Manufacture[J], 2023, 189: 104031

[14] Easton M, StJohn D. Acta Materialia[J], 2021, 49(10): 1867[15] Niu Jingzhe, Guo Yanhua, Li Kai et al. Materials Science & Engineering C[J], 2021, 122: 111917

[16] Sandlöbes S, Korte-Kerzel S, Raabe D. Materials Science & Engineering A[J], 2018, 748: 301

[17] Zhou S F, Xu Y B, Liao B Q et al. Journal of Alloys and Compounds[J], 2018, 768: 697

[18] Chen H J, Li S, Zhao H T et al. Journal of Physics: Conference Series[J], 2024, 2785: 012127

[19] Liu Qinghua(刘清华), Hui Songxiao(惠松骁), Ye Wenjun(叶文君) et al. Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2013, 42(7): 1464

[20] Chen Ming, Van Petegem Steven, Zou Zhiyi et al. Additive Manufacturing[J], 2022, 59: 103173

[21] Liu Minglei, Song Xiaojie, Zhu Yuming et al. Vacuum[J], 2023, 217: 112524

[22] Jiang P F, Nie M H, Teng J Z et al. Materials Science & Engineering A[J], 2023, 874: 145076

[23] Cao S, Chu R K, Zhou X G et al. Journal of Alloys and Compounds[J], 2018, 744: 357

[24] DebRoy T, Wei H, Zuback J et al. Progress in Materials Science[J], 2018, 92: 212

[25] Bermingham M, McDonald S, Dargusch M et al. Scripta Materialia[J], 2018, 58(12): 1050

[26] Xue Aitang, Lin Xin, Wang Lilin et al. Materials Research Letters[J], 2023, 11(1): 60

[27] Wu Di, Zhang Ligang, Liu Libin et al. Transactions of Nonferrous Metals Society of China[J], 2018, 28(9): 1714

[28] Welk B A, Nevin T, Zachary K et al. Metallurgical and Materials Transactions A[J], 2021, 52(12): 5367

(注,原文标题:Fe含量对增材制造TC4钛合金组织与性能的影响)

tag标签:TC4钛合金,激光熔化沉积,Fe含量梯度,航空航天钛合金