发布日期:2025-11-23 19:38:04

激光熔覆技术以大功率密度激光束为热源,在基材表面按照设定路径进行扫描,基材表面在激光束的照射下迅速熔化,熔融的粉末与基材在熔池内流动混合、快速凝固后在基材表面形成致密的合金涂层,最终达到优化基材表面性能的目的。该技术具有能量密度高、热影响区小、材料适用范围广等显著优势,目前已被广泛应用于航空航天、能源动力等领域[1-2]。激光熔覆过程涉及诸多复杂的物理现象,如激光与粉末相互作用、传热传质、流体流动、熔化和凝固。单纯通过实验手段进行熔覆层成形机理的研究十分困难且具有效率低、周期长、代价高昂等缺点。因此,采用数值模拟方法进行研究成为一种高效的方法[3-4]。

通过数值模拟方法,能够揭示激光熔覆技术的过程机理。吴俣等[5]基于有限元方法对单向扫描和往复扫描两种工艺方式进行模拟,结果表明往复扫描路径下的热累积大于单向扫描路径下的热累积。张昭等[6]采用生死单元技术对激光熔覆过程中温度场进行仿真,结果表明熔覆厚度越大、层数越少,加工过程中的温度峰值越低、温度变化幅度越小。Khamidullin等[7]将从同轴喷嘴流出的气体粉末流模拟为两种互穿流体的混合物,并采用相场法在二维和三维空间中模拟相变过程,结果表明二维方法在模拟低扫描速度和低送粉速度的场景下具有良好的适用性。Gan等[8]提出一种改进的三维数值模型来模拟激光熔覆过程中的传热、流体流动、凝固和多组分质量传递,结果表明在激光熔覆的初始阶段,由于佩克莱数低,熔池内基体材料和添加的材料快速混合在传热中起着重要作用。随着熔池的扩展,熔池中的传热和传质主要由马兰戈尼对流所主导。Zhao等[9]提出一种三维瞬态多组分多相模型,模拟T15粉末和T15/ceo2混合粉末在42CrMo基板上不同的激光熔覆过程,模拟结果表明熔池由较强的马兰戈尼对流主导,形成完全混合的熔覆层和底部狭窄的过渡区。可见,激光熔覆过程中,材料的流动形式会对工艺过程产生重要影响。

Inconel718高温合金由于较高的强度、抗蠕变性能和疲劳寿命,良好的延展性,优异的耐氧化性,被广泛用于制造航空喷气发动机和各种工业燃气轮机最热端部件。但是Inconel718由于其切削温度高、加工硬化严重等问题,属于典型的难加工材料。对于航空航天应用中通常所需的复杂几何形状,Inconel718零件的制造往往非常困难且成本高昂。钛合金具有密度低、比强度高、耐蚀性好、导热率低等特性[10],被广泛应用于航空航天工业如喷气发动机部件、压气机、风扇叶片等制造上。本文基于有限元法构建Inconel718高温合金表面激光熔覆Ti6Al4V钛合金粉末的仿真分析模型,针对温度场、流场的分布以及工艺参数的影响进行研究。

1、数值模拟模型

1.1模型假设

为了简化模型,做出如下假设:

(1)熔池中的液态金属为牛顿、不可压缩、层流流体。

(2)激光热流符合高斯分布。

(3)忽略加热粉末的热通量和蒸发造成的热损失。

(4)粉末落入熔池区域立即被熔化,忽略粉末对熔池表面的冲击。

(5)忽略激光束通过粉末流的能量衰减。

1.2控制方程

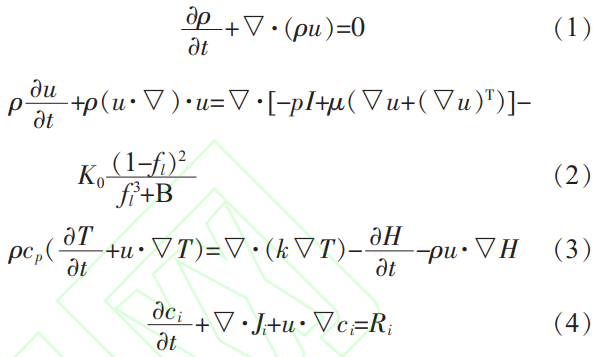

质量守恒方程、动量守恒方程、能量守恒方程和多组分传质控制方程如下所示:

式中:ρ、t、u分别为熔池中液体的密度、流动时间、速度;μ为黏度;p为压力;T为温度;cp为比热容;k为导热系数。在方程(3)中,H为熔化的潜焓:

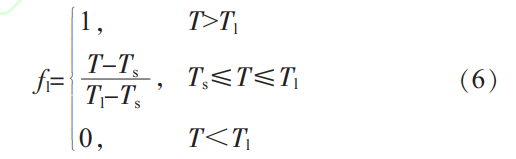

其中液体质量分数fl被定义为

式中:S和l分别表示固相和液相。

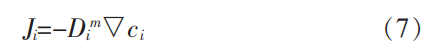

在方程(4)中:

式中:ci为第i组分的浓度;Dim为第i组分的混合平均多组分扩散系数。对Dim定义如下:

式中:Xi为第i组分的摩尔百分数;fi为第i组分的质量分数;Dik为二元合金扩散系数。二元合金扩散系数Dik见表1。

表 1 二元合金扩散系数Dik(Tab.1 Diffusion coefficientDik of binary alloy system)

| 二元合金系统 | 参数值 /(m²・s⁻¹) |

| Al-Ni | 2.7×10⁻⁸ |

| Al-Ti | 3.6×10⁻⁸ |

| Al-Fe | 1.2×10⁻⁷ |

| Ti-Ni | 2.5×10⁻⁸ |

| Ti-Fe | 1.3×10⁻⁸ |

| Ni-Fe | 1.8×10⁻⁸ |

1.3边界和初始条件

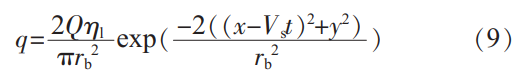

激光热源数学模型如下式:

式中:Q为激光功率;rb为激光束半径;x和y分别为激光热源的横坐标和纵坐标;Vs为扫描速度;ηl为对激光能量的吸收率。可用Hagen-Rubens计算[11]:

式中:ω为激光束的角频率;ε0为真空电容率;Re(T)为基材的电阻率。

采用基于任意拉格朗日-欧拉方法(ALE)的动网格模拟熔池表面的运动[12],在气液界面上考虑了两种速度,熔池流动速度和由于粉末添加导致的界面移动速度[13]:

式中:u为气液界面的熔池流动速度;n*为界面法向量;Vp为由于粉末添加导致的界面移动速度。Vp可定义为

式中:mf为送粉率;ηm为粉末捕获效率;ρm为粉末密度;rp为送粉半径。

1.4模型参数

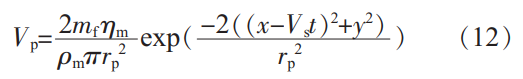

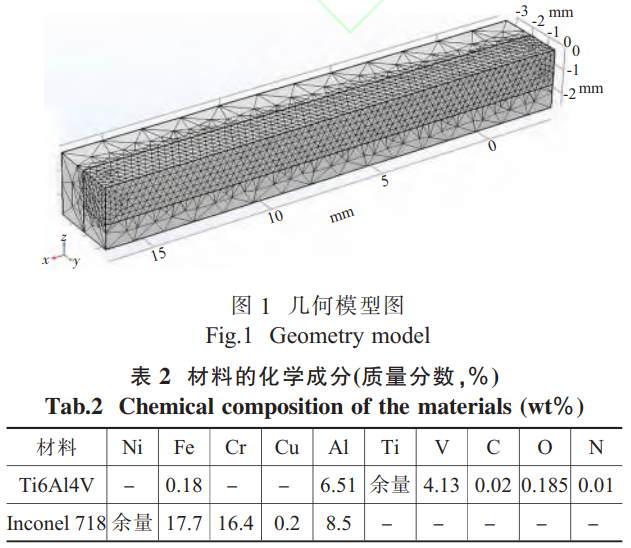

建立的几何模型如图1所示。由于计算结果的对称性,为了节约计算资源和时间,选择1/2对称模型建模,模型尺寸为20mm×3mm×2.5mm。网格划分为自由四面体单元,采用多物理场仿真分析软件Comsol中的流体动力学网格类型。为保证计算结果的精确性,在靠近激光热源移动路径的区域进行网格细分,整个计算域划分的网格单元数为37124,最大单元大小0.282mm,最小单元大小0.0847mm。粉末为Ti6Al4V合金,基材和粉末的化学成分见表2。表3、4分别为基材和粉末的热物性参数,热物性参数基于CALPHAD法计算得出。激光熔覆过程中,光斑半径1.5mm、送粉速率5g·min-1、对流传热系数设置为100W·m-2·K-1、粉末捕获效率0.9、反射率0.8、能量吸收率0.3。

表 2 材料的化学成分(质量分数,%)(Tab.2 Chemical composition of the materials (wt%))

| 材料 | Ni | Fe | Cr | Cu | Al | Ti | V | C | O | N |

| Ti6Al4V | - | 0.18 | - | - | 6.51 | 余量 | 4.13 | 0.02 | 0.185 | 0.01 |

| Inconel 718 | 余量 | 17.7 | 16.4 | 0.2 | 8.5 | - | - | - | - | - |

表 3 Ti6Al4V 和 Inconel718 合金的热物性参数(Tab.3 Thermal physical property parameters of Ti6Al4V and Inconel718 alloys)

| 固相线TS/K | 液相线Tl/K | 潜热L/(kJ·kg⁻¹) | 液态黏度μ/(Pa·s) | |

| Ti6Al4V | 1969.98 | 1986.6 | 373.76 | 0.005 |

| Inconel 718 | 1489.63 | 1635.14 | 308.23 | 0.005 |

表 4 Ti6Al4V 和 Inconel718 合金的热物性参数(Tab.4 Thermal physical properties of Ti6Al4V and Inconel718 alloys)

| T/K | ρ/(kg·m⁻³) | κ/(W·m⁻¹·K⁻¹) | cp/(J·kg⁻¹·K⁻¹) | |||

| Ti6Al4V | Inconel718 | Ti6Al4V | Inconel718 | Ti6Al4V | Inconel718 | |

| 873.15 | 4333.81 | 8064.09 | 16.52 | 20.10266 | 790.68 | 668.53 |

| 973.15 | 4325.23 | 8013.87 | 17.35 | 21.46636 | 756.17 | 649.15 |

| 1073.15 | 4311.52 | 7955.89 | 19.13 | 22.97139 | 838.29 | 734.34 |

| 1173.15 | 4304.62 | 7893.31 | 21.33 | 24.79029 | 1100.18 | 690.34 |

| 1273.15 | 4313.72 | 7846.45 | 24.28 | 26.37195 | 1042.34 | 787.15 |

| 1373.15 | 4295.91 | 7798.82 | 25.92 | 27.98059 | 678.81 | 618.82 |

| 1473.15 | 4276.89 | 7750.02 | 27.55 | 29.59119 | 696.87 | 641.17 |

| 1573.15 | 4257.16 | 7614.67 | 29.17 | 29.19427 | 717.86 | 1960.96 |

| 1673.15 | 4236.74 | 7448.77 | 30.80 | 28.43965 | 741.54 | 718.11 |

| 1773.15 | 4215.63 | 7368.76 | 32.42 | 29.9836 | 767.75 | 745.12 |

2、结果和讨论

2.1熔池内部的传热与流动

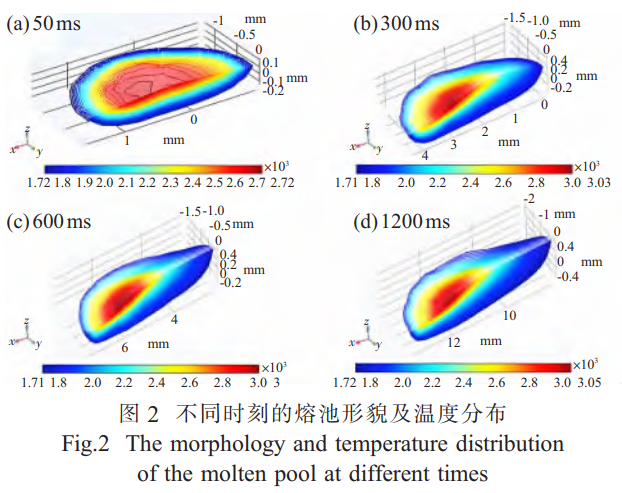

对激光功率为2500W、扫描速度为10mm/s的温度场和速度场进行模拟,图2为不同时刻的熔池形貌及温度分布图。在激光熔覆过程的初始阶段,被激光束照射的基材区域温度迅速升高。随着熔覆过程的进行,温度区域迅速扩大,高温区域则逐渐向激光光斑中心聚集,并向四周逐渐减弱,当最高温度超过基材熔点时开始出现固液相变并形成熔池。

熔池内部的传热主要通过对流和热传导进行,对流对传热的重要性可由Peclet数来衡量(PeT):

式中:u为熔池的特征流体速度;Lv为熔池的特征长度;αh为材料的热扩散系数。

式中:k、ρ、cp分别为熔池的导热系数、密度和比热容。

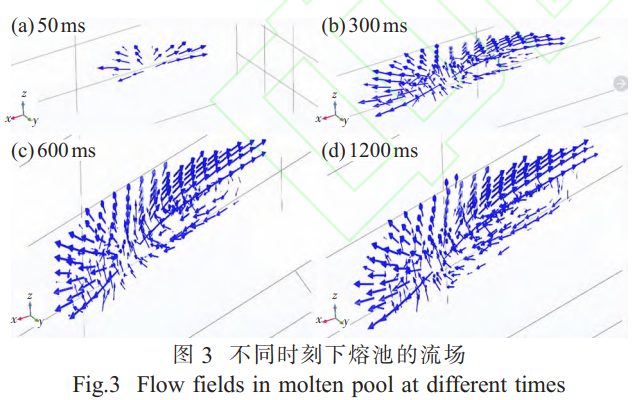

图3为不同时刻下熔池的流场图,箭头的方向和大小表示相应点处流体速度的方向和大小。液体材料以光斑照射点为中心,向四周各个方向流动扩散。在熔池形成初期,液体流速很小,最大流速为0.003m/s,此时计算Peclet数仅为0.48,表明热传导在熔池内部传热中占主导地位。随着熔覆过程的进行,基材表面的熔池内部出现明显的液体流动,熔池不断扩大,对流不断增强,尤其在熔池内部边缘附近。在t=50ms时,熔池表面最大流速已达0.35m/s,此时计算Peclet数为114,表明对流已在熔池内部传热中占据主导地位。在t=600ms时,熔池内部的流场分布基本稳定下来,熔池内部已形成明显的马兰戈尼对流。

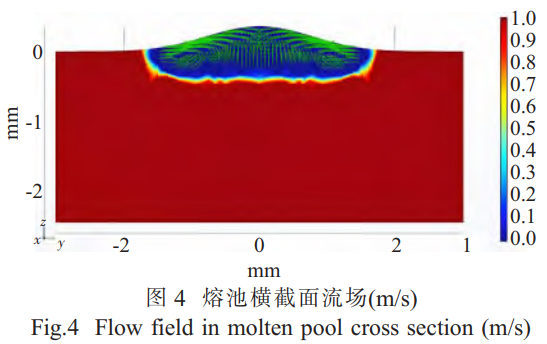

图4为横坐标x=1mm处截面在150ms时的流体流动方向分布,背景为固液相分布。此时流体沿中线为对称轴形成两个外向马兰戈尼对流,即左侧的对流呈逆时针分布,右侧的对流呈顺时针分布。液体流动方向主要由表面张力温度系数正负决定,图4为表面张力温度系数为负的情形,即液体表面张力随着温度的升高而减小。这种情况下低温区域的液体与高温区域的液体会形成张力差,液体会由高温处向低温处流动。由于熔池表面的张力梯度相对较大,所以熔池表面流体的“活跃”程度明显要比熔池内部激烈,表面的流速也相对较大。由于熔池底部糊状区域对流体动量的吸收和张力梯度的逐渐减小,熔池底部的流动情况明显弱于其他区域。

2.2熔池内部的元素分布

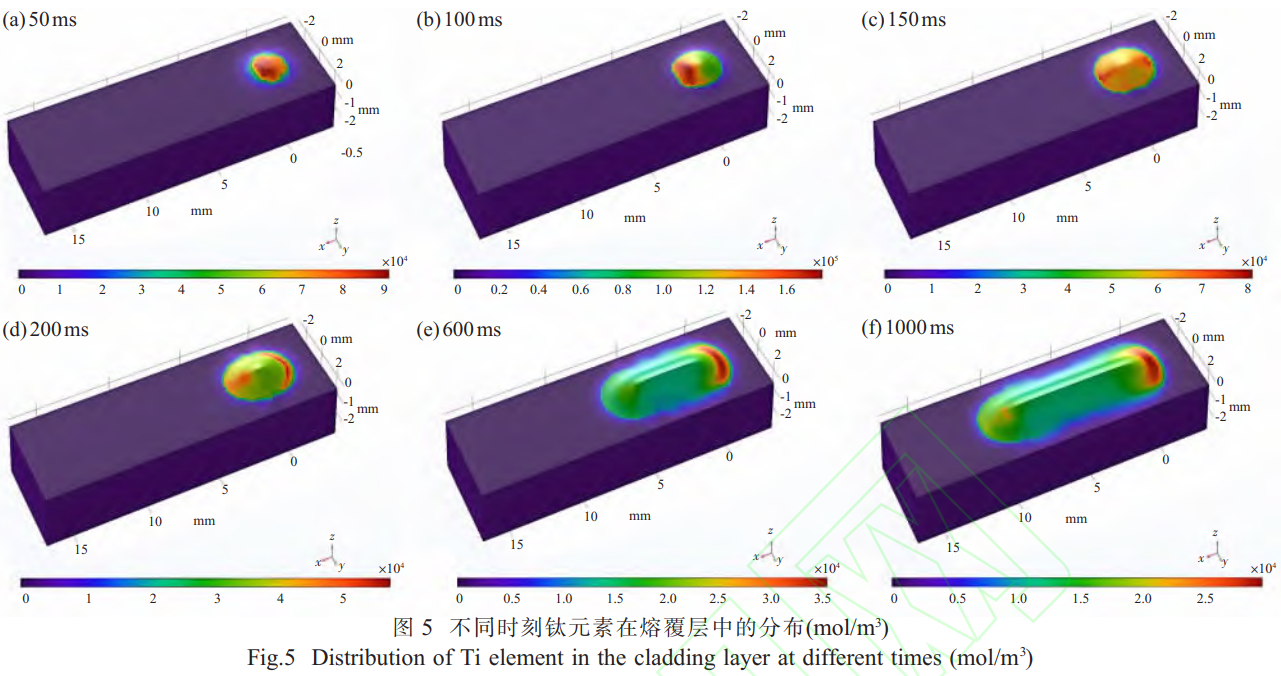

图5(a)为50ms时钛元素在熔池表面的分布情况。由于此刻熔池才开始形成,来自粉末输入的钛元素主要集中在熔池中心周围。到100ms时,如图5(b)所示,由于向外的对流的存在,钛元素由熔池中心沿着热源扫描方向往边缘处扩散并积聚。图5(c)为150ms时钛元素在熔池表面的分布,由于此时对流演化的更为剧烈,钛元素不再仅沿着热源扫描方向扩散,而是开始向熔池四周边缘分布,熔池尾部开始有一定浓度的钛元素积聚。根据图5(d),至200ms时熔池尾部边缘的钛元素浓度已经明显高于其他处。图5(e)、(f)分别为600、1000ms时熔覆层钛元素分布图,可以看出随着熔池的凝固和熔覆过程的不断进行,起始加工处的钛元素密度要高于熔覆层其他位置处。

2.3激光功率对元素分布的影响

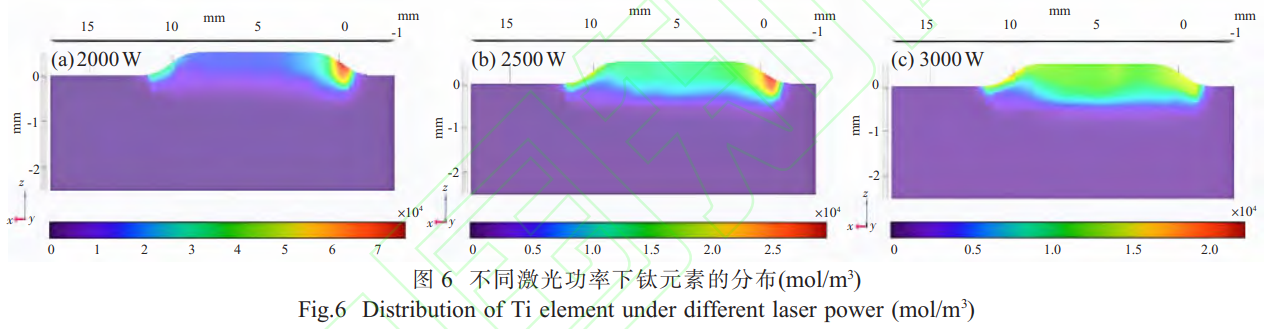

为研究激光功率对激光熔覆过程中元素分布的影响,将激光功率分别设置为2000、2500、3000W进行模拟。3种激光功率下同一时刻(1000ms)的熔覆层纵截面钛元素分布如图6所示。2000W激光功率下钛元素在熔覆层的分布极不均匀,熔覆层最右端(热源扫描出发处)的钛元素浓度明显远高于其他位置处,如图6(a)所示。最右端浓度最高处可达0.8×104mol·m-3,而熔覆层中间段元素密度比两端小得多,并且元素主要分布在基材之上,说明未能形成有效的冶金结合。2500W激光功率下中间段熔覆层元素分布的均匀程度比2000W下的要有所提升,如图6(b)所示。与2000W激光功率下相比,2500W功率下进入基材表面下的元素数量明显变多,但是整体元素分布依旧不均匀,最右端元素沉积密度相比熔覆层其他部位处依然要高。图6(c)为3000W功率下的元素分布,此时元素分布相对前两种情况理想很多,钛元素在熔覆层的整体分布较为均匀。元素分布的均匀程度对熔覆层的力学性能有重要影响,分布越均匀,力学性能越佳。

3、结论

(1)以Inconel718高温合金为基材,对其表面激光熔覆Ti6Al4V粉末进行数值模拟,获得温度场和速度场分布规律,熔覆初期热传导在熔池传热中占主导地位。随着能量的增加,对流不断增强,中后期对流在传热过程中占主导地位。

(2)对流场的模拟结果表明,在激光熔覆中后期,熔池两侧有马兰戈尼对流形成。由于液体表面张力梯度的逐渐减弱以及熔池底部糊状区域对流体动量的吸收作用,熔池底部液体流动的剧烈程度小于熔池顶部区域。

(3)粉末中的钛元素沿着“熔池中心-待加工方向-熔池尾部”路径在熔池中进行扩散,熔覆层加工起始处沉积的钛元素比其他位置处密集。对2000、2500和3000W激光功率下的元素分布进行模拟,3000W激光功率下熔覆层的钛元素分布最为均匀,2000W激光功率下进入基材的钛元素较少,未能形成有效的冶金结合。

参考文献:

[1] 高亚丽,路鹏勇,刘宇,等.镁合金表面激光熔覆研究现状[J].中国表面工程,2023,36(3):22-39.

[2] 姜浩,苏海军,申仲琳,等.超高温氧化物陶瓷激光增材制造及凝固缺陷控制研究进展[J].航空制造技术,2023,66(4):61-71.

[3] 张倩倩,亓一帆,张建广,等.42CrMo 基体激光熔覆质量优化的试验与数值仿真研究[J].热加工工艺,2024,53(22):20-27.

[4] 黄辰阳,陈嘉伟,朱言言,等.激光定向能量沉积的粉末尺度多物理场数值模拟[J].力学学报,2021,53(12):3240-3251.

[5] 吴俣,马朋召,白文倩,等.不同扫描策略下 316L/AISI304 激光熔覆过程中温度场-应力场的数值模拟[J].中国激光,2021,48(22):18-29.

[6] 张昭,葛芃.激光增材制造工艺过程的有限元模拟[J].机械研究与应用,2016,29(3):136-139.

[7] Khamidullin B A, Tsivilskiy I V, Gorunov A I, et al.Modeling of the effect of powder parameters on laser cladding using coaxial nozzle [J].Surface & Coatings Technology,2018,258:898-907.

[8] Gan Z T, Yu G, He X L, et al.Numerical simulation of thermal behavior and multicomponent mass transfer in direct laser deposition of Co-base alloy on steel[J].International Journal of Heat and Mass Transfer,2017,104:28-38.

[9] Zhao J X, Wang G, Wang X Y, et al.Multicomponent multiphase modeling of dissimilar laser cladding process with high-speed steel on medium carbon steel[J].International Journal of Heat and Mass Transfer,2020,148:118990.

[10] 周思颖. 高温钛合金的特性及其在航空发动机中的应用[J].中国高新科技,2019(3):93-95.

[11] Xie J, Kar A, Rothenflflue J A, et al.Temperature-dependent absorptivity and cutting capability of CO2,Nd:YAG and chemical oxygen-iodine lasers[J].Laser Appl.,1997,9:77-85.

[12] Chan R K C.A generalized arbitrary Lagrangian-Eulerian method for incompressible flows with sharp interfaces[J].Comput.Phys.,1975,17:311-331.

[13] Morville S, Carin M, Peyre P, et al.2D longitudinal modeling of heat transfer and fluid flflow during multilayered direct laser metal deposition process [J].Laser Appl.,2012,24:032008.

(注,原文标题:Inconel718高温合金表面激光熔覆Ti6Al4V钛合金粉末数值模拟)

tag标签:激光熔覆,Inconel718,Ti6Al4V