发布日期:2025-11-19 10:14:58

TC4钛合金(Ti-6Al-4V)作为一种典型的α+β双相合金,凭借其高比强度、优异的耐腐蚀性及生物相容性,被广泛应用于航空航天、医疗器械及海洋工程等领域。然而,其力学性能高度依赖于加工过程中的组织演变。热变形工艺(如锻造、轧制)通过调控动态再结晶程度与α片层厚度,直接影响材料的强韧性匹配。因此,明确变形量对TC4合金组织与性能的影响规律,对优化工艺参数、提升零部件服役性能具有重要意义。现有研究表明,TC4合金在热变形过程中,α相动态再结晶程度与变形量呈正相关,但过量变形可能导致微裂纹产生,进而削弱材料韧性。此外,变形量对α相形态(等轴状或片层状)的调控作用显著影响材料的强韧性。然而,针对宽范围变形量(40%~80%)下TC4方棒的综合性能研究仍存在不足,尤其是强塑性协同优化区间需进一步明确。

一、研究内容与方法

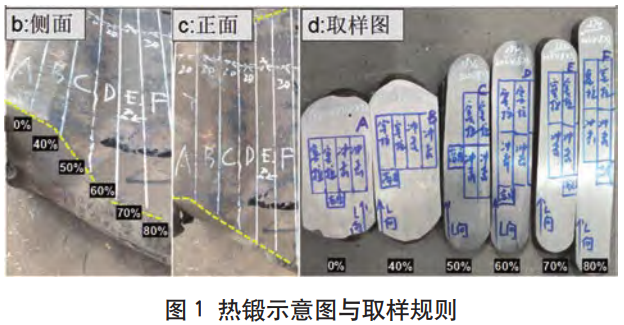

本文以TC4钛合金方棒为研究对象,化学成分如表1所示,方棒经过开坯锻造+单相区镦拔+双相区热锻工艺最终实现40%~80%变形量(图1),并设置空白对照(未变形),通过显微镜(OM)表征不同变形量试样的显微组织,结合拉伸试验与冲击试验量化塑韧性指标,系统揭示变形量对组织-性能关联性的影响机制,并筛选出强韧性匹配最佳的工艺窗口。

表 1 铸锭化学成分(%,质量分数)

| 位置 | Al | V | Fe | C | N | H | O |

| 头 | 6.6 | 4.3 | 0.20 | 0.009 | 0.007 | 0.0013 | 0.17 |

| 中 | 6.6 | 4.3 | 0.20 | 0.02 | 0.009 | 0.0017 | 0.16 |

| 底 | 6.6 | 4.2 | 0.20 | 0.008 | 0.009 | 0.0015 | 0.17 |

二、显微组织演变规律

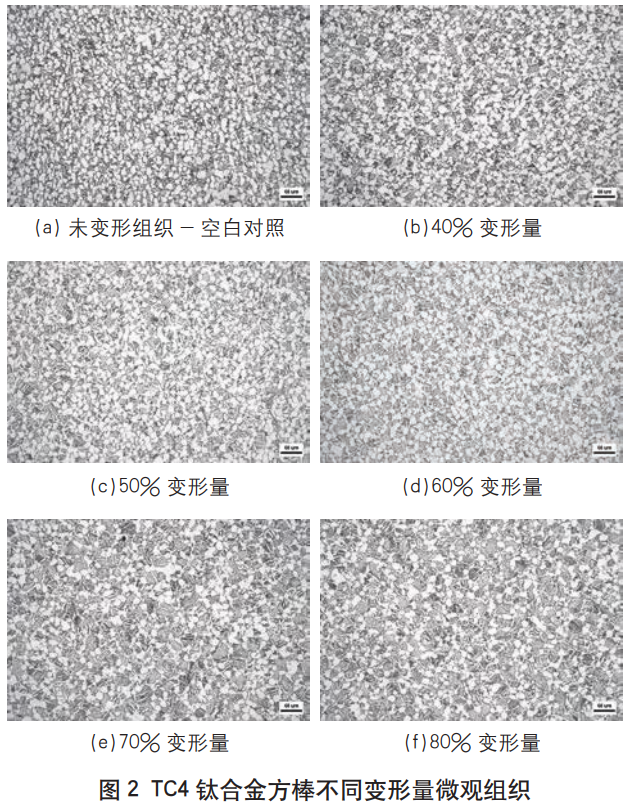

微组织演变规律对图2所示不同变形量下的显微组织演变进行分析,可得出以下规律:未变形状态下,材料呈现典型等轴组织特征,初生α相平均尺寸约为20μm,α片层呈现较大宽厚比,且β转变组织占比相对较低;当变形量提升至40%~60%区间时,组织逐渐演变为由等轴α相和β转变组织构成的双态组织,其中等轴α相体积分数较原始组织下降15%~20%,同时β转变组织中的α片层呈现明显细化趋势;在70%~80%高变形量条件下,由于热锻加工过程中的温升效应,促使等轴α相体积分数进一步降低至30%以下,此时显微组织以β转变组织为主,其内部α片层经剧烈塑性变形后显著细化,宽度最小为0.5~1μm,并且长宽比进一步增大。

三、性能分析

1、强度与塑性指标

表2为方棒不同变形量性能数据,由表可知:抗拉强度与屈服强度随变形量增加呈先升后降趋势,50%变形量时,抗拉强度与屈服强度分别达927.5MPa和860MPa,强度提升归因于细晶强化与位错强化协同作用;而超过50%后,强度小幅下降;断后伸长率与断面收缩率在50%变形量时同步优化(A=18%,Z=47.5%),表明材料兼具高塑性储备与均匀变形能力;高变形量下,断面收缩率虽增至50%,但断后伸长率波动显著(17%~15.5%),反映局部脆性断裂倾向。

表 2 TC4 方棒不同变形量性能数据

| 项目 | 未变形 | 40% 变形量 | 50% 变形量 | 60% 变形量 | 70% 变形量 | 80% 变形量 | ||||||||||||

| 实测值 | 实测值 | 均值 | 实测值 | 实测值 | 均值 | 实测值 | 实测值 | 均值 | 实测值 | 实测值 | 均值 | 实测值 | 实测值 | 均值 | 实测值 | 实测值 | 均值 | |

| Rₘ/MPa | 945 | 895 | 920 | 905 | 935 | 920 | 925 | 930 | 928 | 925 | 890 | 908 | 930 | 925 | 928 | 930 | 925 | 928 |

| Rₚ₀.₂/MPa | 875 | 820 | 848 | 830 | 860 | 845 | 860 | 860 | 860 | 860 | 815 | 838 | 850 | 850 | 850 | 860 | 855 | 858 |

| A/% | 13.5 | 14.5 | 14 | 16 | 16.5 | 16.3 | 18.5 | 17.5 | 18 | 18.5 | 15.5 | 17 | 14.5 | 16.5 | 15.5 | 15.5 | 16.5 | 16 |

| Z/% | 42 | 46.5 | 44.3 | 42 | 36.5 | 39.3 | 49.5 | 45.5 | 47.5 | 49.5 | 50.5 | 50 | 43.5 | 48.5 | 46 | 47 | 45 | 46 |

| KU₂/J | 42 | 38 | 40 | 40 | 38 | 39 | 38 | 35 | 36.5 | 36 | 40 | 38 | 40 | 40 | 40 | 36 | 44 | 40 |

2、冲击韧性

冲击吸收能量(KU2)在50%变形量时均值为36.5J,较材料未变形情况下降8.5%,但数据离散度最低(标准差±1.5J),表明韧性稳定性最佳。80%变形量时,KU2回升至40J,数据波动加剧(±4J),实际服役可靠性降低。

3、强韧性匹配机制

50%变形量下,双态组织协同强化效应显著,其中细化的等轴α晶粒通过Hall-Petch效应提升强度;同时,均匀的双态结构有效抑制裂纹扩展路径,实现晶界强化与相界强化的协同作用,实现强度-塑性-韧性的最优平衡。

综合组织与性能分析,50%变形量为强韧性匹配最佳区间。

强度指标:Rm与Rp0.2分别达峰值927.5MPa与860MPa,满足高载荷结构件需求。塑性指标:A与Z均值分别为18%与47.5%,优于其他变形量。韧性稳定性:KU2离散度最低,抗动态冲击性能可靠。

对比60%~80%变形量,尽管断面收缩率略高,但冲击吸收能量波动与强度下降表明其适用于静态载荷场景,而50%变形量更适应复杂工况。

结论

⑴组织优化机制:在50%变形量条件下,TC4钛合金的动态再结晶过程趋于充分且均匀,晶粒细化至约15μm,α相呈现高度等轴化分布。双态协同强化效应显著,其中细化的等轴α晶粒通过HallPetch效应提升强度;同时,均匀的双态结构有效抑制裂纹扩展路径,实现晶界强化与相界强化的协同作用,为材料综合性能优化提供微观基础。

⑵性能峰值区间:试验数据表明,50%变形量下材料呈现最优强塑性匹配,抗拉强度与屈服强度分别达到927.5MPa和860MPa,断后伸长率和断面收缩率同步优化至18%与47.5%,冲击吸收能量稳定在36.5J(标准差±1.5J)。此状态下,高强度指标与高塑性储备的协同作用显著,既满足高载荷工况的强度需求,又通过均匀变形能力降低脆性断裂风险,体现了强度-塑性-韧性三者的最佳平衡。

⑶工艺窗口建议:基于组织稳定性与性能可靠性,建议实际加工中将变形量控制在40%~60%之间。

具体而言,下限(40%)可避免低变形量(<40%)导致的锻造力不能渗透到材料心部的问题;上限(60%)可规避高变形量(>60%)引发冲击吸收能量离散度增加(±4J)等问题。

该工艺窗口兼顾生产效率与性能稳定性,适用于航空航天紧固件等对强韧性匹配要求严苛的领域。

(注,原文标题:TC4钛合金方棒不同变形量对组织与性能的影响研究)