发布日期:2025-11-14 9:34:12

1、引言

挠性膜盘联轴器为旋转机械提供一种高性能的联接方式,它可以在传递扭矩的同时,依靠特定型面的金属膜盘的变形来吸收机组不对中所产生的不规则应力,具有补偿不对中能力强,对机组产生的附加应力小等优点。广泛应用于由燃气轮机,蒸汽机组和电动机组驱动的各类泵,风机,压气机组。

薄壁零件-膜盘为挠性膜盘联轴器的核心部件,工作中承载高频交变应力。随着各种技术指标,尤其是产品寿命的大幅提高,对膜盘的疲劳寿命与承载能力提出了更高的要求。功率分出轴在线测试结果表明,功率分出轴工作时,膜盘型面转角处应力水平最高,为膜盘联轴器的薄弱环节,刀痕在此处易引发应力集中,导致裂纹形成,因此需要通过降低膜盘表面粗糙度并提高硬度与硬化层厚度的方式来强化膜盘以抑制此现象。

对于提高TC4钛合金表面质量,各学者进行了大量研究。Bozadna等[1]对TC4钛合金进行超声振动表面强化加工实验,实验小组对超声振动表面强化加工中的静压力进行分析,证明其是提高材料表面硬度的关键因素之一,并且能够有效提高材料表面质量。Liu等[2]基于多物理场耦合仿真,揭示了预压力与振动幅值对残余应力场的协同调控机制,为本研究参数优化提供了理论参考。吴杰等人[3]提出单轴拉伸弹性应力场的辅助可增强超声滚压所产生的表面压缩残余应力,进一步验证了表面残余应力与硬度的正向关系。郑开魁等人[4]研究了超声振动滚压与材料的表面摩擦磨损性能的关系,结果表明超声滚压有效提升了材料的摩擦磨损性能。

综合现有的研究,超声振动滚压技术被证实对TC4钛合金表面具有显著的强化效果。但针对挠性膜盘联轴器TC4钛合金膜盘的强化研究仍存在不足:

其一,现有参数优化多聚焦于单一性能指标(如粗糙度或硬度),缺乏对型面精度控制(轮廓度、壁厚均匀性)的系统性分析;其二,工程应用中效率与性能的平衡机制尚未明确。因此现通过调整超声电源功率、加工表面线速度、进给速度、预压力和表面强化次数等关键加工参数,针对上述问题进行单因素实验,揭示这些参数对TC4钛合金膜盘表面粗糙度、硬度、硬化层厚度、型面轮廓度和壁厚控制点等多方面的影响。这些研究结果有助于优化TC4钛合金膜盘的超声滚压强化工艺。

2、超声振动滚压表面强化原理

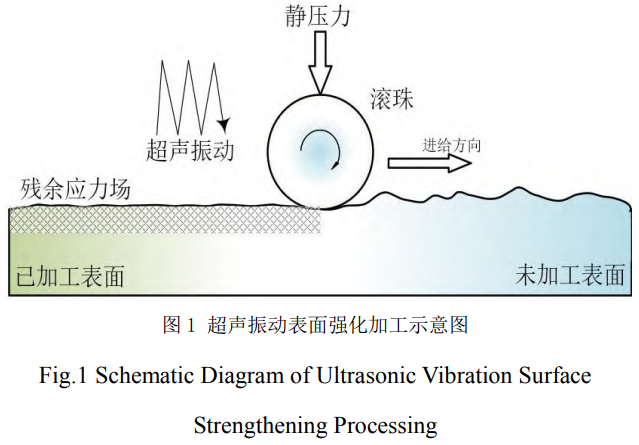

如图1所示,超声振动振子系统中的滚珠将高频振动作用于工件表面,将较高的微观凸起通过塑性流动对较低的微观凹陷进行填充,从宏观和微观方面同时作用于加工材料[5]。超声振动与静压力会在部件表层引入残余应力场(CRSF)[6],其能改变疲劳循环的平均应力幅值,使疲劳的应力循环次数曲线上移。

最终达到降低零件表面粗糙度、提高表面硬度的效果,显著提高了零件的抗疲劳性能[7]。与传统表面强化加工相比,加入超声振动进行表面强化加工能够大大减小对工件表面的压力,减少表面强化头与被加工工件之间的磨损[8],改善表面强化头与被加工工件之间的接触条件,延长加工质量与表面强化加工设备的寿命[9]。

3、实验细节

3.1实验材料

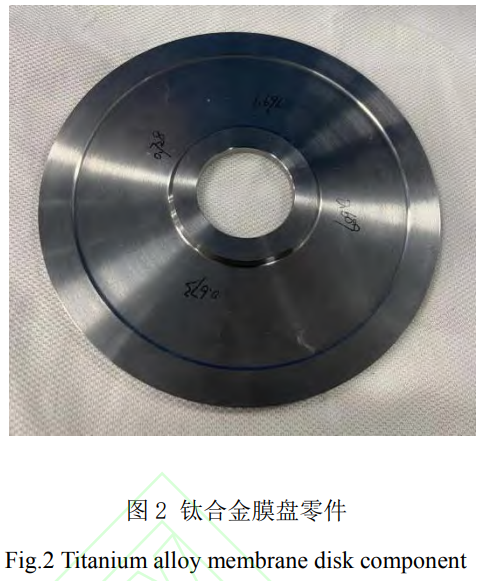

实验对象为薄壁零件-膜盘,材料为TC4钛合金。经过车削加工后,膜盘内沿的表面粗糙度达到了Ra0.752μm,硬度则测得为302.8HV。如图2所示为钛合金膜盘零件,其化学成分如表1:

表 1 TC4 钛合金材料成分表

(Tab.1 Composition Table of TC4 Titanium Alloy Material)

| 元素 | 质量分数 /% |

| Ti(钛) | 89.239 |

| Al(铝) | 6.170 |

| V(钒) | 4.230 |

| Fe(铁) | 0.150 |

| C(碳) | 0.030 |

| N(氮) | 0.020 |

| H(氢) | 0.001 |

| O(氧) | 0.160 |

| 注:原表格仅标注 “组成 /%” 及对应数值,结合 TC4 钛合金(Ti-6Al-4V)常规成分及行业标准,补充元素名称以明确成分对应关系。 |

3.2实验平台与检测方法

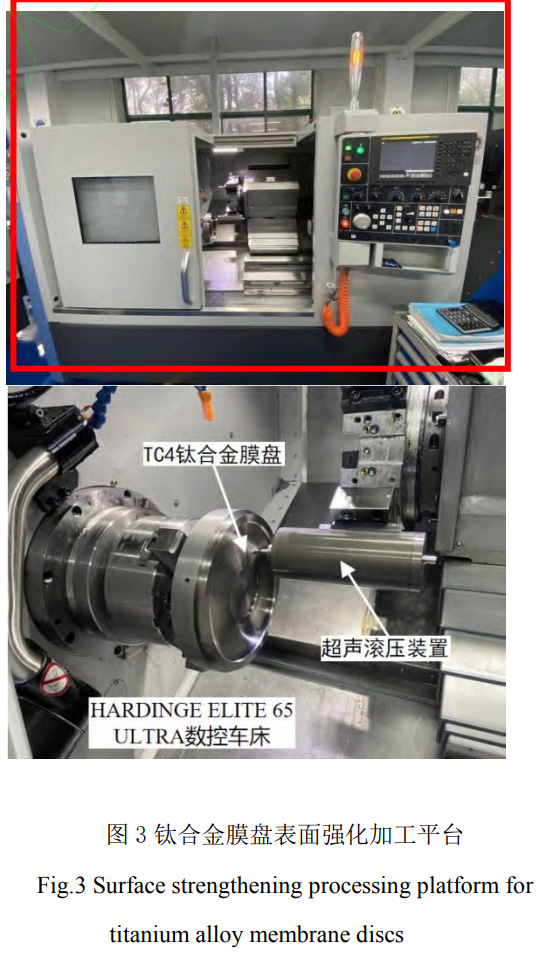

实验装置搭载于如图3所示的HARDINGEELITE65ULTRA数控车床上。

该机床采用FANUC系统,双速电机驱动,手动有极换挡调速,可以手动调节12档,并对应着不同的主轴转速,其具体参数信息如表2所示。

表 2 HARDINGE ELITE 65 ULTRA 数控车床技术参数表

(Table 2 Technical Parameters of HARDINGE ELITE 65 ULTRA CNC Lathe)

| 技术规格 | 参数详情 |

| 主传动 | 3kW/4.5kW 双速电机,手动有极换挡调速(12 档) |

| 床身最大工件回转直径 | φ400mm |

| 刀架横向(X 轴)最大行程 | 230mm |

| 刀架纵向(Y 轴)最大行程 | 625mm |

| 刀架最大工件回转直径 | φ200mm |

| 主轴参数 | 主轴孔直径 φ52mm;主轴孔锥度莫氏 6 号;主轴前端轴承直径 φ90mm;主轴转速范围 32~2000r/min |

| 加工长度 | 最大工件长度 750mm;最大加工长度 620mm |

| 快速进给速度 | 横向:4000mm/min;纵向:5000mm/min |

| 切削进给范围 | 0.01~500mm/r |

| 工件表面粗糙度(加工能力) | Ra1.6μm |

| 主轴中心高 | 200mm |

超声振动滚压实验加工前后,分别采用日本基恩士超景深显微镜、美国布鲁克白光干涉仪对钛合金膜盘表面粗糙度值、硬度值、硬化层厚度、型面轮廓度以及型面壁厚控制点进行检测,对比超声振动滚压前后测得的各项数值,分析超声振动滚压处理对钛合金膜盘的表面质量提升效果。

3.3实验设计

改变超声电源功率、加工表面线速度、进给速度、预压力与表面强化次数五个加工参数,实施了针对TC4钛合金膜盘的表面超声振动滚压单因素实验,深入探究了各参数对膜盘表面质量的独立影响,以期确定最佳的加工参数组合。实验参数如表3所示。

表 3 超声滚压加工参数

(Tab.3 Parameters of Ultrasonic Rolling Processing)

| 组号 | 超声功率(W) | 加工表面线速度(m/min) | 进给速度(mm/r) | 预压力(N) | 加工次数(次) |

| A | 50、100、150、200、250 | 10(固定) | 0.01(固定) | 20(固定) | 1(固定) |

| B | 150(固定) | 8、10、12、14、16 | 0.01(固定) | 20(固定) | 1(固定) |

| E | 150(固定) | 10(固定) | 0.01(固定) | 20(固定) | 1、3、5 |

| 注:表格按单因素实验设计逻辑整理,每组仅改变 1 个变量(标注为 “50、100、150、200、250” 等),其余参数保持固定。 |

4、实验结果与讨论

4.1超声振动功率对表面强化效果的影响

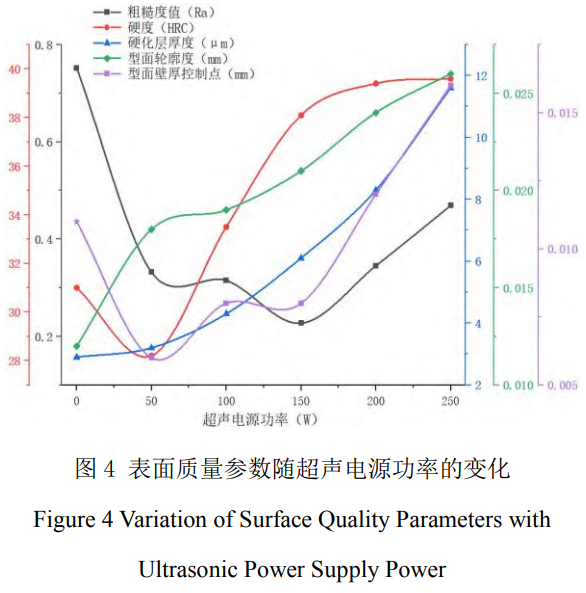

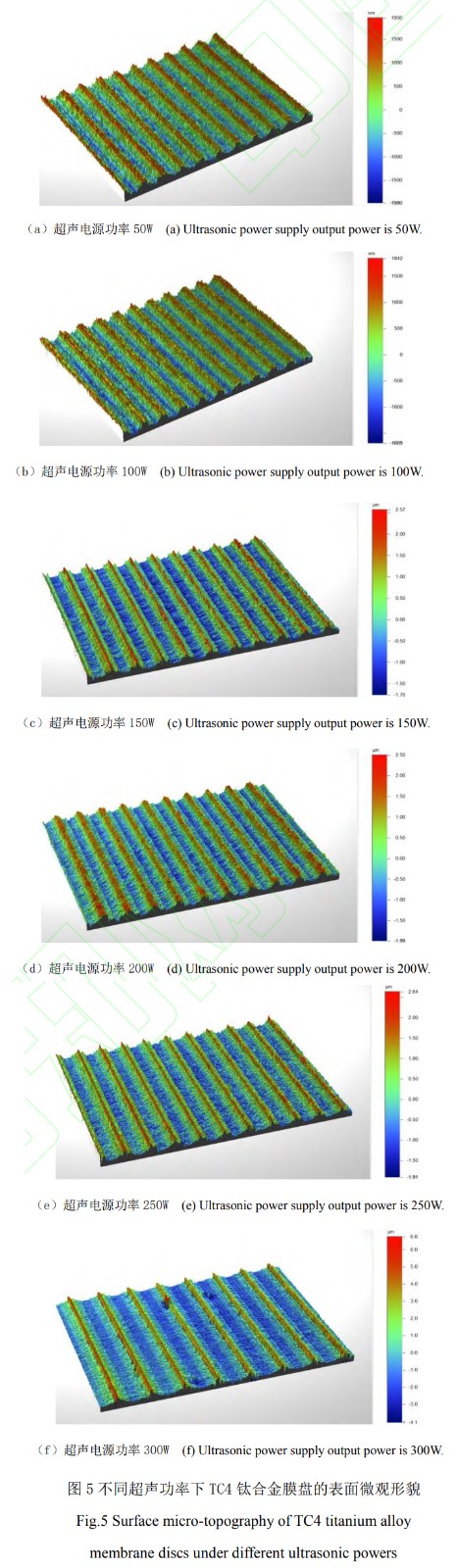

选取超声功率范围为50W至250W,加工表面线速度为10m/min,进给速度为0.01mm/r,预压力为20N。不同超声功率下滚压加工后试样各表面质量参数如图4所示。随着超声振动功率从50W到250W的不断增强,膜盘表面粗糙度值(Ra)先减小后增大,在超声振动功率为150W时,膜盘表面粗糙度达到最低为Ra0.227μm,与加工前(0W)相比降低了69.8%,硬度(HRC)、硬化层厚度(μm)、型面轮廓度与型面壁厚控制点均增大。上述结果表明,合适的超声功率可以有效降低膜盘表面粗糙度,提升材料的硬度与硬化层厚度,功率过高(>150W)时,超声振幅的过度增大导致材料表面塑性流动失衡,引发微裂纹与不均匀形貌[11],导致粗糙度显著升高,综合性能表现选取超声电源功率为150W。

图5为不同超声功率下试样表面微观形貌。如图5(a)(b)所示,此时超声功率较低时,滚珠振幅较小,加工区域表面的微观凸起发生塑性形变被挤向较浅的微观凹陷,而较深的凹陷无法得到有效填充。如图5(c)所示,随着超声功率的提升,振幅随之增大,之前较深的未被填充的凹陷被填平,因此粗糙度降低,具有较好的光整效果。如图5(e)(f)所示,此时超声功率过大导致振幅过大,使得平整部分重新形成凹陷与凸起,从而粗糙度增大[12]。

4.2加工表面线速度对表面强化效果的影响

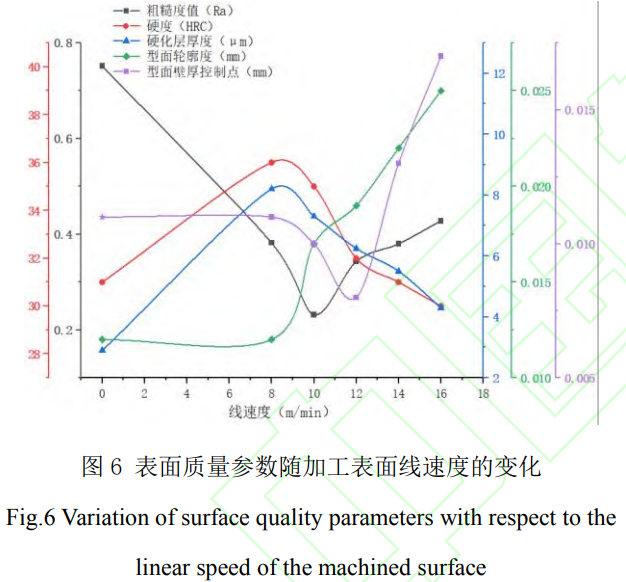

选取加工表面线速度范围为8~16m/min,超声功率为150W,进给速度为0.01mm/r,预压力为20N。不同线速度下滚压加工后试样各表面质量参数如图6所示。与未加工前相比,表面粗糙度大幅下降。随着加工表面线速度从8—16m/min的不断提高,膜盘表面粗糙度值(Ra)先减小后增大,在加工表面线速度为10m/min时达到最低值Ra0.232μm,膜盘表面硬度(HRC)与膜盘表面硬化层厚度(μm)接近线性降低,型面轮廓度接近线性增加,型面壁厚控制点先降低后增加,在加工表面线速度12m/min时达到最低值0.008mm。上述结果表明,该小节实验与4.1小节实验类似都具有阈值效应,过高的参数会造成加工表面二次粗糙化,而合适的线速度可以降低粗糙度的同时保持较好的型面质量,过高的线速度则会使得材料的硬度与硬化层厚度急剧下降。因此选取线速度10m/min作为最佳参数。

4.3进给速度对表面强化效果的影响

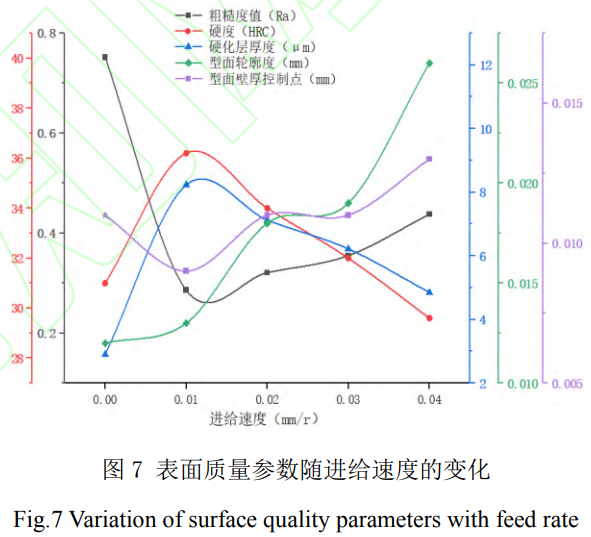

选取进给速度范围为0.01~0.04mm/r,超声功率为150W,加工表面线速度为10m/min,预压力为20N。不同进给速度下滚压加工后试样各表面质量参数如图7所示。与加工前相比,粗糙度下降,硬度与硬化层厚度提高,膜盘得到一定程度强化。随着进给速度从0.01-0.04mm/r的不断提高,膜盘表面硬度(HRC)与硬化层厚度接近线性降低,膜盘表面粗糙度(Ra)、型面轮廓度与型面壁厚控制点接近线性升高。上述结果表明,较低的进给速度可以保证良好的表面质量与疲劳强度,同时钛合金膜盘对进给速度的敏感性较高,需采用低进给策略(0.01mm/r)确保均匀强化。

在加工表面线速度较低时,工具与工件接触时间较长,超声振动的高频冲击和预压力能够更充分的作用于材料表面,促进晶粒细化和深层塑性变形[13],从而提高表面硬度和残余压应力层的深度,且能较好地保证型面轮廓度。线速度的提升导致接触时间缩短,每次超声冲击的作用时间也随之减少,进而减弱了表面硬化效果,硬度因此下降,硬化层厚度也相应减小。同时工具头与材料的接触状态从滚动摩擦变成滚滑动复合摩擦,摩擦力增加,导致材料表面划伤,并且重复加工与未加工区域将变多,使得粗糙度增加。

在较低进给速度时,工具在单位面积上的停留时间较长,超声振动的高频冲击和预压力能够充分传递能量,促进膜盘表层晶粒细化并形成均匀的深层塑性变形层[14],从而使得硬度与硬化层厚度增加。随着进给速度的增加,单位面积的作用时间缩短,表面强化效果减弱,导致塑性变形局限于表层,造成硬化层厚度与硬度降低,同时轨迹重叠率降低,形成周期性振纹,使得膜盘表面加工不均匀,造成表面粗糙度增大。

4.4预压力对表面强化效果的影响

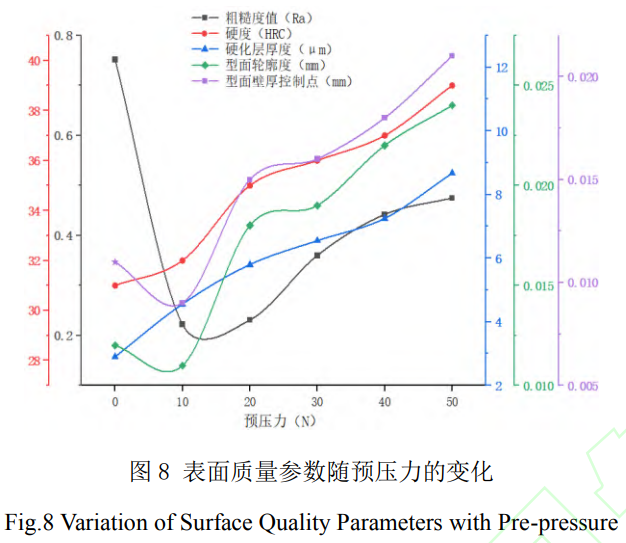

选取预压力范围为10~50N,超声功率为150W,加工表面线速度为10m/min,进给速度为0.01mm/r。不同预压力下滚压加工后试样各表面质量参数如图8所示。随着预压力从0-50N的不断提高,膜盘表面硬度、表面硬化层厚度、型面壁厚控制点、型面轮廓度均呈现接近线性升高,膜盘表面粗糙度先大幅下降再上升。上述结果表明,一定的预压力可以提供加工后的膜盘硬度与硬化层厚度,但是不利于对型面轮廓度的控制。综合加工表面质量与型面控制,选取最佳预压力为20N。

在较低预压力时,滚珠对膜盘表面的预压与高频冲击总体作用较小,工具对膜盘表面的削峰填谷作用减弱,塑性变形局限于表层,晶粒细化效果弱[15],硬度提升有限。随着预压力的提升,增大了工具与膜盘的接触面积和初始变形量,迫使材料表层发生更剧烈的塑性流动,促进位错运动和动态再结晶[16],形成更细的纳米晶或亚晶结构,显著提高表面硬度。但过高的预压力会对材料造成压溃,形成微型裂纹,增大粗糙度[17]。

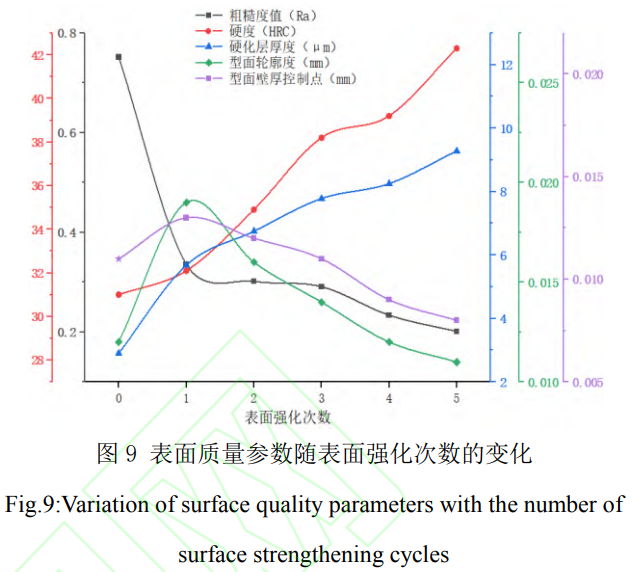

4.5表面强化次数对表面质量的影响

选取强化次数范围为1~5次,超声功率为150W,加工表面线速度为10m/min,进给速度为0.01mm/r,预压力为20N。不同强化次数下滚压加工后试样各表面质量参数如图9所示。随着表面强化次数从1-5的不断提高,膜盘表面粗糙度值(Ra)、型面轮廓度与型面壁厚控制点呈现接近线性降低,膜盘表面硬度(HRC)与硬化层厚度线性提升。上述结果表明,多次强化可以有效提高膜盘的硬度与硬化层厚度,同时对于降低粗糙度与控制型面轮廓有很好的作用。考虑到加工效率,选取加工次数为1次,若加工零件有高疲劳寿命要求,则可以提高加工次数至3到5次。

低强化次数(1~2次)时,首次滚压引发的塑性流动初步细化晶粒,但位错密度尚未饱和,硬化层较浅。随着次数增加至5次,累积冲击能量促使晶粒尺寸从亚微米级(≈500nm)向纳米级(<100nm)转变[18],同时位错缠结与动态再结晶协同作用[19],形成均匀的梯度硬化层(深度>300μm),塑性变形逐渐向材料深层扩展,硬度与硬化层厚度进一步增加。表明强化次数的增加通过累积位错密度促进深层纳米化[20]。

5、结论

通过改变超声电源功率、加工表面线速度、进给速度、预压力与表面强化次数五个加工参数,进行膜盘表面超声振动滚压单因素实验研究,并总结各加工参数对膜盘表面粗糙度、硬度、硬化层厚度、型面轮廓度与壁厚控制点的影响规律进行总结分析,获得了改善TC4钛合金膜盘表面质量的最佳加工参数,本研究的主要研究结论如下:

1)工艺参数对表面质量为非线性影响:超声电源功率与线速度具有阈值效应,超声电源功率>150W时,振幅过大导致塑性流动逐渐失衡,表面粗糙度反弹至0.4μm;线速度>10m/min时,工具-工件接触时间缩短,表面硬化层厚度从6.1μm降至3.2μm,硬度由HRC38.1降至HRC32.5;预压力与进给速度为线性负相关,预压力>20N时,型面轮廓度超差风险增加,最高达0.026mm,进给速度>0.01mm/r时,轨迹重叠率降低,周期性振纹使粗糙度由Ra0.286μm升至0.438μm;强化次数具有累积效应,随着强化次数从1增加到5,膜盘表面粗糙度从Ra0.752μm一直提升至Ra0.201μm。

2)超声振动滚压可以显著改善TC4钛合金膜盘的表面性能:表面粗糙度优化:通过高频冲击诱导塑性流动,表面粗糙度由车削后的Ra0.752μm降至最低Ra0.201μm(降幅73.2%)微观形貌从原始刀痕(图2)转变为均匀纳米晶结构;硬度与硬化层提升:表面硬度由302.8HV提升至HRC41.3(增幅35.4%),硬化层厚度由2.9μm增至6.1μm;型面精度控制:型面轮廓度由0.012mm升至0.018mm,壁厚控制点由0.011mm升至0.015mm,表明USRP在强化表面的同时,未显著降低几何精度。

3)在实际工程应用中TC4钛合金膜盘的最佳强化参数:超声电源功率为150W,加工表面线速度为10m/min,进给速度为0.01mm/r,预压力为20N,表面强化次数为1次。此条件下,表面粗糙度Ra0.227μm,硬度HRC38.1,型面轮廓度0.013mm,若对零件有较高疲劳寿命要求,强化次数增至3-5次,硬度可提升至HRC41.3,牺牲效率换取更高的抗疲劳性能。若批量生产时:可适度提高进给速度至0.02mm/r(粗糙度Ra0.321μm,),加工效率提升50%,同时保证硬度HRC36.2。

参考文献:

[1] A. Tolga Bozdana,Nabil N.Z. Gindy,Hua Li. Deep cold rolling with ultrasonic vibrations—a new mechanical surface enhancement technique[J]. International Journal of Machine Tools and Manufacture,2005,45(6) 713-718.

[2] Yu Liu,Lijun Wang,Dongpo Wang. Finite element modeling of ultrasonic surface rolling process[J]. Journal of Materials Processing Tech.,2011,211(12). 2106-2113.

[3] 吴杰, 党嘉强, 李宇罡, 陈东, 安庆龙, 王浩伟, 陈明.应力超声滚压表面强化机理和抗疲劳性能研究[J].机械工程学报, 2024, 60(9): 127-136.

[4] 郑开魁, 赵信哲, 牟刚, 任志英.超声波滚压强化 TC11钛合金的表面质量与摩擦磨损性能[J].机械工程学报, 2024, 60(9): 137-151.

[5] 王嘉钿,张常胜,苏豪。超声振动常温/中温滚压钛合金应力场分析[J].制造技术与机床,2021(07):84-88.

[6] 巩立超,潘永智,刘彦杰,董安峰,杜连明,付秀丽,超声滚压轴承套圈表面强化的研究综述[J].表面技术,2022(08):215-225

[7] 席刚,刘元铭,张跃飞.超声振动滚压加工参数对 TC4 钛合金表面质量的影响[J].塑性工 程学报,2020,27(04):61-67.

[8] 葛志宏,邓静.表面超声滚压处理对 TC4 钛合金表面粗糙度的影响[J].电加工与模具,2024,(05):65-70.

[9] Meng Zhang,Zhihua Liu,Jia Deng. Optimum design of compressive residual stress field caused by ultrasonic surface rolling with a mathematical model[J]. Applied Mathematical Modelling,2019,76(C). 800-831.

[10] 黄芳,倪勇大,金浙良,等.钛合金超声滚压表面完整性分 析 及 微 动 疲 劳 预 测 [J]. 锻 压 技术,2024,49(05):142-151

[11] 朱林,潘德术. 金属外圆表面超声振动滚压加工技术的研究[J].机床与液压, 2017, 45(2):35-37

[12] 高延峰,李龙.TC4 合金超声振动滚压表面质量的纳米压痕测试[J].工具技术,2018,52(6):33-36.

[13] Teng Xue Fei,Jia Yun Fei,Gong Cong Yang, Effect of ultrasonic surface deep rolling combined with oxygen boost diffusion treatment on fatigue properties of pure titanium[J]. Scientific Reports,2021,11(1) :1-8.

[14] 孙银莎,贾云飞,苑光健.超声表面滚压加工纯钛梯度材料的力学性能反演与有限元分析[J].机械工程材料,2021,45(10):58-65.

[15] Duan Yong,Qu Shengguan,Jia Siyu. Effects of ultrasonic surface rolling processing on microstructure and wear properties of high-carbon high-chromium steel[J]. Surface & Coatings Technology,2021,1-9.

[16] 谷万龙. 钛合金的金刚石精密切削技术研究[D].哈尔滨工业大学,2012.1-58.

[17] 肖桂枝,张津,张聪惠,等.超声冲-滚工业纯钛焊接接头表面性能研究[J].稀有金属,2019,43(9):959-966.

[18] 刘志飞,王晓强,朱其萍.超声滚挤压轴承套圈表面残余应力预测模型建立[J].组合机床与自动化加工技术,2021(04):61-64+69.

[19] 季仕杰. 激光冲击-超声滚压复合强化 A291D 镁合金力学 及 抗 电 化 学 腐 蚀 性 能 研 究 [D]. 江 苏 大学,2019.1-79.

[20] 王世杰, 邓建新, 孟莹, 孙伟. 超声滚压加工表面微织构的研究[J]. 制造技术与机床, 2022, (2): 73-79

(注,原文标题:TC4钛合金膜盘表面超声振动滚压强化实验研究)