发布日期:2025-11-14 9:34:06

引言

TC4钛合金因具有比强度高、耐高温、耐腐蚀以及密度低等优点,成为航空发动机机匣、叶片等关键构件的理想材料。环件轧制是一种生产高性能无缝环类零件的先进加工工艺,适合用于制造截面形状复杂的异形机匣环件[1]。然而,由于TC4钛合金还存在变形抗力大、热加工窗口窄等问题,导致在轧制过程中极易出现表面开裂现象,严重影响产品性能,甚至直接报废。因此,研究TC4钛合金在环轧过程中的开裂现象,并通过工艺优化来提高其成形质量,具有重要的理论意义和工程价值。

目前,对于TC4钛合金环类零件的研究更多集中于截面形状成形方面。郭良刚等[2]研究了影响TC4钛合金薄壁带筋锥形环型槽充填行为的关键影响因素,通过有限元模拟揭示了每转进给量和轧辊半径对型槽充填质量的影响规律;叶宁等[3]以TC4钛合金斜I型截面环件为研究对象,分析了开式与闭式两种轧制型腔对环件成形效果的影响,发现选择闭式轧制可以有效提高TC4钛合金异型环的截面填充效果,提高成形精度;伍世天等[4]通过MARC模拟与试验验证,揭示了成形气压加载速度对多曲率截面TC4钛合金超塑性胀形质量的影响机制,发现慢速加载能显著提升零件壁厚均匀性并维持等轴晶粒结构;而针对成形过程中表面开裂现象的研究还较为少见。在TC4钛合金高温下的开裂损伤行为方面,许多学者进行了深入研究。张博等[5]基于NCL准则提出了考虑温度和应变速率的TC4钛合金高温损伤模型,并测定了温度800~1000℃及应变速率0.01~5s-1条件下的临界损伤值;LIURG等[6]采用等温单轴拉伸试验研究了TC4粉末冶金钛合金的损伤断裂行为,并通过反向标定法获得GTN损伤参数,得到的GTN损伤模型计算结果与实验结果较为吻合;FENGR等[7]研究了不同应力状态下TC4钛合金的流变行为、微观组织演化和断裂机制,发现温度对断裂伸长率的影响比应变率更为显著,而高温和低应变率会增加动态再结晶(DynamicRecrystallization,DRX)的体积分数和软化效应,从而抑制裂纹的萌生和生长。上述对TC4钛合金开裂损伤的研究主要基于高温拉伸实验,在固定温度和应变速率条件下分析其损伤行为,然而实际生产时通常存在温度分布不均、应变速率波动等情况,损伤模型只能为工艺优化指明方向,难以提供精确指导。

基于以上分析,本文以某TC4钛合金双沟槽截面机匣环件为研究对象,针对在试轧过程中发现的外台阶表面开裂情况,首先从环件的温度、应力和变形状态3个方面入手,分析其开裂原因;之后从控温角度出发,分析了初轧温度和芯辊进给速度对开裂的影响,发现仅通过调整工艺参数无法完全消除开裂隐患,于是进一步提出多火次成形的工艺优化方法,通过控制每火次的变形量和温降来抑制裂纹的产生;之后结合有限元模拟,确定了具体的工艺参数和轧制方案;最后再次开展轧制实验,验证了工艺优化方法的可行性。

1、钛合金机匣环件轧制成形方案及开裂现象

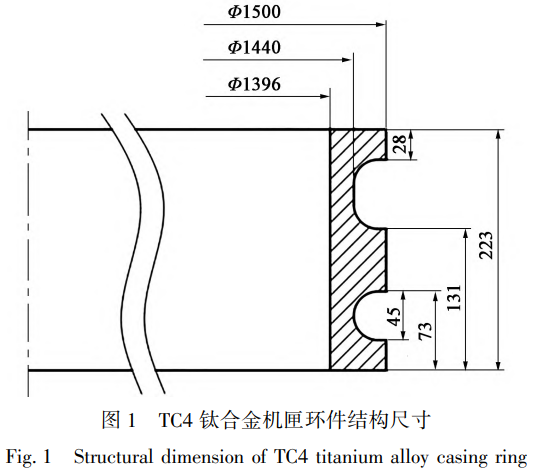

本文研究的TC4钛合金双沟槽截面机匣环件结构尺寸如图1所示。锻件外表面有两个凹槽,上凹槽高度为64mm、下凹槽高度为45mm、深度均为30mm,环件最小壁厚为22mm。

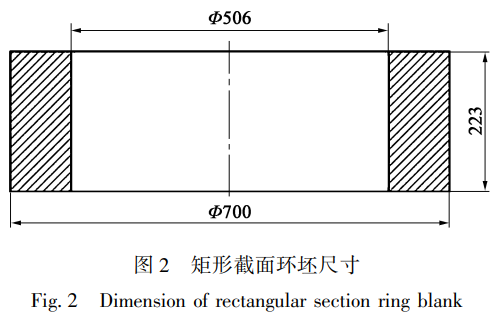

分析其形状特点可知,该环件两凹槽形状不对称、壁厚相比于外径尺寸较小,属于薄壁复杂异形环件,为了减少材料的切削浪费、保留外表面金属流线以提高使用性能,考虑采用近净轧制的方法成形。由于该环件有3处台阶,且壁厚较小,为了保证获得所需的截面形状,变形量设计不能过小,选择轧制比为2.5,然后根据体积不变原则,计算得到矩形截面环坯尺寸如图2所示。

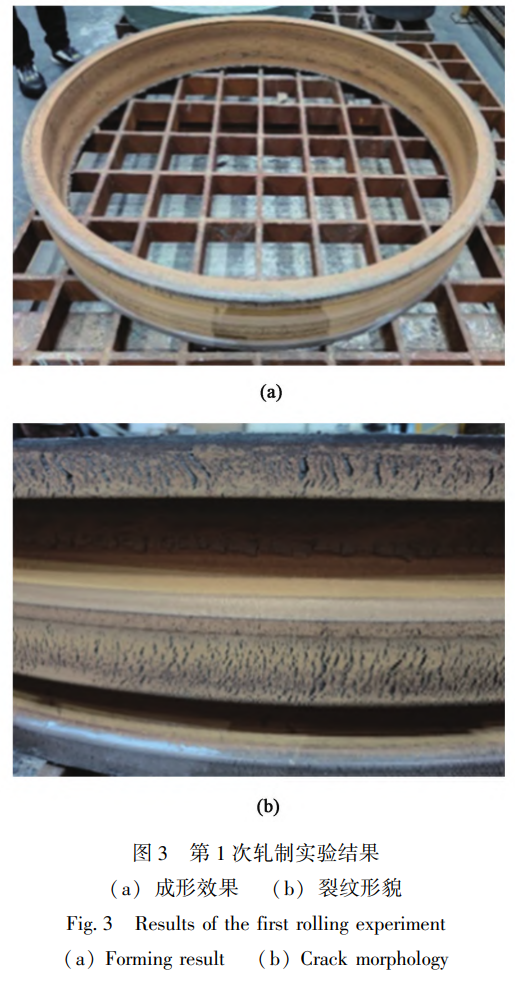

初步确定轧制方案后,开展第1次轧制实验,最终得到的环件如图3所示。该TC4钛合金异形环整体成形效果较好,各台阶均充填完全,然而冷却后发现环件外台阶表面出现明显裂纹。

2、钛合金机匣环件轧制成形开裂分析

2.1 有限元建模

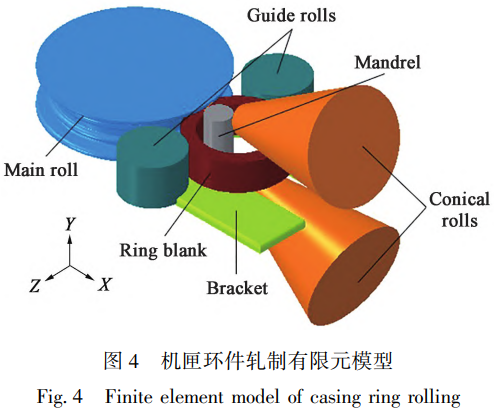

为了更好地分析环件外台阶表面开裂的原因,结合第1次轧制实验的工艺参数,采用ABAQUS/Explicit程序建立了该TC4钛合金异形环件轧制过程的三维有限元模型。关键建模方法如下:

(1)各轧辊尺寸、芯辊进给速度、驱动辊转速等参数均与第1次轧制实验一致;轧辊与环件之间的接触采用库仑摩擦类型,摩擦因数为0.3;导辊的随动和锥辊的后退运动由VUAMP子程序控制,确保轧制过程的稳定性。

(2)有限元模型中环件材料为Ti-6Al-4V,初轧温度为950℃,相关材料参数参照文献[8]。

(3)所有轧辊均设置为刚体,环坯设置为可变形体,并采用C3D8RT八节点热耦合六面体单元划分环坯网格;使用自适应网格技术和沙漏控制技术提高环坯网格质量和模型计算效率,并通过质量缩放技术提高计算速度,缩放因子取400;仿真算法采用动态显式步长,以避免隐式算法在求解这类非线性大变形问题时会出现的计算不收敛问题。

建立的三维热力耦合有限元模型如图4所示,关键参数如表1所示。

表 1 轧制关键参数

Tab.1 Key rolling parameters

| Parameters | Value |

| Main roll diameter Dd/mm | Φ1060 |

| Mandrel diameter Dm/mm | Φ180 |

| Main roll angular velocity ω/(rad·s⁻¹) | 1.32 |

| Mandrel feed speed v/(mm·s⁻¹) | 0.8 |

| Coulomb friction factor | 0.3 |

| Convection coefficient/(W·m⁻²·℃⁻¹) | 20 |

| Thermal emissivity/(W·m⁻⁴·℃⁻¹) | 0.6 |

| Contact heat conductivity/(W·m⁻¹·℃⁻¹) | 4000 |

| Initial temperature of ring blank/℃ | 950 |

| Roll temperature/℃ | 80 |

| Ambient temperature/℃ | 20 |

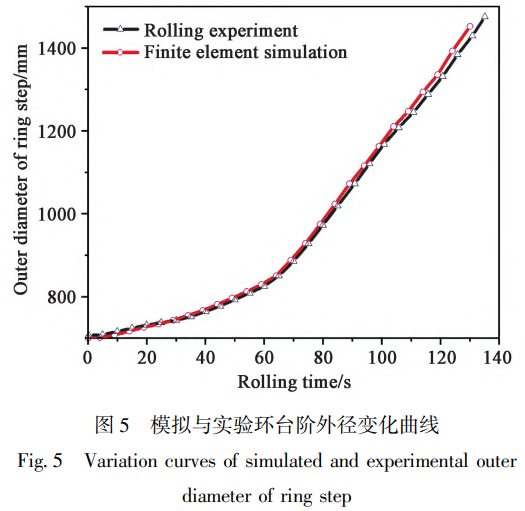

提取模拟的环台阶外径变化曲线,并与第1次轧制实验的数据做对比,对比情况如图5所示。两者的台阶外径变化趋势基本一致,前65s主要进行台阶填充,金属流动以径向和轴向为主,外径增长较慢;截面形状成形后,金属流动以周向为主,环件外径迅速增大。轧制结束后实验值为Φ1475.05mm、模拟值为Φ1452.26mm,相对误差1.55%,说明建立的TC4钛合金异形环件轧制有限元模型能比较精确地模拟实际轧制工况。

2.2 开裂原因分析

环件轧制过程中,在外部载荷、温度等因素的影响下,材料内部的微孔洞、微裂纹逐渐长大并相互连接,最终形成宏观裂纹。接下来将结合有限元模拟结果,从宏观上简要分析该TC4钛合金环件开裂的原因,为后续工艺优化提供指导。

2.2.1 温度状态分析

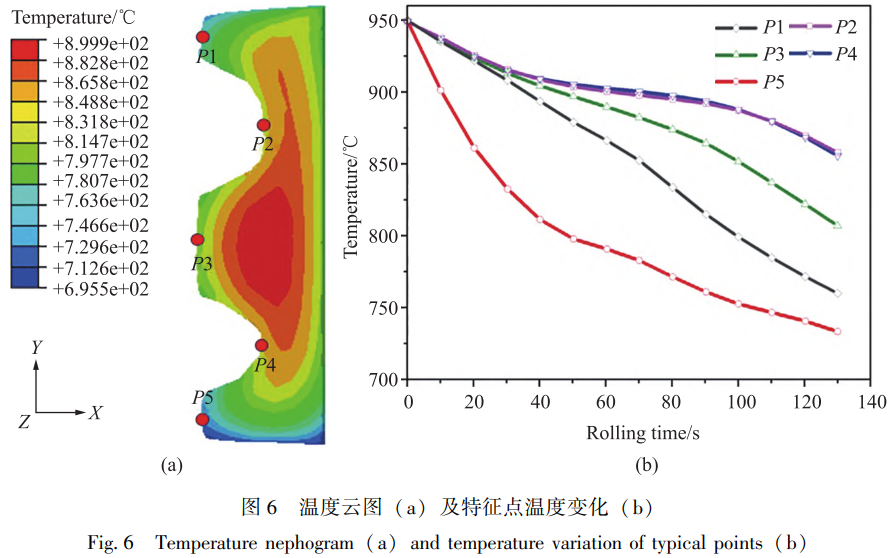

轧制结束后环件的温度云图及外表面5个特征点(P1~P5)温度随轧制时间的变化曲线如图6所示,可以看到温度从心部到内外表面逐渐降低,外表面上,凹槽处的温度最高,约为855℃;中间台阶处温度在800~810℃;上台阶温度约为760℃;下台阶温度最低,仅730℃。这是因为在轧制过程中环件上下端面与空气和底部托板接触面积较大,有大量热量通过传递和对流换热的方式散失;而凹槽处始终与驱动辊接触,摩擦和变形都会产生热量,因此温度下降不多。TC4是一种典型的(α+β)双相钛合金,而钛α相向β相的同素异构转变温度为882℃,因此该环件的力学性能表现与轧制过程中的温度变化情况密切相关。该环件的初轧温度为950℃,处于两相区的较高温度范围,此时组织中β相含量较高,由于β相为体心立方结构,具有较高的堆积能和丰富的滑移系,同时较高的温度也促进了位错运动及晶界的滑移和扩散蠕变能力、增强了合金的软化作用,因此这个温度下TC4钛合金具有良好的塑性。随着温度的下降,β相含量减少,α相含量增加,塑性性能降低。轧制结束后上下台阶外表面温度仅有750℃左右,合金组织以密排六方结构的α相为主,变形抗力较大,因此在大的变形量下容易发生开裂。

2.2.2 应力状态分析

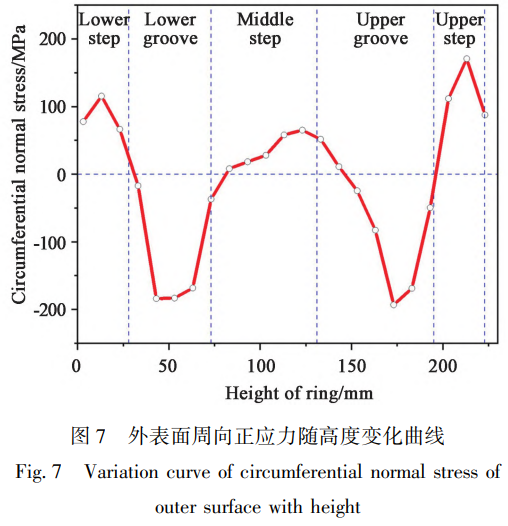

图7是台阶填充阶段某时刻环件外表面周向正应力随高度的变化曲线,正值表示拉应力,负值表示压应力。可以看到,3个台阶外表面均受到拉应力作用,其中上下两个台阶的应力值较大,而凹槽处以压应力作用为主。这是由于在轧辊的连续挤压作用下,环件金属一方面沿径向和轴向流动形成台阶,一方面沿周向流动扩径,台阶在长大过程中不受到驱动辊的挤压,作为金属流入的一方,在拉伸力的影响下成形台阶并扩大外径。而凹槽处一直受到驱动辊和芯辊的挤压,同时金属向两端台阶流动时存在一定阻力,这种阻力反过来影响凹槽处的金属,因此总体表现为压应力。从应力状态分布来看,台阶外表面的周向拉应力是产生裂纹的直接原因,在这一“撕裂”作用下,宏观裂纹首先在应力较大处出现,随后沿纵向扩展,这与图3b所示的裂纹形貌一致;而凹槽主要受到压应力作用,相对比较安全,不容易发生开裂。

2.2.3 变形状态分析

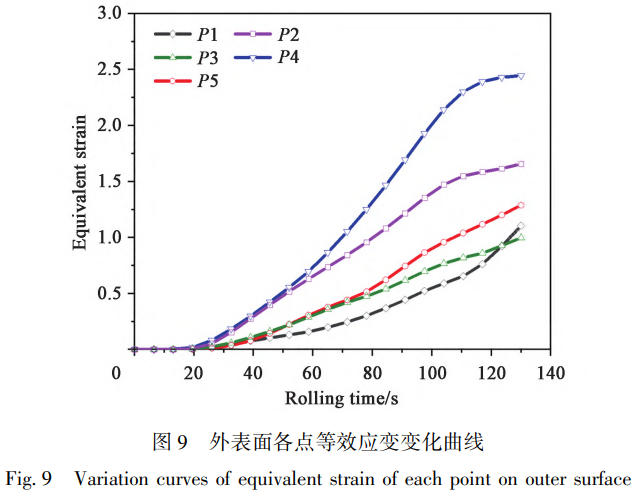

在塑性变形中,裂纹的出现通常被认为是材料的损伤逐渐累积造成的结果,损伤情况可以通过塑性应变的累积值体现,同时受加工条件,如温度、应变速率等影响,当超过某一临界应变值时便出现宏观裂纹,即变形量越大,越容易发生开裂。表2是环件台阶和凹槽部分的壁厚变形量,图8所示是轧制结束后环件径向孔型的等效应变云图,提取外表面P1~P5特征点的等效应变随轧制时间的变化曲线,如图9所示。可以发现,凹槽处的塑性应变明显大于台阶处,因为凹槽处始终与驱动辊和芯辊接触,其变形量等于芯辊的进给量,而台阶处在未完全成形前不受到驱动辊的作用,处于自由生长阶段,变形量远小于凹槽处。然而,虽然凹槽处变形量较大,但在压应力作用下并未超过开裂的临界应变值;而台阶处受到拉应力作用,有利于裂纹的萌生,因此较小的变形量下就出现了裂纹,这说明变形量对损伤开裂的作用效果还受到应力状态的影响。

表 2 壁厚变形量

Tab.2 Wall thickness deformation

| Part | Absolute value/mm | Relative value/% |

| Step | 44.5 | 45.9 |

| Groove | 74.5 | 76.8 |

2.2.4 开裂综合原因分析

综上所述,轧制结束后环件外表面台阶处开裂是多方面影响的结果。温度下降和变形量过大是导致开裂的主要原因,但变形量对开裂的作用效果还受到应力状态的影响,即周向拉应力促进了裂纹的产生,压应力则抑制了裂纹的产生。

3、钛合金机匣环件轧制成形工艺优化

从上述分析可知,影响开裂的主要因素为温度、变形量和应力状态,而轧制过程中,应力较难调控,因为环件需在轧制时被锻透,必须保证轧制力达到要求;变形量过小则难以保证异形环件复杂截面形状的成形。因此本文主要从控温角度入手,即减少环件在轧制时的散热,使其温度始终保持在热加工窗口内,实际工艺中最直观的方法是采取轧辊预热、使用保温涂层等一系列保温手段。保温涂层本质是减少了环件与空气的对流换热,测量有无保温涂层两种情况下环件冷却同一段时间的温度变化差异,得到有保温涂层时的等效热对流系数为17.8W·(m2·℃)-1,将等效热对流系数代入后续的模拟中。

要实现控温,首先要确定目标温度范围。由于该TC4钛合金环件轧制工艺应变速率较低,参考[9]~文献[11],应变速率在0.01~0.1s-1时TC4钛合金的适宜热加工范围一般在800~1000℃,为保证不发生开裂,规定轧制结束后外台阶最低温度不小于800℃。

3.1 工艺参数优化分析

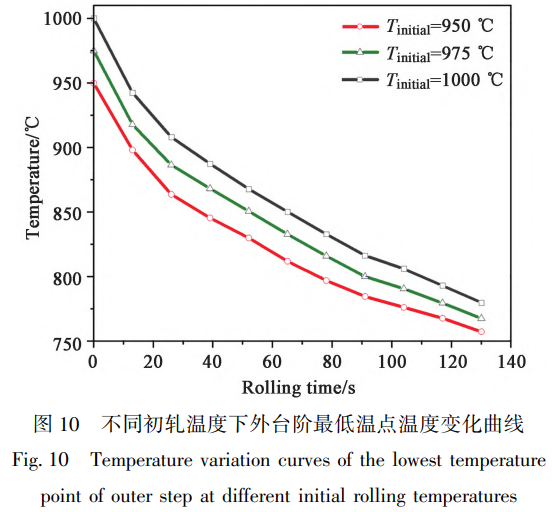

调控工艺参数能直接改变环件轧制过程的温度分布和变形状态,接下来主要探究初始轧制温度与芯辊进给速度对环件温度场和应力场的影响,以求通过优化工艺参数改善外台阶开裂情况。分别选择950、975与1000℃这3个初轧温度Tinitial和0.8、1.0与1.2mm·s-1这3个芯辊进给速度进行模拟。图10所示是不同初轧温度下外台阶最低温点温度变化情况,曲线变化趋势基本一致,但随着轧制的进行温差逐渐减小,开始轧制时温差为25℃,而轧制结束时温差为12℃左右,这是因为高温在单位时间内下降的幅度比低温大,轧制时间越久,终锻温度差别越小。初轧温度为1000℃时终锻温度仍只有780℃,而继续增高初轧温度会产生其他负面影响,如微观组织全部转变为β相而导致晶粒异常粗大等,因此对于该TC4钛合金外沟槽机匣环件,通过提高初轧温度来抑制开裂的效果有限。

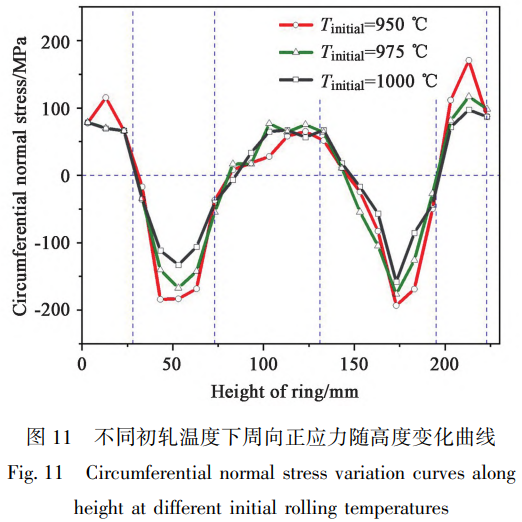

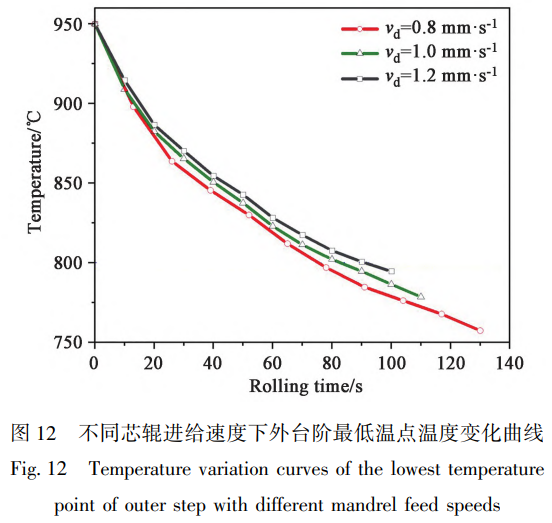

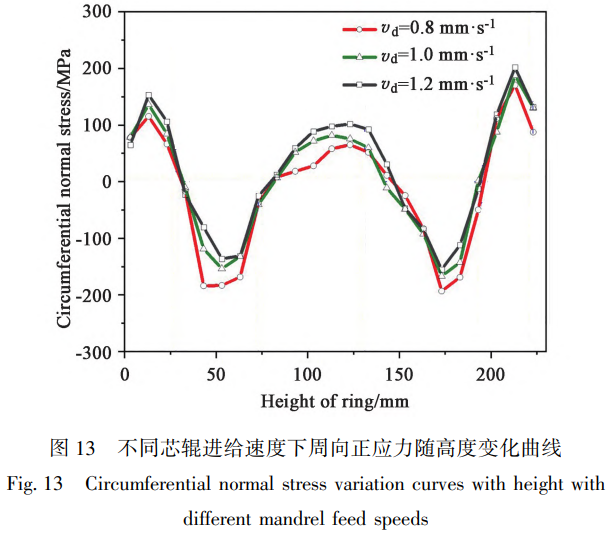

图11所示是3个初轧温度下某时刻环件外表面周向正应力随高度变化曲线,随着温度升高,金属流动性增强,变形抗力减小,但周向应力值减小幅度不大,这是因为台阶填充阶段金属以径轴向流动为主,只有少部分沿周向流动使环外径缓慢增长,因此提高初轧温度对周向拉应力引起的开裂影响不显著。图12和图13所示分别是不同芯辊进给速度vd下环件外台阶最低温点温度变化曲线和外表面周向正应力随高度变化曲线,从图12可知,芯辊进给越快,轧制时间越短,热量流失的也就越少,且增大变形速率能增加变形产热,进一步减缓温度下降;然而另一方面,提高芯辊进给速度将增加环件的变形速率和台阶处的拉应力值,这会导致开裂的临界应变减小,反而增大开裂的风险。此外芯辊进给速度过大还会加剧环件振动,可能导致轧制失稳,因此实际工艺中通常不采用增大芯辊进给速度的方法优化开裂问题。

3.2 工艺流程优化分析

由以上模拟结果发现,仅通过优化工艺参数难以完全消除环件外表面开裂的隐患,因此进一步考虑采用多火次成形的工艺方法,火次间重新加热。这种工艺方法有3个优点:首先能通过灵活调整轧制时间保证温度始终在要求范围内,同时还能减小每火次轧制变形量,有效预防开裂;其次火次间重新加热可消除加工硬化和残余应力,恢复材料的延展性,降低变形抗力,允许更大累积变形量;最后在合理控制回炉加热的温度与时间的前提下,多火次成形能提供更高的热激活能,促进再结晶,使晶粒更加细匀化。而从高效节能的角度考虑,轧制火次越少越好,所以每火次的目标同样为轧制结束后外台阶最低温度不小于800℃。

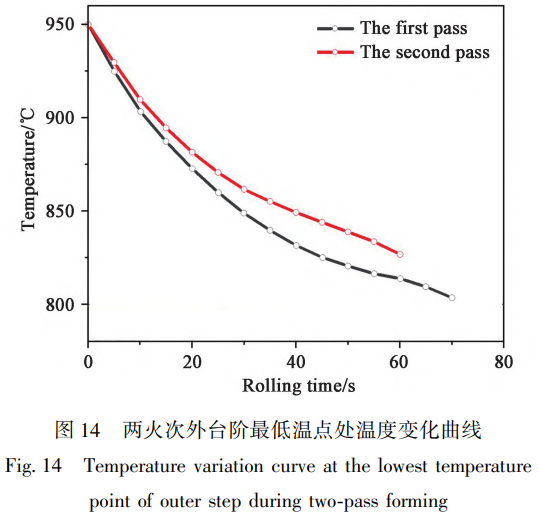

由图10可知,在初轧温度为950℃、芯辊进给速度为0.8mm·s-1的条件下,当轧制时间大于75s时,最低温度将低于800℃,因此将第1火次的轧制时间设定为70s,轧制结束后,将第1火次的模拟结果继承到新的模型中,环件温度重新设定为950℃,进行第2火次的模拟,第2火次轧至外径达到目标尺寸。提取两火次的外台阶最低温点温度变化曲线如图14所示,第1火次结束后为803℃、第2火次结束后为827℃,均达到温度要求。从模拟结果看,第2火次结束后最低温度高于800℃,不需要再设计第3火次加工,两火次成形已经能满足温度要求。

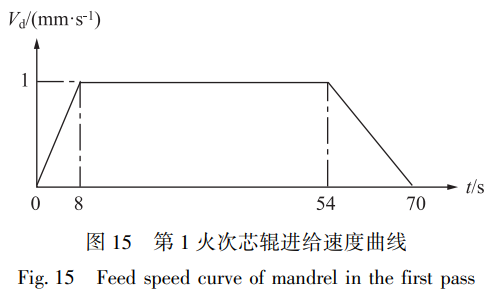

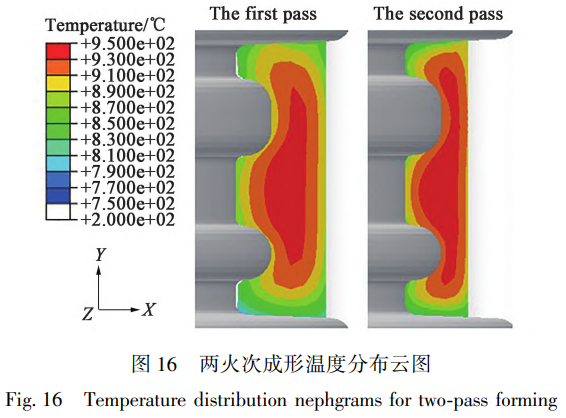

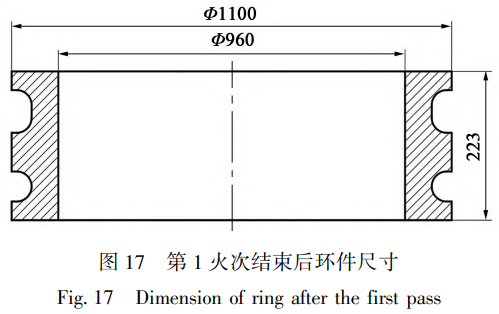

而从图5可以看出,按照原有芯辊进给参数,到70s时环件外径仅为Φ900mm,这将导致第2火次的变形量过大,增加开裂风险。为了平衡两个火次的轧制变形量,适当增大第1火次的芯辊进给速度,使得轧制结束时环件外径达到Φ1100mm,基于此设计的芯辊进给速度曲线如图15所示。第2火次工艺参数不变,最终得到两火次模拟的温度分布云图如图16所示,可以看到两火次成形能有效提高外表面终锻温度。

基于上述模拟分析,将工艺方案修改为两火次轧制,第1火次主要成形台阶,将图5所示矩形截面环坯轧制成如图17所示的异形预轧坯,然后对环件重新加热保温,进行第2火次轧制,该火次环件主要进行扩径,外径达到目标值后停止。具体参数如表3所示。

表 3 两火次成形工艺参数

Tab.3 Process parameters of two-pass forming

| Parameters | The first pass | The second pass |

| Rolling time/s | 70 | 60 |

| Mandrel feed speed v/(mm·s⁻¹) | 1.0 | 0.8 |

| Initial temperature of ring/℃ | 950 | 950 |

3.3 工艺优化轧制试验

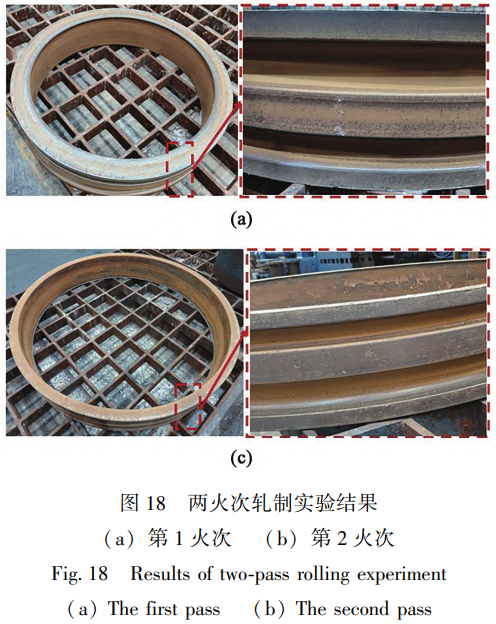

按照新的工艺方案进行两火次轧制实验,最终得到TC4钛合金机匣环件如图18所示。可以看出环件成形效果比较好,台阶外表面基本不再出现裂纹,证明两火次成形的方案能满足工艺要求,达到抑制开裂的目的。

4、结论

(1)针对TC4钛合金双沟槽截面机匣环件轧制成形时外台阶表面容易开裂的缺陷,从环件的温度状态、应力状态和变形状态3个方面进行分析,发现温降和变形量过大是导致开裂的主要原因,但变形量对开裂的作用效果还受到应力状态的影响。

(2)从控温的角度出发,首先分析了初轧温度和芯辊进给速度对损伤开裂的影响,结合有限元模拟发现仅通过优化工艺参数难以完全消除开裂隐患,之后以每火次外表面终锻温度高于800℃为优化目标,提出多火次成形的工艺优化方法。

(3)通过轧制实验证明了两火次成形能抑制环件外表面裂纹的产生,提高TC4钛合金机匣环件的产品质量。

参考文献:

[1]华林, 黄兴高, 朱春东. 环件轧制理论和技术 [M]. 北京:机械工业出版社, 2001.

[2]郭良刚, 杨合, 邸伟佳, 等. TC4 钛合金薄壁带筋锥形环辗 轧充填规律 [J]. 航空学报, 2015, 36 (8): 2798-2806.

GUO Liangang, YANG He, DI Weijia, et al. Filling rules in thinwalled and ribbed conical ring rolling for TC4 titanium alloy [J]. Acta Aeronautica et Astronautica Sinica, 2015, 36 ( 8): 2798 - 2806.

[3]叶宁, 王龙祥, 王建国, 等. TC4 合金斜Ⅰ型截面环件轧制 工艺研究 [J]. 精密成形工程, 2024, 16 (6): 77-83.

YE Ning, WANG Longxiang, WANG Jianguo, et al. Rolling process of TC4 alloy oblique I-shaped section rings. [J]. Journal of Netshape Forming Engineering, 2024, 16 (6): 77-83.

[4]伍世天, 徐雪峰, 范玉斌, 等. 多曲率截面 TC4 钛合金超塑 性胀形工艺 [J]. 塑性工程学报, 2023, 30 (2): 41-47.

WU Shitian, XU Xuefeng, FAN Yubin, et al. Superplastic bulging process of TC4 titanium alloy with multi-curvatures section[J]. Journal of Plasticity Engineering, 2023, 30 (2): 41-47.

[5]张博, 陈学文, 白荣忍, 等. Ti6Al4V 钛合金高温损伤模型 及损伤机理 [ J]. 材料热处理学报, 2022, 43 ( 9): 186 - 192.

ZHANG Bo, CHEN Xuewen, BAI Rongren, et al. Damage model and damage mechanism of Ti6Al4V titanium alloy at high temperature. [J]. Transactions of Materials and Heat Treatment, 2022, 43 (9): 186-192.

[6] LIU R G, WANG B Y, HU S S. Damage behaviour and GTN parameter analysis of TC4 powder metallurgy titanium alloy during hot deformation [J]. Archives of Civil and Mechanical Engineering, 2023, 23 (3). DOI: 10. 1007 / s43452-023-00708-5.

[7] FENG R, CHEN M H, XIE L S. Unified thermomechanical model of Ti-6Al-4V titanium alloy considering microstructure evolution and damage fracture under different stress state [J]. International Journal of Material Forming, 2023, 17 ( 1). DOI: 10. 1007 / s12289-023-01799-4.

[8] 郭良刚, 陈建华, 杨合, 等. TC4 钛合金锥形环热辗轧应变 及温度场对轧辊尺寸的响应规律 [ J]. 航空学报, 2013, 34 (6): 1463-1473.

GUO Lianggang, CHEN Jianhua, YANG He, et al. Response rules of strain and temperature fields to roll sizes during hot rolling process of TC4 titanium alloy conical ring [ J]. Acta Aeronautica Sinica, 2013, 34 (6): 1463-1473.

[9]黄冲. TC4 钛合金热变形性质研究和型材轧制工艺仿真模拟[D]. 沈阳: 东北大学, 2019.

HUANG Chong. Study on the hot deformation behavior of TC4 Ti- tanium alloy and simulation of profile rolling process [D]. Shenyang: Northeastern University, 2019.

[10] 易宗鑫, 李小强, 潘存良, 等. 等轴细晶 TC4 钛合金应变补 偿本构关系及热加工图的研究 [ J]. 材料导报, 2021, 35 (18): 18146-18152.

YI Zongxin, LI Xiaoqiang, PAN Cunliang, et al. Study on strain compensated constitutive relation and hot processing map of equiaxed fine-grained TC4 titanium alloy [ J ]. Materials Review, 2021, 35 (18): 18146-18152.

[11] 肖寒, 丁平, 张宏宇, 等. TC4 钛合金 EB 炉扁锭高温压缩 变形行 为 和 热 加 工 图 [ J]. 材 料 热 处 理 学 报, 2021, 42 (4): 175-182.

XIAO Han, DING Ping, ZHANG Hongyu, et al. High-temperature compression deformation behavior and hot processing map of TC4 titanium alloy EB furnace flat ingot [J]. Transactions of Materials and Heat Treatment, 2021, 42 (4): 175-182.

(注,原文标题:TC4钛合金双沟槽截面机匣环件轧制成形开裂分析与工艺优化)

tag标签:TC4钛合金,航空发动机构件,TC4异形环件轧制