发布日期:2025-11-10 20:24:18

细长轴在机械连接、传动及精密配合等领域应用广泛。其车削加工时,由于线速度较低,且其长径比较大,支撑刚度较低。在切削力作用下易于发生弯曲变形。这一变形在钛合金、高温合金等难加工材料的细长轴加工变形尤为突出,往往导致被加工零件表面质量难以达到预期精度要求。

针对细长轴车削易产生振动与变形的问题,研究人员从装夹方式、走刀方式以及振动监测等方面展开了改进,不断提高细长轴车削质量。在装夹工艺方面,常用消除振动的方法有,通过添加阻尼器以增强系统阻尼特性[1];或者在细长轴两端添加钢丝垫,实现变形调节[2];将轴向切削力改为拉力,改善受力状态等[3-4]。BERI B 等[5]提出了一种基于机床尾座,在细长轴末端施加三种不同的轴向激励改变轴向刚度来提高车削稳定性。在辅助支撑方面,祝升亮等[6]对长度为 6 110 mm 的 TC11 钛合金细长轴车削加工工艺进行优化,采用“卡盘夹紧+中心架固定”的装夹方式,成功满足了零件外形尺寸精度和表面质量要求。有些学者提出了水射流自动补偿技术,通过将喷嘴与刀具同轴安装,利用水射流冲击力与刀具径向力相互抵消,显著提高了细长轴直线度,降低了零件表面粗糙度[7]。苗新刚等[10]建立了细长轴切削加工变形补偿模型,验证辅助支撑对提高加工精度的重要性。吴展遥等[11]通过实验结果表明:水射流辅助支撑车削细长轴可以使其中间位置处平均表面粗糙度由 7.987 μm 降低到 3.099 μm,端点位置处平均表面粗糙度由 6.759 μm 降低到 2.811 μm。徐文君等[12]将超声振动车削技术运用到 6061 铝合金细长轴加工过程中,细长轴表面质量稳定性较好。

郭东升等[13]探究了超声振动车削中刀具振动频率、振幅和切削速度这 3 个参数对切削力的影响。王栋梁等[14]使用聚晶立方氮化硼刀具对精密液压滑阀阀芯进行了轴向超声振动车削试验,揭示了进给量对切削温度、切削力、表面粗糙度与切屑形貌的影响规律。柴宁生等[15]采用正交试验和控制变量法对 316L 材料进行了轴向超声振动车削试验研究,探究了超声振动车削三要素与振幅对切削温度与切削力的影响规律。李会文等[16]人将超声振动引入 Ti6Al4V 钛合金的普通车削加工,结合有限元仿真技术探究超声振动对 Ti6Al4V 钛合金车削加工效果的影响。彭振龙等[17]开展了钛合金 Ti6Al4V 的高速车削试验,分析了高速超声振动切削技术对钛合金 Ti6Al4V 表面完整性和已加工表面耐磨损性能的影响,进而为钛合金 Ti6Al4V 的高质量加工提供理论支撑。王立强[18]研究了加工过程中切削温度随切削参数和超声振幅的变化规律。王进等[19]基于等效热—力载荷建立了 Ti6Al4V 合金超声振动车削三维有限元模型,通过数值计算确定了力—热载荷分布形状、强度在超声振动切削中的变化规律。李柏林等[20]进行普通磨削加工与纵扭超声磨削加工氧化锆陶瓷表面的测力实验。高绪寅等[21]采用较大的铣削宽度和进给量,切削效率较高.建立了插铣加工钛合金整体叶轮流道的仿真模型。王伟等[22]研究了铣削用量对铣削激光增材制造钛合金的铣削力的影响,建立了铣削激光增材制造 (selective laser melting, SLM ) TC4 钛合金的仿真模型。

为验证超声振动车削技术对 TC4 钛合金细长轴主切削力的影响规律,本课题通过有限元仿真技术分析了超声参数对 TC4 钛合金材料切削力的影响规律;在对细长轴车削受力分析的基础上,选用长度为 300 mm直径为 10 mm 的 TC4 钛合金细长轴为研究对象,分析了其切削力在超声振动车削影响下的变化规律。

1、TC4 钛合金切削建模

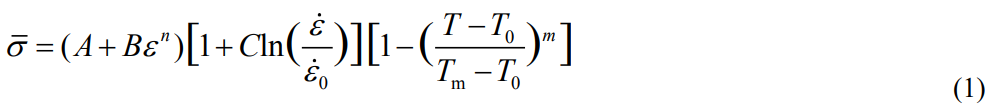

金属的切削过程是一个涉及多学科(包括弹、塑性力学,热力学,化学,机械动力学以及摩擦力学等)、多领域的复杂非线性热-力耦合过程[17]。在对钛合金切削仿真过程中,通常是建立 Johnson-Cook 本构方程,该模型揭示了钛合金在切削过程中各变量之间的关系。有实验表明,超过 90%的机械能会在加工过程中转化为热能,并以温度升高的形式在切屑、切削刀具和加工表面表现出来。因此,该过程被视为是一个多输入多输出的生热系统,其过程主要涉及由剪切变形和摩擦引起的复杂热机械载荷。具体形式为

式中:σ为有效屈服应力;ε为材料应变率;T为当前切削温度;Tm为材料熔化温度;T0为室温;ε0为参考应变率;ε为等效塑性应变率;A为材料屈服强度;B为应变;C为应变敏感率;n为硬化系数;m为热 软化参数。TC4钛合金本构模型参数及物理和热力学性能参数见表1。

表 1 TC4 钛合金本构模型参数及物理、热力学性能参数 [17]

| 参数 | 取值 |

| A /MPa | 1098 |

| B /MPa | 1092 |

| n | 0.93 |

| C | 0.014 |

| 等效塑性应变率相关参数 | 1.1 |

| T₀ /℃ | 20 |

| Tₘ /℃ | 1680 |

| 参考应变率相关参数 | 1 |

| 线膨胀系数 α /℃⁻¹ | 8.6×10⁻⁶ |

| 比热容 c /(J/kg/℃) | 580 |

| 密度 ρ /(kg/m³) | 4.43×10³ |

| 弹性模量 E /MPa | 1.138×10⁵ |

| 泊松比 ν | 0.342 |

| 热导率 η /(W/m・℃) | 7.3 |

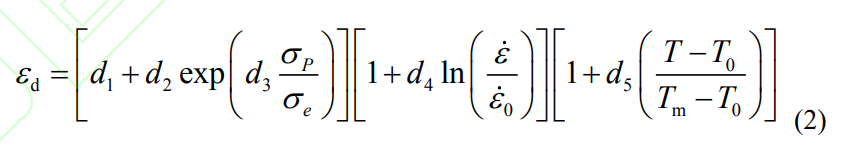

采用综合考虑应变硬化、应变率硬化和热软化效应的失效准则能更好地阐述工件与刀具相互作用表面 之间的裂纹生长行为,所以在本文中采用Johnson-Cook失效准则进行仿真。具体表达式为

式中:εd 为失效应变;σp为主应力平均应力;σε为Mises应力;d1~ d5为分离参数。

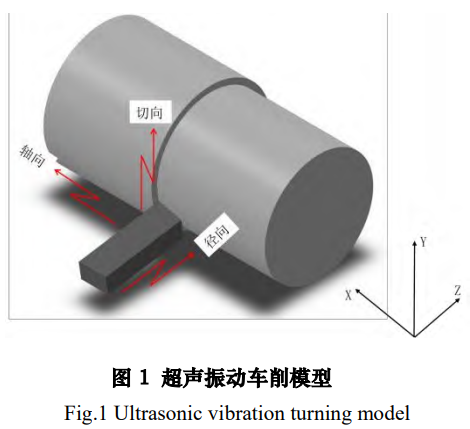

根据确定好的加工参数进行模型装配,如图1所示。为提高仿真速率,将装配体模型划分为切削区域、 工件基体以及刀具3个网格区域。切削区域作为切削变形的主要区域,需要对其进行网格细化;而工件基 体基本不涉及受力分析,所以该区域网格尺寸较大;仿真过程不考虑刀具磨损,可将其设为刚体模型。

2、切削力对比分析

2.1 超声频率对切削力的影响

在车削过程中,切向切削力最大,在对切削性能进行研究时,通常将该力作为主切削力进行分析。超 声振动车削是在刀具不同切削方向施加超声波振动,车削过程如图 1 所示。根据超声波种类的不同,可以 分为一维超声振动车削、二维超声振动车削和三维超声振动车削。

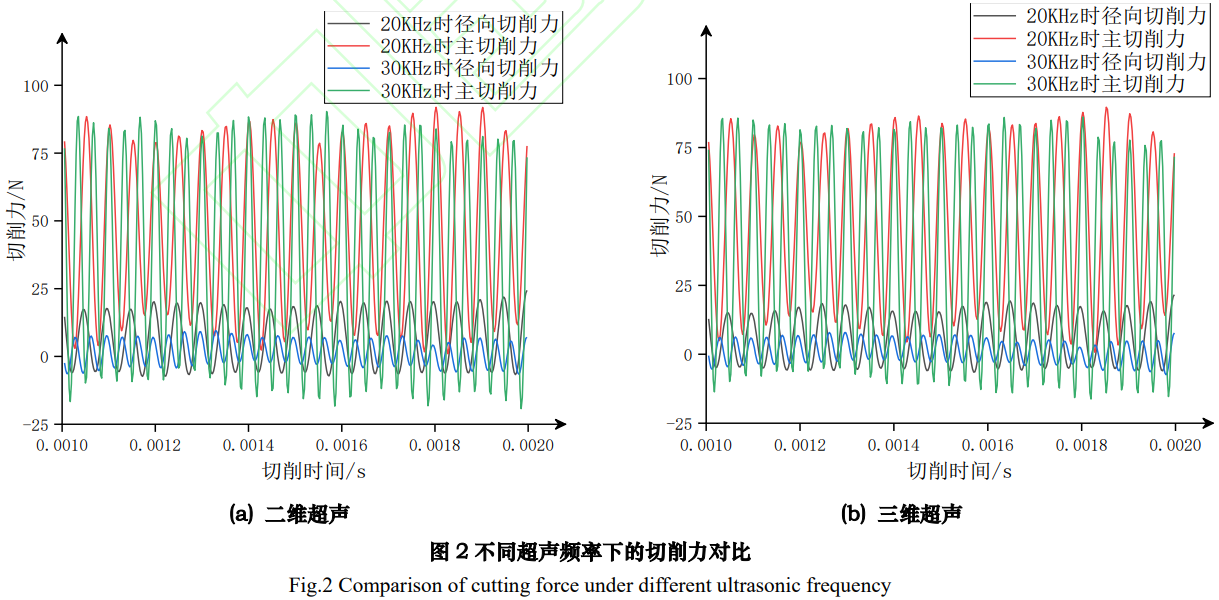

将二维超声振动车削和三维超声振动车削的超声频率分别设置为20 kHz和30 kHz,在稳定切削阶段所 得的主切削力和径向切削力变化曲线如图2所示。在超声振动的作用下,刀具与切屑可实现周期性接触和 分离,所以切削力会随着超声振动周期实现周期性变化;随着切削深度不断增加,切削力也随之增大;在0.00158 s时,前刀面与切屑之间的摩擦发生逆转,使得切削力反方向变化;在刀具与切屑分离时,刀具不 做功,切削力会突变为0。在相同的超声频率下,主切削力和径向切削力变化同相位;当超声频率由20 kHz增大到30 kHz时,在相同时间内刀具振动次数增加,切削力变化频率快。从图2a观察到,二维超声振动车 削时,超声频率为30 kHz时主切削力变化幅度宽大于20 kHz,且最大值峰值差别不大,分别为90.34 N和91.89 N。但在相同情况下径向切削力在超声频率为20 kHz时的变化幅值明显大于30 kHz,两者径向切削力 相差14.81 N。同理可得图2b中三维超声振动车削在超声频率为20 kHz和30 kHz时,超声频率对三维超声 振动车削时的主切削力以及径向切削力的作用效果与二维超声振动车削时的变化规律类似。

对比两种超声车削,当超声频率为20 kHz时,二维超声振动车削主切削力和径向切削力的最高与最低 差值为:90.92 N、31.73 N。而三维超声振动车削两者差值则是88.87 N、28.11 N。三维振动车削在提高切 削力稳定性方面优于二维超声振动车削;同理,在超声频率为30 kHz时,也获得同样的结论。

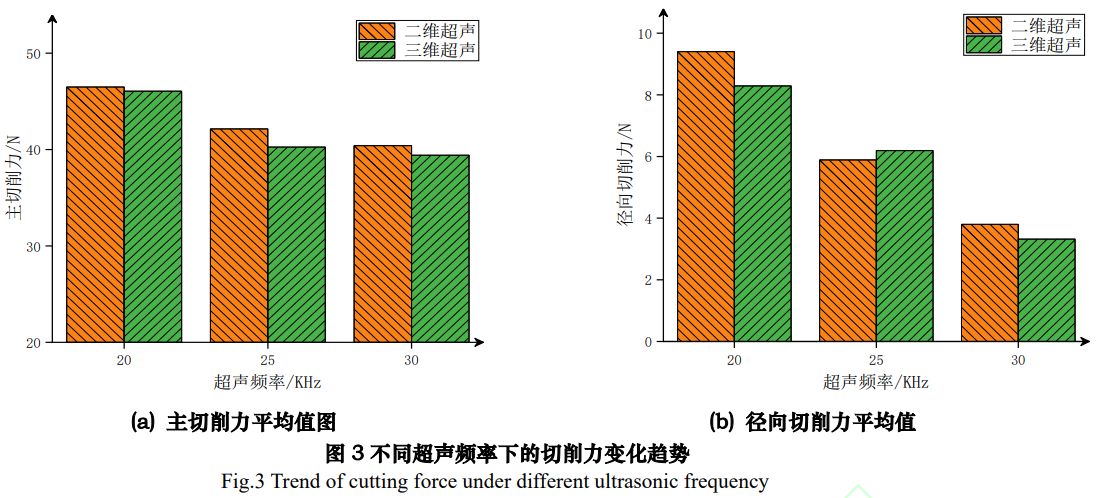

在不同超声频率下,测得主切削力平均值及径向切削力平均值如图3所示。随着超声频率的增大,两 种超声加工方式下的切削力均呈现下降趋势。二维超声振动车削时主切削力由46.49 N减小到40.40 N,三 维超声振动主切削力由46.06 N减小到39.41 N,分别下降了13.1%和14.4%;三组对比试验结果表明,三维 超声振动车削时的主切削力均小于二维超声振动车削,并在超声频率为25 kHz时相差最大。在对径向切削 力分析时可知,随着超声频率的增大,二维超声振动车削和三维超声振动车削的径向切削力分别减小了5.60 N和4.97 N。

当超声频率增大时,刀尖位置的线速度不断增大,完成一个振动周期所需时间变小,占空比的增大是 使得切削力减小的主要原因;而切削力最大值是由于刀具与工件接触时的冲击作用造成的,三维超声振动 由于比二维超声振动多了一个方向上的超声振动,所以在切削过程中摩擦逆转现象更为明显,使得瞬时冲 击力降低。对比两种超声加工方式下的切削力可知,三维超声振动车削在降低切削力方面效果更为显著。

2.2 超声振幅对切削力的影响

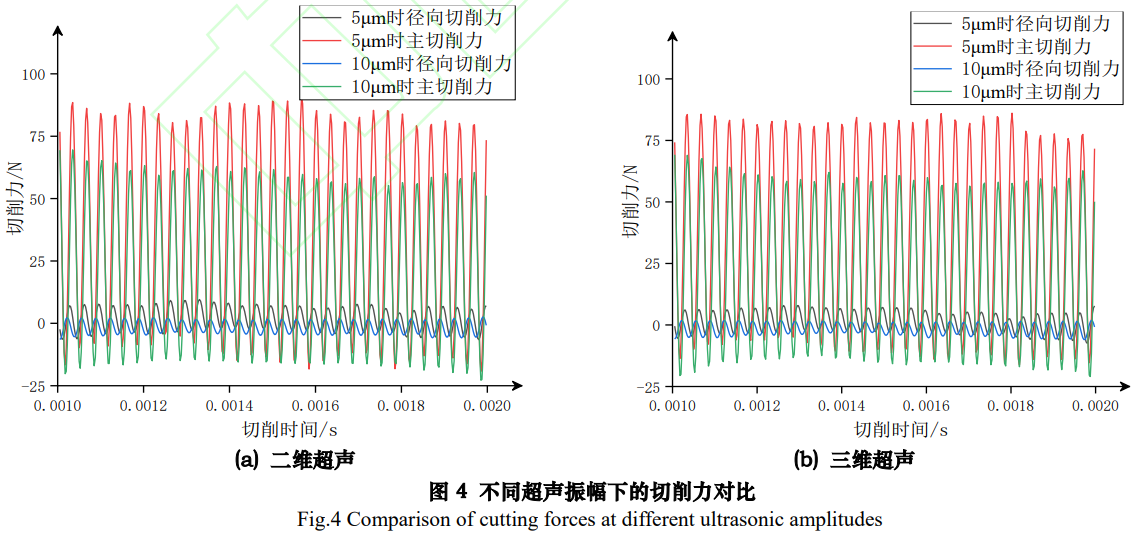

在保持车削参数不变的情况下,超声频率均设置为30 kHz,改变超声振幅,二维超声振动车削和三维 超声振动车削的主切削力和径向切削力变化曲线如图4所示。

二维超声振动车削在超声振幅为5 μm时的主切削力和径向切削力最大值比10 μm时分别大20.80 N、7 N;三维超声振动车削分别大18.81 N、6 N。且无论是二维超声振动车削还是三维超声振动车削,其主切削 力和径向切削力曲线的变化幅度均随超声振幅的增大而减小;超声振幅不会对切削力曲线变化频率产生影 响,但会改变切削力峰值大小以及切削力变化范围。

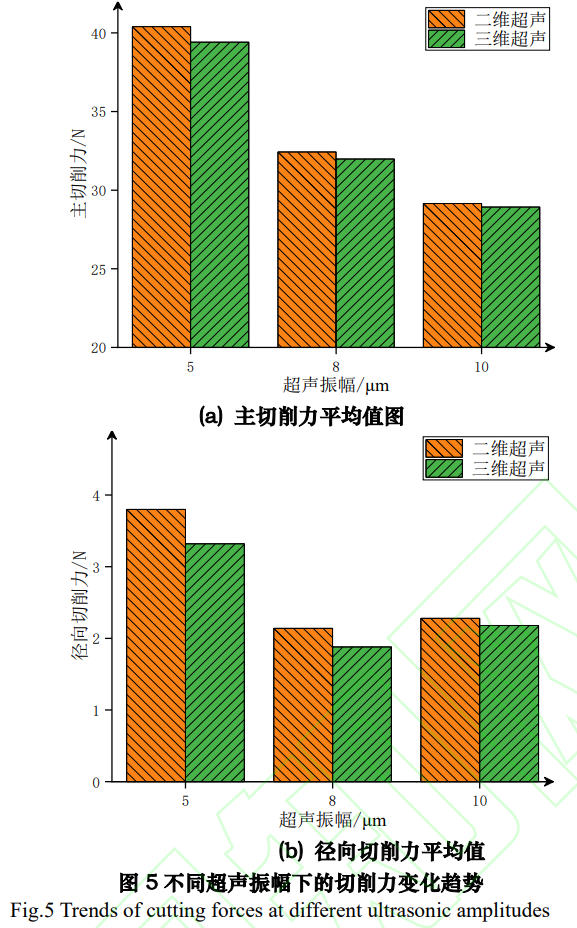

为进一步探究超声振幅对切削力的影响规律,设置超声振幅分别为5、8、10 μm,测得主切削力平均值 及径向切削力平均值如图5所示。从图5a可知,超声振幅对切削力的作用效果与超声频率相似,随着超声 振幅的增大,二维超声振动切削的主切削力分别为:40.40 N、32.43 N、29.15 N,减小了11.25 N,降幅为27.8%;三维超声振动切削的主切削力分别为39.41 N、31.98 N、28.93 N,减小了10.48 N,降幅为26.6%, 三维超声振动车削的主切削力均小于二维超声振动车削。图5b为径向切削力随超声频率的变化规律,在两 种车削方式下,径向切削力均随着超声振幅的增大先减小后增大;三维超声振动车削时的径向切削力均小 于二维超声振动车削,且在超声振幅为5 μm时相差最大。

2.3 切削力结果分析

仿真分析表明,细长轴车削过程中两端稳定性优于中间部分。为了测得较为准确的切削力,选择测量 靠近细长轴近两端切削区域的切削力值。

对比表2的二维超声与三维超声车削的主切削力值。在相同加工参数下,二维超声振动车削产生的主 切削力均大于三维超声振动车削,在切削速度v =25 m/min、进给量f =0.08 mm/r、背吃刀量ap=0.08 mm时 二者最大差值为2.94 N,表明三维超声振动车削可有效降低切削力。

表 2 主切削力实验值对比

| 试验编号 | 二维超声 /N | 三维超声 /N |

| 1 | - | 6.51 |

| 2 | - | 10.34 |

| 3 | - | 10.05 |

| 4 | 9.08 | 11.16 |

| 5 | 10.85 | 11.51 |

| 6 | 8.46 | 10.96 |

| 7 | 8.24 | 10.33 |

| 8 | 7.46 | 9.52 |

| 9 | 19.32 | 22.26 |

在对实验结果进行极差分析后,得到表3、4所示的极差分析结果。在加工过程中,切削力越小,刀具 寿命及加工质量越好,所以在极差分析时极差值越小越好。在二维超声振动和三维超声振动中,切削速度 极差值最小,分别为3.06和2.71。背吃刀量极差值最大,分别为6.29和5.44。由此可得切削参数对主切削 力的影响程度的主次顺序均为:ap> f>v;最优参数水平为:v=15 m/min,f =0.04 mm/r,ap=0.04 mm。

表 3 二维超声振动主切削力极差分析结果

| 项目 | v/ (m/min) | f/ (mm/r) | aₚ/mm |

| K₁ | 32.92 | 28.70 | 27.69 |

| K₂ | 33.63 | 34.18 | 34.40 |

| K₃ | 42.11 | 45.78 | 46.57 |

| k₁ | 10.97 | 9.57 | 9.23 |

| k₂ | 11.21 | 11.39 | 11.47 |

| k₃ | 14.04 | 15.26 | 15.52 |

| 极差 | 3.06 | 5.69 | 6.29 |

| 最优水平 | 20 | 0.04 | 0.04 |

| 主次顺序 | - | aₚ > f > ν | - |

表 4 三维超声振动主切削力极差分析结果

| 项目 | v /(m/min) | f /(mm/r) | aₚ/mm |

| K₁ | 26.90 | 23.83 | 22.43 |

| K₂ | 28.39 | 28.65 | 29.14 |

| K₃ | 35.02 | 37.83 | 38.74 |

| k₁ | 8.97 | 7.94 | 7.48 |

| k₂ | 9.46 | 9.55 | 9.71 |

| k₃ | 11.67 | 12.61 | 12.91 |

| 极差 | 2.71 | 4.67 | 5.44 |

| 最优水平 | 20 | 0.04 | 0.04 |

| 主次顺序 | - | aₚ > f > ν | - |

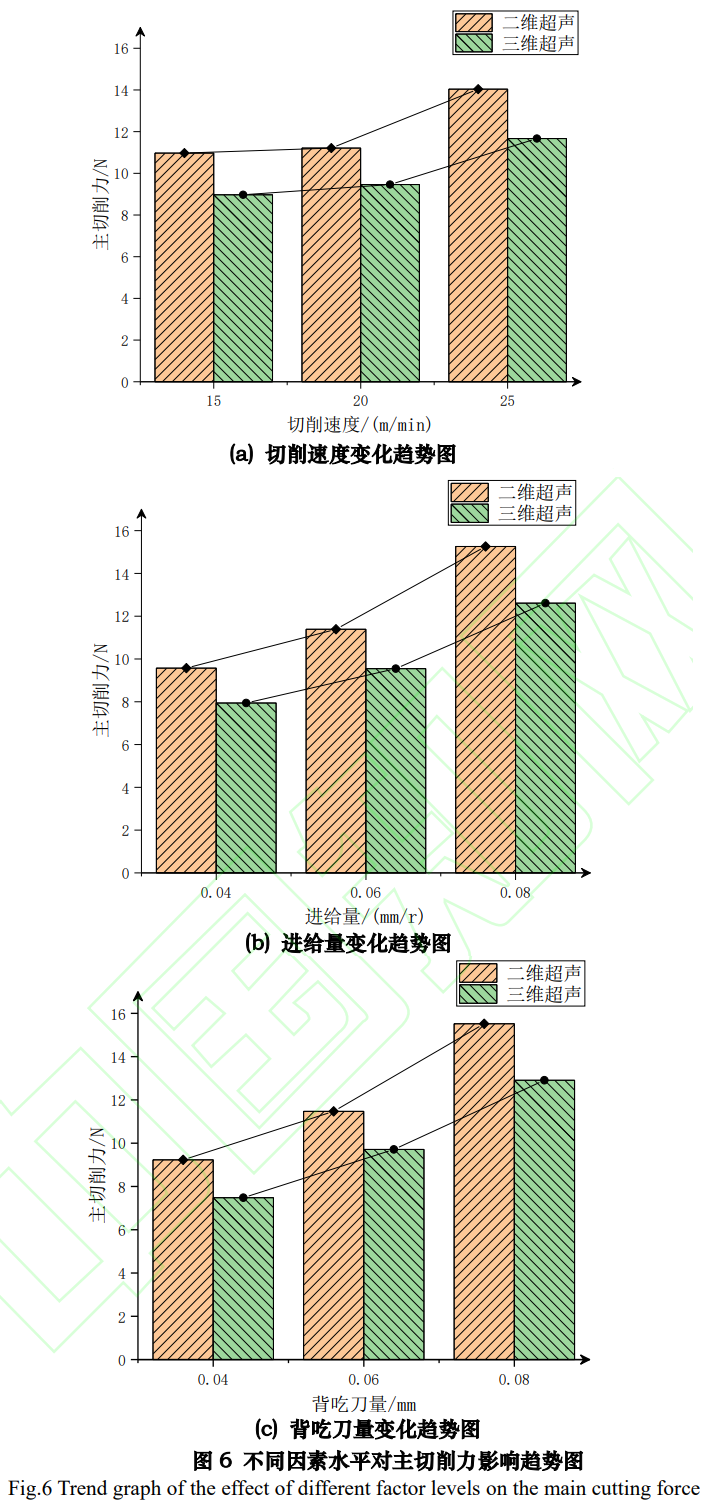

由图6a可知,在切削速度为15~25m/min时,TC4钛合金细长轴的主切削力随切削速度的增大而增大, 两种加工方式下,主切削力变化规律基本相同;图6b则表明主切削力随着进给量的增大而增大;从图6c可知,主切削力与背吃刀量成正相关。通过对比两种加工方式可知,切削参数在一定范围内,两种超声振 动车削主切削力随切削参数的改变趋势基本一致。

3、结语

(1)切削力会随着超声振动周期实现周期性变化。随着切削深度不断增加,切削力随之增大;在一定 位置时,前刀面与切屑之间的摩擦发生逆转,使得切削力反方向变化。

(2)二维超声振动车削时,超声频率为30 kHz时主切削力变化幅值明显大于20 kHz,且最大值相差 不大,分别为90.34 N和91.89 N。但在相同情况下径向切削力在超声频率为20 kHz时的变化幅度明显大于30 kHz,最大径向切削力相差14.81 N。

(3)在超声频率为20 kHz时,二维超声振动车削主切削力和径向切削力变化幅值为:90.92 N、31.73 N, 而三维超声振动车削则为88.87 N、28.11 N。三维振动车削在提高切削力稳定性方面的优势强于二维超声振 动车削;同理,在超声频率为30 kHz时,也可得到相同的作用规律。

(4)在切削速度为15~25 m/min时,TC4钛合金细长轴的主切削力随切削速度的增加而增大,两种加 工方式下,主切削力的变化规律基本相同;图5b则表明主切削力随着进给量的增大而增大;从图5c可知, 主切削力与背吃刀量成正相关。通过对比两种加工方式可知,切削参数在一定范围内,两种超声振动车削 主切削力随切削参数的改变趋势基本一致。

参考文献

[1] 周大勇,周玲,武春燕.普通车床加工细长杆零件的工艺改进[J].设备管理与维修, 2019(19):111-112.

[2] 王南,白意东,王丽,等.基于 BP 神经网络的拉夹逆向车削细长轴切削力预测[J].组合机床与自动化加工技术, 2017(9):66-68.

[3] 喻红中.探析细长杆件车削加工方法[J].时代农机, 2019, 46(7):25-27.

[4] 王建军,张小叶,张文帅,等.轴向拉力对细长轴车削效果影响研究[J]. 机械设计与制造工程, 2023, 52(8):40-44.

[5] BERI B,MESZAROS G,STEPAN G.Machining of slender workpieces subjected to time-periodic axial force: stability and chatter suppression[J].Journal ofsound and vibration, 2021, 504:116114.

[6] 祝升亮,牛蕊东.TC11 钛合金细长杆车削加工工艺分析[J].机电工程技术, 2022,51(2):66-69.

[7] 宋灿,吕彦明,徐看,等.水射流辅助支撑改善细长轴加工中的弯曲变形[J].机械设计与研究,2015, 31(1): 99-101.

[8] 卢晓艳.基于射流支撑的细长轴加工误差补偿设计[J]. 组合机床与自动化加工技术, 2015(9):20-23.

[9] 邓宇锋,吴利明.基于三维移动切削液镜像支撑细长轴加工精度研究[J].机床与液压, 2017,45(17):136-139.

[10] 苗新刚,武美萍,缪小进.水射流主动补偿细长轴切削加工变形[J].机械设计与研究, 2016,32(6):90-93.

[11] 吴展遥,陆正兴.基于水射流自动补偿细长轴加工振动研究[J].机床与液压, 2018,46(2):25-28.

[12] 徐文君,路冬,李卫生,等.细长轴超声椭圆振动辅助车削试验[J].工具技术, 2016,50(11):17-22.

[13] 郭东升,张敏良,赵 森,等. 超声振动车削参数对切削力的影响[J],轻工机械,2019,37(5):29-33,38

[14] 王栋梁,窦建明,彭文,等.轴向超声振动车削液压滑阀阀芯的试验研究[J[,现代制造工程,2020 (1):97-101

[15] 柴宁生,张敏良,史春光,等.超声振动车削 316L 试验研究[J],农业装备与车辆工程,2022, 60(5):116-119

[16] 李会文,皮云云. Ti6Al4V 钛合金超声振动车削加工效果的有限元仿真分析[J],工具技术,2022,56(6):83-88

[17] 彭振龙, 张翔宇, 王刚, 等.钛合金高速超声振动车削表面完整性及耐磨损性能试验研究[J].航空制造技术, 2024, 67(9):30-36,50.

[18] 王立强.铝合金薄壁管件二维超声振动车削温度试验研究[J],辽宁工业大学学报(自然科学版),2024, 44(4): 217- 221

[19] 王进,刘国梁,郑金滔,等.基于等效热—力载荷的 Ti6Al4V 合金超声振动车削表面残余应力场创成机理模拟研究[J],工具技术,2024,58(11):49-56

[20] 李柏林,魏昕,林佳杰.纵扭超声铣磨氧化锆陶瓷的进给方向磨削力及实验研究[J],机械设计与制造,2020 (11): 250-253,257

[21] 高绪寅,姜增辉,王书利,等. 插铣钛合金整体叶轮流道切削力的研究[J],制造技术与机床,2024(6):5-10.

[22]王伟,,金成哲,王俊杰,等. 铣削激光增材制造 TC4 钛合金铣削力的研究[J],制造技术与机床,2024(8):49-54

第一作者:刘爱军,女,1971 年生,硕士,高级实验师,主要从事机械制造与加工的科研与教学工作。

E-mail:ajliu@git.edu.cn

通信作者:周知进,男,1969 年生,博士,教授,主要从事机械制造与液压技术的科研与教学工作。

E-mail:zjzhou@git.edu.cn

(注,原文标题:TC4钛合金细长轴超声振动车削力对比分析)