发布日期:2025-11-10 20:24:13

钛合金具有密度小、比强度高、耐蚀性优异等 特点,广泛应用于航空发动机叶片、机身结构件及 紧固件等关键部件的制备,是航空航天领域的理想 结构材料之一[1−2]。随着航空航天领域对高性能材 料的迫切需求,钛合金的综合力学性能不断提升。 研究表明,钛合金的力学性能主要由组织决定[3−5], 然而,钛合金的组织具有多样性,多样化的组织导 致其性能各不相同,甚至同一类型组织中显微组织 特征参数(等轴α相的含量、晶粒尺寸以及片层α相 的厚度、长宽比)的差异也会显著影响材料性能。 为满足实际工况要求,需对钛合金显微组织进行调 控以获得理想的综合力学性能,但现有研究多聚焦 于热处理工艺参数调整,该方法存在工艺优化过程 复杂、周期长等问题[6−9]。若能了解钛合金组织与 力学性能的定量关系,将有效简化最优热处理制度 的探索过程,对组织和性能的调控具有重大参考价值。

Hall-Petch公式是组织−性能定量分析领域的理 论基础之一,BHATTACHARJEE等[10]基于该公式 建立了Ti-10V-4.5Fe-3Al合金晶粒尺寸与强度、韧 性的定量关系,为后续研究提供了理论框架。GONG等[11]通过定量表征Ti-20C合金固溶时效处理 后的显微组织,结合Hall-Petch公式与混合规律, 建立了等轴α相体积分数、晶粒尺寸等微观组织参 数与屈服强度、断裂伸长率的定量关系模型。随着 机器学习技术的发展,部分学者开始运用BP人工 神经网络研究定量关系,SHI等[12]采用此方法建立Ti-6Al-4V合金片状α相、原始β晶粒尺寸与拉伸性 能之间的关系,所建立的关系具有良好的预测效 果。周建伟[13]对比分析了多元非线性回归与BP人 工神经网络在网篮状组织特征参数与拉伸性能关联 建模中的适用性,两种方法的预测结果均与实验值 高度吻合。WANG等[14]则通过多元非线性回归方法 系统研究了TG6钛合金片层α相厚度与拉伸性能的 定量关系,验证了统计模型在特定组织参数分析中 的有效性。已有研究表明[15],钛合金显微组织特征 参数与力学性能之间的定量关系经验模型常用的有 两类:基于统计学的多元非线性回归法和基于人工 智能的神经网络模型法。一般而言,样本数据较少 时,选用多元非线性回归法精确度较高。

目前,对钛合金显微组织特征参数与力学性能 之间的定量关系研究并非空白,但已有成果在体系 完整性和普适性方面需要不断完善。以典型高铝当 量α+β钛合金TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)为 例[16],其在500℃以下兼具优异的高温强度与抗蠕 变性能,广泛应用于航空发动机高压压气机盘及叶 片等热端关键部件。然而,针对TC11合金显微组 织特征参数与力学性能的定量关系研究仍较为缺 乏。因此,本研究通过采集不同固溶时效工艺下的显微组织特征参数,构建其与室温拉伸性能的定量 关系模型,以期为TC11合金的工程化应用提供理 论支撑。

1、实验

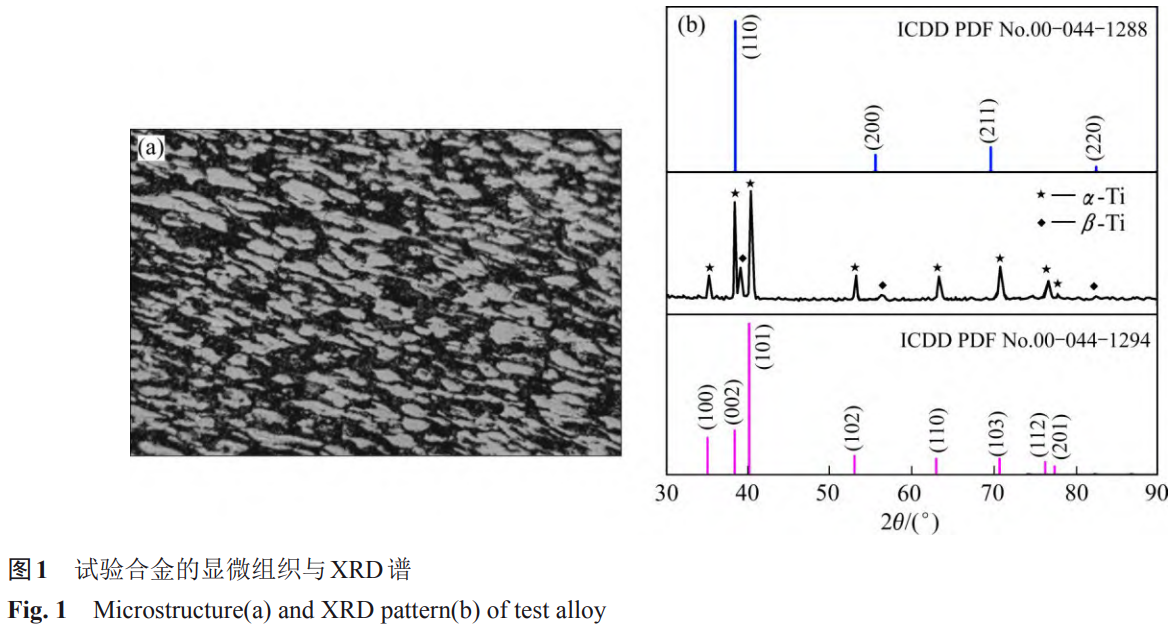

本实验以950℃下锻造、变形量为35%的TC11钛合金棒材为研究对象,通过连续升温法测 得相变点为(980±5)℃。图1(a)所示为试验用TC11钛合金棒材的低倍组织,可以看出原始组织为等轴 组织,α相尺寸各异且晶粒边界不规则,与β相交 错分布;图1(b)所示为试验用TC11钛合金棒材XRD谱,可以看出主要由α相和β相衍射峰构成, 其中(002)和(101)晶面指数的衍射峰较强,无其他 明显衍射峰,由此结合图1(a)可知原始微观组织由α相和β相组成。

为优化合金微观组织,对棒材进行不同制度的 热处理,热处理工艺参数如表1所示。设置固溶温 度分别为955℃、965℃、975℃、985℃,保温1 h后 空 冷(AC), 随 后 选 取 时 效 温 度520℃ 、530℃、540℃,保温6 h后进行AC处理,共制备12个样品。利用光学显微镜和Gemini SEM 300场 发射扫描电子显微镜进行显微组织观察;采用D8 Advance X射线衍射仪对合金进行物相分析,衍射 仪X射线管采用铜靶,扫描范围为30°~90°;使用INSTRON5985万能拉伸试验机测试拉伸实验性能。 运用ImageJ软件统计显微组织中的等轴α相含量、 晶粒尺寸和片层α相厚度、长宽比。在测量中,随 机选取样品不同位置的3个区域,通过调整灰度阈 值自动区分α相与晶界;等轴α相含量由阈值分割 后的面积占比直接计算;晶粒尺寸通过统计颗粒的 等效圆直径获得;片层α参数通过手动测量多个位 置后取平均值,而长宽比则基于测量的厚度与长度数据计算得出。所有步骤重复3次以保证结果可 靠。基于二次多项式为模型,建立TC11钛合金显 微组织特征参数与力学性能的定量关系。

表 1 热处理工艺参数

| Experimental material | Cooling method | Solution temperature/℃ | Aging temperature/℃ | Holding time/min | Heating rate/(℃·min⁻¹) |

| TC11 | AC | 955, 965, 975, 985 | 520, 530, 540 | Solution treatment: 60

Aging treatment: 360 |

2−10 |

2、实验结果与分析

2.1 热处理对TC11钛合金显微组织的影响

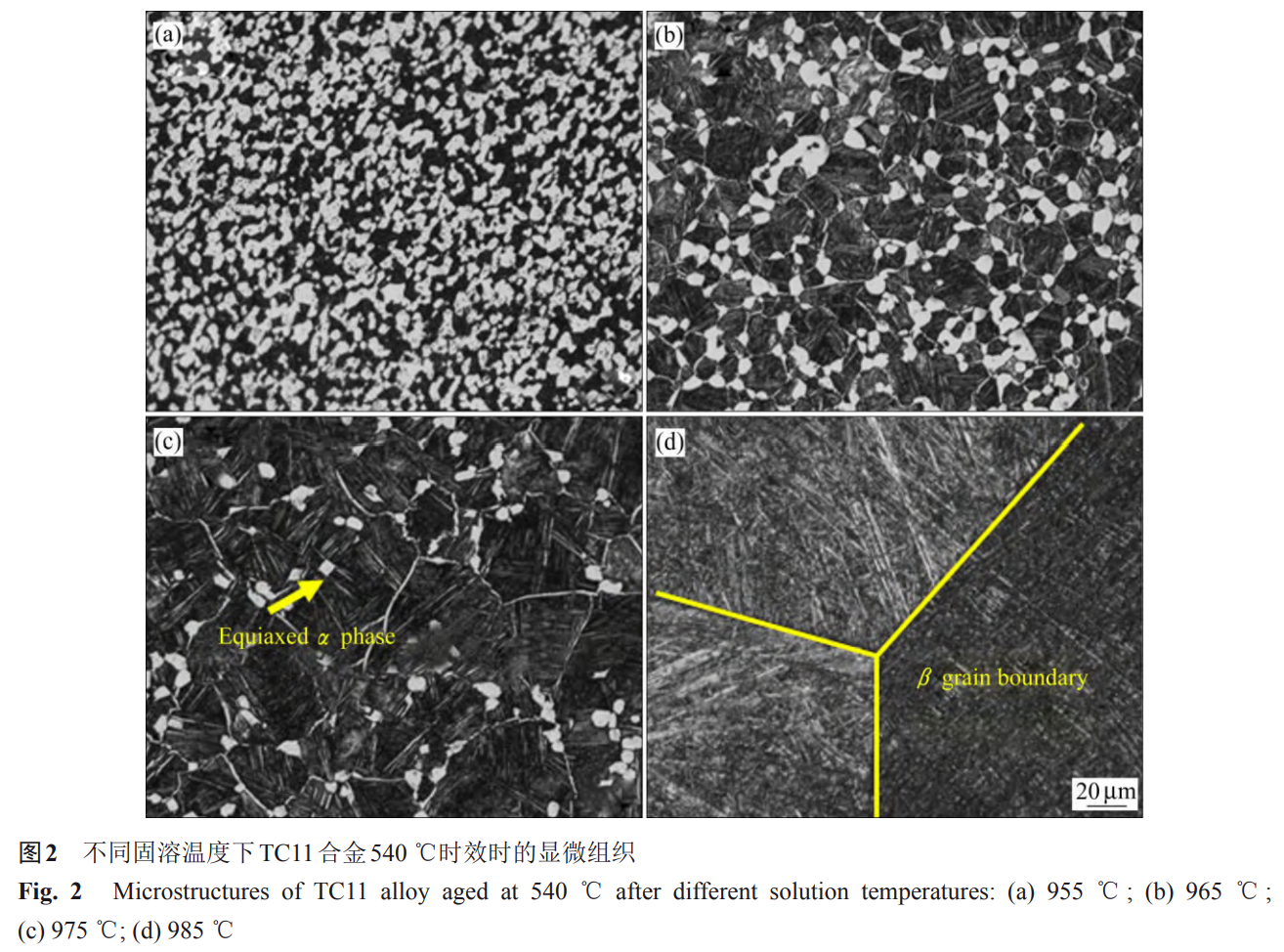

为了探究同一时效温度下不同固溶温度对TC11合金显微组织的影响,选取经955~985℃固 溶后再经540℃时效的试样观察,结果如图2所示。 当固溶温度为955℃时(见图2(a)),初生α相(以下 简称等轴α相)的等轴化程度相较原始组织显著提 高,平均晶粒尺寸由原始态7.32 μm减小至4.22 μm;固溶温度为965~975℃时,组织转变为双态 结构(见图2(b)~(c)),并形成连续β晶界,等轴α相 含量由46.08%降至7.79%,具体表现为通过α→β的相转变,使得α相持续溶解含量减少[17−18]。超过 相转变温度980℃后(见图2(d)),等轴α相完全消 失,形成具有完整β晶界的典型魏氏组织。综上所 述,固溶温度会影响等轴α相的形态和含量。

时效是针对固溶冷却后的组织,进行较低温度 的保温并空冷。为探究时效温度对微观组织的影 响,选取经975℃固溶后再经520~540℃时效的试 样观察,结果如图3所示。在空冷条件下冷却速度 较慢,β相优先沿晶界形核并向晶内生长,因此析 出的α相几乎没有等轴状,此时的显微组织均由等 轴α相、次生α相(后文称为片层α相)和层间残留β相组成,区别在于时效过程中所析出α相尺寸和形 态的差异[19−21]。当时效温度为520℃时(见图3(a)),β转变组织内部出现细条状或纺锤状α形态,平均 厚度为0.47 μm,长宽比为62.48;540℃时效时形 成在β片层内整齐排列的细片层α形态(见图3(c)), 平均厚度为0.41 μm,长宽比增大到115.67。研究 发现,温度每升高10℃可使长宽比提升26.6,片 层α相厚度减小约0.03 μm。综上分析可知,时效 温度会影响片层α相的形态和含量。

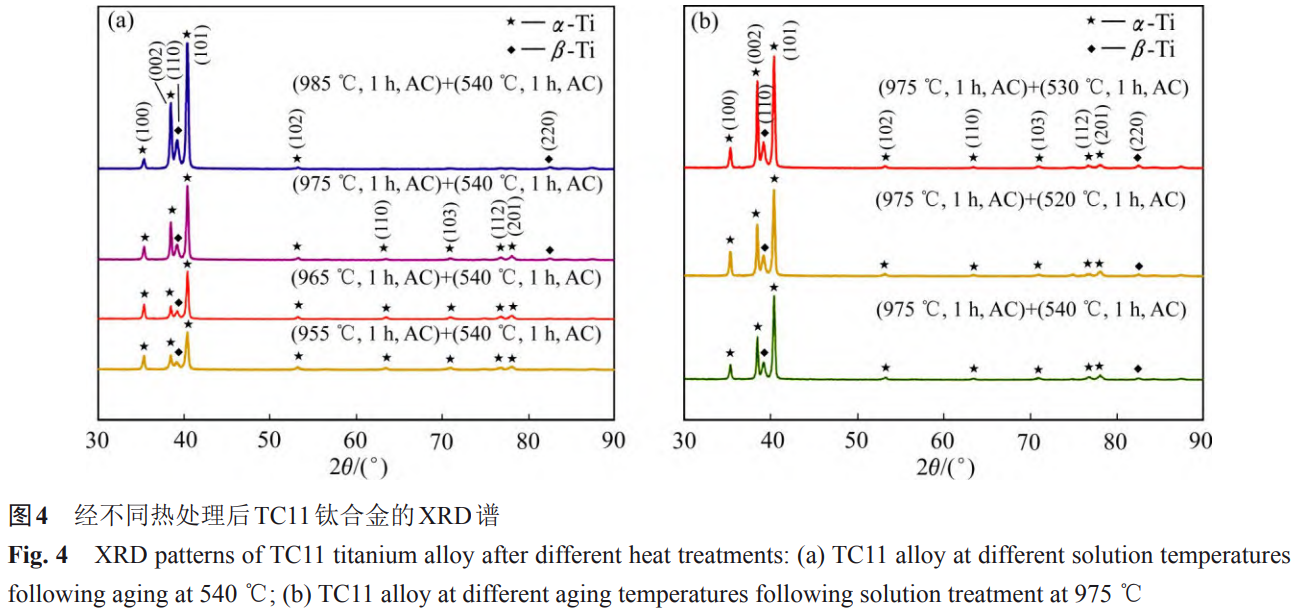

固溶处理形成的α′、α″及亚稳β相在时效过程 中发生脱溶转变[22],最终分解为α/β相。图4(a)所 示为540℃时效时不同固溶温度下的XRD谱,图4 (b)所示为975℃固溶时不同时效温度下的XRD谱。 可以发现固溶时效后组织主要由α相与β相构成, 未检测到亚稳相(α′、α″或亚稳β相),这也进一步 证明时效会使组织中的亚稳相发生分解,最终形成α相与β相的结论。图4(a)和图4(b)中衍射峰差异主 要体现在α(002)、α(101)及β(110)峰强度变化。这 是由于加热过程中合金元素发生了元素再分配现 象[23],α稳定元素(Al等)以及β稳定元素(Mo等)分 别向α相和β相中进行扩散,这种元素的选择性富 集一方面会改变两相的相对含量,另一方面,溶质 原子(Al、Mo等)在置换α/β相中Ti原子的晶格位置时,因原子半径存在差异会引发晶格点阵的局部畸 变,进而影响特定晶面的衍射峰强度。

采用ImageJ软件统计了等轴α相含量、晶粒尺 寸及片层α相厚度与长宽比,结果如表2所示。统 计结果表明:在同一时效温度下,固溶温度升高导 致等轴α相含量降低约14.8%,等轴α相晶粒尺寸 稳定在4~6 μm;在同一固溶温度下,时效温度每 升高10℃,片层α相长宽比平均增加13.31。

表 2 TC11 钛合金不同热处理制度下显微组织的特征参数

| Solution temperature/℃ | Aging temperature/℃ | Equiaxed α phase content/% | Equiaxed α phase grain size/μm | Lamellar α phase thickness/μm | Lamellar α phase aspect ratio |

| 955 | 520 | 43.76(±1.01) | 4.53(±0.41) | 0.11(±0.08) | 23.82(±2.60) |

| 965 | 520 | 25.83(±1.20) | 5.16(±0.92) | 0.36(±0.10) | 57.67(±4.37) |

| 975 | 520 | 20.53(±1.06) | 5.59(±0.87) | 0.47(±0.10) | 62.48(±2.70) |

| 985 | 520 | 0 | 0 | 0.33(±0.95) | 181.79(±5.33) |

| 955 | 530 | 43.8(±1.40) | 3.92(±0.65) | 0.19(±0.03) | 17.79(±2.00) |

| 965 | 530 | 24.99(±1.05) | 5.07(±0.57) | 0.41(±0.07) | 64.05(±3.31) |

| 975 | 530 | 2.28(±1.00) | 5.93(±0.68) | 0.43(±0.06) | 66.95(±4.32) |

| 985 | 530 | 0 | 0 | 0.38(±0.02) | 225.32(±5.01) |

| 955 | 540 | 46.08(±1.42) | 4.22(±0.45) | 0.15(±0.00) | 20(±1.69) |

| 965 | 540 | 20.73(±1.00) | 5.72(±0.66) | 0.38(±0.08) | 61.06(±3.65) |

| 975 | 540 | 7.79(±0.96) | 5.76(±0.52) | 0.41(±0.12) | 115.67(±4.59) |

| 985 | 540 | 0 | 0 | 0.35(±0.14) | 205.08(±6.01) |

2.2 热处理对TC11钛合金力学性能的影响

2.2.1 TC11钛合金室温拉伸性能分析

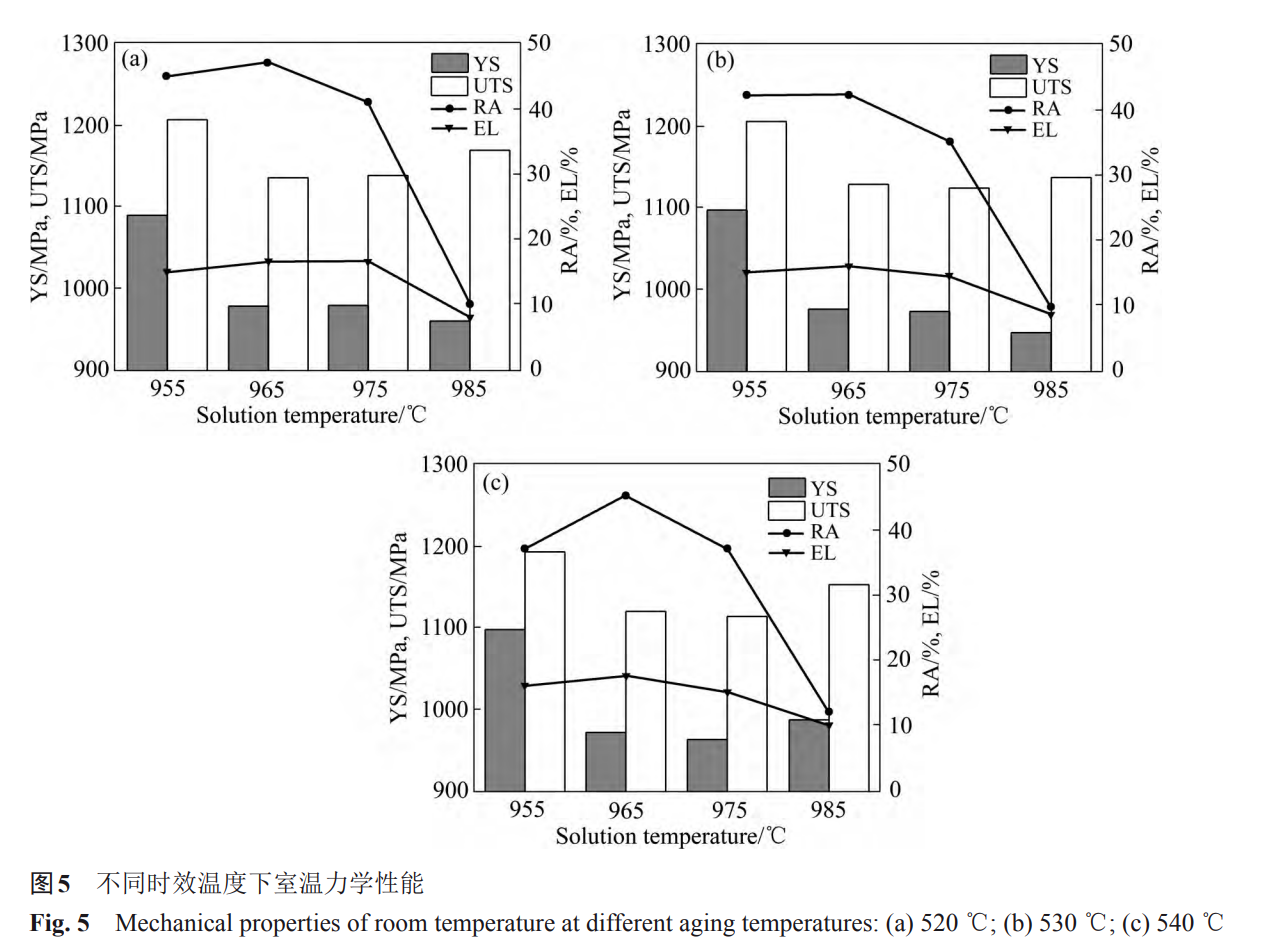

表3所示为TC11钛合金在不同热处理制度下 的室温拉伸性能,为方便观测,绘制成统计图,如 图5所示。在固定时效温度下,材料力学性能随固 溶温度升高呈现两阶段演变规律:第一阶段是固溶 温度为955~965℃时,材料强度逐渐降低,塑性略 微上升,抗拉强度(Ultimate tensile strength,UTS,σb)、屈服强度(Yield strength,YS,σs)降低的变化 范围在80~100 MPa以内,伸长率(Elongation,EL,η)和断面收缩率(Reduction of area,RA,A)则分别 提升1.5%和2%。此现象归因于低温固溶条件下, 等轴α相含量较多,变形可以分散到邻近的晶粒中 去,防止个别晶粒产生应力集中现象而导致开裂, 因此宏观上表现为良好的塑性和较低的强度。第二 阶段则是在固溶温度从965℃上升至985℃区间 内,材料强度增加而塑性下降。在固溶温度为955℃时强度最高,塑性优异,而在965℃时塑性 最佳,强度最差。出现上述变化趋势的主要原因是 随着固溶温度的升高,组织形态发生改变,由等轴 组织逐渐转变为双态组织以及魏氏组织,等轴α相 含量减少,片层α相长宽比增加,对位错运动的阻 碍加大,而塑性变形正是由于位错的滑移、攀移等 引起的[24−26],所以强度会有升高的趋势。

表 3 TC11 钛合金热处理后室温拉伸性能

| Solution temperature/℃ | Aging temperature/℃ | UTS/MPa | YS/MPa | EL/% | RA/% |

| 955 | 520 | 1207.00 | 1090.00 | 15.00 | 45.00 |

| 965 | 520 | 1136.00 | 978.00 | 16.50 | 47.00 |

| 975 | 520 | 1139.00 | 979.00 | 16.50 | 41.00 |

| 985 | 520 | 1170.00 | 960.00 | 8.00 | 10.00 |

| 955 | 530 | 1205.00 | 1097.00 | 15.00 | 42.00 |

| 965 | 530 | 1128.00 | 976.00 | 16.00 | 42.00 |

| 975 | 530 | 1123.00 | 974.00 | 14.50 | 35.00 |

| 985 | 530 | 1137.00 | 947.00 | 8.60 | 9.80 |

| 955 | 540 | 1193.00 | 1097.00 | 16.00 | 37.00 |

| 965 | 540 | 1119.00 | 972.00 | 17.50 | 45.00 |

| 975 | 540 | 1114.00 | 962.00 | 15.00 | 37.00 |

| 985 | 540 | 1153.00 | 987.00 | 10.00 | 12.00 |

对比同一个固溶温度下不同时效温度对应的拉 伸性能数据可以发现(见图5),各曲线走势相近, 不同时效温度下的拉伸性能并无明显差别。具体而 言,当时效温度在520~540℃范围内波动时,对合 金力学性能的影响微弱。这表明,在固溶时效处理 过程中,固溶处理能够在较大范围内调整合金的强塑性;时效温度的微小改变对材料力学性能的影响 则较小。本研究结果与张明玉[24]对TC10钛合金的 研究结论有相似之处,即时效温度的适度调整对最 终性能影响有限。

2.2.2 显微组织特征参数与力学性能的定量研究

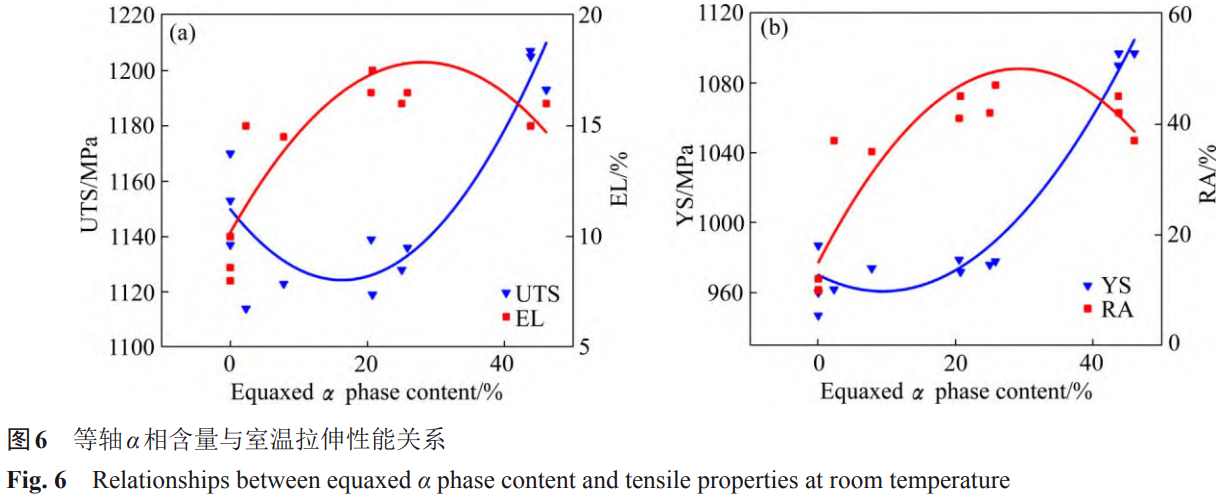

钛合金中等轴α相含量和晶粒尺寸以及片层α相长宽比和厚度等特征参数被认为是影响钛合金性 能的重要组织参数[27−28]。图6所示为TC11钛合金等轴α相含量与室温拉伸性能的统计关系,其中蓝 色曲线代表强度随等轴α相含量的变化趋势,随着 等轴α相含量升高,强度先降低后升高;红色曲线 则通过伸长率和断面收缩率,体现合金塑性与等轴α相含量的变化规律,表现为塑性随着等轴α相数 量的增加先升高后降低。在借助二次多项式函数研 究组织−性能的定量关系时,相关系数用于衡量因 变量和自变量之间的相关程度[29−30]。经研究,该合 金的抗拉强度和屈服强度与等轴α相含量的相关系 数R2分别为0.846和0.959,而伸长率和断面收缩率 的相关系数R2分别为0.715和0.737。由此可见,等 轴α相含量对强度的影响更为显著。当等轴α相含 量较多,大约保持在35%~46%之间,α相可视为该 状态下的主导相,相比于具有体心立方结构的β相,α相的滑移系少,位错在滑移过程中可采取的 空间位向小,这在一定程度上限制了塑性变形能 力,进而促使抗拉强度和屈服强度升高。

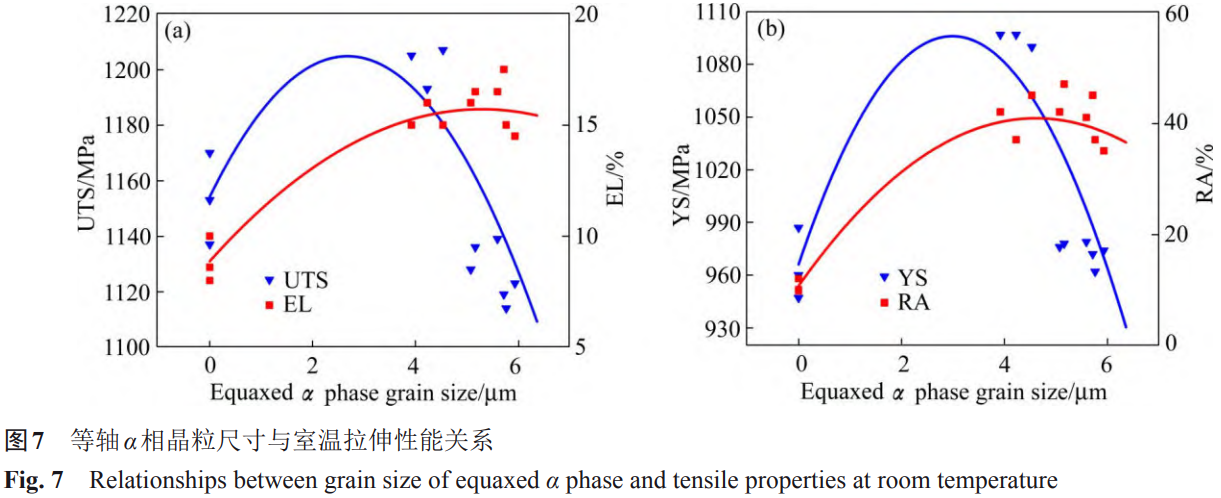

通过对TC11钛合金等轴α相晶粒尺寸与室温 拉伸性能关系的统计分析,结果如图7所示。由图7可以看出,随着等轴α相晶粒尺寸的增加,合金 的强度先升高而后逐渐下降,塑性则持续升高并维 持在较高水平。分析主要原因是产生了细晶强化效 应[31−32]。当等轴α相晶粒尺寸在1~4 μm区间时,细 小的晶粒结构通过增加晶界密度有效阻碍位错运 动,同时弥散分布的晶粒促使变形均匀化,这种协 同作用使材料在提升强度的同时获得优异的塑性变 形能力。随着晶粒尺寸进一步增大(>4 μm),晶界 对位错运动的阻碍作用减弱,导致细晶强化效应减 弱,合金综合力学性能下降。合金的抗拉强度和屈 服强度与等轴α相尺寸的相关系数R2分别为0.648和0.750,而伸长率和断面收缩率的相关系数R2分 别为0.923和0.933。由此可知,等轴α相尺寸主要 影响材料的塑性。GONG等[11]研究表明,在Ti20C合金中,等轴α相的等效圆直径与断裂伸长率呈显 著正相关,其尺寸的增加可有效提升塑性,这与本 研究中通过优化等轴α尺寸改善材料塑性的结论一致。

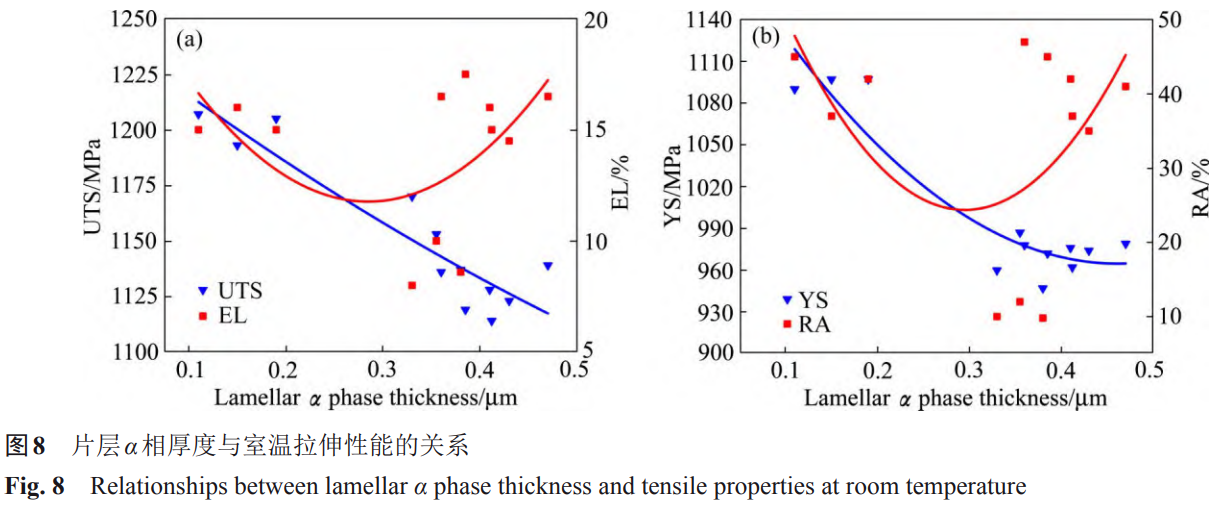

合金的抗拉强度和屈服强度与片层α相厚度的 相关系数R2分别为0.841和0.880,伸长率和断面收 缩率的相关系数R2分别为0.244和0.250,由此可 知,片层α相厚度对TC11的强度影响较深,对塑 性影响相对微弱。图8所示为TC11钛合金片层α相 厚度与室温拉伸性能的关系曲线。

由图8可以看 出,抗拉强度和屈服强度会随着片层α相厚度的增 加而持续下降,而伸长率和断面收缩率则出现先下 降后升高的趋势。当片层α相的厚度在0.1~0.2 μm区间时,因厚度相对较小,位错容易切过α相[33], 由于α相与β相晶体结构存在本质差异,且位错切 过时会出现新表面,导致界面能升高。此时,晶粒 发生塑性变形需要更大的外力作用,因此合金表现 出较高的抗拉强度和屈服强度。随着片层α相厚度 增加至0.35~0.47 μm,单位体积内片层数量减少, 导 致 片 层 间 距λ增 大 , 根 据 位 错 临 界 切 应 力

公式[34]:τ=Gb/λ(1)

式中:G为切变模量;b为柏氏矢量;λ为相邻片层α相之间的平均间距。两端固定的位错线运动的临 界切应力τ减小,此时位错更倾向于绕过α相。位 错绕过机制占主导后,材料屈服所需的临界外力降 低,从而导致合金强度随片层厚度增加而下降。

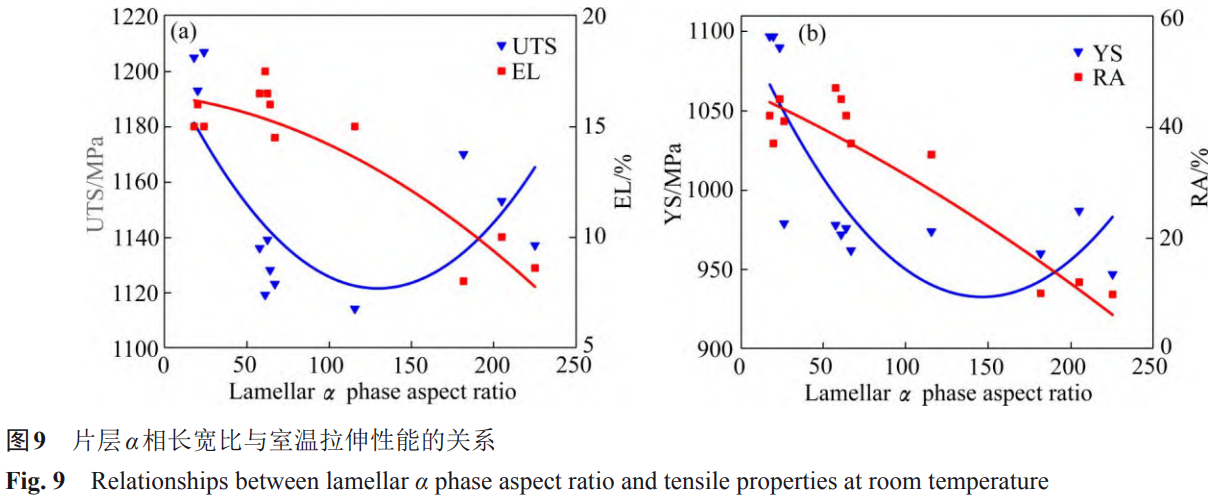

TC11钛合金片层α相长宽比与室温拉伸性能 的关系曲线如图9所示。由图9可以发现,随着片 层α相长宽比的增加,合金强度的变化趋势是先减 小后升高,而塑性则是持续下降。研究从微观机制 分析,当片层α相长宽比较小时,显微组织中存在 较高比例的等轴α相,其与β转变组织构成的等轴 或双态组织可通过协调变形提升合金综合性能;随 着长宽比增大至魏氏组织特征范围,此时等轴α相 完全消失,位错在α/β界面处发生缠结和塞积的概 率增加[35]。这进一步说明等轴α相的协调变形能力与片层α相对位错阻碍作用共同促使合金力学性能 发生演变。利用相关系数分析,片层α相长宽比与 伸长率和断面收缩率的相关系数R2分别为0.861和0.907,而与抗拉强度和屈服强度分别为0.491和0.635,以上相关系数说明片层α相长宽比对塑性影 响显著。石晓辉等[4]在研究Ti-6Al-4V合金网篮组 织与拉伸性能定量关系中,同样得出片层α相长宽 比的增大可导致塑性降低的结果,进一步印证了本 文中片层α相长宽比对塑性的影响规律。

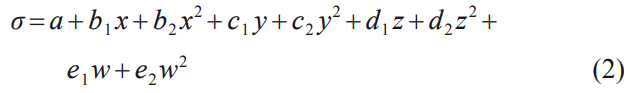

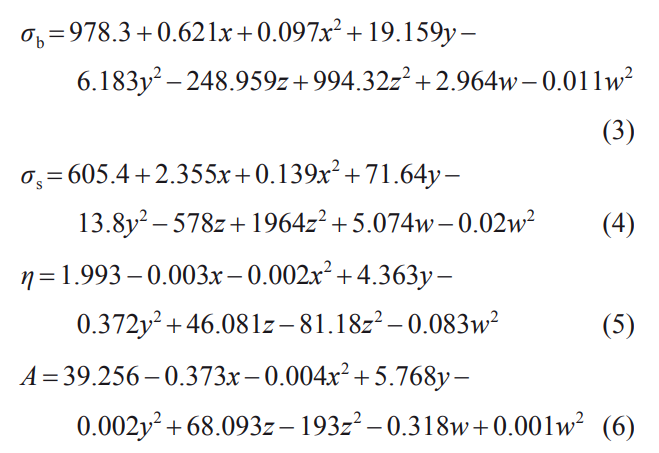

建立钛合金显微组织特征参数与拉伸性能定量 关系的关键,在于找出最佳匹配的函数形式,通过 多次拟合,在探究单一特征变量与拉伸性能的定量 关系时,采用二次多项式作为函数模型,建立TC11钛合金显微组织−拉伸性能的定量关系式

式中:x、y、z、w分别是等轴α相含量、等轴α相 晶粒尺寸、片层α相厚度和片层α相长宽比;a、b1、b2、c1、c2、d1、d2、e1、e2均为常数;σ为各项 拉伸力学性能。

片层α相厚度与伸长率(R2=0.244)、断面收缩 率(R2=0.250)呈弱相关,但多元模型剔除该变量后, 式(5)、(6)的R²分别下降8.4%和2.8%,表明其对整 体性能调控存在潜在协同作用,已有研究发现[36], 较厚的片层α相通过阻碍α/β界面裂纹扩展间接调 控塑性。通过SPSS完成相关性分析与线性回归, 最终得到室温拉伸性能与四个显微组织特征参数的 定量关系式(3)~(6):

由式(3)~(6)可知,各组织特征参数对力学性能 的影响呈现非线性特征,对相关数据进行拟合后,得到的相关系数分别为0.977、0.995、0.965和0.985,进一步证明了采用二次多项式能够更好地 表达TC11钛合金显微组织特征参数与拉伸性能的 定量关系,为深入研究该合金的性能提供了有力的 数学模型支持。

3、结论

1) 固溶温度主导等轴α相含量变化,在相变点以下等轴化程度较高,随温度升高发生相变导致其减少直至消失;时效温度则显著影响片层 α 相形貌,520~540 ℃范围内温度每升高 10 ℃使长宽比平均增长13.31。

2) 在相同时效温度下,力学性能受固溶温度影响呈两阶段特征,低温固溶时强度降低而塑性上升,高温固溶时强度增加但塑性下降;在同一固溶温度下,520~540 ℃时效温度小幅变化对性能影响微弱,表明固溶处理是调控合金强塑性的关键因素。

3) 等轴α相含量和片层α相厚度影响强度,等轴α相含量的增加或片层α相厚度的减小均提高强度;塑性主要受等轴晶粒尺寸和片层长宽比影响,等轴晶粒尺寸的增大或片层长宽比的降低均改善塑性。基于多元非线性回归建立的二次多项式模型(见式(3)~(6))呈现显著相关性(R2>0.96),能准确描述 TC11 组织参数与拉伸性能的关系,对组织和性能的控制及优化具有重要意义。

REFERENCES

[1] WILLIAMSJC, BOYER R R. Opportunities and issues in the application of titanium alloys for aerospace components[J]. Metals, 2020, 10(6): 705.

[2] 金和喜, 魏克湘, 李建明, 等. 航空用钛合金研究进展[J].中国有色金属学报, 2015, 25(2): 280−292.

JIN H X, WEI K X, LI J M, et al. Research progress of titanium alloys for aviation[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280−292.

[3] 朱知寿, 商国强, 王新南, 等. 航空用钛合金显微组织控制和力学性能关系[J]. 航空材料学报, 2020, 40(3): 1−10.

ZHU Z S, SHANG G Q, WANG X N, et al. Microstructure controlling technology and mechanical properties relationship of titanium alloys for aviation applications[J]. Journal of Aeronautical Materials, 2020, 40(3): 1−10.

[4] 石晓辉, 曾卫东, 孙 宇, 等. Ti-6Al-4V合金网篮组织与拉伸性能定量关系研究[J]. 稀有金属材料与工程, 2016, 45(9):2327−2331.

SHI X H, ZENG W D, SUN Y, et al. Quantitative analysis on microstructure-tensile property relationship for Ti-6Al-4V alloy with basket weave structure[J]. Rare Metal Materials and Engineering, 2016, 45(9): 2327−2331.

[5] ZHANG H, WANG W R, YUAN L H, et al. Quantitative phase analysis of Ti-3Al-5Mo-4.5 V dual phase titanium alloy by XRD whole pattern fitting method[J]. Materials Characterization, 2022, 187: 111854.

[6] YING X, ZHAO S T, CAI Y Q, et al. Effect of aging treatment on mechanical properties of new type of medical β titanium alloy[J]. Physics of Metals and Metallography, 2022, 123(14): 1479−1490.

[7] 石志峰 . TC21 钛合金工艺优化及组织性能关系研究[D]. 西安: 西北工业大学, 2016: 62−73.

SHI Z F. Study on process optimization and relationship between microstructure and properties of TC21 titanium alloy[D]. Xi'an: Northwestern Polytechnical University, 2016: 62−73.

[8] ZHANG M Y, YUN X B, FU H W. Effect of BASC and BASCA Heat Treatment on Microstructure and Mechanical Properties of TC10 Titanium Alloy[J]. Materials, 2022, 15(22): 8249

[9] WANG L R, SONG X Q, ZHANG Y, et al. Effect of Initial microstructure on phase precipitation and mechanical properties during heat treatment of TC21 titanium alloy[J].

Engineering, 2020, 12(10): 781−789.

[10] BHATTACHARJEE A, GHOSAL P, NANDY T K, et al. Effect of grain size on the tensile behaviour and fracture toughness of Ti-10V-4.5Fe-3Al beta titanium alloy[J]. Transactions of the Indian Institute of Metals, 2008, 61(5): 399−405.

[11] GONG H C, FAN Q B, ZHANG H M, et al. Deciphering the quantitative relationships between age-induced hierarchical microstructure characteristics and tensile properties of Ti20C

alloy[J]. Materials Characterization, 2024, 207: 113567.

[12] SHI X H, ZENG W D, SUN Y, et al. Microstructure-tensile properties correlation for the Ti-6Al-4V titanium alloy[J]. Journal of Materials Engineering and Performance, 2015, 24(4):1754−1762.

[13] 周建伟. TC21钛合金网篮组织优化及其对力学性能影响研究[D]. 南昌: 南昌航空大学, 2022: 52−61.

ZHOU J W. Study on microstructure optimization of TC21 titanium alloy mesh basket and its influence on mechanical properties[D]. Nanchang: Nanchang Hangkong University, 2022: 52−61.

[14] WANG W, ZENG W D, XUE C, et al. Quantitative analysis of the effect of heat treatment on microstructural evolution and microhardness of an isothermally forged Ti-22Al-25Nb (at.% ) orthorhombic alloy[J]. Intermetallics, 2014, 45: 29−37.

[15] 谢 鑫. TC21钛合金网篮组织调控及其拉伸性能的定量关系研究[D]. 南昌: 南昌航空大学, 2020: 53−63.

XIE X. Quantitative relationship between microstructure control and tensile properties of TC21 titanium alloy basket[D]. Nanchang: Nanchang Hangkong University, 2020: 53−63.

[16] 王凯旋, 曾卫东, 邵一涛, 等. 基于体视学原理的钛合金显微组织定量分析[J]. 稀有金属材料与工程 . 2009, 38(3): 398−403.

WANG K X, ZENG W D, SHAO Y T, et al. Quantification of microstructural features in titanium alloys based on stereology[J]. Rare Metal Materials and Engineering, 2009, 38(3): 398−403.

[17] 王 聪. TC11钛合金微观组织调控及其对力学性能的影响研究[D]. 徐州: 中国矿业大学, 2022: 36−70.

WANG C. Study on microstructure control of TC11 titanium alloy and its influence on mechanical properties[D]. Xuzhou: China University of Mining and Technology, 2022: 36−70.

[18] 王宏权, 李进元, 郭 征, 等. 热变形及热处理工艺对TC11钛合金棒材显微组织和力学性能的影响[J]. 热加工工艺, 2017, 46 (13): 160−162, 165.

WANG H Q, LI J Y, GUO Z, et al. Effect of hot deformation and heat treatment on microstructure and mechanical properties of TC11 titanium alloy bar[J]. Hot Working Technology, 2017, 46(13): 160−162, 165.

[19] LEE S W, PARK C H, HONG J K, et al. Effect of solution treatment and aging conditions on tensile properties of Ti-AlFe-Si alloy[J]. Materials Science and Engineering A, 2017, 697: 158−166.

[20] 王凯旋, 曾卫东, 赵永庆, 等. 钛合金显微组织与性能定量关系的模型[J]. 稀有金属材料与工程,2011, 40(5): 784−787.

WANG K X, ZENG W D, ZHAO Y Q, et al. Modelling the quantitative correlation between the microstructure and mechanical properties in titanium alloys[J]. Rare Metal

Materials and Engineering, 2011, 40(5): 784−787.

[21] 辛社伟. 钛合金固态相变的归纳与讨论(Ⅶ)——钛合金热处理的归类(续)[J]. 钛工业进展, 2021, 38(6):37−42.

XIN S W. Inductions and discussions of solid state phase transformation of titanium alloy(Ⅶ): Classifications of heat treatment of titanium alloy (continuation) [J]. Titanium Industry Progress, 2021,38(6): 37−42.

[22] 崔忠圻, 覃耀春. 金属学与热处理[M]. 北京: 机械工业出版社, 2023: 239−243.

CUI Z Q, QIN Y C. Metallography and Heat Treatment [M]. Beijing: China Machine Press, 2020: 239−243.

[23] ZHU W G, SUN Q Y, TAN C S, et al. Tensile brittleness and ductility improvement in a novel metastable β titanium alloy with lamella structure[J]. Journal of Alloys and Compounds,

2020, 827: 154311.

[24] 张明玉. TC10钛合金热处理及包覆叠轧过程组织演变与力学性能研究[D]. 大连: 大连交通大学, 2023.ZHANG M Y. Study on microstructure evolution and mechanical properties of TC10 titanium alloy during heat treatment and cladding and rolling[D]. Dalian: Dalian Jiaotong University, 2023.

[25] GU Y J, STILES C D, EL-AWADY J A. A statistical perspective for predicting the strength of metals: Revisiting the Hall–Petch relationship using machine learning[J]. Acta

Materialia, 2024, 266: 119631.

[26] 康 聪, 杨 佩, 李 菁. 显微组织对TC11钛合金锻件力学性能的影响[J]. 世界有色金属, 2020(23): 129−130.

KANG C, YANG P, LI J, et al. Effects of microstructure on mechanical properties of TC11 titanium alloy forgings[J]. World Nonferrous Metals, 2020(23): 129−130.

[27] SUN Y N, GONG H C, YING J Y, et al. Quantitative relationship between impact toughness and quasi-static tensile properties of Ti-652 titanium alloy[J]. Journal of Alloys and Compounds, 2024, 971: 172678.

[28] YANG X M, GUO H Z, ZHAO Z L, et al. Quantitative analysis of the effect of deformation temperature on microstructure evolution and mechanical property of isothermally forged BT25y titanium alloy[J]. Procedia Engineering, 2017, 207: 2167−2172.

[29] LI G, FAN Q B, LI G J, et al. Unveiling the quantitative relationship between microstructural features and quasi-static tensile properties in dual-phase titanium alloys based on datadriven neural networks[J].Materials Science and Engineering A, 2024, 913: 147102.

[30] ZHAO P L, WANG Y W, JIANG B Y, et al. Neural network modeling of titanium alloy composition-microstructurepropertyrelationships based on multimodal data[J]. Materials Science and Engineering A, 2023, 879: 145202.

[31] GUO J L, LIU Y, ZHAO Y, et al. Tailoring microstructure and mechanical anisotropy of laser-MIG hybrid additive manufacturing TC11 titanium alloy through solution aging treatment[J]. Journal of Materials Science, 2024, 59(21): 9625−9642.

[32] XIANG W, YUAN W H, DENG H, et al. Effect of aging temperature on the microstructure and mechanical properties of a novel β titanium alloy[J]. Materials, 2023, 16(23): 7393.

[33] LIU X H, CUI W Q, WANG Y R, et al. Effects of heat treatment on the microstructure evolution and mechanical properties of selective laser melted TC4 titanium alloy[J].

Metals, 2022, 12(5): 702.

[34] 愈汉清,陈金德. 金属塑性成形原理[M]. 北京: 机械工业出版社, 2021: 16.

YU H Q, CHEN J D. Principles of metal plastic forming[M]. Beijing: China Machine Press, 2021: 16.

[35] YU R H, CHEN Q, WANG P C, et al. Effects of solution temperature and aging time on the microstructure and mechanical properties of TG6 titanium alloy[J]. Journal of Materials Engineering and Performance, 2022, 31(2): 1456−1464.

[36] 袁铭扬. 热处理对TC4钛合金的组织与超高周疲劳性能的影响[D]. 杭州: 浙江大学, 2024: 59.

YUAN M Y. Effect of heat treatment on microstructure and ultra-high cycle fatigue properties of TC4 titanium alloy[D]. Hangzhou: Zhejiang University, 2024: 59.

(注,原文标题:TC11合金显微组织特征参数与拉伸性能的定量关系)

tag标签:TC11钛合金,固溶时效,航空发动机热端部件,显微组织演变