发布日期:2025-11-10 20:24:07

TC11(α+β)两相钛合金(Ti-6.5Al-3.5Mo1.5Zr-0.3Si)强度和疲劳极限高、密度小、热膨胀系数低,广泛应用于航空发动机固定体、后接头以及压气机盘等重要结构件[1-3]。TC11钛合金热加工成形温度范围窄、变形抗力大,锻件微观组织对成形工艺敏感,锻件局部的变形差异易导致产品显微组织不均匀,严重影响产品质量的稳定性[4-5]。针对TC11两相钛合金的变形行为,张雪敏等[6]通过热压缩实验获得了合金的本构方程;朱宁远等[7]研究了TC11钛合金动态再结晶高温本构模型;孙新军等[8]对TC11钛合金热压缩过程中的双相区组织演变机理进行了分析;陈慧琴等[9]研究了TC11钛合金的高温流变行为及组织演变。通过这些研究,确定了TC11钛合金的双相区变形温度约为890~980℃。为探讨TC11钛合金在双相温度区间进行模锻时应变速率和变形量对微观组织的影响规律,本文拟开展热压缩试验,系统分析应变速率和变形量对TC11钛合金热压缩变形后组织的影响,为锻造工艺的确定和优化提供依据。

1、实验流程

本文采用金相法测得TC11钛合金坯料的β转变温度约为1000℃,按照热压缩标准试样尺寸[10]从锻件中切取Φ10mm×15mm的热压缩试样,并采用Gleeble-3800热模拟机进行热压缩实验,具体参数如表1所示。热压缩后的试样沿中轴线切开,制成金相试样,采用Kroll试剂(2ml的HF+6ml的HNO3+100ml的H2O)对研磨抛光后的样品进行腐蚀,并通过ZEISSAxiolab5光学显微镜进行了金相分析;对研磨试样电解抛光后,采用牛津Nordlymax3型场发射扫描电镜进行电子背散射衍射(ElectronBackscatteredDiffraction,EBSD)表征,操作电压为20kV,扫描步长为0.5μm。

表 1 TC11 钛合金的热压缩参数

| 编号 | 坯料温度 /℃ | 应变速率 /s⁻¹ | 变形量 /% |

| 1# | 890 | 0 | 0 |

| 2# | 890 | 0.001 | 20 |

| 3# | 890 | 0.001 | 40 |

| 4# | 890 | 0.001 | 60 |

| 5# | 890 | 0.01 | 60 |

| 6# | 890 | 0.1 | 60 |

| 7# | 890 | 1 | 60 |

2、实验结果

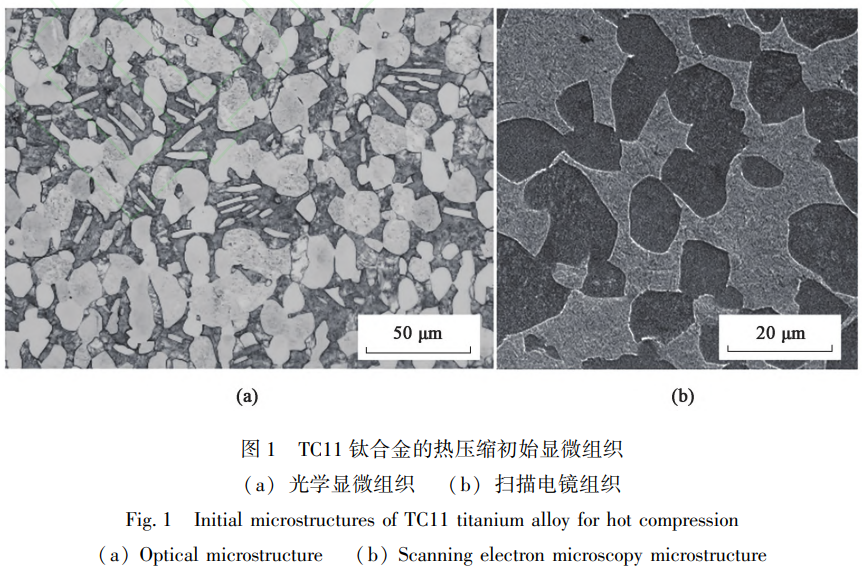

2.1初始组织

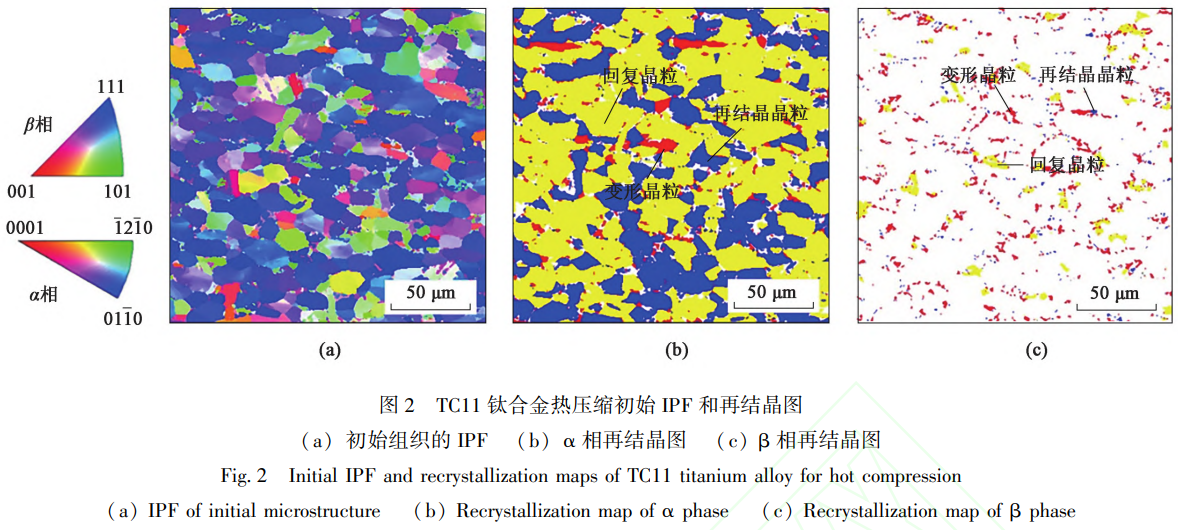

热压缩试样在Gleeble-3800热模拟机中以10℃·s-1的速度升温至890℃,保温5min后立即水淬,获得如图1所示的TC11钛合金热压缩初始态组织。热压缩前的初始组织为α+β双相组织(图1a),初生α晶粒尺寸不均匀,平均尺寸约为20μm,统计得到α相的含量约为76%,β相的含量约为24%(图1b)。图2为沿ND观察的反极图(InversePoleFigure,IPF)以及α相(HCP结构)和β相(BBC结构)的再结晶图,选用视场尺寸为200μm×200μm。由图2a可知,热压缩前初始α相以椭圆状或者等轴状紧密排布,β相则存在于α相晶粒间隙中。据IPF统计,α相织构为常见的[112-0]∥ND强变形织构及及[101-0]∥ND变形织构。图2b和图2c的再结晶图中,蓝色代表再结晶晶粒,黄色代表回复晶粒,红色对应于未发生回复再结晶的变形晶粒,可见,在890℃保温5min后,α相的再结晶程度高于β相。

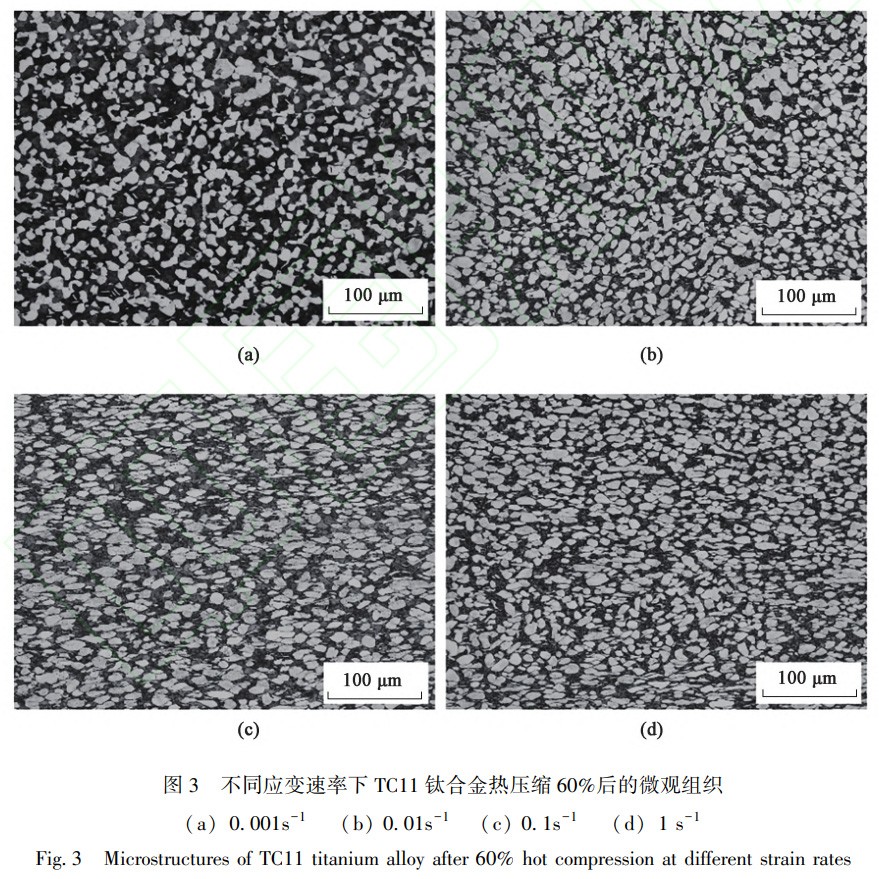

2.2应变速率对组织的影响

当变形温度为890℃时,不同应变速率下TC11钛合金热压缩60%后的组织如图3所示。图3a为应变速率为0.001s-1的组织,β组织发生扭折变形,部分α相发生了不同程度的弯曲,甚至破碎。同时,由于应变速率较低,变形缓慢,此时α相的位错密度较高,其在动态再结晶过程中充分等轴化,产生了少量的等轴和近似等轴组织;另外,变形时间较长,初生α相有充足的时间溶解于基体,与初始组织相比,图3a中的α相较少,约为54%,而β相约为46%。图3b为应变速率为0.01s-1的组织,片层α相发生球化,但球化程度相比应变速率为0.001s-1时更低,α相含量增加至60%。当应变速率为0.1s-1时,α晶粒以板条状和椭圆状为主,保留大量变形特征,此时α相含量约为65%(图3c)。当应变速率为1s-1时,α相以扭折变形的初生组织为主,等轴晶粒极少,α相占比约为72%,接近变形前的α相含量(图3d)。可见,随应变速率增加,材料在高温停留的时间变短,初始α相含量增加,等轴化不充分,变形特征明显。

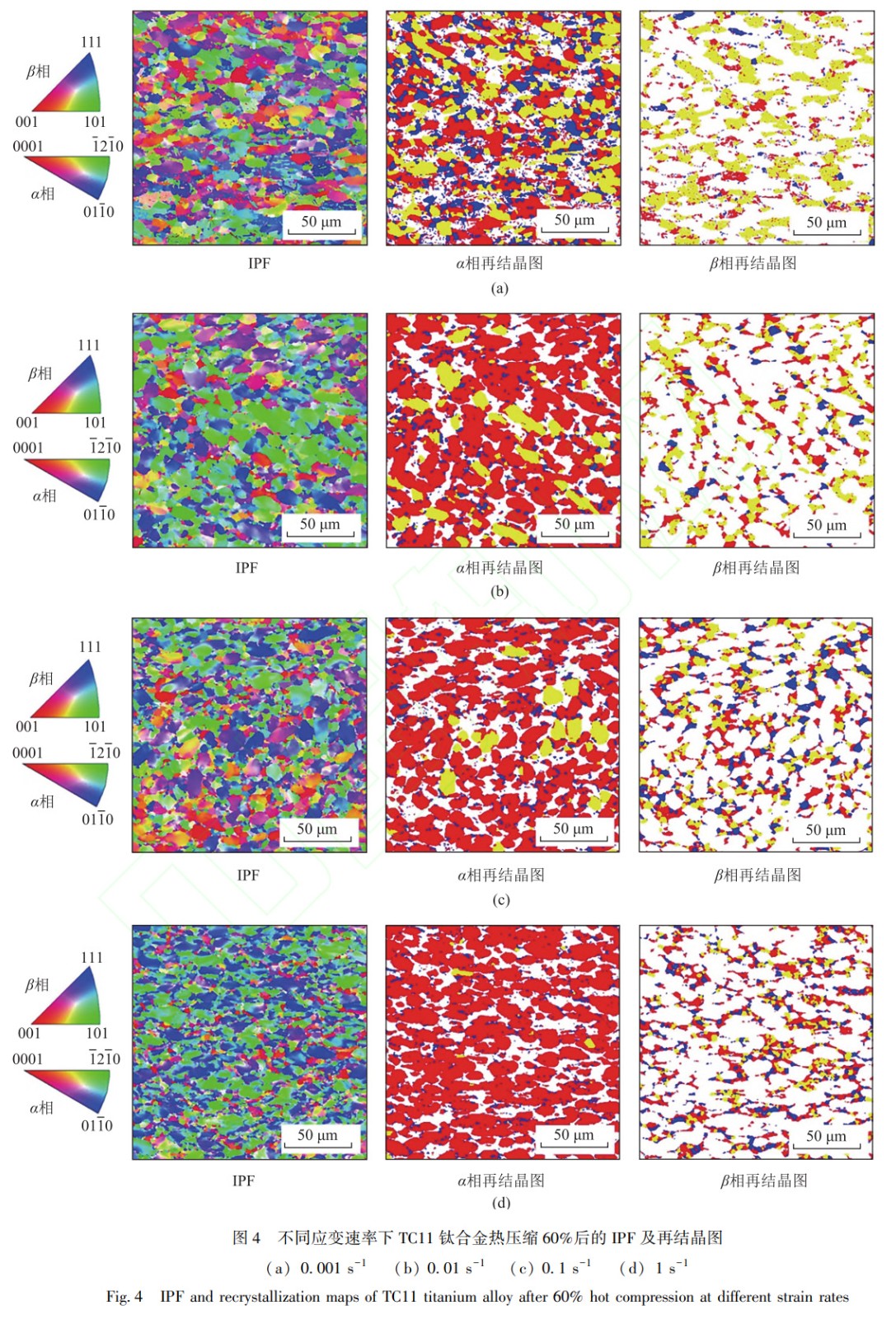

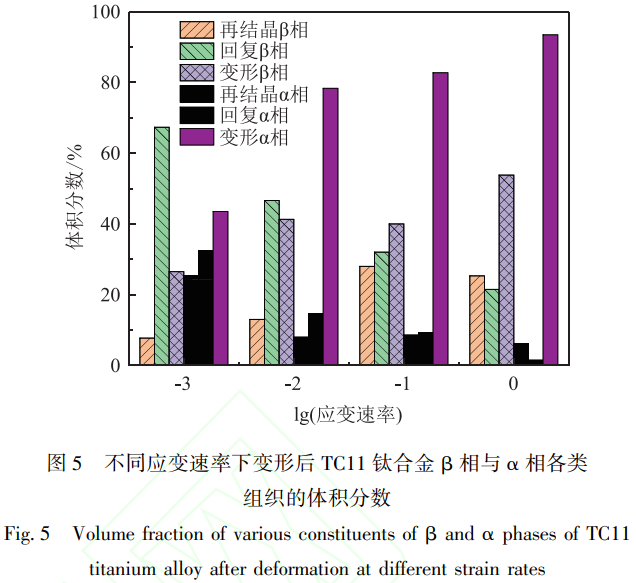

当变形温度为890℃,不同应变速率ε·下TC11钛合金热压缩60%后的IPF及α相、β相再结晶图(沿ND观察)如图4所示,根据图4的结果统计得到的α相、β相体积分数随应变速率ε变化情况如图5所示。由图4中的IPF可知,应变速率增大对变形组织的[112-0]∥ND和[101-0]∥ND取向没有太大影响。应变速率对于组织形貌的影响与高温变形时间直接相关,应变速率越高,变形时间越短,变形后的组织以片层α相和带有变形特征的等轴α相为主,如图4中的α相再结晶图所示。当应变速率为0.001s-1时(图4a),α相组织破碎不完全,但变形时间较长,产生较多再结晶晶粒,实现等轴化,此时再结晶体积分数为26%;随着应变速率增加至0.01s-1(图4b),α相等轴化程度降低,再结晶体积分数大幅降低至8%左右;应变速率增加到0.1s-1(图4c),α相再结晶体积分数仍维持在8%左右,大部分α晶粒处于再结晶未激活的状态。由图4d可知,应变速率增加至1s-1时,变形在很短的时间内完成,α相再结晶不充分,等轴晶体积分数减少为6%,而变形晶粒占比约为93%。

由图5可知,在应变速率由0.001s-1提升至0.1s-1的过程中,β相再结晶程度逐渐提升,由7.35%提升至28.1%;而应变速率提高至1s-1后,β相再结晶程度略微下降。有研究指出,钛合金中,体心立方结构(BCC)且高铝含量的β基体具有较高的层错能,在变形过程中更倾向于发生动态回复(DynamicRecovery,DRV)[11-13]。此外,双相钛合金热变形过程中的等轴α相优先在β晶界处形成,钉扎β晶粒,阻碍β晶界迁移,阻止晶粒长大,延缓其再结晶行为[13]。因此,在应变速率为0.001s-1时,β相优先发生动态回复,形变储能累积较慢,不足以激活动态再结晶(DynamicRecrystallization,DRX);而应变速率增大至0.01~1s-1时,晶粒的变形储能逐渐增大,达到DRX临界值,促使β相发生动态再结晶。另外,从图4中的α相再结晶图可知,低应变速率(0.001s-1)变形时,α相发生再结晶,细小的α等轴晶弥散分布,钉扎和阻碍了β相的晶界迁移,抑制β相再结晶;随应变速率增大,α相更倾向于形成片状结构,对β相晶界的钉扎作用减弱。

分析应变速率对TC11钛合金组织形貌的影响发现,在低应变速率变形时,α相再结晶充分,β相偏向动态回复,再结晶程度较低。随应变速率的提升,变形时间缩短,α晶粒再结晶不充分,再结晶程度降低,同时,由于变形储能增加及α钉扎作用减弱,β相的再结晶程度上升。

2.3变形量对组织的影响

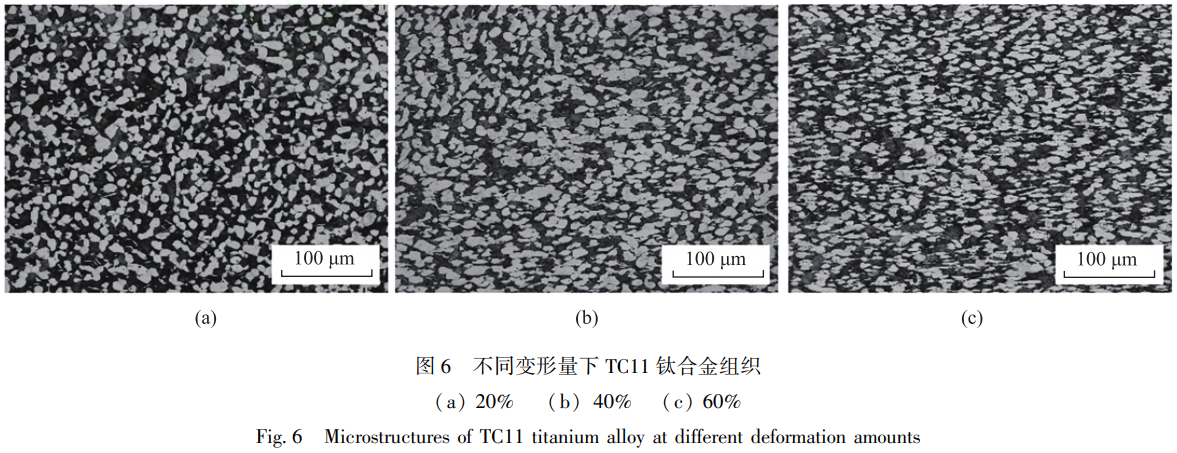

图6为变形量为20%、40%和60%时的热压缩金相组织。随变形量增大,初生相αp变形严重,同时发生晶粒破碎,大量细小的α等轴晶产生于破碎晶界处,再结晶α相呈现椭球状,未再结晶的α相保留片状变形组织特征(图6c)。

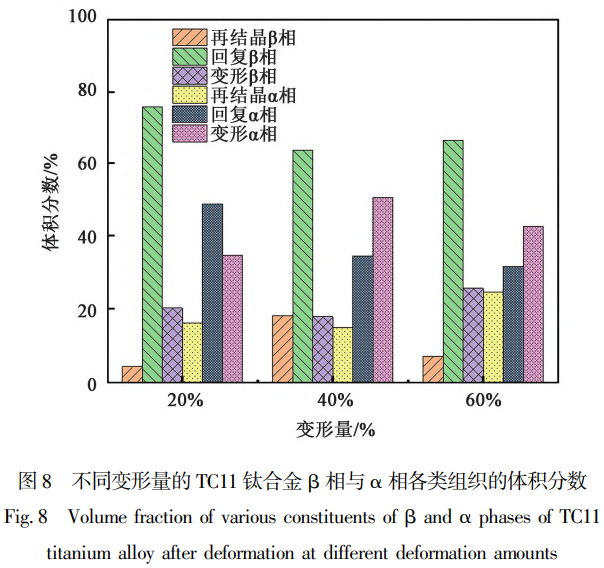

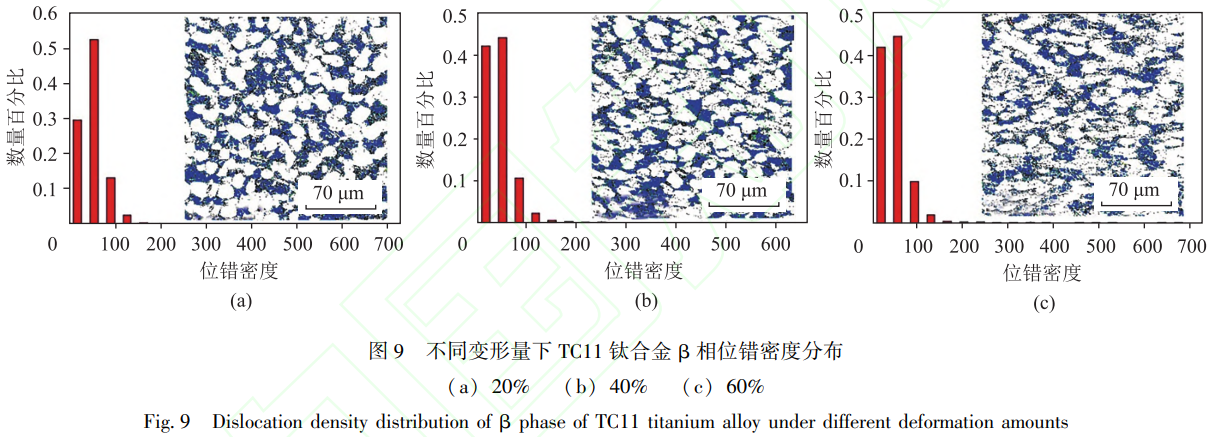

图7为应变速率为0.001s-1、不同变形量的TC11钛合金的IPF组织与α相、β相再结晶图,根据图7的结果统计得到,α相和β相的体积分数随变形程度的变化情况如图8所示。α相再结晶程度随变形量的增加而增加,再结晶度从15%增加至26%左右。随变形量增加至20%、40%和60%,β相再结晶程度随着变形量先增加后减少,β相再结晶晶粒体积分数由5%升至23%后又降低至10%。根据前述研究结果,β相在低应变速率变形过程中,更倾向于动态回复,回复晶粒占比极高,主要软化机制为动态回复,动态再结晶程度总体较低。另外,根据崔振铎等[15]的研究,连续应变使晶粒储存畸变能增加,当储能满足DRX临界条件时开始发生再结晶形核。但应变增大的同时,高的层错能导致部分位错湮灭,位错密度迅速下降,位错密度下降至临界条件以下时,再结晶形核被抑制,导致再结晶程度降低[12-15]。钛合金层错能高,窄扩展位错宽度β相容易发生交滑移,位错在晶界处堆积较少,交滑移过程中博格斯矢量大小相同,但方向相反的位错相互抵消使得位错密度下降。图9为不同变形量下TC11钛合金β相位错密度分布,当变形量超过40%后,β相位错密度下降至较低水平,动态再结晶进展放缓。与此同时,β相在低应变速率变形过程中,更倾向于发生动态回复[16-17],因此再结晶晶粒的占比降低,回复晶粒占比提升。

由变形程度对组织的影响结果可知,低应变速率变形时,变形程度增加,初生α相及基体β晶粒被压扁、拉长甚至破碎。变形量积累至一定程度时,两相均发生再结晶,但α相的再结晶先于β相的再结晶,且随着变形量的增大,α相再结晶程度不断增加,β相再结晶程度先增后减。

3、结论

(1)热压缩过程中初生α相先于β相发生再结晶,α再结晶晶粒呈现扁球状,未再结晶晶粒保留片状的变形组织特征。

(2)随着应变速率增加,初生α相含量增加,片层状α相球化程度降低,α相以动态回复为主,动态再结晶程度降低;β相以动态再结晶为主导,再结晶度随着应变速率的增加而增加。

(3)低应变速率变形时,初生α相和β相的再结晶程度均较低,且随着变形程度的增加,初生α相再结晶程度增加,β相以动态回复为主,再结晶程度先增加后降低。

参考文献:

[1]李晓芹.锻造加热温度对TC11合金组织性能的影响[ J].热加工工艺, 1999, 28 (3): 30-32.

LiXQ. Influenceofheat-tempratureofforgingonthemicrostructure propertyofTC11alloy [J]. HotWorkingTechnology,1999, 28 (3): 30-32.

[2]LiMQ,LiuXM,XiongAM. PredictionofthemechanicalpropertiesofforgedTC11titaniumalloybyANN [ J]. JournalofMaterialsProcessingTechnology,2002,121 (1):1-4.

[3]BoyerRR. Anoverviewontheuseoftitaniumintheaerospaceindustry [J]. MaterialsScienceandEngineering:A,1996,213 (1-2):103-114.

[4]曾卫东,周义刚.冷速对TC11合金β加工显微组织和力学 性能的影响[J].金属学报, 2002, 38 (12): 1273-1276.

ZengWD,ZhouYG. InfluenceofcoolingrateonmicrostructureandmechanicalpropertiesofbataprocessedTC11alloy [J]. ActaMetallurgicaSinica, 2002, 38 (12): 1273-1276.

[5]朱磊,张麦仓,董建新,等. TC11合金本构关系的建立及其 在盘件等温锻造工艺设计中的应用[ J].稀有金属材料与工 程, 2006, 35 (2): 253-256.

ZhuL,ZhangMC,DongJX,etal. Constitutiverelationshipoftc11alloyanditsapplicationinhotdieforgingprocessofdisccomponent usingfiniteelementmethod [ J]. RareMetalMaterialsandEngineering, 2006, 35 (2): 253-256.

[6]张雪敏,曹福洋,岳红彦,等. TC11钛合金热变形本构方程的 建立[J].稀有金属材料与工程, 2013, 42 (5): 937-941.

ZhangXM,CaoFY,YueHY,etal. Establishmentofconstitutive equationsofTC11alloyduringhotdeformation [ J]. RareMetalMaterialsandEngineering,2013, 42 (5): 937-941. [7] 朱宁远,陈秋明,陈世豪,等. TC11钛合金动态回复与动态 再结晶高温本构模型研究[J].有色金属科学与工程,2024, 15 (1): 58-66.

ZhuNY,ChenQM,ChenSH,etal. Studyonhigh-temperature constitutivemodelofTC11titaniumalloydynamicrecoveryanddynamicrecrystallization [J]. NonferrousMetalsScienceandEngineering,2024, 15 (1): 58-66.

[8]孙新军,白秉哲,顾家琳,等. TC11合金热变形行为及Z-D关系的研究[J].稀有金属, 2000, 24 (3): 171-177.

SunXJ,BaiBZ,GuJL,etal. Studyonhotdeformationbehaviors andZ-Drelationship [ J]. ChineseJournalofRareMetals,2000, 24 (3): 171-177.

[9]陈慧琴,林好转,郭灵,等. TC11钛合金高温流变行为及组 织演变[J].航空材料学报, 2007, 27 (3): 1-5.

ChenHQ,LinHZ,GuoL,etal. HotdeformationbehaviorandmicrostructureevolutionofTC11alloy [J]. JournalofAeronautical Materials,2007, 27 (3): 1-5.

[10] GB/ T44030—2024,金属材料 高温压缩试验方法[S]. GB/ T44030—2024, Metallicmaterials—Compressiontestmethod atelevatedtemperature [S].

[11] WeissI,SemiatinSL. Thermomechanicalprocessingofbetatitanium alloys—anoverview [ J]. MaterialsScienceandEngineering: A,1998,243 (1-2):46-65.

[12] TamirisakandalaS,BhatRB,VedamBV. Recentadvancesinthedeformationprocessingoftitaniumalloys [ J]. JournalofMaterials EngineeringandPerformance,2003,12 (6):661-673.

[13] ChenYT,WangK,RenZ. Interactionbetweenphasetransformation andstaticrecrystallizationduringannealingofrolledTC18titaniumalloy [ J]. JournalofMaterialsScience&Technology,2024,202:1-15.

[14] LütjeringG. Influenceofprocessingonmicrostructureandmechanical propertiesof(α+β)titaniumalloys [J]. MaterialsScience andEngineering:A,1998,243 (1-2):32-45.

[15]崔振铎,刘华山.金属材料及热处理[M].长沙:中南大学 出版社,2010. CuiZD,LiuHS. MetalMaterialsandHeatTreatment [ M]. Changsha:CentralSouthUniversityPress,2010.

[16]姜玉强,王敏博,张翼飞,等. TC21钛合金热变形及动态再 结晶行为[J].锻压技术, 2024, 49 (12):180-187.

JiangYQ,WangMB,ZhangYF,etal. HotdeformationanddynamicrecrystallizationbehaviorofTC21titaniumalloy [ J]. Forging&StampingTechnology,2024, 49 (12):180-187.

[17]李超,张松,蔺永诚. TC18钛合金双道次热变形过程中微观组 织及织构的演变规律[J].锻压技术,2024, 49 (7): 81-89.

LiC,ZhangS,LinYC,MicrostructureandtextureevolutionlawofTC18titaniumalloyduringdouble-passhotdeformationprocess [J]. Forging&StampingTechnology,2024, 49 (7): 81-89.

(注,原文标题:TC11钛合金热压缩组织演变及动态再结晶)