发布日期:2025-10-5 16:10:13

引言

随着科学技术的提升,海洋石油开发的发展方向逐渐从近海到远海、从浅海到深海发生转变,钛合金成为海洋油气开发的首选材料[1-2]。TC4钛合金属于(α+β)型钛合金,具有比强度高、在高温与低温服役环境下性能良好、耐海水腐蚀性强以及抗疲劳性能优异等优点,可有效减轻海工装备结构质量、抵抗氯离子介质溶液应力腐蚀,从而广泛应用于油气平台支柱、采油管接头、平台支架等生产领域[3-4]。

目前钛合金厚板主要采用窄间隙钨极惰性气体(Tungsten Inert Gas,TIG)保护焊、真空电子束焊、激光焊等焊接方法并外加机械摆动、磁控系统等辅助焊接手段进行焊接[5-6]。采用机械摆动或外加磁场调控的方法可有效解决使用窄间隙TIG保护焊方法焊接钛合金时易产生侧壁熔合不良的缺陷[7-9],但仍存在焊接热输入较大导致焊接接头区域晶粒粗大、焊接接头熔合区软化等问题。真空电子束焊焊接效率高,但易在焊接接头内部形成三向应力,造成接头塑性、韧性的急剧下降,后续虽然可通过合适的热处理工艺在一定程度上改善焊接接头性能,但并不能完全解决应力分布不均衡的问题[10-11],另外,由于产品的结构尺寸易受真空室限制,不适合大尺寸工件生产。随着激光技术发展,采用激光焊接厚壁构件受到了越来越多的关注。目前厚壁钛合金激光焊接技术主要为激光填丝焊,在有效提高焊接接头性能的同时降低工件焊前预加工精度和装配精度要求,但由于在焊接过程中部分激光能量用于焊丝熔化,同样容易导致侧壁熔合不良,需要降低焊接速度以补偿能量。因此,提出激光-热丝焊接方法,采用电阻加热对焊丝进行预热,减小焊丝熔化对激光热源的依赖,改善焊接接头质量、提高焊接效率。目前关于厚板钛合金的激光-热丝焊接研究还相对较少,且所研究的钛合金材料厚度主要集中在10~40mm,而关于窄间隙激光-热丝焊接工艺参数对大厚度钛合金焊接接头的成形、组织和性能影响方面的研究却鲜有报道。

本试验针对80mm厚TC4钛合金对接试板开展窄间隙双面激光-热丝焊接工艺试验,研究焊接速度、激光功率、离焦量和热丝电流等不同激光热丝焊接工艺参数对焊接接头成形的影响,采用控制变量试验方法优化焊接工艺,获得成形良好的窄间隙激光热丝焊缝,并对焊接接头的显微组织和力学性能进行观察分析。

1、试验设备及材料

焊接试验采用IPG公司生产的光纤激光器,其工作模式为连续模式,光斑直径为0.3mm,焦距为500mm,准直距为200mm。采用福尼斯热丝焊接系统在焊接前对焊丝进行预热,同时在焊接过程中为防止飞溅及反射的激光对激光器造成损伤,将激光头姿态设置为前倾,与竖直方向的夹角为5°;为保证送丝的稳定性,将送丝嘴的前段加工成外径为2.2mm的薄壁结构,在焊接过程中伸入坡口,保证焊丝干伸长约7mm。

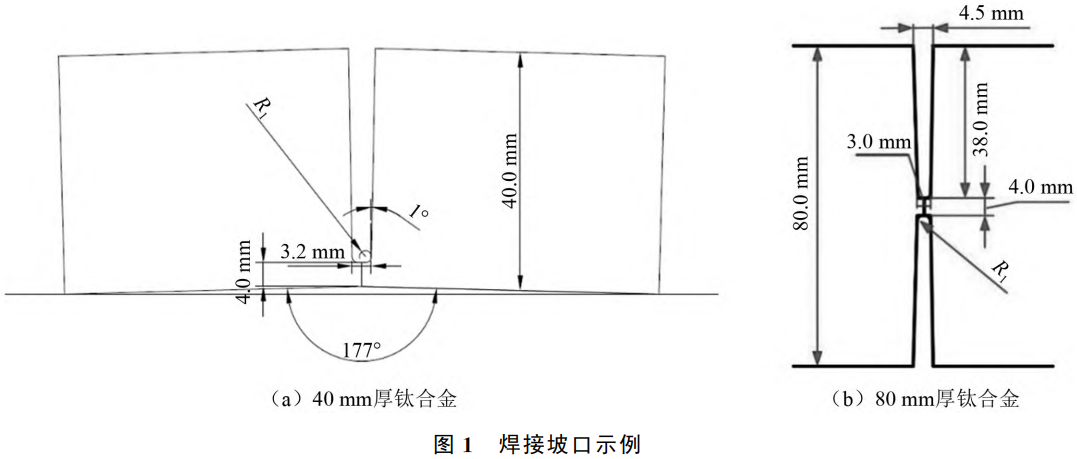

在钛合金平板上以堆焊的方式开展不同激光热丝焊接工艺参数对焊缝成形影响的工艺试验,进而开展40mm厚钛合金窄间隙激光-热丝焊接工艺优化试验。40mm厚钛合金坡口形状及尺寸如图1(a)所示,其中,坡口钝边为4.0mm,底部宽度约3.2mm,根部半径为1.0mm,单侧角度为1.0°,为防止反变形,单边各设置1.5°的倾角。在此基础上进行双面对称焊接,完成80mm厚钛合金窄间隙双面激光-热丝焊接试验。为减小焊接过程中产生的变形和残余应力,80mm厚钛合金采用双面U形坡口进行焊接,坡口钝边为4.0mm,底部宽度约3.0mm,根部半径为1.0mm,单侧角度为1.0°的双U形坡口。80mm厚钛合金坡口形状及尺寸如图1(b)所示。

母材选用80mm厚TC4钛合金,填充焊丝选用牌号为TC3的实芯焊丝,焊丝直径为1.2mm,母材及焊丝化学成分如表1所示。焊接前对钛合金试板进行预处理:砂纸打磨-丙酮处理-水洗-酸洗-水洗-烘干。其中,酸洗溶液配比(体积分数(5%~10%)HF+(20%~30%)HNO3+H2O。焊接保护气为99.99%Ar气,在焊接试验前5s通入保护气,用以排出工件表面及背部周围的空气。在焊接试验完成后,再通入一段时间的Ar气,继续保护冷却过程中的焊缝正反面高温区域。

表1 母材TC4钛合金和TC3焊丝的质量分数(%)

| 材料 | Al | V | Fe | C | N | H | O | Ti |

| 母材TC4 | 6.36 | 4.05 | 0.21 | 0.009 | 0.014 | <0.0006 | 0.144 | 基材 |

| TC3焊丝 | 4.50 | 3.50 | 0.25 | 0.005 | 0.016 | 0 | 0 | 基材 |

2、激光-热丝焊接工艺参数对焊缝成形的影响

为获得良好的焊缝,开展激光-热丝焊接工艺参数试验,研究不同焊接速度、激光功率、离焦量和热丝电流等焊接工艺参数对焊缝成形的影响。

2.1激光功率和焊接速度的影响

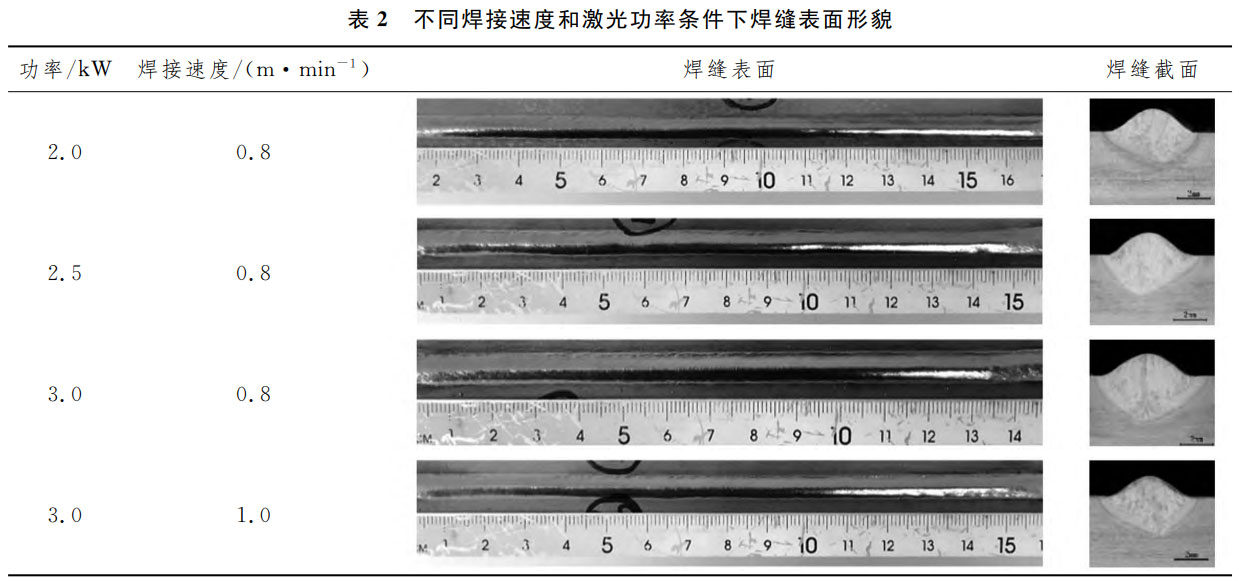

激光功率和焊接速度是影响焊缝成形的主要因素,焊缝的熔深、熔宽及余高都随之变化。在焊接送丝速度设置为3m/min、摆动方式为垂直摆动、摆动幅度为2mm、摆动频率为60Hz的焊接条件下,研究激光功率分别为2.0kW、2.5kW、3.0kW以及焊接速度分别为0.8m/min和1.0m/min对焊缝成形的影响。表2所示为不同焊接速度和激光功率条件下焊缝表面形貌。表3所示为不同焊接速度和激光功率条件下焊缝尺寸。

由表2和表3可知:当激光功率为2.0kW时,焊缝呈现较窄的熔宽、较浅的熔深和较大的余高等特点;当焊接速度一定时,随着激光功率逐渐增加,熔宽和熔深逐渐增大,余高逐渐减小,这主要是因为加大激光功率可增加小孔稳定性,熔池尺寸增大,熔池金属可较好地铺展填充焊缝[12-13];当激光功率都为3.0kW时,随着焊接速度的增加,熔宽、熔深逐渐降低,焊缝余高变化不大,这主要是在激光功率保持不变的条件下,随着焊接速度的增加,单位时间内焊缝热输入能量降低,导致金属熔敷量降低,熔池尺寸减小,使焊缝熔宽和熔深减小。

表3 不同焊接速度和激光功率条件下焊缝尺寸

| 功率/kW | 焊接速度/(m・min⁻¹) | 熔宽/mm | 熔深/mm | 余高/mm |

| 2.0 | 0.8 | 6.22 | 2.14 | 1.45 |

| 2.5 | 0.8 | 6.55 | 2.57 | 1.42 |

| 3.0 | 0.8 | 7.31 | 2.87 | 1.29 |

| 3.0 | 1.0 | 6.43 | 2.55 | 1.29 |

2.2离焦量的影响

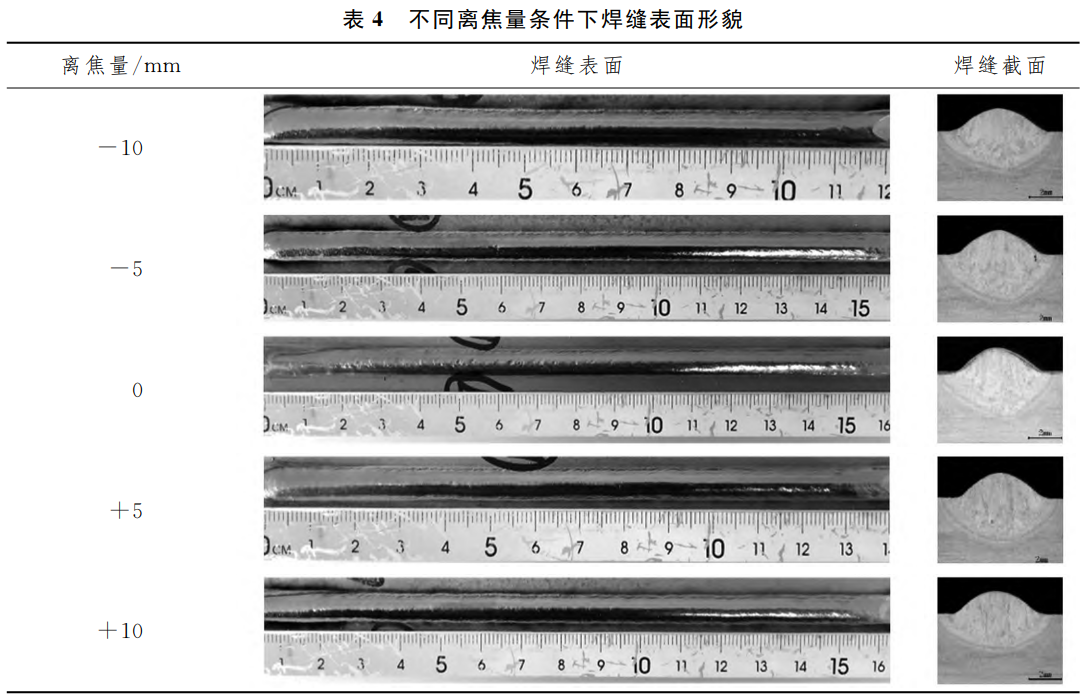

离焦量△f是激光束焦点与待焊试板上表面的垂直距离。照射在钛合金板上的激光光斑的直径与△f的大小有直接联系,激光光斑越小能量密度越高,△f影响着钛合金板材对能量的吸收率。△f过大将使材料表面单位能量过低,导致钛合金材料无法迅速熔化,大离焦量会显著增大光斑直径,产生更多的激光能量反射从而损伤焊接头镜片和光纤端面。在激光功率设置为3.0kW、送丝速度为3m/min、焊接速度为0.8m/min、摆动方式为垂直摆动、摆动幅度为2mm、摆动频率为60Hz的条件下,研究不同离焦量对焊缝成形的影响。表4所示为不同离焦量条件下焊缝表面形貌。表5所示为不同离焦量条件下的焊缝尺寸。

由表4和表5可知:当离焦量从0mm向正离焦变化时,熔宽增大、熔深和余高逐渐变浅,主要原因是随着离焦量增大,光斑直径相应变大,熔宽增加,单位面积上激光能量逐渐降低,熔深逐渐降低;当离焦量向负离焦变化时,熔宽和熔深增大,余高减小,主要原因是随着离焦量变为负值,激光焦点位于工件下方,材料内部功率密度比表面更高,有助于光能的传递,从而可获得更大的熔深;当离焦量为-5mm时,可获得较大的熔深和熔宽,但随着离焦量继续增至-10mm,由于激光能量过于分散,熔深反而减小。

表5 不同离焦量条件下焊缝尺寸

| 离焦量/mm | 熔宽/mm | 熔深/mm | 余高/mm |

| +10 | 7.52 | 2.27 | 1.43 |

| +5 | 7.39 | 2.54 | 1.51 |

| 0 | 7.12 | 2.80 | 1.56 |

| -5 | 7.30 | 2.89 | 1.51 |

| -10 | 7.51 | 2.46 | 1.43 |

2.3热丝电流的影响

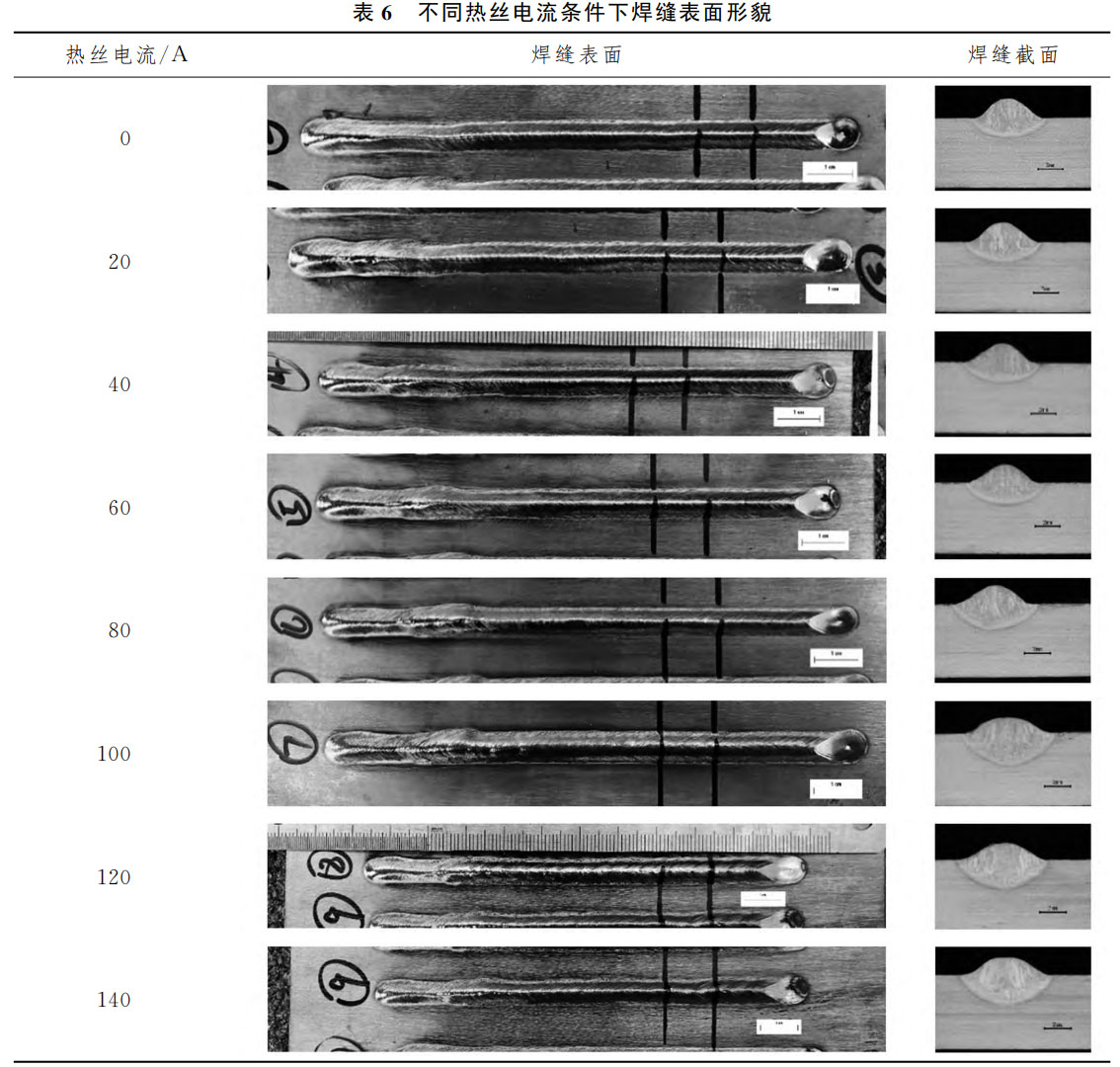

在激光填丝焊接过程中,激光需要同时熔化母材和焊丝造成焊丝熔化效率较低。在焊接之前对焊丝进行预加热,可减小焊丝熔化对焊接热源的依赖。在不同热丝电流条件下进行工艺试验,探究热丝电流对焊缝成形的影响。在激光功率为3.0kW、焊接速度为0.8m/min、送丝速度为3m/min、离焦量为+5mm、摆动方式为垂直顺圆、摆动幅度为2mm、摆动频率为60Hz的条件下,探究不同热丝电流对焊缝成形的影响。表6所示为不同热丝电流条件下的焊缝表面形貌。表7所示为不同热丝电流条件下的焊缝尺寸。随着热丝预热电流由0A增加到140A,由表6和表7可知:焊缝熔宽明显增加,熔宽尺寸由6.65mm增大为7.86mm,增大18%;焊缝余高略有减小,余高由1.65mm减小为1.45mm,减小12%;焊缝熔深则呈现先增大后减小的趋势。

表7 不同热丝电流条件下焊缝尺寸

| 热丝电流/A | 熔深/mm | 熔宽/mm | 余高/mm |

| 0 | 1.69 | 6.65 | 1.65 |

| 20 | 1.77 | 6.87 | 1.65 |

| 40 | 1.75 | 6.90 | 1.56 |

| 60 | 1.89 | 7.14 | 1.59 |

| 80 | 2.19 | 7.31 | 1.56 |

| 100 | 2.76 | 7.69 | 1.31 |

| 120 | 2.46 | 7.64 | 1.42 |

| 140 | 2.49 | 7.86 | 1.45 |

3、钛合金窄间隙双面激光-热丝焊接接头组织和性能

3.140mm厚钛合金窄间隙激光-热丝焊接工艺试验

为降低焊接变形和应力,80mm厚钛合金采用双面坡口形式进行焊接。先开展40mm厚钛合金窄间隙激光-热丝焊接试验,为后续80mm厚钛合金窄间隙双面激光-热丝焊接试验提供基础焊接工艺参数。焊接参数如表8所示。

表8 40mm厚钛合金窄间隙激光-热丝试验焊接工艺参数

| 组号 | 功率/kW | 焊接速度/(m・min⁻¹) | 送丝速度/(m・min⁻¹) | 离焦量/mm | 摆动形式 | 摆动幅度/mm | 摆动频率/Hz |

| 背部打底 | 3.0 | 0.8 | +5 | 顺圆 | 2 | 60 | |

| 填充1~6层 | 3.0 | 0.8 | 3 | +5 | 顺圆 | 2 | 60 |

| 填充7~21层 | 3.0 | 0.8 | 3 | +15 | 顺圆 | 2 | 60 |

| 盖面22层 | 3.0 | 0.8 | 3 | +15 | 顺圆 | 2 | 60 |

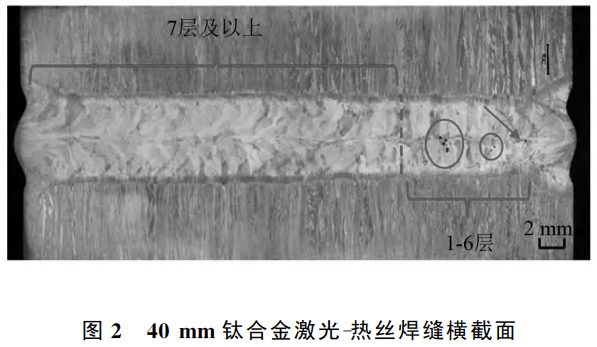

对焊接接头横截面进行显微组织观察,如图2所示。

由图2可知:在焊缝底部出现气孔,且在5层位置较密集,颜色发灰,说明该层保护不好;1~6层选用离焦量为+5mm,7层以后离焦量调为+15mm,其他焊接参数不变,在截面上未发现明显焊接缺陷。因此,后续80mm厚钛合金窄间隙双面焊接试验依据此工艺参数进行打底、填充及盖面试验。

根据前期钛合金激光-热丝焊接试验结果,开展80mm厚TC4钛合金窄间隙双面激光-热丝焊接工艺试验,焊接试验采用自熔打底、激光热丝填充及盖面的方法,填充时热丝电流为80A,焊接工艺参数如表9所示。随着焊接试验进行,坡口间隙变形量减小,填充效率降低,因此从第14层开始送丝速度增大为3.5m/min。在进行盖面时,考虑到单道焊缝存在咬边,因此采用左右2道及中间1道共3道的方式进行盖面,并根据坡口剩余深度,合理调节盖面道的送丝速度。

表9 80mm厚钛合金窄间隙双面激光-热丝试验焊接工艺参数

| 组号 | 功率/kW | 焊接速度/(m・min⁻¹) | 送丝速度/(m・min⁻¹) | 离焦量/mm | 摆动形式 | 摆动幅度/mm | 摆动频率/Hz |

| 背部打底 | 3.0 | 0.8 | +15 | 顺圆 | 2 | 60 | |

| 填充1~13层 | 3.0 | 0.8 | 3.0 | +15 | 顺圆 | 2 | 60 |

| 填充14~20层 | 3.0 | 0.8 | 3.5 | +15 | 顺圆 | 2 | 60 |

| 盖面左右道 | 3.0 | 0.8 | 3.0 | +15 | 顺圆 | 2 | 60 |

| 盖面中间道 | 3.0 | 0.8 | 2.0 | +15 | 顺圆 | 2 | 60 |

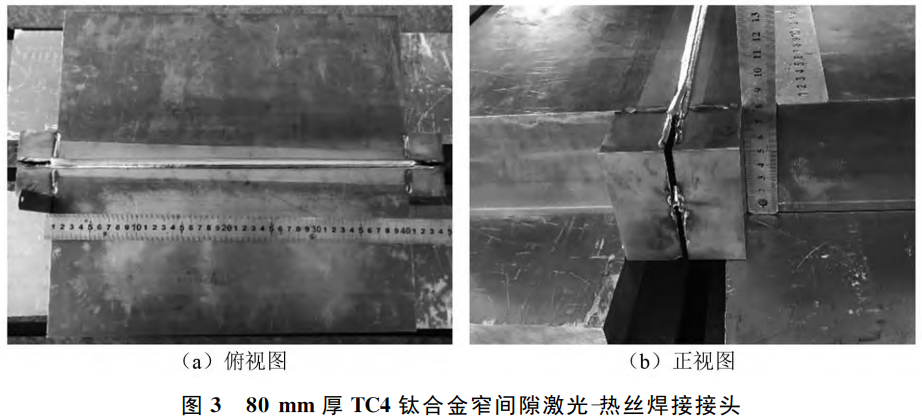

图3所示为80mm厚TC4钛合金窄间隙激光热丝焊接接头俯视图与正视图。经过观察,该焊接接头焊缝整体比较平直,颜色呈现亮丽的银白色,焊缝成形良好。

3.2焊接接头微观组织

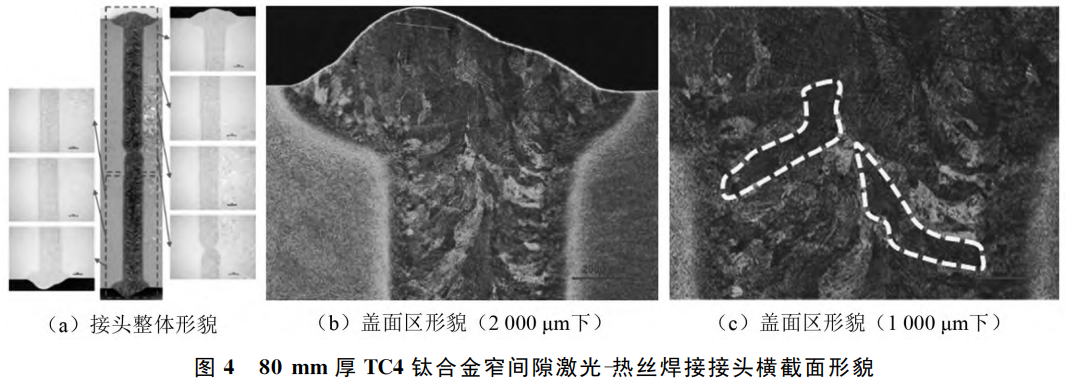

图4所示为80mm厚TC4钛合金窄间隙激光热丝焊接接头横截面形貌,根据工艺特征的不同可将接头分为盖面层、填充层和打底层等3个区域。80mm厚钛合金试板在焊接过程中采用双面交替焊接,且对称焊道的焊接工艺参数相同,焊接接头两面显微组织基本对称一致。对单面焊缝盖面区、填充区和打底区进行显微组织观察,各区显微组织组成相同,没有明显差异,因此以盖面区为例进行组织分析。焊缝横截面整体呈Ⅰ形,通过观察可以发现接头中无明显裂纹及侧壁未熔合等焊接缺陷,分散分布的气孔直径小于0.2mm,并且整个焊接接头变形量很小。由图4(c)虚线区域可知:焊接接头焊缝区的组织以柱状晶为主,其由两侧向焊缝中心处生长且呈对称分布,这与柱状晶沿着温度梯度增大的方向生长方式有密切关系;同时由于高温β相冷却后保留的相界与生成新相的混合,焊缝组织中产生如图4所示明暗相间的条纹[14-15]。

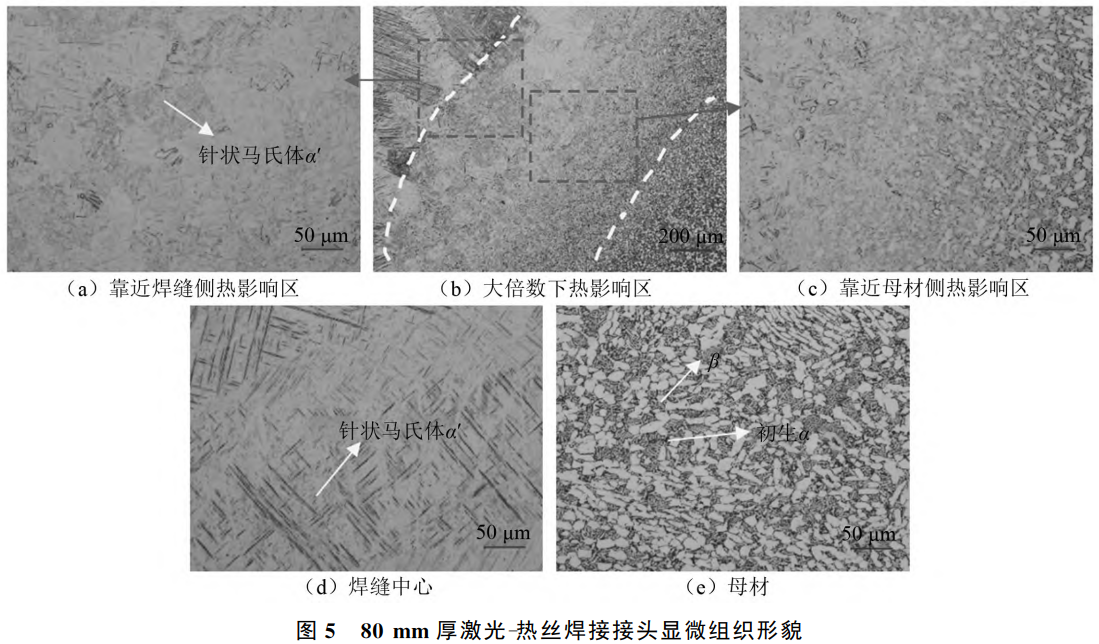

图5(a)所示为靠近焊缝侧的热影响区显微组织形貌,该区域初始β相较少,数量较多的针状马氏体α排列密集且混乱。图5(b)所示为大倍数下热影响区显微组织形貌。图5(c)所示为靠近母材侧的热影响区组织形貌,马氏体为该区域主要组织,原始晶界β相不再连续,由扫描电镜可以看出,在该区域析出了数量较少的针状α相(Acicularα)。图5(d)所示为盖面区焊缝中心显微组织。图5(e)所示为钛合金母材,该区域组织以初生α相和(α+β)相为主。由图5可知,β相转变成粗大的马氏体,在焊接过程中由于快速冷却,在β相晶界内部生成并分布无扩散转变的α相(αm)。查阅文献可知:TC4钛合金焊接件在焊接过程完成之后连续冷却,当冷却速率达410℃/s时,完全β相转变为αm马氏体;当冷却速率不足20℃/s时,完全β相转变为稳态αt(Tranformedα)相[16]。

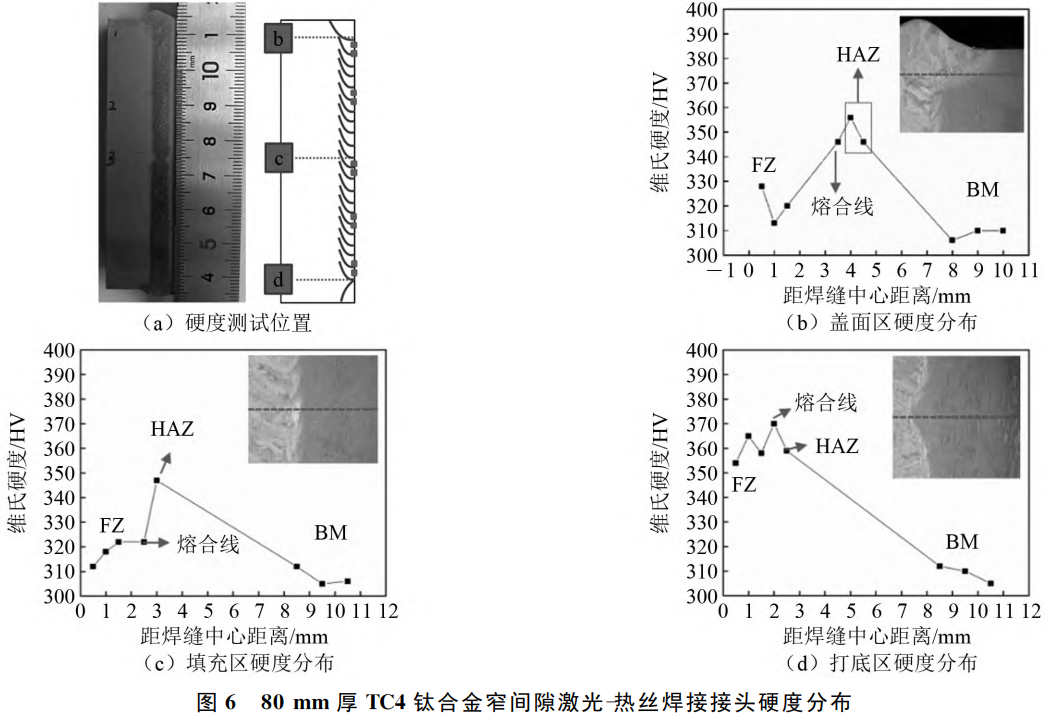

3.3硬度测试

根据《船舶焊接接头维氏硬度试验方法》CB/T3770-1996,对80mm厚TC4钛合金窄间隙激光-热丝焊接接头进行硬度测试,包含细晶区(Fine-GrainedZone,FZ)、热影响区(HeatAffectedZone,HAZ)和母材(BaseMaterial,BM)等区域。80mm厚TC4钛合金窄间隙激光热丝焊接接头测试位置如图6(a)所示。由图6可知,填丝层[见图6(b)和图6(c)]焊缝硬度范围为310~330HV,自熔打底层[见图6(d)]焊缝硬度范围为350~370HV。母材的硬度最低,这是由于母材组织由较多硬度较低的β相晶粒与初生α相晶粒组成。焊缝中心区的组织存在尺寸较为粗大的针状αm马氏体,在经历相变强化后的针状αm马氏体在溶质元素的偏聚与固溶强化的双重影响下,Al元素在αm马氏体中固溶,形成大量溶质气体原子,这些溶质气体原子与位错发生强烈的交互作用,因此其平均硬度较高。然而,由于焊缝中心的晶粒组织较为粗大,因此焊缝中心区的硬度与母材区相比提升较为有限[17-18]。热影响区存在大量细小的针状αm马氏体和部分初生等轴α相晶粒,其中与尺寸粗大的针状αm马氏体相比,尺寸细小的针状αm马氏体具有更多的晶界和位错数量,可有效提高合金的硬度,因此热影响区硬度明显大于焊缝和母材区域[19-20]。

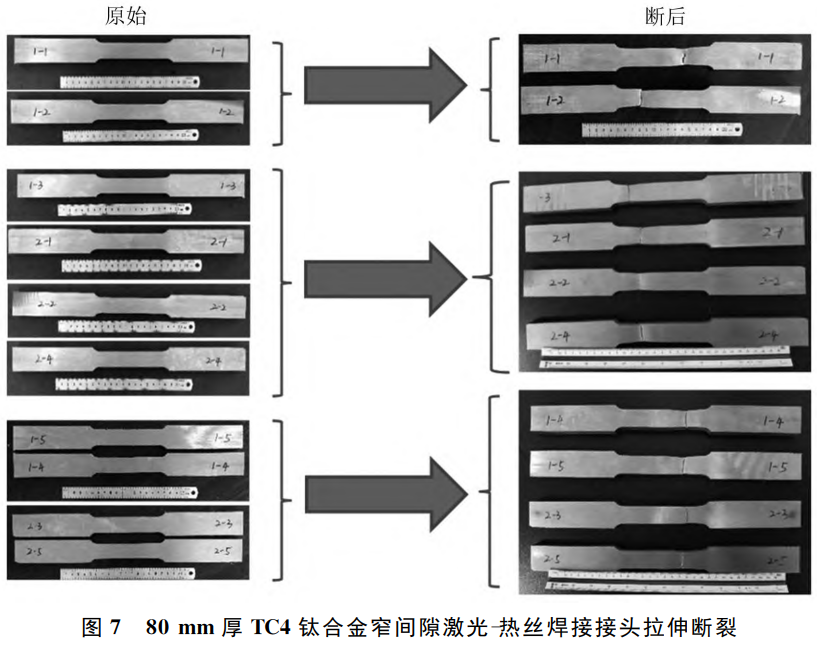

3.4拉伸试验

参照《焊接接头拉伸试验方法》GB/T2651-2008,对80mm厚TC4钛合金窄间隙激光-热丝焊接接头拉伸性能进行检验。拉伸试样厚度为16mm。80mm厚TC4钛合金窄间隙激光-热丝焊接接头断裂位置均为母材,如图7所示。表10所示为80mm厚TC4钛合金焊接接头拉伸性能。由表10可知:接头的拉伸强度均比母材高,最大值达1007.0MPa,平均抗拉强度为961.5MPa。由于在焊缝区域中β相转化为αm马氏体、合金元素的固溶强化以及接头局部产生的加工硬化,因此焊接接头强度显著提高,但同时焊接接头塑性下降,拉伸件的延伸性与母材相比有所降低[21-22]。

表10 80mm厚TC4钛合金窄间隙激光-热丝焊接接头拉伸性能

| 编号 | 抗拉强度/MPa | 断裂位置 | 编号 | 抗拉强度/MPa | 断裂位置 |

| 1-1 | 1007.0 | 母材 | 2-1 | 967.0 | 母材 |

| 1-2 | 945.0 | 母材 | 2-2 | 952.0 | 母材 |

| 1-3 | 932.0 | 母材 | 2-3 | 932.0 | 母材 |

| 1-4 | 950.0 | 母材 | 2-4 | 948.0 | 母材 |

| 1-5 | 994.0 | 母材 | 2-5 | 988.0 | 母材 |

4、结论

(1)在钛合金平板表面进行堆焊,当焊接速度不变时随着激光功率的逐渐增加,熔宽、熔深增大,余高减小。当激光功率不变时随着焊接速度的增加,熔宽、熔深减小,余高变化不大。当离焦量从0mm向正离焦变化时,熔宽增大,熔深、余高减小。当离焦量向负离焦变化时,熔宽、熔深增大,余高减小。随着热丝电流增大,焊缝熔宽明显增加,焊缝余高略有减小,熔深则呈现先增大后减小的现象。

(2)焊接参数选用激光功率3.0kW、焊接速度0.8m/min、填充时送丝速度2.0~3.5m/min、离焦量+15mm,此时80mm厚TC4钛合金激光热丝焊缝具有较好成形且无明显缺陷。接头盖面区针状α马氏体呈密集排列,且晶粒较为粗大,热影响区的针状α马氏体与焊缝中心区域相比,尺寸明显更小,母材主要由初生α相与β相组成。

(3)接头焊缝区整体硬度均高于母材,硬度分布规律为热影响区>焊缝区域>母材。填丝层焊缝处的平均硬度约320HV,自熔层焊缝平均硬度为360HV。拉伸试样断裂位置均位于母材,焊接接头的拉伸强度都大于母材,平均抗拉强度为961.5MPa,最大值达1007.0MPa。

参考文献

[1] 张新,刘鸿羽,车昶,等。钛合金低成本成形技术研究进展 [J]. 铸造,2021,70 (10):1141-1148.

[2] BIFFI C A,LECIS N,PREVITALI B,et al.Fiber laser micro drilling of titanium and its effect on material micro-structure [J].International Journal of Advanced Manufacturing Technology,2011,54:149-160.

[3] 吕利强,席锦会,王伟,等。我国海洋工程用钛合金发展现状及展望 [J]. 冶金工程,2015,2 (2):89-92.

[4] 宋峥嵘,温志刚,费东,等。应用于半潜式生产设施钛管焊接工艺研究 [J]. 中国海洋平台,2012,27 (增刊 1):85-89.

[5] 方乃文.TC4 钛合金厚板窄间隙激光填丝焊及组织性能调控 [D]. 哈尔滨:哈尔滨理工大学,2022.

[6] 李慧。厚板钛合金窄间隙 TIG 焊接头组织与性能研究 [D]. 长春:长春工业大学,2014.

[7] 郑喜刚,赵勇,蒋成禹。钛合金窄间隙 TIG 焊技术研究 [J]. 钛工业进展,2006 (5):40-43.

[8] WANG J Y,ZHU J,ZHANG C,et al.Development of swing arc narrow gap vertical welding process [J].Transactions of the Iron &Steel Institute of Japan,2015,55 (5):1076-1082.

[9] 胡金亮,曾才有,余陈,等。厚板钛合金磁控窄间隙 TIG 焊接技术发展现状 [J]. 精密成形工程,2020,12 (4):10-20.

[10] 李双,李锋,徐望辉,等。焊接电流对 TC4 钛合金窄间隙 TIG 焊缝成形及组织的影响 [J]. 热加工工艺,2017,46 (23):35-38.

[11] 刘明松。电子束焊接 TC17 钛合金热处理工艺研究 [D]. 沈阳:沈阳工业大学,2024.

[12] 余阳春。激光填丝焊的焊丝熔入行为及工艺研究 [D]. 武汉:华中科技大学,2010.

[13] 郭晓军。激光焊接低合金高强钢 T 型搭接接头性能研究 [D]. 上海:上海交通大学,2012.

[14] 崔冰,张华,赵常宇,等。超窄间隙激光焊接 TC4 钛合金接头组织及性能研究 [J]. 材料导报,2018,32 (增刊 2):333-335.

[15] 方乃文,黄瑞生,谢吉林,等。大厚度 TC4 钛合金超窄间隙激光填丝焊接头组织性能研究 [J]. 电焊机,2022,52 (6):25-34.

[16] 徐楷昕,雷振,黄瑞生,等.40mm 厚 TC4 钛合金窄间隙激光填丝焊接头组织及性能 [J]. 材料导报,2022,36 (2):162-167.

[17] ZENG L R,CHEN H L,LI X,et al.Influence of alloy element partitioning on strength of primaryαphase in Ti-6Al-4V alloy [J].Journal of Materials Science & Technology,2018,34 (5):782-787.

[18] FITZNER A,PRAKASH D G L,QUINTA DA FONSECA J,et al.The effect of aluminium on twinning in binary alpha-titanium [J].Acta Materialia,2016,103:341-351.

[19] 黄森森,马英杰,张仕林,等.α+β 两相钛合金元素再分配行为及其对显微组织和力学性能的影响 [J]. 金属学报,2019,55 (6):741-750.

[20] ZHAO Y T,YUE Y K,DENG W L,et al.Effects of post-heat treatments on the microstructure and mechanical properties of Ti-6Al-4V alloy fabricated by selective laser melting [J].Journal of Materials Research and Technology,2024,33:1155-1164.

[21] 董智军,吕涛,雷正龙,等。激光焊接 TC4 钛合金组织性能研究 [J]. 航天制造技术,2013 (1):27-30.

[22] 陆莹,乔红超,曲楠,等。钛合金焊缝组织循环热处理及球化过程分析 [J]. 稀有金属材料与工程,2019,48 (1):254-262.

(注,原文标题:厚壁钛合金窄间隙激光-热丝焊接工艺对接头性能的影响)

tag标签:厚壁TC4钛合金,窄间隙激光-热丝焊接,离焦量,激光能量吸收,焊缝尺寸,柱状晶,组织性能协同优化