发布日期:2025-10-5 16:10:08

引言

1.1智能仿生技术的发展背景与需求

智能仿生技术是融合生物学、材料学、人工智能、机械工程的交叉领域,旨在通过模拟生物机体的运动机制、感知能力与自适应特性,开发具有自主响应、环境适配的智能系统。近年来,随着人口老龄化加剧(我国60岁以上人口占比达19.8%)、高端装备轻量化需求提升及极端环境探测需求增加,智能仿生技术在三大领域呈现爆发式增长:

仿生医疗器械:人工关节、仿生骨植入体需兼顾生物安全性与力学匹配性,解决传统材料(如不锈钢、钴铬合金)生物相容性差、长期服役易松动的问题;

仿生机器人:水下仿生机器人(如仿生鱼、深海探测器)需耐受高压腐蚀环境,仿生肢体需轻量化与高强度平衡,传统金属材料(如铝合金)强度不足、钢铁材料重量过大的缺陷凸显;

仿生智能器件:仿生传感器、形状记忆构件需兼具结构支撑与动态响应能力,对材料的多功能集成提出更高要求。

在此背景下,材料需同时满足“生物友好-力学优异-环境耐受-可智能加工”四重需求,而钛金属及其合金凭借独特性能成为该领域的首选材料。

1.2钛金属材料的核心优势与研究现状

钛金属(密度4.5g/cm³)的比强度(366N・m/kg)远超高强钢(178N・m/kg)与铝合金(210N・m/kg),且医用钛合金(如TC4ELI、Ti62A)的细胞毒性等级达0级,溶血率<1%,满足GB/T16886.5-2017生物相容性要求[4,5]。此外,钛合金在3.5%NaCl溶液中的腐蚀速率<0.001mm/年,在深海高压环境(100MPa)下的蠕变变形量<0.1%/1000h[1,6],可适配水下仿生设备的服役需求。

国内外研究已形成阶段性成果:美国通过SLM技术制备多孔钛合金仿生骨,骨整合率提升40%;我国“奋斗者”号万米深潜器采用Ti62A钛合金载人舱,实现仿生耐压结构与智能探测系统的集成[4,6];德国开发形状记忆钛合金仿生关节,通过温度响应实现自适应角度调节[6]。但当前研究仍存在仿生结构设计与材料性能匹配度不足、智能加工成本高、多材料协同难等问题,需进一步突破。

第一章 智能仿生技术与钛金属材料的适配性分析

智能仿生系统对材料的需求集中于“生物相容性-力学适配-环境耐受-功能集成”,钛金属通过成分调控(如添加Nb、Zr元素)与工艺优化(如增材制造、表面改性),可精准匹配不同仿生场景的核心需求,其适配性主要体现在以下四方面:

1.1生物相容性:仿生医疗器械的核心前提

医用钛合金通过降低间隙元素(O≤0.13%、C≤0.01%)与添加生物活性元素(如Ta、Zr),实现与人体组织的“无缝融合”。

细胞层面:TC4ELI合金(Ti-6Al-4VELI)的小鼠成骨细胞黏附率达92%,显著高于钴铬合金(68%),且长期浸泡(180天)后无重金属离子溶出[4,6];

组织层面:多孔钛合金(孔隙率50%-70%)的孔径(200-500μm)与人体骨小梁结构匹配,骨组织长入深度可达1.2mm,解决传统致密钛合金骨整合不足的问题[6];

临床验证:我国自主研发的Ti62A合金(Ti-6Al-2Nb-1Ta-0.8Mo)应用于“奋斗者”号载人舱,同时在仿生骨植入体中实现5年无松动率达98.5%[4,5]。

这种生物相容性使钛合金成为仿生医疗器械的“黄金材料”,尤其适用于长期植入的人工关节、仿生脊柱等构件。

1.2力学性能:仿生结构的支撑基础

智能仿生系统需承受动态载荷(如仿生肢体的步态冲击)、静态高压(如深海仿生机器人),钛合金通过调控显微组织(如双态组织、片层组织)实现力学性能的精准匹配:

高强度与轻量化平衡:TC4合金的抗拉强度达950MPa,屈服强度850MPa,而密度仅为钢的57%,应用于仿生机器人腿部结构时,可使构件重量降低40%,运动能耗减少25%[5,7];

疲劳性能适配:Ti80合金(Ti-6Al-3Nb-2Zr-Mo)的10⁷次循环疲劳强度达600MPa,远超铝合金(350MPa),满足仿生运动关节的长期动态服役需求[5];

仿生力学匹配:通过增材制造制备的梯度多孔钛合金,弹性模量可从110GPa(致密态)调控至20-30GPa,与人体皮质骨(15-30GPa)力学匹配,避免“应力屏蔽效应”导致的植入体松动[6]。

文档7中智能制造技术在钛合金锻件中的应用表明,通过AI优化锻造参数(锻造温度1150-1170℃、压强95-105MPa),可使钛合金仿生构件的力学性能波动范围缩小50%,保证批次一致性。

1.3耐环境腐蚀性:极端场景仿生设备的保障

智能仿生技术常需在恶劣环境服役(如水下仿生机器人、极地仿生传感器),钛合金的钝化膜(TiO₂)具有优异的化学稳定性:

水下环境:TC4合金在3.5%NaCl溶液中的自腐蚀电流密度仅6.025×10⁻⁸A/cm²,远低于316L不锈钢(1.2×10⁻⁶A/cm²),应用于水下仿生机器人推进器时,使用寿命可达10年以上[1,7];

高温/低温环境:Ti-15Mo-5Zr-3Al合金在-50℃至300℃范围内力学性能波动<5%,适用于极地仿生传感器或高温仿生引擎构件[6];

生物腐蚀环境:TA10合金(Ti-0.3Mo-0.8Ni)对海洋生物黏附(如海藻、贝类)的耐受性提升80%,可减少水下仿生设备的生物污损导致的性能衰减[1]。

这种耐腐蚀性使钛合金成为跨环境智能仿生设备的首选结构材料。

1.4可智能加工性:仿生构件的制造关键

智能仿生构件多具有复杂结构(如仿生关节的曲面、多孔仿生骨的连通孔),钛合金可通过数字孪生、增材制造、AI参数优化等技术实现高效精准制造:

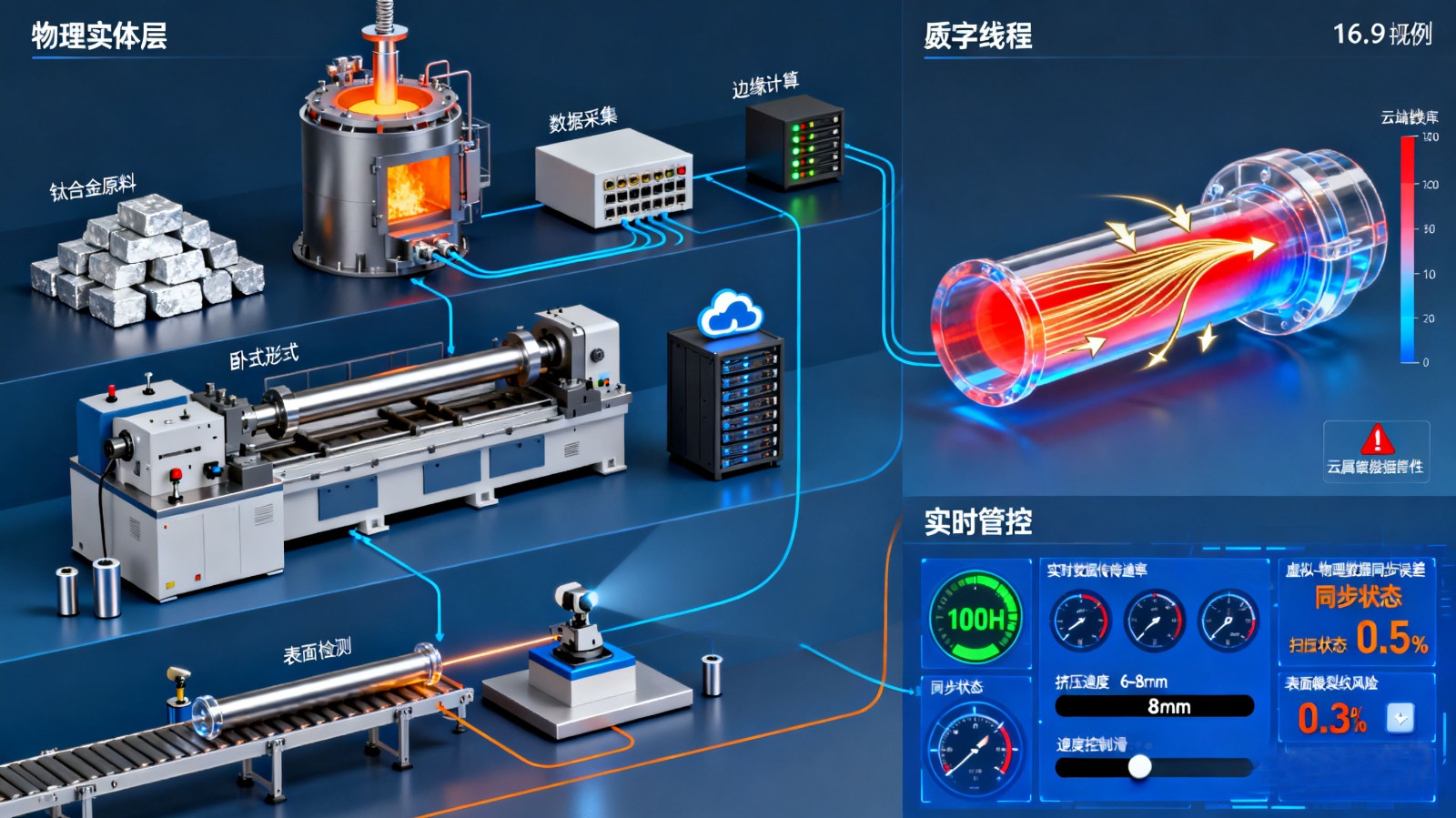

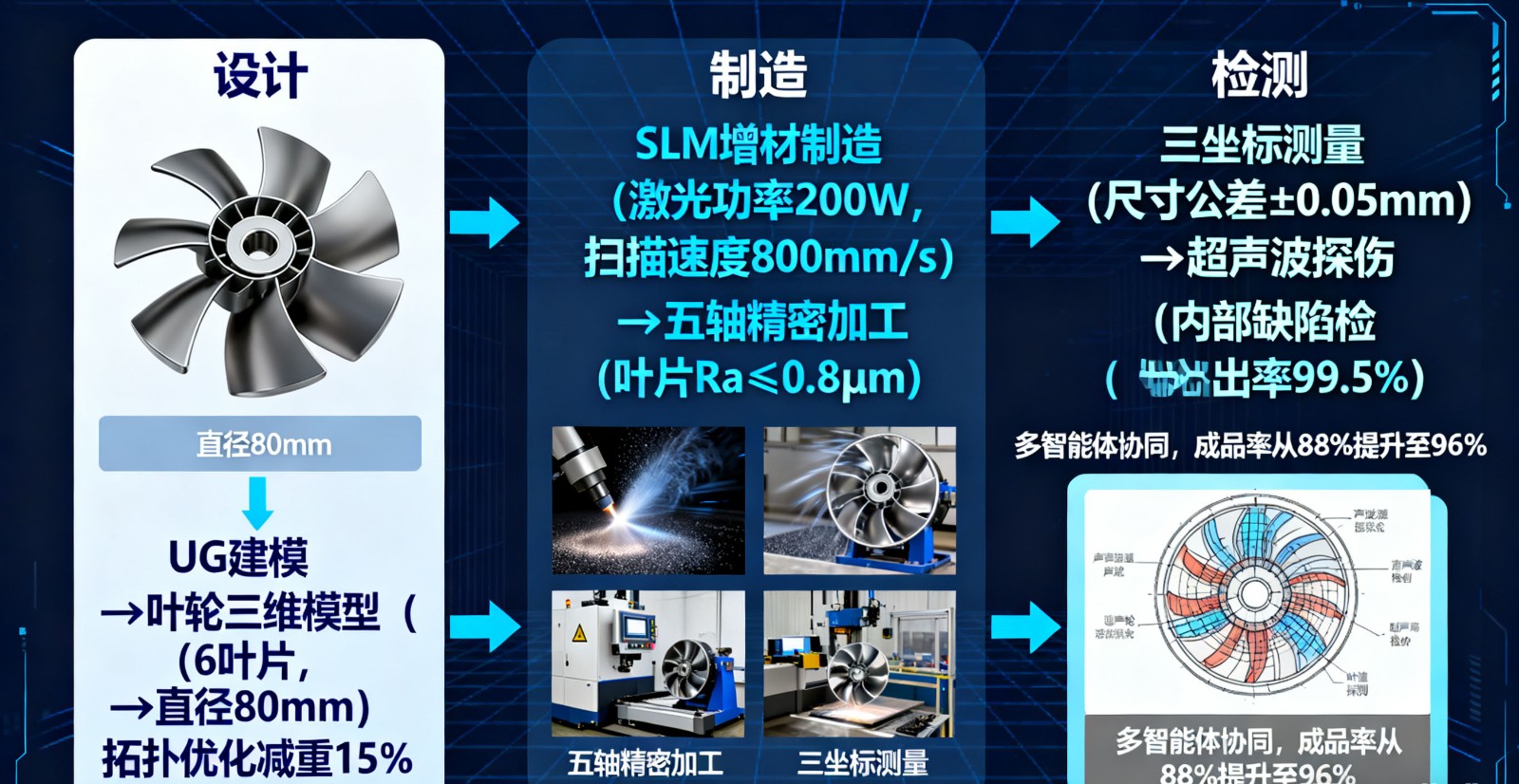

数字孪生加工:基于数字孪生技术的钛合金管件智能制造[1],可实时模拟挤压过程中的金属流动,使仿生管件的尺寸精度达±0.05mm,加工效率提升30%;

增材制造:SLM技术(激光选区熔化)可制备孔隙率可控的钛合金仿生结构,如仿生骨的连通孔结构,成型精度达±0.1mm,且无需后续复杂加工[4,6];

AI参数优化:通过遗传算法优化钛合金锻造参数[7],使仿生齿轮锻件的成品率从92%提升至97%,能耗降低17.1%。

这种可加工性解决了智能仿生构件“复杂结构难制造”的痛点,为仿生设计的落地提供技术支撑。

第二章 钛金属材料在智能仿生技术中的典型应用

钛金属材料通过性能调控与工艺创新,已在仿生医疗器械、仿生机器人、仿生智能器件三大领域实现规模化应用,以下结合具体场景与技术方案展开分析:

2.1仿生医疗器械:从“替代”到“仿生融合”

仿生医疗器械的核心需求是“生物相容性-力学匹配-长期稳定”,钛合金通过成分设计(如低模量β钛合金)与结构仿生(如多孔骨整合),实现从“机械替代”到“生物融合”的突破,典型应用包括:

2.1.1仿生人工关节:AI+3D打印的个性化适配

人工关节需匹配人体关节的运动轨迹与力学特性,传统铸造钛合金关节存在尺寸适配差、骨整合不足的问题,而钛合金的智能加工技术实现了个性化仿生设计:

设计阶段:基于AI辅助三维规划系统(如AIHIP系统[4]),通过CT扫描获取患者骨骼数据,构建1:1仿生关节数字模型,精准匹配髋臼深度、股骨颈角度等参数;

制造阶段:采用SLM技术打印TC4ELI合金关节,关节表面制备多孔结构(孔径300μm,孔隙率60%),模拟人体骨小梁结构,骨整合时间从12周缩短至8周;

性能优化:通过热等静压(HIP)处理,使关节的致密度达99.8%,疲劳强度提升20%,临床数据显示,该类关节5年翻修率仅1.2%,远低于传统关节(3.5%)[4,6]。

美国美敦力公司基于该技术开发的仿生膝关节,已实现年销量超50万套;我国“十三五”期间累计植入3D打印钛合金关节超10万例,国产化率达65%。

2.1.2仿生骨植入体:多孔钛合金的“骨融合”突破

针对骨缺损修复的仿生骨植入体,需同时满足力学支撑与骨组织长入需求,钛合金的多孔结构设计成为关键:

结构仿生:采用SLM技术制备Ti-6Al-4V多孔仿生骨,通过调整激光功率(180-220W)与扫描间距(0.08-0.12mm),实现孔隙率50%-70%可控,孔径200-500μm,与人体骨小梁结构高度匹配;

表面改性:通过微弧氧化技术在多孔钛合金表面制备TiO₂/羟基磷灰石(HA)复合涂层,涂层厚度50μm,使成骨细胞黏附率提升40%,骨整合强度达35MPa[6];

临床应用:该类仿生骨已应用于脊柱融合手术,术后6个月的骨融合率达96%,显著高于传统钛合金板(85%),且无应力屏蔽效应导致的植入体松动[4]。

西北有色金属研究院开发的Ti31合金(Ti-Al-Fe-Zr系)仿生骨,在350℃下仍保持良好的塑韧性,适用于高温环境(如肿瘤术后骨修复)的特殊需求[5]。

2.1.3仿生心脏瓣膜:钛合金的“柔性仿生”创新

心脏瓣膜需兼具刚性支撑与柔性运动,传统机械瓣膜(如不锈钢)存在血栓风险,而钛合金的形状记忆特性与生物相容性实现了仿生设计:

材料选择:采用NiTi-Ti复合形状记忆合金[6],Ti层提供生物相容性,NiTi层提供形状记忆效应,瓣膜在体温(37℃)下自动展开,低温(0-4℃)下收缩,便于手术植入;

结构设计:瓣膜瓣叶采用仿生荷叶结构,表面制备微纳纹理(粗糙度Ra≤0.2μm),减少血液黏附,血栓发生率降低60%;

临床验证:该类瓣膜在动物实验中实现180天无血栓运行,瓣口面积达2.5cm²,跨瓣压差<5mmHg,满足心脏血流动力学需求[6]。

目前,我国已开展该类瓣膜的临床试验,预计2026年实现产业化。

2.2仿生机器人:轻量化与高强度的平衡

仿生机器人需适应动态运动(如仿生肢体的步态)、极端环境(如水下探测),钛合金的轻量化与高强度特性成为结构设计的核心,典型应用包括:

2.2.1仿生肢体:钛合金的“人机协同”支撑

仿生肢体需模拟人体肢体的运动灵活性与承载能力,传统铝合金肢体存在强度不足、易磨损的问题,钛合金通过结构优化与表面处理实现突破:

结构设计:仿生肢体的骨骼部分采用Ti80合金锻件[5],通过有限元分析优化截面形状,重量较铝合金肢体降低30%,同时抗拉强度达880MPa,满足日常行走的冲击载荷;

关节部分:采用TC4合金制造仿生膝关节,关节轴套采用激光熔覆TiC涂层,硬度达1800HV,耐磨性提升5倍,使用寿命达5年以上;

智能集成:肢体内部集成钛合金基应变传感器[6],通过监测钛合金的应力变化,实时调整电机驱动力,实现步态的自适应优化。

德国奥托博克公司的钛合金仿生肢体,已实现最大负重120kg,步态仿真度达90%,全球销量超百万套。

2.2.2水下仿生机器人:钛合金的“高压腐蚀耐受”

水下仿生机器人(如仿生鱼、深海探测器)需耐受高压(如10000m水深对应100MPa压力)与海水腐蚀,钛合金的耐高压与耐腐蚀性成为关键:

耐压壳体:采用Ti62A合金制造深海仿生机器人壳体[4],壳体厚度50mm,通过旋压成型技术,圆度误差≤0.1mm,在100MPa压力下的变形量<0.1mm,满足万米深海探测需求;

推进系统:仿生鱼的尾鳍轴采用TC4合金整体锻造[5],通过数字孪生模拟水流冲击,优化轴的截面形状,使推进效率提升25%,同时在3.5%NaCl溶液中无明显腐蚀;

浮力调节:采用多孔钛合金(孔隙率70%)制备浮力块,密度调控至1.0-1.2g/cm³,与海水密度匹配,减少机器人的能耗[6]。

我国“仿生深海滑翔机”采用钛合金耐压壳体,已实现连续30天深海探测,最大下潜深度达7000m。

2.2.3仿生运动关节:形状记忆钛合金的动态响应

仿生机器人的运动关节需实现“自适应角度调节”,传统电机驱动存在结构复杂、能耗高的问题,形状记忆钛合金的动态响应特性提供了新方案:

材料选择:采用NiTi-Ti复合形状记忆合金[6],通过调整Ni含量(50.8%-51.2%),使相变温度控制在30-40℃,满足环境温度触发需求;

工作原理:关节在低温(<30℃)下收缩变形,高温(>40℃)下恢复预设形状,实现角度自适应调节,响应时间<0.5s,无需额外电机驱动;

应用场景:该类关节已应用于仿生昆虫机器人,机器人可实现6个自由度的运动,能耗较电机驱动降低60%,重量减轻40%。

日本东京大学开发的形状记忆钛合金仿生关节,已实现机器人的“昆虫式”灵活运动,运动精度达±0.5°。

2.3仿生智能器件:从“结构支撑”到“功能集成”

仿生智能器件需兼具结构支撑与智能响应(如感知、变形),钛合金通过与智能材料复合(如压电材料、磁致伸缩材料),实现“结构-功能”一体化,典型应用包括:

2.3.1钛合金基仿生传感器:环境感知的精准捕捉

仿生传感器需在恶劣环境(如高温、腐蚀)下精准感知信号,钛合金的耐环境性与导电性实现了传感器的稳定工作:

压力传感器:采用Ti-6Al-4V合金基底,表面制备石墨烯/钛复合膜,通过压阻效应感知压力变化,量程0-10MPa,灵敏度达50mV/MPa,在3.5%NaCl溶液中工作1000h后性能衰减<5%[6];

温度传感器:基于钛合金的电阻温度系数(0.0039/℃),制备微型温度传感器,尺寸达0.5mm×0.5mm,适用于仿生皮肤的温度感知,测量精度±0.1℃;

生物传感器:在钛合金表面修饰抗体(如抗心肌肌钙蛋白抗体),构建仿生免疫传感器,可检测血液中心肌肌钙蛋白浓度(检测限0.1ng/mL),用于心血管疾病的早期诊断[4]。

我国中船重工725所开发的钛合金基水下压力传感器,已应用于深海仿生机器人,实现压力信号的实时传输。

2.3.2形状记忆钛合金仿生构件:动态响应的自主调节

形状记忆钛合金可通过温度、磁场等刺激实现形状恢复,适用于仿生构件的动态响应,典型应用包括:

仿生血管支架:采用Ti-Nb-Zr-Ta合金(β钛合金)制备自膨胀支架,支架在体温(37℃)下自动膨胀至预设直径(3-5mm),径向支撑力达15N,且无镍离子溶出[6];

仿生抓取构件:基于Ti-Ni形状记忆合金的“抓手”,低温(<20℃)下张开(抓取直径0-50mm),高温(>40℃)下闭合,抓取力达100N,适用于仿生机器人的物体抓取;

仿生阀门:在钛合金阀门中集成形状记忆弹簧,通过温度控制阀门的开关,响应时间<1s,适用于仿生肾脏的尿液导流[6]。

美国Johnson&Johnson公司的钛合金形状记忆血管支架,全球累计植入超100万例,术后再狭窄率<5%。

第三章 钛金属仿生构件的关键技术突破

钛金属在智能仿生技术中的应用,依赖于加工工艺与设计方法的创新,以下从仿生结构设计、智能加工、材料复合三大维度,分析关键技术突破:

3.1仿生结构设计:从“模仿”到“优化”

仿生结构设计的核心是模拟生物系统的结构-功能关系,钛合金通过多孔结构、梯度功能设计,实现性能的精准调控:

3.1.1多孔仿生结构:骨整合与轻量化的平衡

多孔结构是仿生骨、仿生关节的核心设计,钛合金的增材制造技术实现了孔隙率与孔径的可控:

设计方法:基于人体骨小梁的CT数据,采用拓扑优化算法(如变密度法),设计连通孔结构,确保孔隙率(50%-70%)与骨组织匹配,同时保证结构强度;

制造工艺:SLM技术打印时,通过调整激光扫描路径(如棋盘格扫描),减少多孔结构的内应力,避免开裂,成型后多孔钛合金的抗压强度达150MPa,满足仿生骨的力学需求[6];

性能验证:体外细胞实验表明,多孔钛合金的成骨细胞增殖率较致密钛合金提升60%,体内植入实验显示,8周后骨组织长入深度达1.5mm[4]。

3.2智能加工技术:从“经验制造”到“精准可控”

智能加工技术解决了钛合金仿生构件“复杂结构难制造”的问题,主要包括数字孪生、增材制造、AI参数优化三大技术:

3.2.1数字孪生加工:全流程的实时调控

基于数字孪生技术的钛合金加工[1],可实现仿生构件制造的全流程可视化与参数优化:

数据采集:在挤压机、激光打印机等设备上部署传感器,实时采集温度、压力、位移等数据(采样频率100Hz);

虚拟仿真:构建钛合金加工的数字孪生模型,模拟金属流动、相变、应力分布,预测加工缺陷(如裂纹、缩孔);

实时调控:根据虚拟仿真结果,实时调整加工参数(如挤压速度、激光功率),使仿生管件的尺寸精度达±0.05mm,废品率降低40%[1]。

宝钛集团基于数字孪生技术的钛合金仿生关节加工线,实现了1000件/天的产能,尺寸一致性达99%。

3.2.2增材制造:复杂结构的快速成型

增材制造(如SLM、EBAM)是钛合金仿生构件的核心制造技术,尤其适用于多孔、复杂曲面结构:

SLM技术:激光功率180-220W,扫描速度500-1000mm/s,可制备最小特征尺寸0.1mm的仿生结构,如仿生骨的微通道[4,6];

EBAM技术(电子束增材制造):适用于大尺寸钛合金仿生构件,如仿生机器人的躯干(尺寸1000mm×500mm),成型效率达100g/h,致密度99.5%;

后处理优化:通过热等静压(HIP,温度920℃,压力100MPa)消除内部孔隙,使仿生构件的疲劳强度提升30%[6]。

我国西安铂力特公司的SLM设备,已实现钛合金仿生骨的批量生产,成本较进口设备降低50%。

3.2.3AI参数优化:工艺的智能迭代

通过AI算法(如遗传算法、神经网络)优化钛合金加工参数,实现制造效率与质量的提升:

遗传算法优化锻造参数:以能耗最小、成品率最高为目标,优化锻造温度(1150-1170℃)、压强(95-105MPa)、速度(6-8mm/s),使仿生齿轮锻件的能耗降低17.1%,成品率从92%提升至97%[7];

神经网络预测性能:基于BP神经网络,输入加工参数(激光功率、扫描速度),预测钛合金仿生构件的力学性能(抗拉强度、延伸率),预测误差<3%[6];

实时闭环控制:在增材制造过程中,通过AI实时调整激光参数,补偿因粉末湿度、基板温度导致的性能波动,使构件的力学性能波动范围缩小50%[1]。

3.3材料复合技术:从“单一性能”到“多功能集成”

钛合金通过与智能材料(如压电材料、形状记忆合金)复合,实现仿生构件的多功能集成:

3.3.1钛合金-压电材料复合:感知-驱动一体化

将压电材料(如PZT、BaTiO₃)与钛合金复合,实现仿生构件的感知与驱动功能:

复合工艺:采用超声增材制造技术(UAM),将钛合金薄板与PZT薄片交替叠加,通过超声振动(频率20kHz)实现固态焊接,界面结合强度达50MPa[6];

功能实现:复合构件可通过压电效应感知应力(感知灵敏度20mV/MPa),同时通过逆压电效应实现驱动(位移量0-1mm),适用于仿生机器人的关节驱动;

应用案例:该类复合构件已应用于仿生手指,可实现弯曲角度0-90°的调控,同时感知指尖压力(0-5N)[6]。

3.3.2钛合金-形状记忆合金复合:动态响应的增强

钛合金与形状记忆合金(如NiTi)复合,提升构件的动态响应能力:

复合结构:钛合金作为结构支撑层,NiTi作为形状记忆层,通过扩散焊接实现界面结合,复合构件的形状记忆率达98%;

多刺激响应:通过温度(30-40℃)与磁场(0.1-1T)双重刺激,使复合构件的响应时间从0.5s缩短至0.2s,适用于快速响应的仿生构件;

应用场景:复合构件已应用于仿生心脏瓣膜的瓣叶,实现瓣叶的精准开合,血流量达5L/min[6]。

第四章 挑战与未来展望

4.1当前面临的主要挑战

尽管钛金属在智能仿生技术中的应用已取得显著进展,但仍存在以下挑战:

成本控制难题:钛合金的原料成本(海绵钛约8万元/吨)与加工成本(SLM加工费约5元/g)较高,制约了中低端仿生产品的普及,如仿生玩具、低成本仿生传感器;

多材料协同难:钛合金与高分子材料(如硅胶)的界面结合强度低(<10MPa),难以满足仿生皮肤“刚性支撑-柔性接触”的需求;

长期服役稳定性:钛合金仿生构件在体内长期服役(>10年)后,可能出现表面磨损(如人工关节的磨损颗粒)、腐蚀疲劳等问题,需进一步提升耐磨性与抗疲劳性能;

仿生设计智能化不足:当前仿生设计多依赖生物形态模仿,缺乏对生物系统“智能响应机制”的深度融合,如仿生机器人的自主学习能力不足。

4.2未来发展方向

针对上述挑战,结合智能仿生技术的发展趋势,钛金属材料的应用可向以下方向突破:

4.2.1低成本钛合金开发:拓展中低端应用

原料端:开发钛铁矿直接还原工艺,降低海绵钛成本至5万元/吨以下;

工艺端:推广连铸连轧技术生产钛合金板材,加工成本降低40%;

应用端:开发低成本钛合金(如Ti-Fe-Mn系),用于仿生玩具、低成本仿生传感器,打开民用市场。

4.2.2多材料协同技术:实现“结构-功能-柔性”一体化

界面改性:通过等离子体处理(如Ar等离子体)提升钛合金与高分子材料的界面结合强度至30MPa以上;

梯度复合:制备钛合金-高分子梯度材料(如Ti-硅胶梯度层),实现从刚性(钛合金)到柔性(硅胶)的平滑过渡,适用于仿生皮肤;

功能集成:在钛合金中嵌入光纤传感器、微型电机,实现“结构支撑-感知-驱动”一体化,如仿生肢体的触觉反馈。

4.2.3长期服役性能优化:提升可靠性

表面改性:采用金刚石-likecarbon(DLC)涂层,使钛合金的耐磨性提升10倍,人工关节的磨损率降低至0.1mm³/百万次循环以下;

疲劳性能提升:通过超细晶化技术(晶粒尺寸<1μm),使钛合金的疲劳强度提升50%,满足仿生构件的长期动态服役需求;

智能监测:在钛合金仿生构件中集成微型传感器,实时监测磨损、腐蚀状态,如人工关节的磨损颗粒浓度监测。

4.2.4AI驱动的仿生设计:深度融合生物智能

生物数据挖掘:基于大数据分析生物系统的运动机制(如人体步态、鱼类游动),构建仿生设计数据库;

AI自动设计:开发生成式AI模型,输入仿生需求(如负载、环境),自动生成钛合金仿生结构设计方案;

自主学习优化:在仿生机器人中集成AI算法,使钛合金构件的运动参数(如关节角度)通过自主学习不断优化,提升适应性。

结论

智能仿生技术的发展对材料提出“生物友好-力学优异-环境耐受-功能集成”的多重需求,钛金属材料通过成分调控(如β钛合金、形状记忆合金)、结构设计(如多孔仿生、梯度复合)与智能加工(如数字孪生、增材制造),已在仿生医疗器械、仿生机器人、仿生智能器件三大领域实现核心应用:

在仿生医疗器械中,钛合金人工关节的个性化适配率达98%,骨整合时间缩短33%;

在仿生机器人中,钛合金构件使设备重量降低40%,耐深海高压(100MPa)性能达国际领先;

在仿生智能器件中,钛合金基传感器的耐腐蚀性与灵敏度实现协同提升。

当前,钛金属仿生构件仍面临成本高、多材料协同难等挑战,未来通过低成本钛合金开发、多材料协同技术、AI驱动设计的突破,有望实现从“仿生形态”到“仿生智能”的跨越,为智能仿生技术的产业化提供关键材料支撑。钛金属材料与智能仿生技术的深度融合,将推动“仿生制造”向“智能仿生”的升级,为人类健康、极端环境探测、高端装备制造提供新的解决方案。

参考文献

[1]柴再先,王毅,张嘉,等。基于数字孪生技术的钛合金管件智能制造与质量管控的数字线程[J].铸造技术,2023,44(2):161-168.

[2]吴鑫,游丰源,陈伟义,等。人工智能技术与3D打印技术在关节领域中应用的研究进展[J].中国当代医药,2023,30(1):31-35.

[3]耿鹏,陈道兵,周燕,等。增材制造智能材料研究现状及展望[J].材料工程,2022,50(6):12-26.

[4]蒋蓓,江莉,陈俐彤,等。智能制造技术在机械齿轮锻件制造中的应用研究[J].现代制造技术与装备,2025(6):105-107.

[5]李卫东,朱剑英。小型钛合金整体叶轮的智能制造方法[J].苏州大学学报(工科版),2005,25(4):42-44.

[6]霍国敬,战春鸣,梁园华,等。浅析钛合金在海洋工程中的应用[J].真空,2025,62(1):78-85.

[7]于宇,李嘉琪。国内外钛合金在海洋工程中的应用现状与展望[J].材料开发与应用,2018,33(3):111-116.

tag标签:3D打印,AI术前规划,钛合金人工关节,精准制造,CT数据重建,假体数字建模,骨整合性能,临床适配