发布日期:2025-10-29 19:48:47

引言

失水事故 (LOCA) 工况下,锆合金包壳会发生高温水蒸气氧化反应,氧化到一定程度便会产生脆化,脆化失效问题对于核安全至关重要 [1-3]。其次,氧化反应属于放热反应,产出的热量会进一步使堆芯温度升高,并且伴随反应过程生成的氢气是安全壳爆炸的隐患之一 [4-6]。1979 年,美国三哩岛 2 号机组的事故产生原因正是由于脆化的包壳碎裂成小片,大量的包壳碎片和芯块碎块堵塞了冷却剂的水流通道,严重损害了堆芯在淬火和长期冷却过程中的可冷却性,进一步恶化了事故进程。

近年来,国内外众多学者对于氢致锆合金韧脆转变行为的研究对象多采用预氢化的锆合金管材,主要通过评价不同冷却速率、冷却方式对其力学性能的影响规律 [7-10]。研究普遍认为,锆合金在经过高温氧化后呈现韧 - 脆断裂的混合特征,脆化程度主要受 O 元素的扩散影响,H 元素主要影响材料的塑性。

本文基于扫描电子显微镜 (SEM)/ 原位拉伸试验研究了 650~1200℃氧化条件下锆合金的韧 - 脆转变行为,同时研究了预氢化处理对于韧脆转变行为的影响。通过对试样的断裂形式、主裂纹扩展方式、断口附近的显微形貌进行研究,初步讨论了 LOCA 工况下锆合金的脆性失效机理。

1、SEM / 原位拉伸试验

1.1 试验材料

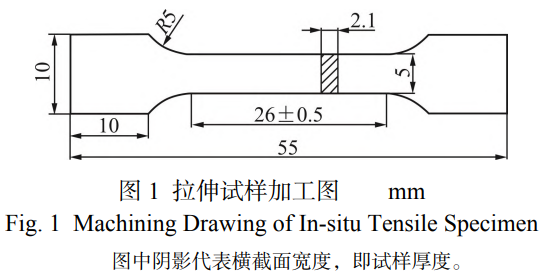

本试验材料采用中国核动力研究设计院自主设计的 Zr-Sn-Nb 合金 (名义成分:Zr-0.5Nb-0.35Fe-0.1Cr-1.0Sn,数字为合金元素的质量分数,%)。参考 GB/T 228.2-2002 [11] 对母材进行线切割加工,如图 1 所示。

1.2 试验方法

1.2.1 预氢化处理

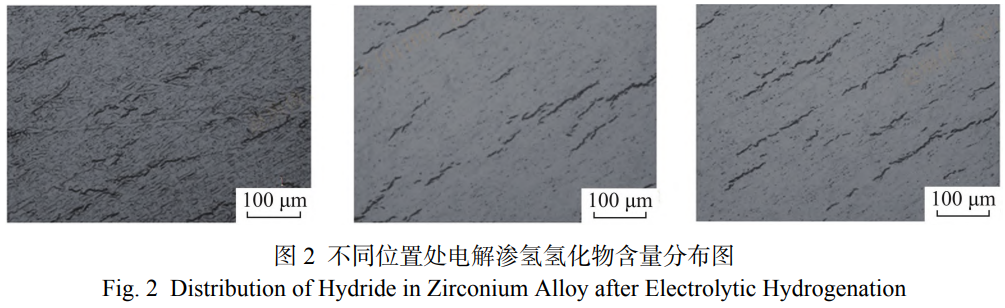

将线切割加工完成后的拉伸试样进行预氢化处理用于拉伸性能评价。预氢化处理采用电解渗氢方式进行,试样酸洗后作为阴极放入电解液中,电解液为体积百分比 5% 硫酸 ( H2SO4) 与 2g/L 硫脲 (H2NCSNH2 ) 的混合溶液。通过调整电流强度和时间控制渗氢浓度,再将渗氢后的试样进行真空退火操作,加热到 400℃后保温 4h,通过多次重复电解渗氢和均匀化退火操作可以获得不同氢含量的预氢化拉伸试样。对照氢化物谱图分布,可确定实际渗入氢含量。本试验渗氢后氢化物分布约为 350ppm (1ppm=10⁻⁶),如图 2 所示。

1.2.2 氧化处理

采用自主研发的快速升降锆合金高温氧化装置 (SYH-1700,上海矩晶精密仪器制造公司) 对线切割加工后试样进行水蒸气氧化处理,如图 3 所示。初始加热速率为 10℃/s,待加热到目标设计温度时 (650、950、1100、1200℃) 通入水蒸气,保温时间 60min,保温完成后进行水淬冷却处理。

1.2.3 试验流程

采用 SEM (SU8230,Hitachi HiTech. Co., Ltd.) 对预氢化、氧化处理后试样进行原位拉伸操作,设备搭载 Ganta 加载系统 (最大负载能力 2000N),以 2μm/s 的速率进行慢速拉伸。通过高分辨率 SEM 镜头 (EISS SURPA 40) 对材料失效后的断口形貌进行拍照记录。

2、结果分析

2.1 断口形式

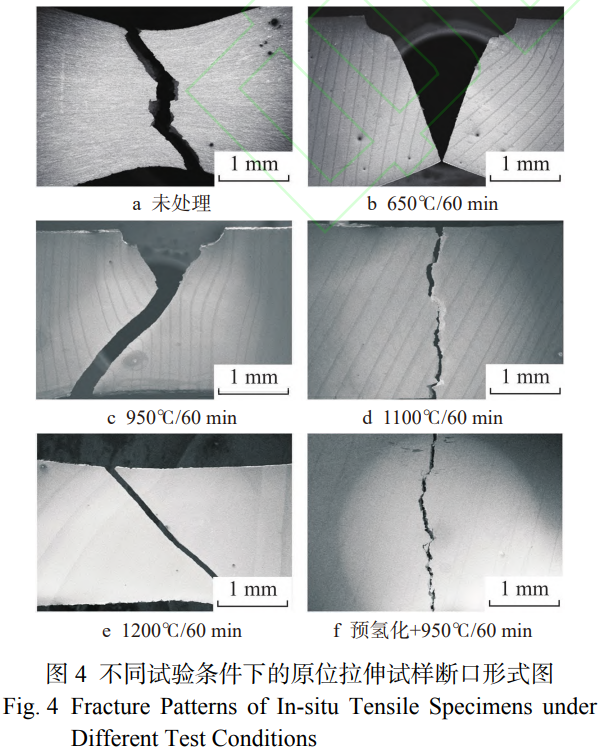

断口形式的微观特征可以反映不同的断裂类型和机制 [12-13],图 4 为 6 种试验条件下拉伸试样断口形式图。从断口扩展路径可知,未经处理的原始试样断口存在颈缩,塑性良好,为 “杯锥状断口”;650℃/60min 条件下试样断口形式属于 “切断口”,为主裂纹主导断裂机制,且在单轴拉应力作用下主裂纹的扩展路径并未发生改变;950℃/60min 条件下试样表现为 “混合型断口”,为 I 型裂纹扩展,断裂路径扩展至约试样宽度 1/3 处,与拉应力呈 45° 方向偏转。对于 1100℃/60min 与 1200℃/60min 试样,二者在单轴拉应力作用下均没有在预置缺口处断裂。1100℃/60min 试样为 “正断口” 形式,断面垂直于最大正应力方向,但正断不一定是 “脆断”,也可能存在塑性变形,定性 “氧化失稳” 温度 (1100℃) 条件下的断裂方式还需要进一步综合断口组织特征分析结果。1200℃/60min 试样为 “切断口” 形式,为滑开型裂纹,断口平整、扩展速度较快,主裂纹沿最大切应力 45° 方向扩展,属于脆性断裂机制。对比未预氢化试样 (图 4c),图 4f 中的试样为 “正断口” 形式,裂纹扩展路径与 1100℃/60min 试样类似,可以推测预氢化处理后材料的塑韧性降低,表现出较为明显的脆性断裂特征。

2.2 组织特征分析

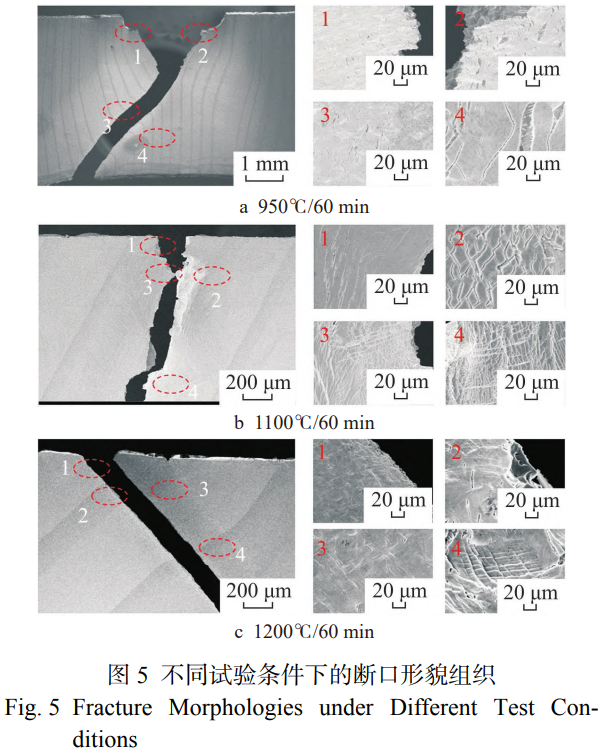

针对脆性特征明显的 950℃/60min、1100℃/60min 和 1200℃/60min 三组试样的断口形貌开展组织特征分析,如图 5 所示。可以看出,在拉应力作用下裂纹附近的晶粒组织均出现了不同程度的 “撕裂”。其中,950℃/60min 试样出现长度约为 10~20μm 的微裂纹 (如图 5a-1 与图 5a-3),微裂纹的产生耗散了拉伸过程中的塑性变形能。1100℃/60min 试样断裂路径的切口 “分齿” 较多,尽管前述研究表明此氧化温度条件下的锆基体仍具有一定的韧性,但是由于ZrO2氧化膜在该温度区间发生 t→m 相变 [14-15],膜内应力释放导致裂纹在转向处的组织碎片化程度高 (如图 5b-3 和图 5b-4);同样地,1200℃/60min 试样在断口前端存在交滑移带 (如图 5c-1 和图 5c-3 处),断口下端处碎片化程度较高 (图 5c-4),这是氧化膜脆性断裂的结果。

2.3 原位拉伸曲线分析

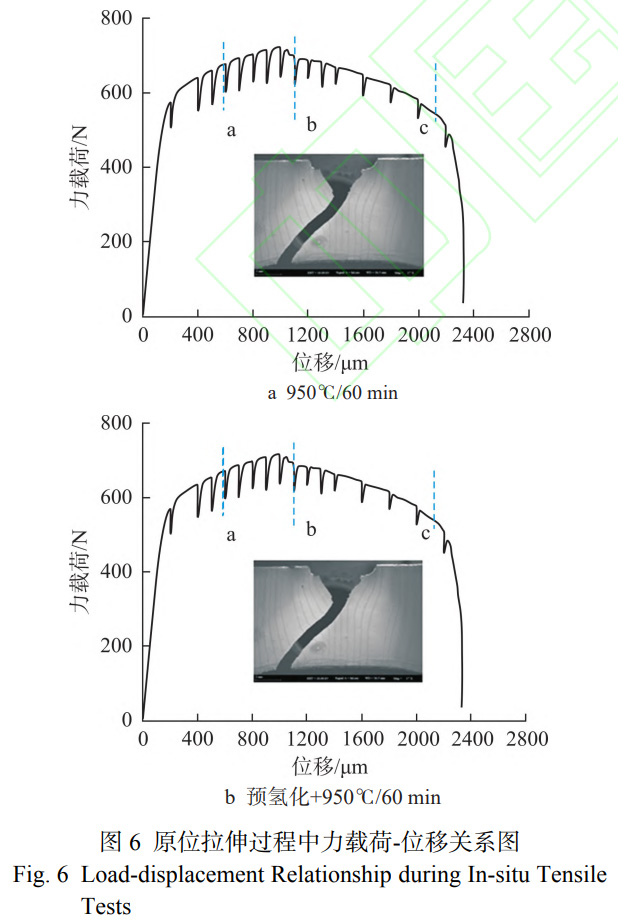

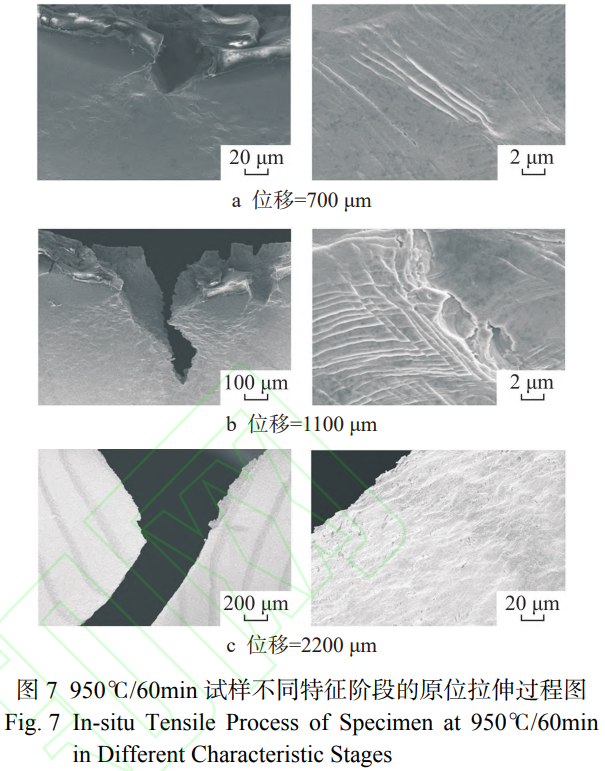

为研究预氢化处理对 LOCA 工况下锆合金韧脆转变行为的影响,记录了原位拉伸过程中的力载荷 - 位移曲线,如图 6 所示。图 6 的拉伸曲线反映材料呈现完全脆性断裂,位移小于 100μm 时即出现失稳断裂。同时,采集了 950℃/60min 试样 a、b、c 三个特征阶段 (分别对应位移 700、1100、2200μm 处) 的原位拉伸过程图像,如图 7 所示。从图 7 右侧细节捕捉图中可以看出,950℃/60min 试样在单轴拉伸过程中,裂纹仍以滑移带开动向前扩展 (图 7a),晶粒在此过程被拉长 (图 7b),当进入塑性变形后,二次裂纹出现,不难发现,滑移带挤压导致的晶粒沿晶界折断 (图 7c),可以推断此时的锆合金由于经过 950℃氧化处理其韧性已经出现了较大幅度的降低。

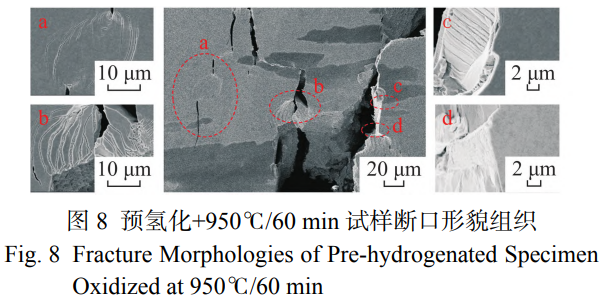

图 8a 表现出ZrO2氧化膜在应力作用下被撕裂,ZrO2呈沿晶断裂 (图 8b);预氢化后再氧化的锆基体由于吸氧和吸氢的共同作用,基体已经完全丧失了韧性,断口处显微组织细节显示锆基体沿滑移带整齐切断,属于典型的解理断裂特征 (图 8c 和图 8d)。上述研究证明了预氢化处理影响高温氧化锆合金的韧 - 脆断裂方式,即使低于 1200℃,包壳也会发生脆性断裂。

3、LOCA 工况下锆合金韧 - 脆转变行为影响机制

3.1 α-Zr’脆性网络生成对锆合金韧 - 脆转变行为的影响

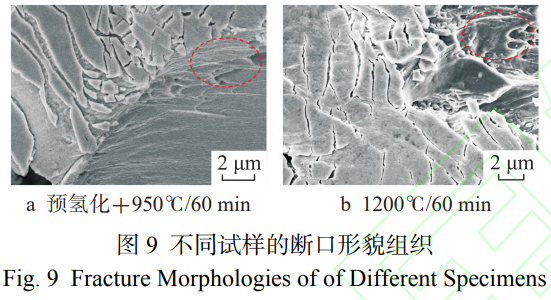

Billone M [16] 提出的锆合金包壳脆化机理认为,β 相区氧浓度的增加和金属层变薄致脆是 LOCA 工况下包壳脆化失效的主要原因,1200℃下的 Zr-4 组织显微生长规律参考文献 [17]。进入冷却阶段时,锆基体内成分出现二次偏析,若在无氢环境下冷却,β 相 (富集 Cr、Fe 等元素) 与 α-Zr' 层进一步反应,导致脆性 α-Zr 层厚度进一步增大;若在含氢环境下冷却,H (或 O) 以消耗 α-Zr' 板条网络的方式生成约几十纳米厚的 β 层,并遵循与 β 晶体变体特定的取向关系。可以认为,锆基体中的 α-Zr' 脆性网络的生成是锆合金脆断的原因。本文试验多数断口处发现了类似脆性网络 (如图 9 中红色虚线框所示),尤其是在脆性较高的预氢化试样 950℃/60min 和高温氧化 1200℃/60min 试样中,均发现以上描述的脆性网络。

3.2 氢化物在锆合金中的 “剩余韧带” 脆断机制

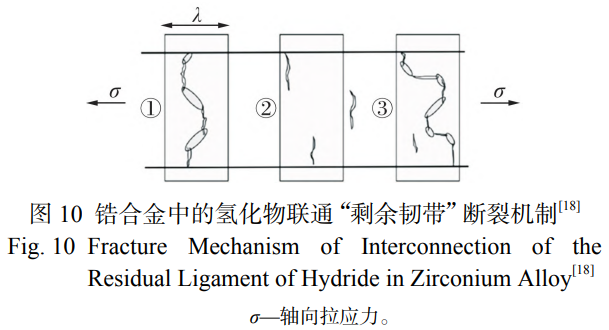

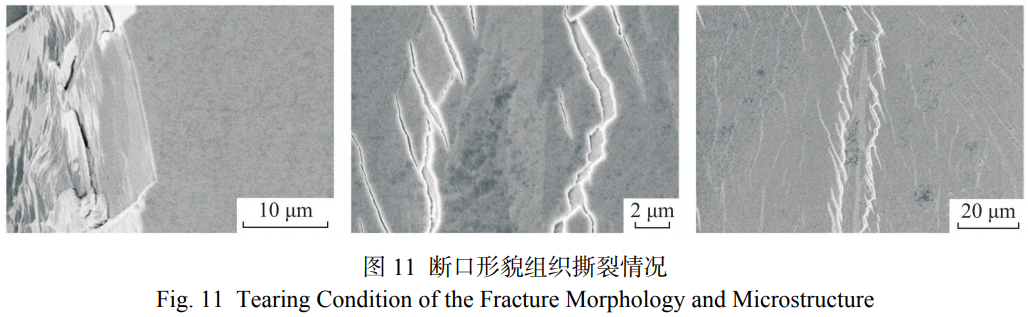

为研究氢化物对锆合金的韧 - 脆转变行为影响机制,图 10 假设了 3 种取向分布的氢化物在轴向拉应力下的韧带联通机制。当变形开始时,氢化物粒子会在较小的应变下开裂,通常它们之间会形成 45° 的延性滑移连接,形成脆性断裂网络 (图 10 中①);若氢化物彼此距离超出了韧带宽度 λ 距离,如图 10 中②所示,则必须形成更大的变形带,才可能联通发生破坏;若生成氢化物在厚度方向上密度较高 (图 10 中③),在施加载荷早期 (即小应变下),由于氢化物的作用裂纹同样可以沿着厚度方向传播,导致材料早期失效。上述 3 种假设情况描述了锆合金在高温氧化后的失效机制 -“剩余韧带” 联通机制。本次试验断口形貌组织附近均发现了氢化物因裂纹联通而导致周围组织撕裂的情况 (图 11)。

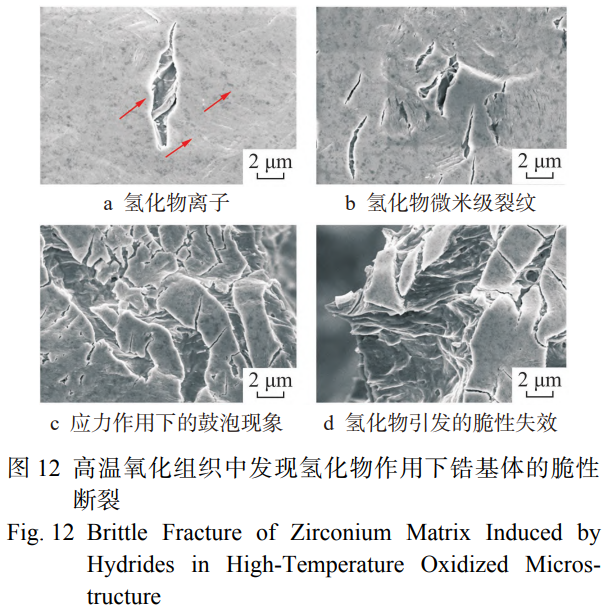

大量研究证明锆基体内氢化物的析出会伴随较大的体积膨胀,这对锆包壳的韧性和失效的影响较大 [19-23]。预氢化后锆基体内的氢化物会在高温氧化时重新溶解,随后试样经水淬快冷,此条件下氢化物还来不及集合成 “卡片状” 排布,会在锆基体内部以成群的氢化物粒子形态出现 (图 12a),这些氢化物是力学性能退化的关键因素 [24]。SEM / 原位拉伸试验也显示了氢化物分布对包壳整体韧性的影响,氢化物粒子在载荷作用下会生长出微米级裂纹 (图 12b),且在其边缘会出现开裂 [25] 或鼓泡现象26,这些氢化物的存在将导致包壳从韧性失效转变为脆性失效 (图 12d)。

4、结论

本文通过对不同预氢化 / 氧化温度条件下的锆合金拉伸试样断口形式、断口形貌组织特征进行分析,同时对比分析了预氢化处理前后试样的原位拉伸曲线特征,讨论分析了 LOCA 工况下锆合金韧 - 脆转变行为的影响机制,得出如下结论:

(1) 断口形式反映了断裂类型和机制,在 650~1200℃氧化温度区间,随着氧化温度的升高,材料的脆性断裂倾向逐渐增加。预氢化处理后,材料的塑韧性出现大幅度降低,当氧化温度 > 1100℃以后,表现出较为明显的脆性断裂特征。

(2) 预氢化处理影响高温ZrO2合金的韧 - 脆断裂方式,预氢化处理后再经 950℃氧化,试样断口处组织呈现明显的解理断裂特征,说明即使低于 1200℃,锆合金包壳也会发生脆性断裂行为。

(3) LOCA 工况下的化学元素分配导致生成的 α-Zr' 脆性网络与氢化物在锆合金的 “剩余韧带” 联通机制是锆合金韧性降低的主要原因。

参考文献:

[1] YAMANAKA S, KURODA M, SETOYAMA D. Mechanical properties of zirconium hydride and hydrogen solid solution[J]. Transactions of the Atomic Energy Society of Japan, 2002, 1(4): 323-327.

[2] KEARNS J J, MCCAULEY J E, NICHOLS F A. Effect of alpha/beta phase constitution on superplasticity and strength of Zircaloy-4[J]. Journal of Nuclear Materials, 1976, 61(2): 169-184.

[3] ZHAO W Q, SONG P C, PENG X M, et al. Fracture mode analysis of Zr-Sn-Nb alloy under simulated LOCA condition in advanced nuclear reactors[J]. Engineering Failure Analysis, 2022, 137: 106392.

[4] CHUNG H M, GARDE A M, KASSNER T F. Deformation and rupture behavior of zircaloy cladding under simulated loss-of-coolant accident conditions[M]//LOWE A L JR, PARRY G W. Zirconium in the Nuclear Industry. Philadelphia: ASTM, 1977: 82-97.

[5] ZHAO W Q, WEI T G, LIAO J J, et al. High-temperature oxidation behavior of Zr-4 and Zr-Sn-Nb alloy in different oxidation ambient[J]. Journal of Alloys and Compounds, 2021, 887: 161396.

[6] HUNT C E L, FOOTE D E. High temperature strain behavior of zircaloy-4 and Zr-2.5Nb fuel sheaths[M]//LOWE A L JR, PARRY G W. Zirconium in the Nuclear Industry. Philadelphia: ASTM, 1977: 50-60.

[7] MIN S J, KIM M S, KIM K T. Cooling rate- and hydrogen content-dependent hydride reorientation and mechanical property degradation of Zr–Nb alloy claddings[J]. Journal of Nuclear Materials, 2013, 443(1-3): 306-314.

[8] BRACHET J C, VANDENBERGHE-MAILLOT V, PORTIER L, et al. Hydrogen content, preoxidation, and cooling scenario effects on post-quench microstructure and mechanical properties of zircaloy-4 and M5® alloys in LOCA conditions[J]. Journal of ASTM International, 2008, 5(5): 1-28.

[9] LIN X H, BEYERLEIN I J, HAN W Z. Annealing cracking in Zr and a Zr-alloy with low hydrogen concentration[J]. Journal of Materials Science & Technology, 2024, 182: 165-175.

[10] CHA H J, JANG K N, AN J H, et al. The effect of hydrogen and oxygen contents on hydride reorientations of zirconium alloy cladding tubes[J]. Nuclear Engineering and Technology, 2015, 47(6): 746-755.

[11] LIAO J J, ZHANG W, ZHANG J S, et al. Mechanisms investigation of cathodic-anodic coupling reaction of Zr-H2O at 360℃ by long-term in-situ electrochemical polarization analyses[J]. Corrosion Science, 2021, 190: 109635.

[12] HARDY D G. High temperature expansion and rupture behaviour of zircaloy tubing[C]. Salt Lake City: Proceeding of the Topical Meeting on Water Reactor Safety, 1973: 254-273.

[13] IAKOUBOVSKII K, MITSUISHI K, NAKAYAMA Y, et al. Thickness measurements with electron energy loss spectroscopy[J]. Microscopy Research and Technique, 2008, 71(8): 626-631.

[14] LIAO J J, YANG Z B, QIU S Y, et al. The correlation between tetragonal phase and the undulated metal/oxide interface in the oxide films of zirconium alloys[J]. Journal of Nuclear Materials, 2019, 524: 101-110.

[15] LIAO J J, XU F, PENG Q, et al. Research on the existence and stability of interfacial tetragonal zirconia formed on zirconium alloys[J]. Journal of Nuclear Materials, 2020, 528: 151846.

[16] BILLONE M, YAN Y, BURTSEVA T, et al. Cladding embrittlement during postulated loss-of-coolant accidents: NUREG/CR-6967[R]. Oak Ridge: Office of Nuclear Regulatory Research, 2008.

[17] THIEURMEL R, BESSON J, POUILLIER E, et al. Contribution to the understanding of brittle fracture conditions of zirconium alloy fuel cladding tubes during LOCA transient[J]. Journal of Nuclear Materials, 2019, 527: 151815.

[18] LE HONG T, BRACHET J C, CRÉPIN J, et al. Combined effects of temperature and of high hydrogen and oxygen contents on the mechanical behavior of a zirconium alloy upon cooling from the βZr phase temperature range[J]. Journal of Nuclear Materials, 2021, 554: 153069.

[19] BAI J B, JI N, GILBON D, et al. Hydride embrittlement in ZIRCALOY-4 plate: Part II. interaction between the tensile stress and the hydride morphology[J]. Metallurgical and Materials Transactions A, 1994, 25(6): 1199-1208.

[20] BAI J B, PRIOUL C, FRANÇOIS D. Hydride embrittlement in ZIRCALOY-4 plate: Part I. Influence of microstructure on the hydride embrittlement in ZIRCALOY-4 at 20℃ and 350℃[J]. Metallurgical and Materials Transactions A, 1994, 25(6): 1185-1197.

[21] ZHAO W Q, PEI J Y, ZHANG J S, et al. Investigation on nanoindentation and TOF-SIMS applications in the hydrogen and oxygen absorption behavior of Zr-Sn-Nb alloys[J]. Journal of Alloys and Compounds, 2024, 997: 174925.

[22] ARSENE S, BAI J B, BOMPARD P. Hydride embrittlement and irradiation effects on the hoop mechanical properties of pressurized water reactor (PWR) and boiling-water reactor (BWR) ZIRCALOY cladding tubes: Part III. Mechanical behavior of hydride in stress-relieved annealed and recrystallized ZIRCALOYs at 20℃ and 300℃[J]. Metallurgical and Materials Transactions A, 2003, 34(3): 579-588.

[23] LE SAUX M, BESSON J, CARASSOU S, et al. Behavior and failure of uniformly hydrided Zircaloy-4 fuel claddings between 25℃ and 480℃ under various stress states, including RIA loading conditions[J]. Engineering Failure Analysis, 2010, 17(3): 683-700.

[24] LE SAUX M, BESSON J, CARASSOU S. A model to describe the mechanical behavior and the ductile failure of hydrided Zircaloy-4 fuel claddings between 25℃ and 480℃[J]. Journal of Nuclear Materials, 2015, 466: 43-55.

[25] DAUM R S, MAJUMDAR S, TSAI H C, et al. Embrittlement of hydrided zircaloy-4 under RIA-like conditions[C]//Proceedings of the 13th ASTM International Symposium on Zirconium in the Nuclear Industry. Annecy: ASTM, 2001: 702-719.

[26] PIERRON O N, KOSS D A, MOTTA A T, et al. The influence of hydride blisters on the fracture of Zircaloy-4[J]. Journal of Nuclear Materials, 2003, 322(1): 21-35.

(注,原文标题:基于SEM_原位拉伸试验下的锆合金高温韧-脆转变行为研究)