发布日期:2025-10-29 19:48:41

随着我国飞机/直升机热带沿海岛礁环境服役任务的不断增长,飞机/直升机发动机部件面临的结构腐蚀问题日益严重。海洋盐雾空气可能导致在地面停放与起降阶段发动机流道部件表面沉积NaCl等腐蚀介质,进而发生腐蚀损伤[1-2]。钛合金的高比强度与优异的高温性能使其成为航空发动机压气机转子部件广泛使用的材料。由于钛合金容易氧化,在表面形成一层致密的氧化层,这层钝化膜可以阻止外界腐蚀物,如海洋环境中的NaCl等物质侵入基体,所以在温度不高时呈现较好的抗腐蚀性能[3-5]。但当温度升高时,钛合金的氧化层会被破坏,导致基体暴露在腐蚀环境下,抗腐蚀性能下降[6-7]。尤其是压气机后几级温度较高,且有着较大的离心力、热应力和振动应力,高温热盐腐蚀环境与机械载荷耦合,可能导致钛合金发生腐蚀疲劳和应力腐蚀等问题[8-11]。

钛合金腐蚀疲劳问题的相关研究表明,不同应力水平、温度以及加载频率等都会对腐蚀疲劳问题产生影响。室温的腐蚀疲劳试验通常在盐雾环境或NaCl溶液中开展[12-17]。Lee等[12]研究了Ti-6Al-4V在NaCl溶液中的腐蚀疲劳行为,发现不同应力水平下钛合金对腐蚀环境的敏感程度不同,低应力下腐蚀疲劳寿命下降较为明显。Zhao等[13]开展了Ti6Al-4V在NaCl溶液中超高周疲劳试验,氢致开裂与循环载荷共同作用导致其疲劳极限降低。Pilchak等[14]进行了Ti-8Al-1Mo-1V在3.5%NaCl溶液中的应力腐蚀试验,观察分析应力腐蚀断口,发现应力腐蚀断口与氢局部增强有关。李兆峰等[15]研究了TC4ELI合金双态组织试样在3.5%NaCl溶液中的应力腐蚀行为,发现其应力腐蚀开裂以穿晶断裂为主。

当钛合金构件处于高温环境(300~500℃)下,NaCl以盐涂层的形式留存在构件表面,此时钛合金的腐蚀形式为热盐腐蚀。Chapman和Saunders等[11,18]针对燃气轮机的钛合金旋转部件低疲劳寿命裂纹萌生源区出现“蓝色斑点”的问题进行了探究,研究表明“蓝色斑点”是由NaCl引起的钛合金热盐腐蚀造成,疲劳源处出现了明显的脆性特征,通过SEM-EDX等手段测得腐蚀处氧含量的增加以及Na和Cl元素的残留。Joseph等[19]研究了Ti-6Al2Sn-4Zr-6Mo热盐应力腐蚀开裂的化学机理,钛合金热盐应力腐蚀穿晶断裂是由充氢引起,利用XRD和高分辨率透射电镜检测到了腐蚀产物Na2TiO3与断口附近氢化物的存在。Shi等[20]研究了TC11钛合金试样在500℃下表面含有不同NaCl沉积量的腐蚀疲劳性能,相比无腐蚀试样,盐涂层试样疲劳寿命都有一定程度衰减,随着浓度的提高和腐蚀时间的增加,试样表面腐蚀程度增加,疲劳寿命快速下降,当NaCl沉积量超过1mg/cm2时,疲劳寿命衰减超过99%。

目前关于腐蚀疲劳寿命预测模型主要包括断裂力学模型和损伤力学模型[21-22]。断裂力学方法通常运用线性叠加模型和竞争模型模拟结构腐蚀坑生长,腐蚀坑转化为裂纹、裂纹扩展等阶段,计算不同阶段的寿命,获得腐蚀疲劳的总寿命。Hoeppner[23]提出了临界蚀坑法,认为腐蚀疲劳过程中腐蚀坑生长到一定上限后会进行疲劳裂纹扩展,通过应力强度因子K与腐蚀坑的尺寸之间的关系预测了裂纹萌生时大致的腐蚀坑尺寸。Nan等[24]将腐蚀疲劳过程分为腐蚀坑生长和裂纹扩展2个阶段,认为腐蚀坑生长阶段占整个过程的70%。Chen等[25]将腐蚀疲劳过程进行了更细致的划分,腐蚀疲劳寿命分为腐蚀坑生长至裂纹成核寿命Ni,小裂纹扩展寿命Nsc和长裂纹扩展寿命Nlc。

另一方面,损伤力学方法不具象化腐蚀坑,将腐蚀引起的缺陷等效为连续的损伤变量,通过引入腐蚀环境损伤这一概念,研究损伤与宏观寿命之间的关系。在Chaboche等[26]提出的疲劳损伤演化模型基础上,毋玲[27]考虑了应力比对腐蚀疲劳损伤演化的影响,建立了考虑腐蚀门槛值的腐蚀疲劳损伤演化模型,该模型并未将腐蚀损伤与疲劳损伤进行分离。Hu等[28]将腐蚀疲劳损伤分为疲劳损伤与腐蚀损伤,但未考虑应力对腐蚀损伤的加速效应。韩忠英等[29-30]将腐蚀疲劳损伤分为最大应力控制的应力腐蚀和应力幅值引起的疲劳损伤,建立了非线性累加的腐蚀疲劳损伤演化律。Bolotin等[31]将腐蚀疲劳损伤分为疲劳损伤、应力腐蚀损伤和腐蚀损伤三部分,并考虑了腐蚀损伤对疲劳损伤的加速效应。

本文对TC11钛合金在压气机转子部件高温工作环境中可能面临的腐蚀疲劳问题开展研究。通过腐蚀疲劳试验获得不同温度、应力水平影响下TC11疲劳寿命衰减规律。在此基础上,基于损伤力学框架,开展TC11钛合金热盐腐蚀疲劳寿命预测模型研究。

1、试验方法

1.1试样设计与制备

试验材料为TC11钛合金,依据《航空发动机压气机叶片用钛合金棒材规范》(GJB494—98)和《航空发动机压气机叶片用TC11钛合金棒材》(HB5286—84)[32-33]标准锻造,采用如下的双重退火热处理:950℃,1~2h,空冷+530℃,6h,空冷。材料来源于宝钛,其主要化学成分见表1。

表 1 TC11 钛合金的主要化学成分

单位:%

| ωAl | ωMo | ωZr | ωSi | ωTi |

| 6.6 | 3.4 | 1.7 | 0.28 | 余量 |

本文采用涂盐法制备热盐腐蚀试样,根据前期盐沉积当量研究结果,试样表面盐涂层浓度设置为0.15mg/cm2。采用高压喷笔对试件表面喷涂少量NaCl溶液后烘干,反复交替保证NaCl晶体均匀附着在试件表面,通过称重控制试样表面盐涂层浓度达到预定值,制备好的试样如图1所示。

1.2热盐腐蚀疲劳试验

疲劳试验参照《金属材料疲劳试验轴向力控制方法》(GB/T3075—2008)和《金属材料轴向加载疲劳试验方法》(HB5287—1996)[34-35],同时为了与材料手册中无腐蚀疲劳寿命数据进行对比,本试验采用与手册一致的应力比(R=0.1)开展试验。疲劳试验在Instron疲劳试验机(INSTRON-8802)上开展,采用应力控制模式,载荷控制波形为三角波,加载频率为5Hz。试验过程中首先在较低的预设拉力(0.2kN,约7MPa)下加热至试验温度,保温40min后开始疲劳试验。

1.3试验后微观分析

试验后,采用了扫描电子显微镜(scanningelectronmicroscopy,SEM)对不同温度下的热盐腐蚀疲劳失效试样断口进行微观观测与分析。在进行微观观测分析前,用蒸馏水对试样进行超声波清洗,去掉表面残余的NaCl颗粒与腐蚀产物。同时,在清洗过程中,要避免破坏试样表面形貌与断口特征。清洗结束后,取出试样进行烘干,并包裹好试样试验段,同时也要避免接触到试验段,之后等待后续观测。

2、试验结果与分析

2.1试验结果

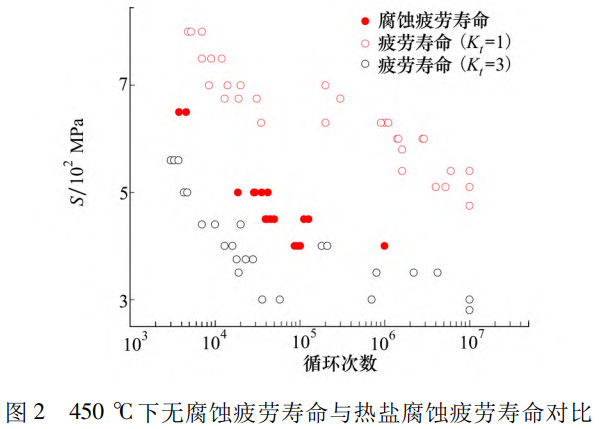

450℃下热盐腐蚀疲劳寿命的结果与同温度下无腐蚀材料手册中理论应力集中系数Kt=1光滑试样和Kt=3缺口试样的寿命数据对比,结果如图2所示。

可以发现450℃下热盐腐蚀疲劳寿命随着应力水平降低逐渐增加,且在低应力下有着较大的分散性。一方面,对比热盐腐蚀疲劳寿命与材料手册中的无腐蚀(450℃,R=0.1,Kt=1)疲劳寿命,可以发现,涂盐试样的疲劳寿命大幅降低,在500MPa时热盐腐蚀疲劳寿命与原始试样疲劳寿命相差约2个数量级。在该应力以下,原始试样已经达到疲劳极限,寿命大于107,而涂盐试样在低应力下寿命在104~105之间,可见腐蚀损伤导致了钛合金疲劳寿命显著衰减。另一方面,热盐腐蚀疲劳寿命略高于相同温度的无腐蚀缺口(450℃,R=0.1,Kt=3)疲劳寿命,腐蚀导致钛合金试样表面可能产生许多腐蚀坑,在腐蚀坑局部形成近似缺口,缺口部位的应力集中是可能导致腐蚀疲劳寿命衰减的重要因素。通过与理论应力集中系数Kt=3缺口试样的无腐蚀疲劳寿命对比,腐蚀损伤产生的腐蚀坑可能导致缺口应力集中,但其理论应力集中系数小于3。

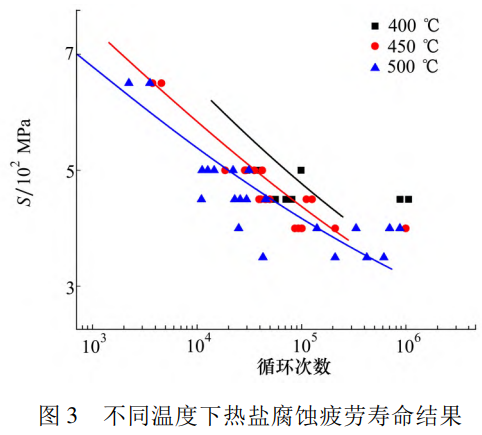

400,450和500℃下的热盐腐蚀疲劳寿命试验结果如图3所示,热盐腐蚀疲劳对数平均寿命与标准差如表2所示。相同温度条件下,应力水平越高,腐蚀疲劳寿命越低。温度为450℃与500℃时,当应力高于450MPa,500℃下的腐蚀疲劳寿命更低;当应力水平低于450MPa时,450℃与500℃的寿命趋于一致。相同温度下,应力水平越低,腐蚀疲劳寿命分散性越大。以450℃为例,应力水平从500MPa降低到400MPa,腐蚀疲劳寿命的标准差增大了47倍,分散性增加。相同应力水平下,温度越低,腐蚀疲劳寿命分散性越大。以500MPa为例,温度从500℃降低到400℃,腐蚀疲劳寿命的标准差增大了3.94倍,分散性增大。

表 2 热盐腐蚀疲劳寿命结果

| 编号 | 温度 /℃ | 应力 / MPa | 平均寿命 | 标准差 |

| 1 | 400 | 450 | 197221 | 325210.6 |

| 2 | 400 | 500 | 44310 | 25685.03 |

| 3 | 450 | 400 | 176460 | 370472.1 |

| 4 | 450 | 450 | 66409 | 35931.65 |

| 5 | 450 | 500 | 29761 | 7859.75 |

| 6 | 450 | 650 | 4141 | 407.49 |

| 7 | 500 | 350 | 378179 | 249325.4 |

| 8 | 500 | 400 | 234604 | 369347 |

| 9 | 500 | 450 | 32560 | 12517.01 |

| 10 | 500 | 500 | 17049 | 6517.41 |

| 11 | 500 | 650 | 2812 | 662.37 |

2.2微观形貌分析

目前,大量的文献分析了热盐腐蚀疲劳与热盐应力腐蚀的机理[36]。TC11钛合金在常温下会产生一层致密的氧化层,常温下氧化层不会与NaCl发生反应,但高温环境下,NaCl与氧化层反应,生成具有腐蚀性的HCl和Cl2等物质。随着反应的进行,钛合金表面不断消耗,逐步形成腐蚀坑。

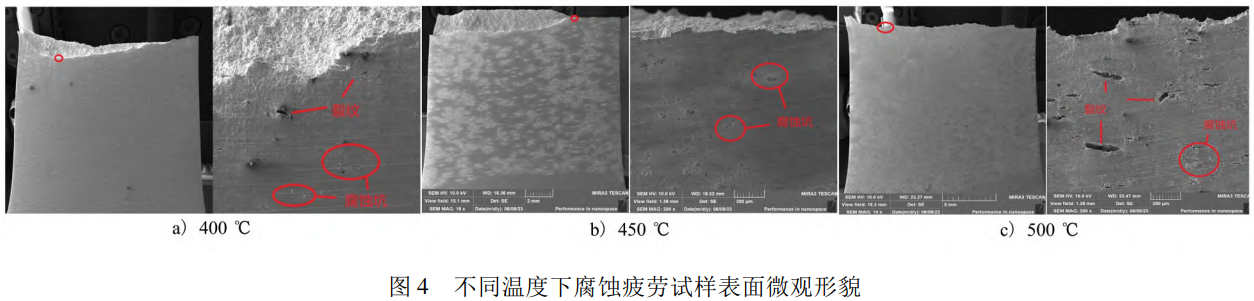

不同温度下腐蚀疲劳试样的表面微观形貌如图4所示。发现部分腐蚀坑下面出现了明显裂纹,这是由于在腐蚀坑底部产生了应力集中,并且在交变载荷作用下逐步形成裂纹。温度影响TC11试样腐蚀疲劳的表面形貌,总体呈现温度越高,腐蚀程度越严重、氧化程度也越高的趋势。400℃下试样表面没有出现大片的腐蚀坑;在450℃下,低倍数下就可以看出明显的腐蚀坑形貌;随着温度上升到500℃,试样表面腐蚀程度进一步加剧,表面腐蚀坑连接在一起。

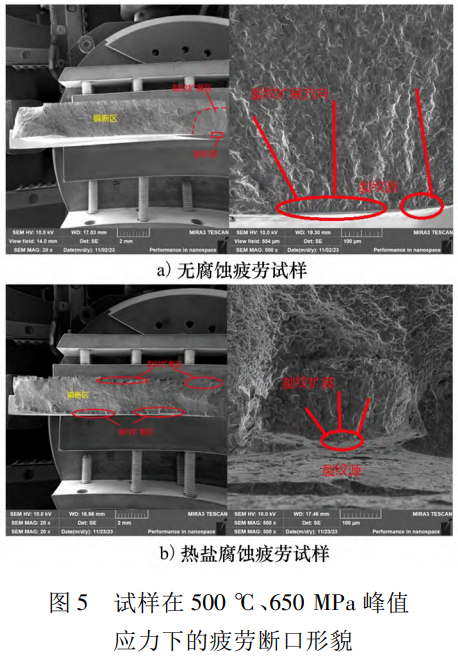

500℃下的无腐蚀疲劳试样和腐蚀疲劳试样的断口形貌如图5所示。

二者的断口宏观形貌均由疲劳裂纹源、裂纹扩展区和瞬断区构成,疲劳源区光滑平坦,这是由于循环载荷的作用使源区反复摩擦造成的;不同温度下,2种试样在裂纹扩展区均呈现出河流状花样,同时还出现撕裂棱特征,表明2种疲劳裂纹扩展都以准解理方式进行;瞬断区凹凸不平,并且断裂处与裂纹扩展区呈一定的角度。不同的是,无腐蚀疲劳试样断口高低起伏较大,腐蚀疲劳断口整体平整。无腐蚀疲劳试样的裂纹扩展区域面积相差不大,而腐蚀疲劳试样的裂纹扩展区要明显小于前者,并且出现多源裂纹源特征。这说明疲劳过程中腐蚀物质的参与导致钛合金的脆性逐渐增加。无腐蚀试样的疲劳源起于材料表面,只有单一疲劳源,但是腐蚀疲劳试样有着多源裂纹源,裂纹起始处有微小的腐蚀坑。

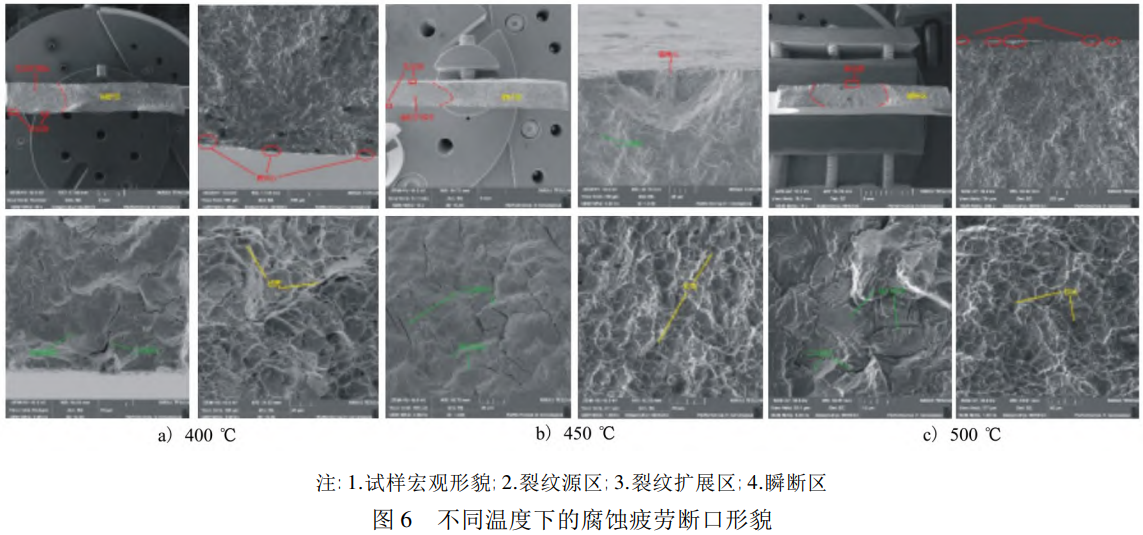

图6为不同温度下,腐蚀疲劳试样在450MPa峰值应力下疲劳断口形貌,可以看出无论在高温下还是低温下,腐蚀疲劳试样裂纹扩展区均光滑平整,裂纹扩展以准解理方式进行。在400℃时,断口整体较为平整,腐蚀坑呈现独立分布的现象并未连接起来,疲劳裂纹源数量较多。在500℃时,断口相较于温度较低时起伏较大,这是由于温度较高,在NaCl的作用下产生大量腐蚀坑且连成片状,腐蚀坑产生的裂纹源相连接从而形成单一的腐蚀源。

3、腐蚀疲劳寿命预测建模

3.1疲劳损伤演化方程

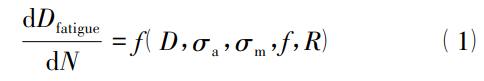

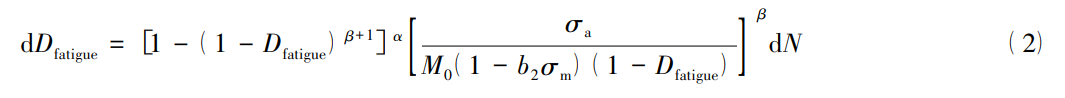

本文将基于损伤力学建立腐蚀疲劳寿命预测模型。其基本思想认为结构的失效是由一系列循环载荷产生的疲劳损伤累积造成的。基于连续损伤力学的方法,将材料疲劳过程看成是材料损伤累积的过程。疲劳累积损伤理论需要定义3个问题:①载荷循环造成的损伤;②损伤累加的方式;③疲劳失效的临界损伤。疲劳损伤的一般表达式为[37-38]

式中:D为损伤值;σa为应力幅值;σm为应力均值;f为循环载荷频率;R为应力比。对于应力疲劳,疲劳损伤表达式多采用Chaboche提出的疲劳损伤演化方程[26,39],如(2)式所示。

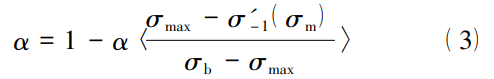

式中:β,M0,b2是与材料相关的参数;σa和σm分别表示每次循环中的应力幅和平均应力。α为考虑峰值应力和疲劳极限的函数,其表达式为

式中,a是材料常数,由疲劳试验结果求得,一般在0~1之间,〈·〉为Heaviside函数,当x<0时,〈x〉=0;当x>0时,〈x〉=x。σ'-1(σm)是考虑平均应力影响下的疲劳极限函数。

式中:σ'-1是R=-1时对称循环载荷下材料的疲劳极限;b1是与疲劳极限相关的材料常数;σb是材料的抗拉强度。

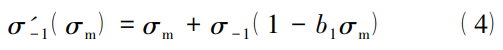

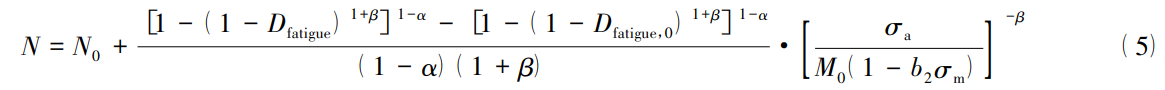

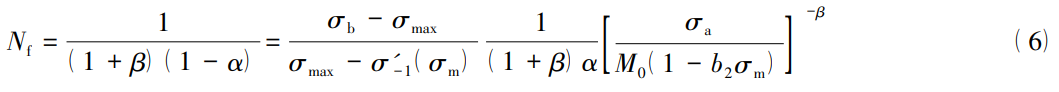

在等幅循环载荷下,峰值和应力幅不变,对(4)式从N=N0到N=N进行积分,可得

当开始施加等幅循环载荷时,初始材料疲劳损伤D为0,且N0=0;当材料疲劳破坏时,定义损伤D为1,N=Nf,则上述积分式可以简化为

(6)式的参数为材料参数β,b1,b2,M0,根据材料不同应力比下的疲劳寿命数据拟合获得。

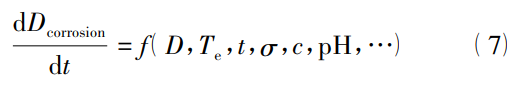

3.2腐蚀环境损伤演化方程

腐蚀环境会对材料表面造成损伤,腐蚀温度、腐蚀时间、腐蚀环境浓度和pH值等因素都会对腐蚀程度产生影响[40],此外腐蚀损伤还和当前已经积累的损伤值有关。相关研究表明[12],当腐蚀与循环应力耦合将使腐蚀损伤加速,载荷大小也会影响腐蚀损伤演化速率。因此,腐蚀环境损伤演化方程的一般形式为

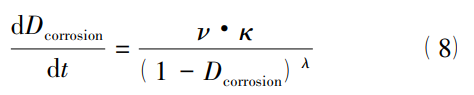

式中:Dcorrosion表示材料已经累积的腐蚀损伤;Te为腐蚀环境温度;t为腐蚀时间;σ为应力的作用。本文建立的腐蚀-力学寿命预测模型中,暂未考虑腐蚀环境腐蚀物浓度和腐蚀环境的pH值变化。当没有载荷作用时,腐蚀环境损伤演化方程为[28,41]

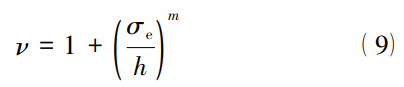

式中:Dcorrosion表示腐蚀损伤;κ和λ为腐蚀演化参数;t为腐蚀时间;ν为载荷加速项。腐蚀环境损伤和力学损伤耦合过程机制复杂,两者之间并不独立,而是相互影响、相互促进。交变载荷会加速环境腐蚀[29-30,41],另一方面腐蚀损伤将改变材料的有效面积。本文建立的载荷对腐蚀环境损伤的加速作用模型为

式中:ν表示载荷对腐蚀环境损伤加速量,ν等于1时表示无载荷情况。h和m为应力加速项参数。σe为当前的有效应力,σe=σ0/(1-D),其中σ0为名义应力。

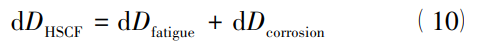

当材料在腐蚀和疲劳共同作用时,疲劳损伤和腐蚀损伤两者之间相互影响,总损伤模型可以表示为

式中:DHSCF为腐蚀疲劳总损伤。由于腐蚀环境损伤演化方程是腐蚀环境损伤与腐蚀时间之间的关系,对于腐蚀疲劳问题,需要将其转换成腐蚀环境损伤与循环数之间的关系。腐蚀损伤时间与疲劳载荷循环次数存在如(11)式所示的关系。

式中,T表示循环载荷加载周期。T和循环载荷加载频率关系为

将(11)式代入(8)式,得到交变载荷下腐蚀环境损伤与循环载荷次数之间的关系

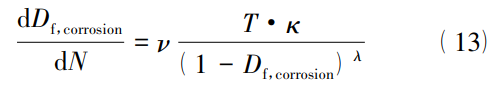

因此,建立的热盐腐蚀疲劳损伤演化模型为

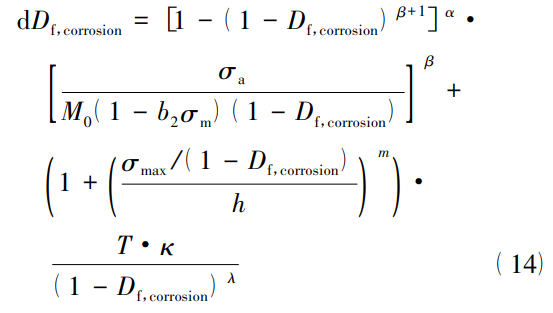

3.3腐蚀疲劳寿命预测

采用非线性优化算法确定腐蚀疲劳耦合模型中机械疲劳模型和腐蚀损伤模型的参数。首先根据材料手册中的TC11疲劳数据拟合出了疲劳损伤的参数,然后利用腐蚀疲劳试验拟合出腐蚀损伤参数模型和应力影响因子,拟合结果如表3所示。对(14)式用差分法进行编程求解,设置每次的循环增量步长为1(0.2s)。当损伤D到达1时,认为材料应力腐蚀断裂失效,此时累积的循环增量步就为热盐腐蚀疲劳寿命。表4为不同温度下腐蚀了寿命预测结果。图7为3个温度不同应力点的腐蚀疲劳预测寿命结果与试验结果对比,预测的数据结果都在试验寿命的2倍分散带中,腐蚀疲劳寿命预测结果与试验结果吻合良好。

表 3 腐蚀疲劳寿命预测模型参数

| 温度 /℃ | 腐蚀损伤模型参数 κ | 腐蚀损伤模型参数 λ | 腐蚀加速值 H | 应力影响因子 m |

| 400 | 0.00075 | -40.2 | 360 | 5.2 |

| 450 | 0.00065 | -35.5 | 280 | 6 |

| 500 | 0.00049 | -100.1 | 260 | 7 |

表 4 不同温度下腐蚀疲劳寿命预测结果

| 温度 /℃ | 应力 / MPa | 试验寿命 | 预测寿命 | R² |

| 400 | 450 | 197221 | 52870 | - |

| 400 | 500 | 44310 | 133200 | - |

| 450 | 400 | 176460 | 69560 | 0.998 |

| 450 | 450 | 66409 | 38740 | 0.998 |

| 450 | 500 | 29761 | 3842 | 0.998 |

| 450 | 650 | 4141 | 446102 | 0.998 |

| 500 | 350 | 378179 | 144020 | 0.969 |

| 500 | 400 | 234604 | 51623 | 0.969 |

| 500 | 450 | 32560 | 19990 | 0.969 |

| 500 | 500 | 17049 | 1579 | 0.969 |

| 500 | 650 | 2812 | - | 0.969 |

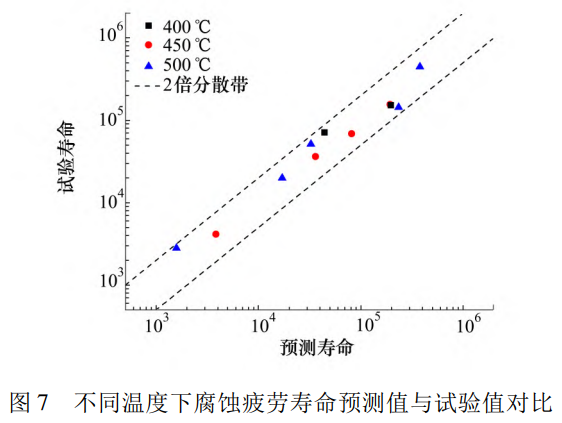

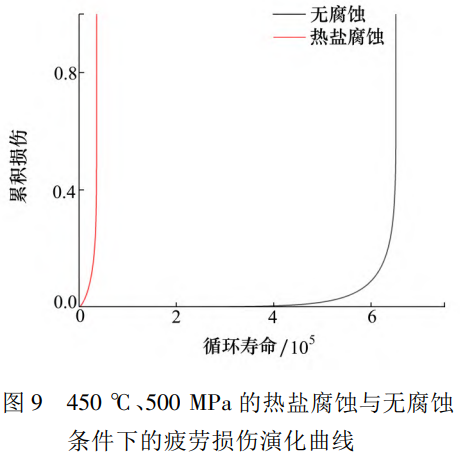

图8为典型的腐蚀疲劳过程中的腐蚀疲劳损伤、疲劳损伤和腐蚀环境损伤演化曲线。横坐标为循环寿命,纵坐标为累积损伤。

可以看出,腐蚀疲劳损伤由腐蚀环境损伤和疲劳损伤共同影响,各类损伤演化均呈现出非线性的特点。腐蚀环境损伤在初始阶段急剧增长,在疲劳总寿命的10%时就达到0.1以上;而疲劳损伤在初始阶段累积较小,但是随着腐蚀疲劳的进行,腐蚀环境不断地对材料产生作用,加速了疲劳损伤的累积。当损伤达到1时,表示材料发生完全破坏。图9为热盐腐蚀与无腐蚀条件下的疲劳损伤演化曲线。热盐腐蚀条件下,疲劳损伤曲线在循环次数大约为5000时开始加速上升,而无腐蚀条件下疲劳损伤大约在循环次数为400000时开始加速上升,腐蚀使得疲劳损伤加速上升提前发生。

4、结论

本文开展了热盐腐蚀环境影响下TC11钛合金疲劳试验,获得了腐蚀疲劳寿命衰减规律,采用了基于损伤力学的腐蚀环境损伤演化模型,结合Chaboche疲劳损伤演化模型建立了TC11热盐腐蚀疲劳寿命预测方法。具体的工作与结果如下:

1)热盐腐蚀环境下,TC11钛合金的腐蚀疲劳寿命大幅降低。不同温度下的腐蚀疲劳试验呈现温度越高寿命越短的规律,而在各个温度的较低应力水平(400MPa)的腐蚀疲劳寿命分散性都大于较高应力水平(500MPa)。

2)无腐蚀试样的疲劳源起于材料表面,只有单一疲劳源,而腐蚀疲劳试样有着多源裂纹源,裂纹起始处有着微小的腐蚀坑。与无腐蚀疲劳相同,腐蚀疲劳断口裂纹扩展以准解理的方式进行。

3)将Chaboche疲劳损伤演化模型与腐蚀环境损伤演化模型结合,建立了热盐腐蚀疲劳寿命预测方法,对TC11热盐腐蚀疲劳寿命进行预测,各温度下的预测结果均在试验寿命的2倍分散带内。

参考文献:

[1] ASHBROOK R L. A survey of salt deposits in compressors of flight gas turbine engines[R]. NASA-TN-D4999,1969

[2] ELIAZ N,SHEMESH G,LATANISION R M. Hot corrosion in gas turbine components[J]. Engineering Failure Analysis,2002,9( 1) : 31-43

[3] 张喜燕,赵永庆,白晨光. 钛合金及应用[M]. 北京: 化学工业出版社,2005

ZHANG Xiyan,ZHAO Yongqing,BAI Chenguang. Titanium alloys and their applications[M]. Beijing: Chemical Industry Press,2005 ( in Chinese)

[4] 邹清鹏,刘清,王红利,等. 钛制化工设备的应用与防护[J]. 中国钛业,2016( 1) : 5

ZOU Qingpeng,LIU Qing,WANG Hongli,et al. Application and protection of titanium chemical equipment[J]. China Titanium Industry,2016( 1) : 5 ( in Chinese)

[5] HUANG Y Z,BLACKWOOD D J. Characterisation of titanium oxide film grown in 0.9% NaCl at different sweep rates[J]. Electrochimica Acta,2006,51( 6) : 1099-1107

[6] ANUWAR M,JAYAGANTHAN R,TEWARI V K,et al. A study on the hot corrosion behavior of Ti-6Al-4V alloy[J]. Materials Letters,2007,61( 7) : 1483-1488

[7] STRINGER J. Hot corrosion of high-temperature alloys[J]. Annual Review of Materials Research,2003,7( 1) : 477-509

[8] PETERSEN V C. Hot-salt stress-corrosion of titanium[J]. The Journal of The Minerals,Metals & Materials Society( TMS) ,1971,23( 4) : 40-47

[9] 黄显亚,朱祖芳,王得明,等. 钛合金应力腐蚀开裂机理的研究[J]. 中国腐蚀与防护学报,1982( 4) : 40-47

HUANG Xianya,ZHU Zufang,WANG Deming,et al. Research on the stress corrosion cracking mechanism of titanium alloys[J]. Journal of Chinese Corrosion and Protection,1982( 4) : 40-47 ( in Chinese)

[10] LINDLEY T C,DYE D,SAUNDERS E A. The mechanisms of hot salt stress corrosion cracking in titanium alloy Ti6Al2Sn4Zr6Mo[J]. Corrosion Science,2018,134: 169-178

[11]CHAPMAN T P,CHATER R J,SAUNDERS E A,et al. Environmentally assisted fatigue crack nucleation in Ti-6Al-2Sn-4Zr6Mo[J]. Corrosion Science,2015,96: 87-101

[12]LEE B J,KOMOTORI J,SHIMIZU M. Corrosion fatigue behavior of Ti-6Al-4V alloy in simulated physiological environment[J].Biomatorial,1999,17: 24-32

[13]ZHAO P C,LI S X,JIA Y F,et al. Very high-cycle fatigue behaviour of Ti-6Al-4V alloy under corrosive environment[J].Fatigue & Fracture of Engineering Materials & Structures,2018,41( 4) : 881-893

[14]PILCHAK A L,YOUNG A H,WILLIAMS J C. Stress corrosion cracking facet crystallography of Ti-8Al-1Mo-1V[J]. CorrosionScience,2010,52( 10) : 3287-3296

[15]李兆峰,蒋鹏,张新杰,等. TC4ELI 钛合金在 3.5%NaCl 溶液中的应力腐蚀行为研究[J]. 材料保护,2023,56( 3) :49-56

LI Zhaofeng,JIANG Peng,ZHANG Xinjie,et al. Study on the stress corrosion behavior of TC4ELI titanium alloy in 3.5% NaCl solution[J]. Materials Protection,2023,56( 3) : 49-56 ( in Chinese)

[16]赵晴. TC4 钛合金腐蚀疲劳性能研究[D]. 沈阳: 沈阳航空航天大学,2018

ZHAO Qing. Research on corrosion fatigue properties of TC4 titanium alloy[D]. Shenyang: Shenyang Aerospace University,2018 ( in Chinese)

[17]高兴. TC17 钛合金的腐蚀及预腐蚀疲劳性能研究[D]. 厦门: 厦门大学,2019

GAO Xing. Research on corrosion and pre-corrosion fatigue properties of TC17 titanium alloy[D]. Xiamen: Xiamen University,2019 ( in Chinese)

[18]SAUNDERS E A,CHAPMAN T P,WALKER A R M,et al. Understanding the " blue spot" Sodium chloride hot salt stress-corrosion cracking in titanium-6246 during fatigue testing at low pressure[J]. Engineering Failure Analysis,2016,61: 2-20

[19]JOSEPH Sudha,LINDLEY,et al. The mechanisms of hot salt stress corrosion cracking in titanium alloy Ti-6Al-2Sn-4Zr-6Mo[J]. The Journal on Environmental Degradation of Materials and its Control,2018,134: 169-178

[20]SHI H,LIU D,ZHANG X,et al. Effect of pre-hot salt corrosion on hot salt corrosion fatigue behavior of the TC11 titanium alloy at 500 ℃[J]. International Journal of Fatigue,2022,163: 107055

[21]徐会会,奥妮 ,吴圣川,等. 金属结构材料腐蚀疲劳寿命预测模型的研究进展[J]. 固体力学学报,2023,44( 1) : 1-33

XU Huihui,AO Ni,WU Shengchuan,et al. Research progress on corrosion fatigue life prediction models of metal structural materials[J]. Chinese Journal of Solid Mechanics,2023,44( 1) : 1-33 ( in Chinese)

[22]赵高乐,齐红宇,李少林,等. 热端部件低温热腐蚀疲劳损伤机理、寿命模型和抗腐蚀设计方法[J]. 力学进展,2022,52( 4) : 809-851

ZHAO Gaole,QI Hongyu,LI Shaolin,et al. The fatigue damage mechanism,life model and anti-corrosion design method of lowtemperature thermal corrosion of hot-end components[J]. Advances in Mechanics,2022,52( 4) : 809-851 ( in Chinese)

[23]HOEPPNER D W. Model for prediction of fatigue lives based upon a pitting corrosion fatigue process[M]. West Conshohocken,PA: ASTM Special Technical Publication,1979

[24]NAN Z Y,ISHIHARA S,GOSHIMA T. Corrosion fatigue behavior of extruded magnesium alloy AZ31 in sodium chloride solution[J]. International Journal of Fatigue,2008,30( 7) : 1181-1188

[25]CHEN J,DIAO BO,HE J,et al. Equivalent surface defect model for fatigue life prediction of steel reinforcing bars with pitting corrosion[J]. International Journal of Fatigue,2018,110: 153-161

[26]CHABOCHE J L .Continuous damage mechanics-a tool to describe phenomena before crack initiation[J]. Nuclear Engineering &Design,1981,64( 2) : 233-247

[27]毋玲. 环境腐蚀及其应力耦合的损伤力学方法与结构性能预测研究[D]. 西安: 西北工业大学,2006

WU Ling. Research on damage mechanics methods and structural performance prediction of environmental corrosion and its stresscoupling[D]. Xi'an: Northwestern Polytechnical University,2006 ( in Chinese)

[28]HU W P,SHEN Q A,ZHANG M,et al. Corrosion-fatigue life prediction for 2024-T62 aluminum alloy using damage mechanicsbased approach[J]. International Journal of Damage Mechanics,2012,21( 8) : 1245-1266

[29]韩忠英,黄小光,王黎明. 基于损伤演化律的腐蚀疲劳寿命预测方法及应用[J]. 西北工业大学学报,2017,35( 2) :333-338

HAN Zhongying,HUANG Xiaoguang,WANG Liming. Corrosion fatigue life prediction method and application based on damageevolution law[J]. Journal of Northwestern Polytechnical University,2017,35( 2) : 333-338 ( in Chinese)

[30]HAN Z Y,HUANG X G,CAO Y G,et al. A nonlinear cumulative evolution model for corrosion fatigue damage[J]. Journal of Zhejiang University,2014,15( 6) : 447-453

[31]BOLOTIN V V,SHIPKOV A A. Mechanical aspects of corrosion fatigue and stress corrosion cracking[J]. International Journal of Solids & Structures,2001,38( 40) : 7297-7318

[32]国防科学技术工业委员会. 航空发动机压气机叶片用钛合金棒材规范[S]. GJB 494—98,1998

[33]中华人民共和国航空工业部. 航空发动机压气机叶片用 TC11 钛合金棒材[S]. HB 5286—84,1984

[34]中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会. 金属材料疲劳试验轴向力控制方法[S].GB/T 3075—2008,2008

[35]中国航空工业总公司. 金属材料轴向加载疲劳试验方法[S]. HB 5287—1996,1996

[36]孙光耀,刘石双,周毅,等. Ti2AlNb 合金在不同温度下的热盐腐蚀行为[J]. 材料工程,2024,52( 8) : 159-168

SUN Guangyao,LIU Shishuang,ZHOU Yi,et al. Hot salt corrosion behavior of Ti2AlNb alloy at different temperatures[J].Materials Engineering,2024,52( 8) : 159-168 ( in Chinese)

[37]LEMAITRE J,CHABOCHE J L. Mechanics of Solid Materials[J]. Journal of Engineering Mechanics,1992,119( 3) : 642-643

[38]LEMAITRE J. A course on damage mechanics[M]. Berlin: Springer-Verlag,1996

[39]CHABOCHE J L. Continuum damage mechanics Ⅰ: general concepts & Ⅱ: damage growth,crack initiation and crack growth[J]. Journal of Applied Mechanics,1988,55: 59-72

[40]代天放. 基于连续损伤力学模型的拱桥平行钢丝吊杆腐蚀疲劳研究[D]. 上海: 华东交通大学,2022

DAI Tianfang. Research on corrosion fatigue of parallel steel wire suspension rods for arch bridges based on continuous damage mechanics model[D]. Shanghai: East China Jiaotong University,2022 ( in Chinese)

[41]孔光明,高雪霞,李旭东,等. LY12CZ 铝合金单轴腐蚀疲劳寿命评估的损伤模型[J]. 新技术新工艺,2015( 2) : 78-81

KONG Guangming,GAO Xuexia,LI Xudong,et al. Damage model for uniaxial corrosion fatigue life assessment of LY12CZ Aluminum alloy[J]. New Technology and New Process,2015( 2) : 78-81 ( in Chinese)

(注,原文标题:TC11钛合金热盐腐蚀环境下疲劳寿命衰减规律研究)

tag标签:TC11钛合金,热盐腐蚀,机械载荷耦合,腐蚀疲劳