发布日期:2025-10-21 20:18:20

前言

作为当代材料科学领域的核心创新方向之一,新型钛合金材料凭借对传统钛合金性能的全面突破,正成为推动航空航天、医疗器械、汽车制造、海洋工程等关键行业革新的核心支撑。随着工业领域对极端工况(高温、高压、高腐蚀)适应性、轻量化及长寿命需求的持续提升,传统钛合金在强度、抗疲劳性、加工性等方面的局限逐渐凸显。

新型钛合金通过精准调控铝、钒、钼、铌等合金元素配比,结合先进热处理与加工工艺优化,实现了 “低密度优势保留 + 高强度 / 高韧性 / 高耐腐蚀性协同提升” 的突破。其不仅能满足航空航天领域对飞行器结构件、发动机部件的极端载荷要求,还能适配医疗器械对生物相容性与长期稳定性的严苛标准,同时为汽车制造节能减排、海洋工程长效服役提供创新解决方案。深入剖析其性能机制与应用场景,对推动材料产业化落地、助力产业升级具有重要意义。

一、新型钛合金核心性能系统分析

1.1 力学性能:高强度、高韧性与抗疲劳性协同提升

新型钛合金在力学性能上实现了传统钛合金的跨越式突破,关键指标均有明确数据支撑:

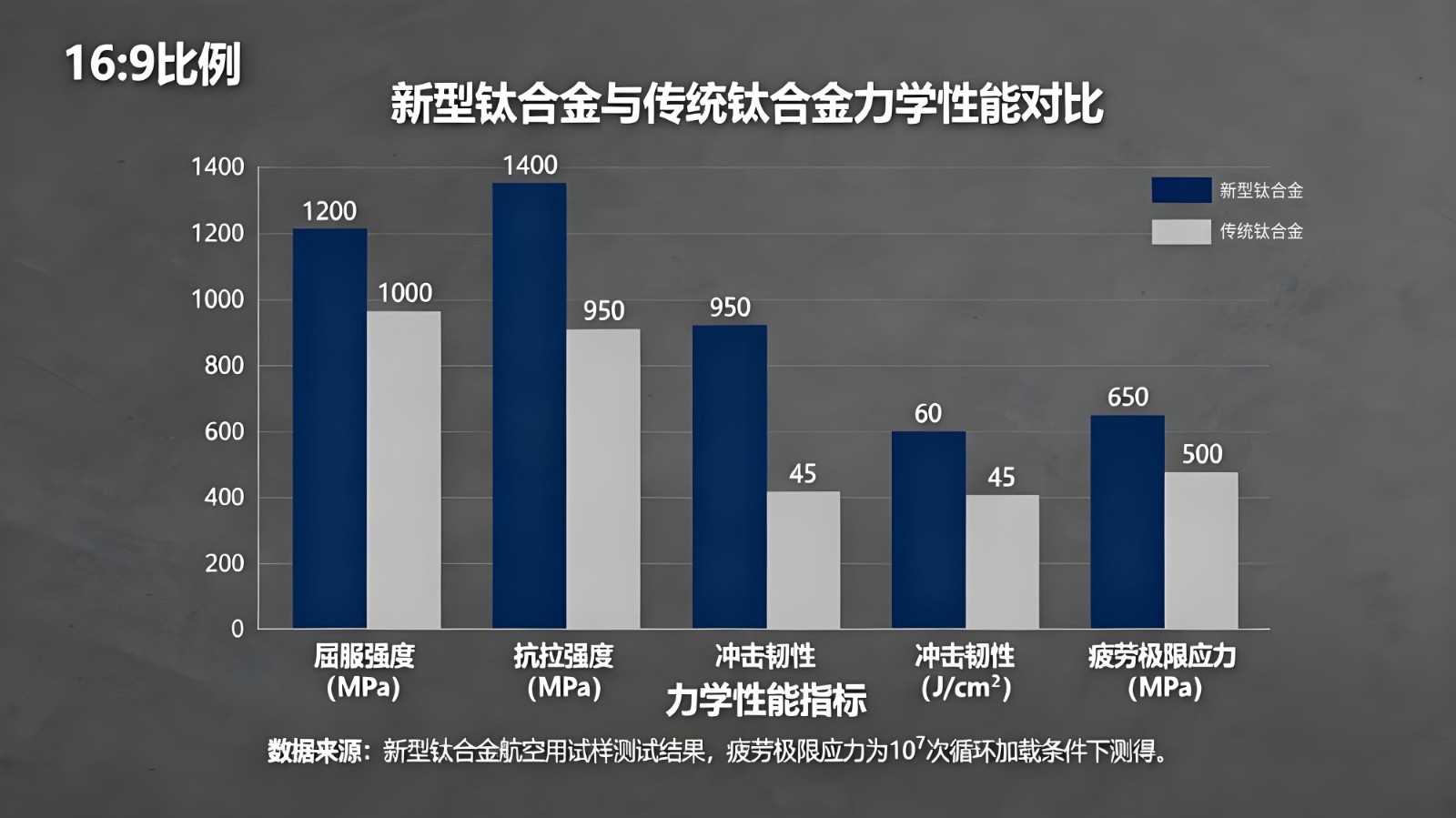

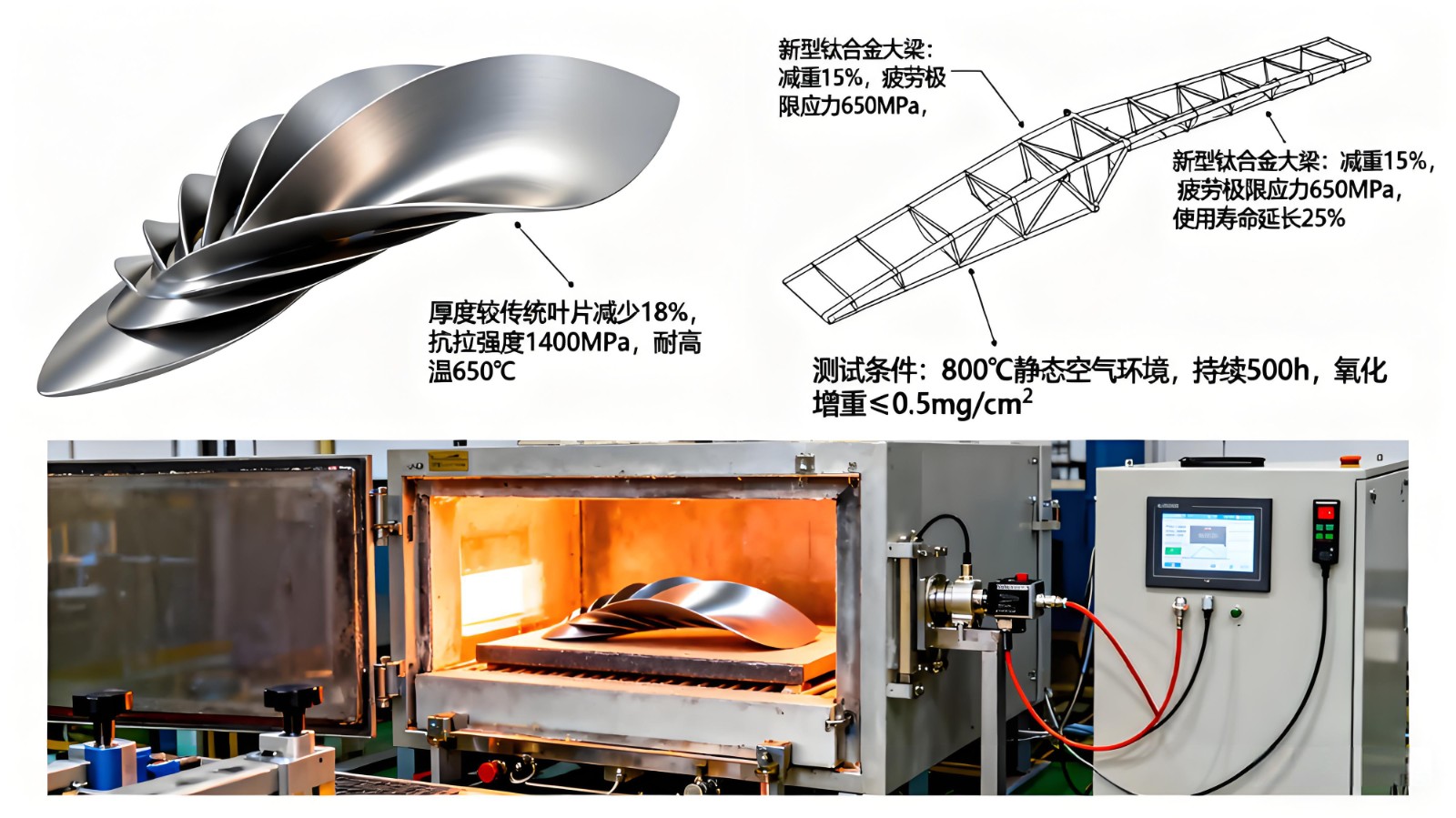

强度指标:以航空用新型钛合金为例,其屈服强度达 1200MPa,较传统钛合金提升约 20%;抗拉强度高达 1400MPa,可有效承受高压、高速工况下的复杂载荷。

硬度与韧性:通过定制化热处理工艺,洛氏硬度(HRC)从传统钛合金的 35 提升至 40 左右,增强局部抗变形能力;同时冲击韧性值达 60J/cm²,高于传统钛合金的 45J/cm²,显著降低冲击载荷下的脆性断裂风险。

抗疲劳性能:在 10⁷次循环加载测试中,疲劳极限应力为 650MPa,较传统钛合金提升 150MPa,大幅延长交变载荷下的服役寿命。

该性能组合对结构件可靠性至关重要。以飞机机翼大梁为例,新型钛合金的高屈服强度可抵抗飞行中的拉伸与弯曲载荷,减少结构变形;良好韧性与抗疲劳性则抑制裂纹萌生与扩展,提升机翼使用寿命与飞行安全性。

1.2 物理性能:低密度与尺寸稳定性、散热适配性平衡

新型钛合金保留了钛合金家族的低密度优势,同时在热性能上实现精准调控,适配多领域场景需求:

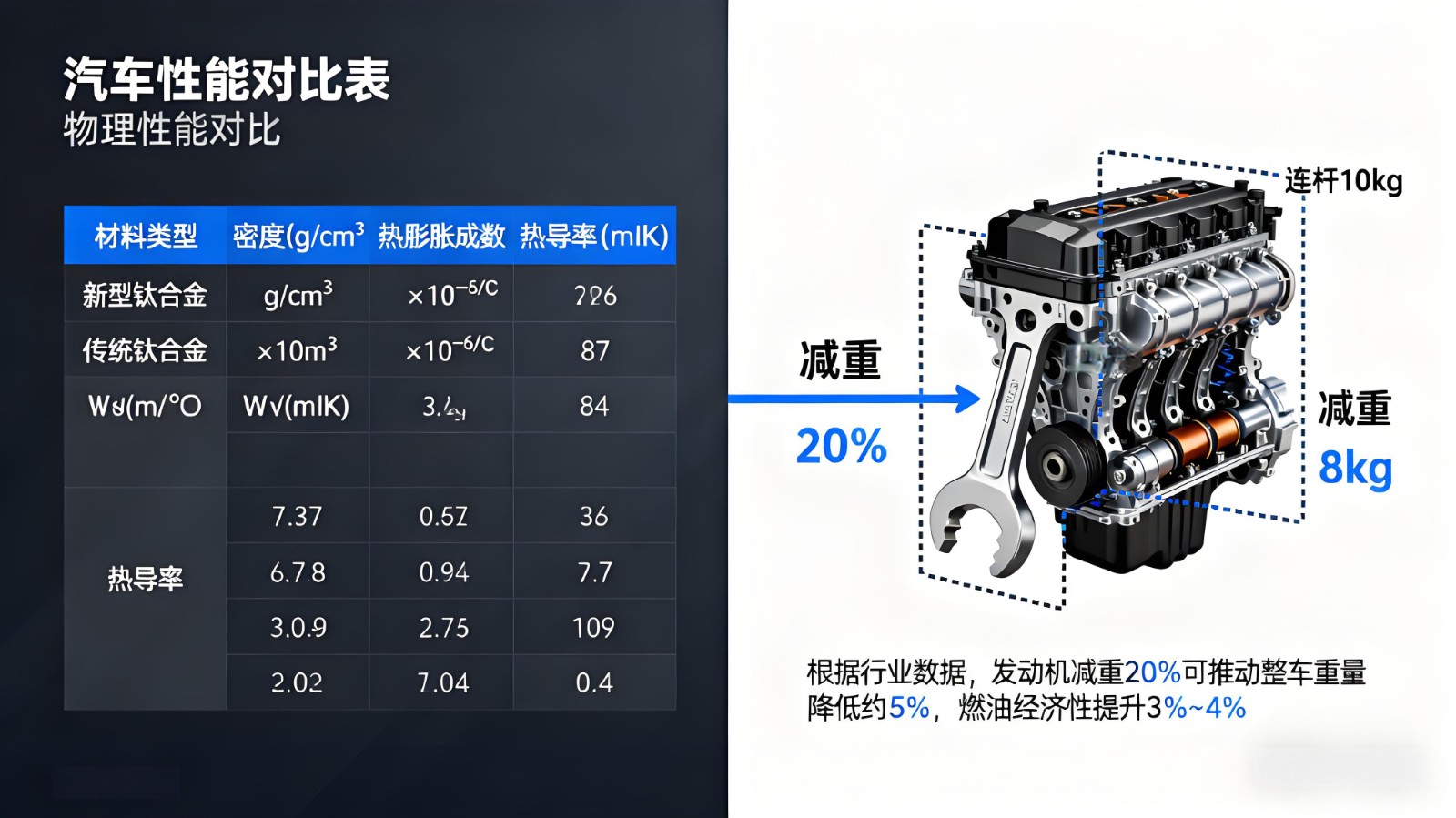

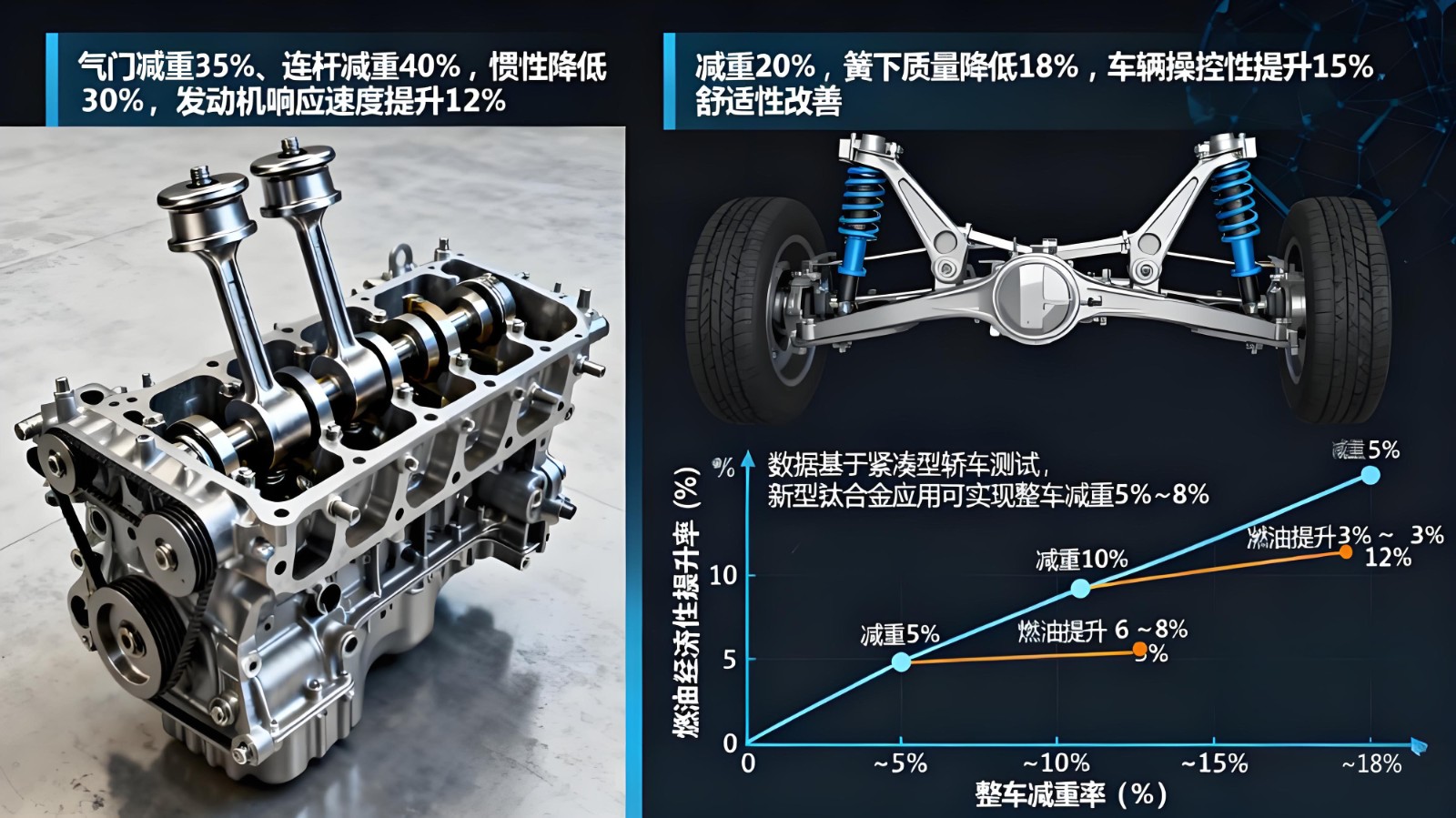

密度特性:密度约为 4.5g/cm³,与传统钛合金持平,仅为钢铁材料的约 1/2。在汽车制造中,用于发动机零部件可实现约 20% 的部件减重;根据行业数据,整车重量每降低 10%,燃油经济性可提升 6%~8%,直接助力节能减排与动力性能提升。

热膨胀系数:取值范围为 8×10⁻⁶/℃~10×10⁻⁶/℃,低温升环境下尺寸稳定性优异。在航空发动机高温部件(如燃烧室、涡轮盘)中,可避免因热膨胀差异导致的部件装配间隙变化,保障发动机运转精度与性能稳定性。

热导率:热导率约 15~20W/(m・K),兼具散热能力与温度梯度控制能力。在电子设备散热片应用中,既能有效传导热量,又可防止局部温度骤升骤降,保障设备运行稳定性。

1.3 化学性能:极端环境下的高耐腐蚀性与抗氧化性

新型钛合金通过合金元素调控与表面氧化膜优化,在腐蚀与高温氧化环境中表现出卓越稳定性:

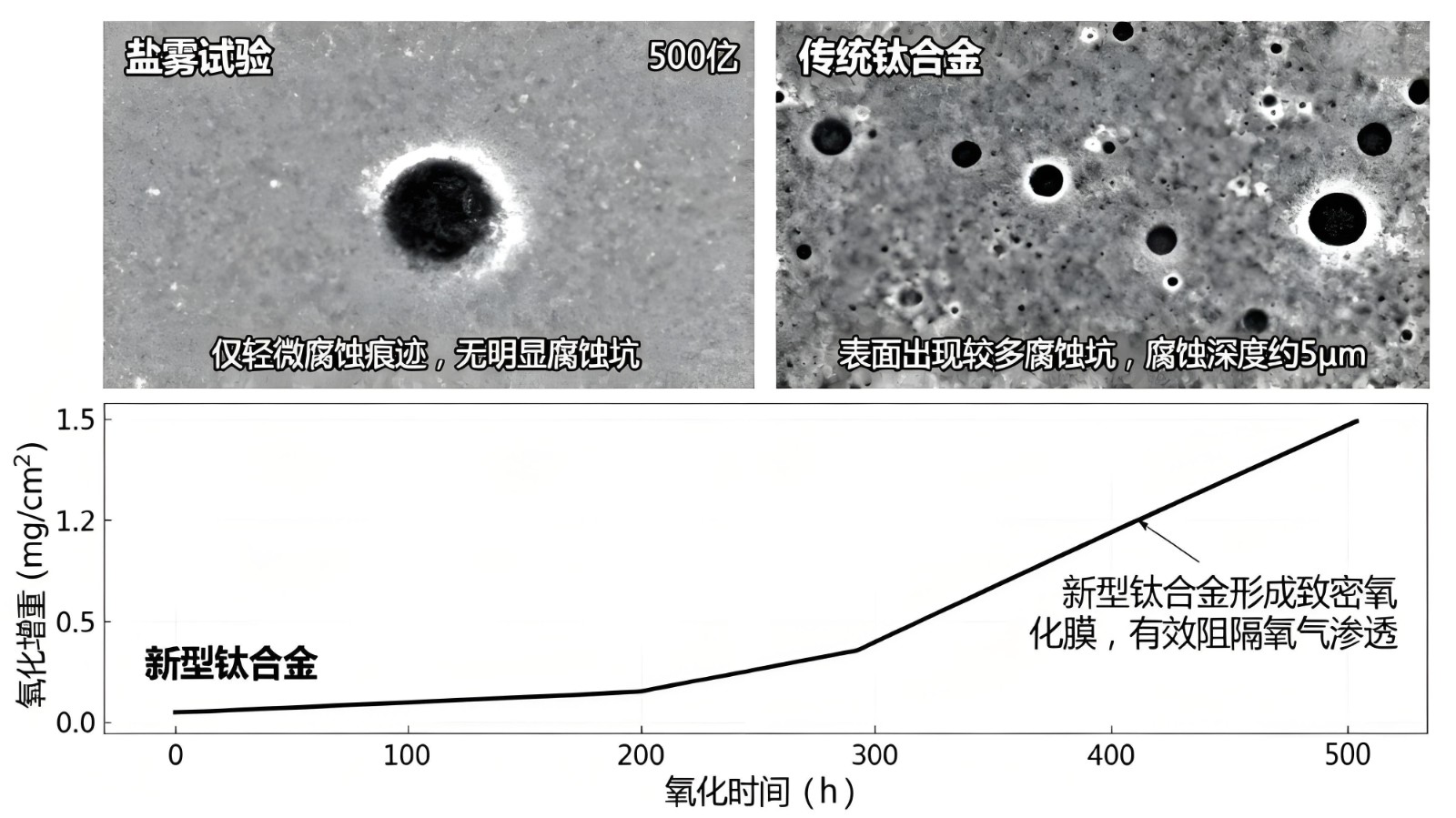

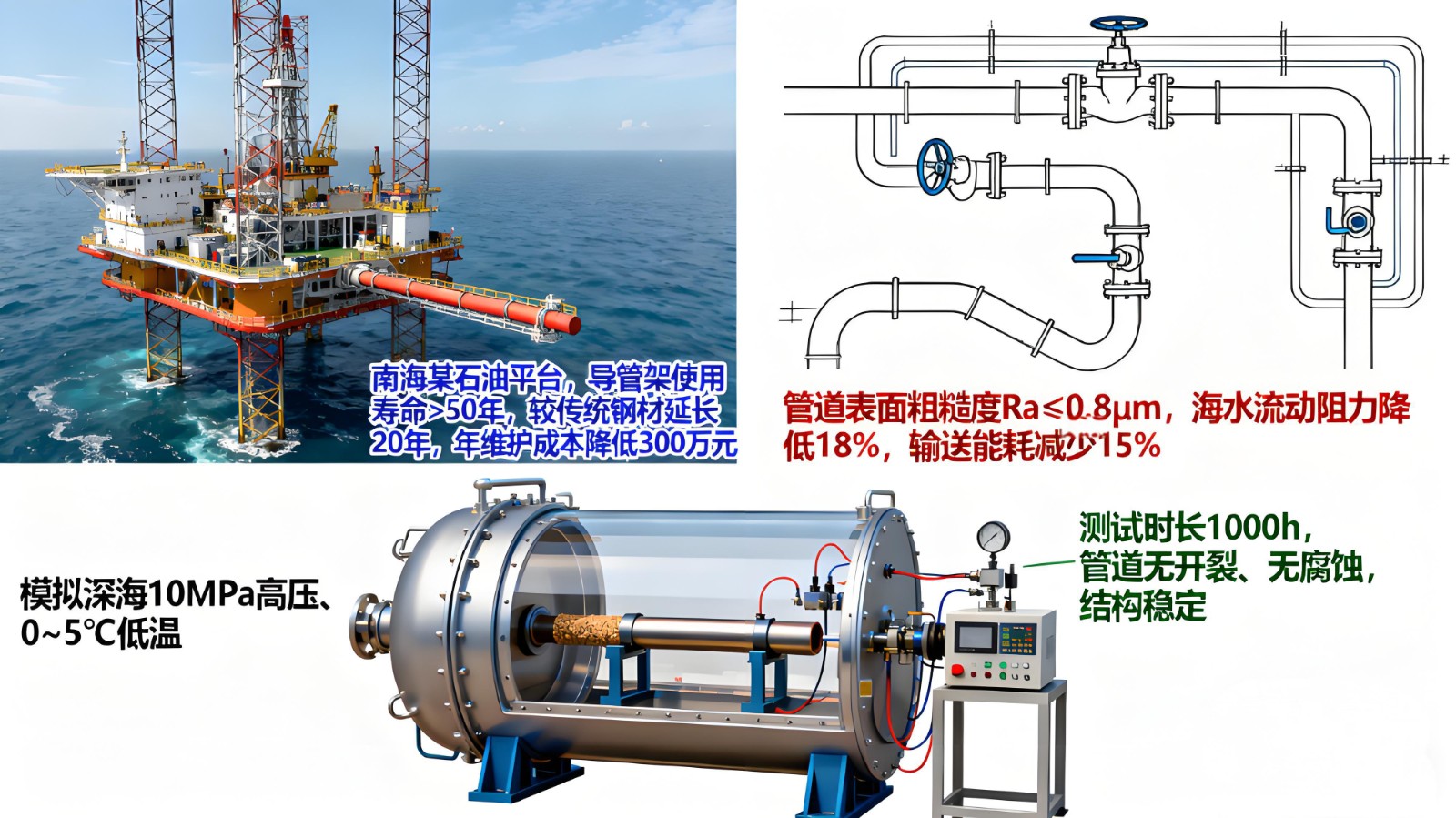

耐盐雾与海水腐蚀性:在 5% 氯化钠溶液盐雾腐蚀试验中,经 1000 小时测试后表面仅出现轻微腐蚀痕迹;而传统钛合金在相同条件下已产生明显腐蚀坑。该特性使其在海洋工程中可避免海水对结构件的侵蚀,减少维护成本与安全隐患。

高温抗氧化性:在 800℃高温空气环境中,经 500 小时氧化试验后,氧化增重仅为 0.5mg/cm²,形成的致密氧化膜可有效阻隔氧气进一步渗透。此性能不仅适配航空发动机高温部件需求,还能保障医疗器械在人体生理环境中不发生腐蚀降解,避免金属离子释放对人体组织的损害。

1.4 其他关键性能:加工性与生物相容性的突破

新型钛合金在保障核心性能的同时,解决了传统钛合金 “加工难度大、生物适配性不足” 的痛点:

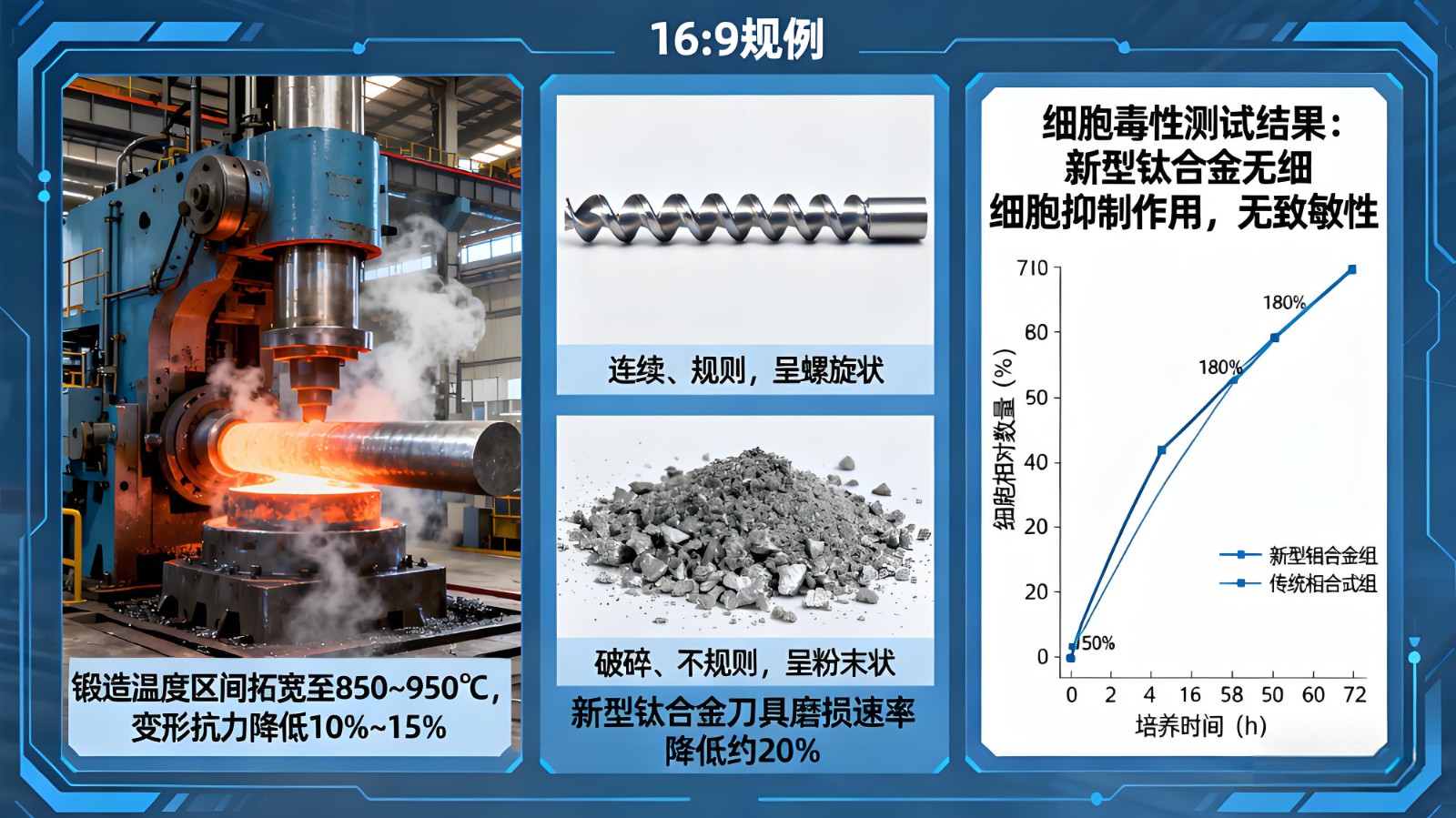

加工性能优化:在可锻性上,通过成分调整拓宽锻造温度区间,使变形抗力降低 10%~15%,便于控制锻造过程,提升生产效率并降低加工成本;在可切削性上,添加特定微量元素改善切屑形态,使刀具磨损速率降低约 20%,保障切削精度与加工效率。

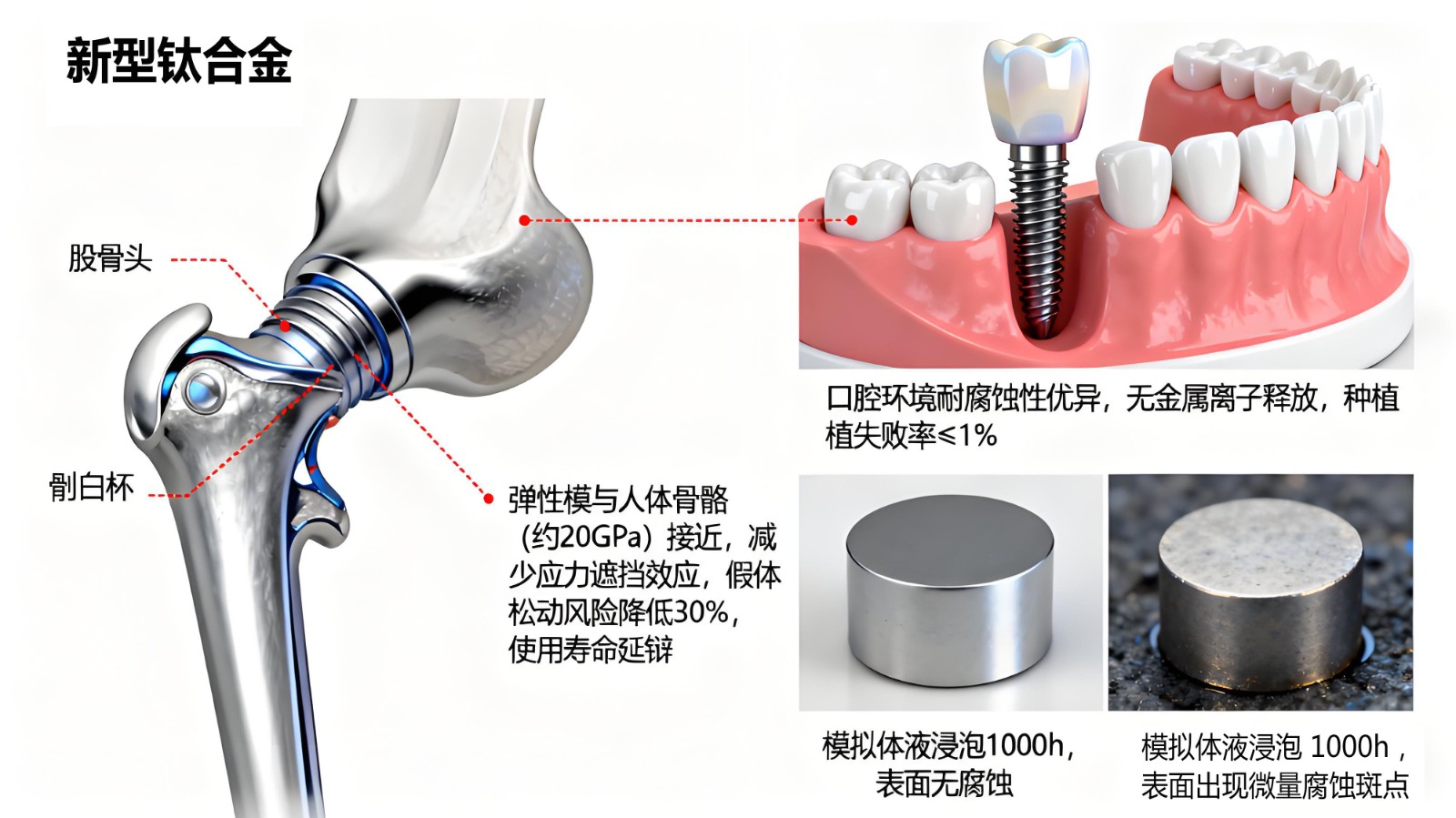

生物相容性:经细胞毒性、致敏性、遗传毒性等全套生物学评价试验验证,新型钛合金对人体细胞生长与增殖无抑制作用,无致敏反应;且其弹性模与人体骨骼更接近,可减少人工植入物与骨骼间的 “应力遮挡效应”,为医疗器械领域应用奠定基础。

二、新型钛合金在重点领域的应用实践与价值体现

2.1 航空航天领域:极端工况适配与飞行器性能升级

航空航天领域对材料的 “高强度 - 低密度 - 耐高温 - 抗疲劳” 综合要求最为严苛,新型钛合金在此领域的应用实现了多重突破:

发动机核心部件:发动机叶片采用新型钛合金制造,在厚度减少 15%~20% 的前提下,仍能承受更高离心力与热应力,提升发动机推重比与效率;同时,其 650℃的耐高温上限较传统钛合金提高约 100℃,减少冷却系统负荷,进一步优化发动机性能。根据实测数据,发动机重量每减轻 1kg,飞机巡航阶段每小时可节省约 0.5kg 燃油,长期运营经济性显著提升。

机身结构件:机翼大梁、机身框架采用新型钛合金后,在保障强度与刚性的同时实现约 12%~15% 的减重,降低飞机空气阻力;其 650MPa 的疲劳极限应力可有效抵抗飞行中的振动交变载荷,使机身结构使用寿命延长约 25%,减少维护成本与停机时间。研究表明,该应用可使飞机燃油消耗降低 10%~15%,航程与有效载荷同步提升。

2.2 医疗器械领域:生物安全与长期服役稳定性保障

医疗器械对材料的生物相容性、耐生理腐蚀与结构稳定性要求极高,新型钛合金成为植入式器械的优选材料:

人工关节制造:新型钛合金人工髋关节的弹性模与人体骨骼更匹配,可减少应力遮挡效应,降低假体松动与断裂风险;其在模拟人体体液环境中的优异耐腐蚀性,可避免金属离子释放对组织的损害,使使用寿命较传统钛合金人工关节延长约 20%。临床数据显示,采用该材料的髋关节置换患者术后 10 年假体存活率达 98% 以上,术后恢复周期缩短 15%~20%。

牙科植入物:新型钛合金种植牙在口腔潮湿、酸碱交替环境中,经 1000 小时模拟腐蚀测试后表面无明显腐蚀痕迹,可有效避免口腔感染与种植失败;其良好的加工性能可实现个性化牙冠与牙根形态定制,适配不同患者的口腔结构,提升种植舒适度与美观度。

2.3 汽车制造领域:轻量化与节能减排协同实现

在汽车行业 “减重降油耗、提升动力性能” 的发展趋势下,新型钛合金的应用为关键部件升级提供解决方案:

发动机零部件:采用新型钛合金制造发动机气门与连杆,可实现 30%~40% 的部件减重,降低运动惯性;发动机响应速度提升约 10%~15%,能更快达到最大转速,改善汽车加速性能。同时,其 1400MPa 的抗拉强度与 650℃耐高温性,可保障发动机高负荷运转时的可靠性,使发动机使用寿命延长约 20%。

底盘部件:底盘悬挂系统、转向节等部件采用新型钛合金后,在保证强度与刚性的前提下实现约 18%~22% 的减重,降低整车簧下质量;车辆对路面响应更灵敏,操控性、舒适性与稳定性显著提升。行业数据显示,该应用可使汽车燃油经济性提高 8%~12%,适配新能源汽车对轻量化与续航里程的双重需求。

2.4 海洋工程领域:恶劣海洋环境下的长效服役保障

海洋环境的高盐、高湿、强冲刷特性对材料耐腐蚀性要求极高,新型钛合金在此领域的应用解决了传统钢材 “频繁维护、寿命短” 的痛点:

海洋平台结构件:在南海某海洋石油平台建设中,采用新型钛合金制造的导管架、支撑腿等关键部件,凭借优异的耐海水腐蚀性能,预计使用寿命可达 50 年以上,较传统钢材结构件(寿命约 30 年)延长约 20 年;无需定期防腐涂层维护,每年可减少维护成本约 300 万元 / 平台,同时降低海上作业安全风险。

海水管道系统:新型钛合金海水管道表面光滑度高,可减少海水流动阻力约 15%~20%,降低输送能耗;其在深海高压(10MPa 以上)、低温(0~5℃)环境下仍能保持结构稳定,无开裂或腐蚀现象,成功解决传统钢材管道在深海环境下的易腐蚀、易变形难题,为深海油气开发提供关键材料支撑。

三、新型钛合金材料的技术优势总结与未来发展方向

3.1 核心技术优势

性能协同性:实现 “低密度(4.5g/cm³)+ 高强度(屈服 1200MPa / 抗拉 1400MPa)+ 高韧性(冲击 60J/cm²)+ 高耐腐蚀性(盐雾 1000h 轻微腐蚀)” 的多维度平衡,突破传统钛合金 “强则脆、耐蚀则弱” 的局限。

场景适配性:通过性能参数精准调控,可分别满足航空航天高温载荷、医疗器械生物安全、汽车轻量化、海洋工程高腐蚀等差异化需求,应用范围覆盖多核心行业。

加工经济性:锻造变形抗力与切削刀具磨损率的降低,使加工成本较传统钛合金降低约 15%~20%,为产业化大规模应用奠定基础。

3.2 未来发展方向

极端性能突破:进一步提升耐高温上限(目标 800℃以上)与抗辐照性能,适配航空发动机燃烧室、核工业设备等更极端场景。

低成本化研发:探索低稀有金属含量(减少钼、铌用量)的合金配方,结合短流程加工工艺,降低材料制备成本。

功能化拓展:开发具有自修复氧化膜、智能应力感知等功能的新型钛合金,为高端装备提供 “材料 + 功能” 一体化解决方案。