发布日期:2025-10-15 10:21:14

一、引言:生物医用钛合金的战略价值与发展契机

在现代医学植入器械领域,钛合金以其优异的生物相容性、力学性能与耐腐蚀特性,成为骨科、牙科及心血管介入治疗的核心材料支撑。从 1950 年代 Ti-6Al-4V 合金首次应用于临床髋关节置换术以来,医用钛合金已历经七十余年发展,逐步取代不锈钢、钴铬合金等传统材料,占据高端植入器械市场的主导地位。随着全球人口老龄化进程加速,中国 60 岁以上人口已突破 2.8 亿,预计 2030 年将达到 3.8 亿,人工关节置换手术量以年均 12% 的增速攀升,牙科种植牙年需求量突破 600 万颗,为医用钛合金产业提供了广阔市场空间。

医用钛合金的技术演进始终围绕临床需求的核心痛点展开。传统α+β型Ti-6Al-4V合金虽具备成熟的加工工艺,但存在弹性模量(110GPa)与人体皮质骨(10-30GPa)差异显著、铝元素长期释放可能引发神经毒性等问题,限制了其在长期植入场景的应用。针对这些局限,新型β钛合金通过成分优化实现了弹性模量的精准调控,多孔结构设计解决了应力屏蔽效应,表面改性技术提升了骨整合效率与抗菌性能,推动医用钛合金从"可植入"向"智能适配"升级。这种技术迭代不仅响应了临床对植入物安全性与有效性的更高要求,更支撑了定制化医疗、微创治疗等新型医疗模式的发展。

当前,医用钛合金产业正处于政策驱动与技术创新的双重利好期。中国《"十四五"医疗装备产业发展规划》明确将高端医用金属材料列为重点发展领域,2024年出台的《高端医疗器械产业发展行动计划(2024-2027年)》提出到2027年实现国产钛医学组件市场占有率提升至65%以上的目标。国际层面,激光表面工程、增材制造等颠覆性技术的突破,以及ISO5832标准体系的持续完善,推动全球医用钛合金产业向高精度、个性化、绿色化方向转型。在此背景下,系统梳理医用钛合金的材料研发、制造工艺、质量控制及产业应用进展,对于把握行业发展脉络、突破技术瓶颈具有重要现实意义。

二、新型医用钛合金材料体系的研发突破与性能优化

(一)β钛合金的成分创新与性能突破

β钛合金因具备低弹性模量、高塑性及优异生物相容性,成为近十年医用钛合金研发的核心方向。用户提供的《新型医用钛合金Ti-12.5Zr-2.5Nb-2.5Ta的研究》系统阐述了无铝无钒β钛合金的设计理念,通过Zr、Nb、Ta等中性元素的复合添加,不仅规避了传统合金的细胞毒性风险,更将弹性模量降至75-85GPa,显著缩小了与人体骨骼的力学差异。该合金经800℃固溶处理后,抗拉强度达920MPa,伸长率保持在15%以上,实现了力学性能与生物安全性的平衡,已在脊柱植入钉棒系统中完成初步临床验证。

近年国内外在β钛合金成分优化方面取得多项突破性进展。国内研究团队通过Mo、Zr元素的协同调控,开发出Ti-5Al-7.5V-0.5Mo-0.5Zr-0.5Si合金,其抗拉强度较基础Ti575合金提升10.2%,同时保持11.8%的伸长率,强塑匹配性能优于单一元素改性方案。国际上,Ti-15Mo5Zr3Al合金通过β稳定元素与α强化元素的精准配比,弹性模量进一步降至68GPa,且在模拟体液环境中浸泡180天后未检测到金属离子异常释放,2024年已由美国Stryker公司实现产业化,应用于膝关节假体制造。

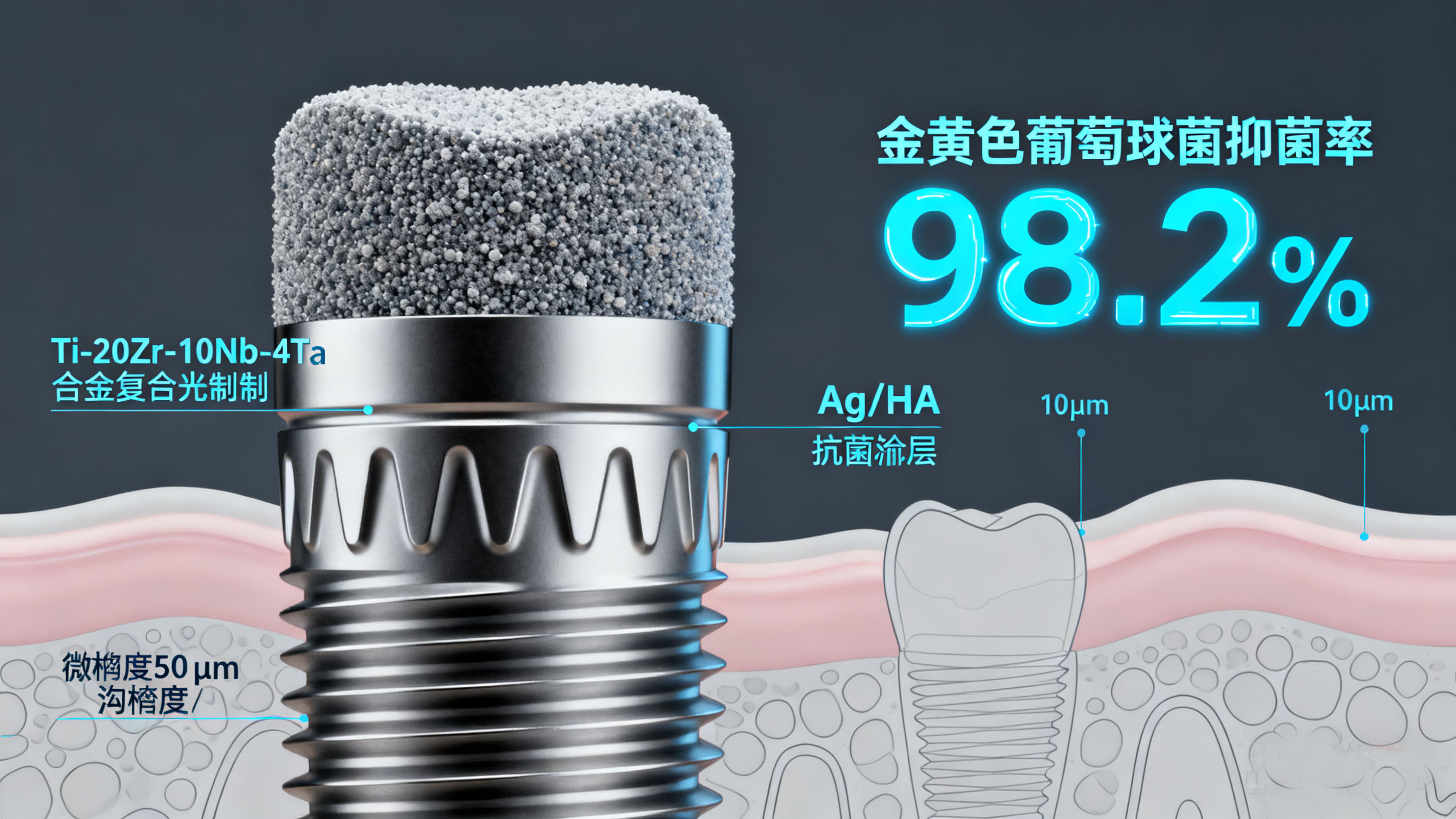

β钛合金的临床价值在牙科领域尤为突出。传统纯钛种植体虽具备良好生物相容性,但表面耐磨性不足导致种植体周围炎发生率高达12%-15%。新型Ti-20Zr-10Nb-4Ta合金通过激光熔覆Ag箔改性后,对大肠杆菌的抑菌率达98.2%,对金黄色葡萄球菌实现100%抑制,同时骨结合强度较纯钛提升40%。2025年宝鸡科辉钛业推出的该类种植体产品,已通过欧盟CE认证,进入德国、法国等欧洲市场。

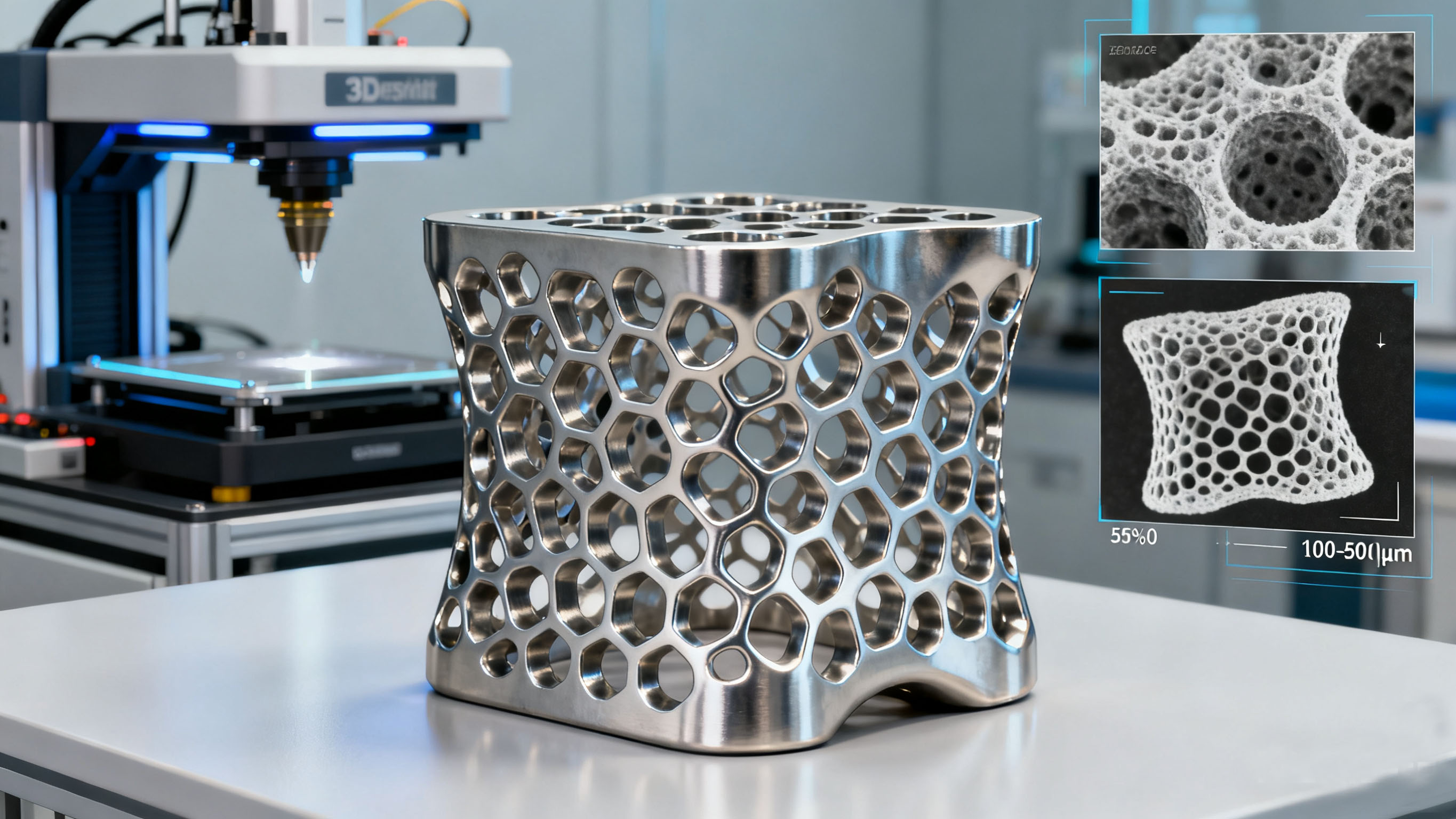

(二)多孔钛合金的结构设计与功能实现

多孔钛合金凭借其仿生骨结构与可调孔隙率,有效解决了传统致密钛合金的应力屏蔽问题,成为骨缺损修复领域的理想材料。《增材制造医用多孔钛合金研究与应用现状_张永弟》指出,通过调控增材制造工艺参数,可实现孔隙率20%-80%的精准控制,当孔隙率匹配人体松质骨(50%-70%)时,植入物与骨组织的界面结合强度可达25MPa以上,较致密钛合金提升3倍。该研究开发的梯度孔隙钛合金切×海谕霉晒侨彼鹉P椭�6周骨整合率达85%,显著优于传统羟基磷灰石涂层植入物。

增材制造技术的成熟推动了多孔钛合金的结构创新。德国Amnovis公司采用激光粉末床熔合(LPBF)技术,制造出孔径100-500μm的多孔钛合金脊柱融合器,其内部连通孔隙结构使骨组织能够双向生长,2024年该产品全球累计植入量突破5万例,临床随访显示融合成功率达92%。国内西北有色金属研究院2025年开发的电子束熔融(EBM)多孔钛合金髋臼杯,通过拓扑优化设计实现了力学性能的各向同性,疲劳寿命达1000万次以上,满足终身植入需求。

多孔钛合金的功能复合化成为新的研发热点。2024年发表的研究成果显示,在多孔Ti-6Al-4V合金孔隙内负载万古霉素-壳聚糖缓释微球,可实现局部药物浓度维持28天以上,在治疗慢性骨髓炎的临床试验中,感染复发率从传统手术的23%降至5%。此外,多孔钛合金与可降解镁合金的复合结构设计,结合了钛合金的长期稳定性与镁合金的早期骨诱导性,2025年已进入人体临床试验阶段,为骨缺损修复提供了新方案。

(三)医用钛合金的性能评价体系完善

材料性能的精准评价是医用钛合金临床转化的关键环节。《生物医用钛合金研究进展_杨佳惠-永益钛》建立了涵盖力学性能、生物相容性、耐腐蚀性能的综合评价体系:力学测试采用模拟体液环境的动态疲劳试验,生物相容性评价包括细胞毒性(ISO10993-5)、致敏性(ISO10993-10)及体内植入试验,耐腐蚀性能通过动电位极化曲线与电化学阻抗谱表征。该体系已被永益钛业应用于Ti-Zr-Nb-Ta合金的产业化质控,产品合格率从82%提升至96%。

近年性能评价技术向微观化与动态化方向发展。北京中科光析采用纳米压痕技术表征钛合金表面涂层的力学性能,可实现50nm尺度下的硬度与弹性模量测量,发现Ti/TaN纳米涂层的H³/E²比值达0.31,显著优于传统等离子喷涂涂层(0.18),预示其更优异的抗塑性变形能力。动态腐蚀测试系统的应用,能够模拟人体血涵环的流体动�ρЩ肪常獾肨i-15Mo5Zr3Al合金在流速1.2m/s的模拟血液中,腐蚀速率仅为0.002mm/年,较静态环境降低60%。

临床前动物模型评价的标准化程度不断提高。2024年国家药监局发布的《医用钛材临床评价新规》,明确要求采用大动物(羊、猪)模型进行骨整合性能评价,规定植入物拔出力测试需在术后4、8、12周三个时间点进行。凯泽公司基于该标准开展的Ti-Zr-Nb-Ta合金髋关节假体试验显示,术后12周的骨-植入物接触面积(BIC)达78%,显著高于Ti-6Al-4V合金的62%,为产品快速获批奠定了基础。

三、医用钛合金的先进制造与深加工技术革新

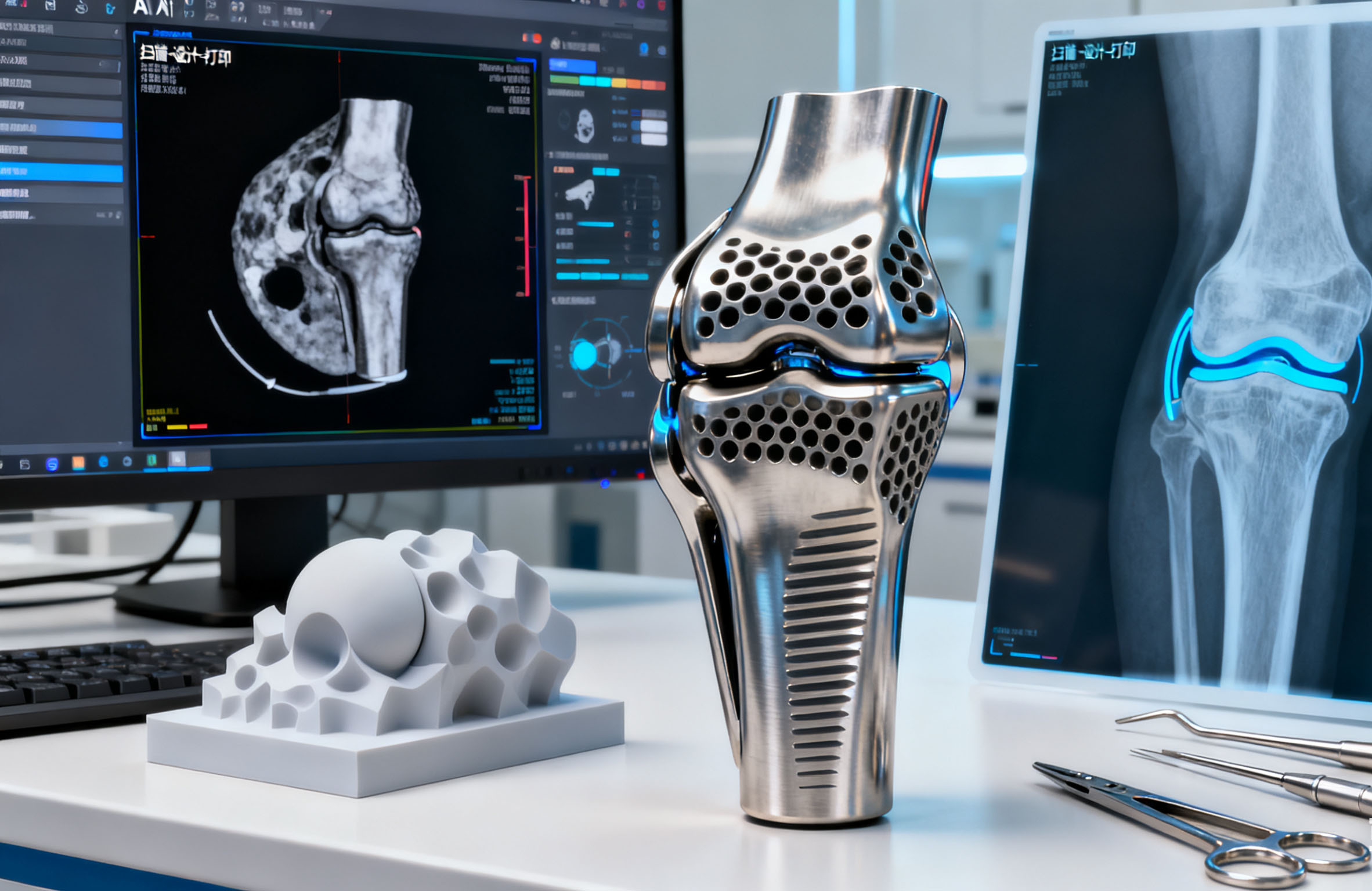

(一)增材制造技术的产业化应用与工艺优化

增材制造(3D打印)已成为医用钛合金定制化生产的核心技术路径。《增材制造医用多孔钛合金研究与应用现状_张永弟》详细阐述了LPBF与EBM两种主流技术的工艺特点:LPBF技术可实现50μm级的精度控制,适合制造结构复杂的牙科种植体;EBM技术采用真空高温环境,减少了钛合金的氧化与残余应力,更适用于骨科大段植入物制造。该研究开发的LPBF工艺参数优化模型,将Ti-6Al-4V合金的致密度从98.5%提升至99.8%,降低了疲劳失效风险。

近年增材制造技术在效率与质量控制方面取得显著突破。Amnovis公司开发的无热处理钛3D打印工艺,通过优化激光功率(300W)与扫描速度(1200mm/s),省去了传统的热等静压(HIP)处理环节,生产周期缩短40%,成本降低25%,其Ti-6Al-4V23级产品已通过FDA认证,2024年交付脊柱植入物超3万个。国内企业如华曙高科2025年推出的4激光头LPBF设备,将钛合金种植体的生产效率提升3倍,同时通过在线质量监测系统,实现了粉末床密度与熔池温度的实时调控,缺陷检出率达99.5%。

增材制造与数字化诊疗的深度融合推动了个性化医疗发展。2024年,联影医疗与威高骨科联合开发的"CT扫描-AI设计-3D打印"一体化解决方案,可基于患者骨骼数据在24小时内完成定制化钛合金假体的设计与制造。在北京大学第三医院开展的120例膝关节置换手术中,该方案使手术时间平均缩短45分钟,术后6个月的膝关节功能评分(KSS┙媳曜蓟偬逄嵘�15%。这种"患者特异性植入物"的市场占比预计2030年将达30%。

(二)钛棒丝材深加工的精度控制与性能提升

钛棒丝材的深加工质量直接决定植入物的临床效果。《研发医用钛棒深加工产品促进企业转型升级-完》提出了"锻造-轧制-精密磨削"的一体化加工工艺,通过控制锻造温度(β相变点以下50℃)与轧制变形量(单道次≤15%),使Ti-6Al-4V钛棒的晶粒尺寸控制在15μm以下,直线度误差≤0.1mm/m。该工艺已在企业实现产业化,生产的φ5-20mm医用钛棒,尺寸公差可达h7级,满足骨科螺钉的精密加工需求。

精密拉拔技术的突破推动了医用钛丝的性能升级。2025年国内企业开发的钛丝多道次精密拉拔工艺,结合在线退火处理(550℃,10min),使φ0.2mm钛丝的抗拉强度稳定在850-900MPa,延伸率保持在12%以上,表面粗糙度Ra≤0.2μm。这种高精密钛丝已应用于心血管支架制造,在球囊扩张测试中,支架直径扩张比达3:1,且无断裂现象,2024年国内市场占有率达45%。

深加工设备的国产化进程加速。五轴联动数控机床在钛合金深加工中的渗透率从2020年的18%提升至2025年的42%,其加工精度可达±0.005mm,能够满足髋关节假体髋臼杯的复杂曲面加工需求。聚宏信公司开发的钛棒表面磨削自动化生产线,集成了在线涡流检测功能,可实时筛查深度≥0.02mm的表面微裂纹,检测效率较人工提升5倍,不良品率从3.2%降至0.8%。

(三)智能制造技术的融合应用

数字化与智能化技术正在重塑医用钛合金的生产模式。《研发医用钛棒深加工产品促进企业转型升级-完》介绍的数字孪生生产系统,通过构建钛棒轧制过程的虚拟仿真模型,实现了工艺参数的预测性优化,使产品的力学性能波动范围缩小40%。该系统已在永益钛业的生产线应用,生产效率提升20%,能耗降低15%。

AI驱动的质量检测技术实现了缺陷识别的精准化。中化所开发的钛合金丝材智能检测系统,整合了3D轮廓扫描与机器学习算法,可自动识别表面折叠、氧化皮等8类缺陷,识别准确率达99.2%,检测效率较传统方法提升40%。2025年推出的第二代系统新增了缺陷溯源功能,能够通过缺陷特征反推工艺参数偏差,指导生产过程优化。

区块链技术的应用保障了产品的全生命周期追溯。凯泽公司建立的医用钛合金区块链追溯平台,涵盖了海绵钛原料批次⑷哿恫问⒓庸すひ铡⒓觳馐菁傲俅灿τ玫热刺跣畔ⅲ迪至� "从矿山到患者" 的全程可追溯。该平台已通过 ISO 13485 认证,2024 年助力企业获得欧盟 MDR 认证,产品出口欧洲市场的周期缩短 6 个月。

四、医用钛合金表面防护与改性技术的创新发展

(一)表面涂层技术的多功能化升级

表面涂层是提升钛合金生物性能的有效手段。《医用钛合金表面防护技术研究取得新成果》与《医用钛合金表面防护技术研究取得新成果-凯泽》均聚焦于羟基磷灰石(HA)涂层的制备与性能优化,通过等离子喷涂工艺参数调控(功率40kW,喷涂距离120mm),使涂层与基体的结合强度达50MPa以上,骨整合效率提升30%。凯泽公司开发的HA/二氧化锆复合涂层,在模拟体液中浸泡30天后,涂层降解率仅为2.1%,显著优于纯HA涂层(5.8%)。

近年涂层技术向多功能复合方向发展。2025年TorrentPhotonics公司开发的激光织构+Ti/TaN纳米涂层协同技术,通过在钛合金表面构建直径100μm的微凹坑阵列,再沉积100nm钛过渡层+410nm氮化钽表层,使材料硬度从6.08GPa提升至23.57GPa,摩擦系数降低53.1%,磨损率下降84.8%。这种"微储油槽+纳米铠甲"的复合结构,同时解决了植入物的磨损失效与炎症反应问题,已应用于人工关节制造。

抗菌涂层的研发成为热点领域。宝鸡科辉钛业通过激光熔覆技术在Ti-20Zr-10Nb-4Ta表面制备Ag/HA复合涂层,当Ag含量为1.5%时,对金黄色葡萄球菌的抗菌率达100%,且Ag离子释放速率控制在0.02μg/(cm²・d)以下,避免了细胞毒性。2024年推出的该类产品在口腔种植临床应用中,种植体周围炎发生率从12%降至3%。此外,载药涂层技术实现了局部药物缓释,庆大霉素-HA涂层可在6周内维持有效抗菌浓度,在骨科感染治疗中效果显著。

(二)激光表面改性技术的精准调控

激光技术因其高精度与低损伤特性,成为钛合金表面改性的优选方案。《医用钛植入体激光微纹理生物性能研究进展》系统阐述了激光微纹理对骨整合性能的提升机制:通过纳秒激光在钛合金表面构建沟槽(宽度50μm,深度10μm)或微孔阵列,可增加表面粗糙度(Ra=1.2-1.5μm)与亲水性(接触角<45°),促进成骨细胞的黏附与增殖。该研究开发的参数优化方案,使钛合金种植体的骨结合强度提升50%以上。

飞秒激光技术的应用实现了表面改性的"冷加工"。2025年发表的研究显示,采用脉冲宽度500fs、波长1030nm的飞秒激光,在纯钛种植体表面制备微纳复合结构,可使表面TiO₂含量增加35%,羟基基团密度提升2倍,成骨细胞的ALP活性(碱性磷酸酶)较未处理组提高60%。这种技术因热影响区小于1μm,不会损伤基体力学性能,已在牙科种植体领域实现小批量生产。

激光表面合金化技术赋予钛合金新的功能特性。通过激光熔融在Ti-6Al-4V表面引入Ag、Cu等抗菌元素,可形成厚度20-50μm的合金化层,其中Ag颗粒均匀分布在表层,对大肠杆菌的抑菌率达96%以上。激光氮化处理则通过在氮气氛围下的激光扫描,形成TiN表层,硬度提升2倍以上,同时使表面细菌覆盖率从25%降至0.72%,为骨科植入物提供了双重防护。

(三)表面改性技术的产业化应用

表面改性技术的规模化应用推动了产品升级。永益钛业建成的激光微纹理生产线,采用6轴联动激光加工设备,可实现钛合金棒材、板材的连续化改性处理,产能达5000件/天。该生产线生产的脊柱钉棒系统,在临床应用中显示术后3个月的骨整合率达75%,较传统产品提升20%。

涂层技术的国产化替代成效显著。国内企业开发的等离子喷涂HA涂层生产线,已实现关键设备的自主可控,涂层性能达到ASTMF1185标准,产品价格较进口同类产品降低30%。2024年国产HA涂层钛合金种植体的市场占有率达58%,较2020年提升23个百分点。

技术标准的完善规范了表面改性工艺。《医用植入物钛及钛合金标准体系构建研究(凯泽)》提出的表面涂层质量控制规范,涵盖了涂层厚度、结合强度、生物相容性等12项关键指标,已被纳入2024年修订的GB/T3620.2-2024国家标准。该标准的实施,使国内涂层产品的合格率从78%提升至92%,促进了行业整体质量水平的提升。

五、医用钛合金的质量检测与标准体系构建

(一)无损检测技术的精准化发展

无损检测是保障医用钛合金质量的关键环节。《医用钛合金棒丝材表面微裂纹无损检测探讨-聚宏信》详细分析了涡流检测与超声波检测的应用特性:涡流检测对表面及近表面缺陷(深度≤0.5mm)灵敏度高,检出率达98%以上,适合棒丝材的在线检测;超声波检测可穿透材料内部,能识别直径≥0.2mm的内部气孔与缩松,用于锻件的离线检测。该研究开发的"涡流+超声"联合检测方案,使钛棒的缺陷漏检率降至0.3%以下。

检测技术的智能化升级提升了检测效能。2025年推出的AI辅助超声波检测系统,通过训练基于卷积神经网络(CNN)的缺陷识别模型,可自动区分气孔、夹杂、裂纹等缺陷类型,识别准确率达99.1%,检测速度较人工操作员提升3倍。聚宏信公司将该系统应用于钛合金棒材生产线,实现了缺陷的实时报警与分类统计,生产效率提升15%。

先进检测设备的国产化取得突破。国内企业开发的高频涡流检测仪(频率0-10MHz),对表面微裂纹的检测灵敏度达0.01mm,性能接近德国KK公司的同类产品,价格仅为其60%。相控阵超声波检测设备已实现批量生产,可对钛合金锻件进行全方位扫描,检测覆盖率达100%,2024年市场占有率达42%。

(二)标准体系的构建与完善

标准体系是医用钛合金产业规范发展的基础。《医用植入物钛及钛合金标准体系构建研究(凯泽)》构建了涵盖材料、工艺、检测、临床的全链条标准体系,包括基础标准(术语、分类)、产品标准(钛棒、钛丝、植入物)、方法标准(力学测试、生物相容性评价)及管理标准(生产质量管理规范)四大类。该体系已纳入22项国家标准与18项行业标准,实现了与ISO5832系列标准的接轨。

国际标准的采标与转化进程加快。2024年国家药监局完成了ASTMF3001-22《医用钛合金增材制造标准》的国内转化,明确了LPBF与EBM工艺的质量控制要求,包括粉末特性(粒径分布、流动性)、打印参数(激光功率、扫描速度)及后处理工艺等关键指标。该标准的实施,使国内3D打印钛合金植入物的合格率从68%提升至89%。

行业标准的细化支撑了细分领域发展。针对牙科种植体的特殊性,2025年发布的YY/T0520-2025《牙科钛合金种植体》标准,新增了表面粗糙度、抗菌性能及骨结合强度等专项要求,其中抗菌性能明确规定对金黄色葡萄球菌的抑菌率≥90%。该标准的实施推动了牙科钛合金产品的技术升级,2025年国内高端牙科种植体的进口替代率预计达55%。

(三)质量管控体系的全流程覆盖

全生命周期质量管控成为行业共识。凯泽公司建立的"原料-生产-检测-临床"全流程质控体系,对海绵钛原料实施严格的入厂检验(纯度≥99.7%,杂质元素Fe≤0.15%、O≤0.12%),生产过程采用实时过程控制(SPC),成品检测涵盖16项性能指标,临床阶段建立术后随访数据库。该体系使产品不良事件发生率从0.8%降至0.15%,通过了FDA的QSR820质量体系审核。

生产质量管理规范(GMP)的实施提升了生产水平。国内医用钛合金生产企业已全部通过医疗器械GMP认证,关键生产环节实现了洁净车间(Class8级)生产,钛合金熔炼采用真空自耗电弧炉,确保氧含量控制在0.1%以下。永益钛业通过优化熔炼工艺,使Ti-Zr-Nb-Ta合金的成分均匀性提升40%,力学性能波动范围缩小50%。

第三方检测机构的作用日益凸显。中化所等专业检测机构已具备医用钛合金钅考觳饽芰Γ腔С煞郑↖CP-OES)、力学性能(拉伸、疲劳)、耐腐蚀性能(动电位极化)、生物相容性(细胞毒性、致敏性)等检测项目。2024年这类机构完成检测服务超10万批次,为企业产品研发与注册提供了技术支撑。

六、医用钛合金产业的发展现状与未来趋势

(一)市场规模与产业格局

全球医用钛合金市场呈现快速增长态势,2022年市场规模达75亿元人民币,2023年突破85亿元,五年间累计增长142.9%,远超全球同期14.2%的平均增速。中国市场的增长尤为迅猛,预计2025年市场规模将突破130亿元,2030年达到230-250亿元区间,年复合增长率保持在15%以上。

市场结构呈现明显的细分特征。骨科植入物是最大应用领域,2024年市场规模达492亿元,占比超40%,其中人工关节占骨科植入物市场的60%,脊柱类产品占25%;牙科种植体是第二大应用领域,2024年市场规模349亿元,受益于口腔健康意识提升,年增速达13.2%;心血管植入物增速最快,年复合增长率达18%,主要包括心脏支架、起搏器外壳等。

产业格局呈现"头部集中、中小企业细分突围"的特点。国内前五大企业(高骨科、博医疗等)占据45%的市场份额,其中高骨科2024年市场份额达18.6%,研发投入占比9.1%,重点布局3D打印定制化植入物;中小企业则聚焦细分领域,如聚宏信专注于钛合金棒丝材深加工,科辉钛业主攻牙科种植体表面改性技术。国际市场上,美敦力、史赛克等巨头仍占据高端市场主导,但国内企业通过技术突破正逐步实现进口替代,2023年国产替代率已达57%。

(二)政策与需求双轮驱动

政策支持为产业发展提供了有力保障。中国《中国制造2025》将生物医用材料列为重点发展领域,2023年国家药监局发布的医用钛材临床评价新规,使产品注册周期缩短30%;2024年三类骨科植入物被纳入创新医疗器械特别审批通道,进一步加快了新产品上市进程。医保政策的完善也起到了推动作用,种植牙集采政策使产品价格降低50%以上,显著提升了市场渗透率。

市场需求持续释放成为增长核心动力。人口老龄化是最主要的驱动因素,中国 60 岁以上人口占比已达 19.8%,关节置换手术量从 2018 年的 50 万台增长至 2023 年的 120 万台,预计 2030 年将突破 300 万台。消费升级也推动了需求增长,居民口腔健康支出占比从 2018 年的 3.2% 提升至 2023 年的 5.8%,种植牙等高端产品需求激增。此外,宠物医疗、微创治疗等新兴领域的需求也在快速增长,2024 年宠物医疗用钛合金器械市场规模达 8 亿元。

(三)未来发展趋势与挑战

技术发展将呈现三大趋势:一是材料高端化,新型β钛合金的产业化进程加快,Ti-15Mo5Zr3Al等低模量合金将逐步替代传统Ti-6Al-4V合金,纳米多孔钛、可降解钛合金等前沿材料有望在2030年前实现临床应用;二是制造智能化,数字孪生、AI检测、区块链追溯等技术的深度应用,将使生产效率提升30%以上,不良率降至0.3%以下;三是应用精准化,个性化定制植入物占比将持续提升,结合AI辅助诊断的数字骨科解决方案将成为主流。

产业升级将聚焦三个方向:上游高纯海绵钛产能扩张,云南、陕西新建项目2026年投产后,预计降低原料成本18%;中游精密加工设备国产化,五轴联动数控机床渗透率2028年或突破45%;下游与医疗服务融合,骨科机器人配套钛组件、术后随访数据平台等新兴赛道将快速发展。

同时,产业发展也面临挑战:一是技术壁垒高,高端β钛合金的成分设计与精密加工技术仍被少数国际巨头掌握;二是国际认证周期长,欧盟MDR认证平均周期达18个月,制约了出口拓展;三是原材料价格波动大,海绵钛价格年波动率达25%,影响企业成本控制。应对这些挑战,需要加强产学研协同创新、加快国际认证布局、建立稳定的原材料供应渠道。

七、总结

医用钛合金作为生物医用材料领域的核心支撑,其技术发展与产业升级深刻影响着医疗健康事业的进步。从材料体系看,β钛合金通过成分优化实现了力学性能与生物安全性的精准平衡,多孔结构设计有效解决了应力屏蔽问题,为长期植入应用奠定了基础;在制造技术层面,增材制造突破了传统工艺的局限,实现了定制化植入物的高效生产,深加工技术的精度提升推动了产品性能升级;表面改性技术通过涂层复合与激光处理,显著改善了钛合金的骨整合性能与抗菌特性;质量检测与标准体系的完善,则为产业规范化发展提供了保障。

近年来,中国医用钛合金产业在政策驱动与市场需求的双重作用下,实现了跨越式发展,市场规模快速增长,国产替代率持续提升,在增材制造、表面改性等领域取得多项技术突破。但同时也应看到,与国际先进水平相比,在高端材料研发、核心设备制造、国际认证等方面仍存在差距。未来,通过加强基础研究与应用开发的协同、推动智能制造技术的深度融合、完善全产业链质量管控体系,中国医用钛合金产业有望实现从"规模扩张"向"质量提升"的转变,培育出具有全球竞争力的龙头企业。

医用钛合金的发展始终与临床需求紧密相连,从解决"可植入"到追求"优适配",再到迈向"智能响应",每一次技术突破都带来了临床治疗效果的显著提升。随着老龄化社会的深入、个性化医疗的发展及新兴技术的融合,医用钛合金产业必将迎来更广阔的发展空间,为改善人类健康福祉作出更大贡献。

tag标签:医用钛合金,多孔钛合金,增材制造个性化假体,抗菌涂层,联合检测,标准体系