发布日期:2025-10-1 10:35:28

随着电子信息技术的高速发展,电子产品日趋小型化与智能化,但热流密度的急剧攀升导致器件散热问 题愈发严峻。有统计报告指出[1], 超过 55% 的电子器件失效是由温度过高引发的,因此热管理成为电子器 件热设计的核心技术。薄型电子器件的芯片具有散热空间受限和短时发热量大的特点。风冷、液冷等主动热管 理方案的散热效率受限于空气与冷却液的固有低导热性,且需配置复杂管路与驱动系统,存在能耗高、体积 大等瓶颈,难以适配具有严苛空间约束要求的超薄型电子器件[2-3]。显热储热的被动热管理方案 (如铝合 金、铜合金结构件热容消耗式冷却) 虽具备结构紧凑优势,但显热材料因热容量有限,难以应对短时高热流 密度工况[4]。

相变潜热储热技术作为一种无源被动冷却方式,通过材料相变过程中的潜热吸收和释放实现高密度能量调控 。常用的材料分为固 - 液相变材料和固 - 固相变材料[5], 在相变温区内具有潜热大和近似恒温的特性, 可显著提升高功率芯片的热管理效率,同时满足薄型电子器件对空间紧凑性与运行可靠性的严苛要求[6]。 然而,现有的相变材料存在明显缺陷:以石蜡、无机盐为代表的固 - 液相变材料虽具备高潜热特性 (表 1), 但其固 - 液转变会引发泄漏与腐蚀问题,因而往往依赖复杂的封装工艺;同时其本征低导热率(通常< 0.5 W.m-1.K-1) 导致热响应迟缓,易引发局部过热[7-8]。而高分子聚合物、多元醇等固 - 固相变材料虽规避 了漏液和腐蚀问题,却普遍存在导热率低(< 1 W.m-1.K-1)、力学强度不足等瓶颈。表 1 中的数据表明,传 统固 - 液相变材料与有机固 - 固相变材料的力学强度普遍低于 200 MPa, 难以实现兼具结构承载与高效热 管理的功能。因此,开发一种兼具高导热性能和优异储热能力的新型固态相变材料,对于解决芯片的热管理 难题具有重要的现实意义。

基于晶体结构转变的固态相变合金,因其独特的固 - 固相变特性和高导热性能受到广泛关注。2019 年, Sharar 等[10] 首次验证了 Ni–Ti 二元合金作为固态相变材料的可行性,其体积潜热与常规固 - 液相变 材料相当,同时展现出17.6 W.m-1.K-1 的高导热率,综合储热性能更优异。该合金兼具热弹性马氏体相变 特征 (低温马氏体↔高温奥氏体可逆转变) 与优异的力学强度,相变过程体积变化率低于 0.1%, 且通过成分 设计 (如添加 Cu、Hf 等第三组元)、热处理工艺等手段,可进一步精准调控相变温度 (调控范围达-50~500 ℃ ) 与相变焓值(>20 J.g-1)[11-13]。研究显示,Ni50.28Ti49.36 (原子分数,下同) 合金的储热量较 6061 铝合金提升 154%, 较铝合金灌装正十八醇 (固 - 液相变材料) 提升 28%, 而其功率密度较 6061 铝合金提 升 109%, 较铝合金灌装正十八醇提升 3%[14]。与VO₂等无机相变材料相比,Ni50.14Ti49.86合金的有效储热 能力提高约 0.5 倍,导热率提升近 2 倍[15], 特别适用于薄型电子器件的芯片瞬态热管理。然而,传统 Ni–Ti 二元合金存在相变温区过宽(>50 ℃)的缺陷,导致热循环效率降低,难以适配窄温度窗口(< 20 ℃) 的场景需求。近期,Trehern 等[16] 通过成分调控实现 Ti–Ni–Cu 合金的相变温区缩窄至 12~20 ℃。相 变窄温区是薄型电子器件精密温控材料实现快速响应的关键因素,对于需要快速响应的材料具有重要的应用 价值。需要指出的是,当前固态相变合金在芯片热管理领域的研究仍存在关键科学问题待解决:其一,现有 研究多聚焦于材料本征性能表征,缺乏近工况条件下 (如毫米级空间约束、瞬态热冲击等) 的系统性实验验 证;其二,针对芯片热管理核心参数 (如加热功率、储热合金层厚度等) 对温控性能的定量化调控机制尚未 阐明,制约着固态相变合金的工程化应用进程。

本工作针对上述科学问题开展系统性研究:创新性构建应用 Ti–Ni 基合金的芯片热管理参数化模型,系统 揭示加热功率 (2~8 W) 与储热层厚度 (2~6 mm) 对瞬态温升行为的耦合作用机制。通过对比 6061 铝合金、 H62 铜合金等传统显热材料的热管理特性,阐明固态相变合金进行热管理时相变潜热与高导热的协同强化机 理。实验结果表明,Ti–Ni 基合金在毫米级空间约束下可有效抑制温升速率达 82%, 实现结构承载与智能热 调控功能的一体化,为高性能芯片热管理系统的微型化设计提供了理论依据与工程指导。

表 1 现有冷却技术和物性参数概览

Table 1 Overview of existing cooling technologies and physical properties

| Cooling type | Material/ Structure | Density / (g.cm -3 ) | Latent heat | Specific heat capacity / (J.g -1 .K -1 ) | Thermal conductivity/ (W.m -1 .K -1 ) | Thermal control time | Thermal expansion/ (10 -6 K – 1 ) | Mechanical strength/MPa | Packaging |

| Sensible heat of structural materials | Aluminum alloy | Low (≈2.7) | No | Medium (≈0.9) | High (≈144) | - | High (≈20) | High (>200) | No |

| Sensible heat of structural materials | Copper alloy | High (≈8.4) | No | Medium (≈0.4) | High (≈128) | Short time (seconds to one minute) | Medium (≈15) | High (>200) | No |

| Sensible heat of structural materials | Titanium alloy | Medium (≈4.3) | No | Medium (≈0.5) | Medium (≈8) | Short time (seconds to one minute) | Low (<10) | High (>200) | No |

| Sensible heat of structural materials | Magnesium alloy | Low (≈1.8) | No | High (≈1.1) | High (≈102) | Short time (seconds to one minute) | High (≈25) | High (>200) | No |

| Sensible heat + Latent heat of structural materials (Solid-state phase transformation materials, Ti–Ni-based) | Ti–Ni-based solid-state phase transformation alloy | Medium (≈6.4) | Yes | Without phase change:≈0.5; during phase change:≈3.1 | Without phase change:≈12; during phase change:≈72 | Short and medium time (seconds to ten minutes) | Low (≈11) | High (>200) | No |

| Latent heat of phase transformation materials | Paraffin | Low (≈0.9) | Yes | High (≈2.0) | Low (<0.5) | Medium time (five minutes and above) | High (≈100) | Low (<200) | Yes |

| Latent heat of phase transformation materials | KNO₃ | Low (≈2.1) | Yes | High (≈1.4) | Low (≈0.5) | Medium time (five minutes and above) | High (>100) | / | Yes |

| Latent heat of phase transformation materials | Liquid metal (Ga–In–Sn) | Medium (≈6.4) | Yes | Medium (≈0.4) | Medium (≈17) | Medium time (five minutes and above) | High (>100) | / | Yes |

| Latent heat of phase transformation materials | Polyhydric alcohols | Low (≈1.0) | Yes | High (≈2.0) | Low (<1) | Medium time (five minutes and above) | High (~60) | Low (<200) | Yes |

| Air cooling | Fan/ Air channel | Low (<1.0) | No | High (≈1.0) | Low (<1) | Long time (run continuously) | High (≈34) | / | Yes |

| Liquid cooling | Coolant / Pipeline | Low (≈1.0) | No | High (≈4.2) | Low (<1) | Long time (run continuously) | High (≈60) | / | Yes |

1、实验材料与方法

1.1 实验材料

实验所用固态相变合金的名义成分为Ti50.0Ni(50-x)Cux (x= 5,7,7.5,8,10)。采用真空感应熔炼炉 进行合金熔炼,在氩气保护气氛下 (减少元素在熔炼时的氧化和挥发), 熔炼高纯度 Ti (99.97%)、Ni (99.99%)、Cu (99.99%) 原料制备铸锭,重熔四次以保证成分均匀。铸锭冷却后取出,置于箱式电阻炉中,在 约为 1000 ℃条件下均匀化处理 24 h 后水淬。之后,铸锭经 850~950 ℃处理并进行热轧,每道次轧下量为 0.1~0.5 mm, 最终制得厚度为 3 mm 的板材。为对比分析温控性能,采用商业的 6061 铝合金、H62 铜合金、 TC4 钛合金和 AZ31B 镁合金。利用线切割加工出直径为 10 mm, 厚度为 1 mm 的试样 (图 1)。

1.2 热物性参数测试

通过实验测试了 Ti–Ni–Cu 固态相变合金和 6061 铝合金、H62 铜合金、TC4 钛合金、AZ31B 镁合金的热 物性参数。采用阿基米德法测试合金的密度 (YDK03), 具体过程为:测试试样在空气中的质量(Wa)和利用吊a 浸没在去离子水中后的质量(W1), 并根据测试环境温度 (23.3 ℃) 确定去离子水的密度(ρl ), 合金材料的密度(ρ)由公式ρ=ρ1×Wa/(Wa-W1)计算得到,重复测试三次取平均值。采用差示扫描量热法 (DSC,TA250) 以测试试样的 相变温度和相变潜热,扫描温度范围在-50~150 ℃, 升降温速率10 K.min-1, 氮气保护。针对 DSC 曲线,采用切线法 确定 Ti–Ni–Cu 合金的相变温度,并通过曲线积分法确定合金的相变潜热。以蓝宝石为标准试样,采用三 步法测试试样的比热容(cp)。

激光导热仪 (LEA467) 测试试样的热扩散系数(α), 合金试样的导热系数(k)由公式k=ρ.cp.α计算得到。测得的密度、比热容和导热系数见表 1。

1.3 温控性能测试

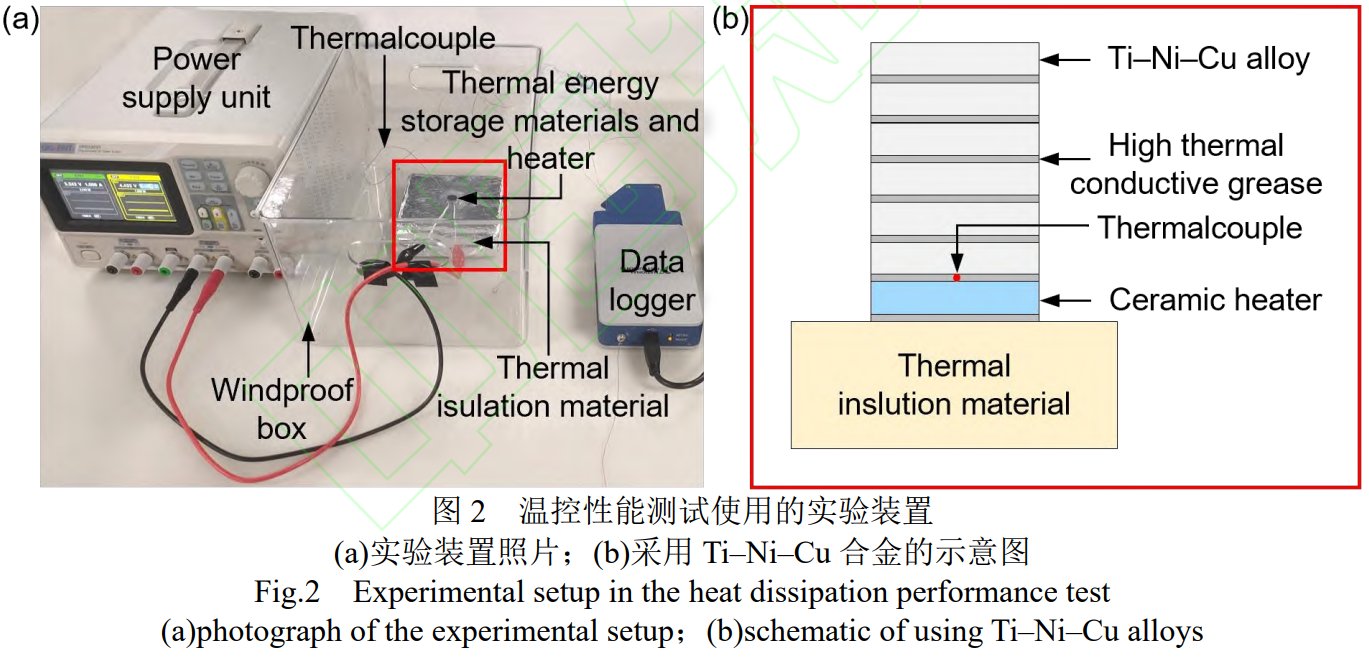

本实验采用 Ti50.0Ni43.0Cu7.0合金作为代表性固态相变合金,利用自主搭建的多参数温控测试平台对 该合金和显热材料的温控性能进行对比实验。测试平台 (见图 2a) 主要由稳压电源、电加热片、储热材料、热 电偶、数据记录仪、防风盒、玻璃纤维绝热材料等组成。稳压电源和电加热片模拟芯片热源,采用 T 型热电偶 测试芯片的表面温度,并由数据记录仪采集。防风盒可以减小周围空气对流对实验的影响,同时在防风盒上 布置一根热电偶用于监测环境温度。如图 2 (b) 所示,芯片与 Ti–Ni–Cu 合金、绝热材料之间,以及多个 直径 10 mm× 厚度 1 mm 的合金圆片试样之间,分别均匀涂一层导热硅脂 (导热系数为 14 W.m-1.K-1)以减少接触热阻。通过连接不同数量的试样和改变电源设置,可形成不同储热合金层厚度和加 热功率的条件。初始条件为室温,记录在不同温控条件下芯片的温度 - 时间曲线,每种条件下进行两次测试 。

2、实验结果

2.1 固态相变合金的相变特性

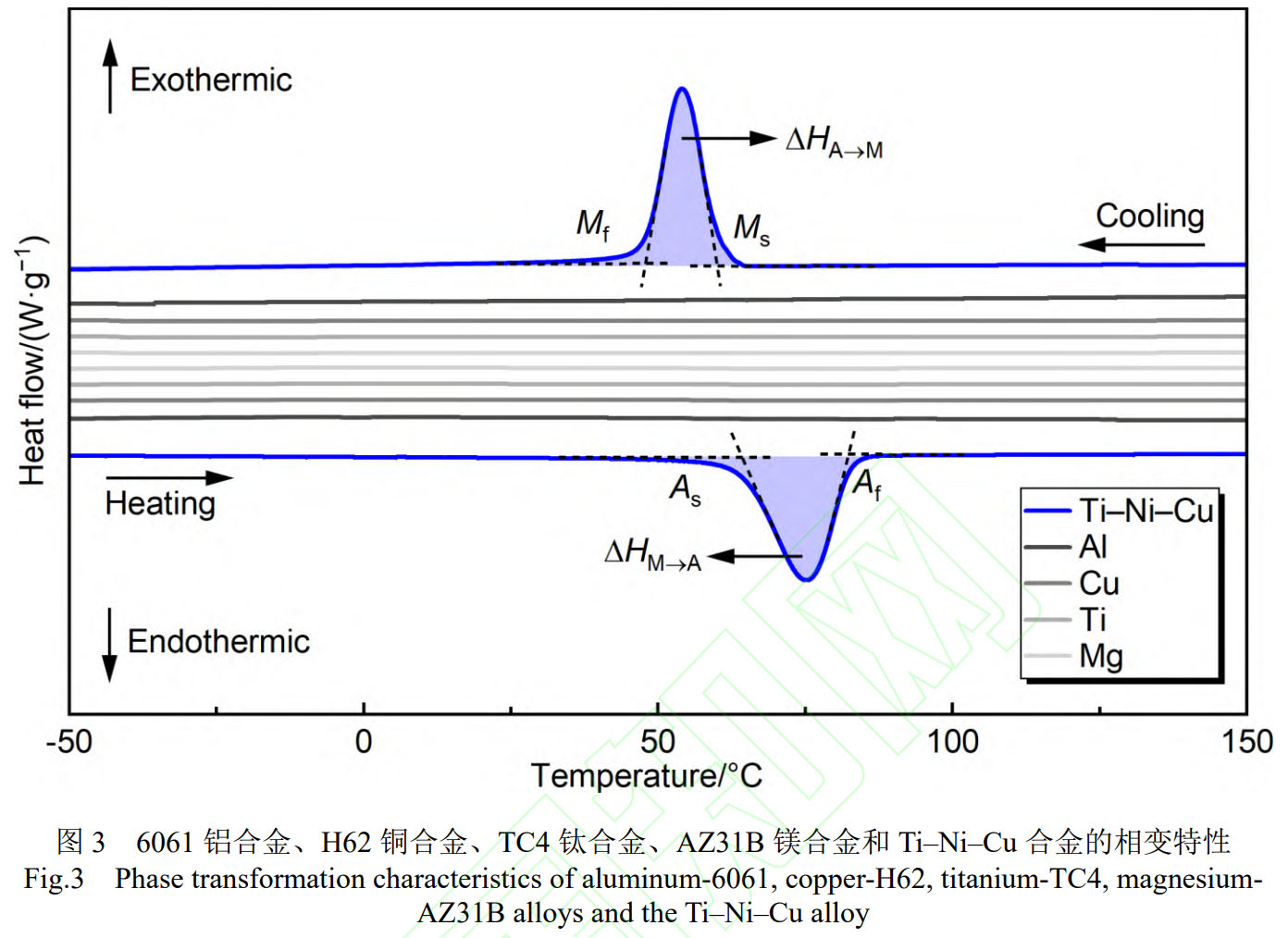

图 3 为 Ti–Ni–Cu 合金和四种显热材料的相变特性。Ti–Ni–Cu 合金试样在升温和降温过程中表现出 明显的吸热峰和放热峰,表明合金发生了相转变。Ti–Ni–Cu 合金具有一阶可逆马氏体相变特性,能够发生 由低温马氏体↔高温奥氏体的固 - 固相变[17]。四个相变温度点分别为:升温时的奥氏体相变开始温度 (Af),64 ℃, 奥氏体相变结束 温度(Af),83 ℃; 降温时的马 氏体相变开始温度(Ms),60 ℃ , 马氏体相变结束温度(Mf),48 ℃。相变潜热分别为:马氏体相变潜热(∆HA→M),29.7 J.g-1 和奥氏体相变潜热(∆HM→A),29.6 J.g-1。其余四种显热合金试样的 DSC 曲线均为水平直线,表明没有发生相转变。

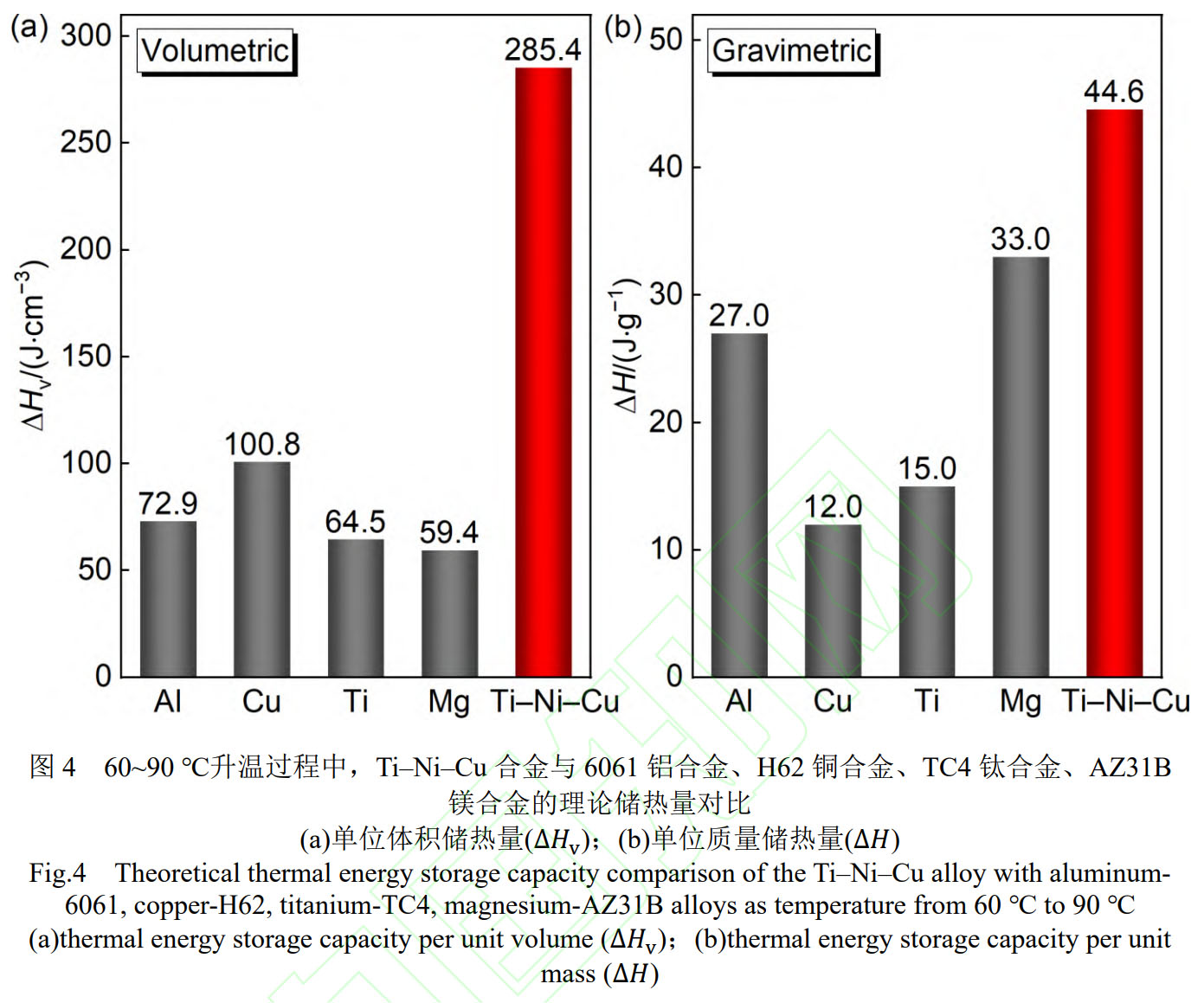

根据材料的密度、比热容和相变潜热等热物性参数计算得到 Ti–Ni–Cu 固态相变合金与四种显热材料在 60~90 ℃升温过程中的理论储热量,作为储热材料温控性能判断的定性参考[18], 对比结果如图 4 所示。 从图 4 (a) 可以看出,Ti–Ni–Cu 合金的单位体积储热量达285.4 J.cm-3;, 显著高于四种显热材 料的单位体积储热量,分别是 6061 铝合金、H62 铜合金储热量的 3.9 倍和 2.8 倍。因此,为完成相同的储 热效果,采用 Ti–Ni–Cu 固态相变合金时所占用的空间更小[19]。H62 铜合金的单位体积储热量在四种显 热材料中较大,这是由于铜合金的体积比热容相比其他显热材料更高 (见表 1)。图 4 (b) 中单位质量储热 量的对比结果同样显示出,Ti–Ni–Cu 合金具有显著的储热优势。对于固态相变材料,在整个温度区间内, 其储存的总热量为显热和潜热的总和[20]。Ti–Ni–Cu 合金叠加了本征比热容和固态相变带来的等效比热 容,其中本征比热容为0.5 J.g-1.K-1, 固态相变的等效比热容为3.1 J.g-1.K-1, 实现44.6 J.g-1的综合储热量 (约为铝合金的 1.7 倍,铜合金的 3.7 倍)

固态相变合金在薄型电子器件的热管理中展现出动态自适应特性。以中央处理器 (CPU) 为例:在低功率稳态 运行时,合金维持马氏体态,通过显热储热与自然对流协同散热;当功率升高从而使器件温度达到 As点时,合金触发马氏体→奥氏 体转变,利用相变潜热吸收瞬时热流,可有效抑制芯片温升,直至相变完成 (器件温度达到Af点)。在此过程中,合金的导热率随相变进程 动态提升 (见表 1), 形成 “显热吸收 - 潜热缓冲” 协同机制。当温度回落至Ms点以下时,合金通过逆向相变释放储存的热量,逐渐恢复 至马氏体态,从而实现对电子器件的循环冷却调控。

相比之下,6061 铝合金、H62 铜合金等显热材料仅依赖自身的热容储热,无法通过相变潜热来缓冲瞬态热冲 击,导致高功率下芯片的温升速率显著加快。而 Ti–Ni–Cu 合金的独特优势在于:其一阶可逆相变特性使 其兼具显热材料的结构强度 (与铝合金 / 铜合金相当,见表 1) 与相变材料的高储热密度,既可承载机械 应力,又能在宽功率范围内通过 “显热吸收 - 潜热缓冲” 双模式自适应调控芯片的热流。这种 “力学 - 热学” 功能一体化特性,使其在毫米级电子器件中展现出传统材料难以实现的瞬态热管理潜力。

2.2 固态相变合金的温控性能

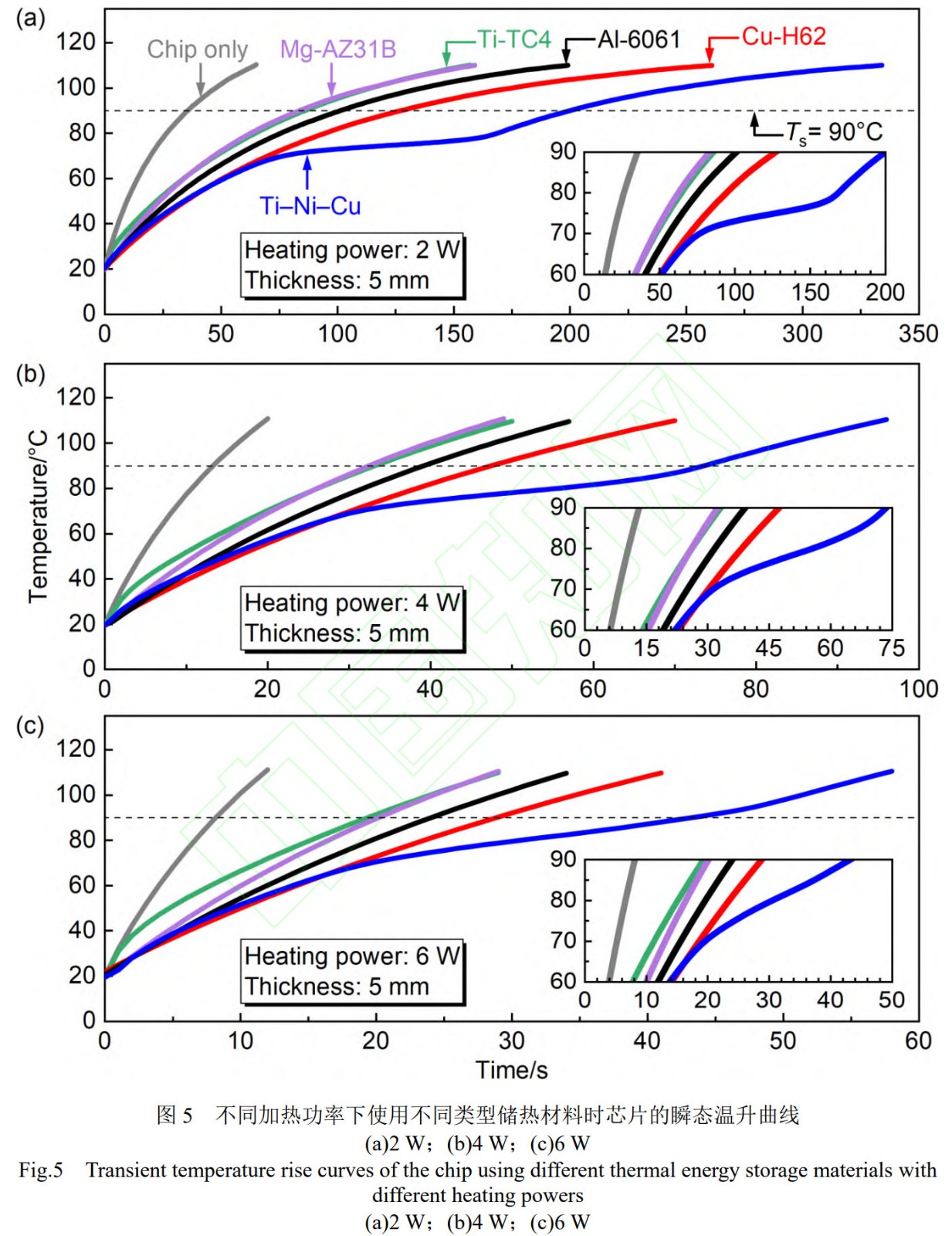

本实验采用的 Ti–Ni–Cu 合金适配于典型工作温区 (50~90 ℃) 的薄型电子器件。基于此,设定芯片的 临界温度Ts为 90 ℃以评估材料 的温控性能。图 5 给出储热合金层厚度为 5 mm 时采用不同类型储热材料的情况下芯片的瞬态温升曲线,展 示了加热功率分别为 2、4 W 以及 6 W 时的热响应特性。由图 5 (a) 可知,无储热材料时曲线的斜率较大, 芯片仅依靠自身结构自然散热,温度随时间的延长快速升高,在 36 s 时即突破Ts。添加储热材料后,曲线的斜率变小,芯片的温升 速率显著降低,其中 Ti–Ni–Cu 合金的温控延时效果最为突出,达到Ts的时间延长至 200 s, 是无储热材料情况时的近 6 倍,温升速 率降低约 82%。对于显热材料,H62 铜合金 (127 s)、6061 铝合金 (101 s) 等虽可延缓温升,但其性能仍与 固态相变合金存在显著差距。

进一步分析发现,采用不同材料时芯片的温升曲线斜率差异源于材料比热容与导热率的综合作用[21]。例如 ,H62 铜合金虽具有高导热性,但其低比热容导致显热储热能力有限。在相变温区内,Ti–Ni–Cu 合金通过 马氏体→奥氏体相变过程中高比热容(3.1 J.g-1.K-1)与高导热率(72 W.m-1.K-1,见表 1)的协同,形成 “温度缓升平台”(见图 5), 从而实现更长效的热缓冲。下面进行 具体分析。

采用 Ti–Ni–Cu 固态相变合金时的瞬态温升曲线呈现上升 - 平缓 - 上升的典型三阶段特征 (见图 5), 显著区别于采用显热材料的情况。具体而言:在 0~75 s 内,合金处于马氏体态,芯片的温度随时间的增加 而快速上升 (温升速率0.69 ℃.s-1, 见图 5 (a)), 其产生的热量主要被合金以显热的形式 储存;75~160 s 期间,合金触发奥氏体相变,利用相变潜热开始大量吸收热量,使得芯片的温升速率降至 0.08 ℃.s-1, 形成明显温升平台;随着合金逐渐转变为奥氏体态,在 160 s 时芯片的温度再次开 始随时间增加而快速上升 (温升速率 0.26 ℃.s-1)。温升平台的形成与晶体结构转变的潜热调控机 制直接相关:相变过程中,晶格重构消耗大量热源产生的热量,同时相变伴随的高导热率加速热量扩散,形 成动态热缓冲效应。

对比不同功率工况发现,在 2 W 和 4 W 条件下合金在芯片升温至 90 ℃时已完成奥氏体转变 (图 5 (a),(b)), 而在 6 W 高功率时,部分合金仍维持马氏体态 (图 5 (c)), 表明储热合金层厚度 (5 mm) 与导 热率限制了相变进程的全局同步性。尽管如此,Ti–Ni–Cu 合金的温控性能仍然优于显热材料:温控性能排 序为 Ti–Ni–Cu 合金 > H62 铜合金 > 6061 铝合金 > TC4 钛合金 > AZ31B 镁合金,与材 料单位体积储热量趋势 (图 4 (a)) 一致。因此,固态相变合金通过 “显热吸收 - 潜热缓冲” 协同机制可 有效减缓芯片的温升速率,对于芯片的瞬态热管理具有明显的优势。

2.3 加热功率和储热合金层厚度对温控性能的影响

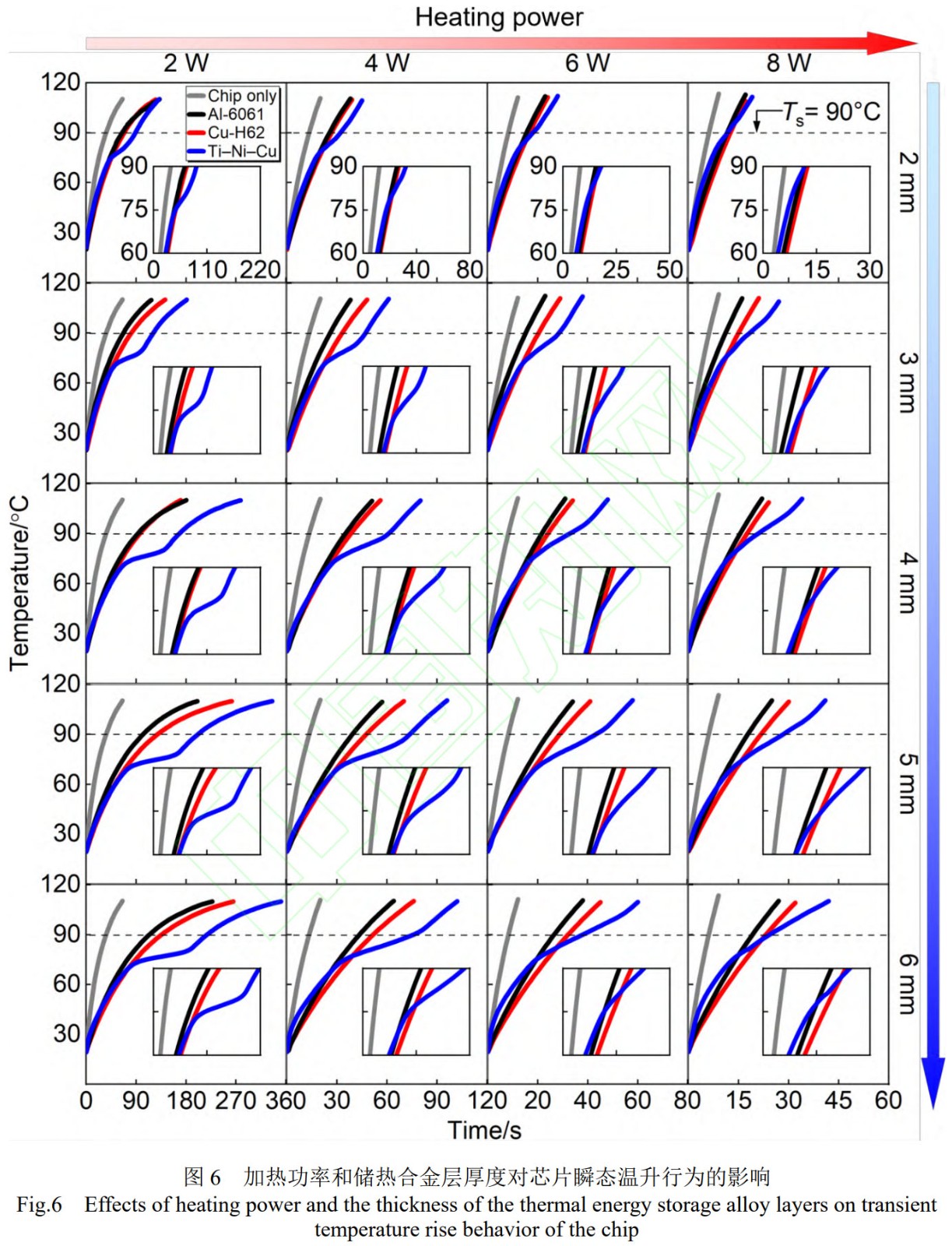

图 6 展示了加热功率与储热合金层厚度对 Ti–Ni–Cu 合金温控性能的影响规律。横向对比不同加热功 率 (2~8 W) 下的瞬态温升曲线 (图 6 左至右) 可见:随着功率的增大,芯片的温升速率加快,临界温度 (90 ℃) 到达时间显著缩短。例如,在相同储热合金层厚度下,功率由 2 W 增至 8 W 时,临界温度到达时 间缩短约 87%。高功率条件下 (6~8 W), 合金相变速率提升且相变持续时间缩减,曲线中的温度缓升平台逐 渐消失,这是因为热流密度的增加,加速了合金显热 / 潜热吸收进程[22]。值得注意的是,低功率 (2~4 W) 时合金在芯片达到临界温度前已完成奥氏体相变;而高功率下,部分合金仍维持马氏体态,导致其与铝 合金 / 铜合金的温控性能差异减小。

纵向对比储热合金层厚度 (2~6 mm) 的影响 (图 6 上至下) 表明:厚度增加可显著延缓芯片的温升,临界 温度到达时间随厚度呈非线性延长。例如,4 W 功率下厚度由 2 mm 增至 6 mm 时,临界温度到达时间约延 长 140%。这归因于在合金本征比热容与潜热等效比热容的基础上增加厚度,系统总储热量的增加使相变起始 时间推迟,相变持续时间延长[22]。此外,适当增加厚度还增强了热流分布的均匀性,抑制局部过热现象, 为窄温度窗口的调控提供了优化路径。

3、分析与讨论

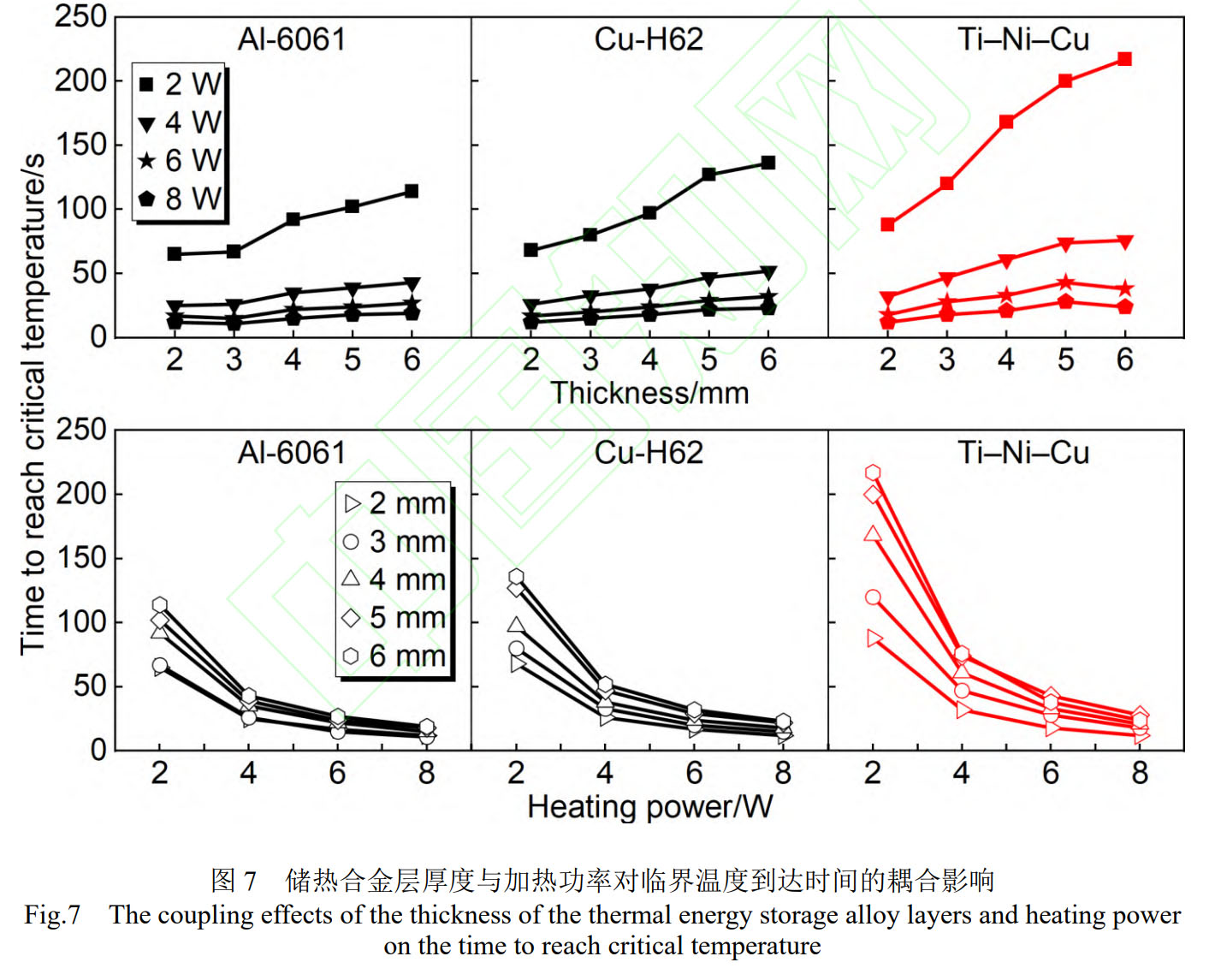

图 7 揭示了储热合金层厚度(h)与 加热功率(p)对临界温度到达时间 (tc)的耦合影响规律。对于 Ti –Ni–Cu 合金、6061 铝合金和 H62 铜合金,tc均随ℎ增大呈二次函数增长规律,随p升高呈指数衰减规律,其中,采用 Ti–Ni–Cu 合金时,二次函数增长可近似为 tc∝h2, 指数衰减可近似为tc∝p-1.4。在相同工况下,Ti–Ni–Cu 合金展现出显著的温控 优势:2 W 功率、5 mm 厚度时,其tc较铝合金延长 96%;2 W 功率、4 mm 厚度时,较铜合金延长 73%。这表明固态相变合金通过相 变潜热吸收机制,可有效延缓温升速率,扩展器件在临界温度下的安全窗口[23]。

值得注意的是,高功率 (6~8 W) 下tc-h曲线存在极值现象:当h=5mm时tc达到峰值,继续增厚反而导致温控性能下降 (见图 7)。这源于过厚的储热合金层加剧了相变进程的空间非均匀性,部分区域因热阻累积未能触发有效相变。因此,实际应用中需权衡储热合金层厚度与功率载荷的匹配关系,以优化热管理效能。

4、结论

(1) 高密度储热性能:Ti–Ni 基固态相变合金通过马氏体↔奥氏体可逆相变,协同本征比热容与相变潜 热,实现单位体积储热量285.4 J.cm-3, 分别约为 6061 铝合金与 H62 铜合金的 3.9 倍和 2.8 倍;单位质量储热量达44.6 J.g-1, 分别约为 6061 铝合金与 H62 铜合金的 1.7 倍和 3.7 倍。

(2) 温控性能优势:在 2~8 W 加热功率和 2~6 mm 的储热合金层厚度条件下,Ti–Ni 基固态相变合金可使 芯片温升速率较使用前最高降低约 82%, 临界温度 (90 ℃) 到达时间较铝合金与铜合金分别最高延长约 96% 与 73%。

(3) 参数调控规律:临界温度到达时间与储热合金层厚度呈二次函数正相关,与加热功率呈指数负相关。增 加固态相变合金层厚度,可通过提升本征比热容延迟相变起始时间,提升潜热等效比热容扩展相变持续时间 。而升高功率会加速热流传递,导致相变同步性降低。

参考文献

[1] 王美妮,闻利群。电子设备高温环境热控制实验研究[J]. 热处理技术与装备,2014,35 (1): 50- 53. WANG M N, WEN L Q. Experimental study on thermal control of electronic equipment in high temperature environment[J]. Heat Treatment Technology and Equipment, 2014,35 (1): 50-53.

[2] 辛晓峰,钱吉裕,夏艳。有源相控阵导引头的热设计研究[J]. 现代雷达,2020,42 (10): 86-90. XIN X F, QIAN J Y, XIA Y. A study on thermal design for active phased array radar seeker[J]. Modern Radar, 2020,42 (10): 86-90.

[3] 吴延鹏,刘乾隆,田东民,等。相变材料与热管耦合的电子器件热管理研究进展[J]. 化工学报, 2023,74 (增刊 1): 25-31. WU Y P, LIU Q L, TIAN D M, et al.A review of coupling PCM modules with heat pipes for electronic thermal management[J]. CIESC Journal, 2023,74 (Suppl 1): 25- 31.

[4] 陈建辉,白小峰,张忠政,等。弹载功放相变储热热沉的数值分析与实验研究[J]. 低温与超导, 2018,46 (10): 67-71. CHEN J H, BAI X F, ZHANG Z Z, et al. Numerical and experimental study on phase change materials heat sink in missile electronics[J]. Cryogenics & Superconductivity, 2018,46 (10): 67-71.

[5] 周四丽,张正国,方晓明。固 - 固相变储热材料的研究进展[J]. 化工进展,2021,40 (3): 1371- 1383. ZHOU S L, ZHANG Z G, FANG X M. Research progress of solid-solid phase change materials for thermal energy storage[J]. Chemical Industry and Engineering Progress, 2021,40 (3): 1371 -1383.

[6] ZHI M, YUE S, ZHENG L, et al. Recent developments in solid-solid phase change materials for thermal energy storage applications[J]. Journal of Energy Storage, 2024, 89: 111570.

[7] 李响。一种弹载电子产品储热装置的设计与试验[J]. 电子机械工程,2018,34 (2): 13-16. LI X. Design and test of a thermal energy storage device in missile electronics[J]. Electro- Mechanical Engineering, 2018,34 (2): 13-16.

[8] 高学农,刘欣,孙滔,等。基于复合相变材料的电子芯片热管理性能研究[J]. 高校化学工程学报, 2013,27 (2): 187-192. GAO X N, LIU X, SUN T, et al. Research on the thermal management performance of electronic chip with composite phase change material[J]. Journal of Chemical Engineering of Chinese Universities, 2013,27 (2): 187-192.

[9] 李天天,李宝让,刘文洁,等。固 - 固相变储热及其材料制备和性能优化技术 (Ⅰ)[J]. 材料导报 ,2022,36 (5): 169-183. LI T T, LI B R, LIU W J, et al. Fabrication and performance optimization technology of materials for solid-solid phase change thermal energy storage (Ⅰ) [J]. Materials Reports, 2022,36 (5): 169-183.

[10] SHARAR D J, DONOVAN B F, WARZOHA R J, et al. Solid-state thermal energy storage using reversible martensitic transformations[J].Applied Physics Letters,2019,114(14): 143902.

[11] KATO H. Latent heat storage capacity of NiTi shape memory alloy[J]. Journal of Materials Science, 2021, 56(13): 8243-8250.

[12] HITE N, SHARAR D J, TREHERN W, et al. NiTiHf shape memory alloys as phase change thermal storage materials[J]. Acta Materialia, 2021, 218: 117175.

[13] LI S, HE L, LU H, et al. Ultrahigh-performance solid-solid phase change material for efficient, high-temperature thermal energy storage[J]. Acta Materialia, 2023, 249: 118852.

[14] SHARAR D J, LEFF A C, WILSON A A, et al. High-capacity high-power thermal energy storage using solid-solid martensitic transformations[J]. Applied Thermal Engineering, 2021, 187: 116490.

[15] BABA M, ISHIHARAJIMA H, ISHISAKA K, et al. Temperature-leveling performance comparison of solid-solid phase change materials for thermal management of electronic chips in thin devices[J]. Journal of Thermal Science and Technology, 2024, 19(1): 24-14-24-00014.

[16] TREHERN W, HITE N, ORTIZ-AYALA R, et al. NiTiCu shape memory alloys with ultra-low phase transformation range as solid-state phase change materials[J]. Acta Materialia, 2023, 260: 119310.

[17] REN X, MIURA N, ZHANG J, et al. A comparative study of elastic constants of Ti–Ni- based alloys prior to martensitic transformation[J]. Materials Science and Engineering: A, 2001, 312(1/2): 196-206.

[18] 阎德劲,苏欣,赖复尧。相变合金温控组件的制备及循环性能研究[J]. 新技术新工艺,2019 (4): 47-50. YAN D J, SU X, LAI F Y. Research on preparation and cyclic performance of phase change alloy thermal control module[J]. New Technology & New Process, 2019 (4): 47-50.

[19] DECKARD M, SHARAR D J, FISH M, et al. Phase change material behavior in finite thickness slabs under a step response heat[J]. Journal of Electronic Packaging, 2023, 145: 011201.

[20] RIBEZZO A, FALCIANI G, BERGAMASCO L, et al. An overview on the use of additives and preparation procedure in phase change materials for thermal energy storage with a focus on long term applications[J]. Journal of Energy Storage, 2022, 53: 105140.

[21] BABA M, NEMOTO K, OTAKI D, et al. Temperature leveling of electronic chips by solid- solid phase change materials compared to solid-liquid phase change materials[J]. International Journal of Heat and Mass Transfer, 2021, 179: 121731.

[22] HOSSEINIZADEH S F, TAN F L, MOOSANIA S M. Experimental and numerical studies on performance of PCM-based heat sink with different configurations of internal fins[J]. Applied Thermal Engineering, 2011, 31(17/18): 3827-3838.

[23] CHANG S, LIU B, MENG Y, et al. Experimental and numerical investigations on heat transfer characteristics of cascaded PCM heat sinks for thermal management of electronics[J]. Applied Thermal Engineering, 2025, 262: 125279.

基金项目:浙江省自然科学基金重点项目 (LZ23E010004); 天目山实验室青年科学家项目 (TK-2024-C- 004); 国家自然科学基金面上项目 (52471194); 国家重点研发计划青年科学家项目 (2022YFB3808700); 北 京航空航天大学科研敢为行动计划重点项目 (502GWXM2024101003)

收稿日期:2025-05-22; 录用日期:2025-06-19

通讯作者:侯慧龙 (1986-), 男,教授,博士,研究方向为高性能形状记忆合金制备、固态相变性能及温 控技术,联系地址:浙江省杭州市余杭区瓶窑镇双红桥街 166 号北京航空航天大学天目山实验室 (311115),E-mail: huilong_hou@buaa.edu.cn

(注,原文标题:基于钛镍基合金固态相变的先进温控技术及其在芯片热管理中的应用)

tag标签:高功率芯片,瞬态热冲击抑制,马氏体相变,多模式热缓冲,温度平台效应