发布日期:2023-1-3 12:35:57

引言

钛合金作为新型的轻质合金,具有高比强度、优良的耐蚀性能、温度适应范围广、无磁性、较好的韧性和焊接性等一系列优点,从一出现就应用于航空工业,目前在航空航天、军事、石油化工、造船、汽车、医疗、日常用品等领域都得到了广泛应用,被誉为“太空金属”、“海洋金属”[1-4]。钛合金的研究起源于航空工业的发展,航空用钛合金一直是各个国家钛合金研究领域的重点。随着我国国民经济持续快速发展,钛合金已在航空航天及武器装备领域获得普遍应用,中国对钛合金的需求量更是以每年20%~30%的速度增加[5-6]。

与此同时,随着飞机设计理念的发展和对性能要求的不断提升,对飞机结构材料性能的要求也越来越高,而钛合金较低的热导率和易黏刀的特点使它的机械切削加工性能比较差[7-8],导致应用成本较高,这严重地阻碍了钛合金在航空领域中的大规模应用。如何优化技术、降低成本成了钛产业发展的战略性关键问题。

在新时代下为了满足航空制造业的发展,在研究钛合金材料的同时,完全有必要结合新型的加工制造工艺,进一步增强钛合金在航空领域中的实际使用性能,同时降低应用成本。相比于传统加工制造工艺,激光加工过程中激光与工件不接触,不产生切削力,加工后变形小,且具有热影响区小、加工效率高、易于自动化控制等特点,因此在航空领域具有 广阔的应用前景[9-10]。伴随着激光加工技术的发展成熟,激光加工钛合金技术在航空制造业中的应用得到了国内外学者的广泛研究[11-14]。目前,在航空制造领域应用的激光加工技术主要包括激光切割、焊接、增材、制孔、清洗、冲击强化等[15-16]。本文着重介绍钛合金及其激光加工技术在航空制造中的应用情况,分析实际应用中存在的问题,并对未来的发展趋势及应用前景进行展望。

1、钛合金在航空制造中的应用及发展

20世纪50年代,军用飞机进入超音速时代,对结构材料产生了新的需求,钛合金恰恰在此时进入了工业性发展阶段。应用初期钛合金应用于军用飞机也只是机身的隔热板、机尾罩、减速板等受力较小的结构件[17]。随着时间的推移,如今,钛合金已是各类军民用飞机的主要结构材料,也是航空发动机风扇、压气机轮盘和叶片等重要构件的首选材 料[18]。钛合金在航空领域的应用对提高航空发动机动力、减轻航空零部件的重量、增加航空飞行器的航程和安全性提供了有效保证,钛合金的用量也逐渐成为飞机先进性的一个衡量标准[19]。

钛合金在现代飞机上的应用范围十分广泛,飞机机身、液压管道、起落架、座舱窗户框架、蒙皮、紧固件、舱门、机翼结构、发动机、风扇叶片、压缩机叶片等部位多采用钛合金。下面重点介绍钛合金在飞机机身、航空发动机、航空紧固件等方面的应用研究情况。

1.1 钛合金在飞机机身架构中的应用

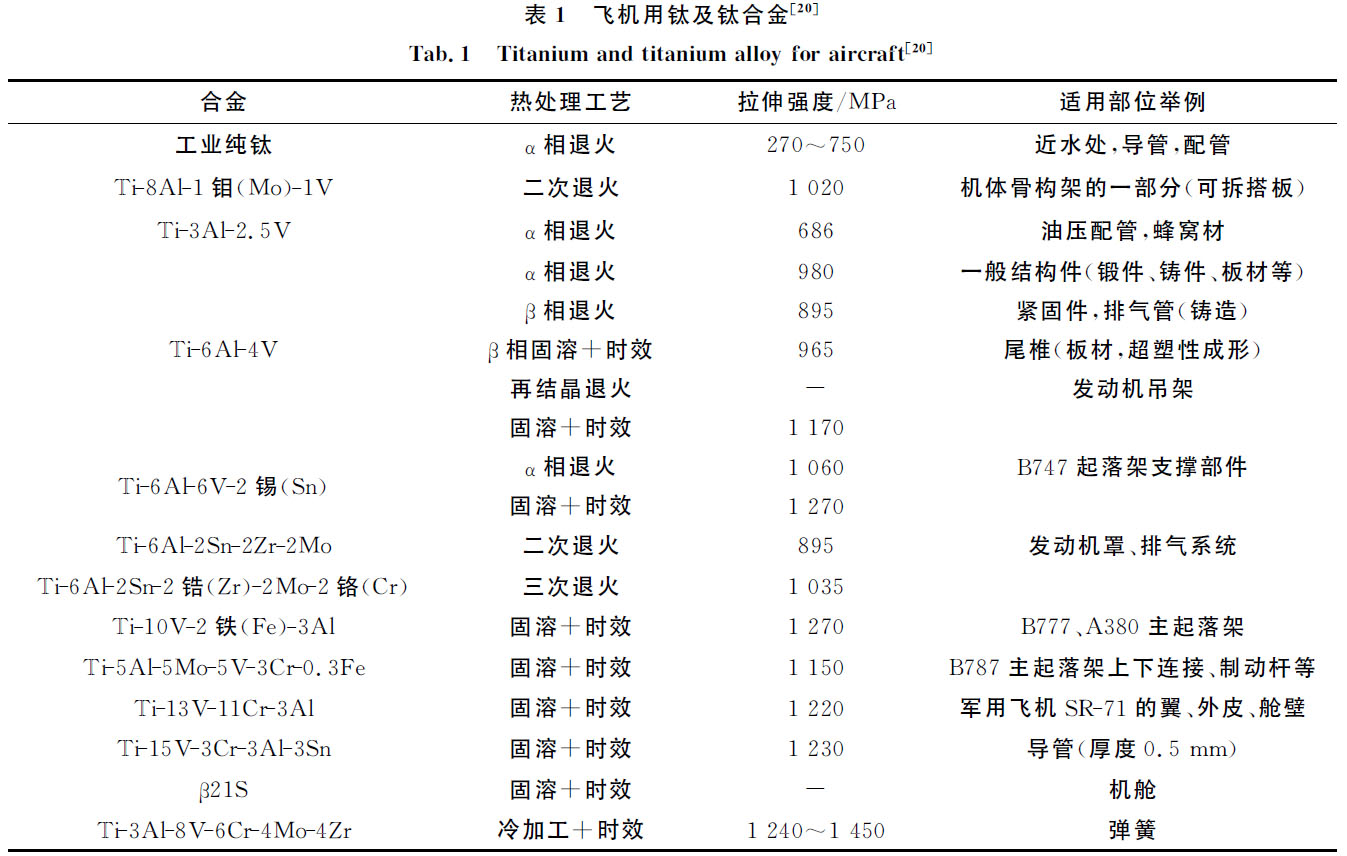

飞机机身用材料要求合金在中等温度下具备强度好、耐腐蚀、质轻等优良特性,同时需要满足与碳纤维复合材料有相近的热膨胀系数,化学相容性较高,从而可避免化学腐蚀。表1列出了到目前为止钛及钛合金在飞机上的使用状况[20]。Ti-6Al-4V合金不仅适合用作飞机很多种的机械部件,也适合用于起落架那样的特殊装置部件,几乎可用于制造飞机的任何部分。因此,飞机机体所使用的钛合金中,Ti-6Al-4V的用量最大,占机体结构件用钛合金的80%~90%[21-22]。

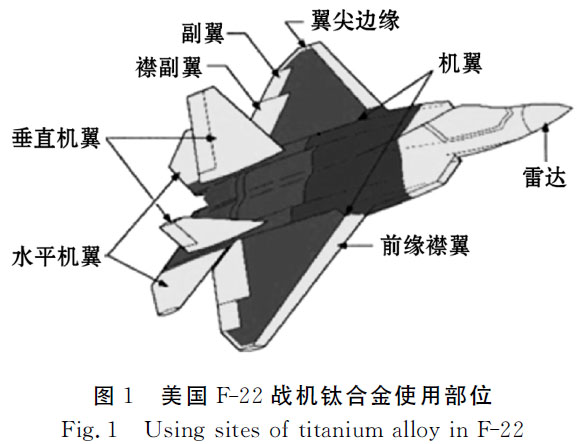

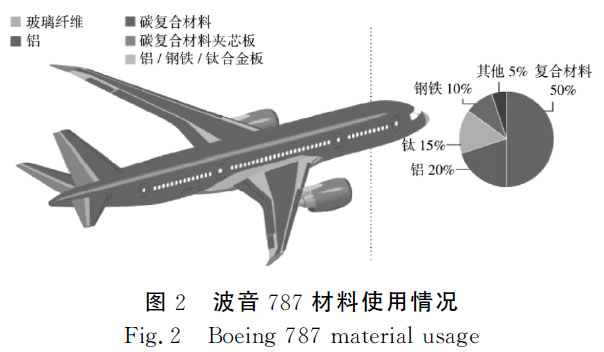

如今,国外军用飞机机身上钛合金使用量已达到30%~40%,如图1所示为美国F22钛合金使用部位,并且未来会以每年20%~25%的速度增加;在民用飞机方面,可占到约10%~15%,并在逐步增长。其中空客A350客机的钛用量达到14%左右[23],波音飞机用钛量已从最初波音707的0.5%增至波音787的15%,波音787的钛材的用量达到136t,波音787的材料使用情况如图2所示,波音用钛量增速基本与空客飞机保持同步。我国在军用飞机上应用钛合金起步较晚,与国外相比,存在很大差距。近年来,随着我国的科技进步与研发投入,预计我国新一代高性能战斗机的钛用量将达到25%~30%;而在民用飞机领域,我国商用支线客机ARJ21的钛合金用量为4.8%,自主研发的C919大型客机的钛合金用量达到了9.3%,超过了美国波音777飞机。

1.2 钛合金在飞机发动机中的应用

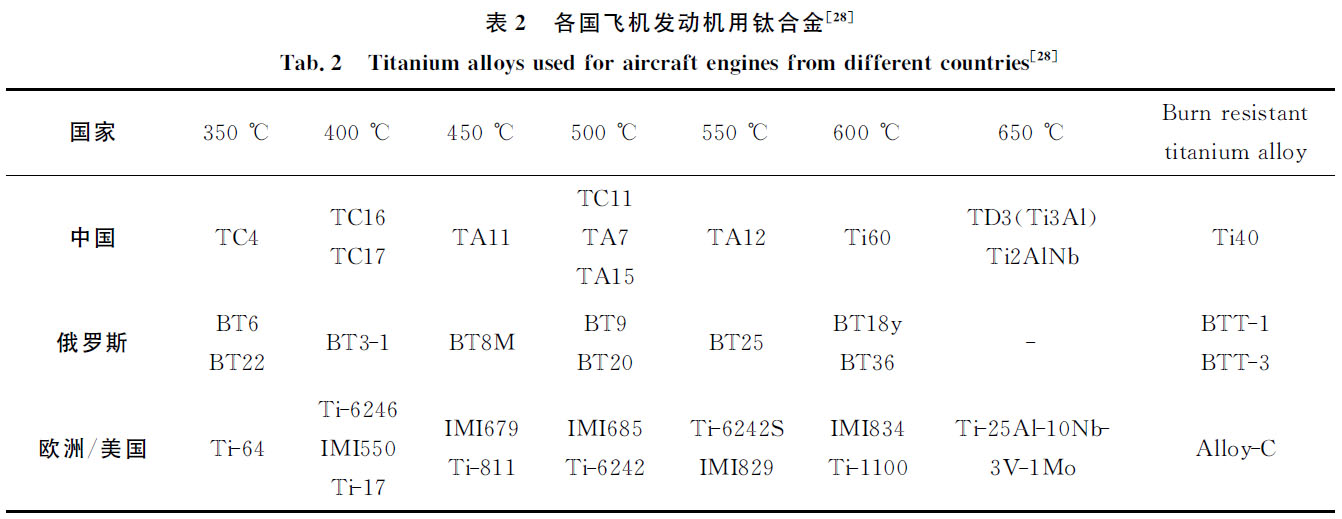

航空发动机是飞机的核心所在,直接影响着飞机的性能、可靠性以及经济性,是一个国家科技、工业和国防实力的重要体现[24]。航空发动机的工作环境要求所用的合金材料在高温工作条件下(300~600℃)具有较高的热强度、比强度、高温蠕变抗力、疲劳强度、持久强度和组织稳定性。此外,考虑到发动机的推重比[25],钛合金的应用可以进一步提高发动机的推重比[26-27],提高其经济性。目前,航空发动机中用的比较多的钛合金主要是α型、近α型和α+β型钛合金,表2为世界各国研制的飞机发动机用钛合金[28]。

钛合金在航空发动机中的应用部位主要有压气盘、静叶片、动叶片、机壳、燃烧室外壳、排气机构外壳、中心体、喷气管、机匣等[29]。在国外先进航空发动机中,高温钛合金用量已占发动机总质量的25%~40%[30]。我国早期研制的航空发动机钛用量很低,1978年研制的涡喷13系列发动机的钛用量达到13%,2002年设计的昆仑涡喷发动机的钛用量达到15%[31],预计我国新一代航空涡扇发动机的钛用量将达30%以上。

1.3 钛合金在航空紧固件中的应用

在目前的航空制造领域,飞机的连接方式仍以机械连接为主。一方面由于航空装备轻量化的发展要求,另一方面,在军民用飞机中,除了使用到金属构件外还有很多碳纤维复合材料,之前提到钛与碳纤维复合材料的电极电位相近。因此,高减重、耐腐蚀、无磁性、与复合材料相容性好等特性是钛合金逐渐成为先进飞机紧固件材料的主要原因[32-33]。目前美国、法国等航空发达国家,95%以上的钛合金紧固件都采用Ti-6Al-4V材料制造[34],其中一些先进机型用的钛合金紧固件已经完全替代了 30CrMnSiA钢。除此之外,用到的钛合金紧固件材料还有TB2、βIII、Ti-44.5、Ti-15-3(TB5)TB8 和TB3等。

钛合金紧固件的应用使飞机的重量得到了显著的降低。在国外,钛合金紧固件的应用历史可追溯到20世纪50年代,现在已经发展得十分成熟[35-36]。相比于国外钛合金紧固件的普遍应用,我国飞机紧固件用钛合金材料技术发展较晚,且长期依赖进口,直到20世纪90年代后期,才开始使用了一些钛合金紧固件。近年来,随着我国航空航天事业的发展,钛合金紧固件率先在航空航天领域中得到大量应用[32],在民机上的用量也十分可观。据资料显示,每架国产C919飞机约需钛合金紧固件20万件[3], 随着今后C919的量产,每年需要约3000万件钛合金紧固件。

2、钛合金激光加工技术在航空制造中的应用

钛合金在航空制造中的应用优势已经越来越明显,大规模使用钛合金是今后航空工业发展的趋势,而且为了进一步降低钛合金应用成本并增强其使用性能,钛合金新型加工制造工艺也成为航空制造领域最为关注的问题。激光作为一种新兴的加工工具,自上世纪70年代大功率激光器件诞生以来,已形成了激光焊接、激光切割、激光打孔、激光表面处理、激光合金化、激光熔覆、激光快速原型制造、金属零件激光直接成形、激光刻槽、激光标记、激光掺杂等十几种应用工艺,目前已经在各个工业制造领域得到应用。

国外的实践已经证明,钛合金激光加工技术应用于航空制造对提升航空产业发展和升级起着重要作用。目前,我国的大飞机项目正在高歌猛进,钛合金激光制造技术产业化应用前景远大,将对我国航空领域的发展产生深刻影响。本文重点综述几种典型的钛合金激光加工技术在航空制造中的应用,总结加工时激光与材料的作用机理,分析激光加工工艺对加工质量的影响。

2.1 钛合金激光焊接技术

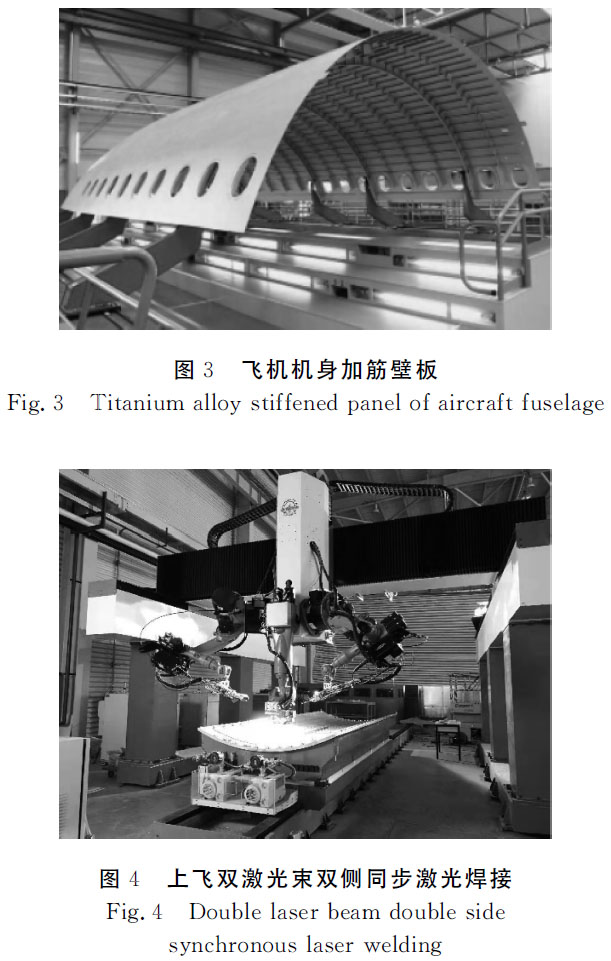

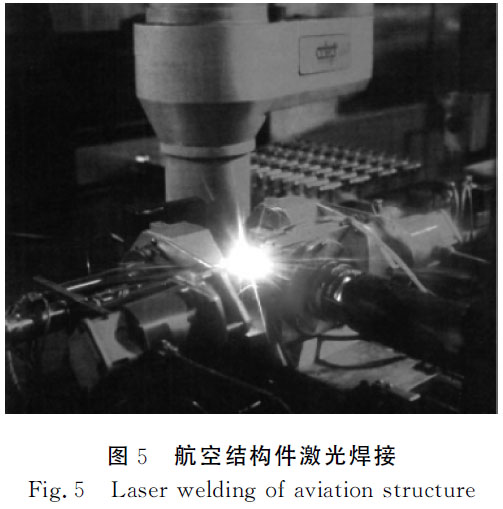

在飞机制造领域中,钛合金激光焊接技术主要应用于飞机大蒙皮的拼接以及蒙皮与长桁的焊接,机身附件的装配,如腹鳍和襟翼的翼盒,航空发动机叶片修复,合金飞行舵翼焊接,燃料贮箱加强筋条激光焊代铆等。钛合金机身整体壁板作为飞机重要组成构件,存在大量T型结构需要焊接,如图3所示,其中普遍采用T形接头双光束激光焊技术[37],如图4所示。国内外有关学者对钛合金飞机机身壁板中的T型结构激光双光束焊接技术开展了大量研究[38-43]。结果表明,钛合金激光双光束焊接技术解决飞机机身整体壁板用T型结构中的焊接变形及加强筋翻边导致机身重量增加的问题。同时双激光束作用下金属板材能形成较大的熔池和匙孔,方便气体的排出,减少气孔率;提高了激光焊接过程的稳定性,减少热影响区面积,改善焊缝质量;减小激光焊接过程中金属熔化造成的不利变形,有效控制了蒙皮表面形状误差。

从2003年开始,我国逐渐将激光焊技术应用于飞机钛合金壁板类关键构件的焊接,同时就激光焊接技术修理飞机构件开展了一些研究,并已实现了部分构件的修理应用。

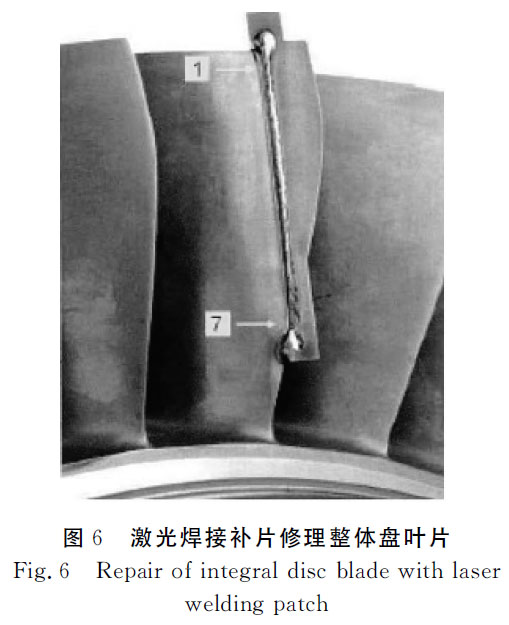

此外,激光焊接大量应用于航空发动机薄壁高精度构件中,如图5所示。国内外极为重视航空构件激光焊接技术的研发与应用,开展了大量航空发动机相关材料及结构激光焊接技术研究。

美国普惠公司完成涡轮叶片所需部件的自动激光焊接,如JT9D和FLO的二级涡轮转子叶片以及V2500、F100-PW-220、PW2037、PW4000 等发动机的涡轮叶片、导向叶片、机匣及燃烧室等。英国R&R公司用固体激光器与机器人组合完成钛合金和高温合金的自动化焊接,保证了焊缝和焊接过程的一致性,减少了焊接变形,接头残余应力低,大大减少了校形工作量。北京航空制造工程研究所已将激光焊接技术应用于发动机钛合金承力构件制造,并采用激光焊接技术替代板扩散连接技术,在国内率先开展了钛合金超塑成形/激光焊的多层结构制造工艺研究。

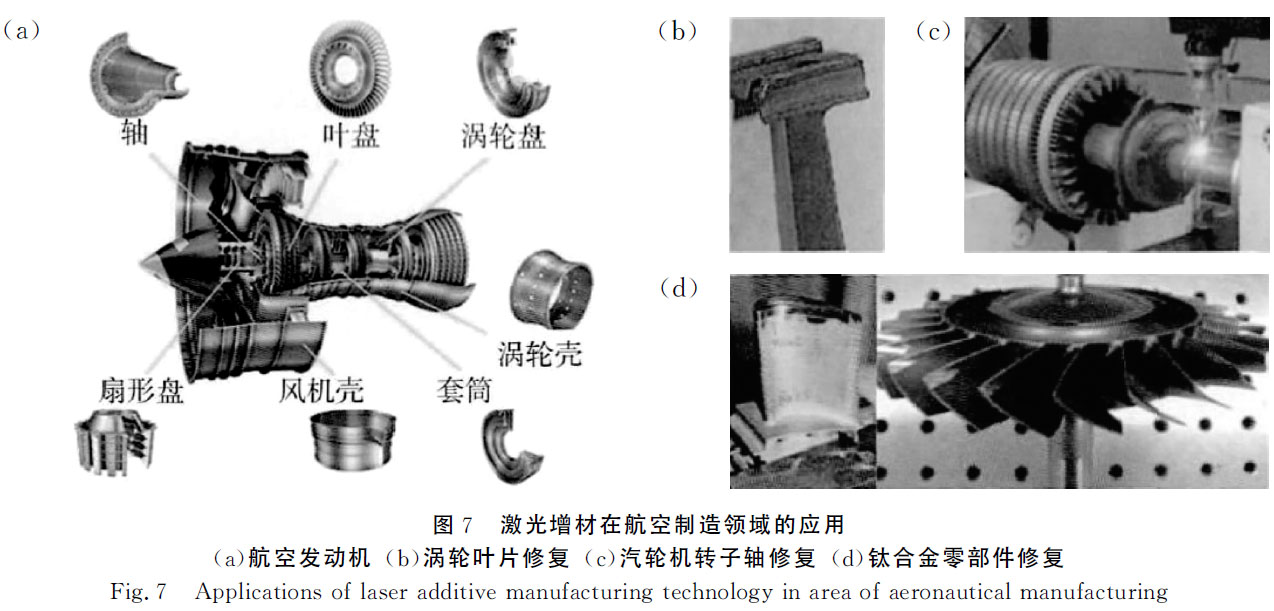

在航空发动机零部件修理领域也大量应用到激光焊接修复技术,如图6所示。美国霍尼韦尔公司已经成功将激光焊接技术应用于Avro RJ支线喷气系列飞机发动机LF507的叶片修理。加拿大Liburdi集团公司采用自动送丝激光焊接设备进行叶片修理,已实现了RB211发动机高、中、低压涡轮叶片修理。德国MTU 公司开发了可用于风扇整体叶盘的叶片损伤修复的激光焊接技术,形成了焊接、机械加工、精密抛光和无损检测修理规范。国内在激光焊接修理应用研究相对较少,大部分研究仍处于实验验证阶段,还未应用到实际之中。中科院金属所采用激光显微焊进行原位无损修复,已成功应用于我国研制的某机空心导向叶片的铸造工艺孔修复,以及低压涡轮1、2级三联体无余量精铸导向器叶片大小安装板上的疏松、缩孔与裂纹等缺陷的修理,通过了装机台架试车考核。

2.2 钛合金激光增材技术

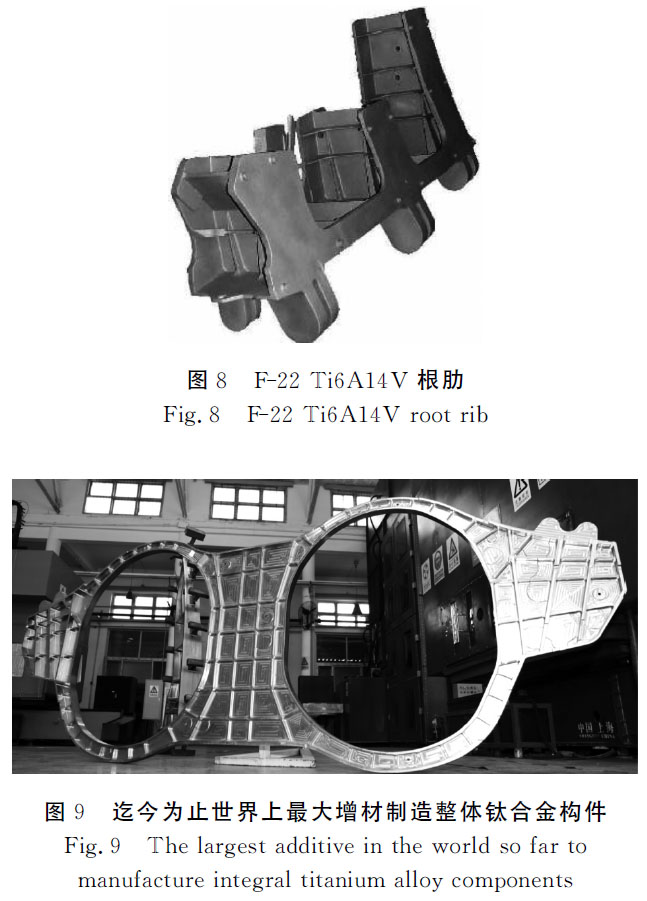

激光增材制造是目前航空领域产业化应用的主要技术,如图7所示,该技术在航空航天领域和高端装备领域的应用开发被各国列为发展重点。在过去几年里,航空零件增材制造是增长最快的应用领域,2019年产能规模达到了60亿美元。国外无论在技术成熟度上还是实现应用的时间点上,都已经比较成熟,目前国际上已经有多家成熟的激光增材设备 制造商。美国AeroMet公司[44-45]作为第一家利用激光增材制造技术实现航空结构件装机应用公司,通过该技术已制造产品有:F-22战斗机接头,F-18 战斗机连接吊环和起落架连接杆等,如图8所示。

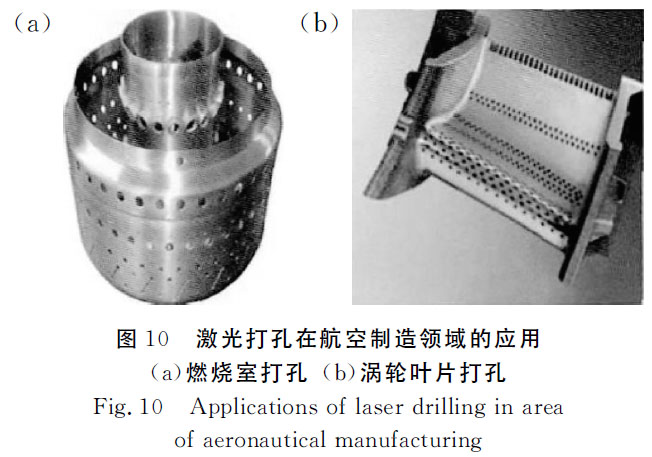

通用电气(GE)公司从3D打印第一个LEAP发动机燃油喷嘴到生产出符合LEAP涡扇发动机尺寸的燃烧器衬套,GE已经打印了23 500个零件,到2019年底的时候,年产量接近40 000个零件。国内的激光增材制造相关研究起步较晚,但发展很快,在某些方面已经达到到了国内外领先的地步。北航王华明院士团队研制了TA15、TC4、TC11等大型、复杂、整体、主承力飞机钛合金加强框等关键构件,并实现了包括C919大型客机在内的多种型号飞机上的装机应用,使我国成为世界上唯一突破飞机钛合金大型整体主承力构件激光增材制造技术并实现装机应用的国家[46],如图9所示。2018年,昆明理工大学利用激光选区熔融技术成功制造出了尺寸为250mm×250mm×257mm的超大型复杂钛合金零件,这是迄今为止使用激光选区熔融方法成形的最大单体钛合金复杂零件。

在技术研究领域,目前,航空制造相关的激光增材研究主要集中在通过优化涂层成分和工艺来满足不同极端场景下的实际应用需求。Savalani等[47]利用Ti+碳纳米管粉末通过激光熔覆得到TiC增强钛合金表面,熔覆层无孔隙且与基体结合强度优异。当碳纳米管的比例从5% 增加到20% 时,表面硬度和耐磨性能持续增强。南非约翰内斯堡大学Fatoba等[48]在Ti-6Al-4V合金表面熔覆了Ti-Co合金,发现较低的扫描速率有利于提高金属间化合物的比例。激光熔覆后,表面硬度从301HV 最高提升至719HV,合金的强度和耐腐蚀性能也得到了显著提高。南非茨瓦恩理工大学Sibisi等[49]在Ti-6Al-4V表面激光熔覆Ti+SiAlON陶瓷粉末,使表面硬度相对基体提高了两倍以上。山东大学Weng等[50]采用送粉式激光熔覆装备在Ti-6Al-4V合金表面熔覆了含有B4C、SiC和Y2O3的钴基复合 粉末,使表面硬度提高了3~4倍,而耐磨性能最高可以达到基体的10倍以上。上海交通大学Gao等[51]分析了在Ti-6Al-4V合金表面激光熔覆Ti-Ni/TiN/TiW+TiS/WS2自润滑粉末对表面性能的影响。当混合粉末的成分为50%Ni-30%TiN-20%WS2时,硬度从370HV 提升至900HV,表面摩擦 系数最小且耐磨性能最为优异。

2.3 钛合金激光分离技术

激光分离技术主要指激光切割技术和激光打孔技术。激光分离技术是将能量聚焦到微小的空间,可获得极高的辐照功率密度(105~1015 W/cm2),利用这一高密度的能量进行非接触、高速度、高精度的加工,几乎可以对任何材料实现激光切割和打孔,是面向航空难加工材料的理想加工方式。目前,激光切割技术主要应用于飞机蒙皮、蜂窝结构、框架、翼彬,尾翼避板、直升机主旋翼、发动机机匣和火焰筒等,国外已用于钛合金蒙皮生产,尤其在钛合金激光切割的开裂和重熔层的研究上颇有成就。而国内主要研究方向是钢板的激光切割工艺方面,仅少数涉及到钛合金的切割,目前也只是少量应用于军用飞机钛合金蒙皮切割。激光打孔主要应用在燃烧室、叶片等涡轮发动机零部件上,如图10所示。

在钛合金激光切割技术研究领域,意大利巴里理工大学的Scintilla开展了钛合金光纤激光切割研究[52-53],探究了激光切割工件直接进行激光焊接的可行性[54]。研究发现,使用光纤激光器进行钛合金切割时的隔断能小于CO2激光器和Nd:YAG 激光器,并且光纤激光切割所得切缝表面粗糙度仅为1.30μm,远低于CO2激光器和Nd:YAG 激光器可以获得的最小粗糙度。国内沈阳航空航天大学基于CO2激光器开展了TC1钛合金激光切割研究[55-58],发现机械加工试样对应的最大载荷、屈服强度、抗拉强度略高于激光切割的试样;而且在99%置信度前提下,激光切割试样疲劳寿命仅为机械加工试样的8.76%,疲劳寿命下降的原因是热影响区和切缝表面条纹(包含微裂纹)。西北工业大学研究了CO2激光切割工艺对1.5mm TC4钛合金疲劳性能的影响[59],同样发现切缝表面条纹导致激光切割试件的疲劳寿命大幅下降。沈飞团队对TA15激光切割热影响区的组织与性能研究发现[60],热影响区到基体显微硬度呈明显的下降趋势,存在热影响区的板材的屈服强度和抗拉强度比母材都有一定程度的下降。

在激光打孔技术研究领域,早期,国内外在航空领域的激光打孔主要采用普通脉冲或短脉冲激光,研究内容集中在通过优化工艺来提高孔的几何和冶金质量。印度Bandyopadhyay等[61]对厚度分别为4mm和8mm的IN718与Ti-6Al-4V合金进行激光打孔,发现当材料厚度增加,孔的锥度减小,但打孔时产生飞溅以及重铸层等缺陷变得明显。马来西亚理工大学Bahar等[62]发现脉宽在0.5~20ms时,低的脉冲宽度有利于提高Ti-6Al-4V合金表面激光打孔的质量,而高的脉冲频率可以降低孔的锥度。近年来,超短脉冲激光打孔在航空制造领域的应用得到广泛关注。俄罗斯普通物理研究所Kononenko等[63]分析了飞秒激光的重复频率对钛基合金旋切打孔的影响,发现重复频率较高时(150kHz),打孔时的热累积提高了速率,但孔入口边缘和表面发生了明显氧化。国内中科院西安光学精密机械研究所[64]和中科中涵激光设备(福建)股份有限公司[65]都开展了航空涡轮叶片表面飞秒激光打孔的工艺探索,得到的散热孔内壁重铸层很小,且无裂纹。

3、结论与展望

随着航空制造领域钛合金用量的稳步增长,低成本、高应用性能依然是未来钛合金研究的主流方向。首先继续开展相关新型低成本钛合金研究,改进成形工艺,采用先进的加工与制造技术,发展钛合金近净成形技术等,同时可以运用计算机模拟计算设计加工工艺,节省资源,提高新材料制备和加工工艺设计的准确性;其次加强高综合性能钛合金研究, 如TiAl金属间化合物和钛基复合材料的研究,未来在航空制造领域可以进一步用钛合金代替镍基、铁基合金等传统材料;再者进一步研究钛合金的激光加工技术在航空领域的应用,从而在根本上突破制约航空用钛合金用量和应用水平提升的成本瓶颈。

随着各方面研究的深入,相信全钛制造的飞机也许在不远的将来即会成为现实。

参考文献

[1]赵永庆,葛鹏.我国自主研发钛合金现状与进展[J].航空材料学报,2014,34(4):51-61.

[2]何春艳,张利军.国内外高温钛合金的发展与应用[J].世界有色金属,2016(1):21-25.

[3]肖冰,康凤,胡传凯,等.国外轻质结构材料在国防工业中的应用[J].兵器材料科学与工程,2011,34(1):98-101.

[4]刘全明,张朝晖,刘世锋,等.钛合金在航空航天及武器装备领域的应用与发展[J].钢铁研究学报,2015,27(3):1-4.

[5]金和喜,魏克湘,李建明,等.航空用钛合金研究进展[J].中国有色金属学报,2015,25(2):280-292.

[6]张英明,韩明臣,倪沛彤,等.航空、航天用钛合金的发展与应用[J].真空与低温,2011(Z2):43.

[7]PANDEY A K,DUBEY A K.Simultaneous optimization of multiple quality characteristics in laser cutting of titanium alloy sheet[J].Optics & Laser Technology,2012,44(6):1858-1865.

[8]岳锋,杜劭峰,张建强,等.钛合金材料高效切削工艺性能研究[J].国防制造技术,2019,3(1):16-21.

[9]赵伟,曲伸,杨烁,等.激光焊接技术在航空制造及修理中的应用[J].金属加工(激光加工专题),2019(2):5-8.

[10]贾玉梅.激光增材制造在航空航天领域中的应用[J].新材料产业,2019(7):52-56.

[11]吴睿,张晓清,宋体杰,等.TA15钛合金激光切割热影响区的组织与性能研究[J].热加工工艺,2018,47(13):75-78.

[12]李亚江,刘坤.钛合金在航空领域的应用及其先进连接 技术[J].航空制造技术,2015(16):34-37.

[13]SQUILLACE A,PRISCO U,CILIBERTO S,et al.Effect of welding parameters on morphology and mechanical properties of Ti-6Al-4Vlaser beam welded buttjoints[J].Journal of Materials Processing Technology,2012,212(2):427-436.

[14]陆莹,李松夏,乔红超,等.Ti-Al合金激光冲击强化表面微观形貌演变分析[J].稀有金属材料与工程,2019,48(3):841-846.

[15]李忠建,崔丽.激光技术在加工工业领域和军事领域的发展与应用[J].航空制造技术,2013,56(21):62-65.

[16]李兴,管迎春.浅述几种典型激光加工技术在航空制造领域的应用现状[J].航空制造技术,2019,62(23/24):38-45.

[17]曹春晓.航空用钛合金的发展概况[J].航空科学技术,2005(4):1-6.

[18]逯福生,何瑜.世界钛工业现状及今后发展趋势[J].世界有色金属,2000(12):16-21.

[19]薛松.TA15钛合金大型航空结构件成形特性与工艺研究[D].重庆:重庆大学,2011.

[20]森口康夫.これからの航空機とチタン合金[J].金属,2012,82(3):211-217.

[21]LI XUN.Application of self-inhaling internal coolingwheel in vertical surface grinding[J].Chinese Journalof Mechanical Engineering,2014,27(1):86-90.

[22]LEYENS C,PETERS M.钛与钛合金[M].北京:化学工业出版社,2005.294.

[23]黄旭.航空用钛合金发展概述[J].军民两用技术与产品,2012(7):12.

[24]李亚江,夏春智,PUCHKOV U A,等.高能束流焊接技术在航空发动机耐热村料中的应用[J].航空制造技术,2009(9):40-44.

[25]毛小南,赵永庆,杨冠军.国外航空发动机用钛合金的发展现状[J].稀有金属快报,2007,26(5):1-7.

[26]李重河,朱明,王宁,等.钛合金在飞机上的应用[J].稀有金属,2009,33(1):84-91.

[27]SHI Z F,GUO H Z,HAN J Y,et al.Microstructureand mechanical properties of TC21titanium alloy afterdifferent heat treatment[J].Transactions of Nonferrous Metals Society of China,2013,23(10):2882-2889.

[28]YAN M,LIU B,LI J.China aeronautical materialshandbook[J].Powder Metallurgy Super Alloy,Precision Alloy and Functional Material,2001(5):105-107.

[29]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京:化学工业出版社,2005.

[30]LTJERING G,WILLIAMS J C.Titanium(engineering materials and processes)[M].Manchester:Springer,2003:251-255.

[31]黄张洪,曲恒磊,邓超,等.航空用钛及钛合金的发展及应用[J].材料导报,2011,25(1):102-107.

[32]张利军,王幸运,郭启义,等.钛合金材料在我国航空紧固件中的应用[J].航空制造技术,2013,56(16):129-133.

[33]张庆玲,王庆如,李兴无.航空用钛合金紧固件选材分析[J].材料工程,2007(1):11-14.

[34]SCHUTZ R W.An overview of beta titanium alloy environmental behavior[J].Beta Titanium Alloys in the1990s,1990(3):75.

[35]张树启.紧固件用高强度钛合金的发展[J].钛工业进展,1998(5):1-3.

[36]周芸,王超.钛合金紧固件生产技术[J].钛工业进展,2001(1):12-15.

[37]王亚军,卢志军.焊接技术在航空航天工业中的应用和发展建议[J].航空制造技术,2008,51(16):26-31.

[38]WANG P J,WANG X,LIN L,et al.The method andexperimental research on seam tracking and dual-beamlaser welding for T-type welding seam[J].Applied Mechanics and Materials,2014(687-691):7.

[39]YANG W,ZHANG X,XIAO R.Dual-beam laser welding of T-joint of aluminum-lithium alloy 2060-T8/2099-T83 [J].Chinese Journal of Lasers,2013,40(7):0703001.

[40]ZHAN XIAOHONG,CHEN JIE,WIE YANHONG,etal.Heat source analyses of dual laser-beam bilateralsynchronous welding for T-joint[J].Chinese welding,2011,20(1):28-33.

[41]LI D,HU S,SHEN J,et al.Microstructure and mechanical properties of laser-welded joints of Ti-22Al-25Nb/TA15dissimilar titanium alloys[J].Journal of Materials Engineering & Performance,2016,25(5):1880-1888.

[42]FROEND M,FOMIN F,RIEKEHR S,et al.Fiber laserwelding of dissimilar titanium (Ti-6Al-4V/cp-Ti)Tjoints and their laser forming process for aircraft application[J].Optics & Laser Technology,2017(96):123-131.

[43]VAKILI-FARAHANI F, LUNGERSHAUSEN J,WASMER K.Process parameter optimization for wobbling laser spot welding of Ti-6Al-4Valloy[J].PhysicsProcedia,2016(83):483-493.

[44]MINN E P.Laser-formed titanium parts certified foraerospace[J].Advanced Materials and Process,2000,158(5):15.

[45]ARCELLA F,GABBOTT D H,HOUSE M A.Titanium alloy structures for airframe application by the laserforming process[C]//41st Structures,Structural Dynamics, and Materials Conference and Exhibit,2000.

[46]张学军,唐思熠,肇恒跃,等.3D打印技术研究现状和关键技术[J].材料工程,2016,44(2):122-128.

[47]SAVALANI M M,NG C C,LI Q H,et al.In situ formation of titanium carbide using titanium and carbonnanotube powders by laser cladding[J].Applied Surface Science,2012,258(7):3173-3177.

[48]FATOBA O S,ADESINA O S,POPOOLA A P I.Evaluation of microstructure,microhardness,and electrochemical properties of laser-deposited Ti-Co coatings onTi-6Al-4Valloy[J].The International Journal of Advanced Manufacturing Technology,2018 (97):2341-2350.

[49]SIBISI P N,POPOOLA A P I,KANYANE L R,et al.Microstructure and microhardness characterization ofCpTi/SiAlON composite coatings on Ti-6Al-4Vby laser cladding[J].Procedia Manufacturing,2019(35):272-277.

[50]WENG F,YU H J,CEN C Z.Microstructures and wearproperties of laser cladding Co-based composite coatings on Ti-6Al-4V[J].Materials and Design,2015(80): 174-181.

[51]GAO Q S,YAN H,QIN Y,et al.Laser cladding Ti-Ni/TiN/TiW + TiS/WS2self-lubricating wear resistantcomposite coating on Ti-6Al-4Valloy[J].Optics &Laser Technology,2019(113):182-191.

[52]SCINTILLA L D,SORGENTE D,TRICARICO L.Experimental investigation on fiber laser cutting ofTi-6Al-4Vthin sheet[J].Advanced Materials Research,2011(264-265):1281-1286.

[53]SCINTILLA L D,TRICARICO L.Fusion cutting of aluminum,magnesium,and titanium alloys using highpower fiber laser[J].Optical Engineering,2013,52(7):76115.

[54]SCINTILLA L D,PALUMBO G,SORGENTE D,etal.Fiber laser cutting of Ti-6Al-4Vsheets for subsequentwelding operations:Effect of cutting parameters on butt joints mechanical properties and strain behavior[J].Materials &Design,2013(47):300-308.

[55]韩志仁,孙伟,刘跃专,等.两种切割方法的TC1板材拉伸性能研究[J].沈阳航空工业学院学报,2009(1):1-3.

[56]韩志仁,孙伟.基于正交试验钛合金激光切割工艺参数优化[J].机械设计与制造,2010(2):211-213.

[57]韩志仁,孙伟,许旭东,等.TC1钛合金板激光切割热影响区组织分布[J].辽宁工程技术大学学报:自然科学版,2010,29(4):650-652.

[58]孙伟.TC1板激光切割工艺参数对切割质量的影响研究[D].沈阳:沈阳航空工业学院,2009.

[59]武伟超,王永军,张新娟,等.TC4钛合金板材激光切割影响研究[J].兵器材料科学与工程,2013(6):35-38.

[60]吴睿,张晓清,宋体杰,等.TA15钛合金激光切割热影响区的组织与性能研究[J].热加工工艺,2018,47(13):75-78.

[61] BANDYOPADHYAY S,SARINSUNDAR J K,SUNDARARAJAN G,et al.Geometrical features andmetallurgical characteristics of Nd:YAG laser drilledholes in thick IN718and Ti-6Al-4Vsheets[J].Journalof Materials Processing Technology,2002,127(1): 83-95.

[62]BAHAR N D,MARIMUTHU S,YAHYA W J.PulsedNd:YAG laser drilling of aerospace materials(Ti-6Al-4V)[J].IOP Conference Series:Materials Science and Engineering,2016(152):012056.

[63]KONONENKO T V,FREITAG C,SOVYK D N,et al.Influence of pulse repetition rate on percussion drillingof Ti-based alloy by picosecond laser pulses[J].Optics and Lasers in Engineering,2018(103):65-70.

[64]訾进锋,赵卫,杨小君,等.飞秒激光微纳成形技术在航空发动机高压涡轮叶片气膜孔的应用[C]//第16届全国特种加工学术会议论文集.厦门:2015.

[65]刘华,乔娜,郑伟.航空涡轮叶片气膜孔飞秒激光加工工艺研究[J].金属加工(热加工),2017(22):7-10.