发布日期:2021-8-29 21:47:02

随着多年来不断地探索和发展 , 我公司在大型锻件深孔制造技术方面 , 已经达到了极限制造的较高水平 。 但是 , 当前的大型锻件深孔制造技术仍然存在加工效率较低 , 有一定的质量安全隐患等问题 。 根据大量现场事实和加工经验 , 分析得出当前深孔加工技术存在的缺点 , 并有针对性地进行技术研究改进 , 提高了大型钛锻件产品的深孔加工效率 20% 以上 , 同时也提高了产品的加工质量 。

1、产品概况

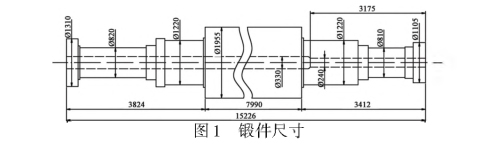

大型锻件以某核电半速转子为例 , 材质25Cr2Ni4MoV, 长度为 15226 mm, 本体直径 1955mm , 中心孔为台阶通孔 , 小孔直径 240 mm, 孔深3175 mm, 大孔直径 330 mm, 孔深 12 051 mm, 中心孔台阶过渡处与孔轴线呈 45°角 , 整个深孔的圆柱度要求 0.5mm, 如图 1 所示 。

2、当前深孔加工现状分析

分析得出当前深孔加工技术存在以下不足 :

(1) 大型锻件深孔加工中的半精孔 、 精孔采用浮动刀加工 。 传统的浮动刀加工能够提高内孔表面粗糙度 , 利于后续磨孔 , 但是其加工效率较低 , 使扩孔环节耗时较长 。 而且在加工中会出现深孔跑偏及多边形内孔的情况 , 导致反复修孔 , 降低加工效率 , 并存在加工质量风险 。

(2) 磨孔环节 , 传统 X 磨量较小 , 效率较低 。

(3) 台阶过渡处加工难度大 , 加工效率低 。

(4) 在精孔后的擦孔环节以及联检磁探后的擦孔环节 , 台阶孔的台阶过渡处使用常规方法很难擦干净 , 使工作效率低 。 之前采用的方法是用绳子从大孔拉至内孔台阶过渡处进行人工擦孔 。

这项工作对人的形体 、 体质要求很高 , 劳动强度非常大 , 同时效率低 。 而人进入直径Ø330 mm 的深孔中作业 , 存在很大的安全隐患 。

3、技术方案

3.1 半精孔环节加工方法改进

大型钛锻件深孔加工可大致分为套料 、 扩孔 、 半精孔 、 精孔 、 磨孔五个步骤 。 原来的加工方法:加工Ø240mm 小孔 , 在套料达到Ø230 mm 孔径后 ,使用浮动刀加工达到 Ø239.5 mm 孔径 , 最后进行X 磨 ; 加工Ø330mm 大孔 , 在套料达到 Ø230 mm孔径后 , 先使用 Ø300mm 和 Ø320 mm 的扩孔钻加工达到 Ø320 mm 孔径 , 然后使用浮动刀加工达到 Ø329.5mm 孔径 , 最后进行 X 磨 。 传统的浮动刀加工效率较低 , 且在加工中会出现深孔跑偏及多边形内孔情况 , 导致反复修孔 , 产品质量较低 。

比对研究得出 , 扩孔钻加工效率高于浮动刀 ,且中心孔直线度好,但加工孔表面粗糙度较差 。

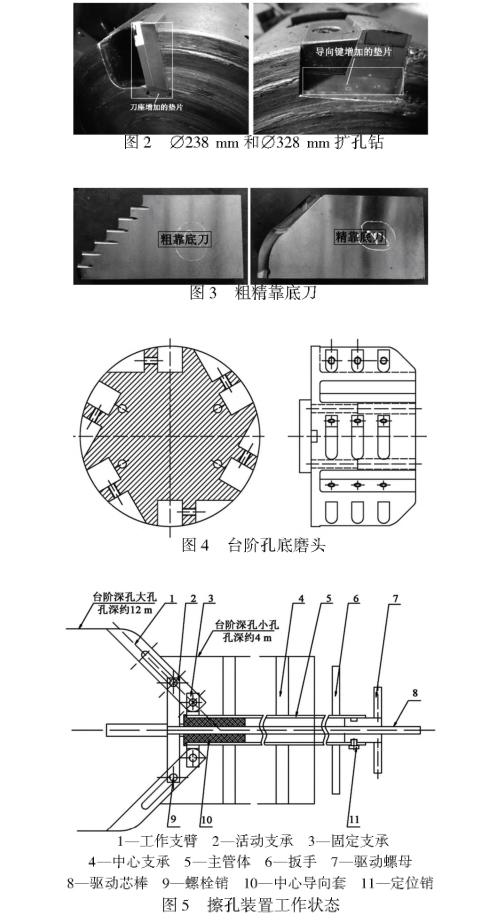

本加工方法取消了浮动刀加工 , 采用扩孔钻直接将孔加工至 Ø238 mm 、 Ø328 mm, 然后进行X 磨 。 通过在扩孔钻刀座及导向键槽部位增加垫片 ( 见图 2 ) , 使 Ø230 mm 、 Ø320mm 的扩孔钻分别能够加工出Ø238mm 、 Ø328mm 的深孔 , 相当于形成了Ø238 mm 、Ø328mm 的扩孔钻 。

因扩孔钻加工效率及稳定性高于浮动刀加工 , 采用新的加工方法不仅降低了加工内孔的质量风险 , 同时提高了加工效率 。

3.2 高效 X 磨技术研究及应用

因扩孔钻加工的内孔粗糙度较差 , 内孔一般留量 2 mm, 导致 X 磨工作量大幅增加 。 以大孔为例 , 之前的加工方法是浮动刀加工至 Ø329.5mm孔径 , 进行 X 磨 ; 改进后的加工方法是扩孔钻将孔加工至 Ø328 mm, 进行 X 磨 , X 磨的工作量增加了 3 倍 , X 磨加工的效率对整个深孔加工的效率影响很大 。

传统的 X 磨作业 , 其去除量一般在 0-5 mm以下 , 主要以达到较高表面粗糙度为目的 。 本文的高效 X 磨技术要通过 X 磨去除2mm 的余量 ,实际上是将精孔和磨孔加工合二为一 。 以 Ø330mm 深孔加工为例 , 改进后的加工方法较传统加工方法可节约加工时间 8 天 , 较大地提高了深孔的加工效率 。

通过研究对比 , 按照高效 X 磨去除量大 、 效率高的加工特点 , 定制新型的 X 磨油石 。 新 X 磨油石按一定比例加入了硫单质及几种硫化物 , 其在X 磨去除量 、 耐磨性 、 稳定性方面有较大的优势 。

通过不断试验新型 X 磨石在加工中的最佳技术参数 , 得出中心孔 X 磨的相关参数为工件转速3 r/min~4 r/min, X 磨头转速 20 r/min ~ 30 r/min,X 磨头进给速度 3. 5 m/min~4.5 m/min 。

改进后的高效 X 磨技术突破了传统意义上的X 磨加工 , X 磨的去除量及加工效率有了巨大的进步 , 在实际应用中 , 创造了半速转子 12 m 深的大孔从 Ø328 mm X 磨至 Ø330 mm, 仅用时 4 天 。

3.3 台阶过渡处加工技术改进

根据台阶孔结构重新设计靠底刀片 ( 见图3 ) , 以提高台阶过渡处的加工质量及效率 。 使用粗靠和精靠相结合的加工方法 , 使台阶孔均匀去量 , 保证加工出的孔底底面刀花均匀 , 使磨孔达到较高的表面粗糙度 。

在台阶孔底的抛磨过程中 , 设计制作了孔底磨头 , 见图 4 。 在磨头 6 个槽中安装尼龙块 , 然后将其尺寸车至与台阶孔底形状相吻合 , 结合砂纸后可以很好地完成抛光作业 , 高效率地达到表面粗糙度要求 。

3.4 擦孔装置的制作及应用

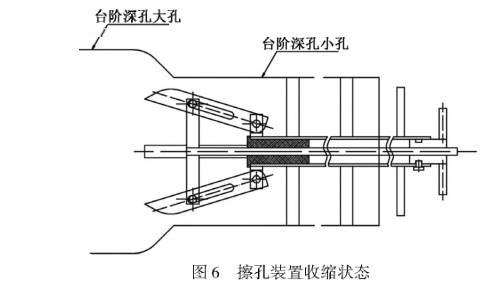

中心孔台阶过渡处因其结构原因 , 不能通过常规方法有效擦洗干净 , 对中心孔窥视检查结果影响很大 。 人工进入深孔擦孔 , 局限性大,安全性差 , 效率低 。 改进后提供的专用擦孔装置 , 有效解决了上述问题 。

如图 5, 擦孔装置主要包括工作支臂 ( 4 件 ) 、活动支承 ( 1 件 ) 、 固定支承 ( 1 件 ) 、 中心支承 ( 两件 ) 、 主管体 ( 1 件 ) 、 扳手 ( 两件 ) , 驱动螺母 ( 1件 ) , 驱动芯棒 ( 1 件 ) 、 螺栓销 ( 8 件 ) 、 中心导向套( 1 件 ) 、 定位销 ( 1 件 )

擦孔装置使用的方法是 , 首先 , 通过旋转驱动螺母使驱动芯棒向图 5 左侧方向运动 , 活动支承随之向左侧运动 ,4 个工作支臂收缩至整体小于小孔尺寸 , 将整套装置从小孔端进入 , 如图 6 所示 。 待该装置到达深孔台阶处后 , 旋转驱动螺母使驱动芯棒向图 5 右侧方向运动 , 活动支承随之向右侧运动 ,4 个工作支臂张开至设计尺寸 , 并完全贴靠于深孔台阶处 , 如图 5 所示 。 通过旋转扳手使整个装置旋转 , 工作支臂即可将深孔台阶处的油泥等杂质有效清理 , 然后再通过旋转驱动螺母使工作支臂收缩至整体小于小孔尺寸 , 最后将整套装置取出 。 擦孔工装的制作应用 , 实现了安全高效的孔外擦孔作业 。

4、结论

通过改进大型锻件中心孔的加工方法 , 提高了孔的加工效率 20% 以上 , 并有效避免了加工安全的风险 , 降低了操作者的劳动强度 , 提高了产品的加工质量 。

参考文献

[1] 王峻 . 现代深孔加工技术 [工业大学出版社 , 2005.M]. 哈尔滨 : 哈尔滨

[2] 邱宜怀 . 机械设计 : 第 4 版育出版社 , 1997.[M ] . 北京 : 高等教

[3] 徐潮 . 新编机械设计手册 [出版社 , 1995.M]. 北京 : 机械工业

[4] 孙恒 . 机械原理 : 第 6 版 [出版社 , 2001.

tag标签:钛锻件加工工艺