发布日期:2020-12-1 9:59:30

国营三00七厂是航空航天工业部专业化锻造厂,近十年来为满足新机研制、老机改型的需要,先后在模锻锤、摩擦压力机及环件轧制机上成功地试制了TC11、TC6、TC4、TA7钛合金飞机结构件、发动机转动部件模锻件及机匣壳体环形轧制件,模锻件的最大投影面积为2000cm²,环形件最大直径为中1300mm,所开发的钛锻件项目达100余项。

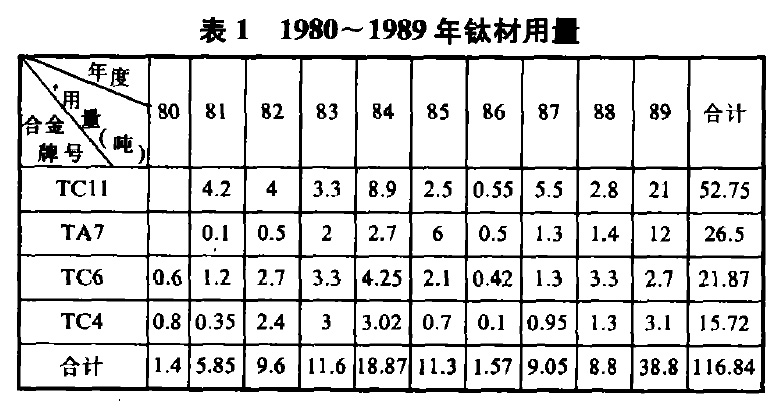

为适应钛锻件的开发,工厂进行了相应的技术改造,建立了具有一定能力钛锻件生产线,并形成了批量生产,为我部涡喷系列的发动机提供了除钛叶片以外的整机钛合金锻件,为一些飞机提供了大型钛合金结构件。十年来,我厂生产的钛锻件为520批次,钛材用量116.8吨,见表1。尤其是TC11钛锻件的开发,几年来共提供1170件压气机盘模锻件,创产值1000余万元;TA7钛锻件的开发,自1982年以来,生产550件机匣壳体环形件及模锻件,创产值400余万元。回顾钛合金锻件开发的十年,不仅对航空产品更新换代产生了引人瞩目的作用,而且在提高企业经济效益方面收到了明显的效果,而产品开发的本身则是依赖技术进步,依靠厂、所一体化的作用,依靠技术改造及产品的创优。

1、追求技术进步是钛锻件开发的基础

钛锻件问世以来,以它的轻质、高强在国外航空上早已获得广泛应用,又由于它的工艺难度使之在国内航空产品的应用上起步迟缓。面对这一情况、我厂在钛锻件开发中以技术为龙头,实行课题管理,不断促进技术进步,所涉及的研究内容包括:TC11合金的两相锻造、等温锻造、近β锻造、超高温锻造及β热处理,TC6合金的常规锻造、亚β锻造及热处理,TC4合金飞机接头梁锻造,TA7合金的锻造及热处理以及各种钛合金用防护润滑剂的推广应用。这些研究课题的开展,为工厂技术进步和产品开发奠定了坚实基础。

1980~1983年完成了涡喷发动机用TC11钛合金压气机盘模锻件的试制。在10吨模锻锤上锻出直径520mm,投影面积为2000cm²的压气机盘模锻件。由于采用了新型的AHLT锻造工艺, 显著改善了锻件的组织性能均匀性,

一些关键性能超过了国外同类产品的水平。该成果于1983年8月通过了航空工业部与上海市有关部门的联合鉴定,先后获航空工业部科技成果一等奖、国家科技进步一等奖。这一成果不仅满足了装机的要求,而且为后续航空产品大量采用钛材起到积极推动作用。盘件长期试车结果良好。所装的发动机已装备于新型飞机使用。

TC4钛合金接头梁模锻件的试制及组织性能分析圆满完成,于1985年8月通过中国有色金属总公司和航空工业部联合鉴定。采用TC4模锻件作为飞机承力构件,在我国飞机制造业中尚属首次,但已显示出强大的生命力,仅接头梁一项零件, 比选用30CrMnSiNi2A钢减重1.743kg。这一成果为发展我国新型高空高速飞机提供轻质高强的结构材料开辟了新途径。该课题获航空工业部科技成果二等奖。该产品已向用户提供11批次120件。按照计划进度要求,如期完成规定架次飞机的装机试飞和全机静力试验。

1982~1985年完成了发动机用TA7钛合金机匣壳体环轧件及转接座模锻件的试制,于1985年12月通过中国有色金属总公司西安分公司与航空工业部贵州管理局的联合鉴定。这一课题的研制成功,充分表明了航空专业化锻造厂在钛合金锻件生产中的质量控制优势。在部外生产的同类TA7产品70%不合格的情况下,我广自1982年以来,稳定合格交付32批次,共550件,满足了装机需要。该产品已通过规定小时国家鉴定试车。

1980~1984年完成了发动机用TC6钛合金锻件的试制,于1984年5月通过中国有色金属总公司西安分公司、辽宁省冶金厅、航空工业部贵州管理局的联合鉴定,锻件已通过工艺长试、高空台试车、国家鉴定试车,最长台架试车达708小时.9台发动机在国外经100多小时飞行考验,TC6锻件组织稳定,未见异常。

1982~1983年完成了发动机用TC11、TC6钛合金压气机盘的试制,将TC11钛合金取消反复徽拔的新工艺应用于六级盘,TC6的亚β锻造新工艺应用于二级盘。1985年初航空工业部科技局、四一○厂等对钛合金压气机盘及上述两项新工艺进行了评审与鉴定,并已装机。

1984年在我国自行设计的发动机上,完成了TC11钛合金压气机盘和鼓筒的试制,并采用如下的各种新工艺挖掘TC11合金的潜力。

钛盘的等温锻造工艺,以其特有的蠕变变形方式,使盘件组织均匀,对降低超声波探伤的杂波水平效果显著,同时使盘件的垂直尺寸公差均控制在+0.7~1mm之间,显著优于普通模锻的公差(+5,-2),为锻件的精化开辟了途径。

钛盘的近β锻造工艺,将TC11合金的使用温度由500℃提高至520℃。该工艺已获国防专利。

鼓简的SH轧制工艺,使TC11合金的使用温度、蠕变抗力、断裂韧性显著提高, KIC值达93MPt(m),比常现工艺提高25%, 而裂纹扩展速率在AK为31MPt(m)青况下,则为常规工艺的40%。这些性能的大幅度提高,对于扩大钛合金的使用范围、提高使用可靠性及工作寿命具有重要意义,对于推广损伤容限设计原则及结构完整性显得尤为可贵。

1985年10月航空工业部科技局主持评审了该发动机TC11钛合金锻件及其采用的等温锻工艺、近β锻造及SH工艺,并予以装机试车。

1985.年完成了飞机用β热处理的TC11合金伞仓梁的首批试制,并通过静力试验,现正在试飞考验中。β热处

理显著地提高了TC11合金的断裂韧性、蠕变抗力和疲劳裂纹扩展抗力,因此是一个很有发展前途的新工艺、十年来,随着各课题的相继完成,一批适用于变形钛合金的热工艺参数、工艺指导性文件相继产生,这些来自实践并被实践所证实的工艺资料,不仅对三○○七厂,而且对我国航空钛合金的发展都是极为珍贵的财富。

二、钛锻件开发的有效途径

材料工程是内容十分广泛的领域,对于金属材料而言,涉及成分设计、冶炼、成型、检测、使用、维护等。

因此,要获得最佳性能,必须使各个环节有机地结合。在我部现有的体制下走厂所结合之路,使材料工程形成一体化的管理体系,以促使科研成果迅速转入批量生产,转化成产品。由于我厂在钛合金锻件的研制开发中始终坚持厂所结合,因此产生良好效果:

1)研究所的研究人员依据工厂实际的工艺条件,设计产品的工艺,使研究成果能迅速植根于工厂的土壤中。

2)加速技术的传递,工厂的技术人员在研究所的指导及合作下,通过工艺性试验,迅速掌握新产品开发的技术要领及技术要求,为产品的投产及批生产作好技术储备。

3)协调产品设计与制造之间的矛盾,航空钛产品的高要求与制造技术之间是一对互相制约又互相促进的矛盾,厂所共同开发产品,可在产品定型前充分暴露矛盾并加以解决,缩短试制周期。

例如:TC11压气机盘模锻件的试制,厂所紧密配合,解决了在10吨模锻锤上生产中520mm盘件的成形工艺,摸清了盘件在大生产条件下工艺与组织、性能的关系,协调并控制了饼(环)盘件的交付质量状态,确定了热加工工艺,并为制定“TC11钛合金压气机盘模锻件技术标准”等五份标准做了大量的基础工作,这也是该五份标准具有先进性、合理性、可行性的根本原因,它来自实践,又被实践所证实。

三、坚持以高标准进行钛合金生产线的改造

为适应钛合金的生产,工厂进行了必要的技术改造,在改造中借鉴国外钛合金及质控标准,增补了四台可控硅加热炉,其温场均匀性符合美国军用标准的要求;鉴于钛合金对杂波的要求, 引进了US IP-11型超声探伤仪; 为使拉伸速率处于受控状态, 引进了Instron电子拉力机; 对持久试验机实行微机群控;与此同时对工厂原有的加热设备、表面清理设施进行了相应的改造,“六五”后期工厂已形成了具有一定生产能力的钛锻件生产线,为钛合金锻件的优质交付、巩固已开发的钛合金产品提供了可靠的保证。

四、抓好钛锻件的优质交付

根据全面质量管理的特点,产品制造的全过程应处于受控状态。工厂在开发产品的同时抓紧产品的优质交付及创优工作,尤其是针对“七五”中、后期冶金厂的原材料质量滑坡这一突出的矛盾,制定了一系列切实可行的内控标准,对于不符合内控标准的产品在工作未得出结论前不予出厂,对于钛锻件生产中的关键工序实行监控,关键工种实行资格审查,健全了产品流程中各类卡片的填写制度,从而加强了产品的可追溯性。实践证明,创优的各项措施对产品的优质交付起了保证作用,使我厂的钛锻件的成品合格率达98%,保证了装机的各项钛合金件的正常运转。

航空钛锻件的研制开发走过了十年历程,它为企业经济的发展作出了贡献,也锻炼了技术队伍,提高了人员素质。

十年来,钛合金锻件在品种上、质量上已有很大进步,在钛合金锻造技术和某些新工艺新技术方面颇有自己的特色,我们期待着“八五”期间实行更紧密的厂所结合,开发更新型的钛合金产品和更先进、更富有效益的新工艺、新技术。