发布日期:2019-2-13 8:03:16

以下介绍影响TC4钛合金棒材冲击性能的主要因素,采用两种不同工艺路线制备φ75mmTC4钛合金棒材,通过金相组织和力学性能分析对比,确定影响冲击性能的主要因素。结果表明:⑴在锻造过程中,控制变形量,变形均匀,提高片层状α相的含量,形成有等轴α相、片层状α相共存的组织形貌,有利于提高材料的冲击性能。⑵控制终锻温度,减少α相含量,当α相含量约为50%时,有利于提高棒材的冲击性能。

TC4钛合金属于(α+β)型钛合金,其名义成分为Ti-6Al-4V,由于其兼有α型和β型钛合金的优点,所以具有较高的比强度、热强性、焊接性和较好的综合力学性能,通过热处理强化,强度可提高20%~30%,是目前应用最广的一种钛合金,被广泛应用于航空、航天、石油化工等领域,其市场用量占钛合金总消耗量的50%以上。在航天、航空领域,TC4钛合金主要用于制造支架、框架、桁条、起落架、紧固件和管道等。本文主要针对TC4钛合金棒材,执行GJB 391-1987标准,消除应力态,在生产过程中室温力学性能、硬度均满足标准要求,而冲击性能经常出现不合格的现象进行了分析研究。生产过程执行两种不同工艺路线,通过观察金相组织和室温力学性能分析对比,确定影响冲击性能指标的主要因素,进而提高和稳定冲击值,满足标准要求,为本合金的批量生产提供一定参考依据。

实验

实验材料

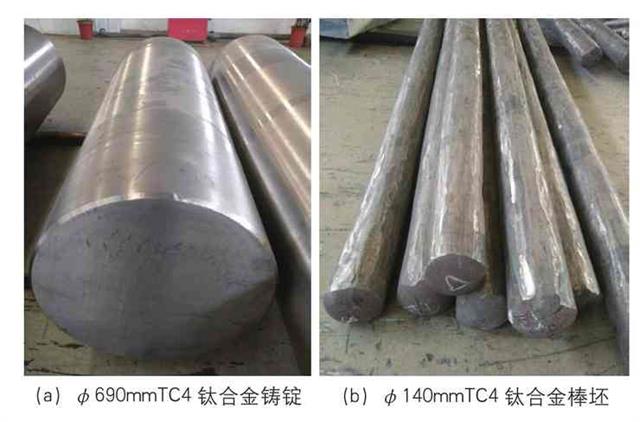

实验采用西部钛业有限责任公司生产的三次真空自耗电弧炉熔炼的TC4钛合金铸锭,铸锭经扒皮、探伤、切除冒口及锭底,锭型为φ690mm,如图1(a)所示。其化学成分符合标准GB/T 3620.1-2007及GB/T 3620.2-2007的要求,铸锭化学成分详见表1。用金相法测定铸锭的相变点为990~995℃。

实验方法

铸锭开坯选用β相区温度进行加热锻造,先锻制成一定尺寸的方坯,空冷、修磨后,根据2.0~2.3的高径比进行锯切下料,在相变点以下20~30℃范围内分别进行镦拔、拔长、滚圆,最后制成φ140mm棒坯,如图1(b)所示。制成的φ140mm棒坯按以下两种工艺路线进行生产锻造。

工艺路线1:将φ140mmTC4棒坯在相变点以下30~40℃范围内进行加热,经两火次精锻成形,最后锻制成规格为φ81mm的棒材。精锻过程中严格控制每火次变形量≤50%,道次变形量≤12%,防止锻造过程中形成变形热对材料的组织产生影响。锻制后的φ81mm棒材经过800℃/90min空冷处理后,经扒皮、抛磨、锯切后制成φ75mm的成品光棒。

工艺路线2:将φ140mmTC4棒坯在相变点以下50~60℃范围内进行加热,一火精锻成形,最后锻制成规格为φ81mm的棒材。精锻过程中严格控制道次变形量,每道次变形量≤12%,防止变形热影响。锻制后的φ81mm棒材经过800℃/90min空冷处理后,经扒皮、抛磨、锯切后制成φ75mm的成品光棒。

分别从φ140mm棒坯和两种不同工艺路线生产的φ75mm棒材切取长度约10mm的试样,试样表面通过车床平面见光后,用配置的酸(V氢氟酸∶V硝酸∶V水=1∶3∶5)腐蚀试样表面,金相显微镜观察高倍组织,进行分析对比。按照GJB 391-1987标准要求对成品φ75mm棒材同样截取试样,做室温力学性能、硬度、冲击实验。

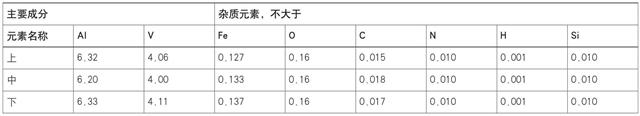

表1 TC4钛合金化学成分(质量分数,%)

主要成分 杂质元素,不大于元素名称 Al V Fe O C N H Si上6.32 4.06 0.127 0.16 0.015 0.010 0.001 0.010中6.20 4.00 0.133 0.16 0.018 0.010 0.001 0.010下6.33 4.11 0.137 0.16 0.017 0.010 0.001 0.010

图1 TC4钛合金φ690mm铸锭及φ140mm棒坯

实验结果和分析

显微组织分析

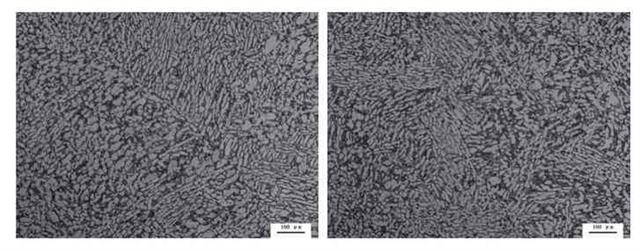

图2为φ140mmTC4棒坯高倍组织,由图2可以看出棒坯的金相组织形状不一分布不均,具有一定的流向性。晶粒尺寸在20~120μm范围内,有长条α相,部分等轴α相,小部分大块α相。

图2 φ140mmTC4棒坯金相组织(100×)

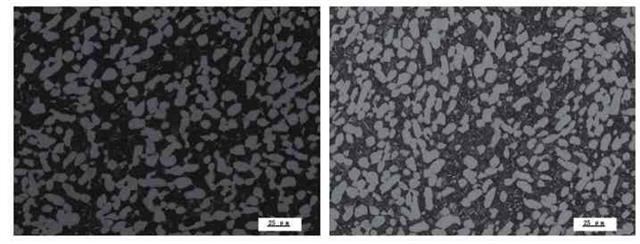

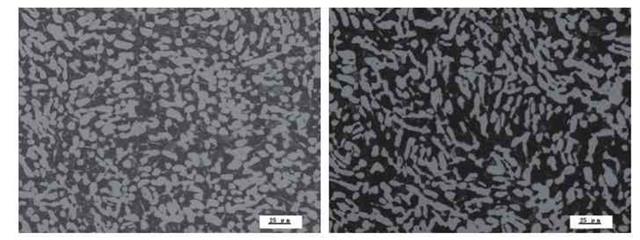

图3为工艺路线1锻制的φ75mmTC4精锻棒材高倍组织,由图3可以看出金相组织分布均匀,没有流线形成,有等轴α、片层状α,α相基本已等轴化,晶粒尺寸平均在9~40μm 范围内,约90%的α相尺寸大小一致,α相含量约50%。

图4为工艺路线2锻制的φ75mm精锻棒材高倍组织,由图4可以看出金相组织分布较均匀,有等轴α相、长条α相,晶粒尺寸平均在13~50μm范围内,α相含量约70%。

对比图2、图3、图4可以看出,图2的高倍组织最差,晶粒尺寸大,组织差异性较大,分布杂乱,流线明显,说明变形量不够,变形过程不均匀;图3的组织大小差异最小,分布均匀,无流线存在,等轴化程度最好,基本全部实现等轴化;图4同图3一样组织大小差异性较小,分布较均匀,等轴化程度较图3差,有长条α相存在,α相含量较图3相对较多,局部有块状α相存在。

力学性能分析

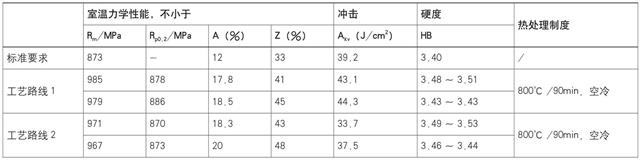

工艺路线1和工艺路线2两种不同路线锻制的φ75mm精锻棒材力学性能如表2所示。从表2可以看出两种工艺路线锻制的棒材室温力学性能数据差异较小,路线1和路线2室温力学性能均高于标准要求,路线1的强度略高于路线2的强度,塑性略低于路线2的塑性,布氏硬度基本一样,但是路线2的冲击值低于标准,不满足标准要求,路线1的冲击值满足标准要求。综合两种工艺路线数据表明,工艺路线1在其他性能指标同路线2相当的前提下,冲击值达到标准要求。

通过两组不同工艺路线对比实验可以看出,工艺路线1经过两火精锻,道次变形量小,变形均匀,显微组织均匀分布,等轴化程度好,终锻温度较高,α含量较低,有等轴α相、片层状α相共存,冲击值较高。工艺路线2采用一火精锻,道次变形量大,坯料内外变形呈现不均匀化,显微组织沿径向分布存在差异,有等轴α相、长条α相共存,终锻温度较低,α含量较高,冲击值较低。经分析认为变形量大,变形不均匀,形成等轴α相、长条α相共存的组织形貌,终锻温度低引起α含量较高,是造成冲击性能低的主要因素。为了提高冲击性能,应该减小变形量,减少长条α相含量,增加片层状α相的含量,控制终锻温度,减少α相含量。

图3 工艺路线1锻制的φ75mmTC4棒材金相组织(250×)

图4 工艺路线2锻制的φ75mmTC4棒材金相组织(250×)

表2 两种不同工艺路线生产的φ75mmTC4钛合金棒材室温力学性能

室温力学性能,不小于 冲击 硬度热处理制度Rm/MPa Rp0.2/MPa A(%) Z(%) Akv(J/cm2) HB标准要求 873 - 12 33 39.2 3.40 /985 878 17.8 41 43.1 3.48~3.51工艺路线1 800℃ /90min,空冷979 886 18.5 45 44.3 3.43~3.43 971 870 18.3 43 33.7 3.49~3.53工艺路线2 800℃ /90min,空冷967 873 20 48 37.5 3.46~3.44

结论

⑴在锻造过程中,控制变形量,变形均匀,提高片层状α相的含量,形成有等轴α相、片层状α相共存的组织形貌,有利于提高材料的冲击性能。

⑵控制终锻温度,减少α相含量,当α相含量约为50%时,有利于提高棒材的冲击性能。